高钙对含钒石煤钠化焙烧过程的影响

来源期刊:稀有金属2013年第5期

论文作者:韩诗华 张一敏 包申旭

文章页码:798 - 806

关键词:高钙;石煤;盐酸除钙;硫酸固钙;钠化焙烧;浸出率;

摘 要:对湖北某高钙型含钒石煤进行钠化焙烧-水浸-稀酸浸提钒研究,当氯化钠添加量为10%,850℃下焙烧2 h,钒的水浸率很低,仅为14.28%,总浸率为69.14%。为提高水浸率,研究除钙和固钙后再焙烧提钒。将脱碳样先用5%(体积分数)的盐酸除钙和2%(体积分数)的硫酸固钙后,在相同的条件下进行钠化焙烧,水浸率分别达47.54%和35.01%,总浸率分别为66.16%和60.81%。XRD分析表明,盐酸除钙后的样品中石灰的衍射峰消失,从而使得水浸率得到明显的提高,并可降低最佳焙烧温度;硫酸固钙后的样品中石灰的衍射峰消失,同时半水石膏开始出现,CaSO4的生成可以抑制不溶于水的钒酸钙等物质的生成,从而可以小幅度提高水浸率,提高焙烧的烧结温度、减轻物料烧结,但会造成总浸率小幅度降低,且在加入一定量的氯化钠后CaSO4会发生分解,导致水浸率降低。在相同的焙烧条件下,采用盐酸除钙后焙烧比硫酸固钙后焙烧得到的钒的水浸率高。

稀有金属 2013,37(05),798-806

韩诗华 张一敏 包申旭

武汉理工大学资源与环境工程学院

矿物资源加工与环境湖北省重点实验室

对湖北某高钙型含钒石煤进行钠化焙烧-水浸-稀酸浸提钒研究, 当氯化钠添加量为10%, 850℃下焙烧2 h, 钒的水浸率很低, 仅为14.28%, 总浸率为69.14%。为提高水浸率, 研究除钙和固钙后再焙烧提钒。将脱碳样先用5% (体积分数) 的盐酸除钙和2% (体积分数) 的硫酸固钙后, 在相同的条件下进行钠化焙烧, 水浸率分别达47.54%和35.01%, 总浸率分别为66.16%和60.81%。XRD分析表明, 盐酸除钙后的样品中石灰的衍射峰消失, 从而使得水浸率得到明显的提高, 并可降低最佳焙烧温度;硫酸固钙后的样品中石灰的衍射峰消失, 同时半水石膏开始出现, CaSO4的生成可以抑制不溶于水的钒酸钙等物质的生成, 从而可以小幅度提高水浸率, 提高焙烧的烧结温度、减轻物料烧结, 但会造成总浸率小幅度降低, 且在加入一定量的氯化钠后CaSO4会发生分解, 导致水浸率降低。在相同的焙烧条件下, 采用盐酸除钙后焙烧比硫酸固钙后焙烧得到的钒的水浸率高。

中图分类号: TF841.3

作者简介:韩诗华 (1990-) , 男, 江西赣州人, 硕士研究生;研究方向:湿法冶金;张一敏, E-mail:zym126135@126.com;

收稿日期:2013-04-27

基金:国家科技部“十二五”国家科技支撑计划重点项目 (2011BAB05B01&2011BAB05B04) 资助;

Han Shihua Zhang Yimin Bao Shenxu

College of Resources and Environmental Engineering, Wuhan University of Technology

Hubei Key Laboratory of Mineral Resources Processing and Environment

Abstract:

The sodium salt roasting-water leaching-dilute acid leaching experiment was adopted to extract vanadium from high calcium vanadium-bearing stone coal from Hubei. When the stone coal was roasted with 10% sodium chloride, at 850 ℃ for 2 h, the water leaching rate of vanadium was only 14. 28%, and the total leaching rate of vanadium was 69. 14%. In order to improve the water leaching rate of vanadium, calcium removal and calcium stabilization before roasting were investigated. After calcium removal by 5% ( volume fraction) of HCl and calcium stabilization by 2% ( volume fraction) of H2SO4separately, the decarbonized stone coal was roasted with sodium chloride under the same condition, as a result, the water leaching rate of vanadium reached 47. 54% and 35. 01%, and the total leaching rate of vanadium reached 66. 16% and 60. 81%, respectively. XRD results showed that the lime disappeared after calcium removal by HCl, therefore the water leaching rate of vanadium increased obviously and the optimal roasting temperature could be reduced. The results also showed that the lime disappeared after calcium stabilization by H2SO4, and the semi-hydrated gypsum started to emerge. The formation of CaSO4could inhibit the formation of the water-insoluble substances, such as calcium vanadate, thus the water leaching rate of vanadium increased slightly, the sintering temperature could be raised and the sintering of roasting materials also could be lightened. However, the total leaching rate of vanadium decreased a little, and CaSO4decomposed when adding a certain dosage of sodium chloride, which resulted in the water leaching rate of vanadium dropping. Under the same roasting conditions, the water leaching rate of vanadium of the calcium removal sample by HCl was higher than that of the calcium stabilization sample by H2SO4.

Keyword:

high calcium; stone coal; calcium removal by HCl; calcium stabilization by H2SO4; roasted with sodium salt; leaching rate;

Received: 2013-04-27

石煤是一种含碳少、发热值低、钒品位低的炭质页岩。石煤在我国的储量巨大, 是一种重要的含钒资源。当前从石煤中提钒主要采用的焙烧工艺有钠化焙烧、钙化焙烧和空白焙烧等[1]。在石煤焙烧过程中, 影响焙烧效果的因素有多方面。外因主要有焙烧炉型、焙烧方式, 焙烧温度、焙烧时间、焙烧添加剂种类及配比、试样粒度和焙烧气氛等;内因主要有石煤的物质组成、钒赋存状态、钒价态分布及焙烧反应机制等[2]。现有关石煤焙烧的研究大多只关注焙烧添加剂种类、焙烧工艺参数对钒浸出率的影响[3], 而对于焙烧过程的机制缺乏深入的研究。

许国镇等从钒赋存状态[4,5]、钒价态分布[6,7]和石煤的物质组成[8,9]等方面对焙烧效果的影响做了系统的研究, 指出石煤中的炭质、有机质和黄铁矿等还原性矿物对钒的氧化有抑制作用, 因此需预先脱碳以除去还原性矿物[8], 但就Ca O对焙烧效果的影响[10,11], 只提及会造成不利的影响, 并未得出明确的结论。

当前, 一般认为含钒石煤中钙含量 (以Ca O计) 大于5%者为高钙型含钒石煤[12]。对于此类石煤, 如沿用传统钠化焙烧-水浸工艺, 在焙烧过程中过多的游离氧化钙易与钒结合生成不溶于水的钒酸钙[13], 从而严重影响钒的水浸浸出。目前, 对这类含钒石煤的主要处理工艺有[12]: (1) 大剂量复合钠盐焙烧; (2) 碱浸出或碳酸化浸出; (3) 盐酸除钙后焙烧; (4) 硫酸固钙后焙烧或加入黄铁矿焙烧固钙。前两种技术路线已有相关文献报道[12,14], 而盐酸除钙或硫酸固钙后焙烧则没有系统研究。本试验以湖北某高钙型含钒石煤为原料, 进行传统钠化焙烧-水浸-稀酸浸、盐酸除钙和硫酸固钙后钠化焙烧-水浸-稀酸浸试验研究, 探讨高钙对焙烧效果的影响及作用机制。

1 实验

1.1 原料

试验原矿为湖北某地含钒石煤, 其主要化学成分分析结果见表1, XRD图谱见图1。

从表1可知, 原矿中V2O5含量为0.71%, Ca O含量达6.26%, 属于典型的高钙型含钒石煤。

从图1可知, 原矿的主要矿物组成为石英、白云母和方解石等, 并含有少量的黄铁矿等。图1 (2) 为原矿预焙烧后 (脱碳样) 的XRD图谱, 预焙烧温度为700℃, 预焙烧时间1 h。对比图1 (1) 和 (2) 可知, 原矿经预焙烧后, 白云母的结构小部分被破坏, 黄铁矿氧化为赤铁矿, 方解石几乎完全分解生成石灰, 其中一部分石灰与黄铁矿产生的二氧化硫发生反应生成硬石膏。

电子探针分析表明, 钒主要赋存在白云母、伊利石等云母类矿物中, 属于类质同象取代, 因此采用稀酸处理原矿和脱碳样不会将钒溶出。

1.2 原理

钒在云母类矿物中的赋存状态, 主要以V (III) 的形式类质同象置换Al (III) 而存在于铝硅酸盐矿物二八面体结构中[15]。石煤钠化焙烧是通过添加氯化钠、硫酸钠等在高温氧化气氛作用下, 破坏云母类矿物的晶格结构, 将V (III) 氧化为V (V) , 进而转化为水溶性的钒酸盐[16], 通过水浸方式加以提取。其实质是钒的氧化和转化[2]。

表1 原矿主要化学成分分析结果 (%, 质量分数) Table 1Analysis results of main chemical compositions of raw ore (%, mass fraction) 下载原图

表1 原矿主要化学成分分析结果 (%, 质量分数) Table 1Analysis results of main chemical compositions of raw ore (%, mass fraction)

图1 石煤原矿 (1) 和脱碳样 (2) 的XRD图谱Fig.1XRD patterns of raw stone coal (1) and decarbonized stone coal (2)

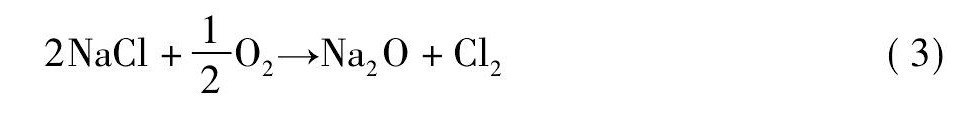

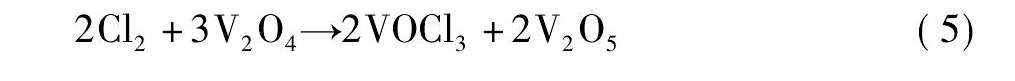

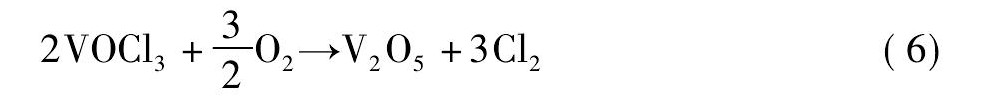

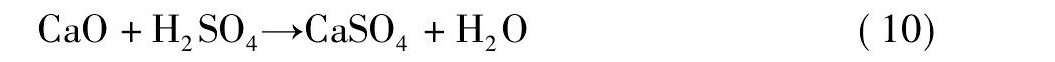

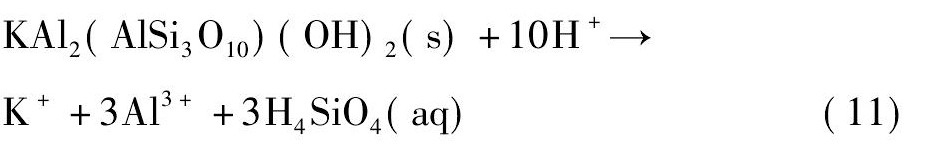

石煤钠化焙烧过程 (以氯化钠为例) 主要发生的反应包括钒的氧化转价式 (1) ~ (2) 、氯化钠的分解式 (3) ~ (6) 和可溶性钒酸盐的生成式 (7) 。对于高钙型含钒石煤, 还会发生反应式 (8) , 从而使得钠化焙烧水浸提钒异常困难。采用盐酸除钙后焙烧通过改变石煤的矿物组成, 将方解石等含钙矿物去除, 从而消除Ca O对焙烧过程造成的不利影响, 发生的反应如式 (9) ;采用硫酸固钙是通过H2SO4与Ca O等反应生成化学活性小、熔点高的Ca SO4, 见式 (10) , 从而抑制反应式 (8) 的发生以减轻Ca O对焙烧过程造成的不利影响。

1.3 方法

首先将原矿破碎至0~3 mm, 在700℃下预焙烧1 h。将预焙烧后的矿样 (脱碳样) 磨至0.15 mm以下, 进行盐酸除钙和硫酸固钙, 液固比为2 ml·g-1。固液分离干燥后, 加入一定配比的氯化钠并混合均匀, 在马弗炉中焙烧2 h后进行水浸。水浸条件为:液固比4 ml·g-1, 温度90℃, 搅拌时间60 min。最后将水浸渣用稀酸浸出, 酸浸条件为:5% (体积分数) 盐酸, 液固比4 ml·g-1, 温度60℃, 搅拌时间60 min。水浸液和酸浸液中的钒含量用硫酸亚铁铵法测定。总浸率为水浸率与酸浸率之和。

2 结果与讨论

2.1 传统钠化焙烧实验

2.1.1 氯化钠添加量实验

石煤原矿经700℃预焙烧1 h后, 分别加入2%, 4%, 6%, 10%和16%的氯化钠进行焙烧, 焙烧温度为850℃, 实验结果如图2所示。

从图2可知, 随着氯化钠添加量的增加, 水浸率先升高后降低, 当氯化钠添加量为4%时, 水浸率达最大值26.80%。总浸率随着氯化钠的增加先快速上升后趋于平缓, 当氯化钠添加量为10%时, 总浸率达69.14%。由于本文着重研究钙的存在对水浸率的影响, 确定氯化钠的添加量为4%。

图2 氯化钠添加量对钒浸出率的影响Fig.2Effect of sodium chloride additive amount on leaching rate of vanadium

图2还表明, 该高钙型含钒石煤不能沿用传统钠化焙烧-水浸工艺。一般水浸率低的原因主要有[17]: (1) 钒氧化不完全, 仍然有一定量的四价钒存在; (2) 石煤中的钙、铁等元素和钒生成钒酸钙、钒酸铁等不溶于水的化合物; (3) 焙烧物料局部温度过高, 白云母、石英等与氯化钠相互反应, 生成的硅酸盐玻璃相将钒包裹起来, 导致水浸率和酸浸率都低。从图2可知, 当氯化钠添加量为10%时, 水浸率和总浸率相差很大, 因此造成水浸率低的原因可能是钒氧化不完全或者生成了钒酸钙、钒酸铁等不溶于水的化合物。

2.1.2 氯化钠焙烧温度实验

氯化钠添加量为4%, 分别在温度为700, 750, 800, 850, 900和950℃下焙烧, 实验结果如图3所示。

从图3可知, 随着温度的升高, 水浸率和总浸率均先升高后降低, 最高水浸率所对应的焙烧温度为850℃, 最高总浸率所对应的焙烧温度为900℃。当焙烧温度高于850℃后, 焙烧物料开始轻微烧结, 水浸率开始下降, 当温度高于900℃后, 物料烧结严重, 总浸率开始下降, 水浸率下降明显。考虑水浸率, 确定氯化钠焙烧的温度为850℃。

图3还表明, 在氯化钠添加量为4%、焙烧温度为850℃的条件下, 物料并没有严重烧结, 这可从图中的两点来分析说明:一是水浸率在850℃达到最大值;二是总浸率在850~900℃仍呈上升趋势。因此, 导致该石煤钠化焙烧水浸率低的主要原因不是硅酸盐玻璃相将钒包裹起来。

图3 氯化钠焙烧温度对钒浸出率的影响Fig.3Effect of roasting temperature by adding sodium chlo-ride on leaching rate of vanadium

2.2 盐酸除钙后焙烧实验

2.2.1 除钙盐酸体积浓度实验

脱碳样经盐酸体积浓度分别为1%, 3%, 5%, 8%, 10%和15%除钙后焙烧, 焙烧条件为:氯化钠添加量为10%, 焙烧温度为850℃。实验结果如图4所示。

从图4可知, 随着盐酸体积浓度的增加, 水浸率先快速上升后在一定范围内稳定, 最后呈缓慢下降趋势;总浸率开始基本不变, 后与水浸率下降趋势一致。经5%体积浓度的盐酸除钙后添加10%氯化钠焙烧, 水浸率由未经除钙的14.28%提高为47.54%。由图5的XRD图谱分析可知, 经盐酸除钙后, 石灰的衍射峰消失, 其他矿物的衍射峰基本不变。因此, Ca O是导致该石煤传统钠化焙烧水浸率低的主要原因。不同盐酸体积浓度除钙后溶液的p H如图6所示。从图中可知, 当盐酸体积浓度大于8%时, 除钙之后的溶液酸性较强, 云母等矿物发生溶解反应[18]:

一些金属离子的溶出造成云母等矿物的结构出现晶格缺陷, 使得云母等矿物的活性增强, 添加氯化钠焙烧时更容易烧结, 因此, 水浸率和总浸率呈下降趋势。除钙的最佳盐酸体积浓度为5%。

图4 除钙盐酸体积浓度对钒浸出率的影响Fig.4 Effect of volume fraction of HCl in calcium removal on leaching rate of vanadium

图5 不同盐酸体积分数除钙样品的XRD图谱Fig.5XRD patterns of calcium removal samples by different volume fraction of HCl

(1) Decarbonized stone coal;Calcium removal samples by (2) 1%, (3) 3%, (4) 5%, (5) 10%and (6) 15% (volume fraction) of HCl

图6 不同盐酸体积分数除钙后溶液的p H Fig.6p H of calcium removal pulps by different volume frac-tion of HCl

2.2.2 盐酸除钙后氯化钠添加量实验

脱碳样用5%体积浓度的盐酸除钙后, 在氯化钠添加量分别为2%, 4%, 6%, 10%和16%的条件下焙烧, 焙烧温度为850℃, 实验结果如图7所示。

从图7可知, 随着氯化钠添加量的增加, 水浸率和总浸率均先直线上升后趋于稳定, 这与理论分析的结果一致:一方面从化学平衡的角度, 氯化钠添加量的增加可以使式 (7) 更加彻底地向右进行;另一方面从化学动力学的角度, 氯化钠添加量的增加可以增大式 (7) 中Na Cl与V2O5的有效碰撞概率, 提高反应速率。对比图2和图7, 再次说明Ca O是导致该石煤钠化焙烧水浸率低的主要原因。

图7 盐酸除钙后氯化钠添加量对钒浸出率的影响Fig.7Effect of sodium chloride additive amount on leaching rate of vanadium after calcium removal by HCl

2.2.3 盐酸除钙后焙烧温度实验

脱碳样用5%体积分数盐酸除钙后焙烧, 氯化钠添加量为10%, 在焙烧温度分别为750, 800, 850, 900和950℃的条件下, 实验结果如图8所示。

从图8可知, 随着焙烧温度的增加, 水浸率和总浸率先缓慢上升后快速下降。最高水浸率和总浸率所对应的温度均为850℃。对比图8 (1) 和 (2) 可知, 经盐酸除钙后, 物料更容易烧结。从图6可知, 采用5%体积分数的盐酸除钙后的溶液p H为6.10, 酸性较弱, 因此云母等矿物的活性并未明显增强, 不是造成物料更容易烧结的原因。由图5可知, 盐酸除钙后的主要物相变化是石灰被除去。因此, Ca O的去除是导致盐酸除钙后焙烧物料更容易烧结的原因。也就是说, 经盐酸除钙后可以降低最佳焙烧温度。从另一个角度上说, Ca O的存在可以使开始发生烧结的温度提高, 抑制烧结现象过早发生。

图8 盐酸除钙后焙烧温度对钒浸出率的影响Fig.8Effect of roasting temperature on leaching rate of vana-dium after calcium removal by HCl

(1) Decarbonized stone coal; (2) Calcium removal sample by HCl

2.3 硫酸固钙后焙烧实验

2.3.1 固钙硫酸体积分数实验

脱碳样经硫酸体积分数分别为0.5%, 1.0%, 2.0%, 3.0%和5.0%固钙后焙烧, 焙烧条件为:氯化钠添加量为10%, 焙烧温度为850℃。实验结果如图9所示。

从图9可知, 经硫酸固钙后焙烧, 水浸率有小幅度的提高, 可达35.01%, 之后趋于平缓;总浸率则随着硫酸体积分数的增加而逐渐下降, 之后趋于稳定。由图10的XRD图谱分析可知, 经硫酸固钙后, 石灰的衍射峰消失, 同时半水石膏的衍射峰开始出现, 并随着硫酸体积分数的增加而增强。当硫酸体积分数大于3%时, 硬石膏的衍射峰消失, 半水石膏的衍射峰明显增强, 说明此时脱碳样中的硬石膏向半水石膏转化。结合图9和10分析可知, 采用硫酸固钙后焙烧可以使水浸率有小幅度的提高, 其原因是硫酸可以与石灰反应生成半水石膏, Ca SO4的化学活性小、熔点高, 不易与钒结合生成钒酸钙等不溶于水的物质, 抑制了Ca O对钠化焙烧过程的不利影响。总浸率随着硫酸体积分数的增加而呈下降趋势, 可能的原因是生成的Ca SO4对焙烧过程有不利的影响, 另外随着硫酸体积分数的增加, 云母、石英等矿物的活性增强, 从而导致焙烧过程更容易烧结。硫酸固钙的最佳体积分数为2%。

图9 固钙硫酸体积分数对钒浸出率的影响Fig.9 Effect of volume fraction of H2SO4in calcium stabiliza-tion on leaching rate of vanadium

2.3.2 硫酸固钙后氯化钠添加量实验

脱碳样用2%体积分数硫酸固钙后, 在氯化钠添加量分别为2%, 4%, 6%, 10%和16%的条件下焙烧, 焙烧温度为850℃, 实验结果如图11所示。

从图11可知, 随着氯化钠添加量的增加, 水浸率、总浸率的变化趋势与传统钠化焙烧水浸率、总浸率的变化趋势一致。硫酸固钙后不同氯化钠添加量焙烧熟样的XRD图谱如图12所示。由图12分析可知, 当氯化钠添加10%以后, 硬石膏的衍射峰消失, 说明加入较多的氯化钠后会导致Ca SO4分解, 分解产生的游离氧化钙与钒结合生成钒酸钙等不溶于水的化合物, 从而导致水浸率下降。综合考虑, 硫酸固钙后的最佳氯化钠添加量为10%。

图1 0 不同硫酸体积浓度固钙样品的XRD图谱Fig.10XRD patterns of calcium stabilization samples by dif-ferent concentrations of H2SO4

(1) Decarbonized stone coal;calcium stabilization samples by (2) 0.5%, (3) 1.0%, (4) 2.0%, (5) 3.0%and (6) 5.0% (volume fraction) of H2SO4

图1 1 硫酸固钙后氯化钠添加量对钒浸出率的影响Fig.11 Effect of sodium chloride additive amount on leaching rate of vanadium after calcium stabilization by H2SO4

2.3.3 硫酸固钙后焙烧温度实验

脱碳样用2%体积浓度硫酸固钙后焙烧, 氯化钠添加量为10%, 在焙烧温度分别为750, 800, 850, 900和950℃的条件下, 实验结果如图13所示。

从图13可知, 随着温度的增加, 水浸率先上升后降低, 总浸率先上升后趋于稳定。采用2%体积浓度的硫酸固钙后的溶液p H为4.62, 酸性较弱, 云母等矿物的活性并未明显增强, 不会造成物料更容易烧结。对比图13 (1) 和 (2) 可知, 经硫酸固钙后, 950℃时水浸率得到提高, 而且总浸率并未出现下降趋势, 结合图10的XRD图谱分析, 说明生成的Ca SO4可以提高焙烧的烧结温度, 减少物料烧结。综合考虑, 硫酸固钙后的最佳焙烧温度为850℃。

图1 2 硫酸固钙后不同氯化钠添加量焙烧熟样的XRD图谱Fig.12XRD patterns of calcium stabilization samples by H2SO4roasted with different additive amount of so-dium chloride

Roasted with (1) 2%, (2) 4%, (3) 6%, (4) 10%and (5) 16%sodium chloride

图1 3 硫酸固钙后焙烧温度对钒浸出率的影响Fig.13 Effect of roasting temperature on leaching rate of vana-dium after calcium stabilization by H2SO4

(1) Decarbonized stone coal; (2) Calcium stabilization sample by H2SO4

3 结论

1.游离的氧化钙在焙烧过程中易与钒结合生成不溶于水的钒酸钙等物质, 所以高钙是导致该石煤传统钠化焙烧水浸率低的主要原因。

2.对于高钙型含钒石煤, 采用盐酸除钙后焙烧, 可以显著提高水浸率, 同时降低最佳焙烧温度;采用硫酸固钙后, 由于生成了化学活性小、熔点高的Ca SO4, 抑制了游离氧化钙对焙烧过程的不利影响, 所以可以小幅度提高水浸率, 同时提高焙烧的烧结温度、减少物料烧结, 但会造成总浸率轻微降低, 且在加入一定量的氯化钠后Ca SO4会发生分解, 导致水浸率降低。

3.对于该高钙型含钒石煤, 添加10%氯化钠在850℃下焙烧2 h, 水浸率为14.28%, 总浸率为69.14%。采用5%体积浓度的盐酸除钙后焙烧, 水浸率可达47.54%, 总浸率为66.16%;采用2%体积浓度硫酸固钙后焙烧, 水浸率为35.01%, 总浸率为60.81%。在相同的焙烧条件下, 采用盐酸除钙后焙烧比硫酸固钙后焙烧得到的钒的水浸率高。

参考文献