文章编号: 1004-0609(2006)09-1517-05

立式离心铸造过程中熔体横截面的变化规律

吴士平, 历长云, 郭景杰, 苏彦庆, 毕维生, 傅恒志

(哈尔滨工业大学 材料科学与工程学院, 哈尔滨 150001)

摘 要: 对Ti合金立式离心铸件的充填和凝固过程进行研究。 结果发现, 在离心场下, 柯氏力对熔体运动方向的改变影响非常大, 熔体沿着与旋转方向相对的型壁进行正向加速充填, 当达到最远端后反向充填。 在正向充填过程中, 对没有内浇道的铸型, 熔体在横浇道内的截面面积随充填长度的增加而逐渐减小, 当横浇道侧壁存在内浇道时, 熔体通过内浇道进入型腔, 导致熔体在内浇道入口处产生速度降, 熔体横截面面积在该处有所回升, 然后随充填长度的增加而减少。 同时, 旋转方向对有内浇道铸型的充填顺序影响非常大。

关键词: Ti合金; 石墨型; 立式离心铸造; 截面面积 中图分类号: TG249.4

文献标识码: A

Change rule of sectional area of melts during vertical centrifugal casting process

WU Shi-ping, LI Chang-yun, GUO Jing-jie, SU Yan-qing, BI Wei-sheng, FU Heng-zhi

(School of Materials Science and Engineering, Harbin Institute of Technology, Harbin 150001, China)

Abstract: The filling and solidification of titanium alloy melts in the vertical centrifugal filed were investigated. The results show that the coriolis force plays an important role in the change of melts flow direction. With the action of the centrifugal force and coriolis force, the melts stick one of side of the mould to fill and the side is opposite to the rotational direction. The whole filling process includes two filling parts: forward filling and back filling. During the forward filling process, the sectional area of the mould without the ingate decreases with the increase of filling length, but which is changeable with the increase of the filling length for the mould with ingate. The rotational direction plays an important role in the filling sequence of the mould with ingates.

Key words: titanium alloy; graphite mould; vertical centrifugal casting; sectional area

钛合金密度小、 比强度高和抗腐蚀性强, 且具有较好的生物相容性, 因此广泛应用于航空、 航天、 舰船及民用等各个领域[1-4]。 钛合金在飞机和发动机上有以下主要用途: 1) 减轻结构质量, 提高推重比; 2) 提高工件的使用温度; 3) 提高抗腐蚀和耐疲劳性能[5-8]。 基于这些原因, 钛合金在航空、 航天及舰船上的应用量急剧上升。 近年来由于钛的民用推广, 钛在建筑、 汽车、 海洋工程、 医疗、 造纸、 石油工业和体育用品等方面的应用研究开始增多[9, 10]。

然而钛合金由于其制造和加工费用非常高, 限制了其在各个领域大规模的应用。 目前主要采用两种方法来降低钛合金的生产费用[11], 一种就是研究低成本合金成分; 另一种方法就是减少加工费用, 尽量实现一次成型, 无二次加工, 因此目前近净成型的铸造方法采用较多。 离心铸造利用离心力产生的压力对铸型进行充填, 不仅可以节省用料, 同时可以提高钛合金熔体的充填效果, 且铸件组织致密, 缺陷较少, 进而能够满足生产需求。 目前常采用立式离心铸造方法生产钛合金铸件。 国内外很多学者对钛合金铸造过程都做了大量深入的研究, 包括流动性的研究, 凝固缺陷的分析等。 Watanabe等[12]对多种钛合金材料研究发现, Ti-Cu合金充不满是由于其流动性差及粘制力强的缘故, 提出流动方向不仅仅受控于离心力, 同时也受控于浇道内合金流动性的变化。 周彦邦[3]提出合金成分对铸钛影响非常大, 液体金属的表面张力和对铸型的润湿性对熔体的充填起决定性作用。 Liu等[13]在研究TiAl基排气阀离心铸造中提出, 过热度越高, 充填率越好。 Choudhury等[14]的研究发现, 铸型加热至1000℃可以避免铸件中缩孔缺陷的产生。 Wu等[15-17]通过数值模拟研究方式预测缺陷位置, 提出适合钛合金假牙铸造的最佳工艺方案。 目前, 针对钛合金在浇道中的具体充填过程以及充填中各种参数变化的研究很少, 而这些方面的研究对随后的凝固和缺陷分析起非常重要的作用。 本文作者主要研究石墨型钛合金立式离心铸造过程中, 熔体截面面积在横浇道中的变化规律以及旋转方向对充填顺序的影响。

1 理论分析与实验过程

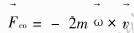

离心场下熔体质点主要受离心力和柯氏力的作用(如图1所示), 其中离心力是背离旋转轴方向, 随旋转半径的增加而不断增大,  。 柯氏力方向垂直于熔体质点运动速度方向,

。 柯氏力方向垂直于熔体质点运动速度方向,  。

。

图1 离心场下熔体质点的受力分析示意图

Fig.1 Schematic diagram of forces analysis

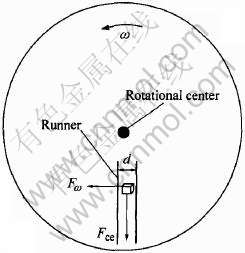

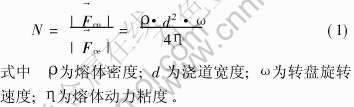

Brenner 等[18] 提出在离心场下, 当达到一定转速后, 柯氏力成为控制流体运动方向的主要原因。 通过柯氏力和离心力的比值N来判断两种力在改变流体运动方向上的作用大小, 如公式(1)所示:

当N1时, 说明柯氏力起主导作用, 流体运动方向的改变受受柯氏力的影响比较大; 当N=1时, 说明流体的运动方向由柯氏力和离心力共同作用; 当N〈1时, 离心力起主导作用。

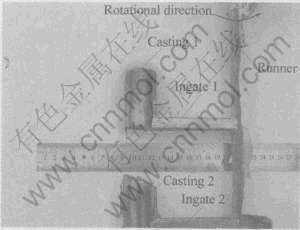

本研究过程中采用的合金成分为Ti6Al4V, 由于钛合金熔点高, 化学性质活泼, 因此合金的熔炼、 充填和凝固过程都是在真空条件下进行的。 熔炼设备采用德国产水冷铜坩锅真空感应炉, 离心转盘转速为160r/min, 旋转方向为逆时针。 为了能真实反映离心场下熔体的充填状态, 实验采用给料不足方式充填铸型。 实验件为两个直径为30mm、 高为60mm的柱状铸件, 两个铸件内浇道相距100mm。 横浇道直径为40mm, 对于公式(1), 当横浇道入口处被熔体充满时, d=40mm, 取最大值; 当横浇道入口处没有充满时, 取流体充填过程中的贴壁厚度。 本研究中3mm〈d〈40mm, 合金热物性参数及实验初始条件值如表1所示, 代入公式(1)可知34.4〈N〈6116, 说明柯氏力远远大于离心力, 则本研究中, 柯氏力对流体运动方向的改变起主导作用。 图2所示为立式离心铸造过程中熔体充填状示意图。 由图2可看出, 受柯氏力作用, 钛合金熔体紧贴与旋转方向相对的型壁进行充填, 与理论分析一致。

图2 立式离心铸造过程中熔体充填状示意图

Fig.2 Schematic diagram of melts filling states

during vertical centrifugal casting process

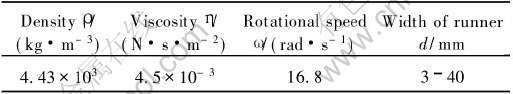

表1 计算参数

Table 1 Experimental parameters

2 结果与分析

通过前面的理论分析可知, 柯氏力对熔体运动方向的改变起主导作用, 这也就导致了熔体在离心场下的充填过程与其他铸造过程的充填不同, 柯氏力的作用使熔体紧贴型壁的一侧进行充填, 当充填达到最远端后, 开始反向充填, 因此离心场下的熔体在横浇道中的充填包括正向充填和反向充填两部分。 由于本研究中的横浇道尺寸不变, 因此反向充填过程中熔体的截面面积不变, 是一个匀速充填的过程, 而在正向充填过程中, 熔体的截面面积随铸造工艺的不同而不断变化。

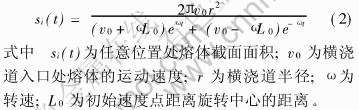

2.1 铸型中不存在内浇道时熔体截面面积的变化

在离心场下, 由于转盘的旋转速度是恒定不变的, 因此任意时刻通过铸型直浇道进入横浇道的熔体量是不变的, 假设横浇道入口处于充满状态, 且熔体在横浇道入口处速度不变, 则熔体在任意时刻的截面面积如式(2)所示[19]:

当L0=120mm, v0=1.0m/s时, 熔体在横浇道中的截面面积随充填长度和转速的变化如图3所示。

图3 熔体截面面积随充填长度和转速的变化曲线

Fig.3 Change curves of cross-sectional area

with filling length and rotational speed during forward filling (without ingate)

当熔体进入横浇道后, 由于受离心力的作用, 速度逐渐增加, 导致熔体的截面面积随充填长度的增加逐渐减小, 盛文斌[19]在研究TiAl基合金排气阀离心铸造过程中, 得出熔体截面面积随充填长度的增加而逐渐减少, 同时随转速的增加, 截面面积也相应减少。

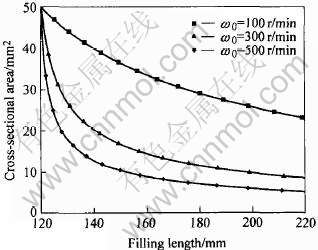

2.2 铸型中存在内浇道时熔体截面面积的变化

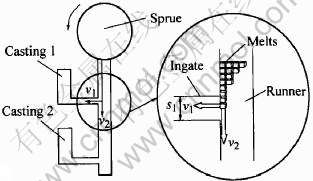

对于本研究的铸型, 由于内浇道的存在, 导致熔体在横浇道正向充填过程中, 充填速度发生较大的改变, 同时横浇道内熔体截面面积也相应改变。 图4所示为熔体在有内浇道铸型中的充填示意图。

图4 熔体在横浇道内的充填示意图

Fig.4 Schematic diagram of filling process of melts in runner (with ingate)

转盘以逆时针方向旋转时, 受柯氏力作用, 熔体紧贴横浇道左侧进行充填, 假设熔体在横浇道入口处熔体流量为Q0, 内浇道截面面积为S1, 一部分熔体以速度v1进入内浇道, 同时剩余流体将沿着型壁以速度v2继续向前充填。 根据动量守恒定律, 横浇道入口处, 熔体径向速度为

由于本研究中, 内浇道与横浇道垂直, 因此速度v1与速度v2运动方向垂直, 则内浇道入口处熔体径向速度大小为

式中 如果Q0≤S1v1, 则熔体通过内浇道全部进入铸件1, 完全充满铸件1后熔体沿着横浇道侧壁继续充填铸件2, 当熔体达到最远端后, 开始反向充填横浇道, 横浇道入口为熔体最后充填处; 当Q0>S1v1时, 熔体流经内浇道时, 一部分熔体通过内浇道进入铸件1的同时, 另一部分熔体继续向前充填, 到达横浇道最远端后反向充填横浇道。 以上两种情况都导致了熔体在横浇道入口处, 熔体径向速度v′的降低, 根据流体运动原理, 则熔体在该处的截面面积为

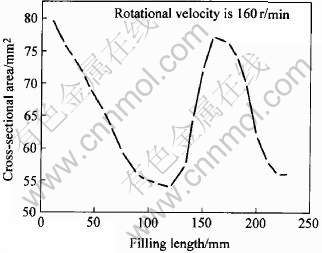

熔体径向速度的降低导致熔体截面面积在该点处上升。 对于有内浇道铸型的熔体截面面积变化如图5所示, 熔体截面面积随充填长度的增加而减少, 当充填长度达到110mm(横浇道入口处与第一个内浇道入口的距离), 由于产生速度降, 熔体截面面积回升到75.5mm2后开始回落。

图5 截面面积随充填长度的变化曲线

Fig.5 Change curve of cross-sectional area with filling length during forward filling (with ingate)

2.3 旋转方向对充填顺序的影响

熔体的充填顺序直接影响铸件的凝固和缺陷的形成。 在离心场下, 由于充填过程的特殊性, 横浇道入口处往往是熔体最后充填区, 也是缺陷产生较多的区域。 对于有内浇道的铸型, 旋转方向不同, 合金熔体的充填顺序也发生很大的变化。 由于在实验设计过程中, 是根据M直>M横>M内(M为模数)进行设计的, 当旋转方向是逆时针时, 熔体紧贴横浇道左侧型壁进行充填, 横浇道入口处的熔体量要多于内浇道入口处熔体的容纳量, 因此一部分熔体通过内浇道进入铸件1, 另一部分继续充填进入铸件2, 最后反向充填横浇道。 当旋转方向为顺时针时, 熔体先到达横浇道最远端, 然后反向充填横浇道铸件2, 最后充填铸件1。 其充填顺序与逆时针充填顺序完全不同。 所以模型的设计和旋转方向的选择也非常重要, 根据实际需要选择合适的旋转方向有利于进一步消除铸件缺陷。

3 结论

离心场下熔体的充填顺序与重力场下的不同, 重力场下熔体沿着横浇道充填, 达到最远端后再通过内浇道充填距离旋转中心较远的铸件, 然后充填近处铸件。 离心场下, 柯氏力对熔体的运动方向的改变起重要作用, 使得熔体紧贴着与旋转方向相对的后壁进行充填, 如果存在内浇道, 则熔体通过内浇道进入距离旋转中心近处铸件, 然后充填远处铸件, 最后反向充填整个横浇道, 横浇道入口处为最后充填区。 同时, 离心场熔体正向充填过程中, 如果横浇道侧壁无内浇道, 则熔体沿着与旋转方向相对的型壁进行充填, 且熔体的截面面积随充填长度的增加而减少, 当横浇道侧壁存在内浇道时, 熔体受柯氏力作用, 通过内浇道进入铸型, 导致产生速度降, 熔体截面面积在此处回升后继续下降。 对于有内浇道的铸型, 旋转盘的旋转方向不同, 铸件的充填和凝固顺序也发生很大的变化。

REFERENCES

[1]吴士平, 历长云, 郭景杰, 等. Ti合金构件立式离心铸造充型过程数值模拟[J]. 稀有金属材料与工程, 2005, 34(3): 609-612.

WU Shi-ping, LI Chang-yun, GUO Jing-jie, et al. Numerical simulation of melt mold filling during centrifugal casting of Ti alloy casting[J]. Rare Metal Materials and Engineering, 2005, 34(3): 609-612.

[2]南海, 谢成木. 国外铸造钛合金及其铸件的应用与发展[J].中国铸造装备与技术, 2003(6): 1-3.

NAN Hai, XIE Cheng-mu. The foundry titanium alloy and its application and development overseas[J]. China Foundry Equipment and Technology, 2003(6): 1-3.

[3]周彦邦. 钛合金[M]. 北京: 航空工业出版社, 2000.

ZHOU Yan-bang. Titanium Alloy[M]. Beijing: Aviation Industry Press, 2000.

[4]Huisman W, Graule T, Gauckler L J. Alumina of high reliability by centrifugal casting[J]. Journal of European Ceramic Society, 1995, 15: 811-821.

[5]SHENG Wen-bin, LI Dong, YANG Rui, et al. Analysis of filling process of Ti6Al4V alloy melt poured in permanent mould during the centrifugal casting process[J]. Trans Nonferrous Met Soc China, 2001, 11(3): 353-357.

[6]SHENG Wen-bin, LI Dong. Numerical simulation for permanent mold centrifugal cast TiAl exhaust valve[J]. Trans Nonferrous Met Soc China, 2005, 15(3): 631-635.

[7]李锡年. 异型铸件立式离心铸造的工艺技术和应用[J]. 特种铸造及有色合金, 2000(5): 30-32.

LI Xi-nian. The technology and application of special shaped casting in vertical centrifugal casing[J]. Special Casting and Nonferrous Alloys, 2000(5): 30-32.

[8]邹建新. 国内外钛及钛合金材料技术现状、 展望与建议[J]. 宇航材料工艺, 2004(1): 23-25.

ZOU Jian-xin. The present state, perspectives and suggestion of titanium and titanium alloy material at domestic and overseas[J]. Technology of Aerospace Material, 2004(1): 23-25.

[9]Raoa P, Iwasa M, Tanaka T, et al. Centrifugal casting of Al2O3-15wt%ZrO2 ceramic composites[J]. Ceramics International, 2003, 29: 209-212.

[10]Halvaee A, Talebi A. Effect of process variables on microstructure and degregation in centrifugal casting of C92200 alloy[J]. Journal of Materials Processing Technology, 2001, 118: 123-127.

[11]Boyer R R. An overview on the use of titanium in the aerospace industry[J]. Mater Sci Eng A, 1996, 213: 103-114.

[12]Watanabe K, Miyakawa O, Takada Y, et al. Casting behavior of titanium alloys in a centrifugal casting machine[J]. Biomaterials, 2003, 24: 1737-1743.

[13]Liu K, Ma Y C, Gao M, et al. Single step centrifugal casting TiAl automotive valves[J]. Inermetallics, 2005, 13: 925-928.

[14]Choudhury A, Blum M. Economical production of titanium-aluminide automotive valves using cold wall induction melting and centrifugal casting in a permanent mold[J]. Vacuum, 1996, 47: 829-837.

[15]Wu M, Augthun M. Numerical simulation of the casting process of titanium tooth crowns and bridges[J]. Journal of Materials Science: Materials in Medicine, 2001, 12: 485-490.

[16]Wu M, Augthun M. Numerical simulation of the casting process of titanium removable partial denture frameworks[J]. Journal of Materials Science: Materials in Medicine, 2002, 13: 301-306.

[17]Wu M, Sahm P R. Numerical study of porosity in titanium dental castings[J]. Journal of Materials Science: Materials in Medicine, 1999, 10: 519-525.

[18]Ducree J, Glatzel I, Brenner T, et al. Coriolis-induced flow control for micro-and nanofluidic lab-on-a-disk technologies[A]. International Forum on MicroNano Integration[C]. Berlin, Germany: Springer-Verlag Berlin, 2004: 147-153.

[19]盛文斌. TiAl 基合金排气阀金属型离心铸造过程研究[D]. 哈尔滨: 哈尔滨工业大学, 2000.

SHENG Wen-bin. Study on Centrifugal Casting Process of Permanent Mold for TiAl Based Alloy Exhaust Valves[D]. Harbin: Harbin Institute of Technology, 2000.

基金项目: 黑龙江省自然科学基金重点资助项目(50434030); 黑龙江省博士后启动基金资助项目(LHK-04025)

收稿日期: 2006-02-10; 修订日期: 2006-07-18

通讯作者: 吴士平, 副教授, 博士; 电话: 0451-86418815; E-mail: spwu@hit.edu.cn

(编辑 李艳红)