稀有金属 2014,38(01),123-129 DOI:10.13373/j.cnki.cjrm.2014.01.018

高碳石煤循环流化床焙烧灰渣酸浸提钒试验研究

李龙涛 曾伟强 施正伦 蒋啸 祝培旺

浙江大学能源清洁利用国家重点实验室

摘 要:

以西北某省高碳石煤为研究对象, 通过石煤循环流化床焙烧, 灰渣直接酸浸提钒实现碳、钒资源的综合利用。在对石煤中钒的赋存状态进行分析的基础上, 考察高碳石煤循环流化床的焙烧特性, 同时针对硫酸浓度、酸浸温度、酸浸时间、液固比等因素对钒浸出率的影响, 进行了灰渣酸浸提钒的试验研究。研究结果表明:钒主要赋存于钒云母和铁铝氧化物中, 分别占总钒含量的73.89%和14.78%;循环流化床焙烧温度为850℃时, 燃烧效率可达69.17%, 高碳石煤热能得到了有效利用, 同时, 焙烧脱碳也有利于钒的富集, 对灰渣酸浸提钒过程中钒浸出率的提高亦有正面影响作用;赋存于不同矿物中的钒浸取难度不同, 游离氧化物中的钒最易浸出, 铁铝氧化物中的钒较易浸出, 钒云母矿物中的钒最难以浸出;硫酸浓度、酸浸温度、酸浸时间、液固比等对钒的浸出均有影响, 而硫酸浓度和酸浸温度的影响更为显著。较适宜的酸浸条件为:硫酸浓度6 mol·L-1, 酸浸温度110℃, 酸浸时间2 h, 液固比2.5∶1.0。在此条件下, 钒浸出率可达88.61%。

关键词:

高碳石煤;钒;循环流化床;酸浸;

中图分类号: TF841.3

作者简介:李龙涛 (1987-) , 男, 安徽亳州人, 硕士研究生, 研究方向:循环流化床燃烧, 石煤提钒技术;E-mail:lilongtao212@163.com;;施正伦, 研究员;电话:0571-87952041;E-mail:szl@zju.edu.cn;

收稿日期:2013-05-14

基金:浙江省自然科学基金项目 (Y1080393) 资助;

Acid Leaching for Extracting Vanadium from Residue of High-Carbon Stone Coal after CFB Combustion

Li Longtao Zeng Weiqiang Shi Zhenglun Jiang Xiao Zhu Peiwang

State Key Laboratory of Clean Energy Utilization, Zhejiang University

Abstract:

With a high-carbon stone coal from the northwest of China as the research object, the author would obtain heat energy to generate electricity by circulating fluidized bed ( CFB) combustion and extract vanadium with sulfuric acid leaching from residue of stone coal to achieve the comprehensive utilization of carbon and vanadium resources. Based on the analysis of vanadium occurrence in stone coal, CFB roasting characteristics were studied, and experiments of vanadium extraction by ash acid leaching were performed to figure out the effect of the concentration of sulfuric acid, leaching temperature, leaching time and liquid to solid ratio on the leaching rate of vanadium. The results showed that vanadium in the stone coal mainly existed in roscoelite and iron and aluminum oxides, occupying 73. 89% and 14. 78% respectively of the total vanadium. When the roasting temperature was 850 ℃, combustion efficiency of69. 17% showed that the heat energy of stone coal could be effectively used through CFB combustion, and roasting was in favor of the enrichment of vanadium, which had a positive effect on the improvement of vanadium extraction. Recovery of vanadium would vary in difficulty for different minerals containing vanadium, vanadium extraction in free oxide was the easiest, then iron and aluminum oxides, vanadium in roscoelite was the most difficult. Leaching conditions of sulfuric acid concentration, leaching temperature, leaching time and liquid to solid ratio all affected vanadium recovery, but sulfuric acid concentration and leaching temperature played a greater impact. The appropriate parameters were as follows: sulfuric acid concentration of 6. 0 mol·L- 1, leaching temperature of 110 ℃, leaching time of 2 h, liquid to solid ratio of 2. 5∶ 1. 0. Under these conditions, the leaching rate of vanadium was up to 88. 61%.

Keyword:

high-carbon stone coal; vanadium; circulating fluidized bed; acid leaching;

Received: 2013-05-14

石煤是一种低热值燃料, 也是我国重要的钒矿资源, 占我国V2O5总储量的87%[1]。石煤中钒的赋存状态多样, 分散细微, 一般的选矿方法难以使钒富集[2]。我国石煤提钒始于20 世纪, 钠法焙烧是最传统的工艺, 但焙烧过程中会产生大量HCl, Cl2等有害气体, 已属于强制淘汰工艺[3 - 4]。目前, 石煤提钒新工艺主要有常压直接酸浸、复合添加剂焙烧、无盐焙烧和石煤钙化焙烧等[5 - 8], 这些新工艺一般具有良好的环境效益, 但仅关注钒资源, 碳资源无法有效利用, 石煤资源利用率低。

高碳石煤富含碳资源, 传统焙烧设备, 如平窑、立窑等不能有效回收石煤中的热能[9], 而循环流化床锅炉具有燃料适应性强、气固混合充分等诸多优点, 可以有效利用石煤热能发电; 同时为石煤中低价钒的氧化转化提供了有利条件。石煤经循环流化床焙烧后, 灰渣可直接酸浸提钒。目前, 人们对难浸高碳石煤的研究较少[10], 高碳石煤循环流化床焙烧发电-灰渣酸浸提钒是实现高碳含钒石煤综合利用碳、钒资源的有效方式, 对我国整个石煤提钒行业的发展具有积极作用。本文主要考察高碳石煤循环流化床焙烧阶段的焙烧特性, 探究高碳石煤发电的可行性, 并对焙烧灰渣酸浸提钒中决定钒浸出率的相关影响因素进行试验研究, 以期获得适宜的酸浸条件, 实现石煤钒资源的有效利用, 提高石煤的资源利用率。

1 实验

1. 1 原料

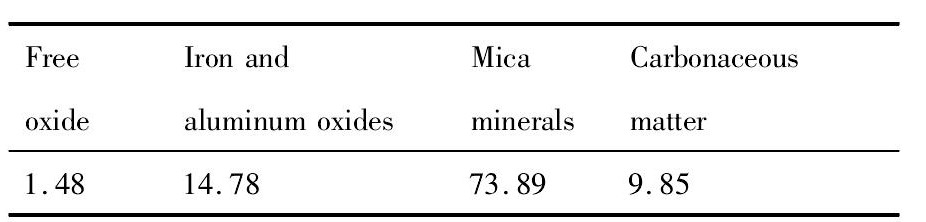

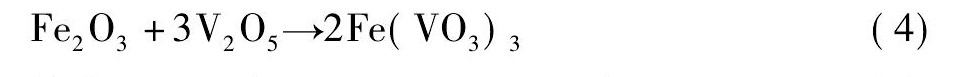

石煤矿样取自西部某省石煤钒矿, 矿样主要化学成分 ( 见表1) 为Si O2, Al2O3, Fe2O3和C等, 碳含量17. 51% , 属于高碳石煤[11], V2O5含量0. 73% , 含钒量在0. 8% 以下, 属于低品位石煤钒矿[12]。石煤中的主要矿物相为石英、云母、黄铁矿等。石煤中钒的物相分布 ( 见表2) 表明, 钒主要赋存在云母类矿物中, 以含钒云母的形式存在, 占73. 89% , 其余的钒主要分布在铁铝氧化物中, 二者占总钒含量的88. 67% 。

表1 石煤主要化学成分Table 1Main chemical compositions in stone coal ( %, mass fraction) 下载原图

表1 石煤主要化学成分Table 1Main chemical compositions in stone coal ( %, mass fraction)

表2 石煤中钒的物相分布 ( % ) Table 2Distribution of vanadium in minerals from stonecoal ( %) 下载原图

表2 石煤中钒的物相分布 ( % ) Table 2Distribution of vanadium in minerals from stonecoal ( %)

1. 2 原理

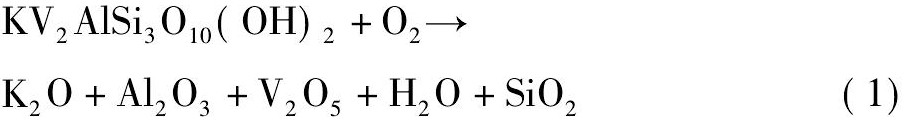

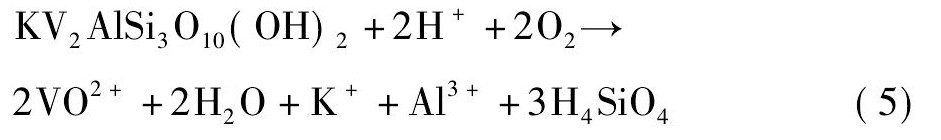

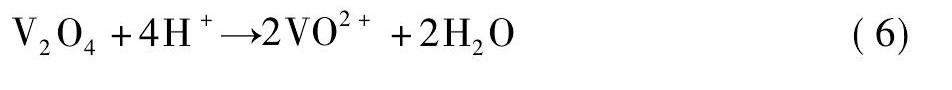

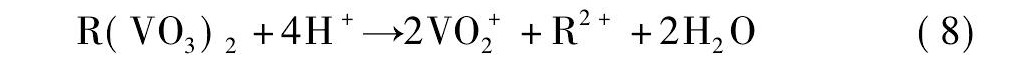

循环流化床具有燃料适应性广、燃烧效率高等显著优点, 利用循环流化床充分利用石煤中的热能, 同时, 利用石煤燃烧产生的高温破坏含钒云母KV2Al Si3O10 ( OH) 2结构, 将低价钒氧化成高价钒, 高价钒与相应的金属氧化物形成钒酸盐。反应方程式如下:

其中: R2O为K2O, Na2O; RO为Mg O, Ca O。含钒云母稳定性强, 循环流化床焙烧无法使得晶格中的钒完全释放, 在一定的温度和酸度下, H+可以有效破坏云母晶格, 释放出来钒, 使其溶解进入溶液中。在氧化铁和粘土矿物中, 钒的赋存形式以吸附为主, 易于被酸浸出[5,13 - 15], 为充分利用石煤中的钒资源, 对焙烧灰渣进行直接酸浸提钒。硫酸是一种强酸, 热稳定性好且不易挥发, 在焙烧灰渣酸浸过程中选取硫酸作为浸出剂。主要的反应方程式如下:

1. 3 方法

高碳石煤矿样破碎至8 mm以下, 进入热功率为1 m W的循环流化床燃烧试验台焙烧, 焙烧温度850 ℃ 。焙烧后产生的灰渣粉磨至70 μm ( 体积平均粒度) , 称取200 g灰渣放于1000 ml的烧杯中, 加入一定浓度的硫酸溶液, 应用套式恒温电热器加热, 电动搅拌器进行搅拌, 用水银温度计测量酸浸液温度。过滤、洗涤后, 将酸浸残渣烘干、称重, 以苯代邻氨基苯甲酸为指示剂, 用硫酸亚铁铵标准溶液滴定分析残渣中V2O5含量, 计算钒浸出率 η。

2 结果与讨论

2. 1 高碳石煤循环流化床焙烧特性

石煤在焙烧温度850 ℃下, 循环流化床试验台能实现稳定燃烧, 气固混合良好, 炉温分布均匀, 燃烧效率可达69. 17% , 实际生产过程中, 由于炉膛燃烧条件将大大优于试验台架, 燃烧会更加稳定, 燃料停留时间大大增加, 燃烧效率有望达80%以上, 为高碳石煤有效利用热能发电提供了良好基础。

该石煤矿样碳含量高, 石煤中的碳在酸浸提钒过程中会覆盖矿物表面, 对钒的浸取十分不利[16], 通过循环流化床焙烧, 灰渣中碳含量下降到5. 49% , 碳资源得到了有效利用, 同时消除了提钒过程中碳对焙烧灰渣提钒的不利影响, 有利于提高钒的转化率。

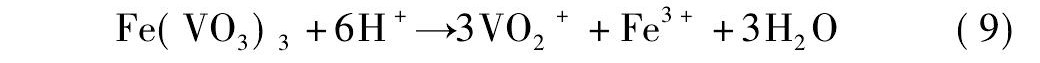

循环流化床焙烧不仅可以有效利用石煤热能, 对石煤提钒过程也有积极影响。从焙烧灰渣中钒的物相分布 ( 见表3) 可以看出, 钒云母和碳质矿物中的含钒量分别为61. 08% 和0. 46% , 与石煤矿样中相应矿物的含钒量相比分别降低12. 81% 和9. 39% , 同时游离氧化物中钒含量增加了23. 41% , 这说明石煤循环流化床焙烧能有效破坏含钒云母晶格, 同时使得赋存于碳质中的钒释放出来, 有利于低价钒向高价钒的转化; 石煤经循环流化床焙烧后, 钒品位为0. 84% , 高于石煤矿样中的钒品位0. 73% , 说明焙烧也有利于钒的富集, 提高了石煤提钒的工业利用价值, 为石煤综合利用碳、钒资源提供了良好条件。

表3 灰渣中钒的物相分布 ( % ) Table 3 Distribution of vanadium in minerals from ash ( %) 下载原图

表3 灰渣中钒的物相分布 ( % ) Table 3 Distribution of vanadium in minerals from ash ( %)

2. 2 焙烧灰渣酸浸提钒试验研究

为充分利用石煤焙烧灰渣中的钒资源, 进行了灰渣酸浸提钒试验研究, 针对循环流化床焙烧灰渣的特性, 重点研究了硫酸浓度C0、酸浸温度T、酸浸时间t、液固比 α 等因素对钒浸出率的影响。此处液固比指液体体积与固体质量之比, 单位为ml·g- 1。

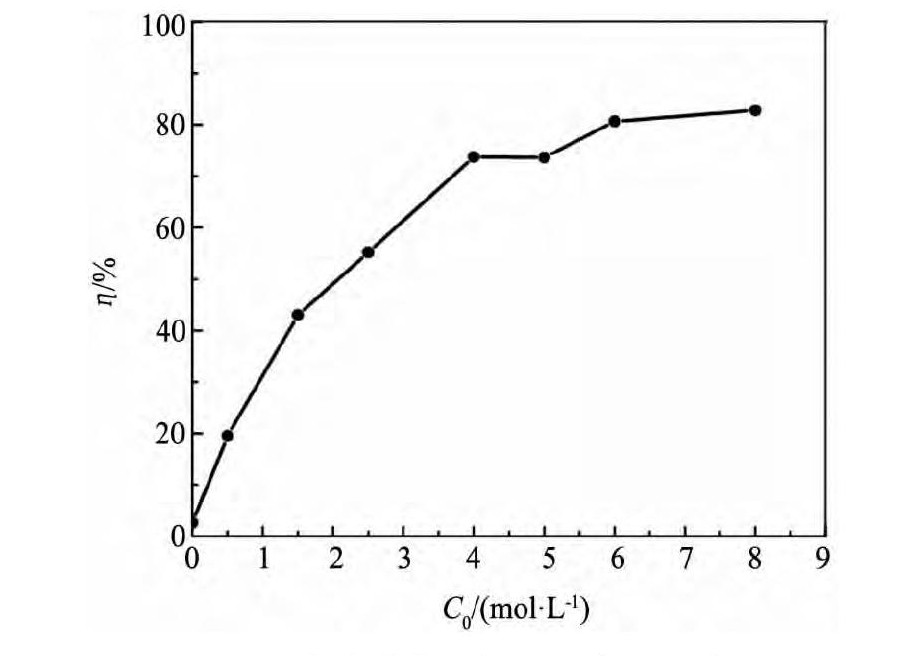

2. 2. 1硫酸浓度对钒浸出率的影响试验条件: 硫酸浓度0 ~ 8 mol·L- 1, 酸浸温度90 ℃, 酸浸时间4 h, 液固比2. 5∶ 1. 0, 钒浸出率 η 随硫酸浓度C0的变化关系见图1。

当硫酸浓度为0 mol·L- 1时, 即采用水浸, 钒浸出率仅为2. 69% , 此时主要是可溶性钒酸盐, 如Na VO3, KVO3等进入溶液中; 硫酸浓度为0. 5 mol·L- 1时, 钒浸出率远高于水浸, 达19. 56% , 表明酸浸更适用于焙烧灰渣, 由表3 可以看出, 此时钒浸出率与游离氧化物中的钒含量24. 89% 相当, 可知主要是游离氧化物中的钒进入溶液中; 硫酸浓度为1. 5 mol·L- 1时, 钒浸出率为43. 01% , 由表3 可知, 此时钒浸出率与游离氧化物、铁铝氧化物等矿物中的总钒含量38. 46% 相当, 表明上述矿物中的钒基本被溶解进入溶液中; 硫酸浓度为2. 5 mol·L- 1时, 钒浸出率为55. 22% , 高于游离氧化物、铁铝氧化物等矿物中的钒含量之和, 则赋存于云母类矿物中的钒必然有一部分进入溶液中; 硫酸浓度从2. 5 mol·L- 1增加到6. 0 mol·L- 1时, 钒浸出率迅速升高, 表明云母晶格被大量破坏; 硫酸浓度大于6. 0 mol·L- 1时, 钒浸出率的变化却趋于平缓, 没有明显升高, 由图1 可以看出, 当硫酸浓度为8. 0mol·L- 1时, 钒浸出率为82. 79% , 仅比硫酸浓度为6. 0 mol·L- 1时提高2. 1% 。

图1 硫酸浓度对钒浸出率的影响Fig. 1 Effect of sulfuric acid concentration on extraction rate ovanadium

酸浸是一种湿法冶金过程, 钒的浸出率取决于浸出反应的速度, 即决定于动力学条件[17]。酸浸过程中, 灰渣颗粒中会形成大量的固体残留层, 浸出过程符合典型的收缩核模型[18], 此模型认为浸出过程的速率取决于3 种情况: 穿过液膜的扩散 ( 外扩散) ; 穿过固体残留层的扩散 ( 内扩散) ; 表面化学反应过程。对于常见的浸出反应, 浸出过程的总速度v0可以表示为[19]:

式中, C0表示浸出剂浓度; ζ 表示浸出过程总阻力系数。

无论浸出过程的速率控制步骤是处于表面化学反应过程或扩散过程, 上式均成立。因此, 提高硫酸浓度, 浸出反应速度加快, 在一定的酸浸时间内, 钒浸出率升高。硫酸在水溶液中会发生二级电离, 但二级电离并不完全, 硫酸浓度越大, 其二级电离越不完全, 随着硫酸浓度的增大, 溶液中的H+浓度并非呈正比增加, 这减弱了H+对云母晶格的破坏作用, 影响了钒的释放。硫酸是一种油状液体, 黏度较大, 随着硫酸浓度的增加, 造成酸浸灰浆粘度不断增大, 浸出产物的外扩散阻力增大。同时, 随着浸出反应的进行, 灰渣颗粒中不溶于酸的物质逐渐形成固体残留层, 且不断增厚, 内扩散阻力不断增大, 此时浸出过程的扩散阻力成为制约浸出速率的主要步骤, 若继续增大硫酸浓度, 钒浸出率变化不大。由图1 可以看出, 硫酸浓度增加到6 mol·L- 1后, 钒浸出率增加有限, 故较合理的硫酸浓度为6 mol·L- 1。

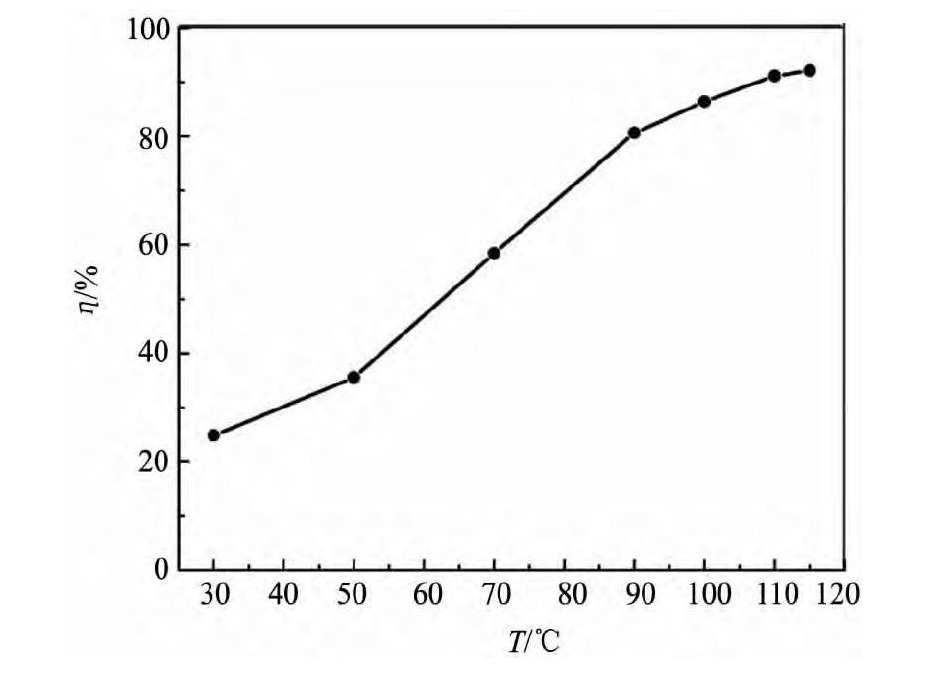

2. 2. 2酸浸温度对钒浸出率的影响试验条件: 硫酸浓度6 mol·L- 1, 酸浸温度30 ~ 115 ℃, 酸浸时间4 h, 液固比2. 5∶ 1. 0, 钒浸出率 η 随酸浸温度T的变化关系见图2。

当酸浸温度为30 ℃时, 钒浸出率为24. 89% , 这与游离氧化物中的钒含量相同, 此时主要是游离氧化物中的钒被溶解进入溶液中; 酸浸温度为50 ℃ 时, 钒浸出率达35. 54% , 由表3 可以看出, 此时钒浸出率与游离氧化物、铁铝氧化物等矿物中的总钒含量38. 46% 相当, 表明上述矿物中的钒基本被溶解进入溶液中; 酸浸温度为70 ℃ 时, 钒浸出率为58. 50% , 高于游离氧化物、铁铝氧化物等矿物中的钒含量之和, 则云母类矿物中的钒必然有一部分进入溶液中; 酸浸温度为70 ~ 110 ℃时, 随着酸浸温度的提高, 钒浸出率迅速升高, 从70 ℃ 时的58. 50% 迅速攀升到110 ℃ 时的91. 14% , 升幅达32. 64% , 此时云母晶格被大量破坏, 赋存于其中的钒得以释放并被氧化转化进入溶液中;酸浸温度从110 ℃升高到115 ℃时, 钒浸出率仅有小幅度提高, 增幅为1. 01% 。

图2 酸浸温度对钒浸出率的影响Fig. 2Effect of leaching temperature on extraction rate of va-nadium

温度是影响化学反应速率的主要外因之一, 酸浸温度的变化对钒浸出率的提高有重要影响。根据Arrhenius经验公式:

式中, k为反应速率常数; Ea为反应的活化能; R为气体常数; T为绝对温度; A为经验常数。

由上式可知, 提高酸浸温度, 化学反应速率常数增大, 由于k与温度T成指数关系, 因此温度的微小变化, 将导致k值的较大变化。从化学反应热力学的角度来看, 酸浸温度的升高使得含钒云母矿物储存的能量增加, 活化分子数量增多, 此时溶液中的H+对云母晶格的破坏作用增强, 有利于钒的释放; 同时, 随着酸浸温度的升高, 浸出剂从固体颗粒表面向待反应表面的扩散、含钒生成物从化学反应表面向固体颗粒表层的扩散均得到增强, 传质速率增大, 钒浸出率得以提高。

酸浸温度低于110 ℃ 时, 钒浸出率增加明显, 继续提高酸浸温度, 钒浸出率提高幅度很小, 此时浸出剂及含钒可溶物穿过固体残留层的扩散制约着浸出过程的化学速率; 同时, 6 mol·L- 1的硫酸溶液沸点在118 ℃左右, 继续提高温度, 酸浸溶液将会接近沸腾状态, 造成溶液中水分大量蒸发, 灰浆粘度增大, 搅拌困难。由以上分析可知, 较为适宜的酸浸温度为110 ℃左右。

2. 2. 3酸浸时间对钒浸出率的影响试验条件: 硫酸浓度6 mol·L- 1, 酸浸温度110 ℃, 酸浸时间1 ~ 8 h, 液固比2. 5∶ 1. 0, 钒浸出率 η 随酸浸时间t的变化关系见图3。

酸浸时间为2 h时, 钒浸出率为88. 61% , 比酸浸1 h时上升12. 4% , 增幅明显; 酸浸时间超过2 h后, 酸浸时间对钒浸出率的影响作用大大减弱, 继续增加酸浸时间对于钒浸出率的提高已无实际意义。

图3 酸浸时间对钒浸出率的影响Fig. 3 Effect of leaching time on extraction rate of vanadium

酸浸过程中, 钒的浸出涉及到一系列化学反应过程, 这个过程需要一定的反应时间, 延长酸浸时间, 有利于钒的浸出; 但随着酸浸时间的增加, 钒的浸出速率变得很缓慢, 此时继续延长时间, 钒的浸出成本大大增加。故较适宜的酸浸时间为2 h左右。

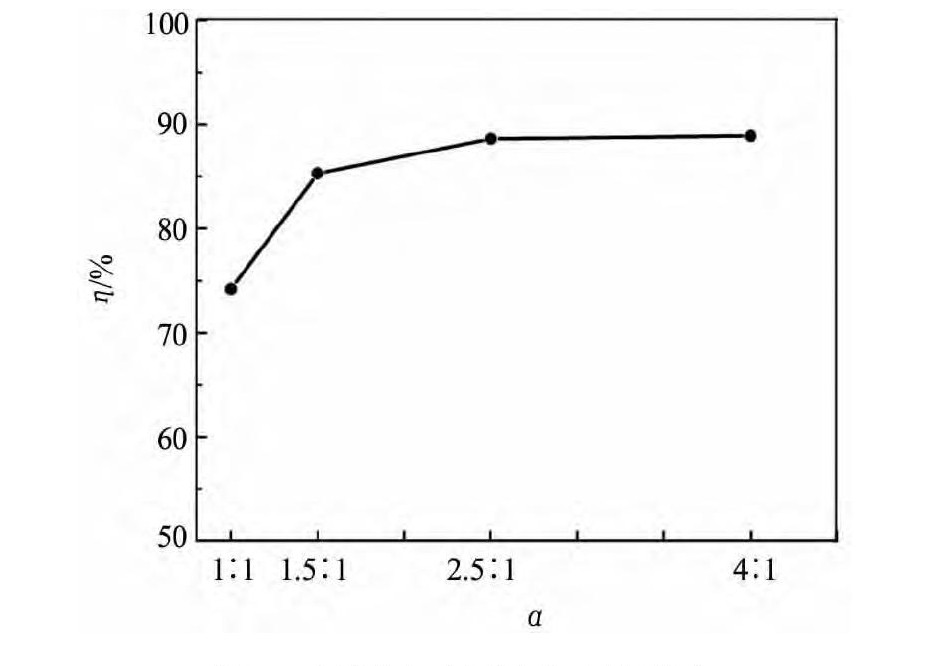

2. 2. 4液固比对钒浸出率的影响试验条件:硫酸浓度6 mol·L- 1, 酸浸温度110 ℃, 酸浸时间2 h, 液固比1∶ 1 ~ 4∶ 1, 钒浸出率 η 随液固比 α 的变化关系见图4。

当液固比在1. 5∶ 1. 0 时, 钒浸出率为85. 30% , 比液固比为1∶ 1 时的钒浸出率高出11. 09% , 钒浸出率升高明显; 当液固比大于2. 5∶ 1. 0 时, 钒浸出率增速放缓, 此时继续增大液固比, 钒浸出率的升高十分有限。而液固比的增加, 势必导致酸耗的增大, 提钒成本提高。

图4 液固比对钒浸出率的影响Fig. 4 Effect of liquid to solid ratio on extraction rate of vana-dium

浸出过程中, 液固比较小时, 灰浆粘度增大, 浸出剂及含钒可溶物穿过外扩散层的阻力较大, 导致酸浸反应速率下降, 进而引起钒浸出率降低;同时, 液固比较小时, 随着反应的进行, 溶液中的耗酸物质大量消耗硫酸, 使得硫酸浓度迅速下降, 减少了浸出剂与含钒矿物的接触几率, 影响钒的浸出过程。在实际生产过程中, 液固比较小, 还将造成搅拌困难, 灰浆流动性下降。所以, 较适宜的液固比为2. 5∶ 1. 0。

3 结论

1. 该石煤属于高碳低品位钒矿, 开发利用难度大, 而循环流化床焙烧可以有效利用高碳石煤热能, 也有利于钒的富集, 对灰渣酸浸提钒过程中钒浸出率的提高亦有正面影响作用。

2. 浸出过程中, 赋存于不同矿物中的钒浸取难度不同, 首先是游离氧化物中的钒浸出, 次之为铁铝氧化物等矿物中的钒开始浸出, 云母类矿物中的钒最难以浸出。在高温、高酸等试验条件下, 云母类矿物中的钒才能被大量溶解进入溶液中。

3. 浸出过程中, 硫酸浓度、酸浸温度、酸浸时间、液固比等对钒的浸出均有影响, 而硫酸浓度和酸浸温度的影响更为显著。较适宜的酸浸条件为:硫酸浓度6 mol·L- 1, 酸浸温度110 ℃, 酸浸时间2 h, 液固比2. 5∶ 1. 0。在此条件下, 钒浸出率可达88. 61% , 钒总回收率有望达80% 以上, 这为有效利用石煤钒资源创造了良好条件。

参考文献

[1] Yan W B, Hu L S, Gao F, Hua J, He X B.Effect of manganese dioxide on acid leaching of vanadium from stone coal[J].Chinese Journal of Rare Metals, 2013, 37 (1) :130. (颜文斌, 胡蓝双, 高峰, 华骏, 何新波.二氧化锰对石煤钒矿酸性浸出的影响[J].稀有金属, 2013, 37 (1) :130.)

[2] Bin Z Y.Progress of the research on extraction of vanadium pentoxide from stone coal and the market of the V2O5[J].Hunan Nonferrous Metals, 2006, 22 (1) :16. (宾智勇.石煤提钒研究进展与五氧化二钒的市场状况[J].湖南有色金属, 2006, 22 (1) :16.)

[3] Liu J H, Tan A H.Status review on technologies of extracting vanadium from stone coal vanadium ore[J].Hunan Nonferrous Metals, 2010, 26 (5) :11. (刘景槐, 谭爱华.我国石煤钒矿提钒现状综述[J].湖南有色金属, 2010, 26 (5) :11.)

[4] Bin Z Y.Study on extraction of V2O5from vanadium ore by roasting and acid leaching process[J].Iron Steel Vanadium Titanium, 2006, 27 (1) :21. (宾智勇.钒矿石无盐焙烧提取五氧化二钒试验[J].钢铁钒钛, 2006, 27 (1) :21.)

[5] Wei C, Wu H L, Fan G, Li C X, Li M T, Liang Y H.Recovering vanadium from high carbon stone coal by means of direct acid leaching[J].Iron Steel Vanadium Titanium, 2009, 30 (1) :7. (魏昶, 吴惠玲, 樊刚, 李存兄, 李旻廷, 梁艳辉.酸浸法从高碳石煤中提钒[J].钢铁钒钛, 2009, 30 (1) :7.)

[6] Zou X Y, Tian R G.The study of the producing process of vanadium pentoxide from containing vanadium bone coal by composite additives roasting[J].Hunan Metallurgy, 2005, 33 (5) :3. (邹晓勇, 田仁国.含钒石煤复合添加剂焙烧法生产五氧化二钒工艺的研究[J].湖南冶金, 2005, 33 (5) :3.)

[7] Xing X Y, Ning S M, She Z H, Zhao Q.Occurrence of vanadium and vanadium extraction process in stonecoal from Jiuquan of Gansu[J].Chinese Journal of Rare Metals, 2013, 37 (1) :135. (邢学永, 宁顺明, 佘宗华, 赵强.甘肃酒泉某石煤矿中钒的赋存状态与提钒过程研究[J].稀有金属, 2013, 37 (1) :135.)

[8] Zou X Y, Peng Q J, Ouyang Y Z, Tian R G.Research on the roasting process with calcium compounds for silica based vanadium ore[J].The Chinese Journal of Process Engineering, 2001, 1 (2) :189. (邹晓勇, 彭清静, 欧阳玉祝, 田仁国.高硅低钙钒矿的钙化焙烧过程[J].过程工程学报, 2001, 1 (2) :189.)

[9] Li S F, Fang M X, Yu B, Zhou W Y, Wang Q H, Shi Z L, Luo Z Y, Cen K F.Experimental study on extraction of vanadium from Xinjiang stone coal pellets by roasting in fluidized bed combustor[J].Journal of Zhejiang University (Engineering Science) , 2010, 44 (6) :1133. (李社峰, 方梦祥, 余斌, 周宛谕, 王勤辉, 施正伦, 骆仲泱, 岑可法.新疆石煤料团流化床焙烧提钒试验研究[J].浙江大学学报 (工学版) , 2010, 44 (6) :1133.)

[10] Wang P, Feng Y L, Li H R, Zhang P, Liu X W.Extracting vanadium from high-carbon stone coal by oxidizing roasting-acid leaching method[J].Journal of Central South University (Science and Technology) , 2011, 42 (10) :2917. (汪平, 冯雅丽, 李浩然, 张萍, 刘欣伟.采用氧化焙烧-酸浸法从高碳石煤中提钒试验研究[J].中南大学学报 (自然科学版) , 2011, 42 (10) :2917.)

[11] Wu H L, Wei C, Fan G, Li M T, Deng Z G, Ge H W.Occurrence of vanadium in high carbon stone coal and priority of preparation process[J].Journal of Kunming University of Science and Technology (Science and Technology) , 2008, 33 (6) :17. (吴惠玲, 魏昶, 樊刚, 李旻廷, 邓志敢, 葛怀文.高碳石煤中钒的赋存状态与优先选煤[J].昆明理工大学学报 (理工版) , 2008, 33 (6) :17.)

[12] Ning H, Huang G, Yuan A W, Wang X, Zhou X Y.Comprehensive utilization technology for low grade stone coal containing vanadium[J].Nonferrous Metals, 2010, 62 (3) :91. (宁华, 黄光, 袁爱武, 王兴, 周晓源.某低品位石煤钒矿资源综合利用工艺[J].有色金属, 2010, 62 (3) :91.)

[13] Yu D Q, Shi Z L, Xiao W D, Li G Y, Luo Z Y, Cen K F.Influential factors of vanadium extraction by reburning and dilute sulfuric acid leaching of ash of stone coal[J].The Chinese Journal of Process Engineering, 2010, 10 (4) :673. (余德麒, 施正伦, 肖文丁, 李戈跃, 骆仲泱, 岑可法.石煤灰渣二次焙烧稀酸浸出提钒工艺条件[J].过程工程学报, 2010, 10 (4) :673.)

[14] Ye G H, He W, Tong X, Wu N.Extracting vanadium from argillaceous vanadium ore by direct acid leaching without grinding and roasting[J].Chinese Journal of Rare Metals, 2013, 37 (4) :621. (叶国华, 何伟, 童雄, 吴宁.粘土钒矿不磨不焙烧直接酸浸提钒的研究[J].稀有金属, 2013, 37 (4) :621.)

[15] Feng Q M, He D S, Zhang G F, Ou L M, Lu Y P.Effect of vanadium oxidation and conversion on vanadium leaching in extraction process of vanadium from stone coal[J].The Chinese Journal of Nonferrous Metals, 2007, 17 (8) :1348. (冯其明, 何东升, 张国范, 欧乐明, 卢毅屏.石煤提钒过程中钒氧化和转化对钒浸出的影响[J].中国有色金属学报, 2007, 17 (8) :1348.)

[16] Zheng X M, Tian X D, Zhang X Y, Shi H, Deng Y Q.Extraction of vanadium pentoxide from stone coal with a wet chemical separation method[J].Natural Science Journal of Xiangtan University, 2003, 25 (1) :43. (郑祥明, 田学达, 张小云, 石华, 邓益强.湿法提取石煤中钒的新工艺研究[J].湘潭大学自然科学学报, 2003, 25 (1) :43.)

[17] Li H G, Zheng Q Y, Zhang Q X, Zheng D J.Hydrometallurgy[M].Changsha:Central South University Press, 2002.69. (李洪桂, 郑清远, 张启修, 郑蒂基.湿法冶金学[M].长沙:中南大学出版社, 2002.69.)

[18] Habashi F.Principles of Metallurgy[M].Nonferrous Metal Smelting Teaching and Research Group of Kunming Institute of Technology, Translate.Beijing:Metallurgical Industry Press, 1978.112. (哈伯斯F.冶金原理[M].昆明工学院有色金属冶炼教研组, 译.北京:冶金工业出版社, 1978.112.)

[19] Xu Y B.Experiment on the Vanadium Extraction Process by Interim Product with Sulfuric Acid Leaching from Ash of Stone Coal[D].Hangzhou:Zhejiang University, 2009.48. (徐耀兵.中间盐法石煤灰渣酸浸提钒工艺的试验研究[D].杭州:浙江大学, 2009.48.)