刹车速度对RMI-C/C-SiC复合材料摩擦磨损行为的影响

肖 鹏,付美荣,熊 翔

(中南大学 粉末冶金国家重点实验室,湖南 长沙,410083)

摘 要:以针刺整体炭毡为坯体,采用化学气相浸渗法(CVI)增密制备C/C多孔体,然后采用熔硅浸渗C/C多孔体制备C/C-SiC复合材料。在MM-1000摩擦磨损试验机上测试该材料在不同刹车速度下的摩擦磨损行为,分别用金相显微镜和扫描电子显微镜观察摩擦表面及磨屑形貌。结果表明:复合材料摩擦因数随刹车速度的增加先升高后降低最后趋于稳定;在速度为2 500 r/min时,摩擦因数达到0.52;磨损量随刹车速度的提高而降低,在速度为1 000 r/min时,线性磨损量为最大值21.3 mm/(面?次);当刹车速度小于4 000 r/min时,摩擦磨损机理为很严重的磨粒磨损,当速度大于4 000 r/min 时,摩擦磨损机理以粘着磨损和氧化磨损为主。

关键词:C/C-SiC复合材料;刹车速度;摩擦;磨损

中图分类号:TB332 文献标识码:A 文章编号:1672-7207(2007)04-0602-06

Effect of sliding speed on friction and wear behaviors of

RMI-C/C-SiC composites

XIAO Peng, FU Mei-rong, XIONG Xiang

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: Through liquid silicon infiltration the C/C-SiC composites were made of porous C/C performs which were prepared by chemical vapor infiltration (CVI) with the integrity felt as preforms. The friction and wear behaviors of C/C-SiC composites were tested by a MM-1000 frictional tester at different sliding speed. The morphology of worn surface and wear debris were observed by metalloscope and scanning electron microscopy (SEM). The results show that the coefficient of friction (COF) increases at first and then decreases with the increase of sliding speed. When the sliding speed is 2 500 r/min, the COF reaches the peak value of 0.52. The linear wear rate shows the trend of decrease with the increase of sliding speed. When the speed is 1 000 r/min, the linear wear rate is 21.3 mm/(cycle?face). When the sliding speed is less than 4 000 r/min, the wear mechanism is abrasive wear, while the wear mechanism is adhesive and oxidation wear when sliding speed is above 4 000 r/min.

Key words: C/C-SiC composites; sliding speed; friction; wear

随着科学技术的发展,现代交通工具朝着高速、重载和轻型化方向发展,因此,要求制动材料具有稳定的动摩擦和静摩擦因素、抗磨损、密度小、环境适应性好、使用寿命长[1]。C/C-SiC复合材料有着高温化学稳定性好、摩擦因素高而稳定、磨损率小、热震性好、抗氧化、密度低等一系列优点,在摩擦材料领域有着越来越多的应用。20世纪90年代早期,C/C-SiC复合材料开始应用于摩擦领域,成为最新一代高性能制动材料而引起了研究者的广泛关注,美、德、日等工业发达国家正逐步展开理论和应用研究[2-6]。Krenkel等在20世纪90年代就已经将C/C-SiC复合材料成功应用到保时捷911Turbo高档轿车上[3]。在国内,肖鹏等[7-11]对C/C-SiC复合材料的制备工艺和摩擦性能进行了初步研究。制备C/C-SiC复合材料主要有热压烧结法(HPS)、化学气相浸渗法(CVI)、先驱体转化法(LPI)、模压法和熔硅浸渗法(RMI)[12-17]。肖鹏等[7]采用温压-原位反应法制备了C/C-SiC复合材料,研究了刹车速度对摩擦因数和磨损量的影响。摩擦学涉及表面物理、表面化学、表面力学,是多个学科的综合,与实验的条件如刹车速度、压力、环境温度、湿度等许多因素有关。目前,国外对C/C-SiC复合材料摩擦磨损机理方面研究较少,在此,本文作者采用熔硅浸渗法(RMI)制备C/C-SiC复合材料,研究C/C-SiC复合材料在不同刹车速度下的摩擦磨损行为和磨损机理,探讨刹车速度与摩擦磨损性能之间的关系。

1 实 验

1.1 材料制备

采用RMI(Reactive melt infiltration)法制备C/C- SiC复合材料。采用日本东丽公司生产的T700炭纤维针刺整体炭毡为坯体,以C3H6为炭源气,在1 000 ℃经CVI沉积热解炭增密制得一定密度的C/C多孔体,于2 300 ℃高温热处理后,在1 500 ℃进行熔硅浸渗得到C/C-SiC复合材料。

1.2 实验方法

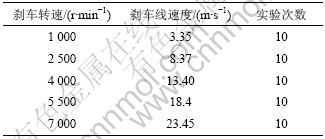

采用阿基米德排水法测定试样体积密度和开孔率。用D/MAX-2550BV+18KW型X射线衍射仪进行物相分析。在MM-1000型摩擦磨损实验机上模拟刹车实验,研究C/C-SiC复合材料在不同刹车速度下的摩擦磨损行为。采用摩擦热冲击法,将动环通过键槽与驱动主轴相连并随驱动主轴和惯性飞轮一同加速到规定的刹车速度,施加一定的压力使静环与旋动的动环发生摩擦而实现刹车。本实验动环和静环均为RMI-C/C-SiC复合材料。试环的外径为75 mm,内径为53 mm,厚度为16 mm。在25 ℃,相对湿度为50%,惯量为230 g/m2,刹车压力为1.47 MPa条件下进行摩擦实验,刹车速度和转速如表1所示。实验前,摩擦面应先磨合使摩擦面达到80%以上的贴合程度。用精度为0.01 mm的千分尺测量试样在实验前后的厚度,并计算出试样的线性磨损量。采用JSM-6360LV型扫描电子显微镜(SEM)观察磨屑形貌,用金相显微镜观察磨损表面形貌,并对其在不同刹车速度下的磨损表面形貌进行分析。用JR-3激光导热仪测量垂直和平行于摩擦面的热扩散系数。

表1 摩擦实验条件

Table 1 Conditions for friction and wear test

2 实验结果与分析

2.1 微观结构与物理性能分析

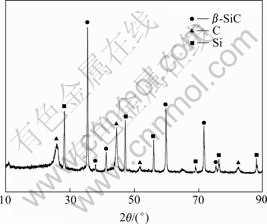

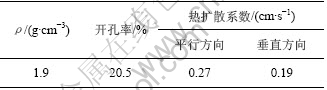

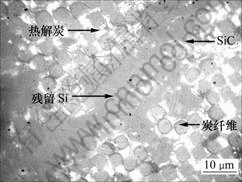

C/C-SiC复合材料的XRD分析如图1所示。从图1可以看出,C/C-SiC复合材料主要含有SiC,C和残留硅。用金相显微镜的偏光照片观察渗硅后C/C-SiC复合材料的微观纤维结构(如图2所示),可分辨出SiC、热解炭、炭纤维和残留硅,且炭纤维束间的大孔隙均被RMI-SiC填充。试样的密度、开孔率和热扩散率如表2所示。

图1 C/C-SiC复合材料的XRD图

Fig.1 XRD of C/C-SiC composite specimen

表2 试样的物理特性

Table 2 Physical properties of samples

图2 试样在金相显微镜下的微观结构

Fig.2 Metalloscope image of C/C-SiC specimen

2.2 摩擦磨损性能

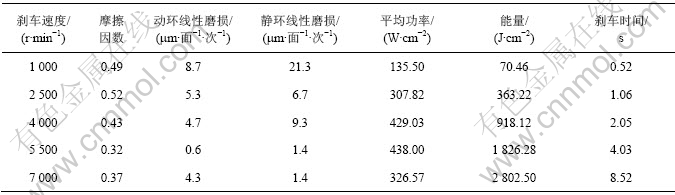

不同刹车速度下C/SiC复合材料的摩擦磨损性能如表3所示。从表3可以看出,当刹车速度为1 000 r/min时,摩擦因数为0.49,此时磨损量最大,动环为8.7 mm/(面·次),静环为21.3 mm/(面·次);当刹车速度为2 500 r/min下的摩擦因数最高,为0.52,并且动环磨损量达到最大值5.3 mm/(面·次)。当速度大于2 500 r/min后,摩擦因数随刹车速度的增加而降低。静环线性磨损量在刹车速度为4 000 r/min时达到最大值9.3 mm/(面·次),随后刹车速度增大,磨损量也随着降低。当速度增大到7 000 r/min时,线性磨损量减幅缓慢。

表3 不同刹车速度下C/C-SiC复合材料的摩擦磨损性能

Table 3 Tribological behaviour of C/C-SiC composites at different speed

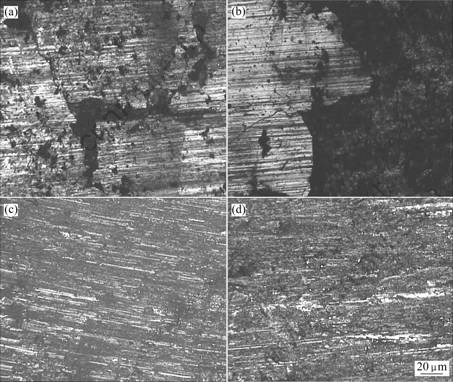

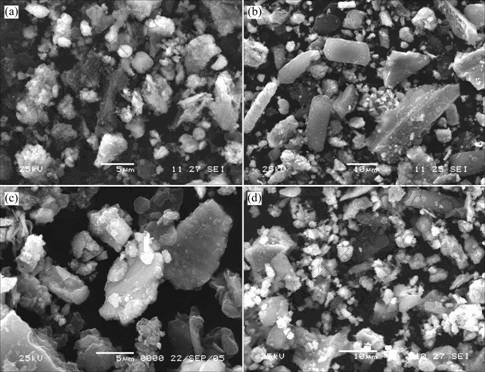

摩擦表面的金相形貌如图3所示。从图3可看出,在各种刹车条件下,摩擦表面均有一层不连续摩擦膜。速度越高,其表面越光滑,当速度达到4 000 r/min时,表面就形成了一层光滑连续的摩擦面。可见,不同刹车速度下的摩擦表面形貌差别比较大,对应不同的摩擦磨损机理。图4所示为不同刹车速度下磨屑的SEM形貌。磨屑形状有块状、片状、颗粒状、针状、条状等。从图4(a)可以看出,磨屑以颗粒状和块状为主,体积比另外3种形状的磨屑的体积大,并且有纤维。当刹车速度为2 500 r/min时,磨屑粒径明显减小,除了个别大颗粒外,平均粒径大于5 mm。当刹车速度为4 000 r/min和7 000 r/min时,磨屑细小,呈薄片状。从以上结果可知,C/C-SiC在各种速度条件下,均有较高的摩擦因数,表现出较好的摩擦性能。

(a) 1 000 r/min; (b) 2 500 r/min; (c) 4 000 r/min; (d) 7 000 r/min

图3 不同刹车速度下摩擦表面形貌

Fig.3 Metalloscope images of worn surface

(a) 1 000 r/min; (b) 2 500 r/min; (c) 4 000 r/min; (d) 7 000 r/min

图4 不同刹车速度下磨屑SEM形貌

Fig.4 SEM images of wear debris

2.3 刹车速度对摩擦因数的影响

由XRD分析可知C/C-SiC复合材料中含有C,β-SiC和残留Si,摩擦表面也由这些组分组成。炭纤维是增韧相,SiC是耐磨组元,热解炭为润滑组元。根据Heidenrich等[18]的研究,炭纤维增强炭炭复合材料的摩擦因数随实验条件改变不大,一般高于0.28。而SiC的摩擦因数受实验条件的影响较大,在低能测试条件下,摩擦因数为0.6~0.9;但在高能状态下,摩擦因数减小到0.2。

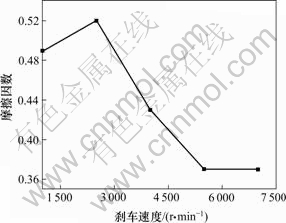

刹车过程就是动能转化为热能的过程,刹车片转化的能量称为能载,惯量一定时,能量与速度的平方成正比,因此,能载也随刹车速度的增加急剧增大,从而摩擦环表面温度也相应增加。C/SiC复合材料刹车速度与摩擦因数关系曲线如图5所示。当刹车速度为1 000 r/min时,由于SiC比C/C基体的硬度高得多,SiC颗粒容易挤压进C/C基体,产生犁削作用。从摩擦表面形貌(图3(a))可以看出,其表面凹凸不平,有明显的槽坑,此时以磨粒磨损机制为主,其刹车能量最低,由于受到C/C和SiC组元的共同作用,摩擦因数较高,为0.49(见表3)。当刹车速度增大到2 500 r/min时,能量也随着增大,摩擦表面温度比1 000 r/min时的高,此时摩擦环表面吸附的水蒸气被蒸发掉,表面薄膜被破坏,从摩擦面的形貌(图3(b))来看,表面凹坑密布,没有形成连续的摩擦膜,减弱了材料的润滑作用。同时,SiC硬颗粒继续对基体较软的表面产生犁削作用,导致更严重的磨粒磨损,摩擦因数达到最大值0.52。当刹车速度大于4 000 r/min后,摩擦因数随着刹车速度增加而减少。因为速度增加导致刹车能量提高,摩擦环温度继续升高。由于SiC的热导率低,摩擦表面的温度较高,使得磨屑层的变形能力提高,这样,有助于形成摩擦膜;同时,随着刹车时间的增加(表3),磨屑被反复碾碎覆盖摩擦表面的凹坑,表面变得光滑,形成一层连续的薄膜,由摩擦面的金相照片可知,表面比低速时平整,表面膜也比较连续。摩擦膜有着润滑作用,故摩擦因数减小。

图5 C/SiC复合材料刹车速度与摩擦因数的关系

Fig.5 Relationship between braking speed and

coefficient of friction of C/SiC composites

2.4 刹车速度对磨损的影响

从微观尺度来看,试样表面是粗糙的,当动环和静环相互作用时,两表面仅在微突体上接触,真实接触面积远远小于实际接触面积。根据摩擦学原理[19],摩擦和摩擦阻力产生的原因主要是表面微突体间啮合的机械作用、接触点的粘着作用等。

从表3可以看出,刹车速度对材料磨损量的影响很大,随刹车速度增加磨损量呈现下降趋势。在模拟刹车过程中,动环和静环受力和热综合作用。当速度为1 000 r/min时,刹车过程中动能小,因此,转化成热能就更少,摩擦表面温度最低,表面层变形程度小,在摩擦力作用下,表面层硬度大的SiC很容易压入配偶盘表面,由于热解碳基体比SiC颗粒的硬度小得多,SiC硬颗粒微突体压到较软的炭纤维和热解炭表面上,作切向运动,此时软表面在其前方隆起,当两环相对滑动时,表面层发生上述形式的重复变形,导致表层脆化而不断损耗,产生磨损现象。从图3(a)可见,试样表面凹凸不平,发生非常严重的磨损,故此时磨损量达到最大值。随着刹车速度的提高,磨损量逐渐减少直至几乎为一个常量。这是由于随着速度的增加,摩擦表面的温度也增加,表面物质受热变形,较硬的颗粒在热的作用下发生了形貌上的变化,可能由以前棱角分明的多角状变得圆滑,直至压成扁平状,使得实际接触面积增加,产生粘着磨损。同时,由于表面温度急剧升高,刹车时出现火花,试环表面发红,摩擦表面的温度可以达到1 000 ℃[3],C在400 ℃以上开始氧化成CO2,SiC在800~1 140 ℃易氧化成SiO2,产生氧化磨损。

3 结 论

a. C/C-SiC复合材料的摩擦磨损性能与刹车速度密切相关,摩擦因数随刹车速度增加先增加后降低,刹车速度为2 500 r/min时摩擦因数最大,为0.52。

b. C/C-SiC复合材料的磨损量随着速度的增加磨损量减少。刹车速度为1 000 r/min时最大,磨损量达到最大值21.3 mm/(面?次)。

c. 刹车速度小于4 000 r/min时,摩擦磨损以磨粒磨损为主;刹车速度大于4 000 r/min时,摩擦磨损以粘着和氧化磨损为主。

参考文献:

[1] Krenkel W, Berndt F. C/C-SiC composites for space applications and advanced friction systems[J]. Material Science and Engineering A, 2005, 412(1/2): 177-181.

[2] Kalin M, Vizintin J. Development and use of an apparatus for tribological evaluation of ceramic-based brake materials[J].Wear, 2005, 259(7/12): 1079-1087.

[3] Krenkel W, Heidenreich B, Renz R. C/C-SiC composites for advanced friction systems[J]. Advanced Engineering Materials, 2002, 4(7): 427-436.

[4] 肖 鹏, 熊 翔, 张红波, 等. C/C-SiC陶瓷制动材料的研究现状与应用[J]. 中国有色金属学报, 2005, 15(5): 667-674.

XIAO Peng, XIONG Xiang, ZHANG Hong-bo, et al. Progress and application of C/C-SiC ceramic braking material[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(5): 667-674.

[5] Yen B K, Ishihara T. On temperature-dependent tribological regimes and oxidation of carbon-carbon composites up to 1 800 ℃[J]. Wear, 1996, 196(1/2): 254-262.

[6] Paris J Y, Vincent L, Denape J, et al. High-speed tribological behaviors of a carbon/silicon-carbide composite[J]. Composites Science and Technology, 2001, 61: 417-423.

[7] 肖 鹏, 熊 翔, 任芸芸, 等. 制动速度对C/C-SiC复合材料摩擦磨损性能的影响[J]. 摩擦学学报, 2006, 26(1): 12-17.

XIAO Peng, XIONG Xiang, REN Yun-yun, et al. Effect of braking speed on friction properties of C/C-SiC composites[J]. Tribology, 2006, 26(1): 12-17.

[8] 肖 鹏, 熊 翔, 任芸芸, 等. 不同成分对C/C-SiC材料摩擦磨损行为的影响与机理[J]. 中国有色金属学报, 2005, 15(7): 1040-1044.

XIAO Peng, XIONG Xiang, REN Yun-yun, et al. Effect and mechanism C/C-SiC composites on of different components of friction and wear behaviors[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(7): 1040-1044.

[9] 熊 翔, 黄伯云. 不同制动速度下针刺毡炭/炭复合材料的摩擦磨损行为[J]. 中南工业大学学报: 自然科学版, 2001, 32(3): 281-284.

XIONG Xiang, HUANG Bai-yun. Frictional and wear behaviors of C/C composites from a needled felt at different braking speeds[J]. Journal of Central South University of Technology: Science and Technology, 2001, 32(3): 281-284.

[10] 张亚妮, 徐永东, 楼建军, 等. 碳/碳化硅复合材料摩擦磨损性能分析[J]. 航空材料学报, 2005, 25(2): 49-54.

ZHANG Ya-ni, XU Yong-dong, LOU Jian-Jun, et al. The analysis of friction and wear performance of C/C-SiC composite[J]. Journal of Aeronautical Materials, 2005, 25(2): 49-54.

[11] 张军战, 徐永东, 张立同, 等. 反应熔体渗透C/SiC复合材料的摩擦性能[J]. 材料工程, 2005(7): 32-35.

ZHANG Jun-zhan, XU Yong-dong, ZHANG Li-tong, et al. The friction properties of reactive melt infiltration C/SiC composites[J]. Material Engineering, 2005(7): 32-35.

[12] Katoh Y, Kohyama A, Dong S-M, et al. Microstructure and properties of liquid phase sintered SiC/SiC composites[J]. Ceram Eng Sci Proc, 2002, 23(2): 363-370.

[13] 徐永东, 张立同, 成来飞. CVI法制备三维纤维增强碳化硅复合材料[J]. 硅酸盐学报, 1996, 24(5): 485-489.

XU Yong-dong, ZHANG Li-tong, CHENG Lai-fei. Three dimensional carbon fiber reinforced silicon carbide composites prepared by chemical vapor infiltration[J]. Journal of the Chinese Ceramic Society, 1996, 24(5): 485-489.

[14] Naslain R. CVI composites[C]//Warren R. Ceramic Matrix Composites. London: Chapman and Hall, 1992: 199-243.

[15] Jamet J, Spann J R, Rice R W, et al. Ceramic fiber composite processing via polymer filler matrices[J]. Ceram Eng Sci Proc, 1984, 5(7/8): 677-694.

[16] Gonon M, Fantozzi G. Densification of SiC/C/SiC composite materials by successive impregnation pyrolysis cycles with an organ metallic precursor[C]//Naslain R. High Temperature Ceramic Matrix Composites. Bordeaux: Woodhead, 1993: 437-445.

[17] Hillig W B. Making ceramic composites by melt infiltration[J]. American Ceramic Society Bulletin, 1994, 73(4): 56-62.

[18] Heidenrich B, Krenkel W. Development of C/C-SiC materials for friction application[C]//Ceram Eng Sci Proc. Ohio: American Ceramic Society, 2003.

[19] 温诗铸. 摩擦学原理[M]. 北京: 清华大学出版社, 1991.

WEN Shi-zhu. Principles of Tribology [M]. Beijing: Tsinghua University Press, 1991.

收稿日期:2006-10-16

基金项目:新世纪优秀人才与计划资助项目(NCET-05-0694)

作者简介:肖 鹏(1971-),男,湖南涟源人,教授,博士生导师,从事航空航天材料、C/C复合材料和陶瓷基复合材料研究

通讯作者:肖 鹏,男,教授;电话:0731-8830131;E-mail: xiaopeng@mail.csu.edu.cn