文章编号:1004-0609(2009)05-0924-06

磁场下电沉积制备CuCo颗粒膜的巨磁电阻效应

赵 林1, 2,樊占国1,杨中东1,高 鹏1,秦高梧1

(1. 东北大学 材料与冶金学院,沈阳 110004;

2. 中国科学院 金属研究所,沈阳 110016)

摘 要:在磁场下电沉积制备CuCo功能膜材料,研究膜层的巨磁电阻效应及磁性能。应用X射线衍射仪(XRD)对镀层微观结构随热处理温度的变化进行分析,采用四引线法及振动样品磁强计(VSM)测量膜层的磁性能。磁阻测试发现:磁感应强度为0.6 T下制备的CuCo颗粒膜经500 ℃真空退火处理1 h后,其巨磁电阻值较无磁场下制备的提高约25%,这是由于0.6 T下制备的颗粒膜晶粒较致密,同时磁场减少了膜层内部缺陷,如杂质、夹杂等。样品磁滞回线表明:500 ℃真空退火处理1 h后膜层具有最佳的磁性能,此时膜层中的单磁畴磁性粒子有助于提高巨磁电阻值。CuCo颗粒膜电沉积制备过程中施加磁场可以改善膜层的微观结构,使其具有更高的巨磁电阻效应。

关键词:CuCo颗粒膜;巨磁电阻效应;磁场;电沉积

中图分类号:TQ 153.2 文献标识码:A

Giant magnetoresistance of CuCo granular films electrodeposited in magnetic field

ZHAO Lin1, 2, FAN Zhan-guo1, YANG Zhong-dong1, GAO Peng1, QIN Gao-wu1

(1. School of Materials and Metallurgy, Northeastern University, Shenyang 110004, China;

2. Institute of Metals Research, Chinese Academy of Sciences, Shenyang 110016, China)

Abstract: CuCo granular films were prepared by electrodeposition in the stable magnetic field. The giant magnetoresistance and magnetic property of the films were studied. The composition and structure of the plating films were studied by XRD. The giant magnetoresistance of the films was measured by the four line method. Vibration sample magnetometer was used to measure the magnetic properties. The giant magnetoresistance results show that the magnetoresistance of CuCo granular films prepared at 0.6 T after annealing at 500 ℃ for 1 h increases by 25% than that prepared without magnetic field after vacuum annealing. The reasons are that the crystal grains of films prepared at 0.6 T are more compact, and the defects in the film such as impurity and inclusion are reduced by the magnetic field. The hysteresis loops indicate that the granular film presents the optimal magnetism after annealing at 500 ℃ for 1 h. The single magnetic domain of particle in the film is contributed to promote the giant magnetoresistance. When the CuCo granular films are electrodeposited in the stable magnetic field, the microstructure of CuCo granular films is improved and the better giant magnetoresistance effect is obtained.

Key words: CuCo granular films; giant magnetoresistance effect; magnetic field; electrodeposition

电沉积作为一种传统的表面处理手段,具有设备投入小、制备成本简单、工艺灵活、易于实验室研究和工业生产等优点。将传统的电镀与其他加工手段结合已经成为制备高功能材料或微观结构材料的有效途径。材料电磁加工(Electromagnetic processing of materials,EPM)作为新兴的材料加工技术正日益受到人们的关注。电磁场的能量密度高而且易控制,它对材料施加作用的方式是非接触式的,可传递热能和动能给材料而不对材料造成污染,因而电磁场能提供非常清洁的材料加工技术[1]。

将传统的电镀技术与新兴的电磁加工技术相结合,即在电沉积过程中施加磁场,能使镀液产生磁流体力学(Hydromagnetism,MHD)效应[2]。目前国内外关于磁场下电沉积的研究已取得一些有价值的成果,杨中东等[3]发现,施加磁场能使Ni-W镀层表面平整致密。MHD效应能减小扩散层厚度,促进氢气析出。KRAUSE等[4]发现磁场下电沉积钴层表面的孔洞消失、镀层细致均匀。由于施加磁场后,镀液被搅拌以及磁场对反磁性氢分子脱吸附的促进作用使氢气泡能及时从镀层表面脱离,使镀层表面更加致密均匀。王森林和洪亮亮[5]研究了平行磁场对电沉积的钴镍镀层的影响,发现磁场可以略微提高沉积速率和电流效率以及使所得镀层表面均匀,晶粒细小,并促进(110)晶面择优生长和抑制(002)晶面择优生长。以上研究多侧重磁场对金属膜层沉积过程的影响[6],而采用磁场制备巨磁电阻功能性材料并研究膜层的巨磁电阻效应方面的工作未见报道。

CuCo颗粒膜具有良好的巨磁电阻(GMR)效应已被实验证 实[7],制备CuCo颗粒膜的方法有很多,包括电化学沉积、化学沉积、脉冲电沉积等[8-9],而在电沉积过程中施加磁场则未见报道。本文作者采用自行设计制造的磁场发生装置(Bmax=1.0 T)发生装置,在磁场下电沉积制备CuCo颗粒膜材料,并进行真空退火处理,研究磁场对制备的CuCo颗粒膜材料磁阻及磁性能的影响,发现磁场作用能提高电沉积制备颗粒膜材料的巨磁电阻效应。

1 实验

1.1 颗粒膜制备条件及参数

电镀液成分及其工艺参数如表1所列(各组成均为AR级)。电沉积时间控制在1 h,保持膜层厚度一致。电沉积装置如文献[10]所述。沉积过程中施加的磁感应强度为0~1.0 T,通过控制输入线圈电流得到不同强度的磁场。沉积过程中磁场方向与电场方向垂直。试片为无取向单晶硅片,经过除油、氢氟酸腐蚀后进行电沉积。薄膜在真空中退火,温度为300~700 ℃,保温时间1 h,保温结束后自然冷却至室温。

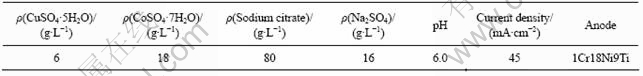

表1 镀液基本组成及其工艺参数

Table 1 Composition of plating bath and its processing parameters

1.2 镀层表征方法

表面形貌观察采用日本Shimadzu SSX-550扫描电镜。磁电阻的测量采用传统的四探针法,外加最大磁感应强度1.0 T,电流在膜面内流过且垂直于磁场方向。磁阻(Magnetoresistance,RM)的定义为RM = (R0-RB)/R0,其中R0、RB分别为外磁场为零和磁感应强度为B时的电阻。XRD分析采用荷兰HUBER公司Huber D8211型X射线衍射仪,分析条件为:Cu靶,管电压40 kV,管电流40 mA,步长0.03?。磁滞回线采用LakeSchore 振动样品磁强计(VSM)测量。

2 结果与讨论

2.1 磁感应强度对膜层巨磁电阻的影响

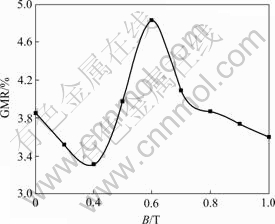

不同条件下制备膜层所达到的最大GMR值如图1所示。0.6 T下制备的膜层在外加磁感应强度为1.0 T下磁阻值达到4.81%,较无磁场下制备的膜层提高了约25%;在0.5 T、0.7 T下制备的膜层最大GMR值均高于未加磁场制备的膜层。0.9 T、1.0 T下制备的膜层与未加磁场下制备的膜层GMR值基本相同,而 0.2 T及0.4 T磁场下制备的膜层GMR值有所下降,但降幅不大。

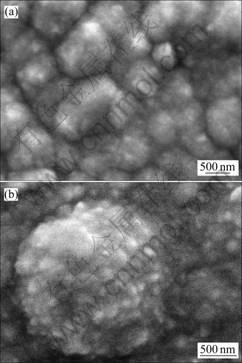

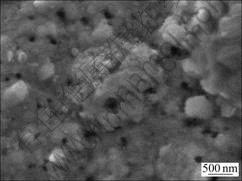

结合之前有关磁场下颗粒膜制备的研究[10],本文作者认为在磁感应强度为0.5、0.6、0.7 T下制备试样的GMR值增大是由于在沉积过程中磁场的MHD效应加强了传质与析氢,使镀层中的杂质成分,如添加剂微粒、气孔等数量明显减少[11];同时在该磁感应强度沉积过程中,磁化能对形核率的影响作用加剧,洛仑兹力在阴极界面附近引起的微小涡流导致晶粒尖端分裂,因此,膜层晶粒细化,并以小的球状形式生 长[12],如图2所示。杂质的减少与晶粒的细化均有利于提高GMR值。

图1 不同磁感应强度下制备的颗粒膜最大GMR值

Fig.1 Maximum of GMR for granular film prepared at different magnetic inductions

图2 无磁场与0.6 T下制备的镀层表面形貌

Fig.2 Surface moghologies of film without magnetic field(a) and at 0.6 T(b)

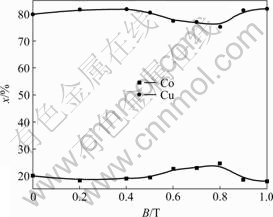

在0.1~0.4 T较弱磁感应强度及0.8~1.0 T较强磁感应强度下制备的膜层巨磁电阻值下降主要是由于膜层成分的变化影响了颗粒膜的巨磁电阻。如图3所示,与无磁场作用相比,0.2 T下Co含量(摩尔分数)略有下降,而后随着磁感应强度的增加逐渐升高,在0.5 T时Co含量与无外加磁场时基本持平,在0.8 T时达到最大,之后随着磁感应强度的增加,含量下降。由于巨磁电阻效应来源于传导电子的自旋相关散射,铁磁性粒子的体积分数是控制GMR值的重要因素之一,膜层中磁性粒子浓度变化时对巨磁电阻影响较大。因此,在0.6 T下制备的CuCo颗粒膜经过真空退火处理后GMR值达到最大。

图3 磁感应强度对颗粒膜成分的影响

Fig.3 Effect of magnetic induction on composition of granular film

2.2 热处理对膜层巨磁电阻的影响

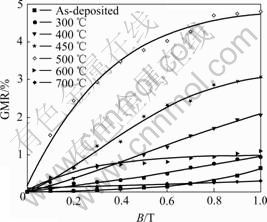

图4所示为0.6 T下制备的颗粒膜不同退火温度下GMR值随磁感应强度变化的曲线。颗粒膜真空退火温度可以使磁性粒子从非磁性基体中析出并长大,增加膜中单位体积的磁性颗粒数,因而颗粒的表面积与体积的比率增大,相当于增加了传导电子的散射中心,进而提高了巨磁电阻[13]。0.6 T下制备的膜层最大GMR值出现在500 ℃真空退火1 h后,其他磁感应强度下制备的膜层也出现此情况。一般未施加磁场下制备的膜层GMR最大值出现在450 ℃真空退火1 h 后[7-8],而磁场下制备的膜层最佳退火温度提高50 ℃。我们认为最佳退火温度的偏移主要是由于磁场下制备的颗粒膜具有更小的晶粒造成的。如图2所示,磁场下制备膜层的晶粒较未加磁场制备的膜层更加致密,较小的磁性粒子析出长大至最佳微观结构需要更高的能量,因此,颗粒膜退火温度随之升高。类似现象也出现在采用离子束溅射制备的颗粒膜材料中[14],最佳退火温度随之发生变化。

图4 0.6 T下制备的膜层在不同退火温度下巨磁电阻值随磁感应强度的变化

Fig.4 GMR—B curves for granular films prepared at 0.6 T and different annealing temperatures

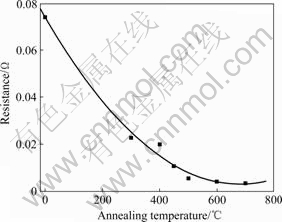

图5所示为0.6 T下制备膜层的电阻值随退火温度的变化。由图5可见,在真空退火温度低于 500 ℃时,电阻值随温度的升高呈直线下降;当退火温度高于500 ℃后,电阻值下降的趋势已经不明显。磁场下制备的颗粒膜晶粒较为致密,介于纳米尺寸范围内,存在晶格畸变和电子-声子的相互作用,因此电阻值较大。退火处理后,颗粒膜内部发生相分离,磁性颗粒的析出并随机地嵌埋在非磁基质中,降低了吉布斯自由能,使颗粒膜由原来的亚稳态变化为稳态结构,此时颗粒膜具有良好的微结构[15]。这种变化在500 ℃以前比较明显。图6所示为0.6 T下制备的颗粒膜经过500 ℃真空退火处理的表面形貌。颗粒膜经过真空退火处理后,由于晶粒收缩,出现一定数量的孔洞。但可见膜层晶粒明显长大,同时出现一些的较细小的晶粒,EDX分析表明此处Co含量较高,应为退火过程中析出的铁磁性颗粒。随着退火温度的提高,磁性粒子的析出几乎结束,主要发生微小的磁性粒子团聚生长,此时膜层的电阻值趋于稳定。

图5 0.6 T下制备膜层的电阻随退火温度的变化

Fig.5 Variation of resistance for film prepared at 0.6 T magnetic field and annealed at different temperatures

2.2 热处理对膜层结构的影响

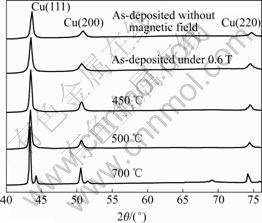

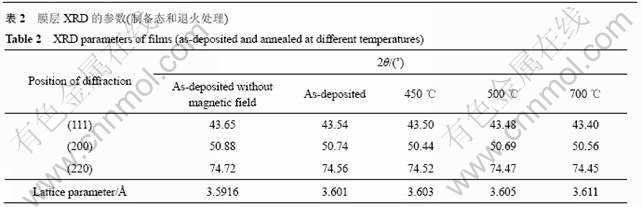

图7所示为0.6 T下制备的膜层在不同温度下真空退火处理1 h后膜层的XRD谱,各衍射峰均为铜的特征峰。随着退火温度的升高,膜层衍射峰(111)峰的位置和晶格常数均发生变化,其结果如表2所列。磁场下制备的CuCo颗粒膜较未加磁场下(111)衍射峰向左偏移,随着热处理温度的提高,向左偏移的角度越来越大,且膜层的晶格常数及半高宽均随之增大。经700 ℃热处理后衍射峰分裂为两个衍射峰,分别对应JCPDF卡片号为00-004-0836 Cu和00-003-1018 Co的衍射峰。对比XRD谱可以发现,经过450 ℃热处理后膜层的晶格常数低于500 ℃热处理后膜层的,但仍介于纯金属Cu(FCC) 0.361 5 nm和纯金属Co(FCC) 0.354 4 nm之间。同时衍射峰位置左移,向Cu(111)衍射峰方向偏移,这表明此时相分离更加彻底,即在非磁性Cu基体上析出更多的磁性Co粒子[16]。而此后的磁阻测量表明,500 ℃热处理后膜层的GMR值高于450 ℃热处理后膜层。

图6 0.6 T下制备的颗粒膜经500 ℃退火处理后的表面形貌

Fig.6 Surface morphology of granular film prepared at 0.6 T after annealing at 500 ℃

图7 0.6 T下制备膜层不同热处理温度的XRD谱

Fig.7 XRD patterns of films prepared at 0.6 T and annealed at different temperatures

表2 膜层XRD的参数(制备态和退火处理)

Table 2 XRD parameters of films (as-deposited and annealed at different temperatures)

2.3 膜层磁性测量

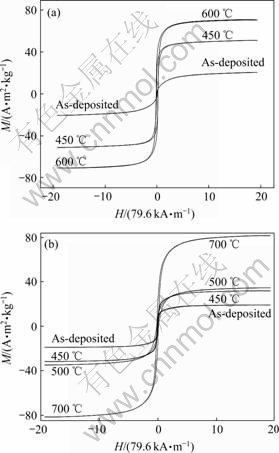

图8所示为未施加磁场与0.6 T下制备的膜层经过不同温度退火处理后膜层的磁滞回线对比图。对比图8(a)、(b)可知,0.6 T下制备的膜层制备态与未施加磁场制备的膜层磁化曲线较为相似。经过450 ℃真空退火处理后未施加磁场制备膜层的矫顽力、剩余磁化强度均高于0.6 T下制备的膜层。而更高温度真空退火处理后两者又较为相似。一般颗粒膜中磁性粒子依据其尺寸大小可以分为3种:超顺磁性粒子、单磁畴铁磁性粒子和多磁畴磁性粒子。由于在相同磁感应强度下,单畴颗粒转动磁化比超顺磁性粒子磁化相对容易,因此对巨磁电阻有重要作用的为单磁畴铁磁性粒子[17]。0.6 T下制备的膜层经过真空退火处理后,具有较低的矫顽力、剩余磁化强度,存在较多的单磁畴铁磁性粒子,因此具有相对较高的GMR值。该膜层的矫顽力及剩余磁化强度在500 ℃真空退火后比在 450 ℃真空退火后有明显提高。由于铁磁性颗粒的析出随退火温度的升高而增加,结合XRD谱可以认为此时膜层中具有更多的铁磁性粒子,且均处于单磁畴态。因此具有最佳微观结构,出现GMR最大值。随着退火温度的升高,700 ℃真空退火后膜层的矫顽力及剩余磁化强度均达到最大值,在外加磁感应强度为2 T时已经接近饱和状态。结合XRD结果可以认为此时膜层已经完成了相分离,磁性Co粒子已经完全析出,并已经长大为多磁畴结构。由于磁畴的钉轧作用,磁化转动变得困难,不利于提高膜层的巨磁电阻。

图8 未施加磁场与0.6 T下制备的颗粒膜在不同退火温度下的磁滞回线

Fig.8 Hysteresis curves for granular films at 0.6 T(a) and without magnetic field(b) annealed at different temperatures

3 结论

1) 磁场下电沉积颗粒膜可提高膜层的GMR值。0.6 T下制备的CuCo颗粒膜经500 ℃热处理后最大GMR值为4.81%,较未加磁场制备的颗粒膜最大值提高了约25%。这是由于0.6 T下制备的颗粒膜晶粒致密,经500 ℃真空热处理后颗粒膜处于最佳结构。

2) 磁性测量表明,500 ℃真空热处理后0.6 T下制备的CuCo颗粒膜中,具有相对较好的磁性能,出现GMR最大值。

REFERENCES

[1] MA Y W, XIAO L Y, YAN L G. Application of high magnetic fields in advanced materials processing[J]. Chinese Science Bulletin, 2006, 51(24): 2944-2950.

[2] COEY J M D, HINDS G. Magnetic electrodepositions[J]. Journal of Alloys and Compound, 2001, 326: 238-245.

[3] 杨中东, 高 鹏, 薛向欣, 樊占国, 刘素兰, 国 栋. 稳恒磁场下NiW合金镀膜的制备与耐蚀性[J]. 中国有色金属学报, 2006, 16(10): 1710-1715.

YANG Zhong-dong, GAO Pen, XUE Xiang-xin, FAN Zhan-guo, LIU Su-lan, GUO Dong. Preparation and corrosion resistance properties of nicked-tungsten alloy films by electroplating in stabilized magnetic field[J]. The Chinese Journal of Nonferrous Metals, 2006, 16 (10): 1710-1715.

[4] KRAUSE A, UHLEMANN M, GEBERT A, SCHULTZ L. The effect of magnetic fields on the electrodeposition of cobalt[J]. Electrochimica Acta, 2004(49): 4127-4134.

[5] 王森林, 洪亮亮. 平行电极表面磁场对电沉积钴镍镀层的影响[J]. 稀有金属, 2007, 2(31): 211-215.

WANG Sen-lin, HONG Liang-liang. Effect of magnetic field parallel to electro-plating Co-Ni alloy[J]. Chinese Journal of Rear Metals, 2007, 2(31): 211-215.

[6] UHLEMANN M, KRAUSE A, GEBERT A. Effect of a magnetic field on the local pH value in front of the electrode surface during electrodeposition of Co[J]. Journal of Electroanalytic Chemistry, 2005, 577: 19-25.

[7] 焦正宽, 曹光旱. 磁电子学[M]. 杭州: 浙江大学出版社, 2005: 33-38.

JIAO Zheng-kuan, CHAO Guang-han. Magnetoelectronics[M]. Hangzhou: Zhejiang University Press, 2005: 33-38.

[8] KAINNUMA S, TAKAYANAGI K, HISATAKE K, WATANABE T. Giant magnetoresistance and particle size distribution in pulse-plated Co-Cu granular films[J]. Journal of Magnetism and Magnetic Materials, 2002, 246: 207-212.

[9] KENANE S. Giant magnetoresistance in Co/Ag granular films prepared by electrodeposition[J]. Eletronchemistry Communications, 2002(4): 167-170.

[10] 赵 林, 樊占国, 高 鹏, 杨中东. 稳恒磁场下CuCo颗粒膜电沉积制备与巨磁电阻效应[J]. 过程工程学报, 2008, 5(8): 988-992.

ZHAO Lin, FAN Zhan-guo, GAO Peng, YANG Zhong-dong. Giant magnetoresitance of CuCo granular films electrodeposited in magnetic field[J]. The Chinese Journal of Process Engineering, 2008, 5(8): 988-992.

[11] ASAI S, SASSA K, TAHASHI M. Crystal orientation of non-magnetic materials by impositionof a high magnetic field[J]. Science and Technology of Advanced Materials, 2003, 4: 455-46.

[12] 温艳玲, 钟云波, 任忠鸣, 黄琦晟, 邓 康, 徐匡迪. 强磁场对电沉积镍铁合金膜显微组织的影响[J]. 中国有色金属学报, 2006, 16(4): 715-721.

WEN Yan-ling, ZHONG Yun-bo, REN Zhong-ming, HUANG Qi-sheng, DENG Kang, XU Kuang-di. Effect of high static magnetic field on microstructure of electrodeposited NiFe film[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(4): 715-721.

[13] BERKOWITZ A E, MITCHELL J R, CAREY M J. Giant magnetoresistance in heterogeneous Cu-Co alloys[J]. Phys Rev Lett, 1992, 68: 3745-3748.

[14] ERRAHMANI H, BERRADA A, SCHMERBER G, DINIA A. Comparative study between the effect of annealing and substrate temperature on the magnetic and transport properties of Co20Cu80 granular alloys[J]. Materials Letters, 2001(51): 48-55.

[15] GE Shi-hui, LU Yimg-yang, ZHANG Zong-zhi, LI Cheng-xian, XU Tao, ZHAO Jia-zheng. Giant magnetoresistance and microstructure of Co-Cu and FeCo-Cu granular films[J]. Journal of Magnetism and Magnetic Materials, 1997, 168: 35-42.

[16] YU R H, ZHANG X X, TEJADA T J, KNOBEL M, TIBERTO P, ALLIA P, VINAI F. Giant magnetoresitance in magnetic granular Co15Cu85 alloys annealed by direct-current Joule heating[J]. Journal of Magnetism and Magnetic Materials, 1996, 164: 99-104.

[17] WANG Chang-zheng, RONG Yong-hua, HSU T Y (XU Zu-yao). Key role in giant magnetoresistance of granular films: Single-domain ferromagnetic granules[J]. Journal of Magnetism and Magnetic Materials, 2006, 305: 310-314.

[18] XIAO J Q, JIANG J S, CHIEN C L. Giant magnetoresistance in nonmultilayer magnetic systems[J]. Physical Review Letters, 1992, 68(25): 3749-3752.

基金项目:国家高技术研究发展计划资助项目(2003AA305620)

收稿日期:2008-07-24;修订日期:2009-02-12

通讯作者:樊占国,教授,博士;电话:024-83687727;E-mail: fanzg@smm.neu.edu.cn

(编辑 李向群)