定向凝固DZ125合金热暴露后显微组织演变及其相应持久性能的研究

来源期刊:稀有金属2018年第10期

论文作者:陈亚东 郑为为 郑为为 冯强

文章页码:1009 - 1017

关键词:DZ125合金;热暴露;显微组织;持久性能;断裂行为;

摘 要:定向凝固DZ125合金由于其优异的中高温综合性能而被广泛用于制备先进航空发动机涡轮叶片。目前,对于DZ125合金在高温作用下的组织演变与持久性能退化的研究较少,其不同退化组织对性能的影响机制尚不明确。本研究对DZ125合金在900~1100℃下进行了100~900 h的热暴露实验,对热暴露后的组织进行观察及定量表征,随后进行980℃/220 MPa下的持久性能测试。结果表明:热暴露后合金γ’相显著溶解,少量枝晶间MC型碳化物向M23C6及M6C型碳化物转变。热暴露后DZ125合金在980℃/220 MPa下的持久寿命显著下降,大部分裂纹起始于合金倾斜晶界的碳化物处。γ’相的大量溶解降低了合金基体强度,是其持久性能下降的主要原因,而碳化物的转变对其性能的影响较小。本研究有利于理解DZ125合金各类组织演变与性能退化的关系,对基于显微组织演变的DZ125合金涡轮叶片的服役损伤评价具有重要指导意义。

网络首发时间: 2018-03-12 09:35

稀有金属 2018,42(10),1009-1017 DOI:10.13373/j.cnki.cjrm.xy17090026

陈亚东 郑为为 郑运荣 冯强

北京科技大学新金属材料国家重点实验室

中国北方车辆研究所总体技术部

定向凝固DZ125合金由于其优异的中高温综合性能而被广泛用于制备先进航空发动机涡轮叶片。目前, 对于DZ125合金在高温作用下的组织演变与持久性能退化的研究较少, 其不同退化组织对性能的影响机制尚不明确。本研究对DZ125合金在9001100℃下进行了100900 h的热暴露实验, 对热暴露后的组织进行观察及定量表征, 随后进行980℃/220 MPa下的持久性能测试。结果表明:热暴露后合金γ'相显著溶解, 少量枝晶间MC型碳化物向M23C6及M6C型碳化物转变。热暴露后DZ125合金在980℃/220 MPa下的持久寿命显著下降, 大部分裂纹起始于合金倾斜晶界的碳化物处。γ'相的大量溶解降低了合金基体强度, 是其持久性能下降的主要原因, 而碳化物的转变对其性能的影响较小。本研究有利于理解DZ125合金各类组织演变与性能退化的关系, 对基于显微组织演变的DZ125合金涡轮叶片的服役损伤评价具有重要指导意义。

中图分类号: TG132.3

作者简介:陈亚东 (1987-) , 男, 北京人, 博士, 工程师, 研究方向:高温合金结构材料;E-mail:chenyadong2187@163.com;;*郑为为, 副研究员;电话:010-62334919;E-mail:zhengww@skl.ustb.edu.cn;

收稿日期:2017-09-18

基金:高等学校博士学科点专项科研基金项目 (20120006110026);国家科技部高技术研究发展计划项目 (2012AA03A513);教育部技术支撑重点项目 (625010337) 资助;

Chen Yadong Zheng Weiwei Zheng Yunrong Feng Qiang

State Key Laboratory for Advanced Metals and Materials, University of Science and Technology Beijing

General Technical Department, China North Vehicle Research Institute

Abstract:

Directionally-solidified DZ125 alloy was widely used in manufactures of turbine blades in aero-engine due to its excellent combination property at high temperature. The researches about microstructure and property degradation of DZ125 alloy after high temperature thermal exposure were still limited, and the influence of different microstructural degradation on property was still unclear. In this study, DZ125 alloy was thermally exposed in the temperature range of 900 ~ 1100 ℃ for 100 ~ 900 h, then the microstructures were characterized. Stress rupture properties were conducted under the condition of 980 ℃/220 MPa after thermal exposure. Significant dissolution of γ' precipitates was observed after thermal exposure, some MC carbides in the interdendritic region transformed to M23 C6 and M6 C carbides. The creep rupture life decreased significantly after thermal exposure, and most of the cracks initiated near the carbides along few tilt grain boundaries. The significant dissolution of γ' precipitates reduced the strength of matrix, which was the main reason for the degradation of stress rupture properties. However, the evolution of carbides showed little effect on the properties. This study was helpful for understanding the relationship between microstructural evolution and property degradation of DZ125 alloy, and provided reference for the approach to evaluate the service-induced damage in turbine blades made of DZ125 alloy.

Keyword:

DZ125 alloy; thermal exposure; microstructure; stress rupture properties; fracture behaviour;

Received: 2017-09-18

涡轮叶片长期在高温下服役, 所造成的组织损伤会显著降低叶片的力学性能。在正常服役情况下, 蠕变损伤是其最主要的损伤方式之一, 因此叶片通常由蠕变性能优异的镍基高温合金制备而成[1,2]。DZ125合金是在美国第一代定向凝固合金RenéDS 125基础上改良得到的定向凝固镍基高温合金, 其合金成分特点是:W, Mo具有固溶强化作用;Al, Ti, Ta, Hf等是γ'相形成元素, 可增加γ'相的体积分数。由于定向凝固合金中存在着与应力轴平行的晶界, 因此添加Hf, C, B等微量元素用于强化晶界[3,4,5,6]。DZ125合金因其具有良好的中高温综合性能而广泛用于制备定向空心无余量涡轮转子叶片[7]。然而, 目前对于DZ125合金在高温下组织和性能演变规律的研究仍较少。有限的研究表明:DZ125合金经900℃热暴露3000 h后, γ'相发生一定程度聚集长大, 无TCP相析出, 且热暴露后合金在980℃/220 MPa下的持久寿命比标准热处理态降低了20%[8];经950℃热暴露1500h后, 合金错配度有所降低, γ'相聚集长大, 仍无TCP相析出[9]。但是, 已有研究多为定性分析, 缺乏对组织的定量表征, 且尚无组织损伤后对持久性能退化的系统研究, 其组织退化对性能的影响机制尚未阐明。因此, 为了揭示DZ125合金各类组织退化对其性能的影响机制, 进而根据组织损伤评估DZ125合金叶片的服役损伤, 需对叶片材料DZ125合金经热暴露后的组织演变和性能退化进行系统研究。

本研究依据DZ125合金涡轮叶片的服役温度, 在900~1100℃下对叶片材料进行100~900 h的热暴露实验, 模拟研究叶片材料在近服役条件下的各类组织演变行为, 随后对热暴露后样品进行持久性能测试, 揭示组织退化对合金持久性能的影响机制。

1 实验

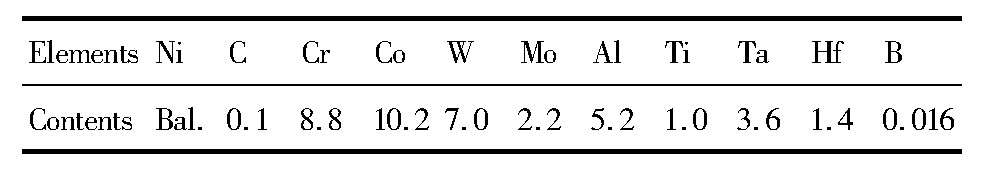

本工作的研究对象为标准热处理 (1180℃×2 h, 1230℃×3 h/AC, 1100℃×4 h/AC, 870℃×20 h/AC) 后的定向凝固DZ125合金试棒, 由北京航空材料研究院制备, 直径为15 mm。合金的化学成分如表1所示, 该成分由钢研纳克检测技术有限公司实测所得。为了研究合金经不同温度热暴露不同时长后的组织演变与性能退化行为, 利用热处理炉将合金样品在900, 950, 1000, 1050, 1100℃分别保温100, 300, 600及900 h, 随后空冷。

金相试样按照标准制样程序磨光和抛光后, 用H3PO4∶HNO3∶H2SO4=3∶10∶12 (体积比) 混合酸电解显示γ'相, 电压3 V, 时间4~8 s;用HCl∶HNO3∶甘油=3∶1∶1 (体积比) 化学浸湿显示碳化物, 时间6~12 s。采用ZEISS SUPRA 55场发射扫描电镜 (FE-SEM) 的二次电子模式 (SE) 及背散射 (BSE) 模式对显微组织进行观察。对于枝晶干γ'相, 通过对叶片横截面 ( (001) 面) 在2万倍下的SEM照片进行分析, 采用网格法定量表征γ'相的体积分数。γ'相平均尺寸用ImagePro Plus软件完成, 统计的样本容量为200~300。

本工作对原始及热暴露后样品进行硬度测试;该实验选择500 g维氏硬度压头, 硬度值为6次硬度测量值的平均值。参照GB/T 2039-2012标准, 将不同条件热暴露后的DZ125合金试棒加工成持久试样, 本文所采用的持久样品尺寸如图1所示, 标距内的直径为5 mm, 长度为25 mm。随后采用RDJ-50机械持久试验机对其进行标准持久性能测试, 测试条件为980℃/220 MPa。试样断裂后, 将样品纵剖, 观察断口纵截面距离断口约5 mm处的显微组织。

2 结果

2.1 原始组织

图2为经标准热处理后DZ125合金的典型显微组织形貌。图2 (a) 中的纵截面金相组织表明:由于采用了定向凝固工艺, 合金的横向晶界已基本消除。但是, 值得注意的是, 合金的柱状晶晶界并不平直, 光镜下可观察到局部部位的晶界与柱晶生长方向 (受力方向) 垂直或呈一定角度。在合金枝晶干区域, γ'相呈现规则立方状, 尺寸约为0.45μm, 体积分数约为67%, 如图2 (b) 所示。在合金枝晶间区域, 存在MC (1) 型碳化物、MC (2) 型碳化物以及粗大不均匀的残余共晶组织, 如图2 (c) 所示。其中, MC (1) 型碳化物是在凝固过程中形成的初生碳化物, 呈汉字体状分布, 周围有γ'相包围;MC (2) 型碳化物是热处理过程中形成的次生碳化物, 呈规则多边形块状或短棒状。能谱分析 (EDS) 显示两种MC型碳化物均富Hf和Ta。其中, MC (1) 型碳化物主要富Ta, MC (2) 型碳化物主要富Hf。图2 (d) 为合金晶界处的典型组织形貌, 可见局部晶界处存在沿晶块状MC (1) 及少量M6C型碳化物[10]。

表1 DZ125合金的实测化学成分Table 1Measured chemical composition of DZ125 alloy (%, mass fraction) 下载原图

表1 DZ125合金的实测化学成分Table 1Measured chemical composition of DZ125 alloy (%, mass fraction)

图1 标准持久试样示意图Fig.1 Sketch of specimen for standard stress rupture test (mm)

图2 经标准热处理后DZ125合金的典型显微组织形貌Fig.2 Typical microstructures of DZ125 alloy after standard heat treatment

(a) Optical image of longitudinal section; (b) γ'phase in dendritic region; (c) Microstructure in interdendritic region; (d) Grain boundary carbides

2.2 热暴露后组织

图3为DZ125合金在不同温度热暴露900 h后枝晶干γ'相的典型形貌。经900℃热暴露900 h后合金枝晶干γ'相无明显退化, 仅尺寸轻微增加, 立方状γ'相的边角由平直逐渐变得圆滑, 其立方度有所下降, 如图3 (a) 所示。经950℃热暴露后, 与900℃相比, 合金γ'相的粗化和立方度下降较明显, 且部分γ'相轻微溶解变小, 导致尺寸分布不均匀, 如图3 (b) 所示。图3 (c) 显示了合金经1000℃热暴露900 h后, γ'相的粗化和溶解更为显著, 局部出现“无γ'相区”, 且相邻γ'相之间已开始轻微连接。当热暴露温度继续提高至1050℃时, γ'相溶解、连接和聚集已十分明显, 如图3 (d) 所示, 与1000℃热暴露相比, 不仅γ'相尺寸更大, γ通道宽度也明显增加, 相邻γ'相已聚集连接形成不规则形状。图3 (e) 显示了合金经1100℃热暴露900 h后γ'相的典型形貌, 此时γ'相的聚合连接进一步加剧, 所形成的不规则γ'相也进一步粗化。此外, 与较低温度热暴露时不同, 1100℃热暴露后, γ通道内析出大量二次γ'相, 这些γ'相为冷却过程中从合金过饱和基体中析出。

图3 DZ125合金经不同温度热暴露900 h后枝晶干γ'相的典型形貌Fig.3 Typical morphology ofγ'precipitates in dendritic region of DZ125 alloy after thermal exposure at different temperature for 900 h

(a) 900℃; (b) 950℃; (c) 1000℃; (d) 1050℃; (e) 1100℃

为了定量表征合金枝晶干γ'相的溶解行为, 对经不同温度和时间热暴露后合金γ'相的体积分数进行了定量统计, 如图4所示。该图表明, 不同温度下长时热暴露后, γ'相体积分数先逐渐下降后趋于平稳, 且温度越高γ'相体积分数的下降速度越快。标准热处理后合金γ'相体积分数约为67%。900℃热暴露时, 随着时间的延长, γ'相体积分数保持不变, 仍为67%左右。950℃热暴露时, 随着时间的延长, γ'相的体积分数发生轻微下降, 900 h后下降至65%左右。当热暴露温度高于950℃时, 延长时间对合金γ'相体积分数的影响显著。例如, 1000℃时, 900 h后合金γ'相体积分数已下降至58%左右。1050℃时, 900 h后合金枝晶干γ'相体积分数已下降至50%左右, 下降幅度约为23%。热暴露温度进一步提高至1100℃时, 仅100 h后合金γ'相体积分数已下降至40%左右[10]。

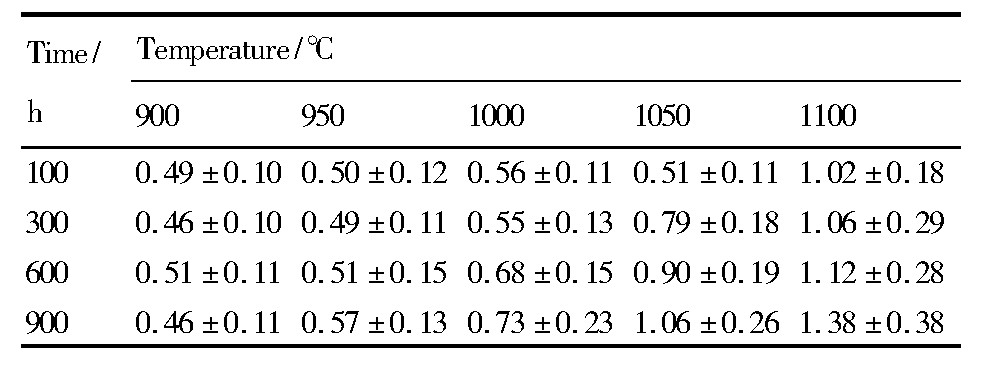

表2显示了DZ125合金枝晶干γ'相尺寸的定量表征结果。900℃热暴露时, γ'相尺寸没有发生明显变化。在更高的温度下热暴露时, γ'相的尺寸明显增大。例如, 950℃热暴露900 h后, γ'相尺寸增加至0.57μm;当热暴露温度进一步提高至1050℃时, 仅300 h后γ'相尺寸已增加至0.79μm, 并在900 h后增加至1.06μm。热暴露温度为1100℃时, γ'相尺寸增加的速率最快, 仅100 h后γ'相尺寸已达1.02μm, 并随着时间的延长尺寸继续增加。值得注意的是, γ'相平均尺寸的标准差也逐渐增大, 这与前述组织观察中看到的部分γ'相粗化连接长大、部分γ'相溶解变小的演变规律吻合。

图4 DZ125合金经不同温度和时间热暴露后枝晶干γ'相体积分数变化规律Fig.4 Volume fraction ofγ'phase in DZ125 alloy after ther-mal exposure at different temperature for different time

表2 DZ125合金不同温度和时间热暴露后枝晶干γ'相尺寸Table 2 Size ofγ'phase in DZ125 alloy after thermal ex-posure in temperature range of 900 and 1100℃between 100 and 900 h (μm) 下载原图

表2 DZ125合金不同温度和时间热暴露后枝晶干γ'相尺寸Table 2 Size ofγ'phase in DZ125 alloy after thermal ex-posure in temperature range of 900 and 1100℃between 100 and 900 h (μm)

图5为DZ125合金经不同温度热暴露900 h后枝晶间块状碳化物的典型形貌。经950℃/900 h热暴露后, 合金枝晶间块状碳化物为白亮色MC型碳化物和灰色M23C6型碳化物, 但仍以MC型碳化物为主, 如图5 (a) 所示。当温度提高至1000℃后, 枝晶间存在3种类型碳化物, 分别为白亮色MC型碳化物、灰白色M6C型碳化物及灰色M23C6型碳化物。其中, MC型碳化物的含量仍然最大, 且M6C型碳化物的含量高于M23C6型碳化物, 如图5 (b) 所示。图5 (c) 显示了经1050℃热暴露900h后块状碳化物的典型形貌, 此时主要为白亮色MC型碳化物和灰白色M6C型碳化物, 已无M23C6型碳化物。随着热暴露温度进一步升高至1100℃, 枝晶间块状碳化物全部为白亮色MC型碳化物, 无其他类型碳化物, 如图5 (d) 所示。

2.3 热暴露后的性能

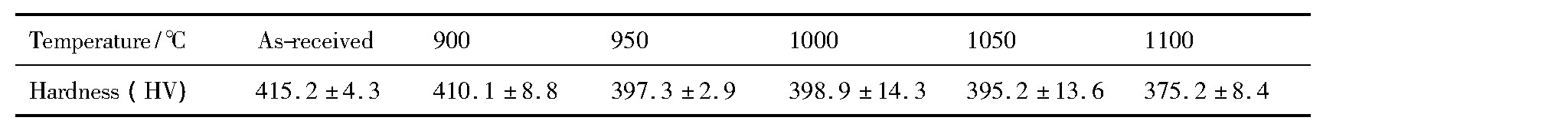

表3列出了DZ125合金原始及经不同温度热暴露900 h后的显微硬度。900℃热暴露900 h后, 合金的显微硬度没有明显下降;当热暴露温度高于950℃时, 合金基体的显微硬度明显下降, 尤其是1100℃时, 硬度下降最为严重, 显微硬度的下降证明了热暴露后基体强度的弱化。

图5 DZ125合金经不同温度热暴露900 h后枝晶间碳化物的典型形貌Fig.5 Typical morphology of carbides in interdendritic region of DZ125 alloy after thermal exposure at different temperatures for 900 h

(a) 950℃; (b) 1000℃; (c) 1050℃; (d) 1100℃

表3 DZ125合金经标准热处理及经不同温度热暴露900 h枝晶干部位的显微硬度Table 3 Vickers hardness in dendritic region of DZ125 alloy after standard heat treatment and thermal exposure at different temperature for 900 h 下载原图

表3 DZ125合金经标准热处理及经不同温度热暴露900 h枝晶干部位的显微硬度Table 3 Vickers hardness in dendritic region of DZ125 alloy after standard heat treatment and thermal exposure at different temperature for 900 h

图6 (a) 为DZ125合金在980℃/220 MPa下的持久寿命随热暴露温度和时间的变化曲线。随着热暴露温度的升高和时间的延长, 持久寿命显著下降。900~950℃范围内热暴露后, 持久寿命降幅较小, 热暴露900 h后其持久寿命由原始的84 h下降至62~65 h左右。当热暴露温度提高至1000℃后, 900 h后持久寿命下降至46 h, 下降幅度接近50%。当热暴露温度进一步提高后, 仅100h热暴露后合金持久寿命就已出现明显降低。经1050及1100℃热暴露100 h后, 合金的持久寿命仅分别为39.9和30.6 h, 已不足原始寿命的一半, 并且在热暴露600及900 h后进一步下降。图6 (b) 为DZ125合金在980℃/220 MPa下持久断后延伸率随热暴露温度和时间的变化曲线, 表明合金在高温下具有良好的塑性, 标准热处理后合金经持久测试的断后延伸率为31.2%。经热暴露后, 合金持久断后延伸率有所提高, 尤其是在1000~1100℃温度范围内热暴露后, 经1050℃/900 h及1100℃/900 h热暴露后的持久断后延伸率分别达48.7%及48.8%。

图7为DZ125合金经不同温度热暴露后再经980℃/220 MPa下持久断裂后断口纵截面典型形貌, 观察位置距离断口约5 mm。合金持久断裂后断口纵截面裂纹的形成位置并没有因热暴露温度的不同而存在差别, 即合金的断裂模式相同。绝大部分裂纹均分布于柱状晶的枝晶间区域, 如图7 (a) 所示。前述对标准热处理后合金的原始组织观察表明, 虽然定向凝固合金基本消除了横向晶界, 但由于晶粒生长过程中会有所偏离, 柱状晶界在微观上并非完全平直, 会有部分与应力轴呈倾斜角度或垂直 (图2) 。宏观浸蚀后可以发现, 绝大部分裂纹正是起源于上述这些倾斜晶界处, 并且沿着倾斜晶界的扩展, 如图7 (b) 所示, 可见局部倾斜晶界仍是定向凝固DZ125合金蠕变裂纹优先萌生的位置。进一步的观察表明, 大部分裂纹均在晶界碳化物附近, 可见裂纹的起源与碳化物有着密切的关系, 如图7 (c, d) 所示。

图6 DZ125合金经不同温度和时间热暴露后在980℃/220 MPa下持久断裂寿命和断后延伸率Fig.6 Creep rupture life and elongation of DZ125 alloy at 980℃/220 MPa after thermal exposure at different temperature and time

(a) Creep rupture life; (b) Elongation

图7 DZ125合金经热暴露900 h后再经980℃/220 MPa下持久断裂后断口纵截面的典型形貌Fig.7 Typical microstructure of longitudinal section in fracture samples of DZ125 alloy after thermal exposure at different temperatures

(a) 950℃; (b) 950℃; (c) 1050℃; (d) 1050℃

3 分析与讨论

3.1 热暴露后DZ125合金显微组织的退化

定向凝固铸造高温合金的组织复杂多样, 显微组织的退化程度直接影响其性能损伤程度, 各类组织均与合金的性能有着不同程度的对应关系。其中, γ'相是DZ125合金最重要的强化相, 与性能的关系最为密切, 而碳化物对合金的性能也可能产生一定程度的影响[11,12]。

在单纯高温作用下, γ'相发生了显著的溶解, 同时出现粗化和连接现象。值得注意的是, 此时γ'相的退化演变在各个方向上是均匀的, 即没有定向粗化 (筏排化) 的产生。γ'相的显著溶解直接导致合金γ'相体积分数的显著下降, 依据经典金属学原理, 铸造高温合金在高温下长时保温, 实际上是合金在该温度下由亚稳态向热力学平衡态过渡的过程[13]。以往的研究表明, 铸造高温合金在高温下热暴露时, 温度越高, 平衡态γ'相的体积分数也越低。Roebuck等[14]利用热力学计算、电阻率测定及统计测量3种不同方法证明CMSX-4及AM1合金经不同的温度下热暴露后具有不同的γ'相体积分数:热暴露温度越高, 其γ'相体积分数越低。刘程鹏等[15]研究了Ni-Al二元镍基合金热暴露后γ'相体积分数的变化, 结合相图计算证明了合金在不同温度下对应着不同的平衡状态:温度越高, 该温度下对应的γ'相体积分数越低。本研究中, 900℃热暴露至900 h后, 合金γ'相体积分数无明显变化, 当合金在950, 1000及1050℃热暴露时, 随着时间的延长, γ'相体积分数逐渐降低, 且其下降速度逐渐减缓, 逐渐趋于平衡状态 (图4) 。

除了溶解外, 粗化也是γ'相的一个重要退化方式。在高温无应力下γ'的粗化和溶解行为通常受Ostwald熟化机制的控制[16]。为了有效降低表面能, 具有较大表面积-体积比的小γ'相颗粒倾向于溶解, 而大γ'相颗粒更容易粗化长大。本研究观察到了这一现象, 局部γ'相溶解变小甚至消失, 局部γ'相粗化长大, γ'相平均尺寸的标准差的变化也证明了上述现象 (表2) 。此外, 由于铸造高温合金γ'相含量较高, 达60%~70%左右, γ'相在粗化过程中会不可避免地与相邻γ'相发生连接。1000℃以下热暴露时, 相邻γ'相之间并无明显连接。当热暴露条件为1050℃/600 h时, 可以观察到相邻γ'相之间明显的连接。并且, 随着时间的延长或温度的提高, 聚集和连接程度加剧, 经1100℃/900 h热暴露后, γ'相已聚集连接成片, 其γ通道也明显增大 (图3) 。

除了γ'相外, DZ125合金经热暴露后枝晶间碳化物也发生了一定程度的演变。在950~1050℃下热暴露900 h后, 块状MC型碳化物向M23C6型及M6C型碳化物转变。其中, 950℃的主要转变产物是M23C6型碳化物, 而1050℃的主要转变产物是M6C型碳化物。但是, 由于合金中富Hf和Ta的碳化物比较稳定, 发生转变的MC型碳化物较少, 长时热暴露后MC型碳化物仍然为最主要碳化物。

3.2 退化组织对持久性能的影响

在定向凝固镍基高温合金中, γ'相的强化效果主要取决于γ'相的体积分数、形貌、尺寸及分布, 其中与体积分数的关系最为密切[17]。γ'相体积分数影响蠕变过程中位错与γ'相颗粒的作用机制, 进而影响合金的蠕变性能。定向凝固镍基高温合金的峰值蠕变断裂寿命所对应的γ'相体积分数因合金的类型不同而存在差异, 但通常介于50%~70%之间[18]。低于此峰值后, 随着γ'相体积分数的下降, 合金的蠕变性能逐渐下降。本文的研究表明, 在不同温度热暴露后, DZ125合金枝晶干γ'相发生了不同程度的溶解:经900~950℃热暴露后, 合金γ'相的溶解较轻微, 此时持久性能的下降程度也较小;经1000~1100℃热暴露后, γ'相显著溶解, 基体内强化相含量降低, 其持久寿命大幅下降, 如1050℃热暴露900 h后合金γ'相体积分数仅为50%左右, 持久寿命也仅为35 h左右。不难发现, 合金γ'相体积分数与持久性能随热暴露温度和时间的变化规律十分相似 (图4和图6 (a) ) , 可见γ'相体积分数是其持久性能的重要影响因素。此外, 由于γ'相的显著溶解以及粗化, γ通道宽度的明显增加, 位错更易在γ通道内运动, 合金阻碍位错运动的能力下降, 基体抗变形能力减弱, 显微硬度的下降及断后延伸率的提高也证明了基体抗变形能力的减弱[19]。

除γ'相外, DZ125合金经热暴露后, 碳化物也发生了一定程度的转变, 但由于DZ125合金中初生MC型碳化物富Hf和Ta, 其热稳定性很好[20,21], 因此转变量较小, 且转变后的M23C6型及M6C碳化物形貌与初生MC型碳化物形貌相似, 仍为块状, 无针状或片状碳化物生成 (图5) 。因此, 可以推测, 碳化物的转变对于合金性能的影响较小。

DZ125合金经高温长时热暴露后, γ'相溶解明显, 随后在980℃/220 MPa下的持久性能也明显降低。对持久断后断口纵截面裂纹的进一步观察表明:不同温度热暴露后, 大部分裂纹均起始于合金的斜晶界的碳化物处。虽然少量初生碳化物发生了转变, 但随后合金的持久断裂模式相同, 裂纹起源位置没有因碳化物的转变而发生改变。因此, 可以推测, 热暴露后合金γ/γ'基体的组织退化是其性能下降的主要原因, DZ125合金经热暴露后的持久断裂过程可以归纳为:热暴露后, 合金γ'相的显著退化导致基体强度降低, 抗变形能力下降, 更容易在基体与晶界碳化物的界面位置产生应力集中, 如图8所示, 从而加速合金的断裂。

图8 DZ125合金经热暴露后裂纹萌生位置示意图Fig.8 Sketch of crack initiation position of DZ125 alloy after thermal exposure

4 结论

对定向凝固DZ125合金在不同温度和时间热暴露后的组织与性能退化行为进行了研究, 所得主要结论如下:

1.在900℃热暴露时, DZ125合金中枝晶干γ'相轻微退化, 仅立方度有所下降, 900 h后γ'相体积分数仍保持在67%左右。在950~1100℃热暴露时, 随着温度的升高及时间的延长, γ'相的溶解加剧, 其体积分数先逐渐下降后趋于平稳, 同时γ'相尺寸及通道宽度也有所增加。950~1050℃热暴露900 h后, 合金枝晶间的少量初生MC型碳化物向M6C和M23C6型碳化物转变。

2.热暴露900 h后的DZ125合金的显微硬度有所下降, 同时在980℃/220 MPa条件下的持久寿命明显降低。γ'相的大量溶解造成其体积分数的显著下降, 合金基体的强度减弱, 是其持久性能下降的主要原因。

3.不同温度热暴露后的DZ125合金在980℃/220 MPa下的持久断裂模式并无明显区别, 其大部分裂纹出现在枝晶间区域的倾斜晶界, 弱化的基体与倾斜晶界的碳化物之间的应力集中, 加速了合金的断裂。

参考文献