网络首发时间: 2016-12-22 16:15

稀有金属 2017,41(04),364-370 DOI:10.13373/j.cnki.cjrm.xy16110005

铜/钛双金属复合管的热旋锻制备及其界面组织性能

刘新华 邹文江 付华栋 刘雪峰 谢建新

北京科技大学新材料技术研究院

摘 要:

铜/钛双金属复合管兼具铜的导热性和钛的耐海水腐蚀性, 是海军舰船、滨海电站的各类海水管路和蒸汽管路系统理想材料。本文采用热旋锻方法成功制备了界面结合性能良好的铜/钛双金属管, 重点研究了变形温度、道次变形量等重要工艺参数对管材结合性能的影响, 明确了旋锻过程中双金属的结合机制。研究结果表明, 在旋锻温度600~900℃, 道次变形量45%~70%的制备工艺条件下可成功制备界面冶金结合、结合性能优异的铜/钛双金属复合管, 且旋锻温度越低, 所需道次变形量越大。在旋锻温度800℃, 变形量54.6%条件下制备的铜/钛复合管的平均界面结合强度为13.3 N·mm-1, 最大剥离强度可达26.5 N·mm-1, 整管抗拉强度为303.1 MPa, 断后伸长率为23.5%, 复合界面在极大的压扁弯曲变形下仍不会分层, 变形协调性优异。分析认为热旋锻方法制备双金属复合管的界面结合机制为:两金属表面碰撞接触的瞬间氧化膜因表层金属的流动而破裂, 新鲜金属基体互相咬合, 实现物理结合, 同时界面两侧的原子在高温热激活作用下产生相互扩散, 达到冶金结合。

关键词:

铜/钛双金属管;旋锻复合;界面;结合机制;组织性能;

中图分类号: TG319

作者简介:刘新华 (1975-) , 男, 河南信阳人, 博士, 副教授, 研究方向:先进复合材料制备加工技术, 电话:010-62332253, E-mail:Liuxinhua18@163.com;

收稿日期:2016-11-03

基金:国家科技部高技术发展计划项目 (2013AA030706);云南省科技合作项目课题 (2015IB012) 资助;

Cu/Ti Bimetal Composite Pipe Fabricated by Heating Rotary Swaging Forming and Its Interface, Microstructure and Properties

Liu Xinhua Zou Wenjiang Fu Huadong Liu Xuefeng Xie Jianxin

Institute for Advanced Materials and Technology, University of Science and Technology Beijing

Abstract:

Combining excellent thermal conductivity of copper with good corrosion resistance to seawater of titanium, copper/titanium bimetal composite pipe was an ideal material of sea water pipelines and steam pipelines system used in naval ships, coastal power station. In this paper, Cu/Ti bimetallic pipes with good interfacial bonding properties were successfully fabricated by the heating rotary swaging. The effects of the key parameters, such as deformation temperature and pass deformation, on the bonding properties of the pipes were investigated, and the binding mechanism of bimetal during swaging was clarified. The results showed that the Cu/Ti bimetallic composite pipes with a metallurgical bonding state and excellent bonding properties could be successfully prepared by heating rotary swaging at the temperature of 600 ~ 900 ℃ and the single pass deformation of 45% ~ 70%, and the lower the temperature, the greater the single deformation required. The Cu/Ti composite pipes prepared at the temperature of 800 ℃ and the deformation of 54. 6%had some good properties with the average interfacial bonding strength of 13. 3 N·mm-1, the maximum peel strength of 26. 5 N·mm-1, the tensile strength of the whole tube of 303. 1 MPa, and the elongation after fracture of 23. 5%. The composite interface would not delaminate under the greatest flattening deformation, and showed an excellent compatibility of deformation. The analysis on the interfacial bonding mechanism of bimetallic composite pipes prepared by heating rotary swaging suggested that two metals instantaneous collided with each other in their interface, then the oxide film between them cracked because of the flow of metal during the contact, and fresh metal matrix interlocked to achieve a physical bonding. At the same time, the atoms on both sides of the interface were interdiffused under the effect of heat activation of high temperature to reach a metallurgical bonding.

Keyword:

Cu/Ti bimetal composite pipes; rotary swaging composite forming; interface; bonding mechanism; microstructure and property;

Received: 2016-11-03

随着航空航天、海洋工程、能源电力、石油化工等产业的不断发展, 单一材料在性能上越来越难以满足实际的使用要求[1]。双金属复合管兼具表层和芯层材料各自的优势, 展现出良好的综合性能, 受到相关领域的广泛关注, 例如:奥氏体不锈钢复合管[2,3]、双相不锈钢复合管[4]和镍基合金复合管[5]等。

此外, 目前我国军事和民用舰船上的各类海水管路和蒸汽管路系统普遍采用纯铜或铜合金管, 铜及铜合金与碳钢等普通金属相比虽然具有一定的耐腐蚀性能, 但其存在高温下易氧化、抗海水侵蚀性能差等问题, 为此舰船设计生产时不得不依赖各种防腐涂层、牺牲阳极保护和外加电流保护等一系列防腐蚀保护技术[6,7]。上述方法虽在一定程度上缓解了管材的海水腐蚀问题, 但治标不治本, 一旦防腐措施失效, 将产生更为严重的腐蚀问题。

因此, 人们把目光投向了耐海水腐蚀性能优异的金属钛, 它几乎完全不被海水腐蚀, 是应用于舰船和海洋工程领域的理想材料, 但是厚壁钛管导热性能差、价格较昂贵, 而薄壁钛管强度较低且很难加工。如能将钛管衬于铜管内部制备铜/钛双金属复合管, 既可综合铜良好的导热性能和钛优异的耐腐蚀性能, 又可大幅度降低成本, 提高海军舰船、滨海电站相关装备的安全性和可靠性[8,9,10], 因此引起了人们的重视[11]。

目前, 铜/钛复合管相关的工艺和性能研究报道较少, 目前仅见日本报道的液压胀形复合和拉拔复合等制备方法[1,11]。但这两种方法由于单道次变形量较小, 制备的复合管材界面结合强度较低。而有关铜/钛复合材料的相关研究主要集中在制备方法和热处理上, 黄文芳等[12]通过热压扩散复合制备了铜/钛复合板, 研究了加热温度对复合界面形貌和界面化合物层的影响, 发现750℃扩散后铜/钛复合板导电性能最好, 是纯钛的13.2~15.7倍;Kahraman和Gülen9[13]采用爆炸焊接的方法制备了铜/钛复合板, 测试了复合板界面的结合强度, 结果发现, 采用该方法制备复合板的界面结合强度高于铜的强度, 综合性能优异。王永芳等[14]采用银基钎料作为焊接材料, 开发一种适合铜/钛复合管焊接的独特坡口型式和氩弧焊工艺, 制备了成分和组织均匀, 力学和耐腐蚀性能优异的铜/钛双金属复合管, 但该方法工艺繁琐, 成本较高, 难以规模化生产。开发高性能钛/铜复合管亟需发展低成本高效制备技术。

旋锻是一种局部连续、无屑且精密的金属成形加工工艺, 具有工艺简单、节省材料、成本低廉、单道次塑性变形量大等优点, 适合加工多种材料, 采用旋锻方法可高效制备加工金属棒材或管材[15,16]。为此, 本文拟采用热旋锻复合技术制备铜/钛双金属复合管, 重点研究加工温度、变形量等对复合管材界面结合性能的影响, 明确旋锻过程中的双金属结合机制, 为铜/钛双金属复合管的工业化推广应用奠定基础。

1 实验

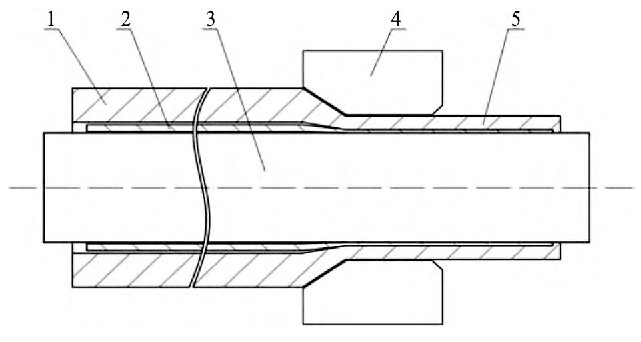

以纯铜管 (T2, Φ17 mm×2 mm) 和纯钛管 (TA2, Φ12.7 mm×0.55 mm) 为初始材料, 采用热旋锻复合的方法制备铜/钛双金属复合管。先将铜管和钛管进行表面处理 (碱洗除油、酸洗除氧化膜和钢刷打磨) , 然后将处理好的钛管套入铜管中, 在芯棒 (Φ11.4 mm的硬质合金) 外均匀涂抹上石墨乳后插入钛管中, 将组装好的管坯在500~1000℃电阻炉中保温5 min后, 迅速在C7117A/ZF型旋锻机上进行旋锻复合成形, 道次变形量在45%~70%之间。为了减少旋锻前的加热过程可能使铜和钛接触表面由于高温而产生氧化, 影响复合界面的质量, 加热炉中通氮气保护。图1为旋锻制备复合管工艺示意图, 管1和管2在锻模4和芯棒3的共同作用下发生了剧烈的减壁变形, 进而结合成复合管5。

图1 旋锻工艺示意图Fig.1 Schematic of rotary swaging

1-Copper pipe, 2-Pure titanium pipe, 3-Mandrel, 4-Forging die, 5-Composite pipe

采用剥离法测试旋锻制备的铜/钛复合管的界面结合强度 (美国ASTM标准D903-98) , 剥离试样为采用线切割从复合管上沿轴线方向切取的长100 mm, 宽2 mm的管壁试样, 在钛侧用夹钳撕开一个缺口, 与支撑板一起用夹具夹紧, 在电子万能试验机上进行拉伸, 用测得的拉力除以试样横截面上界面的长度, 即为该位置处的结合强度 (N·mm-1) 。按照我国航空工业标准《金属管材室温拉伸试验方法》 (HB 5145-96) , 采用整管试样的拉伸方法, 堵头为45#钢机加工所做, 在电子万能试验机上对旋锻所制备的铜/钛复合管进行拉伸实验, 以表征其力学性能。按照国家标准《金属管压扁试验方法》 (GB/T 246-2007) , 在万能试验机上, 将复合管压扁至一定高度, 观察复合管界面是否有分层、开裂现象, 定性表征其结合性能。

采用Nikon ECLIPSE LV150型金相显微镜 (OM) 进行组织表征, 用SUPRATM55型场发射扫描电子显微镜 (SEM) 观察铜和钛剥离后界面的显微形貌和界面能谱分析。

2 结果与讨论

2.1 旋锻成形温度与变形量对铜/钛复合管界面结合情况的影响

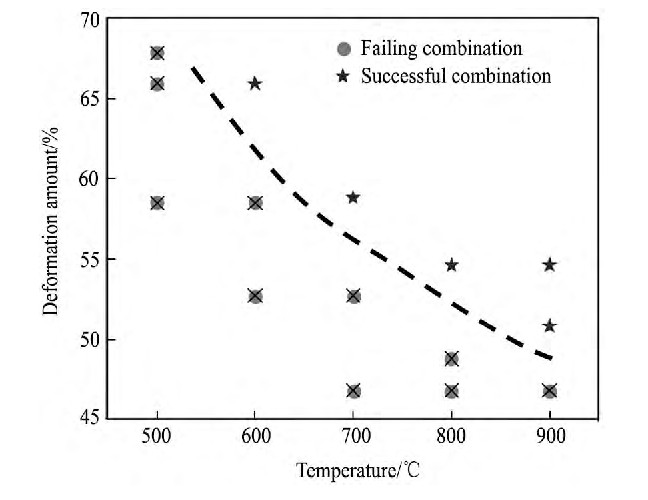

热旋锻需要温度和变形量的合理匹配才能实现复合管的冶金结合, 根据前期文献调研, 本文选择的旋锻温度为500~1000℃, 保温时间5 min后进行旋锻, 变形量控制在45%~70%, 实验结果如图2所示。图2中圆点为没有成功结合的实验, 五星为成功制备出冶金结合复合管的参数, 以黑线为基准将该区域隔成两个区域, 黑线以上为成功结合参数的区域。分析图2可知, 在旋锻过程中温度和变形量的作用同等重要, 旋锻时温度低于600℃或变形量不到50%都很难实现铜管和钛管的冶金结合。另一方面, 过高的温度会使氧化严重, 降低模具寿命, 过大的变形量会增加设备负担。

选择结合情况较好的铜/钛复合管, 采用剥离法来测量其界面结合强度, 由于剥离时钛管弯曲半径一直在波动, 力臂的改变导致了剥离力周期性的波动 (见图3所示) 。按照式 (1) , 分别选取稳定剥离段的平均力和最大力来计算复合管的结合强度。表1给出了各旋锻参数所制备铜/钛复合管的平均和最大剥离强度。

图2 不同温度-变形量下铜/钛复合管的结合情况Fig.2Fabrication results of Cu/Ti composite pipe under dif-ferent deformation amount and temperature

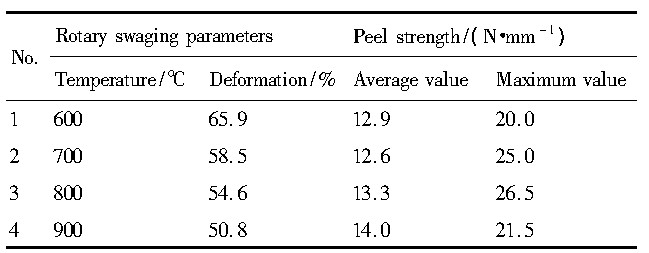

表1 不同旋锻工艺复合管的剥离强度Table 1 Peel strength of Cu/Ti composite pipe under dif-ferent rotary swaging parameters 下载原图

表1 不同旋锻工艺复合管的剥离强度Table 1 Peel strength of Cu/Ti composite pipe under dif-ferent rotary swaging parameters

式中, PS为剥离强度 (peel strength) , N·mm-1;F为平均拉力, N;R为复合管界面处半径, mm;b为试样宽度, mm。

从表1中可以看出, 各种旋锻参数所制备出的铜/钛复合管结合性能良好, 平均和最大剥离强度基本接近, 参考温度和变形量的相关考虑, 本文选择变形温度800℃、变形量54.6%为合理的多坯料热旋锻工艺。图3为合理工艺制度下制备的钛/铜复合管。

2.2 热旋锻制备铜/钛金属复合管的组织性能

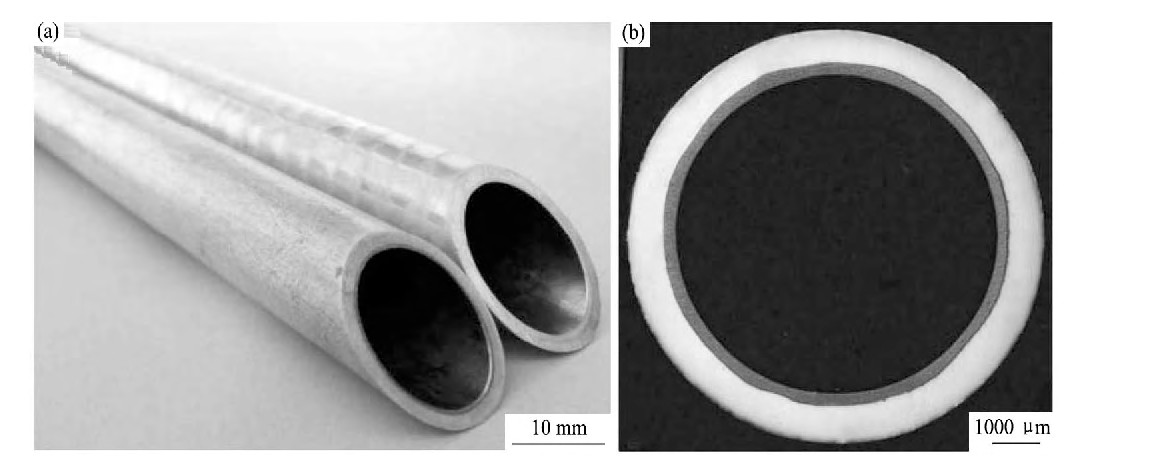

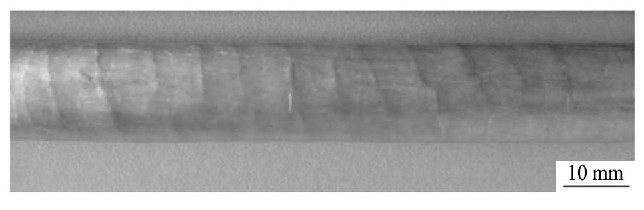

图4为采用变形温度800℃、变形量54.6%旋锻制备的铜/钛复合管外观图, 由图4中可见, 旋锻后的复合管较为平直但外表面并不十分平整, 而是有较为规则的山脊状螺纹, 这是旋锻机锻锤敲打后所留下的痕迹。

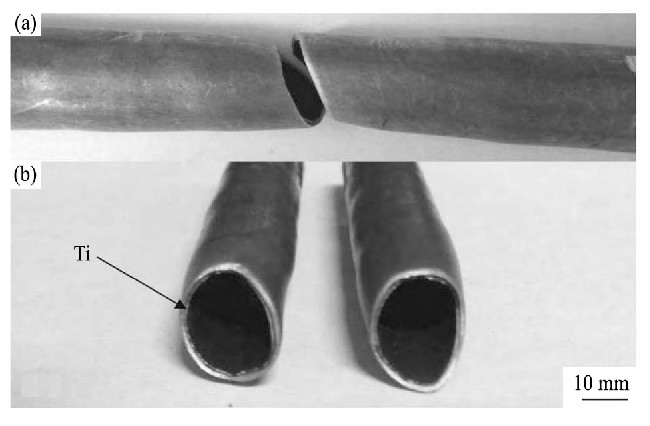

图3 热旋锻制备的铜/钛复合管Fig.3 Cu/Ti composite pipes fabricated by heating rotary swaging

(a) Composite pipe; (b) Morphology of cross section

图4 旋锻制备的铜/钛复合管外观图Fig.4 Surface of Cu/Ti composite pipes fabricated by heating rotary swaging

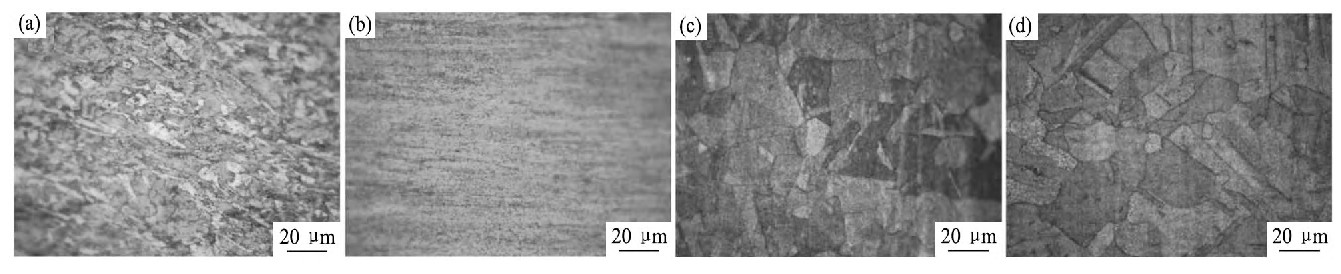

对旋锻前后铜管的金相组织进行观察, 如图5所示。旋锻选用的铜管坯料为加工态的, 其横截面为细小的等轴晶组织, 见图5 (a) , 纵截面为细长的纤维晶组织, 见图5 (b) ;经过热旋锻后, 由于加工前的加热保温以及大变形时产生的热量, 铜层横截面和纵截面都发生了明显的再结晶, 见图5 (c) 和 (d) , 其组织为比较粗大的等轴晶。

采用整管拉伸法对旋锻双金属复合管进行力学性能测试, 得出旋锻铜/钛复合管的抗拉强度为303.1 MPa, 断后伸长率为23.5%。图6为复合管的拉伸断口, 从中可以看出, 铜层和钛层拉伸时的变形协调性较好, 断开时的延伸率保持一致, 仅在断口处由于缩颈不同导致边部分层。图7为铜/钛复合管经极限压扁测试形状, 可见即使在边部极大的弯曲变形下, 双层金属都没有分离现象, 表明热旋制备的钛/铜复合管的界面结合强度很高, 同时二者的变形协调性能也很高。

2.3 热旋锻制备铜/钛复合管的界面与结合机制分析

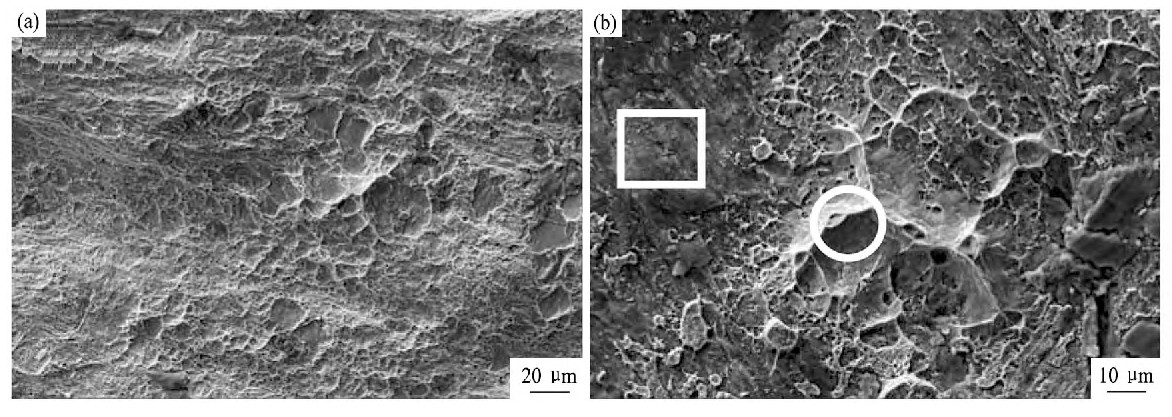

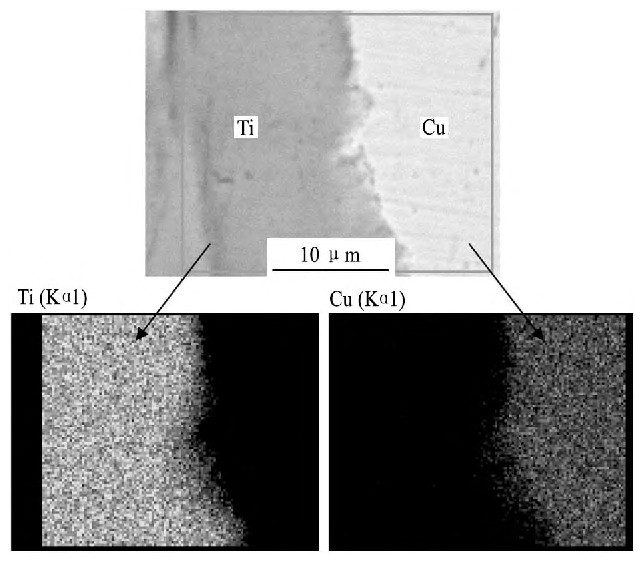

多坯料热旋锻复合在大变形和高温度的作用下加速了界面的嵌合和原子扩散, 且在大变形的冲击下, 铜和钛之间有大量新鲜金属接触并结合。复合管将钛层从铜层上剥离开来, 由于结合力较大, 铜侧金属被粘连下来一部分才将二者分开。撕开后各层金属的表面形貌如图8所示, 从中可以看出, 铜侧剥离面布满了韧窝, 见图8 (a) , 钛侧剥离表面也散布着韧窝状形貌, 见图8 (b) , 可见, 旋锻界面的结合强度已达到了铜基材的抗拉强度。对各表面进行能谱分析 (多个区域扫描取均值) , 结果见表2所示, 可以看出铜侧元素分布为99%Cu, 钛侧韧窝处元素分布为96%Cu和4%Ti, 见图8 (b) 圆圈处, 非韧窝处元素分布为4.5%Cu和95.5%Ti, 见图8 (b) 圆圈处, 故铜钛剥离处没有金属间化合物, 而是将纯铜直接撕裂了下来。这说明铜层和钛层的结合强度非常大, 已经超过了纯铜的抗拉强度。

图5 热旋锻前后铜管的金相组织Fig.5 Microstructure of copper pipes before and after heating rotary swaging

(a, b) Cross and longitudinal section before rotary swaging; (c, d) Cross and longitudinal section after rotary swaging

图6 冶金结合铜/钛复合管的拉伸断口Fig.6 Tensile fracture of Cu/Ti composite pipes with metallur-gical bonding

(a) Fractured tensile sample; (b) Morphology of fracture

图7 热旋锻钛/铜复合管极限压扁试验结果Fig.7 Photograph of Cu/Ti composite pipe after flattening test

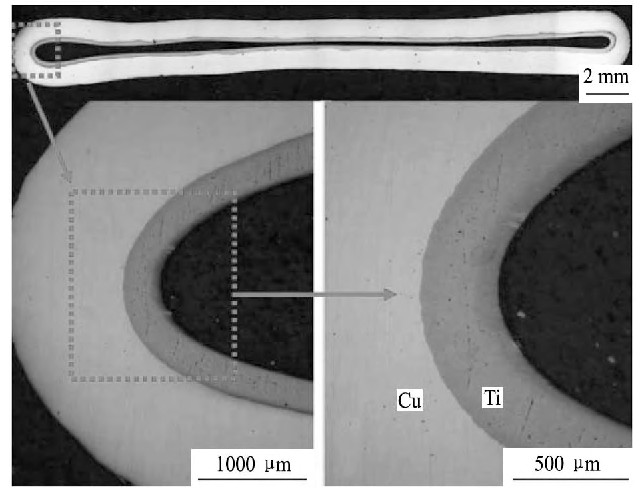

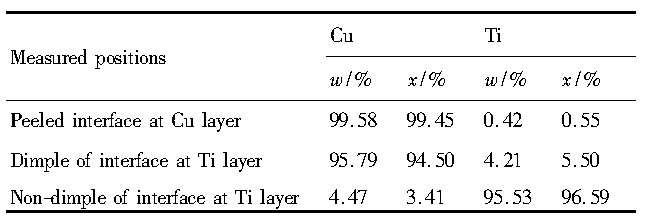

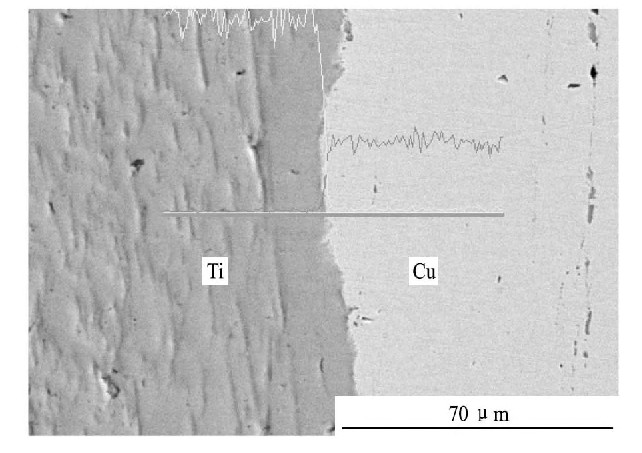

对热旋锻所得铜/钛复合管的界面进行线扫描和面扫描分析, 得到结果分别如图9和10所示。从图9可以看出, 界面处线扫描过渡平缓, 并没有金属间化合物所形成的阶梯状结构;从图10的面扫描结果可以看出界面处铜和钛只有微量元素扩散到对方内部 (~1.5μm) , 故而综合两图结果可以判断, 热旋锻制备的铜/钛复合管的界面结合方式是以微扩散产生的冶金结合, 并且界面无金属间化合物产生。

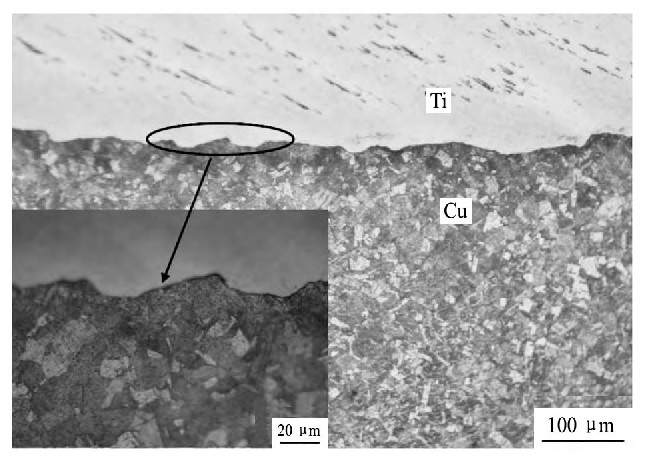

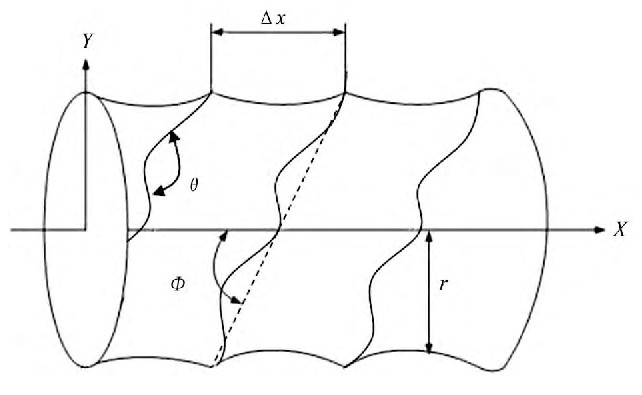

对热旋锻制备的铜/钛复合管的界面较为宏观的形貌进行了分析, 如图11所示。可以看出, 从较大的尺度范围来看, 热旋锻制备的铜/钛复合管的界面并不是十分平直, 而是具有一些凹凸的波浪状。这种呈波浪状的界面形貌使铜层和钛层相互接触面积更大, 咬合更紧密, 有利于提高界面的结合强度。这种界面形貌的形成原因主要是由于旋锻复合成形的变形特点引起的。从图4所示的复合管的表面形貌可以清晰看出, 旋锻后的复合管外表面并不十分平整, 而是有较为规则的凹坑与凸起, 这是锻锤敲打后所留下的痕迹, 对复合管的外表面进行表征, 发现它是一种波浪线形成的螺旋结构, 绘制其外壁形貌模型, 如图12所示 (其中Δx代表螺纹间距, Φ代表螺纹绕管材的倾斜度, 二者的大小由旋锻时的进给速度以及道次加工量所决定;r是复合管的最终工作尺寸, 由所选模具尺寸决定;θ是波浪线的峰宽, 是锻锤留下来的痕迹, 主要由锤头锥角决定) 。从所制备复合管材的表面形貌模型可以推断, 旋锻复合成形的锻模相对工件同时做径向运动和旋转运动, 并向坯料轴心施加高频率的径向锻压力, 使坯料受压缩而按模具型线成形和沿轴向延伸, 从而形成复合管材表面螺旋状加工痕迹和波浪形的复合界面形貌。由于旋锻加工的锻打频率较高 (可以超过6000次·min-1) , 但道次加工变形量可达50%以上, 同时旋锻又在约800℃的高温下进行, 因此, 推测其界面形成原因如下:由于热旋锻同时存在大变形、快速碰撞和高温这3个条件, 高温时金属的变形抗力降低, 在大变形快速碰撞时有较大的相对流动趋势, 从而在界面处产生一些起伏的波纹状。旋锻这种冲击载荷下的扩散作用, 称之为“动态扩散”, 以便区别于扩散退火处理时的“静态扩散”以及复合热轧时的“亚动态扩散”, 意思是在扩散的时候两层界面有很大的相对速度, 更利于界面表层的破裂、内部金属原子的互相扩散。总结旋锻结合机制为:在高温条件下, 金属的变形抗力降低、流动性增强, 两表面碰撞接触的瞬间氧化膜因表层金属的流动而破裂, 新鲜金属基体互相咬合, 首先实现物理结合;进而几乎同时界面两侧的原子在高温热激活作用下产生相互扩散, 达到冶金结合。

图8 热旋锻铜/钛复合管界面剥离后形貌Fig.8 Morphology of interface of Cu/Ti composite pipes fabricated by rotary swaging after peeling test

(a) On copper side; (b) On titanium side

表2 界面剥离后的元素分布Table 2Element distribution at different locations of in-terface after peeling test 下载原图

表2 界面剥离后的元素分布Table 2Element distribution at different locations of in-terface after peeling test

图9 旋锻复合管界面线扫描结果Fig.9 SEM line scanning analysis result of interface of Cu/Ti composite pipes fabricated by rotary swaging

图1 0 旋锻复合管界面面扫描分析结果Fig.10 SEM map scanning analysis result of interface of Cu/Ti composite pipes fabricated by rotary swaging

图1 1 旋锻复合管界面形貌Fig.11 Morphology of interface of Cu/Ti composite pipes fab-ricated by rotary swaging

图1 2 旋锻复合管外表面形貌示意图Fig.12 Schematic of external round surface morphology of Cu/Ti composite pipes fabricated by rotary swaging

Δx-Pitch of spiral marks;Φ-Threaded angle of spiral marks;r-Final radius of workpiece;θ-Forging hammer imprinting

3 结论

1.在旋锻温度600~900℃, 保温5 min, 道次变形量45%~70%的制备工艺条件下可成功制备界面冶金结合、结合性能优异的铜/钛双金属复合管, 且旋锻温度越低, 所需变形量越大。

2.在旋锻温度800℃, 变形量54.6%条件下制备的铜/钛双金属复合管的平均界面结合强度为13.3 N·mm-1, 最大剥离强度可达26.5 N·mm-1, 整管抗拉强度为303.1 MPa, 断后伸长率为23.5%, 复合界面在极大的压扁弯曲变形下仍不会分层, 变形协调性优异。

3.热旋锻复合管界面处有明显的波浪形状, 双层剥离后表面布满韧窝, 界面两侧有~5μm的元素扩散, 无金属间化合物生成, 是一种无金属间化合物的扩散型冶金结合。界面结合机制为:两金属表面碰撞接触的瞬间氧化膜因表层金属的流动而破裂, 新鲜金属基体互相咬合, 实现物理结合, 同时界面两侧的原子在高温热激活作用下产生相互扩散, 达到冶金结合。

参考文献

[1] Guo L, Li Y Q.Production Technology for Condenser Pipe[M].Beijing:Metallurgy Industry Press, 2007.1. (郭莉, 李耀群.冷凝管生产技术[M].北京:冶金工业出版社, 2007.1.)

[2] Jing X.Transient liquid-phase bonding of TP304H/12Cr1Mo V dissimilar steel tube[J].Transactions of the China Welding Institution, 2006, 27:97.

[3] Wang W X, Wang Y F, Liu M C, Cheng F C, Wu W.Microstructure and corrosion resistance of butt joint of1Cr18Ni9Ti+Q235 composite plate[J].Transactions of the China Welding Institution, 2010, 31 (6) :89. (王文先, 王一峰, 刘满才, 程福昌, 吴伟.1Cr18Ni9Ti+Q235复合钢板对接焊缝组织和抗腐蚀性能分析[J].焊接学报, 2010, 31 (6) :89.)

[4] Bi Z Y, Zhang J X, Zhang F, Jin S L.2205/Q235 duplex stainless steel composite pipe with large diameter used in acid medium[J].Corrosion&Protection, 2010, 31 (5) :349. (毕宗岳, 张建勋, 张峰, 金时麟.酸性介质用大口径2205/Q235双相不锈钢复合管[J].腐蚀与防护, 2010, 31 (5) :349.)

[5] Guraya T, Ocina J R, Urcola J J.Mechanical behaviour and failure of AISI 4130-lncoloy 825 bimetallic composite under uniaxial tension[J].Materials Science and Technology, 1995, 11:595.

[6] Grad P.Protecting Navy ships[J].Engineers Australia, 2004, 76:48.

[7] Kroon D H.Life-cycle cost comparisons of corrosion tection methods for ductile iron pipe[J].Materials Performance, 2006, 45 (5) :44.

[8] Ma Q L, Xu H, Wang Z W, Hou F, Xu L Y.Failure analysis and critical manufacturing technology research on titanium condensers[J].Engineering Failure Analysis, 2005, 12 (3) :432.

[9] Hosseini M, Manesh H D.Bond strength optimization of Ti/Cu/Ti clad composites produced by roll-bonding[J].Materials&Design, 2015, 81:122.

[10] Lin C, Zhou P X, Zhou S G, Cao Y.Interface microstructure and properties of Ti/Cu composite materials[J].Heat Treatment of Metals, 2014, 39 (8) :16. (林超, 竺培显, 周生刚, 曹勇.Ti/Cu复合材料的界面组织及性能[J].金属热处理, 2014, 39 (8) :16.)

[11] Yu C Y.Development of Cu-Ti composite pipe used in condensor of power plant[J].Titanium Industry Progress, 1997, (2) :27. (余存烨.电厂凝汽器用铜-钛复合管的开发[J].钛工业进展, 1997, (2) :27.)

[12] Huang W F, Yang X Q, Xu J.Diffusion interface of TiCu and analysis of its electrical conductivity[J].Southern Metals, 2010, (5) :13. (黄文芳, 杨秀琴, 许健.钛-铜扩散界面及其导电性分析[J].南方金属, 2010, (5) :13.)

[13] Kahraman N, Gülen9 B.Microstructural and mechanical properties of Cu-Ti plates bonded through explosive welding process[J].Journal of Materials Processing Technology, 2005, 169 (1) :67.

[14] Wang Y F, Wang G, Zhang Y F, Guo C X.TIG welding process for copper-titanium lined pipe[J].Hot Working Technology, 2011, 40 (21) :147. (王永芳, 王戈, 张燕飞, 郭崇晓.铜钛双金属复合管的氩弧焊接工艺研究[J].热加工工艺, 2011, 40 (21) :147.)

[15] Lim S, Choi H, Lee C.Forming characteristics of tubular product through the rotary swaging process[J].Journal of Materials Processing Technology, 2009, 209 (1) :283.

[16] Wang H, Han J.Fabrication of laminated-metal composite tubes by multi-billet rotary swaging technique[J].The International Journal of Advanced Manufacturing Technology, 2015, 76:713.