文章编号:1004-0609(2010)S1-s0964-03

超声波相控阵检测技术在钛合金厚板焊缝中的应用

王伏喜,周晓峰 ,鄂 楠,李 斌

(洛阳船舶材料研究所,洛阳 471039)

摘 要:介绍钛合金超声检测特性及其相关标准的使用情况,结合相控阵的优势制作钛合金厚板焊缝的对比试块,对钛合金厚板焊缝中的典型缺陷进行分析。结果表明:相控阵检测方法能够对厚板焊缝缺陷进行有效识别、定位和定量检测,检测灵敏度和检测效率较高。

关键词:钛合金;厚板焊缝;相控阵;衰减系数

中图分类号:TF804.3 文献标志码:A

Application of phased array ultrasonic testing technology

on inspection of titanium thick welds

WANG Fu-xi, ZHOU Xiao-feng, E Nan, LI Bin

(Luoyang Ship Material Research Institute, Luoyang 471039, China)

Abstract: The properties of ultrasonic testing in the field of titanium alloy and the use of relevant standards were described, combined with the advantages of phased array and the production of titanium alloy welds reference blocks, the typical weld defects on the titanium plate were analyzed. The results show that the phased array inspection method can identify the size and location of the weld defects, and the detection sensitivity and quantitative detection efficiency are enhanced.

Key words: titanium alloy; thick welds; phased array; attenuation coefficient

相控阵检测技术及理论的研究始于20世纪90年代中期,并逐步在欧、美、日等发达国家用于压力容器和压力管道熔化对接焊接接头的质量检测[1],在日本工业标准J IS Z3070—1998《钢焊缝超声波自动探伤方法》中,规定了2种图像显示技术,其中一种就是用相控阵的线性扫查和扇形扫查的图像显示技术。ASME 锅炉压力容器法规第Ⅴ卷《无损检测》第四章T2421.1 将相控阵法的应用列入计算机成像技术(简称CIT)[2]。国内尚无此类标准,只有相关的企业标准应用于西气东输工程管线环焊缝检测[3]。与传统手动超声检测和射线检测相比,相控阵检测在检测速度、缺陷定量准确性、减少环境污染及降低作业强度等方面有明显的优越性。

钛合金是一种噪声较高的材料,晶粒大,对声能散射也大,组织不均匀能引起超声波反射的变化,导致在超声波探伤仪荧光屏上出现局部区域的杂波反射,造成判断困难[4],因此,经常会发生漏检的情况。影响超声波探伤杂波水平的因素较多,探伤频率、工件形状、探头晶片尺寸以及工件表面粗糙度等都会影响探伤杂波水平[5]。钛合金超声检测的相关标准主要有GB/T 5193—2007《钛及钛合金加工产品方法》,GB/T 1269.1—1991《钛及钛合金管材超声波检验方法》等。但对钛合金焊接接头没有相关的检测标准与规范,在JB/T 4730.3—2005《承压设备无损检测超声检测》中对试块和质量评级作出了明确的规定。

为了提高超声波检测的灵敏度及低漏检的概率,钛合金生产及应用企业都加大了先进超声波探伤技术如相控阵超声波检测技术、TOFD等的研究。

1 相控阵超声检测技术及其应用

相控阵超声波检测技术是近年来超声波无损检测领域发展起来的新技术。与传统超声波检测不同的是,相控阵超声波检测技术是多声束扫描成像技术,超声波检测探头是由多个晶片组成的换能器阵列,阵列单元在激发电路激励下以可控的相位激发出超声波,并使超声波声束在确定的声场处聚焦。相控阵超声波各声束相位可控,由电子控制聚焦焦点,使超声波检测的灵敏度和缺陷分辨率更高、检测图像更清晰、检测速度更快,可高质量完成对焊缝的线性扫查、实时显示及结果评价。本文作者采用相控阵设备对钛合金厚板焊缝进行了大量的现场检测,并对典型缺陷的信号和图像特征进行了总结分析,同时把这些特征运用到缺陷的识别和定位定量上。

1.1 钛合金的超声检测特性

大多数材料并不是真正均匀的,晶体的不连续性如晶粒边界,孪晶边界和微小的非金属夹杂物,特别是混合的显微各项异性材料中,由于微晶边界两侧的声阻抗和声速有差异,微晶明显的排列位向等造成边界对声波的散射。以TA2合金为例,当超声波从试样端面进入工件后传播到交界面,晶界α相和有排列位向呈条状α、针状α对声波产生散射,形成结构噪声。在声束的有效截面上,相位相同或相近的各散射波干扰迭加。部分相位相同或相近的反射信号和散射信号被探头接收,在显示屏上显示出来。TA2合金的晶相为针状α相,厚度为50 mm锻件的宏观晶粒度为M-12级,晶粒大小为0.60 mm;厚度为70 mm锻件宏观晶粒度为M-13级,晶粒大小为0.40 mm。较粗大的晶粒和粗大的针状α相取向是引起超声波衰减的主要因素。

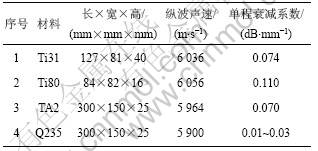

钛合金超声特性如表1所列。由表1可以看出:钛合金的声衰减系数明显比钢的大很多。

1.2 钛合金厚板焊缝的制作

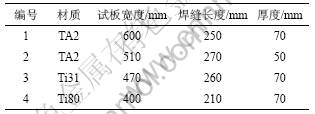

钛合金厚板对接焊接接头为双U形坡口,手工氩弧焊+自动TIG焊接。材料牌号分别为TA2,Ti31,Ti80。焊接接头中存在气孔、未焊透、未熔合等人工缺陷。对比试板及其尺寸见图2和表2。

1.3 检测结果与讨论

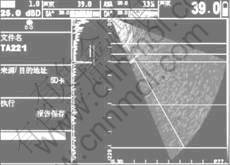

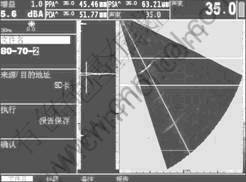

试验采用便携式相控阵超声探伤仪Phasor XS,型号为01PTKK,探头频率为5 MHz,32晶片,楔块角度为36?,偏移距离为12.37 mm,前距为28.38 mm。探伤仪的显示方式主要有A扫描,扇形,B扫描等显示方式。探头与试板之间用机油耦合。根据ASTM E1961-1998标准,扫描方向与焊缝方向平行[6]。气孔检测结果如图3所示。

表1 钛合金超声特性

Table 1 Ultrasonic characteristics of titanium alloy

图2 钛合金对比试块

Fig.2 Titanium alloy reference blocks

表2 钛合金厚板对接焊接接头的尺寸

Table 2 Titanium alloy plate welding joint size

图3 气孔检测结果

Fig.3 Test result of porosity

在气孔的显示图像上(见图3),在探头移动过程中,缺陷形状轮廓清晰,缺陷中心主要部位图像稳定。因此,该缺陷可认为是气孔,与气孔球形体积型的缺陷有关,并且气孔体积比超声波声束小,从各个方向对声波的反射效果相同,中心部位为垂直反射,反射波较强,在图像中显示的颜色较深。在未熔合的显示图像上(见图4),由于未熔合属于面积型缺陷,从不同角度检测反射波强度不同。在垂直于未熔合的层面时,反射波最强,在未熔合的界面上反射波强度不同,图像上显示为颜色反差明显。

图4 未熔合缺陷检测结果

Fig.4 Test result of incomplete fusion

从检测结果中发现,由于相控阵的探头为多晶片探头,并且反射波声强用颜色表示强弱,对缺陷的定性和定位非常直观、准确。

2 结论

1) 对典型的钛合金厚板焊缝缺陷的相控阵图像进行了分析和解释,利用这些特征对缺陷定位准确,检测灵敏度高。缺陷定量精度高,测量结果接近客观值(自动记录缺陷的长度、深度和位置)。

2) 检测结果直观,可实现实时显示,检测过程中漏检率小。在扫查的同时可对焊缝进行分析、评判,也可打印、存盘,实现检测结果的永久性保存,A扫描信号结合S扇形扫描图像,信息更加丰富和直观。

3) 相控阵对厚板焊缝的检测灵敏度高。

4) 相控阵的局限性包括:① 检测不同壁厚、不同规格和材料的焊缝,需要不同的试块来做校准;② 仪器调节过程复杂,调节准确性对检测结果影响大;③ 设备昂贵,前期投入成本高。

REFERENCES

[1] 李海华, 赵立凡, 郭兴建. 应用超声相控阵检测技术对钢制对接焊接接头的检测实例与分析研究[J]. 压力容器, 2008, 25(8): 10-15.

LI Hai-hua, ZHAO Li-fan, GUO Xing-jian. Ultrasonic phased array detection technology steel butt weld joints on the detection and analysis of the case study[J]. Pressure Vessel, 2008, 25(8): 10-15.

[2] 李 衍. 相控阵超声检测国际动态[J]. 无损检测, 2009, 32(6): 22-25.

LI Yan. Worldwide trend of phased array ultrasonic testing[J]. Nondestructive Inspection, 2008, 32(6): 22-25.

[3] 周育宇, 袁孝梅. 相控阵全自动超声检测在西气东输工程中的应用[J]. 石油机械, 2004, 32(8): 80-82.

ZHOU Yu-yu, YUAN Xiao-mei. Application of automatic ultrasonic phased array testing in the west-east gas transmission project[J]. China Petroleum Machinery, 2004, 32(8): 80-82.

[4] 张英明, 韩明臣, 田 园, 郑翠萍, 倪沛彤. 钛合金超声探伤技术[J]. 稀有金属快报, 2008, 27(10): 1-6.

ZHANG Ying-ming, HAN Ming-chen, TIAN Yuan, ZHENG Cui-ping, NIE Pei-tong. Ultrasonic testing technology for titanium alloys[J]. Rare Metals Letters, 2008, 27(10): 1-6.

[5] 马小怀. 钛合金超声波检测中杂波产生原因分析[J]. 无损检测试验研究, 2006,28(12): 649-651.

MA Xiao-huai. Noise analysis during ultrasonic testing of titanium alloys[J]. Nondestructive Inspection, 2006, 28(12): 649-651.

[6] ASTM E1961—98. 配备聚焦装置分区扫查的环环焊缝全自动超声检测[S].

ASTM E1961—98. Mechanized ultrasonic examination of girth welds using zonal discrimination with focused dearch units[S].

(编辑 赵 俊)

通信作者:王伏喜;电话:0379-67256056;E-mail:wangfuxi636@163.com