块石胶结充填颗粒离析机理

赵国彦,杜雪鹏

(中南大学 资源与安全工程学院,湖南 长沙,410083)

摘要:通过建立块石颗粒采场运动模型得到充填后采场的块石颗粒离析分布状态。该模型将颗粒的运动分为2个阶段,通过力学分析得到颗粒在关键节点的运动状态,最终得到颗粒水平运动距离的解析表达式。采用此模型对影响离析的相关因素进行分析计算。计算结果表明:通过调整块石最大粒径和充填井倾角等参数,可以达到控制块石颗粒离析程度的目的。研究结果可以应用于矿山块石充填技术的研究。

关键词:块石胶结充填;块石颗粒离析;块石粒径;充填井角度

中图分类号:TD801 文献标志码:A 文章编号:1672-7207(2012)08-3195-05

Mechanism on particle segregation of rocky cemented fill

ZHAO Guo-yan, DU Xue-peng

(School of Resources and Safety Engineering, Central South University, Changsha 410083, China)

Abstract: A rock particle motion model was established in order to get the stone particles distribution after filling the stope. The model divided particle motion into two stages. The movement of particles in the critical state of the node was identified by mechanical analysis, and analytical expressions forms of particle movement were obtained finally. The relevant factors affecting the segregation were analysed and calculated by this model. The result shows that rock particle segregation can be controlled by adjusting the relevant parameters like the maximum size of rock and chute angle. The result can be applied to mine rocky cemented fill technology.

Key words: rocky cemented fill(RCF); rock particle segregation; rock size; chute angle

地下开采中开拓、采准与切割会产生大量块石,若排至地表,将侵占土地、污染环境,成为资源开发中的一大公害。目前,我国有色地下矿山采准比高达30%以上。据统计,我国冶金工业固体废弃物年产生量约4.3亿t,综合利用率为18.03%。其中工业尾矿产生量为2.84亿t;钢渣产生量3 819万t[1]。2.84亿t工业尾矿中有相当数量的采掘废石。随着金属矿山开采深度的加大,深井三高问题显现,岩爆、顶板冒落、片帮等事故频发。为有效抑制高温、高应力引发的安全事故,降低采矿成本,理想的方法是深井采掘废石不出窿,即将深井采掘废石回填采空区,降低贫损指标,调整采场应力结构,防止岩爆和抑制深井高温。在井下充填废石中加入胶凝剂,制成具有足够强度的块石胶结充填体,可确保地下矿山正常有序进行。显然,废石充填体质量保障是关键。目前存在的问题是采场块石充填体原位强度值低于设计强度[2-3]。其值仅为直径152 mm标准试样强度的2/3[4]。室内块石充填料在混合程度[5]上与现场的差别,即充填料中颗粒的分散离析是导致充填体结构及强度改变的重要原因。当块石颗粒离析时,堆积体的锥芯区空隙率减小,胶凝剂与块石的黏附力加大,充填体强度提高;堆积体的其他部位空隙率则增大,充填料强度降低[5]。另外,充填体孔隙率过大,地下水易渗入,在覆盖层荷载作用下成为有压水,长期浸泡和冲刷,使块石与料浆的黏附力逐渐下降,并使包裹在块石表面的料浆膜剥落,降低充填体结构承载力[4]。

1 块石颗粒离析机理

1.1 块石颗粒运动机理

1.1.1 块石运动过程

块石充填料离析[5]的本质是充填体中块石颗粒及其混合物的结构和空隙分布不均匀。当块石均匀地充满整个充填空区且孔隙率最小时离析最小。Bloss等[6]研究发现,导致块石颗粒离析的原因有很多,如质量控制、充填井位置、颗粒间及其与采空区壁发生的碰撞、采空区内重力流动类型等。

块石从充填井下放至采空区的过程是导致块石充填料离析的首因。充填块石的运动过程为:块石以自由落体进入充填井,颗粒间、颗粒与井壁间相互碰撞,以一定速度落地,与先充填的块石充填料堆体发生冲击、碰撞和弹跳,块石颗粒沿坡面滚动,受坡面表面阻力作用,速度逐渐减小至0 m/s。之后料浆倒入采场,充填块石最终位置确定。

1.1.2 块石颗粒碰撞运动分析

颗粒碰撞过程是种复杂且不确定的运动形式,受碰撞面倾角、块石颗粒质量、料浆黏度和碰撞入射角等因素影响,其过程分析极为困难。为此,提出假设并对块石运动过程进行一定简化。假设块石充填颗粒为刚性球体,其间发生的碰撞均为弹性碰撞,且不考虑由此产生的旋转等其他形式,碰撞无黏附和滑移。由于碰撞过程存在大量非线性变形,因此,用恢复系数来简化块石颗粒碰撞过程中的动能损失。

(1) 颗粒间的碰撞。块石颗粒间的碰撞很复杂,碰撞产生的冲量使块石颗粒动量发生变化,同时导致颗粒旋转速度产生或者发生改变,从而可能改变颗粒运动轨迹。杜妍辰等[7]研究表明,同球碰撞过程中的能量损耗与颗粒速度之间的关系显著。当两球反相运动时,能量损耗因子上升,达到0.1左右。而当两球发生追击碰撞时,能量损耗因子下降至小于0.05。因此,颗粒间的相互碰撞对块石离析作用较小。忽略其影响。

(2) 颗粒堆面间的碰撞。设充填料堆面角α,块石颗粒碰撞入射速度ν0,其水平和竖直分量为v0h和v0v,相对于坡面的切向和法向分量为v0n和v0t;碰撞后速度水平和竖直分量分别为v1h和v1v,切向和法向分量分别是v1n和v1t。因此有:

(1)

(1)

(2)

(2)

图1 块石颗粒与壁面碰撞弹跳示意图

Fig.1 Collisions between rock particles and wall

碰撞恢复系数指速度恢复程度[8],用法向恢复系数en和切向恢复系数et来表征,对于同一块石每次恢复系数相同。即:

v1t=etv0t (3)

v1n=env0n (4)

因此有:

(5)

(5)

(6)

(6)

块石颗粒碰撞后沿堆面抛物线运动,然后二次碰撞,其速度切向分量为v2t,法向分量v2n。则:

(7)

(7)

v2n=env1n (8)

将式(5)和(6)代入得:

(9)

(9)

(10)

(10)

以此类推,m次碰撞后块石颗粒切向速度分量vmt和法向速度分量vmn分别为:

(11)

(11)

(12)

(12)

将式(3)和(4)代入得:

(13)

(13)

(14)

(14)

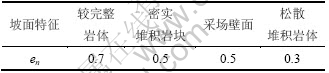

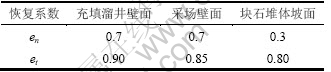

影响块石碰撞恢复系数的主要因素是坡面体力学性质[9]和块石尺寸。采用接触力学分析碰撞过程[10]并结合相关工程经验,可得到在块石粒径约为500 mm时的坡面法向恢复系数和切向恢复系数,结果如表1和2所示。

表1 法向恢复系数

Table 1 Normal restitution coefficient

表2 切向恢复系数

Table 2 Tangential restitution coefficient

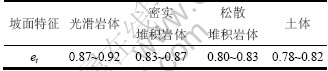

根据采空区中不同接触面特性,可得到块石与之碰撞时的法向碰撞恢复系数,如表3所示。块石与堆积体碰撞3次后,垂直坡面的速度分量仅为第1次碰撞的2.7%。因此碰撞次数可设置为3次;块石与充填井壁碰撞11次后,垂直井壁面的速度分量仅约为第1次碰撞的2.7%,此时块石贴井壁运动。

表3 块石颗粒碰撞恢复系数

Table 3 Rock particle restitution coefficient

由碰撞恢复系数计算模型[11]可推导出在岩土松散程度相同的条件下,碰撞恢复系数与粒径之间的近似数值关系,如式(15)和(16)所示。

et=ad 5/6 (15)

en=bd 9/8 (16)

式中:a和b为粒径变化系数。

将表3中相关的恢复系数带入式(15)和(16),可得到块石颗粒在不同粒径情况下与堆积体碰撞时的碰撞恢复系数:

et=0.004 7d 5/6 (17)

en=0.000 285 12d 9/8 (18)

1.2 充填井抛投过程块石颗粒离析

充填井抛投过程中,块石受颗粒碰撞影响发生剪切错动,在剪切力和重力的共同作用下细颗粒通过粗颗粒之间的空隙溜入底层,呈现松散、分层等现象[12]。粗颗粒开始在细颗粒表面滚动,速度急速上升,相互碰撞加剧[13]。出口处块石流动特征为颗粒速度沿流层厚度呈抛物型分布[14],如式(19)所示:

v(d)=ad 2 (19)

块石经多次碰撞和摩擦后,速度方向与充填井方向一致。杜妍辰等[7]的研究显示,粗颗粒间碰撞的能量损耗因子在4%左右,则出口处顶层块石颗粒约速度为:

(20)

(20)

式中:h1为溜井垂直高度,m;e为能量剩余系数,e=0.96。

将式(20)带入式(19)得出口处块石速度计算式:

(21)

(21)

式中:dmax为块石颗粒的最大粒径,mm。

出充填井后,块石颗粒在采场内做抛物运动。若在此运动中未与采空区邦壁碰撞,则块石颗粒落地点到充填井出口处的水平距离S0为:

(22)

(22)

式中:h2为采空区高度,m;

1.3 坡面运动过程中块石颗粒离析

1.3.1 理论分析

块石落入堆积体后,沿着堆积体坡面向下运动。先是碰撞弹跳,当块石垂直坡面速度降为0 m/s后,块石开始滚动。滚石在坡面摩擦阻力的作用下,速度逐渐减小,直至块石颗粒动能被堆积体吸收。

1.3.2 坡面运动过程模型

(1) 块石颗粒速度。首次入射颗粒垂直分量v0v与水平分量v0h分别为:

(23)

(23)

(24)

(24)

在m次碰撞后,块石颗粒速度如式(13)和(14)所示,将式(23)和(24)代入得:

(25)

(25)

(26)

(26)

若此时块石颗粒垂直坡面分速度降为0 m/s,颗粒将沿坡面滚动。

(2) 块石颗粒在坡面上运行距离。块石颗粒运行的距离由碰撞位移和滚动位移组成。块石颗粒第m次碰撞与第m+1次碰撞过程中运动的距离为:

(27)

(27)

若碰撞次数为n+1的话,碰撞过程中块石颗粒运行的总距离为:

(28)

(28)

块石颗粒滚动距离为:

(29)

(29)

式中:μ为块石滚动摩擦因数,取0.58。

将式(22)代入得

(30)

(30)

则块石颗粒从溜井口到最终停止位置运行的总水平距离S为:

(31)

(31)

2 基于理论模型的离析分析

2.1 块石最大粒径对块石颗粒离析程度的影响

为了讨论块石最大粒径对充填颗粒离析程度的影响,利用本文的理论模型计算不同粒径块石的水平运行距离。计算参数如下:充填井高度H1=6 m,倾角45°,采场高度H2=60 m,堆积体安息角为35°,假设采场没有墙壁限制。颗粒最大粒径分别为80,160,240,320和400 mm。结果如图2所示。

在块石粒径分布不同的条件下,较大粒径的颗粒趋于运行更远的距离,随着块石颗粒最大粒径的增大,即粒径范围的增大,块石堆体的分布范围也随之变广。由于邦壁的限制,块石颗粒的分布半径一般在30 m内,当块石的分布范围大于采场时,将与邦壁碰撞,最终停留在采场边缘处,形成软弱粗集料堆。因此降低块石最大粒径可降低充填体离析程度。

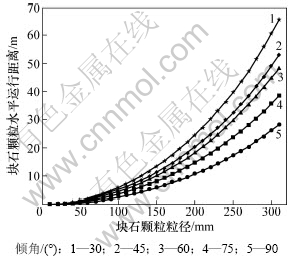

2.2 充填井角度对块石颗粒离析程度的影响

利用本文的理论模型计算不同充填井倾角下块石颗粒的运行距离。设置如下计算参数:充填井高度H1=6 m,采场高度为H2=60 m,堆积体安息角为35°,且假设采场没有墙壁限制。颗粒最大粒径为320 mm,充填溜井倾角分别为30°,45°,60°,75°和90°,计算结果如图3所示。可见:由于垂直溜井可以将进采场的水平抛投速度降到最小,所以垂直充填井产生的块石颗粒离析程度最低,块石颗粒的离析程度随充填井倾角的减小而增大。因此,采用倾角为90°的充填井能最大程度地降低块石充填料离析程度。

图2 不同最大粒径下的块石颗粒水平分布

Fig.2 Horizontal distribution of rock particles under different maximum diameters

图3 充填井不同倾角下的块石颗粒水平分布

Fig.3 Horizontal distribution of rock particles under different chute angles

3 结论

(1) 块石最大粒径和充填井倾角与块石颗粒离析程度息息相关。调整相关参数可以达到控制块石颗粒离析的目的。

(2) 从工程实际和理论计算结果2方面来考虑,块石最大粒径控制在80~120 mm内能有效控制块石充填料采场离析。

(3) 采用大倾角充填井可以降低块石充填料采场离析程度。

(4) 矿山块石充填料的性质极其复杂,为了分析充填井角度以及粒径对采场块石颗粒离析的影响,本文忽视了颗粒性状、料浆特性等方面因素对其离析的影响。要全面掌握采场块石充填料中颗粒离析机理,还需要在各影响因素方面做深入研究,并进行相关模拟和试验来验证。

参考文献:

[1] 刘军. 冶金固体块弃物资源化处理与综合利用[J]. 中国环保产业, 2009(8): 35-40.

LIU Jun. Resource treatment and comprehensive utilization for metallurgical solid wastes[J].China Environmental Protection Industry, 2009(8): 35-40.

[2] Alfred B A. A study of characteristics and behavior of composite backfill material[D]. Montreal:Mc Gill University. Department of Mining and Metallurgical Engineering, 1999: 6-20.

[3] Hassani F P, Nokken M R, Annor A. Physical and mechanical behavior of various combinations of minefill materials[J]. CIM Magazine/Bulletin, 2007, 11(2): 22-24.

[4] Lames A W, Clark I H. The influence of material composition and sample geometry on the strength of cemented backfill[C]//Hassani F P, Scoble M J, Yu T R. Innovations in Mining Backfill Technology. Brookfield(USA): Balkema A A Publishers, 1989: 89-94.

[5] 丛林, 郑晓光, 郭忠印. 施工离析对沥青混合料性能的影响分析[J]. 同济大学学报: 自然科学版, 2007, 35(4): 477-500.

CONG Lin, ZHENG Xiao-guang,GUO Zhong-yin. Influence of segregation in construction on asphalt mixture performance[J]. Journal of Tongji University: Natural Science, 2007, 35(4): 477-500.

[6] Bloss M L, Greenwood A G. Cemented rock fill research at Mount Isa Mines Limited 1992-1997[C]//Minefill98 6th International Symposium on Mining with Backfill. Brisbane, 1998: 207-215.

[7] 杜妍辰, 王树林. 两颗粒弹塑性正碰撞的耗散模型[J]. 机械工程学报, 2009,45(2): 149-156.

DU Yan-chen, WANG Shu-lin. Elastoplastic normal impact dissipation model of two particles[J]. Journal of Mechanical Engineering, 2009, 45(2): 149-156.

[8] 黄润秋, 刘卫华. 平台对滚石停积作用试验研究[J]. 岩土力学与工程学报, 2009, 28(3): 516-524.

HUANG Run-qiu, LIU Wei-hua. Platform resistant test on rolling rock blocks[J]. Chinese Journal of Rock Mechanics and Engineering, 2009, 28(3): 516-524.

[9] 黄润秋, 刘卫华. 基于正交设计的滚石运动特征现场试验研究[J]. 岩土力学与工程学报, 2009, 28(5): 882-891.

HUANG Run-qiu, LIU Wei-hua. In-situ test study of rolling rock blocks based on orthogonal design[J]. Chinese Journal of Rock Mechanics and Engineering, 2009, 28(5): 882-891.

[10] 杨海清, 周小平. 边坡落石运动轨迹计算新方法[J]. 岩土力学, 2009, 30(11): 3411-3416.

YANG Hai-qing, ZHOU Xiao-ping. A new approach to calculate trajectory[J].Rock and Soil Mechanics, 2009, 30(11): 3411-3416.

[11] 何思明, 吾永, 李新坡. 滚石冲击碰撞恢复系数研究[J]. 岩土力学, 2009, 30(3): 624-627.

HE Si-ming, WU Yong, LI Xin-po. Research on restitution coefficient of rock fall[J]. Rock and Soil Mechanics, 2009, 30(3): 624-627.

[12] 周晓四. 重力选矿技术[M]. 北京: 冶金工业出版社, 2006: 45-55.

ZHOU Xiao-si. Gravity separation technology[M]. Beijing: Metallurgical Industry Press, 2006: 45-55.

[13] 何芳, 柏雪源, 李永军. 颗粒和粉体混合物沿斜管运动计算和参数测定[J]. 农机化研究, 2004(1): 113-116.

HE Fang, BAI Xue-yuan, LI Yong-jun. Flow equation and parameter of granular and powder mixture in inclined tube[J]. Journal of Agricultural Mechanization Research, 2004(1): 113-116.

[14] 张洲波, 谢洪勇, 胡大鹏. 颗粒在斜槽中流动的实验研究[J]. 中国粉体技术, 2001, 7(6): 1-4.

ZHANG Hong-po, XIE Hong-yong, HU Da-peng. Experimental study of particles flow in slides[J]. China Powder Science and Techology, 2001, 7(6): 1-4.

(编辑 赵俊)

收稿日期:2011-07-20;修回日期:2011-10-30

基金项目:“十一五”国家科技支撑项目(2008BAB34B02);国家重点基础研究发展计划(“973”计划)项目(2010CB732004)

通信作者:赵国彦(1963-),男,湖南长沙人,博士,教授,从事采矿、充填、矿山安全技术等研究;电话:13507311842;E-maill:gy.zhao@263.net