网络首发时间: 2016-10-19 08:35

稀有金属 2017,41(01),81-93 DOI:10.13373/j.cnki.cjrm.xy16050006

TiAl基合金高温抗氧化研究进展

汤守巧 曲寿江 冯艾寒 冯聪 崔扣彪 沈军

同济大学材料科学与工程学院

哈尔滨工业大学材料科学与工程学院

山西平阳重工机械有限责任公司

摘 要:

综述了TiAl基合金高温抗氧化研究进展,包括TiAl基合金氧化热力学/动力学、氧化膜组成和结构及其形成过程,以及提高合金高温抗氧化性的措施。研究结果表明,TiAl基合金高温氧化动力学一般遵循抛物线规律,且受到合金相组成和组织形貌的影响。氧化膜由外向内,主要呈TiO_2/Al_2O_3/Al_2O_3+TiO_2结构,氧化膜与基体界面处易形成降低合金抗氧化性的Z相(Ti_5Al_3O_2)和氮化产物(TiN,Ti_2AlN)。TiAl基合金中添加适量的Nb,Y,Si,Cr,Mo等元素,在改善力学性能的同时,可明显降低合金高温氧化增重。采用表面处理技术,包括表面离子注入、表面渗透扩散处理以及磷化处理等,可在合金表面形成保护层,显著提高TiAl基合金高温抗氧化性能,然而保护层的稳定性尚需提高。采用涂层技术,包括富Al涂层、陶瓷涂层以及新兴的复合涂层等,可有效地阻止氧向内扩散,抑制TiAl基合金在高温下的氧化行为。

关键词:

TiAl基合金 ;抗氧化 ;表面处理 ;涂层 ;

中图分类号: TG174.4

作者简介: 汤守巧(1991-),男,江苏南京人,硕士,研究方向:高温合金;E-mail:1433056@tongji.edu.cn;; 曲寿江,副教授;电话:021-39947690;E-mail:qushoujiang@tongji.edu.cn;

收稿日期: 2016-05-06

基金: 国家自然科学基金青年科学基金项目(51305304);国家自然科学基金联合重点基金(U1302275); 国家科技重大专项课题(2013ZX04011061)资助;

Recent Advances in High Temperature Oxidation Resistance of TiAl-Based Alloys

Tang Shouqiao Qu Shoujiang Feng Aihan Feng Cong Cui Koubiao Shen Jun

School of Material Science and Engineering,Tongji University

School of Material Science and Engineering,Harbin Institute of Technology

Shanxi Pingyang Industry Machinery Co.,Ltd.

Abstract:

This review article summarized recent advances in high temperature oxidation resistance of TiAl-based alloys,including the oxidation thermodynamics,oxidation kinetics,composition and structure of the oxide scales and their formation process; and the measures to improve high-temperature oxidation resistance of these alloys. Generally,the oxidation kinetics of TiAl-based alloys was influenced by phases constitutions and structure constitutes followed the parabolic law. The scales exhibited a typical TiO_2/ Al_2O_3/ Al_2O_3+ TiO_2 structure from outside to inside. Z phase( Ti_5Al_3O_2) and nitrides phase( TiN and Ti_2AlN) were found at the interface of scale and substrate,which were detrimental to the oxidation resistance. Adding appropriate Nb,Y,Si,Cr or Mo not only improved mechanical properties,but also reduced the oxidation weight gains. Surface treatment technologies including ion implantations,diffusion treatments and phosphatings could help to form protective layers which could enhance oxidation resistance obviously but their stability was not satisfactory. Coatings such Al-rich coatings,ceramic coatings and the novel complex coatings could inhibit the diffusion of oxygen effectively,and then suppressed the oxidation at high temperature.

Keyword:

TiAl-based alloys; oxidation resistance; surface treatment; coating;

Received: 2016-05-06

Ti Al基合金具有较高熔点和比强度、较低的密度,以及优异的高温力学性能,例如850℃条件下,合金具有优良的抗蠕变性能[1 ,2 ] ,该合金在汽车工业领域、航空航天等领域受到了广泛的关注。Keller等[3]

[4 ]

,Appel等

[5 ]

通过挤压和锻造的方法制造出合金成分为Ti-47Al-3.7(Nb,Cr,Mn,Si)-0.5B的航空发动机压气机的高压叶片。近年来,Ti Al基合金被认为是部分取代镍基高温合金理想的轻质高温结构材料。

然而,Ti Al基合金室温塑性较差,在750℃服役时,抗氧化性能欠佳,这限制了其在航空领域的广泛应用

[6 ,7 ]

。Ti Al基合金高温氧化时,表面会形成不具保护作用的Ti O2 和Al2 O3 混合物氧化膜。此外,氧通过氧化膜渗透到Ti Al基合金基体中形成固溶体,这层富氧的固溶体成为裂纹的萌生区域,严重降低了合金的抗拉强度

[8 ]

及室温塑性

[9 ]

。

为了提高Ti Al基合金高温抗氧化性能,学者们

[10 ,11 ,12 ,13 ,14 ,15 ,16 ,17 ,18 ]

采取如下措施:(1)整体合金化:即在Ti Al基合金中添加第三种或第四种元素来提高抗氧化性,例如,添加Nb

[10 ]

,Cr

[11 ]

,Si

[12 ]

,Y

[13 ]

等元素;(2)表面处理技术:采用表面离子注入

[14 ]

、渗透(扩散)处理

[15 ]

等;(3)涂层技术:例如,采用富Al涂层

[16 ]

、陶瓷涂层

[17 ]

和复合涂层

[18 ]

等。

1 Ti Al基金属间化合物特性

根据Schuster和Palm

[19 ]

经典的Ti Al二元相图,Ti Al基合金中主要包括以下几种相:α-Ti置换式固溶体相、β-Ti固溶体相、α2 -Ti3 Al有序固溶体相、γ-Ti Al相及θ-Ti Al3 相。Ti-Al体系中,γ-Ti Al基合金的Al含量在40%~50%之间

[20 ]

,主要由γ相、α2 相以及少量β相组成

[21 ]

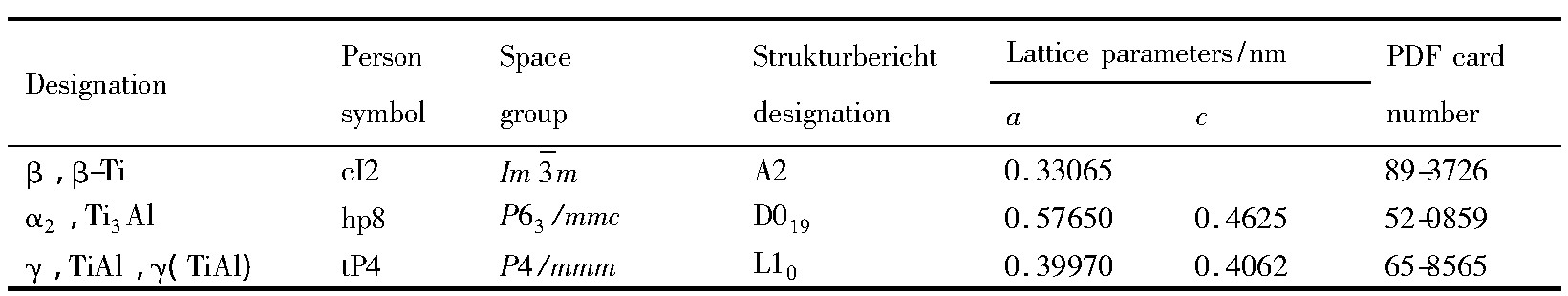

,晶格参数见表1

[22 ]

。

Ti Al基合金的相组成对其高温抗氧化性具有重要影响,Rahmel和Spenser

[23 ]

通过热力学计算发现,对于Al和Ti元素,其活性在γ相和在α2 相中会有几个数量级的差别。在α2 相中,由于Ti的活性较高,高温下易生成Ti O2 产物,而在Al活性较高的γ相中,高温氧化后的主要产物是Al2 O3

[24 ]

。Zheng等

[25 ]

指出,贫铝层中具有很高氧溶解度的α2 相(α2 相中氧溶解度为12%~15%,γ相为3%

[26 ]

)促进了Al的内氧化行为,并伴随着Ti的爆发性氧化生成Ti O2 ,最终导致不连续的Ti O2 +Al2 O3 混合物氧化层的形成。Lang和Schüzte

[27 ]

指出,γ-Ti Al中Al活性较高,在氧化初期优先生成Al2 O3 ,并伴随着α2 -Ti3 Al的生成,α2 相中Ti的活性较高,易与N形成Ti N。Ti N最终氧化形成Ti O2 ,导致非连续Al2 O3 +Ti O2 混合物层的形成。

组织形态对Ti Al基合金的高温抗氧化性有着较大影响,Pérez等

[28 ]

指出,相比于双态组织,全片层组织在高温下更易形成均匀的氧化膜,而双态组织氧化后在α2 /γ晶粒处生成较厚氧化物,在γ晶粒处形成较薄氧化膜。全片层组织表面生成的均匀的氧化膜比双态组织表面生成的不均匀的氧化膜具有更高的保护性,即在相同氧化条件下可以获得更低的氧化增重。然而,非均匀的氧化膜由于其结构的不均匀性,氧化膜与基体之间的内应力更容易得到释放,因而具有更高的黏附性。Gil等

[24 ]

研究发现,具有细小全片层结构的铸态Ti-48Al-5Cr合金,比热处理态的粗大等轴晶结构具有更佳的抗氧化性,因为粗大的α2 -Ti3 Al在氧化后更易形成不具保护作用的Ti O2 ,而全片层结构中的α2 相最初生长出来的Ti O2 被从γ相中生长出的Al2 O3 包围,最终也能形成具有保护性的Al2 O3 层。刘杰等

[29 ]

认为,近片层组织相较于全片层组织,由于结构细小,氧化产物颗粒较细小致密,显示出了更好的高温抗氧化性能。综合以上研究结果可知,近片层组织抗氧化性最佳,全片层次之,双态组织最差。

表1 β,α2 ,γ相晶体学参数Table 1 Crystallographic parameters ofβ,α2 ,γphases 下载原图

表1 β,α2 ,γ相晶体学参数Table 1 Crystallographic parameters ofβ,α2 ,γphases

2 Ti Al基合金高温氧化行为

2.1 氧化致脆

Draper等

[8 ]

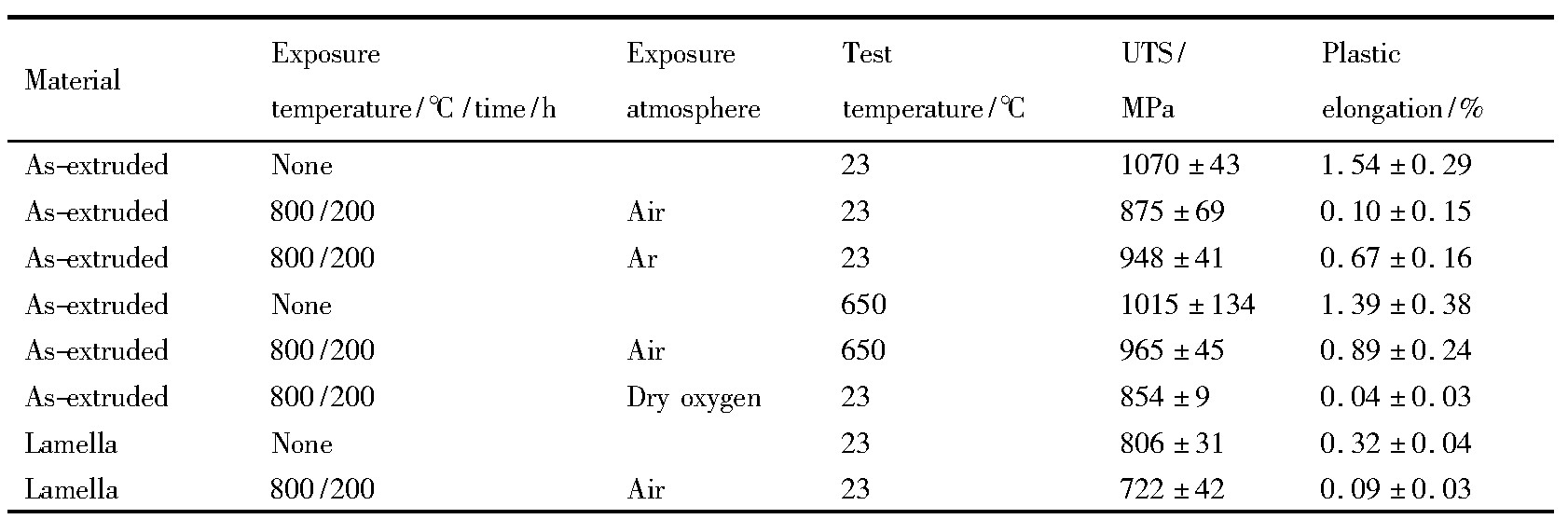

研究了Gamma MET PX(Ti-45Al-5Nb-B-C)合金在不同环境下氧化后力学性能的变化,研究指出,在氩气、空气和纯氧中氧化后合金的抗拉强度和塑性均会出现不同程度的降低(见表2)

[8 ]

。氧化致脆的原因主要包括:(1)氧化后合金表面形成两脆性层:氧化物层和贫Al层

[30 ]

;(2)由于表面各处氧化程度不同,造成氧化后合金表面粗糙不平,在受力时易产生应力集中,萌生裂纹

[30 ]

;(3)氧化后Cr,Nb等元素在合金表面分布不均匀,在Cr元素含量较低的区域易形成脆性相

[30 ]

;(4)氧化后O,N,H等原子的渗透固溶,导致晶格畸变,位错运动受阻,降低了合金的塑性

[31 ]

;(5)内氧化物在基体内部生成,易造成二次裂纹

[8 ]

。

2.2 氧化热力学

Ellingham图中给出化合物标准生成能(ΔGθ )与温度(T)的关系图,可以比较不同氧化物的稳定性,图中线的位置越低,氧化物分解压(pO2 )就越低,氧化物越稳定。氧化物分解压与标准生成自由能的关系见公式(1)

[32 ]

。

图1是典型氧化物的Ellingham图

[32 ]

,从图1中可以看出,Al2 O3 和Ti O在高温下的标准生成自由能非常接近,这导致了Ti与Al元素在高温下的竞争氧化,因而无法形成均一、致密的Al2 O3 保护层

[33 ]

。

Shida和Anada

[34 ]

研究指出,对于Ti Al二元合金,当Al含量低于65%时,高温氧化后形成不具保护作用的氧化膜,氧化膜中除了Al2 O3 层之外,还有Ti O2 层、Ti O2 与Al2 O3 混合物层,并发生了严重的内氧化(α2 相中生成Al2 O3 );而当Al含量达到75%时(Ti Al3 ),形成了具有一定保护作用的氧化膜。Luthra

[35 ]

研究指出,尽管Al2 O3 在热力学上是稳定的,但是考虑到动力学因素,Ti Al基合金仍然难以形成具有保护性的氧化膜,主要原因包括:(1)内氧化:如果O向内的扩散速度大于Al向外的扩散速度,那么在合金内部将形成Al的氧化物;(2)Al损耗:氧化膜与基体界面处将产生贫Al区域,阻碍Al2 O3 的连续生长;(3)Al2 O3 横向生长:在氧化初期,Al2 O3 遵循横向生长的模式,如果横向生长速度较慢,而内部氧化物生长速度较快,那么Al2 O3 将无法形成连续的氧化膜。

2.3 氧化动力学

氧化膜的生长是时间的函数,氧化物增重量与时间的关系见公式(2)

[36 ]

:

式中,ΔM为氧化产物增重量(mg·cm-2 ),n为幂指数,kn 为氧化反应速率常数(mgn ·cm-2n ·h-1 ),t为氧化时间(h)。

现普遍认为Ti Al基合金氧化遵循抛物线规律(n=2),但有时表现为线性规律(n=1)或介于直线与抛物线之间(1<n<2)。速率常数kn 代表了氧化动力学速率,其值越大,表明氧化速率越大,合金的抗氧化性越差。kn 是温度的函数,与温度的关系可以用阿累尼乌斯方程

[33 ]

来描述:

表2 不同热暴露环境下Gamma MET PX(Ti-45Al-5Nb-B-C)拉伸性能Table 2 Tensile properties of Gamma MET PX(Ti-45Al-5Nb-B-C)under various exposure conditions 下载原图

表2 不同热暴露环境下Gamma MET PX(Ti-45Al-5Nb-B-C)拉伸性能Table 2 Tensile properties of Gamma MET PX(Ti-45Al-5Nb-B-C)under various exposure conditions

图1 典型氧化物的Ellingham图Fig.1 Ellingham diagram of some typical oxides

式中,k0 是与温度无关的常数;Q为反应激活能;R为气体常数;T为绝对温度。

Ti Al基合金的氧化动力学受到以下因素影响:(1)氧化温度(对n和kn 均有影响)

[37 ]

;(2)氧化类型(恒温氧化或循环氧化)

[7 ]

;(3)Ti Al基合金Al的含量(Al含量越高,氧化速率越小)

[34 ]

。

2.4 氧化膜结构及形成过程

通常,Ti Al基合金氧化后,氧化膜主要包含三个部分:最表面的Ti O2 层,中间的富Al2 O3 层,以及最里面多孔的Al2 O3 与Ti O2 混合物层。Taniguchi等

[38 ]

认为,Ti Al基合金在纯氧中的氧化包括以下过程:(1)Ti O2 和Al2 O3 晶体同时在合金表面生成;(2)由于Ti O2 生长速度较快(相对于Al2 O3 ,Ti O2 具有更无序的结构,质量传输主要在Ti O2 内进行

[33 ]

),Ti O2 优先在表面生长;(3)Ti O2 遵循横向生长的模式,同时在Ti O2 层下面形成富Al层;(4)Ti O2 横向长大后对接,并形成大量孔洞,内部的Al2 O3 和Ti O2 混合氧化物继续生长;(5)在基体和氧化物界面,片层结构、内氧化物生长,同时裂纹萌生。Maurice等

[39 ]

认为,在氧化的开始阶段,氧渗透到γ和α2 相中形成饱和的固溶体,Al2 O3 优先氧化生成0.5 nm(α2 相)或1.2 nm(γ相)的超细颗粒,并在氧化物下形成贫Al层;当贫Al层中的Ti含量升高到临界浓度之后(α2 -Ti3 Al相中为Ti82 Al18 ;γ-Ti Al相中为Ti75 Al25 ),Ti O2 开始生成。

学者

[27 ,40 ,41 ,42 ,43 ,44 ,45 ,46 ]

采用透射电镜(TEM)分析测试手段在合金基体与氧化物界面处发现了氮化产物(Ti N和Ti2 Al N)

[27 ,40 ,41 ,42 ]

和新的物相Z相(或X相)

[42 ,43 ,44 ,45 ,46 ]

。

虽然Ti O2 的吉布斯生成能低于Ti N和Ti2 Al N,且氮与氧都可以穿透氧化膜到达基体与氧化膜界面,但氧在到达界面之前需要被大量损耗(与Ti,Al结合形成氧化物),因而在界面处氧分压与氮分压的比值2 Al N)得以形成,Al2 O3 以岛状的形式分散在氮化物周围,无法形成连续氧化膜

[42 ]

。Lu等

[40 ]

认为Ti N和Ti2 Al N存在如下位向关系

。Al可以降低Ti N的孪晶界能,形成大量堆垛层错,加上Al向层错处扩散,最终导致Ti N转变成Ti

2 Al N。在电子束的照射下,六方结构的Ti

2 Al N相分解形成富Al的Ti N相,验证了两相转变。氮化产物最终会氧化形成Ti O

2 ,被释放出来的氮以及从外表面扩散进来的氮会再次形成新的氮化物,这不利于生成连续Al

2 O

3 膜

[43 ]

。然而,有学者认为Ti N的生成可以增加Al的活性,促进Al

2 O

3 膜的生成

[27 ]

。Taniguchi等

[44 ]

发现,Ti-50Al合金在900℃下氧化时,氧化膜中的非晶层开始晶化,并在基体与氧化膜界面形成Z相(Ti

5 Al

3 O

2 )。Dettenwanger等

[42 ]

报道了在空气中和氧气中氧化后,氧化膜底部(贫Al层)均出现了简单立方结构的Z相(a≈0.69 nm,属P432或P4

2 32空间群)。在贫Al层,Z相优先生成,随后α

2 -Ti

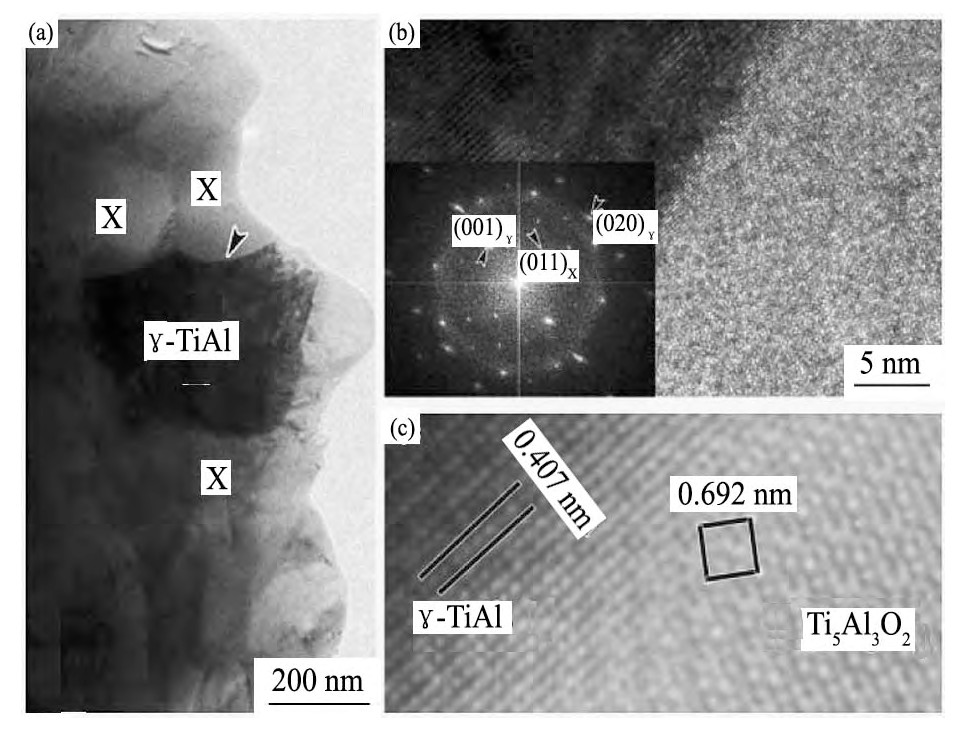

3 Al在Z相和γ-Ti Al相界面处生成,Z相相比于合金基体具有更高的维氏硬度。Lu等

[47 ]

指出,γ-Ti Al和Z相存在如下位向关系

[

100 ]

(低晶面指数不存在平行关系),根据γ-Ti Al和Z相的位置分布(图2),可推测亚稳态的Z相来源于γ-Ti Al的内氧化。Copland等

[45 ]

认为,Z相通过式(4)的方式在γ/Z界面生成,释放出的Al扩散到外表面形成Al

2 O

3 ,Z相会和富氧的α

2 相共存于次表层区域。

由于Z相是一种亚稳定相,最终按照式(5)方式分解成富氧α2 相和Al2 O3 ,这种富氧α2 相会严重破坏Al2 O3 膜的连续性,最终导致Ti Al基合金形成非保护性的Al2 O3 与Ti O2 混合物层。此外,Z相还被认为是次表层和Al2 O3 层中产生裂纹的主要诱因,原因如下:(1)Z相的晶胞尺寸大于α2 和γ相,Z相的生成导致次表层处体积增大;(2)α2 在γ/Z界面生成,加剧界面处体积的增加,因而在Z相中产生拉应力。

图2 Ti5 Al3 O2 与γ-Ti Al低倍明场TEM像,Ti5 Al3 O2 与γ-Ti Al界面处高分辨图像和界面处更高倍数的放大图像Fig.2 Low magnified TEM bright field image of Ti5 Al3 O2 connecting withγ-Ti Al phase(a),HREM image of interface ofγ-Ti Al and Ti5 Al3 O2 (b)and a higher-magnification image of interface(c)

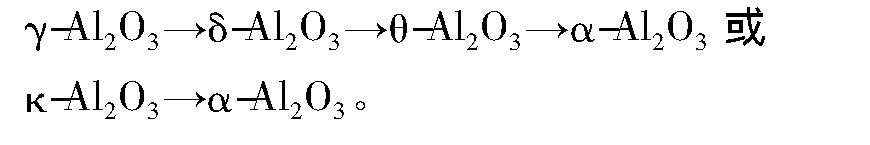

κ-Al2 O3 ,γ-Al2 O3 等一些亚稳的Al2 O3 相也被学者多次证实

[42 ,43 ,47 ]

,目前α-Al2 O3 有如下两种可能的形成路径:

3 提高Ti Al基合金抗氧化性的方法

3.1 整体合金化

3.1.1 添加Nb元素

Nb是一种有效的提高Ti Al基合金抗氧化性的元素

[10 ,48 ,49 ]

,原因可归结为:(1)Ti O2 是一种非金属不足的n型半导体,正五价的Nb5+ 掺杂到Ti O2 晶体中会取代正四价的Ti4+ ,降低氧空位浓度(维持电中性),从而抑制Ti O2 的生长

[50 ]

;(2)Nb不仅可以减少氧空位,还会取代Ti O2 中的间隙Ti4+ 离子,因而Ti4+ 和O2- 离子的扩散被抑制(Nb的掺杂作用主要发生在混合物层

[51 ]

);(3)Nb4+ 会减少Ti Al基合金氧的溶解度,降低氧化物的生成速率

[52 ]

;(4)添加Nb元素,减少了具有很高剥落倾向的Ti O2 的生成,提高氧化膜的抗剥落能力

[53 ]

;(5)Nb与Al在氧化之后,在基体与氧化膜界面处生成阻碍连续Z相形成的Al3 Nb

[47 ,54 ]

,Al Nb2

[43 ]

相。然而,Ti Al基合金中较高的Nb含量会破坏其抗氧化性能,Jiang等

[48 ]

指出,当Nb含量高于30%时,Ti Al基合金氧化后的产物除Ti O2 和Al2 O3 外,还有不利于致密氧化膜形成的Al Nb O4 。

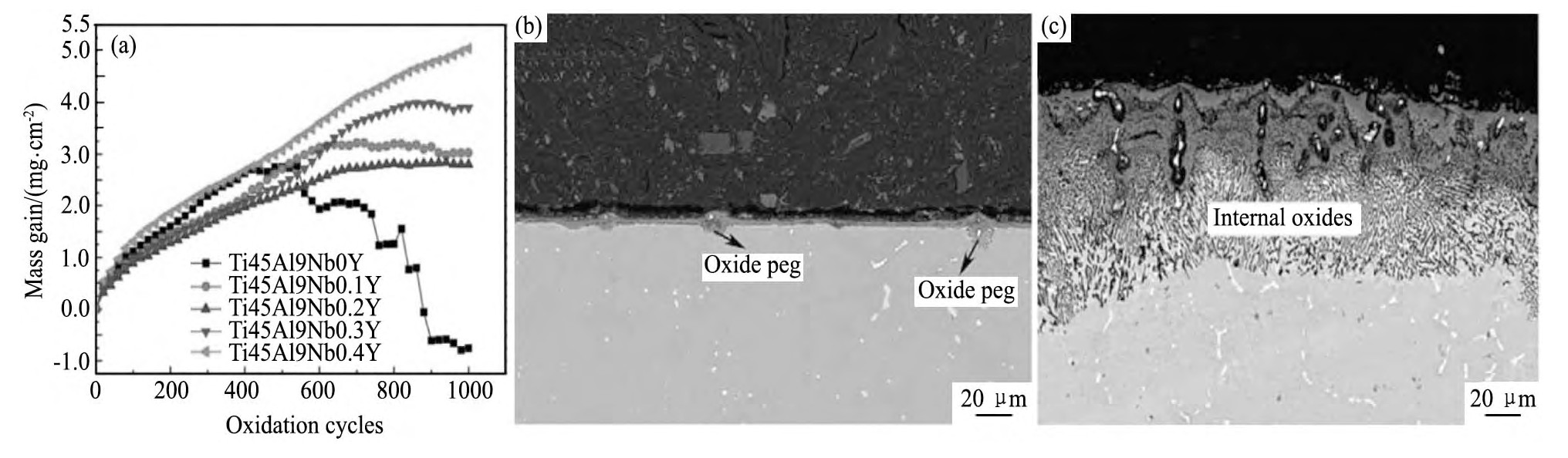

3.1.2 添加Y元素

添加Y元素可以细化晶粒、降低片层厚度,提高Ti Al基合金的强度和塑性,改善Ti Al基合金高温抗氧化性能

[55 ]

,参见图3

[56 ,57 ]

。Y提高抗氧化性的机制可总结为:(1)Y与O具有强烈的亲和力,可以减少Ti O2 中氧空位浓度,抑制Ti O2 生长,促进致密的Al2 O3 层形成

[57 ]

;(2)通过形成Y2 O3 ,降低合金中氧浓度

[55 ]

;(3)Y元素以Y2 O3 的形式在氧化物(尤其是Ti O2 )晶界处偏聚,阻碍了氧的向内扩散

[57 ]

。添加Y元素可以提高Ti Al基合金氧化膜黏附性,主要原因包括:(a)Y元素可以细化晶粒尺寸,增加基体塑性;同时,可以减小氧化膜厚度,从而降低与基体之间的热应力;(b)Y2 O3 在氧化物晶界处偏聚,阻挡了氧向内扩散,降低了氧化膜生长内应力

[13 ,57 ]

;(c)在氧化膜与基体界面处生成的已Y2 O3 为核心的球形或半球形氧化物对氧化膜有钉扎作用

[58 ]

,见图3(b)。然而,对于恒温氧化,较高含量的Y(0.8%,1.0%)对合金的抗氧化性能不利。高Y含量的合金氧化后在靠近基体处形成了粗大的Y2 O3 颗粒(图3(c)),这为氧的快速扩散提供了通道,加剧了内氧化

[13 ,58 ]

。

3.1.3 添加Cr元素

Ti Al基合金中较高的Cr含量(7%~10%),可以提高Ti Al基合金的高温抗氧化性能

[59 ]

。较高的Cr含量促进了连续Laves相(Ti(Cr,Al)2 )在次表层的生成,其氧化后将形成连续的具有保护性的Al2 O3 膜

[59 ,60 ]

。Narita等

[61 ]

研究了硫化处理后的Ti-48Al-10Cr合金的抗氧化性能,指出其在氧化750 h之后,显示了优异的抗氧化性能。在Al2 O3 层与Ti Al2 层之间形成了一层连续的Ti(Cr,Al)2 Laves相,其由(Cr,Ti)Al2 相(28.7Cr-36.2Al-35.1Ti)转变而来。然而当Cr含量较低(≤4%)

[62 ]

时,Cr的添加对Ti Al基合金的抗氧化性是不利的,低价态的Cr3+ 掺杂于Ti O2 晶体中,增加氧空位浓度,促进了非保护性Ti O2 层的形成

[63 ]

。

图3 Ti-45Al-9Nb-(0-0.4)Y循环氧化曲线,Ti-45Al-8Nb-0.3Y恒温氧化100 h后截面形貌图和Ti-45Al-8Nb-0.8Y合金循环氧化后截面形貌Fig.3 Kinetic curves of Ti-45Al-9Nb-(0-0.4)Y under long-term cyclic oxidation(a);SEM image of cross-sectional morphologies on Ti-45Al-8Nb-0.3Y alloys after 100 h isothermal oxidation(b)and SEM image of cross-sectional morphologies for Ti-45Al-8Nb-0.8Y alloys after 1000 cycles on cyclic oxidation(c)

3.1.4 添加Si元素

Dong等

[12 ]

在Ti-46Al-1Cr-5Nb合金中添加了不同含量的Si元素(0.2%,0.5%,0.8%),研究结果表明,随着Si含量的增加,合金抗氧化性提高。Si有助于形成连续致密的Al2 O3 层,含Si的Ti Al基合金表层易形成细小的镶嵌式的Ti O2 颗粒

[12 ]

。然而,当Si含量大于3%时,脆性相Ti5 Si3 开始生成并引发裂纹形成,最终导致氧化膜剥落

[10 ]

。

3.1.5 添加Mo元素

Anada和Shida

[64 ]

在Ti-34.5Al(%,质量分数)合金中添加不同含量(0~6%,(原子分数))的Mo元素后,其抗氧化性得到显著改善,尤其以2%的Mo含量最佳,氧化膜结构从外向内分别为:Ti O2 /Al2 O3 +Ti O2 /Ti3 Al(富Mo层)/Ti Al基体。部分Mo元素在基体与氧化膜界面处形成氧溶解度较小的Ti2 Al Mo相,降低了界面处的氧含量,促进具有保护性的Al2 O3 膜的形成;Shida和Anada

[65 ]

认为Mo掺在Ti O2 晶格中,降低氧空位浓度,抑制Ti O2 生长,促进Al2 O3 膜形成;而Pérez等

[66 ]

认为Mo的添加降低了N在γ相中的溶解度和扩散系数,促进了连续氮化物在氧化膜/基体界面生成,最终导致氧化膜的剥落。

最近,Er

[67 ]

,Ta

[52 ]

等重金属元素被添加到Ti Al基合金中后也体现出了优异的抗氧化性能,主要是因为氧化后合金表面可以形成富Al2 O3 的保护层。此外,一些学者认为两种元素协同作用比单一元素合金化的Ti Al基合金具有更为优异的高温抗氧化性,如Nb与Y

[56 ]

、Nb与Mo

[68 ]

的协同效应。

3.2 表面处理

3.2.1 表面离子注入

表面注入Nb元素可以提高Ti Al基合金的抗氧化性,其原因可归纳为:(1)Nb掺杂在Ti O2 晶格中,降低氧空位浓度,促进Al元素向外扩散形成Al2 O3 保护膜

[69 ]

;(2)Nb作为一种β稳定元素,当被注入到Ti Al基合金表面后,形成一层β相,Al元素在β相中的扩散速度较快,因而有助于Al2 O3 层的形成

[44 ,70 ]

。同样,作为β稳定元素,W元素的注入也明显地改善了合金的抗氧化性;并且具有和Nb元素相似的原因,即β相的形成和正六价W6+ 在Ti O2 晶格中的掺杂

[71 ]

。Al元素的注入,提高了合金表面的Al含量,促进Al2 O3 层形成,提高了抗氧化性

[72 ]

。Ti Al基合金表面注入Zn元素后,表面形成了具有尖晶石结构的Zn Al2 O4 层,氧等元素在该相中扩散困难,Al得以择优氧化,优先生成Al2 O3 保护层

[70 ]

。

德国学者Schütze等

[73 ]

研究了“卤素效应”对Ti Al基合金氧化行为的影响,研究结果表明,通过离子注入卤素元素(Br,Cl,F,I)后,合金的高温抗氧化性能得到了显著地提高。在基体/氧化膜界面,卤素优先与Al结合生成卤化铝(热力学上更稳定),卤化铝蒸气选择性地扩散,并在孔洞和微裂纹表面氧化,在原始的氧化膜处生成致密的Al2 O3 保护膜

[74 ]

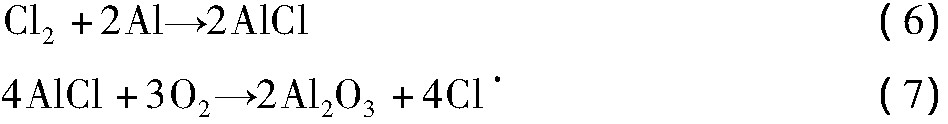

。具体过程如公式(6),(7)

[73 ]

所示(以Cl为例)。

3.2.2 表面渗透处理

Liang等

[75 ]

对Ti Al基合金在1050~1250℃区间进行了包埋渗硅处理,粉末渗剂为15%Si+85%Al2 O3 (%,质量分数),结果显示渗硅可明显改善合金高温抗氧化性能,原因如下:(1)渗硅后合金表面形成了具有保护性的富Al2 O3 层(外)和稳定的Ti5 Si3 层(内)

[75 ]

;(2)Ti5 Si3 层对合金基体具有较好的黏附性(可能是因为元素在保护层和基体之间的梯度分布

[76 ]

),避免了裂纹产生和保护层剥落

[77 ]

;(3)Ti5 Si3 层在高温下长期氧化后生成非晶态的Si O2 保护层

[76 ]

。20世纪90年代,贺跃辉等

[78 ]

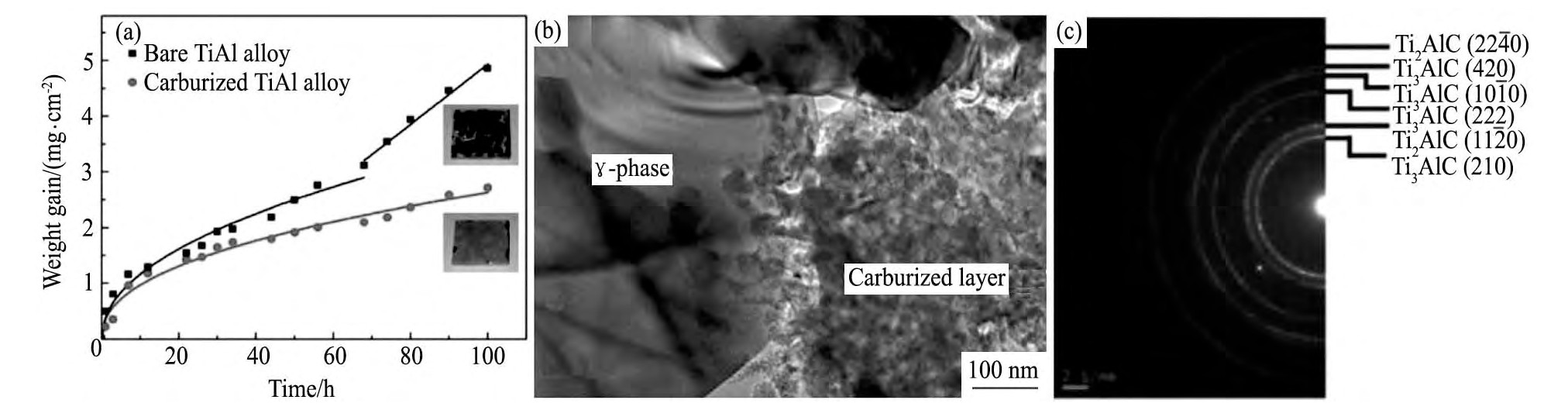

研究指出,渗碳后,Ti-48Al-2Nb-2Cr合金表面形成Ti C/Al3 Ti C1-x /Ti3 Al C1-x 复合层,Ti C热稳定性良好,具有较好抗氧化性;次外层Al含量较高,易氧化形成富Al2 O3 的保护膜。最近Yao等

[15 ]

对Ti-45Al-7Nb-0.3W合金进行了表面渗碳处理,在950℃氧化100 h后,其氧化增重减少一半,见图4(a)。渗碳后,合金表面形成了Ti2 Al C/Ti3 Al C/Al2 Nb3 C渗碳层,见图4(b,c);由于Ti与C的强烈结合,Al的相对活性被提高,可促进Al2 O3 膜的形成;此外,渗碳层本身可以阻挡O和N的向内扩散,进一步提高合金的抗氧化性。

为了获得更加明显的抗氧化性,可采用多种元素共渗的技术,如Si+Y共渗

[79 ]

和Si+Al+Y共渗

[80 ]

。

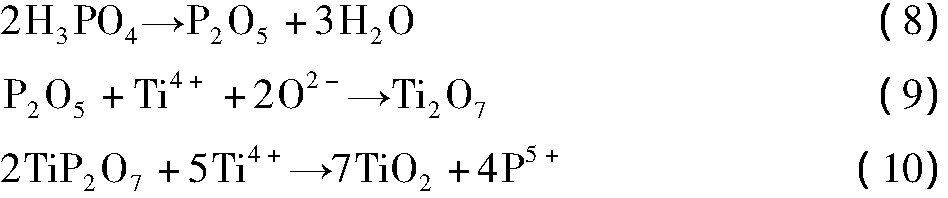

3.2.3 磷化处理

Brou等

[81 ]

将Ti-54Al合金浸于稀磷酸溶液(H3 PO4 )中后风干处理,结果显示磷化处理可以极大地提高合金在800℃下的抗氧化性。磷化处理后,样品表面形成一层均匀的磷酸盐,并在氧化后转变成焦磷酸盐Ti P2 O7 。Ti P2 O7 不仅可以阻挡氧的向内扩散还能抑制非保护性Ti O2 生成。在900℃氧化初期,磷酸盐可以阻挡N的扩散,从而抑制氮化物在次表面生成,提高了保护层与基体间的黏附性。之后磷酸盐氧化生成含有P元素掺杂的Ti O2

[82 ]

,P元素的掺杂可降低氧空位浓度,减缓Ti O2 生长

[83 ]

。焦磷酸盐的形成过程以及在800℃长期(500 h)氧化时的相转变过程可用式(8)~(10)表示

[84 ]

:

其他的一些表面处理技术,如硫化处理

[61 ]

、氟化处理

[85 ]

也可以不同程度地提高Ti Al基合金的高温抗氧化性能。

3.3 涂层技术

3.3.1 富Al涂层

富Al涂层由于Al含量较高,在氧化时易形成Al2 O3 保护膜,因而抗氧化性能较佳。这类涂层包括Ti Al3 涂层、Ti Al2 涂层、AlSi涂层以及Al-Ni涂层等。Cizek等

[16 ]

通过低压冷喷涂的方法将不同Ti含量的Al+Ti混合粉末沉积在Ti-46Al-7Nb-0.7Cr-0.2Ni-0.1Si合金表面后进行了适当的热处理,形成了富Al的Ti Al3 层,并在氧化后形成Al2 O3 保护膜。Gauthier等

[86 ]

采用包埋渗铝的方法在Ti-50Al合金表面制备了Ti Al3 层,在氧化10 h后由外向内形成Al2 O3 /Ti Al3 /Ti Al2 /γ-Ti Al结构。Ti Al2 相中Al含量较高,氧化后易形成Al2 O3 ,此外,由于较低的浓度梯度,它减缓了Ti,Al在基体和保护层之间的互扩散;然而其较高的脆性易引发裂纹的产生。Izumi等

[87 ]

采用电镀镍与包埋渗铝相结合的方法在Ti-50Al表面制备了具有δ-Ni2 Al3 /Ti Al3 /Ti Al2 /Ti Ni Al2 结构的镍铝化合物层。由于δ-Ni2 Al3 ,Ti Al3 ,Ti Al2 在高温下均可以氧化生成Al2 O3 ,因而该化合物层在900℃下展示出了极佳的抗氧化性能。Wang等

[88 ]

使用冷喷涂的方法在Ti-47Al-2Cr-2Nb-0.15B合金表面制备了铝硅化合物层。该层主要由富含Al和Si元素的基体Ti(Al,Si)3 和分散于基体中的富Si沉淀物组成,其在900℃恒温氧化和循环氧化条件下均体现了优异的抗氧化性。原因如下:(1)Ti(Al,Si)3 在氧化初期氧化形成Al2 O3 保护层;(2)Ti(Al,Si)3 在氧化初期分解产生稳定的Ti5 Si3 相,由于Ti与Si的强烈结合,其向外扩散过程被抑制;(3)富Si的沉淀物在晶界/相界处聚集,阻挡了外部保护层中的Al向内扩散。

图4 Ti Al基合金950℃氧化动力学曲线,渗碳层和基体界面TEM明场像和渗碳层SAED图谱Fig.4 Oxidation kinetics curves of Ti Al-based alloys at 950℃for 100 h(a),TEM bright field image showing interaction between substrate and carburized layer(b)and SAED pattern of carburized layer(c)

3.3.2 陶瓷涂层

陶瓷涂层由于具有较高的热稳定性、较好的结合能力,被大量运用在Ti Al基合金高温抗氧化领域,主要包括Al2 O3 涂层、热障涂层(TBC)、氮化物涂层、以及一些混合物涂层等。

Zhang等

[89 ]

和Maecka

[90 ]

先后分别使用溶胶-凝胶法和磁控溅射技术,分别在Ti-46.2Al-2Cr-2Nb-0.15Ba-1Si和Ti-46Al-7Nb-0.7Cr-0.1Si-0.2Ni表面制备出Al2 O3 涂层。Al2 O3 涂层可以减缓氧的向内扩散,降低涂层/基体界面氧分压,促进Al择优氧化,在涂层底部形成富Al2 O3 保护膜,从而提高抗氧化性。然而Al2 O3 与基体的热膨胀系数存在差异,循环氧化后涂层易产生裂纹,从而成为O和Ti的快速扩散通道,加剧氧化。

热障涂层材料通常为Y2 O3 部分稳定的Zr O2 (YSZ),早期被运用于镍基合金领域,其制备技术包含电子束物理气相沉积(EB-PVD)

[91 ]

和大气等离子喷涂(ABS)

[17 ]

等。Gauthier等

[17 ]

最早将热障涂层运用于Ti Al基合金高温抗氧化。在制备涂层之前通常需要对样品进行预处理,如渗铝、喷砂、预氧化、退火

[91 ]

等,结果显示将样品喷砂处理后制备TBC涂层,并在900℃于纯氧中预氧化10 h后的涂层展示出了最佳的抗氧化效果。喷砂处理导致合金表面形变,有利于Al从晶界处向外扩散,从而在纯氧中预氧化后形成致密、均匀、黏附性较强的Al2 O3 薄膜。

20世纪以来,含Al的氮化物涂层如Cr Al N

[92 ]

,Cr Al YN

[92 ,93 ]

被运用到Ti Al基合金上后,也展现出了卓越的高温抗氧化性。Cr Al N涂层氧化后在表面形成致密的Al2 O3 与Cr2 O3 混合物保护层;在Cr Al N涂层中添加2%的YN,氧化后表面形成(Al,Cr)O3 /Ti N/Ti2 Al N/γ-Ti Al结构,且涂层的抗氧化性进一步提高,主要是因为氧化后钇化物在氧化物晶界和氧化物/涂层界面处聚集,有效阻挡了氧的向内扩散。

混合物涂层包括:(1)用压力喷涂法制备的硅酸盐混合物层,涂层中包含了K2 Si O4 、Al粉、Zr O2 、Al2 O3 、Cr2 O3 等

[94 ]

;(2)采用电泳沉积或电共沉积的方法制备的Al2 O3 -Y2 O3 混合物涂层

[95 ,96 ]

;(3)用激光熔覆技术制备的Ti5 Si3 +γ+Ti Si涂层

[97 ]

。

3.3.3 复合涂层

复合涂层通常是上述两种涂层的叠加,综合了两种涂层的优势,不仅更好地降低Ti Al基合金的氧化增重,还可以提高涂层和基体的兼容性,从而减小涂层在长期热循环过程中剥落的可能。复合涂层中通常包含一层热障涂层,具体包括:热障涂层/Y2 O3 -Al2 O3 层

[18 ]

、热障涂层/Ti Al3 层

[98 ]

、热障涂层/MCr Al Y层

[99 ]

等,其余的一些复合涂层包括:Ni Cr Al Y层/Al粘结层

[100 ]

、Al2 O3 层/Al粘结层

[101 ]

、Cr Al YN/Cr N

[102 ]

等。Yao等

[18 ]

采用新型的两步循环超声喷雾热解法,在Ti Al-8Nb合金表面制备出含有YSZ/Al2 O3 -Y2 O3 /YSZ/Al2 O3 -Y2 O3 /YSZ/Al2 O3 -Y2 O3 /γ-Ti Al结构的多层次复合涂层,展现出了优异的抗氧化性,原因可归纳为:(1)O在Al2 O3 中扩散速率极低,Al2 O3 -Y2 O3 层可有效阻挡O向内扩散;(2)YSZ和Ti Al-8Nb合金具有更匹配的热膨胀系数,循环氧化时可降低涂层中的热应力;(3)涂层中可能出现的微裂纹在YSZ/Al2 O3 -Y2 O3 界面偏转,增加了涂层的断裂韧性;(4)涂层中层与层之间的互锁效应可以增加涂层的韧性。

4 结语与展望

Ti Al基合金在高温条件下具有优异的综合力学性能,被认为是部分取代镍基高温合金理想的轻质高温结构材料,然而合金高温抗氧化性能欠佳,这严重阻碍其广泛应用。目前,提高Ti Al基合金高温抗氧化性的主要措施包括:整体合金化、表面处理技术,以及涂层技术。然而,整体合金化后,Ti Al基合金的力学性能势必受到影响;表面处理后,表层结构在长期氧化后可能产生退化,并导致裂纹的形成和氧化膜剥落;涂层的长期稳定性、与基体的黏附性以及是否会与基体反应产生脆性相等问题尚未得到有效解决。

鉴于以上分析,Ti Al基合金高温氧化与防护领域中以下几个方面值得关注:(1)开发高Nb含量的Ti Al基合金,研究加入第三、四组元后合金的高温氧化行为和氧化机制;(2)优化表面处理技术,获得更加致密、稳定的保护层,例如,Si+Al+Y共渗,Si+Nb复合离子注入等;(3)设计开发具有长期稳定性的、与基体热膨胀系数相近的并与基体无明显界面反应的涂层,如热障涂层/Y2 O3 -Al2 O3 复合涂层;(4)抗氧化最终目的是维持合金的力学性能,因而抗氧化前氧化如何影响力学性能,以及抗氧化之后力学性能如何变化

[20 ,93 ]

还需深入的研究。

参考文献

[1] Dimiduk D M.Gamma titanium aluminide alloys—an assessment within the competition of aerospace structural materials[J].Materials Science&Engineering A,1999,263(2):281.

[2] Teng L,Nakatomi D,Seetharaman S.Oxidation behavior of Ti Al-8Nb turbine blade alloy[J].Metallurgical and Materials Transactions B,2007,38(3):477.

[3] Keller M M,Jones P,Porter W,Eylon D.The development of low-cost Ti Al automotive valves[J].JOM,1997,49(5):42.

[4] Loria E A.Gamma titanium aluminides as prospective structural materials[J].Intermetallics,2000,8(S9-11):1339.

[5] Appel F,Brossmann U,Christoph U,Eggert S,Janschek P,Lorenz U,Müllauer J,Oehring M,Paul J D H.Recent progress in the development of gamma titanium aluminide alloys[J].Advanced Engineering Materials,2000,2(11):699.

[6] Kim S W,Hong J K,Na Y S,Yeom J T,Kim S E.Development of Ti Al alloys with excellent mechanical properties and oxidation resistance[J].Materials&Design,2014,54:814.

[7] Kiml D,Seo D,Huang X,Sawatzky T,Saari H,Hong J,Kim Y W.Oxidation behaviour of gamma titanium aluminides with or without protective coatings[J].International Materials Reviews,2014,59(6):297.

[8] Draper S L,Lerch B A,Locci I E,Shazly M,Prakash V.Effect of exposure on the mechanical properties of Gamma MET PX[J].Intermetallics,2005,13(9):1014.

[9] Wu X,Huang A,Hu D,Loretto M H.Oxidation-induced embrittlement of Ti Al alloys[J].Intermetallics,2009,17(7):540.

[10] Jiang H R,Wang Z L,Ma W S,Feng X R,Dong Z Q,Zhang L,Liu Y.Effects of Nb and Si on high temperature oxidation of Ti Al[J].Transactions of Nonferrous Metals Society of China,2008,18(3):512.

[11] Wang F,Tang Z,Wu W.Effect of chromium on the oxidation resistance of Ti Al intermetallics[J].Oxidation of Metals,1997,48(5-6):381.

[12] Dong L,Cui Y,Yang R,Wang F.Effects of element Si on oxidation resistance of Ti Al alloys[J].Acta Metallurgica Sinica-Chinese Edition,2004,40(4):383.

[13] Wu Y,Umakoshi Y,Li X W,Narita T.Isothermal oxidation behavior of Ti-50Al alloy with Y additions at800 and 900℃[J].Oxidation of Metals,2006,66(5-6):321.

[14] Zschau H E,Schütze M,King F.Ion-induced surface modification combining the halogen and the reactive element-effect for a Ni-base superalloy[J].Materials and Corrosion,2014,65(2):116.

[15] Yao T,Liu Y,Liu B,Song M,Zhao K,Zhang W,He Y.Influence of carburization on oxidation behavior of high Nb contained Ti Al alloy[J].Surface and Coatings Technology,2015,277:210.

[16] Cizek J,Man O,Roupcova P,Loke K,Dlouhy I.Oxidation performance of cold spray Ti-Al barrier coatedγ-Ti Al intermetallic substrates[J].Surface and Coatings Technology,2015,268:85.

[17] Gauthier V,Dettenwanger F,Schütze M.Oxidation behavior ofγ-Ti Al coated with zirconia thermal barriers[J].Intermetallics,2002,10(7):667.

[18] Yao J,He Y,Wang D,Lin J.High-temperature oxidation resistance of(Al2O3-Y2O3)/(Y2O3-stabilizedZr O2)laminated coating on 8Nb-Ti Al alloy prepared by a novel spray pyrolysis[J].Corrosion Science,2014,80:19.

[19] Schuster J C,Palm M.Reassessment of the binary aluminum-titanium phase diagram[J].Journal of Phase Equilibria and Diffusion,2006,27(3):255.

[20] Moser M,Mayrhofer P,Clemens H.On the influence of coating and oxidation on the mechanical properties of aγ-Ti Al based alloy[J].Intermetallics,2008,16(10):1206.

[21] Carneiro T,Kim Y W.Evaluation of ingots and alphaextrusions of gamma alloys based on Ti-45Al-6Nb[J].Intermetallics,2005,13(9):1000.

[22] Appel F,Paul J D H,Oehring M.Gamma Titanium Aluminide Alloys:Science and Technology[M].Weinheim:John Wiley&Sons,2011.745.

[23] Rahmel A,Spencer P.Thermodynamic aspects of Ti Al and Ti Si2oxidation:the Al-Ti-O and Si-Ti-O phase diagrams[J].Oxidation of Metals,1991,35(1-2):53.

[24] Gil A,Hoven H,Wallura E,Quadakkers W.The effect of microstructure on the oxidation behaviour of Ti Al-based intermetallics[J].Corrosion Science,1993,34(4):615.

[25] Zheng N,Quadakkers W,Gil A,Nickel H.Studies concerning the effect of nitrogen on the oxidation behavior of Ti Al-based intermetallics at 900℃[J].Oxidation of Metals,1995,44(5-6):477.

[26] Shemet V,Hoven H,Quadakkers W.Oxygen uptake and depletion layer formation during oxidation ofγ-Ti Al based alloys[J].Intermetallics,1997,5(4):311.

[27] Lang C,Schütze M.Tem investigations of the early stages of tial oxidation[J].Oxidation of Metals,1996,46(3-4):255.

[28] Pérez P,Jiménez J A,Frommeyer G,Adeva P.The influence of the alloy microstructure on the oxidation behavior of Ti-46Al-1Cr-0.2Si alloy[J].Oxidation of Metals,2000,53(1-2):99.

[29] Liu J,Xue X Y,Yang J R,Kou H C,Li J S,Hu R.Influence of structures on lamella Ti Al alloy oxidation behavior[J].Rare Metal Materials and Engineering,2014,43(12):3031.(刘杰,薛祥义,杨劼人,寇宏超,李金山,胡锐.组织结构对片层Ti Al合金氧化行为影响[J].稀有金属材料与工程,2014,43(12):3031.)

[30] Li X Y,Taniguchi S.Correlation of high temperature oxidation with tensile properties for Ti-48Al-2Cr-2Nb and Ti-48Al-2Cr-2Fe alloys[J].Intermetallics,2005,13(7):683.

[31] Kim Y W.Ordered intermetallic alloys,part iii:gamma titanium aluminides[J].JOM,1994,46(7):30.

[32] Birks N,Meier G H,Pettit F S.Introduction to High Temperature Oxidation of Metals[M].Beijing:Higher Education Press,2010.167.(伯格斯,迈尔,佩蒂特.金属高温氧化导论[M].北京:高等教育出版社,2010.167.)

[33] Leyens C,Peter M.Titanium and Titanium Alloys[M].Beijing:Chemical Indusrual Press,2005.429.(莱茵斯,皮特尔斯.钛与钛合金[M].北京:化学工业出版社,2005.429.)

[34] Shida Y,Anada H.Oxidation behavior of binary Ti-Al alloys in high temperature air environment[J].Materials Transactions,JIM,1993,34(3):236.

[35] Luthra K L.Stability of protective oxide films on Tibase alloys[J].Oxidation of Metals,1991,36(5-6):475.

[36] Qu H L,Wei H R.Discontinuous oxidation kinetics of Ti Al in static air[J].Rare Metal Materials and Engineering,2000,29(1):8.(曲恒磊,魏海荣.静止空气中Ti Al断续氧化动力学[J].稀有金属材料与工程,2000,29(1):8.)

[37] Shimizu T,Iikubo T,Isobe S.Cyclic oxidation resistance of an intermetallic compound Ti Al[J].Materials Science and Engineering:A,1992,153(1):602.

[38] Taniguchi S,Shibata T,Itoh S.Oxidation behavior of Ti Al at high temperatures in purified oxygen[J].Materials Transactions,JIM,1991,32(2):151.

[39] Maurice V,Despert G,Zanna S,Josso P,Bacos M P,Marcus P.XPS study of the initial stages of oxidation ofα2-Ti3Al andγ-Ti Alintermetallic alloys[J].Acta Materialia,2007,55(10):3315.

[40] Lu W,Chen C L,Wang F H,Lin J P,Chen G L,He L L.Phase transformation in the nitride layer during the oxidation of Ti Al-based alloys[J].Scripta Materialia,2007,56(9):773.

[41] Zhao B,Wu J,Sun J,Tu B,Wang F.Oxidation kinetics of the nitrided Ti Al-based alloys[J].Materials Letters,2002,56(4):533.

[42] Dettenwanger F,Schumann E,Ruhle M,Rakowski J,Meier G.Microstructural study of oxidizedγ-Ti Al[J].Oxidation of Metals,1998,50(3-4):269.

[43] Lu W,Chen C L,He L L,Wang F H,Lin J P,Chen G L.TEM study of different stages of Ti-45Al-8Nb-0.2W-0.2B-0.02Y alloy oxidation at 900℃[J].Corrosion Science,2008,50(4):978.

[44] Taniguchi S,Zhu Y-C,Fujita K,Iwamoto N.TEM observations of the initial oxidation stages of Nb-ion-implanted Ti Al[J].Oxidation of Metals,2002,58(3-4):375.

[45] Copland E,Gleeson B,Young D.Formation of Z-Ti50Al30O20in the sub-oxide zones ofγ-Ti Al-based alloys during oxidation at 1000℃[J].Acta Materialia,1999,47(10):2937.

[46] GroβM,Kolarik V,Rahmel A.Scale formation onγ-Ti Al during oxidation at 800 and 900℃in air and in HE+20%O2[J].Oxidation of Metals,1997,48(1-2):171.

[47] Lu W,Chen C,Xi Y,Wang F,He L.The oxidation behavior of Ti-46.5Al-5Nb at 900℃[J].Intermetallics,2007,15(8):989.

[48] Jiang H,Hirohasi M,Lu Y,Imanari H.Effect of Nb on the high temperature oxidation of Ti-(0-50 at.%)Al[J].Scripta Materialia,2002,46(9):639.

[49] Haanappel V,Clemens H,Stroosnijder M.The high temperature oxidation behaviour of high and low alloyed Ti Al-based intermetallics[J].Intermetallics,2002,10(3):293.

[50] Lin J P,Zhao L L,Li G Y,Zhang L Q,Song X P,Ye F,Chen G L.Effect of Nb on oxidation behavior of high Nb containing Ti Al alloys[J].Intermetallics,2011,19(2):131.

[51] Lu W,Chen C,He L,Xi Y,Wang F.Effect of niobium on the oxidation behavior of Ti Al[J].Journal of Materials Research,2011,22(06):1486.

[52] Vojtěch D,Popela T,Kubásek J,Maixner J,Novák P.Comparison of Nb-and Ta-effectiveness for improvement of the cyclic oxidation resistance of Ti Al-based intermetallics[J].Intermetallics,2011,19(4):493.

[53] Terner M,Biamino S,Baudana G,Penna A,Fino P,Pavese M,Ugues D,Badini C.Initial oxidation behavior in air of Ti Al-2Nb and Ti Al-8Nb alloys produced by electron beam melting[J].Journal of Materials Engineering and Performance,2015,24(10):3982.

[54] Lu W,Chen C,Xi Y,Guo C,Wang F,He L.Tem investigation of the oxide scale of Ti-46.5Al-5Nb at 900℃for 50 h[J].Intermetallics,2007,15(5-6):824.

[55] Wu Y,Hwang S.Microstructural refinement and improvement of mechanical properties and oxidation resistance in epm Ti Al-based intermetallics with yttrium addition[J].Acta Materialia,2002,50(6):1479.

[56] Xiang L L,Zhao L L,Wang Y L,Zhang L Q,Lin J P.Synergistic effect of Y and Nb on the high temperature oxidation resistance of high Nb containing Ti Al alloys[J].Intermetallics,2012,27:6.

[57] Wu Y,Hagihara K,Umakoshi Y.Improvement of cyclic oxidation resistance of Y-containing Ti Al-based alloys with equiaxial gamma microstructures[J].Intermetallics,2005,13(8):879.

[58] Zhao L L,Li G Y,Zhang L Q,Lin J P,Song X P,Ye F,Chen G L.Influence of Y addition on the long time oxidation behaviors of high Nb containing Ti Al alloys at900℃[J].Intermetallics,2010,18(8):1586.

[59] Pilone D,Felli F,Brotzu A.High temperature oxidation behaviour of Ti Al-Cr-Nb-Mo alloys[J].Intermetallics,2013,43:131.

[60] Tang Z,Shemet V,Niewolak L,Singheiser L,Quadakkers W.Effect of Cr addition on oxidation behavior of Ti-48Al-2Ag alloys[J].Intermetallics,2003,11(1):1.

[61] Narita T,Izumi T,Yatagai M,Yoshioka T.Sulfidation processing and Cr addition to improve oxidation resistance of Ti Al intermetallics in air at 1173 K[J].Intermetallics,2000,8(4):371.

[62] Lee D,Park K,Nakamura M.Effects of Cr and Nb on the high temperature oxidation of Ti Al[J].Metals and Materials International,2002,8(3):319.

[63] Lee D-B.Effect of Cr,Nb,Mn,V,W and Si on high temperature oxidation of Ti Al alloys[J].Metals and Materials International,2005,11(2):141.

[64] Anada H,Shida Y.Effect of Mo addition on the oxidation behavior of Ti Al intermetallic compound[J].Materials Transactions,JIM,1995,36(4):533.

[65] Shida Y,Anada H.The effect of various ternary additives on the oxidation behavior of Ti Al in high-temperature air[J].Oxidation of Metals,1996,45(1):197.

[66] Pérez P,Jiménez J A,Frommeyer G,Adeva P.Oxidation behaviour of a Ti-46Al-1Mo-0.2Si alloy:the effect of Mo addition and alloy microstructure[J].Materials Science and Engineering:A,2000,284(1):138.

[67] Gong Z,Chen Z,Chai L,Xiang Z,Nie Z.Study oncyclic oxidation resistance of high niobium containing Ti Al base alloy with erbium[J].Acta Metallurgica Sinica,2013,49(11):1369.

[68] Zhang T B,Ding H,Deng Z H,Zhong H,Hu R,Xue X Y,Li J S.Synergistic effect of Nb and Mo on high temperature oxidation behavior of Ti Al-based alloys[J].Rare Metal Materials and Engineering,2012,41(1):33.(张铁邦,丁浩,邓志海,钟宏,胡锐,薛祥义,李金山.Nb,Mo对Ti Al基合金高温氧化行为的协同效应研究[J].稀有金属材料与工程,2012,41(1):33.)

[69] Zhu Y C,Zhang Y,Li X,Fujita K,Iwamoto N.The effect of niobium-ion implantation on the oxidation behavior ofγ-Ti Al alloys in static and flowing air[J].Oxidation of Metals,2001,55(1-2):119.

[70] Yoshihara M,Taniguchi S.Influence of ion implantation on oxidation behavior of Ti Al[J].International Journal of Modern Physics B,2006,20(25-27):4667.

[71] Yoshihara M,Taniguchi S,Zhu Y C.Effect of ion implantation on the oxidation resistance of Ti Al[J].Metallurgical and Materials Transactions A,2003,34(10):2253.

[72] Li X,Zhu Y-C,Fujita K,Iwamoto N,Matsunaga Y,Nakagawa K,Taniguchi S.Improvement of oxidationresistance ofγ-Ti Al alloy by high temperature Nb and Al ion implantation[J].Materials Transactions,JIM,2000,41(9):1157.

[73] Schütze M,Schumacher G,Dettenwanger F,Hornauer U,Richter E,Wieser E,M9ller W.The halogen effect in the oxidation of intermetallic titanium aluminides[J].Corrosion Science,2002,44(2):303.

[74] Donchev A,Gleeson B,Schütze M.Thermodynamic considerations of the beneficial effect of halogens on the oxidation resistance of Ti Al-based alloys[J].Intermetallics,2003,11(5):387.

[75] Liang W,Ma X X,Zhao X G,Zhang F,Shi J Y,Zhang J.Oxidation kinetics of the pack siliconized Ti Al-based alloy and microstructure evolution of the coating[J].Intermetallics,2007,15(1):1.

[76] Li X,Taniguchi S,Matsunaga Y,Nakagawa K,Fujita K.Influence of siliconizing on the oxidation behavior of aγ-Ti Al based alloy[J].Intermetallics,2003,11(2):143.

[77] Liang W,Zhao X.Improving the oxidation resistance of Ti Al-based alloy by siliconizing[J].Scripta Materialia,2001,44(7):1049.

[78] He Y H,Huang B Y,Qu X H,Liu Y X.Improve the high temperature oxidation resistance of Ti Al-based alloys by carburizing treatment[J].Chinese Journal of Materials Research,2009,10(6):603.(贺跃辉,黄伯云,曲选辉,刘业翔.渗碳处理提高Ti Al基合金高温抗氧化性[J].材料研究学报,2009,10(6):603.)

[79] Li Y Q,Xie F Q,Wu X Q.Microstructure and high temperature oxidation resistance of Si-Y co-deposition coatings prepared on Ti Al alloy by pack cementation process[J].Transactions of Nonferrous Metals Society of China,2015,25(3):803.

[80] Li Y Q,Xie F Q,Wu X Q,Li X.Microstructure and high temperature oxidation resistance of Si-Al-Y co-deposition coatings prepared on Ti Al alloy by pack cementation process[J].Journal of Inorganic Materials,2013,28(12):1369.

[81] Brou S Y,Siab R,Bonnet G,Grosseau-Poussard J L.On dipping ofγ-Ti Al in low-concentration phosphoric acid solution and consecutive oxidation resistance at 800℃[J].Scripta Materialia,2007,56(6):517.

[82] Brou S Y,Renault P O,Huvier C,Grosseau-Poussard J L,Bonnet G.In situ X-ray diffraction investigation on early stages of oxidation at 900℃ofγ-Ti Al dipped in a phosphoric acid solution[J].Journal of Applied Physics,2009,106(10):103502.

[83] Schumacher G,Dettenwanger F,Schütze M,Iberl A,Reil D.XRD investigations of the phosphorus effect on the oxidation of Ti Al alloys by high-resolution methods[J].Oxidation of Metals,2000,54(3-4):317.

[84] Brou Y S,Bonnet G,Grosseau-Poussard J L.Effect of a phosphoric acid treatment on the high temperature oxidation behaviour ofγ-Ti Al:an overall mechanism[J].Intermetallics,2011,19(7):887.

[85] Kimura S,Nishimura F,Kim J-H,Yonezawa S,Takashima M.Surface fluorination effects on Ti Al particle oxidation resistance[J].Journal of Fluorine Chemistry,2014,166:22.

[86] Gauthier V,Dettenwanger F,Schütze M,Shemet V,Quadakkers W.Oxidation-resistant aluminide coatings onγ-Ti Al[J].Oxidation of Metals,2003,59(3-4):233.

[87] Izumi T,Nishimoto T,Narita T.Superior long-termoxidation resistance of Ni-Al coated Ti Al alloys[J].Intermetallics,2005,13(7):727.

[88] Wang J,Kong L,Wu J,Li T,Xiong T.Microstructure evolution and oxidation resistance of silicon-aluminizing coating onγ-Ti Al alloy[J].Applied Surface Science,2015,356:827.

[89] Zhang X J,Li Q,Zhao S Y,Gao C X,Wang L,Zhang J.Improvement in the oxidation resistance of aγ-Ti Albased alloy by sol-gel derived Al2O3film[J].Applied Surface Science,2008,255(5):1860.

[90] Maecka J.Effect of an Al2O3coating on the oxidation process of aγ-Ti Al phase based alloy[J].Corrosion Science,2012,63:287.

[91] Braun R,Fr9hlich M,Leyens C,Renusch D.Oxidation behaviour of TBC systems onγ-Ti Al based alloy Ti-45Al-8Nb[J].Oxidation of Metals,2009,71(5-6):295.

[92] Braun R,Fr9hlich M,Braue W,Leyens C.Oxidation behaviour of gamma titanium aluminides with EB-PVD thermal barrier coatings exposed to air at 900℃[J].Surface and Coatings Technology,2007,202(4-7):676.

[93] Moser M,Mayrhofer P H,Clemens H.On the influence of coating and oxidation on the mechanical properties of aγ-Ti Al based alloy[J].Intermetallics,2008,16(10):1206.

[94] Wang C,Wang W,Zhu S,Wang F.Oxidation inhibition ofγ-Ti Al alloy at 900℃by inorganic silicate composite coatings[J].Corrosion Science,2013,76:284.

[95] Gao J,He Y,Gao W.Electro-codeposition of Al2O3-Y2O3composite thin film coatings and their high-temperature oxidation resistance onγ-Ti Al alloy[J].Thin Solid Films,2012,520(6):2060.

[96] Gao J,He Y,Gao W.Oxidation behavior ofγ-Ti Al based alloy with Al2O3-Y2O3composite coatings prepared by electrophoretic deposition[J].Surface and Coatings Technology,2011,205(19):4453.

[97] Liu X B,Wang H M.Microstructure,wear and hightemperature oxidation resistance of laser clad Ti5Si3/γ/Ti Si composite coatings onγ-Ti Al intermetallic alloy[J].Surface and Coatings Technology,2006,200(14-15):4462.

[98] Wang J,Kong L,Li T,Xiong T.Oxidation behavior of thermal barrier coatings with a Ti Al3bond coat onγ-Ti Al alloy[J].Journal of Thermal Spray Technology,2014,24(3):467.

[99] Bobzin K,Schlüfer T,Warda T,Brühl M,Linke T F.Improving long term oxidation protection forγ-Ti Al substrates[J].Materialwissenschaft und Werkstofftechnik,2011,42(11):1013.

[100] Xu Y,Miao Q,Liang W P,Yang J J,Yao Z J.Interdiffusion performance and oxidation behaviours of nicraly/Al coatings onγ-Ti Al[J].Surface Engineering,2014,30(1):64.

[101] Xu Y,Liang W,Miao Q,Jiang Q,Ren B,Yao Z,Zhang P,Wei D.High temperature oxidation behaviour of Al2O3/Al composite coating onγ-Ti Al[J].Surface Engineering,2015,31(5):354.

[102] Ross I M,Rainforth W M,Zhou Z,Walker J C,Reinhard C,Ehiasarian A P,Hovsepian P E,Braun R.Oxidation performance of nano-scale multilayer coatings onγ-Ti Al[J].Journal of Physics:Conference Series,2008,126:012022.