高强超声场对Al-Si活塞合金凝固特性及显微组织的影响

来源期刊:稀有金属2018年第7期

论文作者:郭永春 董雄博 李建平 夏峰 杨伟 白亚平

文章页码:713 - 721

关键词:Al-Si合金;组合滤波法;凝固特性;活塞;显微组织;

摘 要:通过对Al-11.5Si-4Cu-2.6Ni-1Mg-0.45Fe的活塞合金熔体进行超声均匀化处理(处理温度720℃,超声功率分别为0,900,1500,2400,3000 W),研究了施加到熔体的超声功率对合金凝固特性及显微组织的影响,提出了一种合金凝固冷却曲线特征值提取的数据处理方法,即运用Matlab软件对冷却曲线的一阶微分进行算术平均值过滤,二阶微分进行离散傅里叶变换过滤,采用微分热分析法快速提取冷却曲线特征值;对实验结果和冷却曲线分析发现,随着施加到熔体的超声功率的增加,初生Si析出温度、共晶反应温度升高,凝固进程加快;初生Si尺寸逐渐减小,形状越趋于圆整,体积分数降低,共晶硅长度逐渐缩短且发生钝化,α-Al相树枝晶二次枝晶间距增大,在超声功率1500 W时有明显的等轴化趋势。但功率提高到3000 W时,初生Si有明显的粗化趋势。超声能量的施加,影响了凝固过程,达到了细化初生Si和共晶Si,改善α-Al相形貌的目的。

网络首发时间: 2018-02-28 15:47

稀有金属 2018,42(07),713-721 DOI:10.13373/j.cnki.cjrm.xy17110002

郭永春 董雄博 李建平 夏峰 杨伟 白亚平

西安工业大学材料与化工学院

通过对Al-11.5Si-4Cu-2.6Ni-1Mg-0.45Fe的活塞合金熔体进行超声均匀化处理 (处理温度720℃, 超声功率分别为0, 900, 1500, 2400, 3000 W) , 研究了施加到熔体的超声功率对合金凝固特性及显微组织的影响, 提出了一种合金凝固冷却曲线特征值提取的数据处理方法, 即运用Matlab软件对冷却曲线的一阶微分进行算术平均值过滤, 二阶微分进行离散傅里叶变换过滤, 采用微分热分析法快速提取冷却曲线特征值;对实验结果和冷却曲线分析发现, 随着施加到熔体的超声功率的增加, 初生Si析出温度、共晶反应温度升高, 凝固进程加快;初生Si尺寸逐渐减小, 形状越趋于圆整, 体积分数降低, 共晶硅长度逐渐缩短且发生钝化, α-Al相树枝晶二次枝晶间距增大, 在超声功率1500 W时有明显的等轴化趋势。但功率提高到3000 W时, 初生Si有明显的粗化趋势。超声能量的施加, 影响了凝固过程, 达到了细化初生Si和共晶Si, 改善α-Al相形貌的目的。

中图分类号: TG146.21

作者简介:郭永春 (1972-) , 男, 山西阳泉人, 教授, 研究方向:轻合金基复合材料;电话:13519108385;E-mail:yc-guo@163.com;

收稿日期:2017-11-02

基金:装备预研领域基金重点项目 (6140922010301);陕西省创新人才推进计划-科技创新团队项目 (2017KCT-05);陕西省教育厅重点实验室科研计划项目 (16JS044);国家自然科学基金项目 (51705391);陕西省教育厅专项科学研究计划项目 (17JK0383) 资助;

Guo Yongchun Dong Xiongbo Li Jianping Xia Feng Yang Wei Bai Yaping

School of Materials and Chemical Engineering, Xi'an Technological University

Abstract:

The piston alloy ( Al-11. 5 Si-4 Cu-1 Mg-2. 6 Ni-0. 45 Fe) was ultrasonically processed at 720 ℃ with the ultrasonic power of0, 900, 1500, 2400 and 3000 W, respectively. The effect of ultrasonic power on the solidification characteristics and microstructure of alloy was analyzed. A new data processing method of characteristic value collecting from solidification cooling curves was put forwarded, which used Matlab on first order differential arithmetic mean filtering for the cooling curve, and second order differential discrete Fourier transform filtering, rapid extraction of cooling curve characteristic value with differential thermal analysis method. The results showed that: the temperature of primary silicon precipitation and the eutectic reaction increased, and the solidification process was also accelerated with ultrasonic power increasing. The size and volume fraction of primary Si gradually decreased, and its shape became more and more rounded. The length of eutectic Si became shortened gradually and the passivation also occurred. The secondary dendrite spacing of α-Al phase dendrites increased with ultrasonic power increasing, equiaxed tendency appeared at 1500 W ultrasonic power. However, when the power was raised to 3000 W, the primary silicon showed obvious roughening tendency. By the application of ultrasonic energy, the solidification process was affected, which induced the primary Si and eutectic Si were refined, and the morphology of α-Al phase was also improved.

Keyword:

Al-Si alloy; combined filter method; solidification characteristics; piston; microstructure;

Received: 2017-11-02

近共晶Al-Si合金具有良好的耐磨性、耐蚀性和低的热膨胀系数, 高温下优异的力学性能, 在汽车发动机活塞方面已得到广泛应用。这类多元AlSi合金一般含有Si (11%~13%) , Cu (0.5%~5.5%) , Mg (0.6%~1.3%) , Ni (0.5%~3.0%) , Fe (<1.3%) , 以及Mn (<1.0%) [1]。活塞长期在高温、高压、磨损严重的环境中做高速往复运动, 疲劳破坏问题突出, 是活塞失效的主要原因之一, 由于疲劳破坏具有不可预见性和突发性, 往往会给车辆发动机造成严重危害。研究发现, 疲劳裂纹一般萌生于大尺寸、不规则初生Si处[2,3,4]。目前细化初生Si, 改善初生Si形貌, 被认为是提高该材料疲劳寿命的有效手段。

对于近共晶Al-Si活塞合金, 变质处理虽然具有细化初生Si的作用, 但是细化作用有限, 而超声外场这一方法不仅具有细化初生Si的作用, 而且不改变合金的原有成分、无污染、设备简单、操作方便等其他方法不可替代的优点[5]。Kotadia和Das[6]研究了超声场对亚共晶和过共晶Al-Si合金显微组织的影响, 研究发现, 超声处理可以提高初生Si、共晶硅形核温度, 细化初生Si, 促使板条状共晶硅球化转变;Jung等[7]研究了0.4 k W超声功率对近共晶Al-Si活塞合金机械性能的影响, 结果表明超声处理可以细化初生Si、共晶硅、Mg2Si等合金第二相, 和未施加超声场相比, 25和350℃的抗拉强度有显著提高。目前, 超声场处理金属熔体的研究主要包括超声场细化晶粒、减少树枝晶, 宏观偏析和气孔等方面[8,9,10]。但是超声功率基本都集中在0~900 W之间, 更高功率的超声场对金属熔体的作用鲜见文献报道。

因此本课题使用0, 900, 1500, 2400, 3000 W不同功率的超声波处理近共晶Al-11.5Si-4Cu-2.6Ni-1Mg-0.45Fe活塞合金熔体。采用微分热分析法对凝固特征值进行提取, 研究超声功率对活塞合金凝固特性的影响;使用Image Pro Plus6.0软件对活塞合金显微组织 (初生Si, 共晶硅, α-Al枝晶) 尺寸进行测量, 分析不同功率超声对活塞合金显微组织的影响。

1 实验

实验所用的Al-11.5Si-4Cu-2.6Ni-1Mg-0.45Fe (质量分数, 下同) 活塞合金采用井式坩埚电阻炉熔炼。将按一定比例配好的铝和纯硅放入2 kg石墨坩埚中, 加热至700℃熔化, 然后加入Al-50Cu, Al-10Ni, Al-20Fe等中间合金以及0.35%La-Ce混合稀土和纯Mg, 纯镁用纸包裹后用压入金属熔体内, 待其完全熔化后, 温度升至750℃加入1%磷盐变质剂, 搅拌均匀, 待温度降至730℃加入1.5%C2Cl6除气剂, 搅拌均匀后静置5 min, 除去表面浮渣, 待温度降至720℃时进行超声场处理, 超声功率分别为0, 900, 1500, 2400, 3000 W, 超声头伸入熔体液面下20 mm, 超声处理120 s后立即用热分析仪测量合金凝固过程中的温度变化曲线。熔体超声处理装置示意图如图1所示。

对比的金相试样均取自底部中心同一位置, 离底部9 mm处, 截面与圆锥轴线垂直。经打磨和抛光后用体积分数为0.5%HF溶液进行腐蚀, 采用金相显微镜 (OM) 和扫描电镜 (SEM) 进行显微组织观察。

用Image Pro Plus6.0软件测量初生Si面积、周长, 求其平均值, 通过式 (1) 和式 (2) 计算初生Si平均等积圆直径和平均形状因子[11]。每个功率下测量50个共晶硅的长度和宽度, 求其平均值, 将初生Si的面积分数近似作为体积分数。

式中, D为初生Si平均等积圆直径, A为初生Si面积, P为初生Si周长, K为初生Si平均形状因子。D越小, 初生Si颗粒越小, K越小, 初生Si越趋于圆整。

图1 超声处理实验装置示意图Fig.1 Schematic of experiment arrangement of ultrasonic treat-ment

2 结果与讨论

2.1 冷却曲线特征值的提取及数字滤波

研究超声场对Al-Si活塞合金凝固特性的影响时, 主要是研究超声场对Al-Si活塞合金初生Si析出温度TL, 共晶转变温度Teu以及共晶转变时间teu的影响。

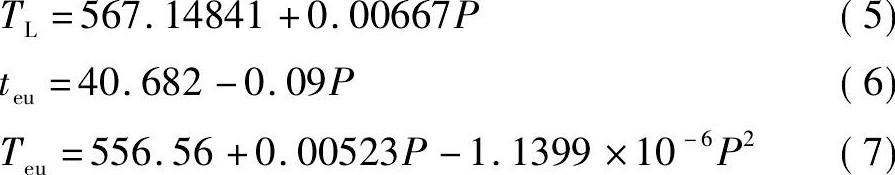

在合金凝固过程中, 仅仅观察冷却曲线并不能确定熔体凝固冷却过程中的各个特征值, 因此还需求取冷却曲线的一阶微分, 得到冷却速度与时间的关系, 由于实验合金为Al-11.5Si-4Cu-2.6Ni-1Mg-0.45Fe近共晶多元Al-Si活塞合金, 其凝固初始温度为初生Si相析出温度, 但实际凝固过程中初生Si析出时固相率很小, 冷却曲线不会有明显变化, 其一阶微分曲线变化也很小, 很难确定凝固初始温度的准确位置, 所以需对冷却曲线进行二阶微分, 得到冷却加速度随时间变化的关系, 其反映了凝固过程中相变引起的热量变化, 变化的极值点为凝固特征点。凝固特征温度的具体分析方法如图2所示, 当金属液凝固开始且大量形核时, 会释放大量结晶潜热, 导致冷却速度降低变缓, 则对应二次微分曲线的突变点, 即d2T/dt2的最大值为凝固初始温度;共晶反应开始时, 结晶潜热的释放与系统热量的散失相互抵消, 此时d T/dt=0, 因此可确定共晶开始温度Teu, 共晶结束温度Ts可由d T/dt的负峰值确定, teu为共晶反应时间, 指从Teu开始到Ts结束的一段时间[12], 提取特征值的流程图如图3。

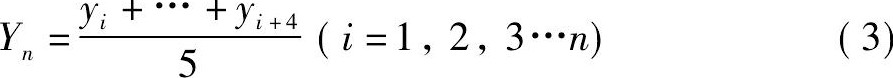

图2中可以看到冷却曲线的一阶微分曲线和二阶微分曲线上下波动比较剧烈, 不利于特征值提取, 因此需要对微分曲线进行数字滤波处理, 本文在Matlab软件平台上进行编程, 对一阶微分曲线采用算数平均滤波处理[13], 算术平均滤波可降低信号上下波动, 使信号曲线更加平滑, 但同样也会去除真实信号, 通过对滤波前后的一次微分曲线和特征值进行对比, 取连续5个数据求取平均值, 公式为

图2 近共晶Al-Si活塞合金特征值提取Fig.2Characteristic value extraction of near-eutectic Al-Si piston alloy

图3 特征值提取流程图Fig.3 Flow chart of extracting characteristic value

式中, Yn为第n次滤波输出值, yi为第i次采样值。

对于二阶微分采用算术平均滤波取5个数据取平均值曲线上下波动依然剧烈, 取10个数据取平均值曲线提取特征值与未滤波时相比相差太大。故采取离散傅里叶变换过滤, 通过与滤波前二次微分曲线和特征值对比, 设定采样频率为1, 截断频率为0.2, 公式为:

式中, DFT表示离散傅里叶变换, X (n) 为长度为n的有限长序列, N为取样个数, n为采样值, k为采样值, 0≦0≤N-1, WNkn=e-j2π/N, 表示抽样频谱。图4为冷却曲线与其滤波后相应的一阶微分曲线二阶微分曲线, 通过图2, 4微分曲线滤波前后对比发现, 滤波后, 一阶微分曲线和二阶微分曲线微分相对于滤波前上下波动剧烈程度变小。

图4 滤波后冷却曲线与一阶二阶微分曲线Fig.4 Cooling curve, the first order and second order differen-tial curve after filtering

将Matlab处理后的数据导入origin软件中作图, 如图4所示。原始冷却曲线必须放大显示, 通过反复观察图像和分析比较温度变化数据, 可以确定冷却曲线特征值, 过程复杂不直观, 准确度较差。微分处理和滤波处理后冷却曲线可直接观察获得较准确的相变特征值, 并可通过人工识别程序数据检查所获得数据的准确性, 比较图3中曲线, 可以看到图像观察和数据观察TL分别为570和568.3℃;Teu分别为558和556.6℃;teu分别为41.2和40 s, 因此, 滤波后图像观察和通过数据观察所获得的特征值差距不大, 因此这种数据处理方法是可行的, 也是比较直观简便准确的。

2.2 熔体超声处理对Al-Si活塞合金凝固特性的影响

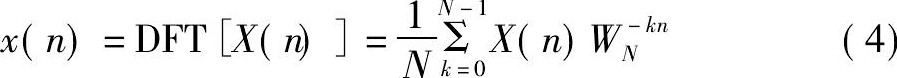

由图5 (a~e) 不同功率熔体超声处理曲线采用微分热分析法分析, 得到不同功率下合金凝固过程的特征温度, 如表1所示。将各功率凝固初始温度TL、共晶开始温度Teu以及共晶时间teu实验值点进行数学拟合, 图6 (a~c) 分别为为超声功率与Al-Si活塞合金凝固初始温度TL、共晶时间teu以及共晶开始温度Teu的关系, 图6中虚线为拟合曲线。

通过orgin数学拟合得到如下公式:

式中, P为超声功率。为了判断拟合函数的可靠性, 引入相关系数R, R→1, 说明拟合结果误差越好, 式 (5~7) 相关系数R分别为0.98438, 0.98913以及0.99578。这说明3组数据拟合结果误差不大, 实验点与拟合曲线基本吻合, 由式 (5) 及图6 (a) 中曲线走势得, 随着功率的增加, 凝固初始温度逐渐提高。

由图6 (b) 曲线走势可以看出, 随着超声波功率的增加, 共晶反应时间越来越短, 这说明熔体超声处理后合金凝固进程加快。

由图6 (c) 知, 随着超声波功率的增加, 共晶开始温度逐渐升高, 900 W时Teu比未处理时有大幅度提高, 此后1500, 2400, 3000 W共晶开始温度变化不大, 都在562℃左右。这说明熔体超声处理可以使共晶平台升高, 使共晶反应更容易进行, 熔体在较小的过冷度下即可进行共晶反应。

图5 不同超声功率处理下活塞合金冷却曲线以及相应的微分曲线Fig.5 Solidification and derivation curves of piston alloy treated at different ultrasonic power values (a) P=0 W; (b) P=900 W; (c) P=1500 W; (d) P=2400 W; (e) P=3000 W

图6 超声功率与凝固参数关系Fig.6 Relationship between ultrasonic power and solidification parameters

(a) Ultrasonic power-Solidification initial temperature; (b) Ultrasonic power-Eutectic time; (c) Ultrasonic power-Eutectic temperature

表1 Al-11.5Si-4Cu-2.6Ni-Mg-0.45Fe活塞合金凝固特征温度Table 1 Al-11.5Si-4Cu-2.6Ni-Mg-0.45Fe piston alloy so-lidification characteristic temperatures 下载原图

表1 Al-11.5Si-4Cu-2.6Ni-Mg-0.45Fe活塞合金凝固特征温度Table 1 Al-11.5Si-4Cu-2.6Ni-Mg-0.45Fe piston alloy so-lidification characteristic temperatures

2.3 超声场对活塞合金凝固组织的影响

Si含量为11.5%的活塞合金, 凝固组织主要由块状深灰色的初生Si、针状的共晶硅以及一些浅灰色的第二相组织和α-Al相树枝晶组成, 图7为Al-Si活塞合金在720℃下经过不同功率超声处理120 s时的凝固组织, 图8 (a, b) 分别为超声功率与初生Si, 共晶硅尺寸之间的关系。从图7 (a) 可以看出, 未经超声处理合金的显微组织初生Si有明显的偏聚现象, 且比较粗大, 等积圆直径为21.6μm, 体积分数为2.1%, 形状因子为0.61, 共晶硅呈针状, 平均长度为19.6μm, 宽度为0.92μm, α-Al相为树枝晶, 二次枝晶间距为9.7μm, 树枝晶杂乱交错, 形态大小不均匀。当超声功率增加到900 W时, α-Al相树枝晶一次枝晶主干长度缩短, 初生Si尺寸变小, 为18.8μm, 且分布均匀, 体积分数明显降低, 为1.8%, 这说明超声场可以抑制初生Si的析出;共晶硅长度变短, 宽度增大, 有明显的粗化现象。由图7 (c, d) 可以看出, 当超声功率逐渐增加到1500和2400 W时, 初生Si渐渐趋于圆整, 尺寸逐渐减小, 且分布均匀, 等积圆直径从16.74μm减小到14.2μm, 体积分数从1.5%降低到1.3%, 形状因子从0.72提高到0.75, 形状越趋于圆整, 共晶硅长度从13.5μm降低到8.6μm, 宽度从1.75μm增加到1.84μm, α-Al相树枝晶二次枝晶间距相对于未施加超声场时明显增大, 有明显的等轴化趋势。当超声功率达到3000 W时, 初生Si等积圆直径为15.4μm, 虽然比未施加超声处理时细小, 但与2400 W超声功率处理时相比略有增加, 体积分数为1.26%, 相比于2400 W时略有降低, 此时共晶硅基本呈细小颗粒分布在基体中。通过以上分析可以知道, 活塞合金在720℃超声处理120 s时对初生Si、共晶硅以及α-Al枝晶都有不同程度的细化作用。

图7 不同超声功率处理的活塞合金显微组织织Fig.7 Microstructure of piston alloy treated at different ultrasonic powers

(a) P=0 W; (b) P=900 W; (c) P=1500 W; (d) P=2400 W; (e) P=3000 W

图8 超声功率与初生Si共晶硅尺寸的关系Fig.8 Relation between ultrasonic power and primary and eutectic silicon size

(a) Relation between ultrasonic power and diameter, shape factor, area score of primary silicon; (b) Relation between ultrasonic power and eutectic silicon size

2.4 分析讨论

当对Al-Si活塞合金进行熔体超声处理时, 会产生空化效应和声流效应。空化效应主要指金属熔体在周期性交变声场的作用下, 在声场的负压区内, 金属熔体受到拉应力, 当超声强度足够大时, 金属熔体所受的拉应力将大于熔体张力, 熔体的薄弱部位将会被撕裂而产生大量气泡, 形成空化泡, 空化泡在超声场的作用下进行复杂的非线性振动, 当空化泡的谐振频率大于声源频率时, 空化泡将会以极高的速度闭合或崩溃[14]。当超声波沿变幅杆进入熔体中时, 产生的空化泡气核临界半径与声压强度的关系满足式 (8) [15]:

式中, Rmin为某一声压下空化泡临界气核半径, Pm为超声波产生的声压, P0为常数, σ为金属熔体表面张力。由式 (8) 可以看出, 超声波产生的声压Pm越大, 则空化泡气核临界半径越小, 即声压越大, 越容易产生空化泡。

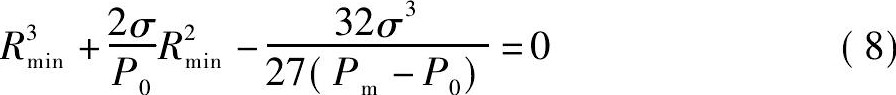

在空化泡形成和长大的过程中会从金属熔体中吸收热量, 使空化泡周围产生过冷区域, 此外空化泡的溃灭会产生局部高压, 由Claperon方程[16]:

式中, Tm为理论结晶温度, ΔV为单位体积变化, ΔH为相变潜热, ΔP为压力变化值, ΔT为压力改变引起的凝固点变化值。可知, 随着超声功率的增加, 空化效应越强, ΔP随之增大, 熔体凝固点整体升高, 有效过冷度随之增加, 从而也能导致晶核形成。当活塞合金720℃进行不同功率熔体超声处理120 s时, 随着超声功率的增加, 初生Si析出温度越来越高, 这是由于随着超声波功率的增加, 其产生的声压越来越大, 空化泡也越来越多, 空化效应随之增强, 则当空化泡溃灭时产生的压力随之增大, 即ΔP增大, 初生Si析出温度随之也越来越高。当超声功率增加到3000 W时, 相对于未施加超声场时初生Si形核温度提高了20.1℃。

此外, 超声场对固-液界面也会产生扰动, 这种受干扰的界面在纯数学并且具有无限小的振幅下, 且忽略扩散场时可以用一个正弦函数简单描述, 如图9所示, 图9中ε为振幅, λ为波长, Tf为合金熔点, Td为界面凹谷温度, Tt为界面尖端温度。合金凝固时, 合金液在超声振动下, 由于超声场对液-固界面的作用, 将会使液-固界面扰动的振幅ε被放大, 界面就会出现显著地尖端和凹谷, 将会增加熔体中局部温度梯度, 初生Si将会相对于未施加超声场时提前析出。随着超声场功率的增加, 界面受扰动的振幅将会越来越大, 这将会增加熔体中局部温度梯度, 初生Si析出温度也越来越高。

另外, 超声场与金属熔体发生交互作用时, 将会使熔体从声源处形成一定的压力梯度, 从而熔体在这种压力梯度下产生一个流体的喷流运动, 这就是声流效应。声流效应将会在金属熔体中形成环流, 超声波功率越大, 这种环流速度越快, 则熔体凝固前沿温度场也将更加均匀, 从而凝固前沿相变驱动力也将越大, 共晶时间越来越短。此外, 超声场对共晶凝固界面的扰动也将增加共晶过冷度, 使共晶时间随着超声功率的增加越来越短。

Al-Si合金组织细化方法主要机制有加入变质剂, 增加初生Si异质形核点, 促进形核, 增加形核率;快速凝固, 增加过冷度;熔体外场处理, 熔体结构受到振动、温度等作用而发生改变, 从而影响合金凝固组织。本实验中, 不同功率的熔体超声处理时, 合金组织形貌明显不同, 这说明超声功率是影响合金组织形貌的主要因素。

图9 固-液界面上的扰动示意图Fig.9 Solid-liquid interface disturbance diagram[17]

超声波在熔体中作用时, 空化泡的溃灭会使金属熔体局部产生高温高压及高强冲击波, 这种高温高压及高强冲击波会使熔体结构产生变化, 破坏Al-Si合金熔体中的Si-Si键, 削弱Si原子团簇的聚集程度[18], 减小Si-Si原子团簇的尺寸和数目, 从而抑制初生Si的析出, 减小初生Si的尺寸。此外Abdel-Rehim等[19]曾提出, 液相线和固相线越接近, 超声细化效果越不好, 也就是说如果液相线和固相线距离越远, 结晶范围越宽, 超声细化效果越好。由不同功率熔体超声处理冷却曲线可得, 超声场处理可以获得比较大的结晶温度间隔, 超声波功率越大, 合金结晶温度间隔越大, 合金元素在液-固两相区停留时间越长, 这更有利于超声场对于金属熔体的作用, 此时在液固两相区空化泡溃灭时产生的高温高压及高强冲击波[14], 会破碎枝晶, 使得合金凝固过程中α-Al相的形核核心增多。生长时间变短, 因此α-Al相树枝晶随着超声功率的增加二次枝晶间距逐渐增大。此外这种高强冲击波形成的液流会破碎已经析出的初生Si并使其形貌趋于圆整, 并且在声流效应的作用下, 金属熔体会形成环流, 使整个熔体的温度分布和溶质分布更加均匀, 则初生Si的形核和生长速度也将更加趋于一致, 初生Si形貌也将更加趋于圆整, 破碎的初生Si在熔体环流作用下将更加均匀的分布在合金熔体中。其次超声波处理金属熔体时会发生能量损耗, 损耗的能量被金属熔体吸收转化为热能, 超声功率越大, 转化的热能也将越多[20], 当超声功率达到3000 W时, 熔液吸收超声场损耗的能量转化的热能增加, 致使熔体温度下降速率减缓, 初生Si生长时间延长, 初生Si大小相对于2400 W时有明显的粗化现象。

超声场会减小Al-Si合金熔体中Si-Si原子团簇的尺寸, 在共晶反应时, 细小的Si颗粒会附着到附近尺寸比较大的共晶硅上, 从而共晶硅的平均宽度会增加。其次在金属熔体中的空化效应和声流效应均化了整个合金熔体的温度场和溶质场, 降低了液—固界面各向异性程度, 抑制了共晶硅的择优生长, 使共晶硅由长针状转化为短棒状并且钝化。此外超声波对共晶硅液-固界面会产生一定的扰动作用, 这种扰动会使共晶硅液-固界面产生局部过冷, 共晶反应提前进行。

3 结论

1.对冷却曲线的一阶微分采用算数平均滤波, 二阶微分采用离散傅里叶变换滤波可滤除各种干扰信号, 使微分曲线更加平滑, 从冷却曲线与微分曲线的关系图中更容易提取特征值。

2.720℃不同功率熔体超声处理120 s时, 随着超声功率的增加, 初生Si析出温度越来越高;共晶时间越来越短, 凝固进程加快;共晶温度在0~900 W时提高最大, 随后超声功率在1500~3000 W时共晶温度变化不大, 这说明熔体超声处理可使共晶反应更容易进行。

3.超声处理功率对显微组织细化效果显著, 当超声功率为2400 W时, 熔体温度为720℃超声处理120 s时, 初生Si的等积圆直径相对于未处理时从21.6μm降低到14.2μm, 体积分数从2.1%降低到1.3%, 形状也趋于圆整;共晶硅长度从19.6μm降低到8.6μm, 宽度从0.92μm增加到1.84μm, 共晶硅逐渐转化为短棒状, 且发生钝化。施加超声场后α-Al相树枝晶二次枝晶间距相对于未施加超声场时明显增大。当超声功率逐渐增大达到3000 W时, 初生Si有粗化趋势, 共晶硅基本呈细小颗粒分布在基体中。

参考文献