文章编号: 1004-0609(2006)03-0482-06

等离子体喷涂纳米结构热障涂层微观组织及性能

林 锋1, 于月光1, 蒋显亮2, 曾克里1, 任先京1, 李振铎1

(1. 北京矿冶研究总院 金属材料研究所, 北京 100044;

2. 中南大学 材料科学与工程学院, 长沙 410083)

摘 要: 以纳米结构氧化钇部分稳定的氧化锆热喷涂粉末为原料, 采用大气热等离子体喷涂法制备了纳米结构热障涂层。 利用扫描电子显微镜和X射线衍射仪对粉末原料及涂层的微观组织和结构进行分析, 并对涂层的结合强度及热导率进行测定。 结果表明, 纳米结构热障涂层具有优异的性能, 热导率为1.1W/(m·K), 界面结合强度为47MPa。 并分析了涂层纳米结构组织对涂层性能的影响, 明确了优化涂层微观组织结构和提高涂层性能的具体方法。

关键词: 纳米结构热障涂层; 等离子体喷涂; 氧化钇部分稳定氧化锆 中图分类号: TG174

文献标识码: A

Microstructures and properties of

nanostructured TBCs fabricated by plasma spraying

LIN Feng1, YU Yue-guang1, JIANG Xian-liang2,

ZENG Ke-li1, REN Xian-jing1, LI Zhen-duo1

(1. Sub-institute of Metal Materials,

Beijing General Research Institute of Mining and Metallurgy, Beijing 100044, China;

2. School of Materials Science and Engineering, Central South University,

Changsha 410083, China)

Abstract: The nanostructured thermal barrier coatings (TBCs) were fabricated by atmospheric plasma spraying (APS) with nanostructured yttrium partially stabilized zirconia (YPSZ) powder feedstocks. Scanning electron microscopy (SEM) and X-ray diffraction (XRD) were applied to analyze the microstructures and phase compositions of the nanostructured powder feedstocks and coating. The results show that the thermal conductivity of the TBCs is 1.1W/(m·K) and the bonding strength of the TBCs is 47MPa. The model of the bonding strength and thermal conductivity of the nanostructured TBCs was presented. The relation between microstructures and properties of the nanostructured TBCs was discussed. And finally, the way of optimizing microstructure and increasing properties of nanostructure TBCs was defined.

Key words: nanostructured thermal barrier coatings; plasma spraying; yttrium partially stabilized zirconia

为了降低航天航空发动机的燃料消耗, 提高推力/质量比, 大量采用各种功能涂层来提高燃气发动机的工作温度、 使用性能和使用寿命 [1-4]。 合理准确地使用热障涂层可以将发动机的工作温度提高200℃。 氧化钇部分稳定的氧化锆由于具有较低的热导率和与高温合金基体接近的热膨胀系数而成为热障涂层的最佳材料, 并已成功地应用于燃气发动机的燃烧室和涡轮机叶片 [5-7]。

传统Y2O3部分稳定ZrO2微米结构热障涂层的脆性严重, 涂层与基体的结合强度低。 等离子体喷涂制备的纳米结构热障涂层在力学性能及热导率等方面均有明显改善, 因而成为国内外研究的热点[8-11]。 为了克服纳米晶粉末松装密度小、 流动性差等缺点, Y2O3部分稳定ZrO2纳米粉末必须经过再处理后才能进行等离子体喷涂制备性能优异的纳米结构热障涂层[12, 13]。 国内外学者对等离子体喷涂纳米结构热障涂层的相组成、 微观组织结构和性能提高等方面的研究很不明确[14-16]。

本文作者采用纳米结构8%Y2O3(质量分数)部分稳定的ZrO2大颗粒球形粉末, 通过大气等离子体喷涂法制备了纳米结构热障涂层, 并对制备涂层的组织、 结构及性能进行了分析。

1 实验

1.1 等离子体喷涂制备纳米结构热障涂层

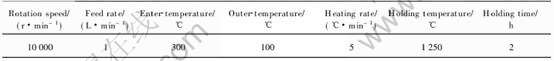

纳米晶粉末进行喷雾干燥、 热处理等再处理的工艺参数如表1所列。 最终得到等离子体喷涂用的纳米结构粉末原料。 不锈钢基体(30mm×50mm×1.5mm)首先经过清洗去除污渍, 然后喷砂进行表面处理, 最后用于等离子体喷涂制备纳米结构热障涂层。 等离子体喷涂系统为Metco3MB, 等离子体喷涂参数如表2所列。

1.2 微观组织结构及性能测定

利用JEOL X-650型扫描电子显微镜对粉末原料及涂层的微观形貌进行分析。 利用D500X型X射线衍射仪对粉末原料和涂层的相组成进行分析, 应用X射线衍射分析结果进行晶粒尺寸测定。

粉末原料和涂层平均晶粒尺寸应用谢乐公式B(2θ)=kλ/Dcosθ进行计算。 其中B(2θ)为衍射峰的半高宽; k为常数, 为0.89; λ为Cu Kα的波长; D代表平均粒径; θ为布拉格角。

在电子试样拉伸机上, 采用GB8642—88标准对涂层的结合强度进行测定。 涂层热导率的测定采用激光闪耀法在DUPONT 9900型热物性分析仪上进行, 实验结果取样品5次测定的平均值。

2 结果与分析

2.1 粉末原料及涂层相结构分析及晶粒尺寸计算

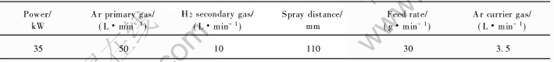

粉末原料和涂层的X射线衍射结果如图1所示。 粉末原料由稳定的四方相以及10%左右的单斜相组成, 而等离子体喷涂制备的涂层中没有单斜相的存在。 在等离子体喷涂过程中, 经过等离子体火焰的高温加热使所有颗粒的相转变为四方相和立方相。 颗粒撞击到基体后, 由于起相稳定作用氧化钇的存在, 使得涂层中立方相c转变为无扩散相转变的四方相t′, 同时原有的四方相t在涂层中得以保留至室温。 因此, 最终在涂层中出现的只有四方相t相和无扩散相转变的四方相t′相, 而没有立方相c和单斜相m的存在。

应用谢乐公式计算平均晶粒尺寸前需进行峰的筛选。 粉末原料及涂层以四方相为主, 当衍射角为30°、 35°、 50°、 60°、 63°和74°时, 晶面指数分别为(111)、 (002)(200)、 (202)(220)、 (113)(311)、 (222)、 (004)(400)。 由于2θ为35°、 50°、 60°和74°时的晶面指数有重合现象, 将使峰宽发生变化。 利用Lima等[17]的选峰方法选取2θ为63°时的峰进行平均晶粒尺寸计算。 将粉末原料及涂层的 (222)峰放大后(见图1(b)), 应用谢乐公式进行计算, 可知粉末原料的平均晶粒尺寸为60nm, 涂层的平均晶粒尺寸为40nm。

表1 等离子体喷涂用纳米结构粉末原料制备工艺参数

Table 1 Parameters of fabricating nanostructured PSZ feedstocks

表2 等离子体喷涂制备纳米结构热障涂层工艺参数

Table 2 Parameters of plasma spraying as fabricating nanostructured TBCs

图1 纳米结构粉末原料及涂层X射线衍射谱

Fig.1 XRD patterns of nanostructured feedstocks(1) and coatings(2)

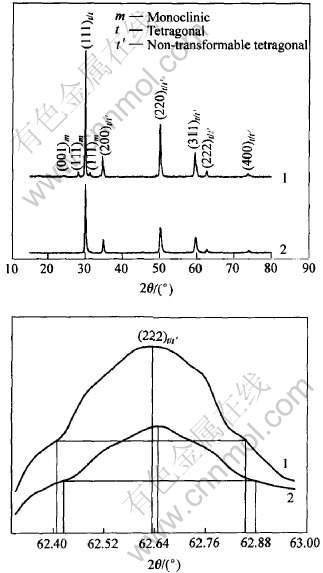

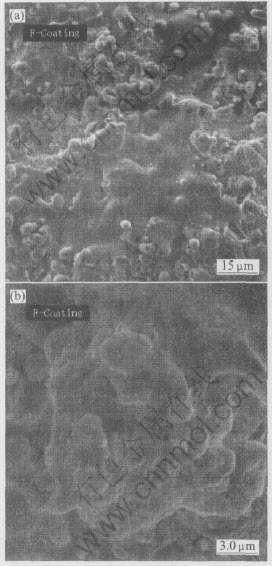

2.2 粉末原料及涂层微观组织结构分析

本研究所制备的8%Y2O3部分稳定的ZrO2粉末原料的颗粒尺寸约为45μm, 基本上为球形, 粉末具有纳米结构, 粉末原料的流动性好, 松装密度、 振实密度高, 适于进行等离子体喷涂。 粉末原料的SEM像如图2所示。

图2 纳米结构Y2O3部分稳定ZrO2粉末原料的SEM像

Fig.2 SEM images of nanostructured Y2O3 partially stabilized ZrO2 powder feedstocks

由图2可看出, 45μm粉末中存在0.3~0.5μm的亚微米颗粒的亚结构。 结合X射线衍射分析结果可知, 亚微米颗粒内仍然存在纳米结构亚晶结构。

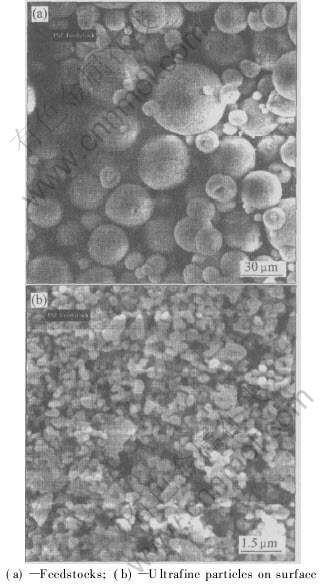

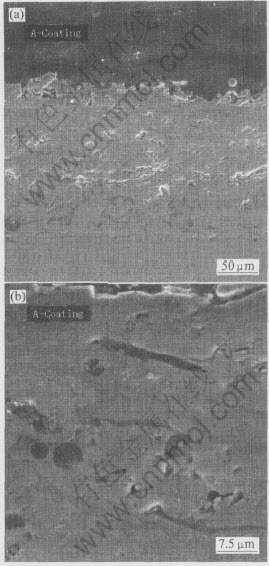

在等离子体喷涂制备涂层过程当中, 纳米结构粉末原料部分熔化失去原有的纳米结构, 粉末原料熔化后, 失去纳米结构的部分在涂层中形成微米尺寸的片状区域, 未被熔化的部分则保留了原有的纳米结构直至沉积到基体上。 图3所示为纳米结构热障涂层横截面的SEM像。

图3 等离子体喷涂纳米结构热障涂层截面的SEM像

Fig.3 SEM images of cross-section of plasma sprayed nanostructured TBCs

由图3可看出, 基体上的涂层由界面结合层以及氧化钇部分稳定的氧化锆热障涂层组成。 在等离子体喷涂制备的纳米结构热障涂层中存在着两种结构: 完全熔化摊平部分形成的与传统微米结构涂层相同的微米结构片状区域(图中灰色条带状的区域); 由未熔化的颗粒以及颗粒未熔化的部分形成的围绕在片状微米组织周围具有纳米结构的区域。 因此涂层的微米/纳米/微米三明治夹层复合结构由此而来。

根据Shaw等的研究[18]: 在采用非纳米结构粉末原料进行等离子体喷涂制备涂层的过程中, 喷涂过程极高的冷却速率导致了极高的形核率, 同时抑制了晶粒的长大, 而最终在这种涂层中出现了纳米晶粒。 在此基础上, 无法通过X射线衍射结果说明涂层中的纳米结构是否为粉末原料中得到的保留部分。 图4所示为等离子体喷涂纳米结构热障涂层自由表面的SEM像。 由图4可看出, 涂层中存在两种结构组织, 即由粉末原料的未熔化部分引入的纳米结构组织和粉末原料完全熔化后在基体上经过高速冷却得到的摊平微米结构组织。 结合X射线衍射分析结果可以看出, 在此工艺条件下, 涂层沉积过程中由于急冷形成了比粉末原料晶粒更小的纳米结构组织, 而导致最终形成的涂层平均晶粒尺寸小于纳米结构粉末原料的晶粒尺寸。 因此, 涂层中的纳米结构组织由涂层中未熔化粉末原料中保留下来的纳米结构组织和涂层中熔化摊平的微米片状结构中新形成的纳米结构组织两部分组成。

图4 等离子体喷涂纳米结构热障涂层自由表面的SEM像

Fig.4 SEM images of free-surface of plasma sprayed nanostructured TBCs

2.3 纳米结构涂层热导率及结合强度分析

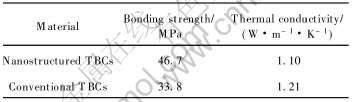

采用纳米结构部分稳定的ZrO2粉末原料进行大气等离子体喷涂制备的纳米结构热障涂层与传统制备的微米结构热障涂层性能相比较, 其热导率降低了, 而涂层结合强度提高了(见表3)。

表3 纳米结构热障涂层与传统热障涂层性能的比较

Table 3 Comparison of properties of nanostructured TBCs and conventional TBCs

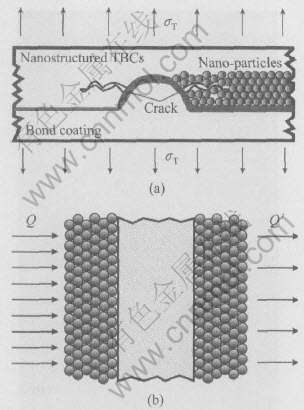

图5所示为纳米结构热障涂层结合强度及热导率的模型图。 相对于传统微米结构热障涂层而言, 由于纳米结构在涂层中大量出现, 涂层热导率降低了, 结合强度增加了。 这一热障涂层性能的明显提高可从纳米结构热障涂层模型中得到解释。

图5 纳米结构热障涂层结合强度及热导率模型

Fig.5 Model of bonding strength(a) and

thermal conductivity(b) of nanostructured TBCs

涂层结合强度主要取决于陶瓷层与基体的结合强度。 由于陶瓷纳米颗粒接近球形, 颗粒间的摩擦较小, 且涂层结构不特别致密, 使得陶瓷涂层材料中的晶界滑移相对要更加容易实现。 当制备的涂层中存在纳米结构时, 晶界滑移变得更加容易, 导致涂层韧性大幅度提高。 此时, 应力通过晶界的滑动得以释放, 从而阻止界面结合处的裂纹扩展(图5(a))。 裂纹扩展遇到了纳米颗粒而被阻止就是纳米结构热障涂层结合强度提高的主要原因。 涂层界面结合处的组织结构如图6所示。

图6 涂层界面结合处组织结构

Fig.6 Microstructure of interface of coating

通过涂层的SEM形貌照片(图3)可看出, 纳米结构热障涂层的结构与传统的微米结构涂层有着显著的不同。 在等离子体喷涂制备的热障涂层中, 气孔导热的载体是光子, 陶瓷材料导热的载体是声子。 等离子体喷涂制备的纳米结构热障涂层模型结构可以看作多孔的纳米颗粒区域与致密陶瓷片状区域的串联系统。 在低温时, 光子传导的能量占总能量的比例很小。 但是, 在热障涂层中(1200℃), 由光子引起的辐射传热则主导着整个串联系统的热导率。 辐射传热系数kst=4δn2T3lst, 其中δ为Stefan-Boltzmann常数; n为折射率; lst为光子的平均自由程。 光子易于在细小气孔孔隙中被散射, 而导致lst显著减小, 最终使得涂层的热导率明显降低。

因此, 以优化涂层制备工艺获得的晶粒平均尺寸小、 分布均匀的纳米结构涂层将有利于进一步降低涂层热导率及提高涂层结合强度。

3 结论

1) 采用纳米结构8%Y2O3部分稳定的ZrO2大颗粒球形粉末, 通过大气等离子体喷涂法成功制备了纳米结构热障涂层。 涂层中的纳米结构由粉末原料中保留下来的纳米晶粒和涂层沉积过程中急冷形成的纳米晶粒两部分组成。

2) 涂层由四方相t相和无扩散相转变的四方相t′相组成。 等离子体喷涂过程中粉末原料中存在的单斜相m相全部转变为四方相t相和无扩散相转变的四方相t′相。

3) 涂层为纳米组织和微米组织的三明治夹层结构, 平均晶粒尺寸为40nm。 涂层表现出了极优异的性能, 涂层热导率为1.1W/(m·K), 涂层结合强度为47MPa。

REFERENCES

[1]Cao X Q, Vassen R, Stoever D. Ceramic materials for thermal barrier coatings[J]. Journal of the European Ceramic Society, 2004, 24(3): 1-10.

[2]Lee C H, Kim H K, Choi H S, et al. Phase transformation and bond coat oxidation behavior of plasma sprayed zirconia thermal barrier coating[J]. Surface and Coatings Technology, 2000, 124(2): 1-12.

[3]Gell M. Applying nanostructured materials to future gas turbine engines[J]. JOM, 1994, 8(2): 30-34.

[4]Lima R S, Kucuk A, Senturk U, et al. Properties and microstructures of nanostructured partially stabilized zirconia coatings[J]. Journal of Thermal Spray Technology, 2001, 10(1): 150-152.

[5]Jordan E H, Gell M, Sohn Y H, et al. Fabrication and evaluation of plasma sprayed nanostructured alumina/titania coatings with superior properties[J]. Mater Sci Eng A, 2001, A301(5): 80-89.

[6]Wang Y, Jiang S, Wang M, et al. Abrasive wear characteristics of plasma sprayed nanostructured alumina/titania coatings[J]. Wear, 2000, 237(4): 176-185.

[7]Chen X, Evans A G, Hutchinson J W. Simulation of the high temperature impression of thermal barrier coatings with columnar microstructure[J]. Acta Mater, 2004, 52(3): 567-571.

[8]Cao X Q, Vassen R, Schwartz S, et al. Spray-drying of ceramics for plasma-spray coating[J]. Journal of the European Ceramic Society, 2000, 20(6): 2433-2439.

[9]Gell M. Application opportunities for nanostructured materials and coatings[J]. Mater Sci Eng A, 1995, A204(4): 246-251.

[10]Chen X, Wang R, Yao N, et al. Foreign object damage in a thermal barrier system: mechanism and simulations[J]. Mater Sci Eng A, 2003, A325(1-2): 221-231.

[11]Watonabe M, Mercer C, Levi C G, et al. A probe for the high temperature deformation of thermal barrier oxides[J]. Acta Mater, 2004, 52(5): 1479-1487.

[12]Lima R S, Kucuk A, Berndt C C. Evaluation of microhardness and elastic modulus of thermally sprayed nanostructured zirconia coatings[J]. Surface and Coatings Technology, 2001, 135(2): 166-172.

[13]Schlichting K W, Padture N P, Jordan E H, et al. Failure modes in plasma sprayed thermal barrier coatings[J]. Mater Sci Eng A, 2003, A342(3): 120-130.

[14]Zhu D, Choi S R, Miller R A. Development and thermal fatigue testing of ceramic thermal barrier coatings[J]. Surface and Coatings Technology, 2004, 188-189(1): 146-152.

[15]Khor K A, Gu Y W. Thermal properties of plasma-sprayed functionally graded thermal barrier coatings[J]. Thin Solid Films, 2000, 375(1-2): 104-113.

[16]Gu S, Lu T J, Hass D D, et al. Thermal conductivity of zirconia coatings with zig-zag pore microstructures[J]. Acta Mater, 2001, 49(13): 2539-2547.

[17]Lima R S, Kucuk A, Berndt C C. Integrity of nanostructured partially stabilized zirconia after plasma spray processing[J]. Mater Sci Eng A, 2001, A313(2): 75-82.

[18]Shaw L L, Goberman D, Ren R, et al. The dependency of microstructure and properties of nanostructured coatings on plasma spray conditions[J]. Surface and Coatings Technology, 2000, 130(1): 1-8.

收稿日期: 2005-02-17; 修订日期: 2005-11-20

作者简介: 林 锋(1978- ), 男, 工程师

通讯作者: 林 锋; 电话: 010-88399168, 67583464; E-mail: mse_lin@yahoo.com.cn

(编辑李艳红)