DOI:10.19476/j.ysxb.1004.0609.2017.08.19

基于动态沉降压密实验的深锥浓密机关键参数确定

李公成1,王洪江1,吴爱祥1,高志勇1,杨锡祥2,彭乃兵3

(1. 北京科技大学 土木与资源工程学院,北京 100083;

2. 伽师县铜辉矿业有限责任公司,喀什 844000;

3. 陡埠(北京)科技服务有限公司,北京 101101)

摘 要:基于动态沉降压密实验,研究浓密机耙架在不同搅拌速率下的浓密效果。结果表明:各搅拌速率下停留8 h时,浓密机底流浓度(质量分数)均达到最大,随着搅拌速率的增加,底流浓度先增加后降低,底流浓度随搅拌速率的增加符合抛物线变化规律;搅拌速率1 r/min时达到最大底流浓度74.54%,搅拌速率0.1 r/min时达到最小底流浓度71.38%,适合该尾矿的最佳搅拌速率为0.4 r/min,此时底流浓度为72.55%。最后基于凯奇沉降模型、供排料平衡理论,建立浓密机直径计算模型和高度确定方法,浓密机直径与最小沉降速率密切相关,浓密机泥层高度与直径比为0.9时可取得最佳底流浓度。以新疆某铜矿深锥浓密机为例,计算得到浓密机直径为14 m。高度为14 m,浓密机试运行表明:浓密机底流浓度维持在69.5%~72%之间,浓缩效果良好。研究成果为深锥浓密机关键参数确定提供重要的方法及理论依据。

关键词:动态沉降压密;搅拌速率;底流浓度;直径;高度

文章编号:1004-0609(2017)-08-1693-08 中图分类号:TD853;TD861 文献标志码:A

膏体充填技术因其突出优点,在众多矿业国家认可并应用[1-2]。作为膏体充填料浆制备的关键设备,深锥浓密机利用动态浓缩原理,将传统的充填料浆浓密、过滤两段脱水作业简化为一段沉降浓密作业,流程简单、能耗低且底流浓度高,发展势头强劲[3-5]。国内外众多学者对深锥浓密机脱水浓密机理的相关研究也越来越多,焦华喆等[6]通过全尾砂沉降实验,分析了细粒尾矿沉降规律及其机理,并通过实验数据回归分析得到简易的沉降速度模型;GLADMAN等[7]认为动态搅拌会提高脱水的速率和扩大脱水区域;RUDMAN等[8]研究了尾矿浆屈服应力和耙子转速对扭矩的影响,并提出耙动效率的计算方法;王勇等[9]建立了浓密机底流浓度与浓密机高径比之间的数学模型;吴爱祥等[10]基于动态浓密实验,分析了导水杆数量和排列对尾矿浓密的影响机理;王洪江等[11]基于凯奇沉降模型,得到非排料模式下深锥浓密机沉降规律,对深锥浓密机处理能力进行了初步探索;湛含辉等[12]通过静态实验和理论计算得到浓密机高度计算模型,建立了基于浓密高度的底流浓度模型;王卫等[13]从动态角度出发,提出浓密机动态压缩高度,优化了浓密机高度计算模型。

以上研究均表明了浓密机结构对沉降脱水性能有着至关重要的影响[14-15]。然而,国内外针对深锥浓密机供排料平衡下的直径、高度等结构参数的研究较少,深锥浓密机的生产设计长期受到国外个别企业的技术垄断,直接影响着建设投资,一定程度上阻碍深锥浓密机的发展。因此,对供排料平衡下的深锥浓密机的直径和高度进行系统地研究具有一定的理论价值和工程意义。

鉴于以上原因,本文作者以新疆某铜矿深锥浓密机为例,基于全尾砂动态沉降压密实验,研究动态平衡下的浓密脱水规律,提出深锥浓密机直径计算模型及高度计算方法,为工程应用提供理论依据。

1 实验

1.1 实验材料

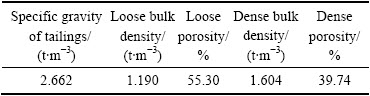

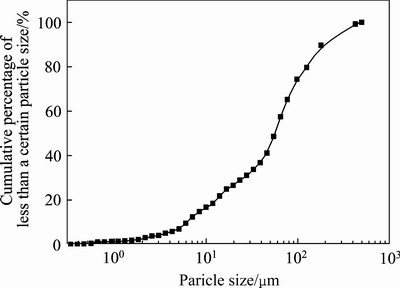

实验尾矿取自新疆某铜矿,全尾砂基本物理性质见表1,尾砂粒度组成见图1,尾砂粒度较小,70 μm以下尾砂占64.32%,平均粒径为58 μm。根据尾砂性质选择阴离子型聚丙烯酰胺絮凝剂XT9020,其指标见表2。

表1 全尾砂物理性质

Table 1 Physical properties of unclassified tailings

图1 全尾砂粒级组成

Fig. 1 Grain size curves of paste materials

表2 XT9020絮凝剂部分指标

Table 2 Some indexes of flocculant XT9020

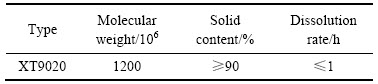

1.2 动态沉降浓密实验装置

如图2所示,该装置内径100 mm,上部留有加料口,侧壁接有溢流管,筒壁正面有刻度,整个装置呈透明状,可直接记录沉降高度,观察浓密情况。该装置具有以下特点:1) 顶部具有专门的絮凝剂添加位置,使得絮凝剂添加混合更加方便、均匀;2) 内部添加了一个转速可调的耙架,由电脑控制转速,转速范围是0.03~2.5 r/min。与传统的静态沉降浓密装置相比,该装置实验过程更加接近实际深锥浓密机运行情况。

1.3 实验过程及结果

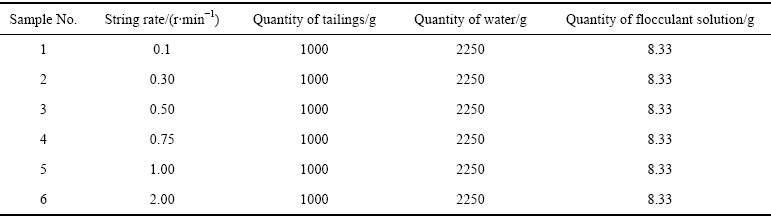

1) 称取尾砂、水及絮凝剂溶液质量,先在实验装置中加入水和絮凝剂溶液,见配料表3,并设定搅拌速率为3 r/min,搅拌5 min;

2) 重新设定搅拌速率为0.1 r/min,采用自制漏斗向装置中添加尾砂,自开始添加尾砂计时,记录不同时间时的固液分离界面高度。

3) 在相同絮凝剂浓度(0.3%),相同絮凝剂单耗(25 g/t)的条件下设定搅拌速率分别为0.3、0.5、0.75、1和2 r/min,记录固液分离界面高度。

4) 将不同搅拌速率、不同时刻的固液分离界面高度绘制成表4。

图2 动态压密实验装置

Fig. 2 Dynamic compaction experimental device

2 分析与讨论

浓密脱水过程的主要评价指标是底流浓度。本实验采用的是底流质量浓度,即底流中固体的质量占总砂浆质量分数。通过量取模型上部澄清的水柱的质量来测定下部沉降压实的尾矿浓度,此尾矿浓度即为底流浓度,其计算公式[16]为:

(1)

(1)

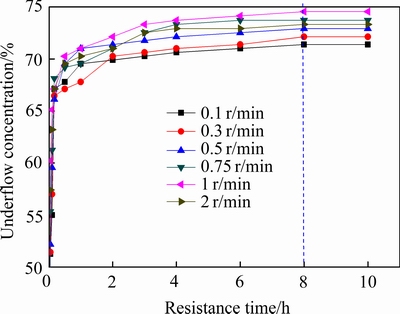

式中: 为底流浓度,%;m1为给料矿浆中水的质量,g;m为给料矿浆中尾砂的质量,g;m2为沉降后量筒中水柱的质量,g。根据固液分离界面高度计算出不同停留时间的底流浓度,如图3所示。

为底流浓度,%;m1为给料矿浆中水的质量,g;m为给料矿浆中尾砂的质量,g;m2为沉降后量筒中水柱的质量,g。根据固液分离界面高度计算出不同停留时间的底流浓度,如图3所示。

表3 浓密脱水实验配料表

Table 3 Charge mixture of thickening dewatering test

表4 固液分离界面高度

Table 4 Interface height of solid-liquid separation

图3 底流浓度随停留时间变化曲线

Fig. 3 Curve of underflow concentration with resistance time

由图3可知,停留8 h时底流浓度达到最大,搅拌速率1 r/min时获得最大底流浓度74.54%,在0.1 r/min时获得最小底流浓度71.38%。随着搅拌速率的增大,浓密机的极限底流浓度先增大后减小。这是由于在低搅拌速率下颗粒絮团未受到充分扰动,结合水无法完全释放;随着搅拌速率的增大促使部分无法直接与耙架接触的颗粒受到一定的挤压作用,排出颗粒间的水分,从而提高底流极限浓度;当搅拌速率超过某一定值时,耙架对颗粒的扰动过大,底部颗粒受扰动影响阻碍上面颗粒继续下降,减弱了底部砂浆的压密效果,降低了底流极限浓度。根据图4,底流浓度随搅拌速率的增加符合抛物线变化规律,对该曲线进行回归,得到方程如下:

(2)

(2)

式中:y为极限底流浓度,%;x为搅拌速率,r/min。回归系数为0.97,模拟效果较理想。

图4 底流浓度随搅拌速率变化曲线

Fig. 4 Curve of underflow concentration with stirring rate

实际生产中,深锥浓密机底流浓度过小,无法满足充填要求,底流浓度过大宜造成浓密机压耙现象。王洪江等[17]基于饱和度及泌水率,提出膏体充填料浆饱和率在101.5%~105.3%、泌水率在1.5%~5%之间时为最佳。其中,浆体饱和率是指浆体中水的体积与浆体骨料的孔隙体积之比,即

(3)

(3)

(4)

(4)

将式(4)代入式(3)最终得到饱和率公式为

(5)

(5)

将式(5)变形得

(6)

(6)

式(3)~(6)中:Sr为饱和率,%;Vw为浆体中水的体积分数,%;Vv为充填物料中孔隙的体积分数,%;n为物料的孔隙率,%;cv为水的体积比率,%;Gs为物料的密度,kg/m3;Gw为水的密度,kg/m3;cw为浆体的底流浓度(质量分数),%。

据此可以计算出该尾矿最佳底流浓度(质量分数)的范围为70.90%~72.55%。根据式(2)在底流浓度72.55%时的搅拌速率约为0.4 r/min。

3 深锥浓密机关键参数确定

3.1 浓密机直径确定

全尾砂沉降过程分为自由沉降区、压密区和过渡区。自由沉降区由于尾砂浆浓度较低,全尾砂颗粒絮团靠其重力沉降,絮团之间干扰性较弱,沉降速率较大,根据凯奇沉降模型[18-19],在沉降区各层悬浮液浓度均相等,其沉降速率vh也相等,因此通过沉降区各层的固体通量G也为定值;在压密区,随着泥层压力的增加和耙架耙动的影响,自由水逐渐被挤压或耙动而出,浓度进一步提高,全尾砂浓度达到近饱和状态,尾砂不再沉降,然而考虑到深锥浓密机排料过程,存在底流排放速率vu,而浓度从上而下依次增加,固体通量也依次增加;在过渡区,沉降速率逐渐下降,这是由于随着深锥浓密机高度的增加,全尾砂浓度增加,全尾砂颗粒或絮团在耙架耙动等作用下相互碰撞挤压,阻碍固体颗粒继续下降,各层浓度逐渐增加,沉降速率必然减小,可以想像必然有一个最小通量值Gmin,此值限制了浓密机的处理能力。

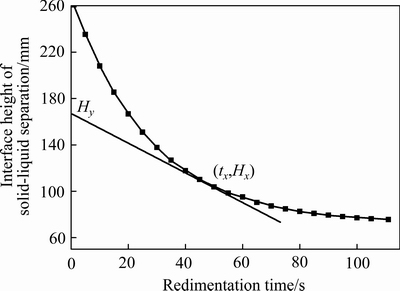

图5 搅拌速度0.4 r/min下全尾砂沉降曲线

Fig. 5 Unclassified tailings sedimentation curve in 0.4 r/min

通过前述分析,做搅拌速率0.4 r/min下的动态沉降实验,并将实验数据绘制成图5。根据凯奇沉降模型,适合该尾矿的Gmin值可根据该曲线得到,图中以固液分离界面高度H作为y轴,沉降时间t作为x轴,回归方程形式如下

(7)

(7)

a、b、c均为回归参数,对方程求导得沉降速率vx

(8)

(8)

过沉降曲线上的任意一点(tx,Hx),以vx作为斜率作切线与y轴相交于Hy,

(9)

(9)

根据模型可得(tx,Hx)处的砂浆体积分数为

(10)

(10)

式中:c0为初始体积浓度,%;H0为初始固液分离界面高度,mm; 为tx处的体积分数,%;则点(tx,Hx)处的固体通量为

为tx处的体积分数,%;则点(tx,Hx)处的固体通量为

(11)

(11)

式中:Gx为高度Hx处的固体通量,t/(h·m2);在底流尾砂排放理想状态下,还需考虑浓缩体下排速率,最小固体通量Gmin可近似为

(12)

(12)

供排料平衡下任意时刻最小固体通量与仓底排出量均相等[12],即

(13)

(13)

式中: 为底流体积分数,%。消去vu得到

为底流体积分数,%。消去vu得到

(14)

(14)

最终得到深锥浓密机直径D为

(15)

(15)

式中:Q为浓密机处理量,t/h。由图5曲线回归得到a、b、c值分别为71.9、195.8、-0.036,初始体积分数为5.27%,初始固液分离界面高度为260 mm,计算得到底流体积分数为49.8%,带入式(6)~(15)得浓密机固体通量随时间变化关系如式(16)所示,浓密机直径D随时间tx的变化关系如式(17)所示:

(16)

(16)

(17)

(17)

由式(16)知,最小固体通量是关于沉降时间的单调递减函数,所以在过渡区最后一点,即过渡区与压缩区交界处固体通量取得最小值,此处取最后一点t=111s,此时最小固体通量为0.72 t/(h·m2);由式(17)知,在浓密机需求处理量一定的条件下,浓密机直径是关于沉降时间的递增函数固体通量为时间的单调递增函数。

3.2 浓密机高度确定

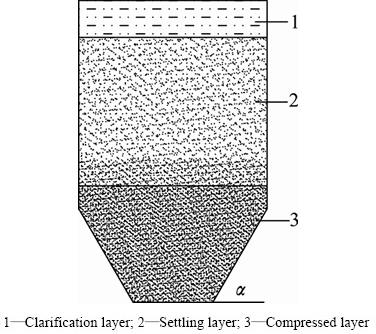

深锥浓密机内竖直方向按固体含量大小可分为澄清层和泥层。如图6所示,泥层又可分为沉降层和压缩层,随深度的增加,浓度逐渐变大,当增加一定深度时,变化的幅度逐渐变小,直至固体浓度恒定。

1) 澄清层高度

澄清层高度的选择,一般要求保证溢流水的连续稳定达标排放,避免因生产过程中可能产生的不稳定因素所造成的跑浆现象。根据矿浆性质及浓密机处理能力取值,该高度一般取值1.5~2.0 m。

2) 泥层高度

由动态沉降压密实验,6组实验泥层高度为89~97 mm,装置直径100 mm,泥层高度与直径比为0.89~ 0.97时,底流浓度71.3%~74.5%,高径比越大底流浓度越大,考虑到最佳底流浓度范围为70.90%~72.55%,此处高径比取0.9。

图6 深锥浓密机高度示意图

Fig. 6 Schematic diagram of deep cone thickener’s height

4 工程应用

新疆某铜矿依据其充填工艺,浓密机处理能力需达到100 t/h,根据式(15)得到其浓密机直径为13.2 m,考虑到一定的安全系数最终选取浓密机直径为14 m,泥层高度应为12.6 m,澄清层高度取1.5 m,浓密机总高度应为14.1 m;据此,实际浓密机直径及高度均为14 m,现场浓密机如图7所示。

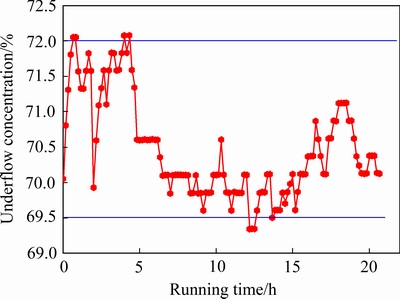

试运行生产过程中,深锥浓密机22 h连续排料进料运转,并每隔10 min自动监测数据,底流浓度随运行时间变化规律如图8所示,底流浓度变化范围基本介于69.5%~72%,满足生产要求。

图7 现场深锥浓密机

Fig. 7 Deep cone thickener on site

图8 底流浓度随运行时间变化规律

Fig. 8 Curve of underflow concentration with running time

5 结论

1) 通过动态沉降浓密实验,得到各搅拌速率下停留时间8 h时均达到极限底流浓度,搅拌速率在1 r/min时底流浓度最大为74.5%,在0.1 r/min时最小底流浓度为71.3%,底流浓度随搅拌速率变化呈抛物线规律变化。

2) 基于饱和度和泌水率,得到符合该尾矿的浓密机底流浓度范围为70.90%~72.55%,此时最佳搅拌速率为0.4 r/min。

3) 基于凯奇沉降模型和供排料平衡理论,建立浓密机直径求解模型,并得到泥层高度与直径比值为0.9时,浓密效果较好。

4) 工程应用表明,依据浓密机直径计算模型和高度理论分析计算出新疆某铜矿浓密机直径14 m,高度为14 m。浓密机连续运行22 h底流浓度变化范围为69.5%~72%,浓密机运行稳定且满足生产要求。

REFERENCES

[1] NASIR O, FALL M. Coupling binder hydration temperature and compressive strength development of underground cemented paste backfill at early ages[J]. Tunneling and Underground Space Technology, 2010, 25(1): 9-20.

[2] 李公成, 王洪江, 吴爱祥, 于少峰, 陈 辉, 王晓宁, 严庆文. 基于倾斜管实验的膏体自流输送规律[J]. 中国有色金属学报, 2014, 24(12): 3122-3168.

LI Gong-cheng, WANG Hong-jiang, WU Ai-xiang, YU Shao-feng, CHEN Hui, WANG Xiao-ning, YAN Qing-wen. Gravity transport law of paste based on inclined pipe experiment[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(12): 3122-3168.

[3] LAKE P, BORIS M E, GOLLAHER T. High density paste thickener in Siberia[C]// RICHARD J, ANDY F. Proceedings of the 13th International Seminar on Paste and Thickened Tailings. Nedlands: Australian Centre For Geomechanics, 2010: 411-419.

[4] 王 勇, 吴爱祥, 王洪江, 周 勃. 全尾膏体动态压密特性及其数学模型[J]. 岩土力学, 2014, 35(2): 168-179.

WANG Yong, WU Ai-xiang, WANG Hong-jiang, ZHOU Bo. Dynamic thickening characteristics and mathematical model of total tailings[J]. Rock and Soil Mechanics, 2014, 35(2): 168-179.

[5] HUYNNH L, BEATTIE D A, FORNASIERO D. Effect of polyphosphate and naphthalene suffocate formaldehyde condensate on the rheological properties of dewatered tailings and cemented paste backfill[J]. Minerals Engineering, 2006, 19(1): 28-36

[6] 焦华喆, 王洪江, 吴爱祥, 吉学文, 严庆文, 李 祥. 全尾砂絮凝沉降规律及其机理[J]. 北京科技大学学报, 2010, 32(6): 702-707.

JIAO Hua-zhe, WANG Hong-jiang, WU Ai-xiang, JI Xue-wen, YAN Qing-wen, LI Xiang. Rule and mechanism of flocculation sedimentation of unclassified tailings[J]. Journal of University of Science and Technology Beijing, 2010, 32(6): 702-707.

[7] GLADMAN B, de KRETSER R G, RUDMAN M, SCALES P J. Effect of shear on particulate suspension dewatering[J]. Chemical Engineering Research & Design, 2005, 83: 1-4.

[8] RUMAN M, SIMIC K, PATERSON D A, PATERSON D A, STRODE A, BRENT A, SUTALO I D. Raking in gravity thickeners[J]. International Journal of Minerals Processing, 2008, 86: 114-130.

[9] 王 勇, 王洪江, 吴爱祥. 基于高径比的深锥浓密机底流浓度数学模型[J]. 武汉理工大学学报, 2011, 33(8): 113-117.

WANG Yong, WANG Hong-jiang, WU Ai-xiang. Mathematical model of deep cone thickener underflow based on the height to diameter ratio[J]. Journal of Wuhan University of Technology, 2011, 33(8): 113-117.

[10] 吴爱祥, 王 勇, 王洪江. 导水杆数量和排列对尾矿浓密的影响机理[J]. 中南大学学报(自然科学版), 2014, 45(1): 244-248.

WU Ai-xiang, WANG Yong, WANG Hong-jiang. Effect of rake rod number and arrangement on tailings thickening performance[J]. Journal of Central South University (Science and Technology), 2014, 45(1): 244-248.

[11] WANG H J, YANG S K, WU A X. Experimental research on consolidation properties of tailings granule in paste discharge[C]// Achievements and Ambitions—Proceedings of the 2nd ISRM International Young Scholars’ Symposium on Rock Mechanics. Beijing, 2011: 199-203.

[12] 湛含辉, 杨小生, 蔡明华. 浓密机中压缩过程及其有关计 算[J]. 金属矿山, 1989, 11: 45-48, 62.

ZHAN Han-hui, YANG Xiao-sheng, CAI Ming-hua. Thickener compression process and its related calculation[J]. Metal Mine, 1989, 11: 45-48, 62.

[13] 王 卫, 刘丛生. 深锥浓密机槽体高度计算方法的研究[J]. 黄金, 2013, 34(7): 44-47.

WANG Wei, LIU Cong-sheng. Research on the calculation method of tank height of deep-cone thickener[J]. Gold, 2013, 34(7): 44-47.

[14] LIANG Z, HAN B P, LIU H. Optimum conditions to treat high-concentration micro particle slime water with bio flocculants[J]. Mining Science and Technology (China), 2010, 20(3): 478-484.

[15] GHESHLAGHI M E, GOHARRIZI A S, SHAHRIVAR A A. Modeling industrial thickener using computational fluid dynamics (CFD), a case study: Tailing thickener in the Sarcheshmeh copper mine[J]. International Journal of Mining Science and Technology, 2013, 23(6): 885-892.

[16] 焦华喆, 吴爱祥, 王洪江, 刘晓辉, 杨盛凯, 肖云涛. 全尾砂絮凝沉降特性实验研究[J]. 北京科技大学学报, 2011, 33(12): 1437-1441.

JIAO Hua-zhe, WU Ai-xiang, WANG Hong-jiang, LIU Xiao-hui, YANG Sheng-kai, XIAO Yun-tao. Experiment study on the flocculation settlement characteristic of unclassified tailings[J]. Journal of University of Science and Technology Beijing, 2011, 33(12): 1437-1441.

[17] 王洪江, 王 勇, 吴爱祥, 翟永刚, 焦华喆. 从饱和率和泌水率角度探讨膏体新定义[J]. 武汉理工大学学报, 2011, 33(6): 85-89.

WANG Hong-jiang, WANG Yong, WU Ai-xiang, ZHAI Yong-gang, JIAO Hua-zhe. Research of paste new definition from the view point of saturation ratio and bleeding rate[J]. Journal of Wuhan University of Technology, 2011, 33(6): 85-89.

[18] 罗 茜. 固液分离[M]. 北京: 冶金工业出版社, 1997: 57-58.

LUO Qian. Solid-liquid separation[M]. Beijing: Metallurgical Industry Press, 1997: 57-58.

[19] 王洪江, 陈琴瑞, 吴爱祥, 翟永刚, 张新普. 全尾砂浓密特性研究及其在浓密机设计中的应用[J]. 北京科技大学学报, 2011, 33(6): 676-681.

WANG Hong-jiang, CHEN Qin-rui, WU Ai-xiang, ZHAI Yong-gang, ZHANG Xin-pu. Study on the thickening properties of unclassified tailings and its application to thickener design[J]. Journal of University of Science and Technology Beijing, 2011, 33(6): 676-681.

Key parameters determination of deep cone thickener based on dynamical settling and compaction experiments

LI Gong-cheng1, WANG Hong-jiang1, WU Ai-xiang1, GAO Zhi-yong1, YANG Xi-xiang2, PENG Nai-bing3

(1. School of Civil and Resource Engineering, University of Science and Technology Beijing, Beijing 100083, China;

2. Jiashi County Tonghui Mining Co. Ltd., Kashi 844000, China;

3. Steep port (Beijing) Technology Service Co. Ltd., Beijing 101101, China)

Abstract: Based on dynamical settling and compaction, the thickening effect of a thickener at different stirring rates of rake was researched. The results show that the underflow concentration of thickener reaches the maximum when the residence time is 8 h at different stirring rates, the underflow concentration increases firstly, then decreases with the stirring rate increasing, which accords with the law of parabola; the maximum underflow concentration of 74.54% is obtained when the stirring rate is 1 r/min, and the minimum underflow concentration of 71.38% is obtained when the stirring rate is 0.1 r/min; the optimum stirring rate which is suitable to the tailings, the optimum underflow concentration is 72.55%. The calculation model and height determining method of thickener are obtained based on a Cage settlement mode and material supplying and discharging theory. The thickener diameter has closely linked to the minimum settlement velocity, the optimum underflow concentration is obtained when the mud layer to diameter of thickener is 0.9. The diameter and height of a thickener are all 14 m through calculating, the field area results show that the underflow concentration keeps stable between 69.5% and 72%, having a good thickening effect. The models can be used as a way to study the key parameters of deep cone thickener.

Key words: dynamical settling and compaction; stirring rate; underflow concentration; diameter; height

Foundation item: Project(51374034) supported by the National Natural Science Foundation of China; Project (Z161100001216002) supported by Beijing Science and Technology Plan, China; Project (2012BAB08B02) supported by the National Science and Technology Pillar Program during the 12th “Five-year” Plan Period, China

Received date: 2016-01-13; Accepted date: 2017-01-09

Corresponding author: WANG Hong-jiang; Tel: +86-15901196527; E-mail: wanghj1988@126.com

(编辑 王 超)

基金项目:国家自然科学基金资助项目(51374034);北京市科技计划项目(Z161100001216002);国家“十二五”科技支撑计划项目(2012BAB08B02)

收稿日期:2016-01-13;修订日期:2017-01-09

通信作者:王洪江,教授,博士;电话:15901196527;E-mail: wanghj1988@126.com