成形工艺对铝锶合金组织性能及细化性能的影响

来源期刊:稀有金属2018年第8期

论文作者:万帆 运新兵 毕胜 裴久杨 杨军

文章页码:799 - 806

关键词:铝锶合金;成形工艺;组织性能;晶粒细化剂;细化性能;

摘 要:介绍了铝锶合金线材的成形工艺,对比研究了在连铸连挤工艺、半连续铸造-卧式挤压工艺和二次连续挤压工艺下铝锶合金产品的显微组织、力学性能及其在铝硅合金铸造时的细化作用。结果表明:与卧式挤压合金相比,连铸连挤合金的抗拉强度由90 MPa提高到118MPa,延伸率由10.4%下降到9.6%,Al4Sr相尺寸由60μm减小到48μm,细化性能提高。二次连续挤压合金与连铸连挤合金相比,抗拉强度由118 MPa增加到133 MPa,延伸率由9.6%下降到7.0%,Al4Sr相尺寸由48μm减小到28μm,细化性能并没有提高。在孔隙度方面,卧式挤压合金的孔隙度最大,为2%,二次连续挤压合金的孔隙度最小,为0.25%,连铸连挤合金的孔隙度为1.09%,连续挤压成形可提高铝锶合金的致密度;并且经过二次连续挤压后,铝锶合金中基体/第二相界面结合变得牢固,内部缺陷减少,孔隙度进一步降低。铝硅合金经3种铝锶合金细化后,共晶硅形貌没有明显差别,均为细的纤维状,但α-Al相差别较大。

网络首发时间: 2017-09-21 15:02

稀有金属 2018,42(08),799-806 DOI:10.13373/j.cnki.cjrm.xy17070018

万帆 运新兵 毕胜 裴久杨 杨军 闫志勇

大连交通大学连续挤压工程研究中心

大连交通大学材料科学与工程学院

大连康丰科技有限公司

介绍了铝锶合金线材的成形工艺, 对比研究了在连铸连挤工艺、半连续铸造-卧式挤压工艺和二次连续挤压工艺下铝锶合金产品的显微组织、力学性能及其在铝硅合金铸造时的细化作用。结果表明:与卧式挤压合金相比, 连铸连挤合金的抗拉强度由90 MPa提高到118MPa, 延伸率由10.4%下降到9.6%, Al4Sr相尺寸由60μm减小到48μm, 细化性能提高。二次连续挤压合金与连铸连挤合金相比, 抗拉强度由118 MPa增加到133 MPa, 延伸率由9.6%下降到7.0%, Al4Sr相尺寸由48μm减小到28μm, 细化性能并没有提高。在孔隙度方面, 卧式挤压合金的孔隙度最大, 为2%, 二次连续挤压合金的孔隙度最小, 为0.25%, 连铸连挤合金的孔隙度为1.09%, 连续挤压成形可提高铝锶合金的致密度;并且经过二次连续挤压后, 铝锶合金中基体/第二相界面结合变得牢固, 内部缺陷减少, 孔隙度进一步降低。铝硅合金经3种铝锶合金细化后, 共晶硅形貌没有明显差别, 均为细的纤维状, 但α-Al相差别较大。

中图分类号: TG146.21;TG249.2;TG379

作者简介:万帆 (1992-) , 男, 湖北黄冈人, 硕士研究生, 研究方向:连续挤压理论与技术;E-mail:2323915790@qq.com;;*运新兵, 教授;电话:411-84109416;E-mail:yunxb@djtu.edu.cn;

收稿日期:2017-07-12

基金:辽宁省高等学校优秀人才支持计划项目 (LR2015011) 资助;

Wan Fan Yun Xinbing Bi Sheng Pei Jiuyang Yang Jun Yan Zhiyong

Engineering Research Center of Continuous Extrusion, Dalian Jiaotong University

School of Materials Science and Engineering, Dalian Jiaotong University

Dalian Konform Technical Company Ltd.

Abstract:

Current forming processes of Al-Si alloy were summarized and introduced. The microstructure, mechanical properties and refinement during Al-Si alloy casting of the alloy produced by continuous casting and extrusion, semi-continuous casting and horizontal extrusion and secondary continuous extrusion were compared and analyzed. Results showed that compared with Al-Si alloy by horizontal extrusion, tensile strength of Al-Si alloy by continuous casting and extrusion increased from 90 to 118 MPa, its elongation decreased from 10. 4% to 9. 6%, and Al4Sr phase in the alloy decreased from 60 to 48 μm in size. Furthermore, its refining performance improved. Tensile strength of Al-Si alloy by secondary continuous extrusion increased from 118 to 133 MPa in contrast to Al-Si alloy by continuous casting and extrusion, and its elongation reduced from 9. 6% to 7. 0%. Al4 Sr phase in the alloy by secondary continuous extrusion deceased from 48 to 28 μm in size. Unfortunately, its refining performance did not improve. In terms of porosity, the porosity of Al-Si alloy produced by horizontal extrusion was the largest, which was 2%; the porosity of Al-Si alloy produced by secondary continuous extrusion was least, which was 0. 25%; the porosity of Al-Si alloy produced by continuous casting and extrusion was 1. 09%;as a result, continuous extrusion forming could improve the density of Al-Si alloy, after secondary continuous extrusion, the bonding of the matrix/second phase interface of Al-Si alloy was stronger, the internal defects were reduced, and the porosity was further reduced.After refining by the three Al-Si alloys, eutectic silicon phase in Al-Si alloy did not change obviously in morphology, which was in a thin fiber shape but α-Al phase had a large difference.

Keyword:

Al-Si alloy; forming processes; microstructure and properties; grain refiner; refining performance;

Received: 2017-07-12

铝硅系合金具有密度小、耐磨性高、热膨胀系数低以及良好的加工性能和铸造性能等优点, 使得该合金成为生产汽车发动机热活塞和气缸体的理想材料[1,2,3]。然而在铝硅合金的常规铸造中, 存在针状的共晶硅和粗大的板状初晶硅, 严重影响了该合金的力学性能和使用寿命。在铝熔体中加入变质剂被认为是一种提高和改善合金强韧性的有效方法。Sr作为工业上常用的变质剂[4], 相比于其他变质剂具有变质时间长、重熔性好、无过变质行为、对设备不腐蚀等优点[5], 现已成为汽车铝合金轮毂的主要用细化剂。近年来Sr细化已经引起了人们的极大关注[6,7], 在变质处理中, Sr元素常以Al-Si合金线材的形式加入到铝熔体中。研究表明, 铝锶合金线材的生产工艺对合金中Al4Sr相的形态[8]以及其细化效果有较大影响[9,10]。Al-Si合金的细化效果取决于Al4Sr相的尺寸和形貌, 若能够控制Al-Si的制备及采用某种加工工艺以改变中间相的尺寸形貌, 提高Sr在熔体中的溶解扩散速度, 就可以获得理想的变质剂, 变质细化效果就越好。

铸态铝锶合金由于室温塑性差、孔隙度大等缺点, 使得其线材成形工艺较为有限, 领域内学者们多采用挤压工艺成形铝锶合金, Tavighi等[11]采用热挤压工艺研究了挤压温度对于Al-16% (质量分数) Al4Sr金属基复合材料组织和性能的影响, 表明当挤压温度为420℃时, Al4Sr相长度由铸态的222μm减小到35μm, 材料的抗拉强度由54 MPa增加到145 MPa。Sharifian等[12]分析了不同Al4Sr相含量的铝基复合材料经热挤压后的组织和性能。研究表明Al4Sr相质量分数为10%时, 材料的性能最优, 抗拉强度达到179 MPa, 延伸率达到22.3%。Liao等[8]采用“对掺-热挤压”工艺来生产铝锶合金, 得出分布均匀、尺寸细小的Al4Sr相更有利于合金细化。但以往的这些研究中, 主要以卧式挤压工艺为主, 采用连续挤压工艺生产铝锶合金的研究还是甚少, 连续挤压成形在铜、铝板带材加工方面获得了成功的应用[13], 并在Al-Si合金线材生产中具有明显的优势;而在细化性能方面, 国内外研究主要集中在Sr的加入量对铸造合金组织和性能的影响[14,15,16,17,18], 却并未有文章提及不同工艺生产的铝锶合金其细化性能的差异。本文获得了半连续铸造-卧式挤压工艺和连铸连挤工艺生产的铝锶合金, 由于二次挤压具有改善组织均匀性、细化晶粒等特点[19,20,21], 这对减小铝锶合金中Al4Sr相尺寸、提高其细化性能等有一定帮助, 因此本文又对连铸连挤的铝锶合金进行了二次连续挤压实验, 并与前两种工艺相比较, 得到了3种成形工艺的铝锶合金在微观组织、力学性能以及细化性能等方面的差异。

1 铝锶合金的成形工艺

1.1 半连续铸造-卧式挤压工艺

半连续铸造-卧式挤压工艺的生产流程为:备料→熔炼→半连续铸造→加热→卧式挤压→冷却→切割→打捆, 如图1所示。这种工艺首先采用半连续铸造机铸出直径为100~120 mm圆锭, 切块加热至450~500℃送入到卧式挤压机中, 挤压成Φ9.5 mm的铝锶合金线材。该工艺的挤压比在110∶1~160∶1之间, 挤压速度 (出杆速度) 约为80m·min-1。优点是设备投资少, 挤压比高, 可以有效防氧化。缺点是生产工艺复杂, 有压余损失, 能耗大, 成材率低等。

1.2 连铸连挤工艺

连铸连挤工艺的生产流程为:备料→熔炼→轮带式铸造→连续挤压→冷却→收排线, 如图2所示。其生产过程为首先采用轮带式铸造机铸出截面为梯形的线坯, 接着在400~450℃左右进入连续挤压机, 挤压出Φ9.5 mm的铝锶合金线材并绕制成卷。挤压速度约为60 m·min-1, 挤压比为5.2∶1.0。该工艺的优点是生产工艺简单, 节约能量, 生产效率高, 产品可以直接收卷。缺点是挤压轮转速和结晶轮转速需要相互匹配, 挤压过程中的挤压温度不好控制。如果设备连续运转, 容易造成挤压温度过高, 从而导致产品质量变差。

图1 半连续铸造-卧式挤压工艺示意图Fig.1 Schematic of semi-continuous casting and horizontal extrusion process

1-Semi-continuous casting, 2-Round billet, 3-Horizontal extrusion, 4-Cooler, 5-Bundled

图2 连铸连挤工艺示意图Fig.2 Schematic of continuous casting and extrusion process

1-Wheel belt casting, 2-Continuous extrusion, 3-Cooler, 4-Take-up line

除了上述两种成形工艺, 还可以采用二次连续挤压工艺, 即以连铸连挤的铝锶合金线材为坯料, 将未经加热的冷态的坯料送入连续挤压机中, 成形后立即水冷。挤压比为2∶1, 挤压速度为1.3m·min-1。相比于前两种工艺, 二次连续挤压工艺的挤压速度低, 变形程度小。

2 实验

二次连续挤压工艺采用LLJ250连续挤压机, 以连铸连挤的铝锶合金线材为坯料, 将直径为9.5 mm的冷态坯料送入挤压机中, 先经扩展成形充满型腔 (截面积140 mm2) , 继续挤压成直径为9.5 mm的产品, 成形后立即水冷。坯料和产品的直径均为9.5 mm, 腔体预热温度为480℃, 挤压轮转速5 r·min-1 (即出杆速度1.3 m·min-1) , 挤压比为2∶1。

铸造实验所用铝锶合金细化剂有3种杆料, 分别是半连续铸造-卧挤合金、连铸连挤合金和二次连续挤压合金, 直径为9.5 mm, 材料成分均为Al-10Sr。实验所用铸造材料为Al-7Si合金, Sr的加入量均为0.04%~0.05%。采用C2Cl6 (加入量为1%) 对金属液进行除气处理, 待获得较为纯净的铝硅合金液后, 将铝锶合金加入并搅拌均匀, 在炉内保温一定时间后进行浇铸, 浇铸温度为740℃。所用模具事先预热, 预热温度为200℃。

金相试样采用OLYMPUS-BX41M型金相显微镜 (OM) 观察, 拉伸断口在VEGA-TESCAN型扫描电镜 (SEM) 上进行观察。铝锶合金采用体积分数为0.5%的氢氟酸水溶液腐蚀, 铝硅合金采用体积分数为1.1%的氢氟酸水溶液腐蚀。拉伸试验在AG-IC100KN型万能试验机上进行, 拉伸试样参照ASTM:E8/E8M-09标准。每种产品加工5个拉伸试样, 试验结果取平均值。试验机拉伸速度为1 mm·min-1。铝锶合金中Al4Sr相长度和宽度的测量, 选取产品横截面不同位置的5幅金相图片进行统计。

铝锶合金内部孔隙度的计算公式参照文献[22], 试样的理论密度可以通过材料的化学成分求得, 试样的真实密度可以通过阿基米德原理求得, 测量所用天平为梅特勒-托利多天平, 精准度为0.1 mg。为保证测量的准确性, 选取了4个样品取平均值。

3 结果与讨论

3.1 铝锶合金的显微组织

图3为3种成形工艺下铝锶合金的显微组织。由图3可见, 连铸连挤合金中的Al4Sr相呈现不规则的条状, 长短不一, 部分Al4Sr相有聚集现象。卧式挤压合金中的Al4Sr相呈现明显的长杆状, 棱角分明, 没有聚集现象, 尺寸较连铸连挤合金有所增大。而铝锶合金经二次连续挤压后, Al4Sr相为小块状, 尺寸较前两种工艺有了一定程度减小, 在基体中分布较为均匀。从金相图片上看, 3种工艺的铝锶合金均没有出现明显的孔洞。图4为3种工艺铝锶合金的孔隙度测量结果。由图4可知, 卧式挤压合金的孔隙度最大, 为2%。二次连续挤压合金的孔隙度最小, 为0.25%。连铸连挤合金的孔隙度为1.09%, 介于两者之间。可见, 相比于卧式挤压, 连续挤压变形使材料的致密度提高, 经过两次连续挤压变形, 材料的致密度进一步提高。

图3 不同成形工艺生产的铝锶合金显微组织Fig.3 Microstructure of Al-Sr alloy products under different forming processes

(a) Al-Sr alloy by continuous casting and extrusion; (b) Al-Sr alloy by semi-continuous casting and horizontal extrusion; (c) Al-Sr alloy by secondary continuous extrusion

图4 不同工艺生产的铝锶合金的孔隙度Fig.4 Porosity of Al-Sr alloy under different processes

(1) Al-Sr alloy by continuous casting and extrusion; (2) Al-Sr alloy by semi-continuous casting and horizontal extrusion; (3) Al-Sr alloy by secondary continuous extrusion

图5为3种工艺条件下铝锶合金中Al4Sr相尺寸分布的统计结果。如图5所示, 成形工艺对铝锶合金中Al4Sr相的尺寸影响很大。连铸连挤合金中Al4Sr相长度 (L) 大多分布在40~50μm之间, 长度平均值 (L) 为48μm;卧式挤压合金中Al4Sr相长度大多分布在40~70μm之间, 平均值为60μm;而二次连续挤压合金中Al4Sr相长度分布在20~30μm之间, 平均值为28μm。在宽度 (W) 方面, 连铸连挤合金和二次连续挤压合金的Al4Sr相尺寸相差不大, 均分布在5~15μm之间, 卧式挤压合金中Al4Sr相宽度分布在10~30μm之间。虽然卧式挤压的挤压比要远高于连续挤压, 但是由于连续挤压变形的特殊性, 即材料在连续挤压变形过程中经历了轧制变形、镦粗变形、直角弯曲变形等多次变形, 使得变形更为剧烈, Al4Sr相尺寸更为细小。

3.2 铝锶合金的力学性能

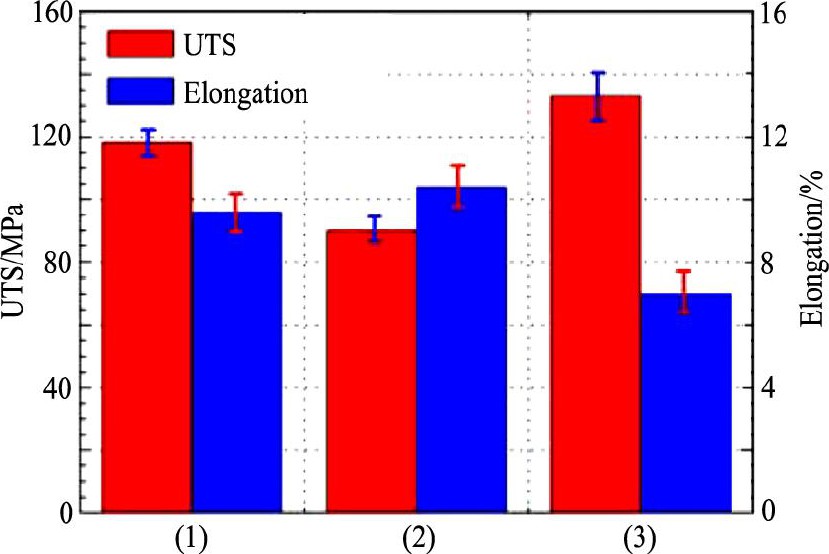

图6为3种工艺下铝锶合金力学性能的测试结果。在抗拉强度 (UTS) 方面, 二次连续挤压合金的抗拉强度最高, 达到133 MPa, 而卧式挤压合金的抗拉强度最低, 为90 MPa。延伸率方面, 卧式挤压合金的延伸率最高, 达到了10.4%, 而二次连续挤压合金的延伸率明显下降, 为7.0%。连铸连挤合金的抗拉强度和延伸率均处于两者之间, 分别为118 MPa和9.6%。虽然铝锶合金经过二次连续挤压后, 其抗拉强度提升, 但塑性也随之降低。

图7为3种工艺下铝锶合金拉伸后断口扫描图像。由图7可见, 3种工艺下铝锶合金断口均出现了细小的蜂窝状韧窝 (图7中圆圈处) , 说明3种合金的断裂模式均为韧性断裂。由Al-Sr相图, Al-10Sr合金是由α-Al基体和Al4Sr相组成。Al4Sr相是合金中主要的强化相。这种两相材料在拉伸的过程中, 位错会在基体-强化相界面处堆积, 随后铝基体在一定应力作用下发生塑性变形[23]。随着应力的逐渐增加, 第二相粒子与基体金属界面破碎而形成许多微小孔洞, 这些孔洞在外力作用下不断聚集、长大, 即形成了在断口表面的韧窝[24]。韧窝的多少决定着材料的塑性, 韧窝越深、越多、分布越均匀, 材料的塑性越好。在图7的拉伸断口中呈现平面状的即为Al4Sr相 (图7中箭头处) , 细小的韧窝则分布在Al4Sr相周围。由于卧式挤压合金中的Al4Sr相很粗大, Al4Sr相呈现大平面状。而连铸连挤和二次连续挤压合金中Al4Sr相则呈现小平面状。二次连续挤压合金中的韧窝 (图7 (c) ) 较前两种工艺相对较少, 并且Al4Sr相出现了裂纹 (图7 (c) 中方框处) , 这与两相材料中基体/第二相界面的相对强度有关。若基体较软, 两相界面较弱时, 载荷施加到基体/第二相界面后, 第二相会与基体分离, 不会受到破坏。若基体较硬, 两相界面较牢固时, 应力达到一定临界值后, 载荷会被转移到粒子上, 第二相粒子则发生断裂[25]。这说明经过二次连续挤压以后, 基体/第二相界面结合变得牢固, 内部缺陷减少, 孔隙度降低。而这种牢固的界面也可能阻碍材料变形, 因此合金的抗拉强度升高, 塑性下降。

图5 不同工艺生产的铝锶合金中Al4Sr相尺寸分布Fig.5 Size distribution of Al4Sr phases in Al-Sr alloy under different processes

(a, d) Al-Sr alloy by continuous casting and extrusion; (b, e) Al-Sr alloy by semi-continuous casting and horizontal extrusion; (c, f) Al-Sr alloy by secondary continuous extrusion

图6 3种工艺下铝锶合金的力学性能Fig.6 Tensile properties of Al-Sr alloy under three processes (1) Al-Sr alloy by continuous casting and extrusion; (2) Al-Sr alloy by semi-continuous casting and horizontal extrusion; (3) Al-Sr alloy by secondary continuous extrusion

3.3 铝锶合金的细化效果

Sr加入熔体中可以有效地细化铝硅合金, 关于Sr细化共晶硅的细化机制, 认为是游离态的Sr依附在共晶硅表面, 阻止了硅相按片状形式生长, 从而达到细化晶粒的目的。图8为采用3种工艺铝锶合金细化的铝硅合金的微观组织。从图8中可以看到, 经过3种细化剂细化后, 铝硅合金中共晶硅的形貌没有明显区别, 均呈现细小的纤维状或条状, 说明3种细化剂都达到了细化共晶硅的效果。但是可以注意到合金中α-Al相的形态有较大不同, 经过连铸连挤的铝锶合金细化后, α-Al相尺寸较为细小, 共晶硅分布较为均匀。而经过卧式挤压的铝锶合金细化后, α-Al相的尺寸相对较大, 并且出现了树枝晶。经过二次连续挤压的铝锶合金细化后, α-Al相和共晶硅分布均较为均匀, 并没有出现树枝晶, 但α-Al相的尺寸有所增加。由此可以说明, 3种工艺的细化剂对铝硅合金中共晶硅的形貌影响不大, 但连铸连挤工艺生产的铝锶合金可以有效抑制α-Al相长大, 使α-Al相和共晶硅相分布更加均匀。在前面的统计结果中, 二次连续挤压合金中的Al4Sr相尺寸是最小的, 分布也较为均匀, 但其细化效果相比于连铸连挤合金并没有提高, 这是由于二次的连续挤压变形时, 虽然Al4Sr相能够进一步破碎、细化, 但未经加热的坯料在变形初始阶段先经历冷变形再进一步热变形, 材料界面结合变得牢固, 这在铸造过程中不利于合金中的Al4Sr相快速分散到熔体中, 从而影响其细化果。而卧式挤压合金其Al4Sr相尺寸较大, Sr在熔体中的溶解速度较慢, 也影响了其细化效果。综合来看, 连铸连挤铝锶合金的细化效果最好, 二次连续挤压铝锶合金次之, 卧式挤压铝锶合金较差。

图7 3种工艺铝锶合金断口SEM图像Fig.7 SEM images of fracture surfaces of Al-Sr alloy under three processes

(a) Al-Sr alloy by continuous casting and extrusion; (b) Al-Sr alloy by semi-continuous casting and horizontal extrusion; (c) Al-Sr alloy by secondary continuous extrusion

图8 铝硅合金经3种不同细化剂细化后的微观组织Fig.8 Microstructure of Al-Si alloy refined by three different refiners

(a) Refiners by continuous casting and extrusion; (b) Refiners by semi-continuous casting and horizontal extrusion; (c) Refiners by secondary continuous extrusion

4 结论

1.成形工艺对铝锶合金中的Al4Sr相形态和尺寸有一定影响, 连铸连挤合金中Al4Sr相呈现条状, 平均长度在48μm左右, 卧式挤压合金中Al4Sr相为长杆状, 平均长度在60μm左右, 而二次连续挤压合金中Al4Sr相呈现小块状, 平均长度在28μm左右。在孔隙度方面, 二次连续挤压合金的孔隙度最小为0.25%, 连铸连挤合金和卧式挤压合金的孔隙度分别为1.09%和2%。

2.卧式挤压、连铸连挤、二次连续挤压3种工艺的铝锶合金抗拉强度逐渐递增, 由90 MPa增加到133 MPa, 但延伸率逐渐递减, 由10.4%降到7.0%。经过二次连续挤压后, 铝锶合金中基体/第二相界面结合变得牢固。

3.细化效果方面, 3种工艺的铝锶合金均能够将共晶硅细化成为细小的纤维状, 但α-Al相经细化后有所不同。经连铸连挤的铝锶合金细化后, α-Al相尺寸较小, 分布均匀。经卧式挤压的铝锶合金细化后, α-Al相的尺寸相对较大, 并且出现了树枝晶。经二次连续挤压的铝锶合金细化后, α-Al相尺寸有所增加, 但分布均匀。

参考文献