稀有金属 2011,35(01),130-137

管状钯膜的研究进展

郑晶 王轶 马光

西北有色金属研究院电子材料所

摘 要:

钯膜的发展经历了从最初的纯钯膜、钯合金膜 (主要为钯银、钯钇合金) 到目前备受关注并具有良好应用前景的钯及钯基复合膜 (如多孔陶瓷、多孔不锈钢基体等) 。但仍有很多方面值得去改进。综述近年来国内外制备管状钯膜技术的研究进展状况, 着重介绍了管状钯合金膜的种类, 制备技术及新的改进技术。并对钯基合金膜存在的技术问题及其发展方向进行了讨论。只有从开发新的加工方法, 载体的活化, 密封以及钯膜使用工艺条件等方面综合考虑, 才能使钯膜发挥它的真正的优越性。

关键词:

管状钯膜 ;钯复合膜 ;制备 ;性能 ;

中图分类号: O643.32

收稿日期: 2010-04-10

基金: 国家自然科学基金 (30470486) 资助项目;

Research Progress in Palladium Tubular Membranes

Abstract:

The development for Pd membranes was from initial pure Pd membranes, Pd alloys membranes (such as Pd-Ag, Pd-Y) to Pd-composite membranes (supported by porous ceramic, or stainless steel etc.) which had promising application prospects and was paid much attention.Recent progresses on palladium tubular membranes were briefly introduced, with the emphasis on preparation techniques, and the research progress of palladium tubular membrane.The existing problems and prospects for development were also discussed.But there were still many aspects to improve, such as development of new process method, improvement activation and seal performance of support substrate, and research on application parameter of Pd membranes so as to bring its advantage into play.

Keyword:

palladium tubular membranes;Pd-composite membranes;preparation;membrane performance;

Received: 2010-04-10

随着炼油工业和石油化工业的快速发展, 特别是由于天然气储量的不断减少及日益严重的温室效益, 氢气作为化工原料及清洁能源, 其需求量迅猛增大, 从而推动了人们对经济可行的氢气生产和分离工业的研究。 钯及其合金膜具有非常高的氢渗透选择性、 良好的机械和热稳定性及催化活性等一系列优点, 得到了深入广泛的研究

[1 ,2 ,3 ,4 ,5 ]

。 钯膜的发展也经历了最初的纯钯膜、 钯合金膜到目前的钯复合膜。 膜及其载体的形状也由最初的片状发展成现在常用的管状, 因为管状钯膜有比片状钯膜更高的比分离面积 (平板膜的比分离面积为30 m2 ·m-3 , 管状膜为30~250 m2 ·m-3 ) , 利于提高膜组件的集成度, 从而使钯膜得到大规模的应用

[6 ]

。 本文将重点介绍近些年管状钯膜的制备方法, 改进技术及亟待解决的问题。

1 钯基膜的种类和性能

钯基膜可分为致密型膜和多孔型膜两种。 前者的优点在于性能稳定, 对氢的选择性好, 其缺点是价格昂贵, 氢的渗透速率低。 多孔钯基膜不仅具有较高的比表面积和催化活性, 而且氢的渗透速率高, 因而应用较为广泛。 根据组成钯基膜也可分为纯钯膜和钯合金膜, Pd-Ag, Pd-Cu, Pd-Ni, Pd-Y等是研究得最多的钯合金膜

[7 ]

。 使用钯合金膜替代纯钯膜不仅克服了纯钯膜在应用中易变脆的缺点, 而且能显著提高H2 在膜中的溶解性。

2 致密管状钯膜及其制备方法

2.1致密钯合金膜 (管)

合金浇铸冷轧制法是一种目前广泛使用的薄壁管的制备技术, 也是管状钯合金膜最主要的一种制备技术途径。 该法是将原料按一定的比例混合均匀, 在高温下熔化, 得到铸锭, 制成管坯, 再经反复的轧制、 退火, 得到所需厚度的薄壁管。 国内西北有色金属研究院采用该方法制备纯钯管, Pd-Ag管, Pd-Ag-Au-Ni管, Pd-Y管等薄壁管材, 并制定了我国氢气净化用钯合金管材的行业标准 (YS/T 416-1999) , 可制备Φ 1.0 mm~Φ 4.0 mm, 壁厚0.05~0.15 mm的钯合金管。 在此基础上, 该院又制备出了PdY8螺旋管 (管材规格为Φ 2 mm×0.08 mm) , 使单位体积的透氢面积得到了大幅度提高。

但以上方法加工的管材成品率较低, 并且周生产周期长, 效率低, 不适合大规模批量生产。 意大利的Enea实验室发明了一种制备Pd-Ag薄壁透氢管的简单方法

[8 ,9 ,10 ,11 ,12 ]

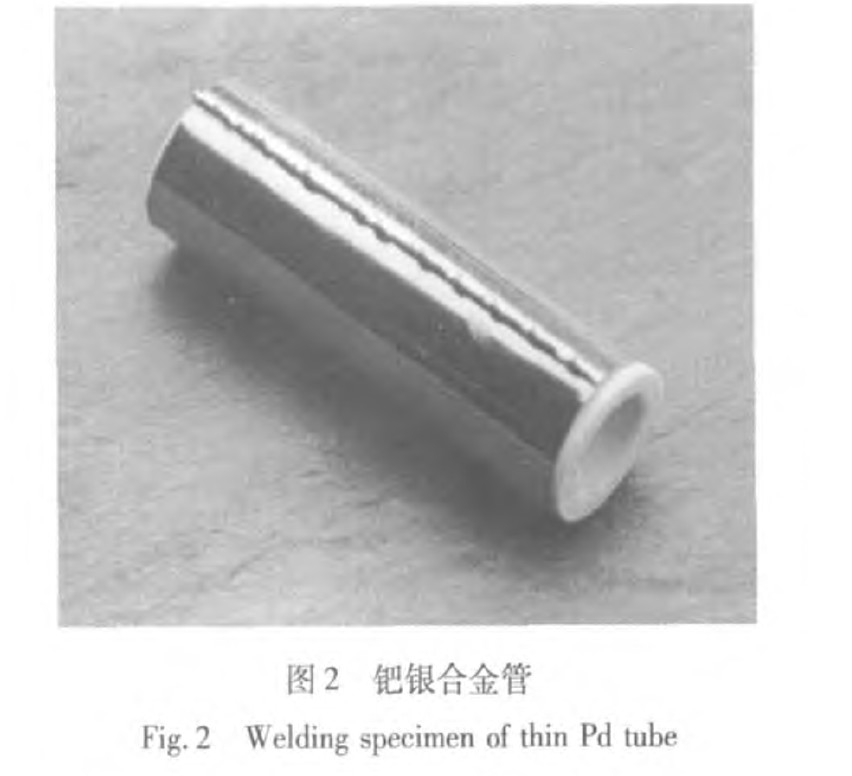

, 该法首先通过传统箔材轧制方法得到宽度40 mm, 厚度50 μm的Pd-Ag合金箔带, 接着通过自制模具 (图1

[12 ]

) 将金属箔卷在氧化铝棒上, 采用扩散焊的方法对箔材的叠压边进行焊接。 采用此方法可以得到直径10 mm, 长度150~200 mm, 壁厚40~50 μm的合金管 (如图2

[12 ]

所示) 。 并且透氢测试表明, 采用扩散焊制备的Pd-Ag透氢管具有较高的透氢率, 好的氢气纯化能力以及良好的物理化学稳定性。

图1 钯管焊接装置示意图

Fig.1 Scheme of the device used to fold and weld the Pd thin foils

2.2金属支撑钯合金膜

氢在钯合金膜中的渗透速率与膜厚度成反比, 所以在保持膜组成不变的前提下, 降低膜厚度是提高钯合金膜渗氢速率和降低膜成本的一条有效途径。 但非常薄的膜会导致机械强度低, 支撑体是解决因厚度减小而导致膜机械强度降低的一个有效途径。

Tosti

[8 ]

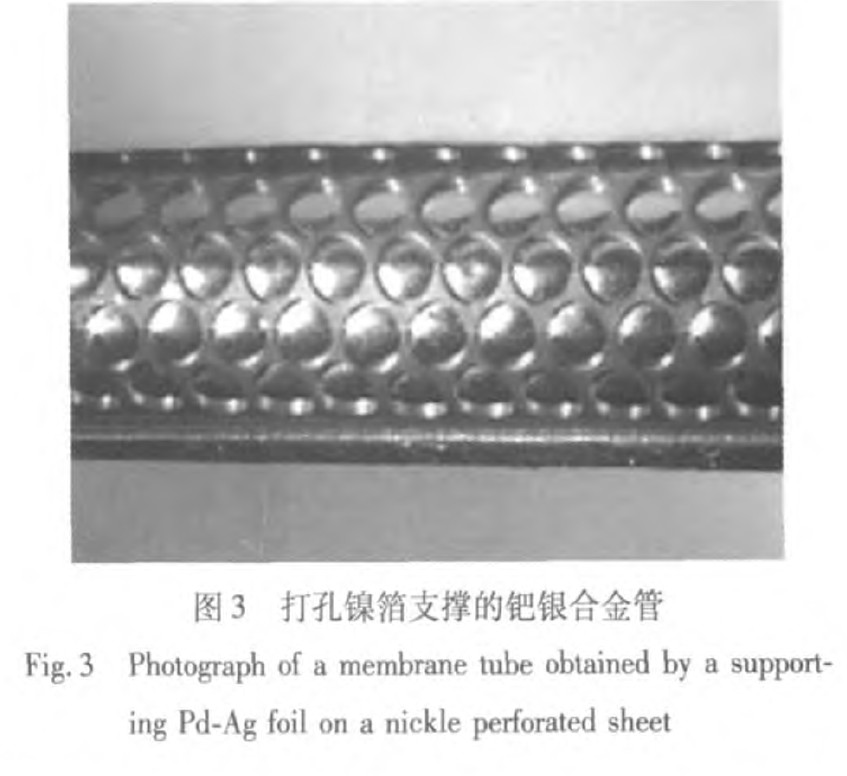

采用不锈钢网或打孔的镍箔做管状钯膜支撑体, 该支撑体是通过扩散焊的方式, 将钯膜和支撑体之间牢固的结合在一起, 由于镍和不锈钢支撑体使膜具有更高的抗压能力, 使得Pd-Ag合金膜的厚度可以减少到50 μm以下。 图3

[10 ]

是打孔镍箔 (镍箔厚210 μm, 孔的直径2.5 mm) 支撑的钯合金管, 其中Pd-Ag合金管壁厚42 μm, 经测该支撑体的钯合金膜透氢率在350, 375 ℃下的透氢率分别为1.6×10-9 mol· (m·s·Pa0.5 ) -1 和1.8×10-9 mol· (m·s·Pa0.5 ) -1 。

2.3夹层型金属复合膜

尽管钯及其合金作为透氢材料吸引了人们很多的注意力, 但钯的透氢能力却不是金属中最强的。 一些金属如V, Nb和Ta都有比钯更高的透氢性 (图4所示)

[13 ,14 ,15 ]

, 另外它们还有一个有别于其他金属的有趣现象: 透氢率随温度的升高而下降。 这些金属除透氢率远高于钯膜外, 它们的机械强度也很高。 但是这些金属膜都有一个显著的缺点就是表面易氧化, 所形成的氧化层非常稳定, 妨碍了氢与金属的接触与氢在膜表面的化学吸附, 从而使其透氢率迅速下降。 如果在这些金属的两个表面都镀一层极薄的钯膜就可解决这个问题, 这样就形成了夹层型或“三明治”型复合膜。 即使最外层的钯膜有缺陷, 也不会造成其他气体的漏过。 理论表明夹层性金属复合膜的透氢率将是普通钯膜的2~5倍。 Edlund等

[16 ]

研究了Pd/V夹层型复合膜, 发现700 ℃时金属间扩散快速发生, 金属间的互扩散在氢气气氛中速度更快, 同时其透氢率也快速下降。 国内西北有色金属研究在传统钯膜研究基础上也开展了Pd/Nb/Pd夹层型复合膜的制备技术研究, 通过爆炸焊接复合的方法得到了Pd/Nb/Pd金属管坯, 再通过轧制、 拉拔等工序得到了Φ 2 mm×0.08 mm的管材, 其性能测试目前正在研究中。

图4 不同金属的透氢率

Fig.4 Hydrogen permeability through various metals

3 钯基复合膜

早期的商用钯膜一般通过传统的冶金技术制备。 为了保持一定的机械强度, 厚度一般在150 μm以上。 厚的钯膜的氢选择性基本达到100%, 从而能够为半导体工业等提供高纯氢。 但是, 由于氢气渗透速率与膜的厚度成反比, 这种膜在理想操作环境下的透氢速率相当低, 对反应不具有很高的效率。 此外, 高的材料价格成本也是其不能大规模应用的根本原因。

为了提高钯膜应用的经济性, 同时提高钯膜的透氢速率, 受其他膜非对称结构和功能层薄化的启发, 人们通过物理或化学的方法在多孔载体上沉积薄的金属钯层形成了钯复合膜

[17 ,18 ,19 ]

。 钯复合膜降低了钯膜层的厚度但不降低整体的机械强度。 表面扩散或氢气在金属上溢出使其具有相对高的氢渗透选择性; 它的不对称特征又使其具有很高的渗透率 (比厚度为150 μm的商用钯膜高至少约10倍)

[20 ,21 ]

。 自从Uemiya等

[22 ]

首先采用化学镀法将钯成功沉积在多孔玻璃管上制备出高性能的复合钯膜后, 金属膜的研究方向就集中在如何利用多孔无机膜的机械稳定性和致密膜的高选择性来制备负载型钯复合膜。 多孔型钯复合膜研究在我国起步较晚, 直到20世纪80年代末大连化学物理研究所李安武等

[23 ]

研究人员才开始进行膜制备的研究。

3.1钯复合膜载体

用作钯复合膜载体的多孔膜材料有多孔Vycor玻璃、 多孔陶瓷、 多孔不锈钢以及多孔Ta, Nb和V等金属材料

[24 ]

。 各种载体性能各自不同, 其膨胀系数如表1所示。 多孔金属材料的导电性好, 耐压强度大, 而且易加工和密封 (焊接/铜焊)

[25 ]

。 而且, 不锈钢和钯的热膨胀系数最为接近, 以多孔不锈钢为载体制得的钯复合膜在制备和应用的温度循环过程中机械强度优良

[26 ]

。 但是使用多孔金属载体也存在一些不足, 首先是操作温度不能过高; 为了不致引起孔结构的变化, 多孔的不锈钢只能耐温至450 ℃, 而哈氏 (Haste) 合金也只可耐温到600 ℃。 而且, 长期高温使用时, 不锈钢底膜和顶膜界面之间容易形成金属原子的扩散渗透, 造成钯膜性能的严重下降

[25 ]

。 此外, 表面粗糙以及孔径分布的不均匀也是其成功用作钯复合膜载体的制约因素。 但近些年来通过对多孔不锈钢表面进行预处理, 设置氮化钛阻隔层来限制相邻层间的界面反应, 极大地提高了钯膜的机械稳定性和热稳定性。 被认为是在工业膜上最有发展前途的载体之一。

表1几种材料的热膨胀系数

Table 1 Thermal expansion coefficient for materials

平均热膨胀系数/ (10-6 ·℃-1 )

3.2

8.0~8.5

19.0

12.0

14.0~16.0

多孔陶瓷耐腐蚀、 耐高温, 较为常用。 Pd/陶瓷复合膜是最为普遍的钯复合膜

[27 ,28 ]

。 但是, 以多孔陶瓷为载体的复合把膜的应用和发展受到一定的限制。 陶瓷材料本身的脆性使得以其他为载体的钯复合膜与其载体膜一样具有脆性, 在应用过程中易发生断裂和损坏, 这一缺点对单管膜组件或小半径多管膜组件显得更加严重和突出。 陶瓷材料与金属之间膨胀系数存在的差异, 使得复合膜在耐温度循环方面存在不足。 此外, 高温高压下复合陶瓷膜组件的密封和联结也有很大的困难。

多孔Vycor玻璃是最早用于制备钯复合膜的载体, 具有均匀分布的对称孔径, 约为40 A

[29 ]

。 但是, 多孔玻璃在550 ℃以上会烧结导致孔结构倒塌

[30 ]

。 在膨胀系数以及密封上, 多孔玻璃与多孔陶瓷也存在相同的不足。 此外, 以中空纤维为载体和毛细管制备复合分离膜也有少量报道

[31 ,32 ]

: Okubo

[33 ]

以陶瓷毛细管为底膜, 采用微滤技术在其内壁负载了4 μm厚的中孔γ-Al2 O3 层, 并应用于环己烷脱氢反应中。

3.2钯复合膜的制备技术

钯复合膜制备方法主要有: 化学镀法 (electroless plating) 、 化学气相沉积法 (chemical vapor deposition, CVD) 或称为有机金属化学气相沉积法 (metallic-organic chemical vapor deposition, MOCVD) 、 物理气相沉积法 (physical-vapor deposition, PVD) 、 光催化沉积 (photocatalytic deposition, PCD) 以及电镀法 (electroplating) 等。 以上制备方法都比较成熟, 已广泛应用于钯膜及其钯合金膜的制备, 但各自也有优缺点。 目前人们关注较多的是化学镀、 物理气相沉积以及化学气相沉积, 而且众多研究者对制备过程进行了多方面的改进。

3.2.1 化学镀

化学镀亦称为无电子电镀, 属于化学反应沉积镀膜法的一种。 该技术是亚稳态金属盐络合物在目标表面上进行可控的自催化分解或还原反应的过程。 化学镀技术中, 常用钯的络合物, 如Pd (NH3 ) 4 (NO3 ) 2 } Pd (NH3 ) 4 Br2 和Pd (NH3 ) 4 Cl2 等作为镀液, 典型的还原剂为肼和连二磷酸盐。 以肼作为还原剂的把沉积过程可以表示如下:

阳极反应: N2 H4 +4OH- →N2 +4H2 O+4e-

阴极反应: 2Pd2+ +4e- →2Pd

总反应: 2Pd2+ +N2 H4 +4OH- →2Pd+N2 +4H2 O

化学镀反应需要催化剂进行引发。 一般的载体由于目标表面活性不足, 需要预种钯晶核以催化化学镀反应。 传统的活化程序称为敏化-活化过程, 是用氧化锡和氯化钯溶液先后浸渍目标衬底。 前者用于吸附还原剂 (敏化过程) , 后者 (活化过程) 通过二价锡将二价钯还原为金属钯, 在目标衬底上形成许多金属钯核, 两步之间需要用去离子水轻轻反复漂洗。 整个活化程序一般需要重复十次以上以在目标表面获得足够的钯核用于催化其后的钯沉积过程。 相关反应可以表示如下:

Sn2+ +Pd2+ →Sn4+ +Pd

在化学镀过程中, 预种的钯核是最初的催化剂, 反应产生的钯镀层表面进一步催化溶液中的金属离子, 使其不断还原而沉积在载体表面上, 因此也被称为自催化化学镀。

化学镀设备简单, 不需电源。 可以在任何复杂形状和大表面积的底膜上进行均匀沉积。 底膜可以为非导体表面 (电镀只适用于导体基体) 。 所得膜层薄而且均匀, 紧密不疏松、 机械强度高。 因而, 在所有钯复合膜的制备技术中, 化学镀技术最受欢迎。

Rhoda等

[34 ]

早在1959年就成功发明化学镀沉积钯技术。 化学镀己被应用在各种支撑物, 包括Ta和Nb管, 多孔银, 多孔玻璃, 三氧化二铝, 多孔不锈钢等上制备出钯及钯合金膜。

Uemiya等

[22 ]

首先采用化学镀法在多孔管状Vycor玻璃上沉积厚度为13 μm的钯膜, 400 ℃时该膜的氢渗透率为6.1×10-5 m3 · (m2 h·Pa) -1 , 氢选择性为100%。 Mardilovich等

[25 ]

在不锈钢底膜上化学镀沉积厚度为20 μm的钯膜, 350 ℃时该膜的氢渗透率为4×10-5 m3 · (m2 h·Pa0.5 ) -1 。 H2 /N2 理想分离系数高达5000。

Collins等

[35 ]

用化学镀在非对称的陶瓷管上制备了金属钯膜, 厚度约为11.4~20 μm。 气体渗透实验表明在823 K时氢透量为3.25×10-9 mol·m· (m2 ·p0.602 ) -1 , H2 /N2 分离系数为380; 并在实验中发现金属和陶瓷膜表面依靠机械咬合力结合, 孔径为200 nm的支撑体与钯膜的结合更为紧密。 对于传统的化学镀法, 关键步骤是对支撑体进行预处理, 提供活化晶体诱发自催化过程, 过程较为烦琐且容易引进杂质。 目前许多工作者致力于对化学镀预处理过程的改进工作。 Yeung等

[36 ]

将反渗透与无电镀相结合, 增加了层间的结合力, 同时通过调节渗透压可以控制膜的微结构, 空隙率和膜厚。 Paglieri等

[37 ]

将支撑体浸入醋酸钯溶液, 随之进行干燥和处理, 整个处理过程一次即可完成; 制得的把膜膜厚为11 μm, 723 K时氢透量为4.35×10-7 mol· (m2 ·s·Pa-1 ) -1 , H2 /N2 分离系数为200。

3.2.2 电镀

电镀制备钯膜是通过金属钯络合物溶液中的金属钯离子在电场的作用下在阴极的底膜上沉积生长形成金属膜。 Maissel和Brenner等

[38 ,39 ]

采用电镀技术得到了多种合金组成的钯合金膜; Kikuchi

[40 ]

曾发表专利在绝热多孔支撑体表面采用电镀法生产钯铜合金膜, 以300 nm的多孔玻璃为支撑体, 300 ℃以下氢气的渗透量达到214 ml·min-1 。 Nam等

[41 ]

在真空条件下利用电镀法在多孔不锈钢底膜上制得厚2 μm的Pd-Cu合金膜, 450 ℃氮气气氛处理5 h后复合膜的H2 /N2 理想分离系数超过了10000, 氢渗透量为63.7×10-5 m3 · (m2 ·h·Pa) -1 。 该研究小组还用类似方法研制了Pd-Ni (22%) Ni-PSS复合膜。 此外, Bryden等

[42 ]

采用脉冲电镀法制备得厚为10 μm的纳米结构的Pd-Fe (6%, 原子分数) 合金膜, 该合金膜具有较好的抗毒性能。 电镀法具有设备简单, 镀层厚度易于控制等优点, 可制备膜厚度从几微米到毫米级的钯合金膜。 但是, 在电镀过程中, 要在较大范围控制合金成分很难的, 因为不同金属的沉积速率具有很大的差别。

3.2.3 化学气相沉积

化学气相沉积对于制备金属钯复合膜是一个相当成熟和有效的方法, 是将挥发性金属化合物、 羟基化合物或有机金属络合物加热气化后, 通过分解或还原反应将生成的金属沉积在底膜上, 经核晶长大形成金属薄膜。 Yan等

[27 ]

以醋酸钯为前驱物在孔径为0.15 μm的底膜上沉积了2 μm厚的钯膜。 300~500 ℃, 0.1 MPa时, 氢透量为8.1×10-5 m3 · (m2 h·Pa) -1 , H2 /N2 理想分离系数达1000。 Xomeritakis等

[43 ]

在中孔陶瓷底膜上用金属有机物沉积了0.5~5 μm厚的钯膜和钯-银合金膜, 300 ℃时氢透量为0.8×10-5 ~1.6×10-5 m3 · (m2 h·Pa) -1 , H2 /He理想分离系数200~300。 Jun等也利用CVD技术从前驱物Pd (C3 H5 ) (C5 H5 ) 和Ni (C3 H5 ) (C5 H5 ) 获得了Pd和Pd-Ni复合膜。

CVD法制备的钯膜质量较好, 膜厚易控制, 一般可达到2~6 μm, 但该法对反应组分的纯度要求较高, 反应条件苛刻, 尤其是前驱物的选择。 它不但要求具有高挥发性和稳定性, 而且经济可行。 Morooka等

[44 ]

首次利用醋酸钯前驱物通过低压CVD在α-Al2 O3 大孔支撑体上制备了致密钯膜, 厚度约为2~5 μm; 显示了良好的透氢性能及H2 /N2 选择性, 在高温测试中有很好的稳定性。 近年来利用CVD法制备把及其合金膜的工作越来越多, 涉及的反应体系也很广。

3.2.4 物理气相沉积法

物理气相沉积 (Physical Vapor Deposition, 简PVD) 技术是指在真空条件 (<13 mPa) , 用物理的方法, 将材料汽化成原子、 分子或使其电离成离子, 并通过气相过程, 在材料或工件表面沉积一层具有某些特殊性能的薄膜。 物理气相沉积可分为真空蒸镀、 阴极溅射镀和离子镀三类。 PVD技术是制造金属合金和化合物薄膜的一种通用的技术, 可以得到较薄和中等厚度范围如50 μm的膜层。 金属钯可于1553 ℃汽化, 且沉积效果较好。 Ilias等

[45 ]

采用电阻加热汽化法在多孔载体膜上分别沉积了钯膜、 银膜和金膜。 Basile等

[46 ]

在孔径为0.2 μm的Al2 O3 管状底膜上沉积钯膜。 对多组分的合金, 由于各组分金属的分压不一样, 汽化速率不相同, 直接沉积合金膜则较难实现, 可依次沉积各组分而后经高温热处理使多层不同材料的膜的组成均匀化, 各组分的比例由气化速率来调节。

3.2.5 喷雾热解 (Spray Pyrolysis)

喷雾热解是金属盐溶液经喷雾进入加热的气流中热解后得到的金属在底膜沉积的技术。 喷雾热解技术己被成功用于制备具有精细粒子的金属氧化物或者贵金属。

Li等

[47 ]

以Pd (NO3 ) 2 和AgNO3 溶液为前驱物, 在H2 -O2 焰的作用下, 在α-Al2 O3 支撑体上制备出Pd-Ag合金膜, 膜厚度为1.5~2.0 μm, 但是膜的致密程度不够, 773 K时H2 /N2 分离系数为24, H2 通量达到8.0×10-7 mol· (m2 ·s·Pa) -1 。 其制备过程相对较为简单, 可用于对纯氢要求不高的场合。

3.2.6 光催化沉积制备钯膜

吴立群等提出了一种称为光催化沉积 (PCD) 的新的、 简单的技术

[48 ,49 ]

, 在半导体载体上制备超薄钯膜。 在紫外可见光的照射下, 在半导体表面和含钯的溶液间的界面上发生光催化反应, 则钯以薄层沉积在载体的表面。 由于二氧化钛陶瓷膜具备许多优点, 像光化学稳定性以及相对较低的价格等, 故选其作为钯膜的载体。 光照开始, 光催化反应就在TiO2 与溶液的界面发生。 pH值、 光照时间、 反应温度和溶液中添加剂的最初浓度是光催化沉积的主要影响因素。 该法所镀钯膜仅厚0.1 μm, 几乎是报道钯膜中最薄的。 但是钯膜的透氢选择性较差, PCD技术还需要改进和完善。 此外, 该法还可以取代化学镀繁琐的SnCl2 /PdCl2 预活化工艺。

4 亟待解决的问题

尽管钯膜具有如此优良的性能, 但是还是有很多方面值得去改进, 比如开发出好的加工方法, 来制备性能更加优越的钯合金膜, 同时又能兼顾经济性和实用性

[16 ]

, 这就需要从很多方面去考虑, 比如钯膜的厚度究竟是多少才算合理, 厚了不经济, 薄了又不能满足强度的要求。 在载体的研究方面, 着重要解决的方面有热膨胀一致性问题、 膜与载体之间的互扩散问题以及难以密封问题等等。 在理论方面, 要解决渗氢动力学问题。 在使用中, 各种不同的钯复合膜有各自合适的使用工艺条件, 要总结出使钯膜中毒的机制, 分析其原因, 从而找到解决的办法, 此外, 对钯合金膜来说, 由于合金元素的加入, 钯合金膜的渗氢速率得以提高, 主要是由于加入的合金使得钯膜的晶格发生膨胀所致, 晶格膨胀的越大, 渗氢速率增加得越多。 但有时并不是晶格越大, 渗氢速率就一定越大, 所以材料的渗氢性能并不仅仅取决于晶格的大小, 还有一些未知的因素, 如膜材料本身与氢的反应或吸附的活泼性等。 目前, 钯合金膜己经发展到三元、 四元甚至七元, 一方面, 提高了钯膜的渗氢性能, 另一方面, 也改善了钯合金膜的抗中毒能力。 同时, 开发出不需要活化的载体也很重要。 总而言之, 只有综合考虑各种因素, 不断改进和完善钯膜的制备和使用过程中的问题, 才能使钯膜发挥它的真正的优越性。

参考文献

[1] Govind R, Atnoor D. Development of a composite Palladum membrane for seleetive hydrogen separation at high temperature [J]. Ind. Eng. Chem. Res., 1990, 30: 549.

[2] Uemiya S, Matsuda T, Kikuehi E. Hydrogen permeable paladium-alloy membrane supported on porous ceramies [J]. J. Membr. Sci., 1991, 56: 315.

[3] Gobina E, Hughes R. Ethane dehydrogenation using a high-temperature atalytic membrane reactor [J]. J. Membran Aci., 1994, 90: 11.

[4] Saraeeo G, Neomagus P H M J. High-temperature membrane reactors; potential an problems [J]. Chem. Eng. Sci., 1999, 54: 1997.

[5] Ilias S, Su N, Udo-Aka U I, King F G. Application of eleetroless deposited thin film palladium eomposit memembrane in hydrogen separation [J]. Sep. Sci. Teehnol., 1997, 32: 487.

[6] Hsieh H P. Inorganic Membranes for Separation and Reaction (Membrane Science and Technology Series) [M]. Amsterdam: Elsevier, 1996. 610.

[7] Knapton A G. Palladium alloys for hydrogen diffusion membranes [J]. Platinum Met. Rev., 1977, 21 (2) : 44.

[8] Tosti S, Bettinali L, Lecci D, Marini F, Violante V. Method of bonding thin foils made of metal alloys selectively permeable to hydrogen, particularly providing membrane devices, and apparatus for carrying out the same [P]. Italy: EP 1184125, 2001.

[9] Tosti S, Bettinali L. Diffusion bonding of Pd-Ag membranes [J]. J. Mater. Sci., 2004, 39: 3041.

[10] Tosti S, Bettinali L, Castelli S, Sarto F, Scaglione S, Violante V. Sputtered, electroless, and rolled palladium-ceramic membranes [J]. J. Membr. Sci., 2002, 196: 241.

[11] Tosti S. Supported and laminated Pd-based metallic membranes [J]. Int. J. Hydrogen Energy, 2003, 28 (12) : 1455.

[12] Bettinali S, Tosti L, Violante V. Rolled thin Pd and PdAg membranes for hydrogen separation and production [J]. Int. J. Hydrogen Energy, 2000, 25 (5) : 319.

[13] Shmayda W T. Tritium interaction with materials [R]. Report Ontario Hydro Research Division. M8Z 5S4, 800 Kipling Avenue Toronto Toronto, 1984, 17: 984, Ontario, Canada

[14] Buxbaum R E, Marker T L. Hydrogen transport through nonoporous membranes of Pd-coated niobium, tantalum and vanadium [J]. J. Membr. Sci., 1993, 85: 29.

[15] Makrides A C, Wright M A, Jewett D N. Separation of hydrogen by permeation [P]. USA:3350846, 1967.

[16] Edlund D J, McCarthy J. The relationship between intermetallic diffusion and flux decline in composite-metal membrane, implications for achieving long membranes lifetime [J]. J. Membr. Sci., 1995, 107: 147.

[17] Hsieh H P. General characteristics of inorganic membranes, in: RR Bhave (Ed.) , Inorganic Membranes Characterisation and Applications [M]. New York: Van Nostrand Reinhold, 1991.

[18] Shu J, Grandjean B P A, Van Neste A, Kaliaguine S. Catalytic palladium based membrane reactors: a review [J]. J. Chem. Eng., 1991, 69: 1036.

[19] Kikuchi E. Palladium/ceramic membranes for selective hydrogen permeation and their application to membrane reactor [J]. Catalysis Today, 1995, 25: 333.

[20] Zhao H B, Pflanz K, Gu J H, Li A W, Stroh N, Brunner H, Xiong G X. Preparation of palladium composite membranes by a modified electroless plating procedure [J]. J. Membr. Sci., 1998, 142 (2) : 142.

[21] Liu B S, Lin H X, Cao Y. Preparation and characterization of Ni-P amorphous alloy/ceramic composite membrane [J]. J. Membr. Sci., 1997, 135: 33.

[22] Uemiya S, Kude Y, Sugino J, Sato N, Matsuda T, Kikuchi E. A palladium/porous glass composite membrane for hydrogen separation [J]. Chem. Lett., 1988, 10: 1687.

[23] Li Anwu. Preparation and Gas Separation Performance and Catalytic Technology of Ceramic-Metal Composite Membranes [D]. Dalian: Dalian Institute of Chemical Physics, Chinese Academy of Sciences, 1995. (李安武. 金属陶瓷复合膜制备新技术及其气体分离性能和膜催化应用 [D]. 大连, 中国科学院大连化学物理研究所, 1995.)

[24] Soria R. Overview on industrial membranes [J]. Catalysis Today, 1995, 25: 285.

[25] Mardilovich P P, She Y, Ma Y H, Rei M H. Defect-free palladium membranes on porous stainless steel support [J]. AIChE J.1998, 44 (2) : 310.

[26] Shu J, Adnot A, Grandjean B P A, Kaliaguine S. Structurally stable composite Pd-Ag alloy membranes: introduction of a diffusion barrier [J]. Thin Solid Films, 1996, 286 (1-2) : 72.

[27] Yan S, Maeda H, Kusakabe K, Morooka S. Thin palladium films formed in support pores by metal-organic chemical vapor deposition method and application to hydrogen separation [J]. Ind. Eng. Chem. Res., 1994, 33: 616.

[28] Jayaraman V, Lin Y S, Pakala M, Lin R Y. Fabrication of ultrathin metallic membranes on ceramic supports by sputter deposition [J]. J. Membr. Sci., 1995, 99: 89.

[29] Itoh N, Shindo Y, Haraya K, Hakuta T A, Membrane Reactor. Using microporous glass for shifting equilibrium of cyclohexane. dehydrogenation [J]. J. Chem. Eng. Jpm., 1988, 21: 399.

[30] Cannon K C, Hacskaylo J J. Evaluation of palladium-impregnation on the performance of Vycor glass catalytic membrane reactor [J]. J. Membrane Sci., 1992, 65: 259.

[31] Dobo E J, Graham T E. Inorganic anisotropic hollow fiber [P]. USA: 4175153, 1979.

[32] Hammel J J. Porous inorganic siliceous-containing gas enriching material and process of manufacture and use [P]. USA: 4853001, 1989.

[33] Okubo T, Haruta K, Kusakabe K, Morooka S, Anzai H, Akiyama S. Preparation of a sol-gel derived thin membrane on a porous ceramic hollow fiber by the filtration technique [J]. J. Membrane Sci., 1991, 59: 73.

[34] Rhoda R N. Electroless palladium plating [J]. Trans. Inst. Met. Finish., 1959, 36: 82.

[35] Collins J P, Way J D. Preparation and characterization of a composite palladium-ceramic membrane [J]. Ind. Eng . Chem. Res., 1993, 32 (12) : 3006.

[36] Yeung K L, Varind A. Novel preparation techniques for thin metal-ceramic composite membranes [J]. AIChE J., 1995, 41 (9) : 2131.

[37] Paglieri S N, Way J D. A new preparation technique for Pd/alumina membranes with enhanced high temperature stability [J].Ind. Eng. Chem. Res., 1999, 38: 1925.

[38] Maissel, Leon I, Glang Reinhard. Handbook of Thin Film Thchnology [M]. New York: McGraw-Hill, 1970.

[39] Brenner A. Electrodeposition of Alloy [M]. New York: Academic Press, 1963.

[40] Kikuchi H. Alloy-plated membranes for hydrogen separation and their manufacture [P]. Japan: 88294925, 1988.

[41] Nam S E, Lee K H. Hydrogen separation by Pd alloy composite membrane: introduction of diffusion barrier [J]. J. Membr. Sci., 2001, 192: 177.

[42] Bryden K J, Ying J Y. Nanostructured palladium membrane synthesis by magnetron sputtering [J]. Mater. Sci. Eng. A, 1995, 204: 140.

[43] Xomeritakis G, Lin Y S. CVD synthesis and gas permeation properties of thin palladium/alumina membranes [J]. AIChE J., 1998, 44: 174.

[44] Morooka S, Yan S, Yokoyama S, Kusakabe K. Palladium membrane formed in macropores of support tube bechemical vapor deposition with cross flow through a porouswall [J]. Sep. Sci. Technol., 1995, 30: 2877.

[45] Ilias S, Govind R. Development of high temperature membranes for membrane reactor, an overview [J]. AIChE Sym. Series, 1998, 85: 18.

[46] Basile E Drioli, Santella F, Violante V, Capannelli G, Vitulli G. Study on catalytic membrane reactors for water gas shift reaction [J]. Gas Sep. Purif., 1996, 10: 53.

[47] Li Z Y, Maeda H, Kusakabe K, Morooka S. Preparation of palladium-silver alloy membranes for hydrogen separation by the spray pyrolysis method [J]. J. Membr. Sci., 1993, 78: 247.

[48] Xu Nanping, Wu Liqun. Preparation of a palladium composite membrane by an improved electroless stability plating technique [P]. CN: 99114034. 1999. (徐南平, 吴立群. 光催化沉积制备担载钯膜的方法 [P]. 中国: 99114034. 1999.)

[49] Wu L, Xu N, Shi J. Novel method for preparing palladium membranes by photocatalytic deposition [J]. AIChE J., 2000, 46 (5) : 1075.