DOI: 10.11817/j.issn.1672-7207.2021.03.025

单轴压缩下混合集料胶结充填体变形破坏及能耗特征分析

尹升华1, 2,侯永强1, 2,杨世兴1, 2,张敏哲1, 2,曹永1, 2

(1. 北京科技大学 土木与资源工程学院,北京,100083;

2. 金属矿山高效开采与安全教育部重点实验室,北京,100083)

摘要:开展混合集料胶结充填体单轴抗压试验,研究不同粗骨料替代率下充填体试样的变形破坏模式及力学特征,并揭示试样峰前变形阶段能量分配演化规律及单轴受压破坏的能量损伤演化过程。研究结果表明:充填体试样在峰前变形阶段呈现出孔隙与裂隙二次压密的特征,且峰值应力随粗骨料替代率增大遵循二次函数增长规律,说明粗骨料替代率存在最优范围;随着粗骨料替代率不断增大,充填体试样破坏形态由贯穿剪切破坏为主向贯穿张拉破坏为主转化,且粗骨料含量越多,试样破坏越严重;充填体试样的峰前弹性应变能及单位体积应变能随粗骨料替代率的增大遵循二次函数增长规律,而耗散能及总应变能在粗骨料替代率低于最优值时随粗骨料替代率增大呈线性增长规律,超过最优值后则呈指数函数递减规律;充填体峰前变形阶段的总应变能及耗散能随应变增加呈Logistic函数形式增长规律,且峰值应变对应的能量随粗骨料替代率增大呈先增加后减小的趋势;由损伤值与能耗的演化规律可知,充填体试样受压破坏的能量损伤演化过程可划分为初始损伤、损伤增长、损伤稳定发展、损伤加速及损伤破坏5个阶段。

关键词:充填体;单轴压缩;能耗特征;损伤破坏;应变能

中图分类号:TD853 文献标志码:A 开放科学(资源服务)标识码(OSID):

文章编号:1672-7207(2021)03-0936-12

Analysis of deformation failure and energy dissipation of mixed aggregate cemented backfill during uniaxial compression

YIN Shenghua1, 2, HOU Yongqing 1, 2, YANG Shixing1, 2, LI Minzhe1, 2, CAO Yong1, 2

(1. School of Civil and Resources Engineering, University of Science and Technology Beijing, Beijing 100083, China;

2. Key Laboratory of High-Efficient Mining and Safety of Metal Mines, Ministry of Education, Beijing 100083, China)

Abstract: The uniaxial compression tests of cemented fillers at different coarse aggregate replacement rates were carried out to study the deformation and failure modes and mechanical characteristics of the mixed aggregate cemented backfill,and the energy distribution evolution law of the sample before the peak deformation stage and the energy damage evolution process of uniaxial compression failure were also revealed.The results show that the filling samples exhibit the characteristics of secondary compaction of pores and fissures during the pre-peak deformation stage, and the peak stress follows the growth rule of quadratic function as the coarse aggregate replacement rate increases, indicating that there is an optimal value range for the coarse aggregate replacement rate.With the increase of the coarse aggregate replacement rate, the failure morphology of the backfill sample changes from through shear failure to through tension damage, and the coarser aggregate contents lead to severer the sample damage. The pre-peak elastic strain energy and unit volume strain energy of the filler samples follow the quadratic function growth law with the increase of the coarse aggregate replacement rate, while the dissipated energy and total strain energy increase linearly with the increase of the coarse aggregate replacement rate when the coarse aggregate replacement rate is lower than the optimal value, and then decrease exponentially after the optimal value. The total strain energy and dissipative energy of the filling body before the peak deformation stage increase as a logistic function as the strain increases, and the energy value corresponding to the peak strain increases first and then decreases as the coarse aggregate replacement rate increases. Based on the evolution law of damage value and energy consumption value, the energy damage evolution process of the filling sample during compression can be divided into five stages, i.e., initial damage, damage growth, stable development of damage, damage acceleration and damage failure.

Key words: filling body; uniaxial compression; energy consumption characteristics; damage failure; strain energy

矿山固体废弃物在充填采矿技术中的二次利用不仅能够进一步降低充填采矿成本,而且能解决矿山固体废弃物的排放与堆存问题,能够在实现高效应开采的同时减轻因矿山开采造成的环境污染[1-3]。矿山充填集料主要指充填料浆中的充填骨料,目前常用的充填骨料包含全尾砂、采掘废石及河沙等,将1种或多种充填骨料与水、胶凝材料按照一定比例进行混合固化后制成具有一定强度的胶结充填体,可见充填体的强度与充填集料搭配种类、配制比例等因素具有紧密的联系[4-5]。到目前为止,国内诸多学者针对胶结充填体的力学性能、损伤特性及能耗特征开展了大量研究。徐晓冬等[6]基于单轴压缩声发射试验,开展了充填体损伤演化量化研究,得出了充填体损伤演化规律;程爱平等[7]基于单轴压缩试验,开展了胶结充填体损伤演化尺寸效应研究,得出了胶结充填体尺寸对损伤特性的影响规律;卓毓龙等[8]研究了块石含量对胶结充填体强度及损伤演化的影响规律;LIU等[9-10]基于损伤力学及应变等价原理,研究了不同配比胶结充填体损伤演化规律,并探讨了充填体与围岩的合理匹配问题;曹帅等[11-12]研究了结构特性对充填体力学性能及破坏形态的影响;宋卫东等[13]研究了三轴加-卸载下胶结充填体能耗及损伤特性;徐文彬等[14-15]基于三轴压缩室内试验,研究了三轴加载下胶结充填体变形破坏形态、能耗特征与围压间的关系。以上成果主要研究尾砂胶结充填体在单轴、三轴加载条件下的力学性能、损伤特性及能耗特征,对于混合集料胶结充填体的力学性能、损伤特性及能耗特征方面的研究尚不完善,系统研究上述问题的文献更为少见。基于此,本文作者以金川二矿区为工程研究背景对其力学性能、损伤特性及能耗特征等进行研究。二矿区目前采用下向水平分层充填开采方法,对充填体强度要求较高,单一采用全尾砂作为充填骨料,其强度难以达到井下开采需求。在现有研究基础上,采用破碎废石作为粗骨料替代部分全尾砂后进行混合集料胶结充填,并在实验室开展混合集料胶结充填体的单轴压缩力学试验,分析不同粗骨料替代率下混合集料胶结充填体能耗特征,揭示混合集料胶结充填体在压缩破坏各个阶段的能量变化与粗骨料替代率、轴向应变间的内在关系,并进一步阐述混合集料胶结充填体能量损伤演化过程。研究结果对矿山使用混合集料胶结充填体充填采空区保障矿体及矿柱的安全回采具有一定参考价值。

1 试验设计与方法

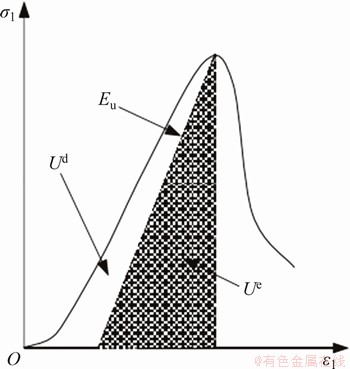

1.1 试验材料物化特性

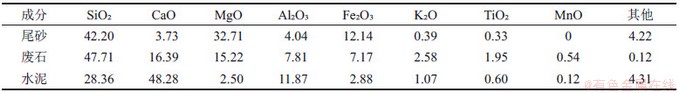

采用的全尾砂取自二矿区选矿厂,废石来源于矿山井下生产开拓及矿石回采过程中产生的废石料,经过颚式破碎机破碎成最大粒径为15 mm的粗骨料。充填材料的化学成分如表1所示,粒径分布曲线如图1所示。全尾砂粒级组成中,d90=75.991 μm,不均匀系数为0.087,密实性良好,属于均匀细骨料。

表1 充填材料化学成分(质量分数)

Table 1 Chemical compositions of filling aggregate %

图1 充填骨料粒径累计分布曲线

Fig.1 Curves of negative cumulative distribution of aggregate particles

1.2 试验方法及试样制备

在本次试验中,破碎废石作为集料中的粗颗粒与全尾砂细颗粒进行搭配后进行胶结充填,而对于粗骨料粒径的界限,若直接按照混凝土中粗骨料的定义,则选取的粗骨料粒径范围过大,容易造成料浆的离析现象,从而影响充填质量,因此,本次选取粒径大于1 mm的破碎废石作为粗骨料与全尾砂细颗粒进行搭配作为充填集料[16],同时为了消除试样内粗颗粒粒径效应对试验结果的影响,试验采用的废石颗粒最大粒径为10 mm[17]。

试样的制作均按照JG J55—2011“普通混凝土设计规程”[18]的要求制作,采用直径为50 mm、高为100 mm的圆柱模具制作试样。废石以5%间隔取点逐步替代尾砂,开展粗骨料取代率范围为40%~80%的9种类别混合集料胶结充填体单轴压缩试验,将全尾砂、破碎废石、PC32.5R复合硅酸盐水泥、自然水按照灰砂质量比1:4、质量分数76%进行配制,将材料搅拌均匀后,按照顺序将每勺充填料浆快速均匀地浇入圆柱模具中,待料浆初凝后将试模表面抹平,24 h后脱模将试块放入标准养护箱内进行养护(养护温度和湿度分别调节为20 ℃和93%)。养护龄期达到28 d后对每个试块称质量,精确到0.1 g,随后作为试样进行单轴压缩试验。采用RMT-150C岩石力学试验系统进行充填体单轴压缩试验。RMT-150C垂直液压缸最大出力分为1 000 kN及100 kN。由于充填体强度比岩石及混凝土的强度低,压力机垂直液压缸的垂直出力选择100 kN级别,试验误差仅为0.3 kN,其试验系统精度与误差在充填体单轴抗压强度试验中是可行的,试验加载采用位移控制模式,每级粗骨料取代率下测试3个试样,取3个试样的平均值作为试验峰值应力和应力-应变参数。

1.3 能量耗散原理

考虑一个充填体单元在受到外力作用下产生的变形,假设在此物理过程中与外界没有热交换,根据热力学第一定律存有如下关系[19]:

(1)

(1)

式中: 为外力所做的总功;

为外力所做的总功; 为单元耗散能,用于形成充填体内部损伤和塑性变形;

为单元耗散能,用于形成充填体内部损伤和塑性变形; 为单元可释放的弹性应变能,

为单元可释放的弹性应变能,

(2)

(2)

及

及 分别为试件的卸载弹性模量与卸载泊松比;

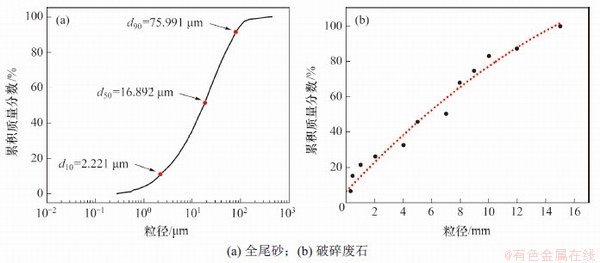

分别为试件的卸载弹性模量与卸载泊松比; 和ε分别为充填体试样的应力和应变。图2所示为充填体受压过程中各种能量的关系,其中,面积

和ε分别为充填体试样的应力和应变。图2所示为充填体受压过程中各种能量的关系,其中,面积 表示耗散能,阴影面积

表示耗散能,阴影面积 表示单元中储存的可释放弹性应变能。在计算可释放弹性应变能时,采用初始弹性模量

表示单元中储存的可释放弹性应变能。在计算可释放弹性应变能时,采用初始弹性模量 替代卸载弹性模量

替代卸载弹性模量 进行计算,采用初始弹性模量替代卸载弹性模量进行计算,其可行性论证见参考文献[20]。

进行计算,采用初始弹性模量替代卸载弹性模量进行计算,其可行性论证见参考文献[20]。

图2 应力σ1-应变ε1曲线中耗散能与可释放应变能的关系

Fig.2 Quantitative relationship of energy release and releasable strain energy

在单轴压缩过程中仅轴向应力做功,故单位体积充填体各部分应变能可表示为:

(3)

(3)

(4)

(4)

计算时采用初始弹性模量 进行替代,则式(4)可改写为

进行替代,则式(4)可改写为

(5)

(5)

由上述各部分能量计算公式可计算出各级加载速率下充填体能量变化。

2 试验结果及分析

2.1 应力-应变曲线

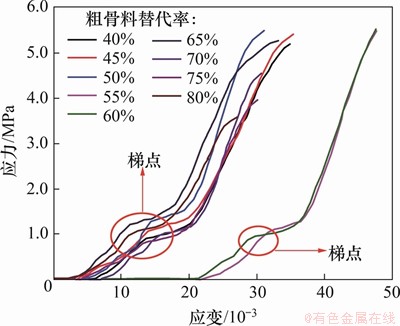

在单轴加载下,应力-应变曲线的上升段不仅能够有效地反映充填体试样破坏前的弹塑性,同样也能够在一定程度上反映试样吸能储能的能力[21]。通过单轴所测得的试验数据,绘制不同粗骨料替代率下的充填体试样应力-应变曲线上升段,如图3所示。从图3可以看出:在单轴加载下,不同粗骨料替代率下充填体试样的应力-应变曲线均按照特定的形态进行演化,除了数值上有差别外,其余均相似,说明不同粗骨料替代率下的充填体试样单轴加载破坏均为同一类损伤过程。进一步分析试样应力-应变曲线形态可以看出,在受到加载时,试样的峰前应力-应变曲线均有1个明显的梯点,应力在超过该梯点后应力曲线仍有二次下凹现象,其原因在于采用粗骨料替代部分全尾砂细颗粒后,试样内部必然会存有大小不一、数量较多的孔隙、裂隙,导致充填体试样率先经历较大孔隙、裂隙的初次压密过程,当较大孔隙、裂隙压密后,试样便进入了微裂隙、孔隙的二次压密阶段,因此,表现出随应变增加,应力-应变曲线呈二次下凹的现象,而当微孔隙、裂隙完全压密后(应力超过梯点后)便进入线弹性变形阶段。

图3 不同粗骨料替代率下充填体试样应力-应变曲线

Fig. 3 Stress-strain curves of backfill samples with different coarse aggregate replacement rates

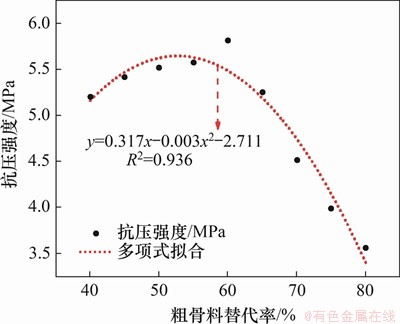

充填体试样的峰值应力随粗骨料替代率的不断增大,呈现先增大后减小的趋势,从侧面说明了采用混合集料胶结充填时,粗骨料的替代率范围存在最优值范围,即当粗骨料替代率低于60%时,试样的28 d抗压强度与粗骨料替代率呈正相关,超过60%后呈负相关,由此可建立充填体试样28 d抗压强度与粗骨料替代率的关系曲线,如图4所示。由图4可知:随着粗骨料替代率不断增大,充填体试样的抗压强度呈二次函数曲线增长规律。粗骨料替代率的较优范围为50%~70%,而金川二矿区在现场实际应用时可采用粗骨料替代率范围为60%,该替代率下充填体具有最佳的抗压强度。

图4 不同粗骨料替代率下充填体试样抗压强度

Fig. 4 Compressive strengths of backfill samples with different coarse aggregate replacement rates

2.2 试样变形破坏模式

由2.1的研究结果可知,粗骨料替代率对充填体试样的单轴抗压强度及变形破坏特征具有显著的影响,为探究粗骨料替代率充填体试样变形破坏形态的影响规律,以粗骨料替代率为40%,50%,60%,70%,75%及80%的充填体试样为研究对象,分析不同粗骨料替代率下的充填体试样的破坏形态,上述6种不同粗骨料替代率下的充填体试样破坏形态如图5所示。

图5 充填体试样的破坏形态

Fig. 5 Failure modes of backfill sample

由图5可知:当粗骨料替代率为40%时,充填体试样的破坏形态表现为平行于加载方向的半贯穿剪切破坏,充填体试样表面伴有较多的剪切裂纹;当粗骨料替代率为50%及60%时,充填体试样的破坏形态表现为平行于加载方向的贯穿剪切破坏,且充填体试样表面伴随少量块体剥落;当粗骨料替代率由60%增至80%时,充填体试样的变形破坏形态表现为平行于加载方向的贯穿张拉破坏,充填体试样表面伴有大块剥落,且充填体试样的破坏裂纹均穿过了粗骨料与水泥浆基体的界面处。

通过对试样的破坏进行分析可以得出:在单轴加载下,混合集料胶结充填体的破坏形态与粗骨料替代率间具有显著的相关性,即在单轴加载下,充填体试样破坏形态为剪切破坏与张拉破坏2种形式;当粗骨料替代率较低时,试样表现出平行于加载方向的半贯穿及贯穿剪切破坏形式,当粗骨料替代率为75%~80%时,试样表现出与加载方向平行的贯穿张拉破坏;试样伴有1条或数条穿过粗骨料与水泥浆基体界面处的宏观贯穿主裂缝,且表面伴有较多块体剥落,充填体试样破坏最为严重。综上所述,随着粗骨料替代率不断增加,充填体试样的破坏形态由贯穿剪切破坏为主向贯穿张拉破坏为主转化,且粗骨料越多,破坏也越严重。

2.3 单轴加载下充填体试样能耗特征

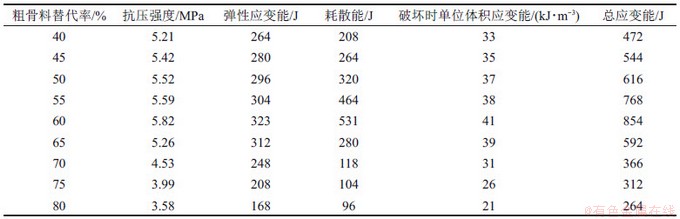

通过上述的能量耗散原理,可对全尾砂胶结充填体在单轴压缩应力-应变曲线不同阶段的能量进行计算,得出不同粗骨料替代率下混合集料胶结充填体峰值应力点对应的峰前总应变能、峰前弹性应变能、峰前耗散能及破坏时单位体积应变能的能量,如表2所示。由表2可知:充填体试样在峰值应力处的弹性应变能、耗散能、破坏时单位体积应变能及总应变能与粗骨料替代率均呈明显的非线性关系;当粗骨料替代率为40%~60%时,随着替代率不断增大,充填体试样破坏所需的单位体积应变能呈不断增加的趋势,且在粗骨料替代率为60%时达到最大值,说明该范围内的粗骨料替代率能够增强充填体试样的抗变形破坏能力,宏观上表现为承载能力提高;而当粗骨料替代率继续增大至80%时,试样破坏所需的单位体积应变能呈逐渐减小的趋势,说明当粗骨料替代率超过最优范围时,继续掺入粗骨料对充填体承载能力将造成不利的影响。在单轴压缩状态下,充填体试样弹性应变能从产生、积聚到释放的过程中,其峰值应力点处应变能可视为充填体的储能极限。充填体试样的储能极限、耗散能与抗压强度的变化规律一致,均随粗骨料替代率的增大呈先增大后减小的趋势,即储能极限越大,峰前能耗量越大,充填体试样抗压强度也越高;当粗骨料替代率范围处于最优替代率范围内时,随替代率增大,充填体试样内部微观结构的致密性逐渐增强,试样能够形成更加稳定的网络结构支撑体系[22],因此,在试样受到加载作用时,能够储存更多应变能,且在最优替代率范围内,峰前能耗量随替代率增大而增大,说明越来越多的能量消耗在充填体的峰前变形阶段,间接体现了增大粗骨料替代率提高了充填体试样的屈服强度;而超过最优替代率范围后,由于粗骨料的替代率不断增大,充填集料中粗骨料的含量过高,细颗粒不能有效发挥“填充”效应,导致充填体内部存在大量孔隙结构,此时,当充填体受到外载荷作用时,容易产生应力集中现象,从而削弱充填体承载能力,因此,当充填体试样受到加载时,储能极限及峰前能耗量呈降低的趋势。

表2 不同粗骨料替代率下充填体试样峰值应力对应的应变能

Table 2 Strain energies corresponding to peak stress of backfills samples at different coarse aggregate replacement rates

结合表2中的试验数据,采用非线性统计回归分析得到充填体试样的峰前弹性应变能及破坏时单位体积应变能的能量随粗骨料替代率的增大遵循二次函数y=Ax2+Bx+C增长模式(其中,x为粗骨料替代率(%),A,B及C均为试验系数,y为能耗)。为精确得到耗散能及总应变能与粗骨料替代率间的关系,以粗骨料替代率最优值为临界点,构建分段式的能量增长模型,即在最优范围内,随粗骨料率不断增加,耗散能及总应变能呈线性增长规律,超过最优范围后,随粗骨料替代率进一步增大呈指数函数递减规律,如图6所示。

图6 充填体能耗与粗骨料替代率间的关系曲线

Fig. 6 Relation curves between energy consumption value of filling body and coarse aggregate replacement rate

2.4 充填体试样峰前变形各阶段能量分配演化规律

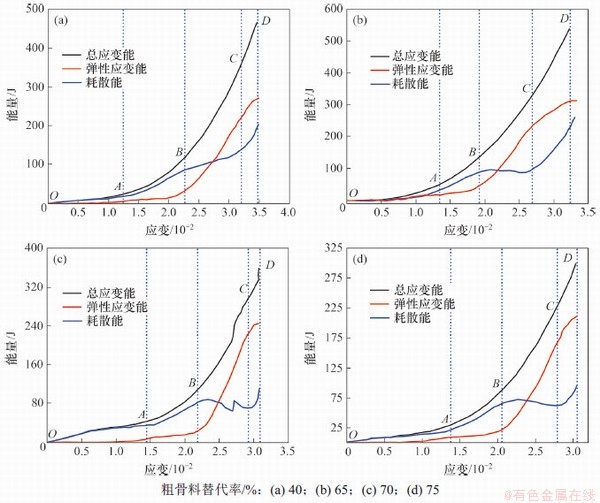

单轴压缩下充填体破坏是其内部能量变化与转化的过程,由图3所示的应力-应变曲线形态大致可以看出,不同粗骨料替代率下的充填体应力-应变曲线均可分为4个阶段(即孔隙与裂隙压密阶段、微孔隙与裂隙二次压密阶段、线弹性变形阶段及屈服破坏阶段)进行描述,因此,粗骨料的掺入不会对充填体内部能量变化及转化过程造成影响。本文以粗骨料替代率40%,60%,70%及75%为例,研究在单轴加载下,充填体试样峰前变形阶段能量的分配演化规律及能量与轴向应变的内在关系。图7所示为充填体峰前变形阶段能量变化规律,图8所示为不同粗骨料掺量下充填体试样能量与应变的内在关系。

图7 充填体峰前变形阶段能量变化曲线

Fig. 7 Energy change curves of pre-peak deformation stage of backfills

图8 不同粗骨料替代率下充填体试样能量与应变关系曲线

Fig.8 Curves of energy value and strain of backfills samples under different coarse aggregate replacement rates

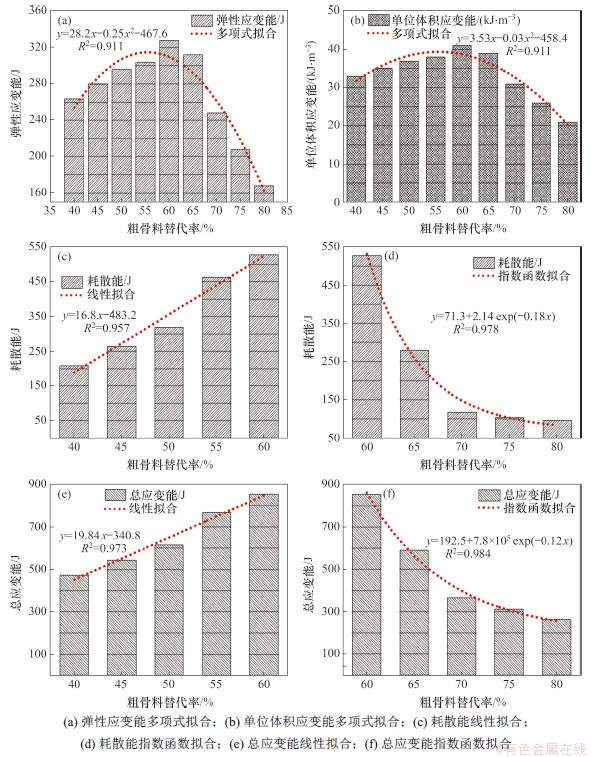

由图7可知:在单轴加载下,充填体峰前变形阶段的能量随应变增大呈非线性增长特征,对比充填体试样总应变能、弹性应变能及耗散能随应变的增长趋势,可得到充填体试样峰前变形各阶段的能量分配演化规律如下:

1) 在初始压密阶段(OA),在加载初始阶段,试样内部较大孔隙、裂隙受压闭合,该阶段能量增长缓慢,且试样吸收的应变能转化为耗散能要高于弹性应变能转化的耗散能;当粗骨料替代率分别为40%,65%,70%及75%时,该阶段内的耗散能的占比分别约为87%,80%,88%及81%,说明在初始压密阶段能量以耗散为主,但能量总体偏小。

2) 在孔隙与裂隙二次压密阶段(AB),该阶段试样内部存有的微孔隙、裂隙逐渐压密闭合,试样吸收的总应变能仍主要转化为耗散能,该阶段内耗散能呈近似线性增长,能耗明显比初始压密阶段高,其原因可能在于微孔隙、裂隙的压密闭合、摩擦滑移等行为所消耗的能量比初始较大孔隙与裂隙压密闭合所消耗的能量大;在该阶段内,在4类粗骨料替代率下,耗散能的占比分别约为67%,65%,68%及76%,说明在二次压密阶段能量仍以耗散为主,且弹性应变能也呈增大的趋势。

3) 线弹性变形阶段(BC),该阶段试样吸收的总应变能主要转化为弹性应变能储存在试样内部、弹性应变能近似呈直线增长,耗散能基本保持不变;在该阶段4类粗骨料替代率下,弹性应变能的占比分别约为65%,71%,75%及78%,说明在线弹性变形阶段能量以弹性应变能的形式储存为主。

4) 屈服破坏阶段(CD),该阶段弹性应变能曲线呈上凸趋势,由于应力集中试样内部产生新的孔隙与裂隙,耗散能呈近似线性增长,但弹性应变能仍比耗散能大;在该阶段4类粗骨料替代率下,弹性应变能的占比分别约为62%,55%,67%及67%,说明在屈服破坏阶段能量仍以弹性应变能的形式储存为主。

由图8可知:在单轴加载下,充填体试样峰前变形阶段吸收的总应变能、弹性应变能的变化特征与粗骨料替代率具有显著的相关性,总体表现出峰值应变对应的能量随粗骨料替代率增大呈先增大后减小的趋势,其原因在于适量的粗骨料能够改善充填体试样内部微观结构的致密性,增强充填体的承载能力及抗变形能力,从而使试样的总应变能及弹性应变能呈增长趋势;而当掺入过多粗骨料时,由于细颗粒数量较少,无法有效填充孔隙使试样内部较多的孔隙、裂隙,当受到加载时,更容易产生应力集中现象,导致试样在屈服破坏阶段更易于触发新的裂纹产生,从而减小了试样的总应变能弹性应变能。采用非线性统计回归分析得到充填体试样峰前变形阶段的总应变能、弹性应变能与轴向应变间的增长总体上遵循Logistic模型y=a+(b-a)/[1+(x/c)p]的增长模式(其中,参数a,b,c和p取决于粗骨料替代率等影响因素;x为轴向应变),模型拟合相关系数均在0.99以上,表明拟合效果良好。

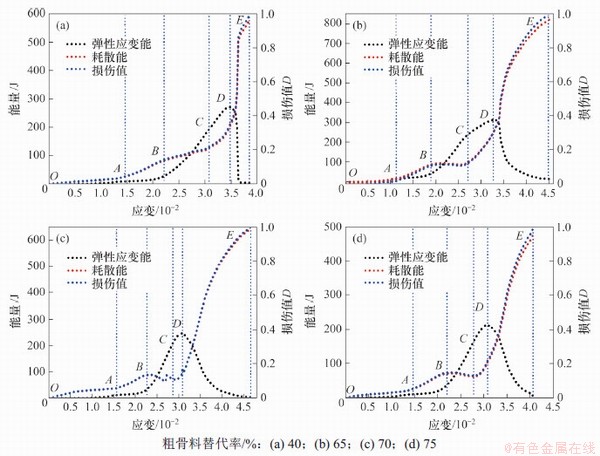

2.5 充填体试样变形破坏的能量损伤演化过程

研究不同粗骨料替代率下胶结充填体试样变形破坏全过程的能量损伤演化规律有助于探索胶结充填体受载过程中损伤演化特征及能量驱动机制、充填体内部微细观结构与能量演化的相互作用等,进而能够为混合集料胶结充填体失稳预测、配比参数选择提供参考[23]。充填体在受力过程中的能量耗散是引起充填体屈服破坏与损伤的本质原因,而充填体的能量耗散与其强度衰减密切相关,耗散能可反映充填体受荷载过程中的损伤程度,因此,耗散能量与总输入应变能量之比可视为机械损伤[24],其定义为

(6)

(6)

结合式(1)和式(4),损伤值D可计算为

(7)

(7)

以粗骨料替代率40%,60%,70%及75%为例,绘制单轴加载下充填体试样损伤值D、耗散能及弹性应变能的演化曲线,如图9所示。由图9可知:充填体的损伤演化过程与充填体能耗增长规律一致,当能耗达到极值时,充填体损伤值达到最大值1。根据充填体损伤值D、能耗与轴向应变的增长规律,可将胶结充填体受压破坏的能量损伤演化过程划分为5个阶段:

图9 不同粗骨料替代率下充填体试样能量损伤演化曲线

Fig. 9 Evolution curves of energy damage of backfill samples under different coarse aggregate replacement rates

1) 初始损伤阶段(OA),即应力-应变曲线的初始压密阶段,该阶段充填体的应力、耗散能及弹性应变能均较小,充填体内部的较大孔隙与裂隙压密,对应的损伤变量几乎为0。

2) 损伤增长阶段(AB),即应力-应变曲线的孔隙、裂隙二次压密阶段,该阶段内的应力、耗散能呈显著增长趋势,充填体试样的微孔隙与裂隙压密,对应的损伤变量呈近似线性增长。

3) 损伤稳定发展阶段(BC),即应力-应变曲线线弹性变形阶段,该阶段内充填体吸收的总应变能主要以弹性能的形式储存在充填体内,弹性应变能呈线性增长趋势;损伤值D近似处于平衡稳定状态,损伤值D不为0说明进入弹性阶段,试样内部空隙与裂隙虽已压密,但由于应力集中,依然会有微裂隙的萌生,扩展等行为,试样并不处于完全弹性。

4) 损伤加速阶段(CD),即应力-应变曲线的塑性变形阶段,阶段内胶结充填体应变软化机制开始增强,损伤值D开始快速增长,该阶段内的损伤值为峰值应力损伤值。

5) 损伤破坏阶段(DE),即应力-应变曲线的破裂阶段。该阶段内充填体不再吸收应变能,能耗快速增大使充填体损伤加剧从而丧失强度。当能耗达到极值时,此时损伤值达到最大值,充填体形成整体破坏。

3 结论

1) 通过对充填体峰前变形阶段的应力-应变曲线进行分析可知,试样在峰前变形阶段呈现二次孔隙与裂隙压密阶段的特征;同时充填体试样的抗压强度随粗骨料替代率的增大呈二次函数增长规律,粗骨料替代率存在最优值60%。

2) 在单轴加载下,混合集料胶结充填体破坏形态与粗骨料替代率具有显著的相关性,即随着粗骨料替代率不断增大,充填体试样的破坏形态由贯穿剪切破坏为主向贯穿张拉破坏为主转化,且粗骨料含量越多,贯通主裂纹数量也越多,并伴有大范围掉块现象,破坏更为严重。

3) 在单轴加载下,充填体试样峰值应力点处对应的峰前弹性应变能及破坏时单位体积应变能随粗骨料替代率增大遵循二次函数增长规律;而在最优范围内,随粗骨料率不断增大,耗散能及总应变能呈线性增长规律,超过最优值范围后,随粗骨料替代率进一步增加呈指数函数递减规律。

4) 粗骨料的掺入不会对充填体试样峰前变形阶段内部能量变化及转化过程造成影响,充填体试样峰前变形阶段经历了初始压密、孔隙与裂隙二次压密、线弹性变形及塑性破坏阶段,其中在初始压密及孔隙与裂隙二次压密阶段试样吸收的总应变能主要转化为耗散能,在线弹性变形及塑性破坏阶段能量以弹性应变能的形式储存为主。

5) 不同加载速率下胶结充填体损伤破坏均为同一类过程,充填体的损伤值与充填体能耗增长规律相一致。当能耗达到极值时,充填体损伤值达到最大值1,此时充填体试样进入整体破坏阶段;根据充填体损伤值D、能耗及弹性应变能与轴向应变的增长规律,可将胶结充填体损伤破坏演化过程划分为5个阶段。

参考文献:

[1] 韩斌, 王贤来, 肖卫国. 基于多元非线性回归的井下采场充填体强度预测及评价[J]. 采矿与安全工程学报, 2012, 29(5): 714-718.

HAN Bin, WANG Xianlai, XIAO Weiguo. Estimation and evaluation of backfill strength in underground stope based on multivariate nonlinear regression analysis[J]. Journal of Mining & Safety Engineering, 2012, 29(5): 714-718.

[2] 吴浩, 赵国彦, 陈英. 多目标条件下矿山充填材料配比优化实验[J]. 哈尔滨工业大学学报, 2017, 49(11): 101-108.

WU Hao, ZHAO Guoyan, CHEN Ying. Multi-objective optimization for mix proportioning of mine filling materials[J]. Journal of Harbin Institute of Technology, 2017, 49(11): 101-108.

[3] 王新民, 薛希龙, 张钦礼, 等. 碎石和磷石膏联合胶结充填最佳配比及应用[J]. 中南大学学报(自然科学版), 2015, 46(10): 3767-3773.

WANG Xinmin, XUE Xilong, ZHANG Qinli, et al. Optimum ratio and application of joint cemented backfill with crushed rock and phosphogypsum[J]. Journal of Central South University(Science and Technology), 2015, 46(10): 3767-3773.

[4] 孙伟, 吴爱祥, 王洪江, 等. 全尾砂-废石混合回填膏体流动特性变化规律[J]. 岩土力学, 2013, 34(12): 3464-3470.

SUN Wei, WU Aixiang, WANG Hongjiang, et al. The change laws of flow characteristics of backfill paste mixed by unclassified tailings and waste rock[J]. Rock and Soil Mechanics, 2013, 34(12): 3464-3470.

[5] 乔登攀, 姚维信. 金川矿山废石-全尾砂高浓度充填工艺试验研究[J]. 有色金属科学与工程, 2011, 2(6): 57-61.

QIAO Dengpan, YAO Weixin. High concentrated filling process of waste rock and total tailings[J]. Nonferrous Metals Science and Engineering, 2011, 2(6): 57-61.

[6] 徐晓冬, 孙光华, 刘祥鑫, 等. 充填体损伤演化量化研究[J]. 实验力学, 2019, 34(5): 864-872.

XU Xiaodong, SUN Guanghua, LIU Xiangxin, et al. Quantitative study on damage evolution of filling body[J]. Journal of Experimental Mechanics, 2019, 34(5): 864-872.

[7] 程爱平, 戴顺意, 张玉山, 等. 胶结充填体损伤演化尺寸效应研究[J]. 岩石力学与工程学报, 2019, 38(S1): 3053-3060.

CHENG Aiping, DAI Shunyi, ZHANG Yushan, et al. Study on size effect of damage evolution of cemented backfill[J]. Chinese Journal of Rock Mechanics and Engineering, 2019, 38(S1): 3053-3060.

[8] 卓毓龙, 陈辰, 曹世荣, 等. 块石对充填体强度特性及损伤演化的影响[J]. 黄金科学技术, 2016, 24(3): 76-80.

ZHUO Yulong, CHEN Chen, CAO Shirong, et al. Effects of ballast on strength characteristics and damage evolution of filling body[J]. Gold Science and Technology, 2016, 24(3): 76-80.

[9] LIU Zhixiang, LAN Ming, XIAO Siyou, et al. Damage failure of cemented backfill and its reasonable match with rock mass[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(3): 954-959.

[10] 刘志祥, 李夕兵, 戴塔根, 等. 尾砂胶结充填体损伤模型及与岩体的匹配分析[J]. 岩土力学, 2006, 27(9): 1442-1446.

LIU Zhixiang, LI Xibing, DAI Tagen, et al. On damage model of cemented tailings backfill and its match with rock mass[J]. Rock and Soil Mechanics, 2006, 27(9): 1442-1446.

[11] 曹帅, 宋卫东, 薛改利, 等. 分层尾砂胶结充填体力学特性变化规律及破坏模式[J]. 中国矿业大学学报, 2016, 45(4): 717-722.

CAO Shuai, SONG Weidong, XUE Gaili, et al. Mechanical characteristics variation of stratified cemented tailing backfilling and its failure modes[J]. Journal of China University of Mining & Technology, 2016, 45(4): 717-722.

[12] 曹帅, 薛改利, 宋卫东. 组合胶结充填体力学特性试验与应用研究[J]. 采矿与安全工程学报, 2019, 36(3): 601-608.

CAO Shuai, XUE Gaili, SONG Weidong. Experimental research on mechanical properties of combined cemented tailings backfill and its application[J]. Journal of Mining & Safety Engineering, 2019, 36(3): 601-608.

[13] 宋卫东, 汪杰, 谭玉叶, 等. 三轴加-卸载下分层充填体能耗及损伤特性[J]. 中国矿业大学学报, 2017, 46(5): 1050-1057.

SONG Weidong, WANG Jie, TAN Yuye, et al. Energy consumption and damage characteristics of stratified backfill under triaxial loading and unloading[J]. Journal of China University of Mining & Technology, 2017, 46(5): 1050-1057.

[14] 徐文彬, 宋卫东, 王东旭, 等. 胶结充填体三轴压缩变形破坏及能量耗散特征分析[J]. 岩土力学, 2014, 35(12): 3421-3429.

XU Wenbin, SONG Weidong, WANG Dongxu, et al. Characteristic analysis of deformation failure and energy dissipation of cemented backfill body under triaxial compression[J]. Rock and Soil Mechanics, 2014, 35(12): 3421-3429.

[15] 徐文彬, 宋卫东, 王东旭, 等. 三轴压缩条件下胶结充填体能量耗散特征分析[J]. 中国矿业大学学报, 2014, 43(5): 808-814.

XU Wenbin, SONG Weidong, WANG Dongxu, et al. Energy dissipation properties of cement backfill body under triaxial compression conditions[J]. Journal of China University of Mining & Technology, 2014, 43(5): 808-814.

[16] 王建栋, 吴爱祥, 王贻明, 等. 粗骨料膏体抗离析性能评价模型与实验研究[J]. 中国矿业大学学报, 2016, 45(5): 866-872.

WANG Jiandong, WU Aixiang, WANG Yiming, et al. Evaluation model and experimental study for segregation resistance of paste with coarse aggregate[J]. Journal of China University of Mining & Technology, 2016, 45(5): 866-872.

[17] 吴疆宇, 冯梅梅, 郁邦永, 等. 连续级配废石胶结充填体强度及变形特性试验研究[J]. 岩土力学, 2017, 38(1): 101-108.

WU Jiangyu, FENG Meimei, YU Bangyong, et al. Experimental study of strength and deformation characteristics of cemented waste rock backfills with continuous gradation[J]. Rock and Soil Mechanics, 2017, 38(1): 101-108.

[18] JG J55―2011. 普通混凝土设计规程[S].

JG J55―2011. Specification for mix proportion design of ordinary concrete[S].

[19] 彭瑞东, 谢和平, 鞠杨. 砂岩拉伸过程中的能量耗散与损伤演化分析[J]. 岩石力学与工程学报, 2007, 26(12): 2526-2531.

PENG Ruidong, XIE Heping, JU Yang. Analysis of energy dissipation and damage evolution of sand stone during tensile process[J]. Chinese Journal of Rock Mechanics and Engineering, 2007, 26(12): 2526-2531.

[20] 谢和平, 鞠杨, 黎立云. 基于能量耗散与释放原理的岩石强度与整体破坏准则[J]. 岩石力学与工程学报, 2005, 24(17): 3003-3010.

XIE Heping, JU Yang, LI Liyun. Criteria for strength and structural failure of rocks based on energy dissipation and energyreleaseprinciples[J]. Chinese Journal of Rock Mechanics and Engineering, 2005, 24(17): 3003-3010.

[21] 关虓, 邱继生, 戴俊, 等. 煤矸石混凝土轴心受压声发射特性与损伤模型研究[J]. 建筑材料学报, 2019, 22(3): 459-466.

GUAN Xiao, QIU Jisheng, DAI Jun, et al. Acoustic emission characteristics and damage model of coal gangue concrete under axial compression[J]. Journal of Building Materials, 2019, 22(3): 459-466.

[22] 高谦, 杨晓炳, 温震江, 等. 基于RSM-BBD的混合骨料充填料浆配比优化[J]. 湖南大学学报(自然科学版), 2019, 46(6): 47-55.

GAO Qian, YANG Xiaobing, WEN Zhenjiang, et al. Optimization of proportioning of mixed aggregate filling slurry based on BBD response surface method[J]. Journal of Hunan University(Natural Sciences), 2019, 46(6): 47-55.

[23] 张志镇, 高峰. 单轴压缩下红砂岩能量演化试验研究[J]. 岩石力学与工程学报, 2012, 31(5): 953-962.

ZHANG Zhizhen, GAO Feng. Experimental research on energy evolution of red sand stone samples under uniaxial compression[J]. Chinese Journal of Rock Mechanics and Engineering, 2012, 31(5): 953-962.

[24] WANG Peng, XU Jinyu, FANG Xinyu, et al. Energy dissipation and damage evolution analyses for the dynamic compression failure process of red-sand stone after freeze-thaw cycles[J]. Engineering Geology, 2017, 221: 104-113.

(编辑 刘锦伟)

收稿日期: 2020 -05 -17; 修回日期: 2020 -07 -01

基金项目(Foundation item):国家优秀青年科学基金资助项目(51722401);国家自然科学基金资助项目(51734001);中央高校基本科研业务费专项资金资助项目(FRT-TP-18-003C1) (Project(51722401) supported by the National Science Foundation for Excellent Young Scholars of China; Project(51734001) supported by the National Natural Science Foundation of China; Project(FRF-TP-18-003C1) supported by the Fundamental Research Funds for the Central Universities)

通信作者:侯永强,博士,从事充填体力学及充填材料的研究;E-mail: 2428204462@qq.com

引用格式: 尹升华, 侯永强, 杨世兴, 等. 单轴压缩下混合集料胶结充填体变形破坏及能耗特征分析[J]. 中南大学学报(自然科学版), 2021, 52(3): 936-947.

Citation: YIN Shenghua, HOU Yongqing, YANG Shixing, et al. Analysis of deformation failure and energy dissipation of mixed aggregate cemented backfill during uniaxial compression[J]. Journal of Central South University(Science and Technology), 2021, 52(3): 936-947.