复杂高硫渣中有价金属的分离工艺

李 倩1,张 宝1,杨兴文1, 2

(1. 中南大学 冶金科学与工程学院,湖南 长沙,410083;

2. 江铜集团贵溪新材料有限公司,江西 贵溪,335424)

摘 要:采用煤油脱硫—氯盐浸出—分步水解法对复杂高硫渣中有价金属的分离进行研究。研究反应时间、反应温度、液固比等因素对实验过程的影响。结果表明:在反应温度为95 ℃,反应时间为0.5 h,液固比分别为11?1时进行2次连续煤油脱硫实验,硫的脱除率为98%,脱硫渣中铋和锑富集,其含量约为复杂高硫渣的6倍。在硫酸质量浓度和氯化钠质量浓度均为150 g/L,液固比为10?1,反应温度为65 ℃时,锑的浸出率为96%,铋的浸出率为98%。采用分步水解,在氯盐浸出液中控制pH=0.8水解沉锑;在沉锑后液中控制pH=1.5水解沉铋,锑和铋的沉淀率分别为85.6%和98%。在整个优化工艺条件下,锑的回收率为82%,铋的回收率为96%。

关键词:氯盐浸出;分步水解;复杂高硫渣

中图分类号:TF811 文献标识码:A 文章编号:1672-7207(2009)05-1183-05

Separation and enrichment of valuable elements from complex high-sulfur slag

LI Qian1, ZHANG Bao1, YANG Xing-wen1, 2

(1. School of Metallurgical Science and Engineering, Central South University, Changsha 410083, China; 2. Jiangxi Copper Company, Guixi 335424, China)

Abstract: The separation and enrichment of valuable elements in the complex high-sulfur slag by oxygen-leaching from arsenic filter-cake were studied by the methods of re-desulfurization using kerosene, chloride-leaching, two-step hydrolysis. The effects of reaction time, temperature, mass ratio between the liquid and solid on leaching process were studied. The results show that the rate of desulfurization is 98% and the contents of Sb, Bi are enriched 6 times in the re-desulfurization slag when the temperature is 95 ℃, the reaction time is 0.5 h and mass ratio between the liquid and solid is 11?1 in the following two steps. In the chloride-leaching, the leaching rates of bismuth and antimony are 98% and 96%, respectively when the concentration of sulfuric acid and sodium chloride are 150 g/L respectively, mass ratio between the liquid and solid is 10?1, reaction time is 0.5 h and temperature is 65 ℃. In the two-step hydrolysis, SbOCl is obtained from the chloride leaching solution when pH value is 0.8, and BiOCl is obtained from the hydrolysis solution when pH value is 1.5. The deposition rates of bismuth and antimony are 85.6% and 98%, respectively. In the whole process of optimum conditions, the recoveries of bismuth and antimony reach 96% and 82%, respectively.

Key words: chloride-leaching; two-step hydrolysis; complex high-sulfur slag

砷滤饼主要含有砷、铜、锑、铋等硫化物,经过加压酸浸出后,得到的复杂高硫渣主要成分是单质硫以及铋、锑等有价金属。其中,硫总含量(质量分数)为70%以上,元素硫质量占总硫质量90%[1-5]。这类复杂高硫渣预计将达1.0~1.5 kt/a,若直接做硫磺外销制酸,则有价金属无法有效回收,而且砷也将影响硫酸品质。工业上通常采用氧化还原焙烧等火法工 艺,然后,氯盐浸出铋、锑[6-7],该过程脱硫率较高,但单质硫的综合利用率不高且设备要求较复杂,成本 高[8-9]。在此,本文作者采用煤油脱硫法,使单质硫与铋、锑分离;随后,氯盐浸出低硫渣中富集的铋、锑;利用两者在氯盐浸出液中水解的差异性[10-11],分离铋和锑。该法的特点是在回收高质量硫的同时,有机溶剂能循环使用,从而有可能在试剂消耗和成本均较低的条件下获得硫含量高,并使有价金属在低硫渣中高度富集。

1 实 验

1.1 实验原料

实验原料为某冶炼厂提供的复杂高硫渣,经干燥后球磨机磨碎混合均匀,通过ICP-AES分析复杂高硫渣中的主要成分,其主要成分如表1所示。

表1 复杂高硫渣主要成分

Table 1 Chemical composition of complex high-sulfur slag

物相分析结果表明,硫主要以元素硫存在;铋和锑主要以BiAsO4 和SbAsO4形态存在。

1.2 实验试剂及仪器

试剂为:煤油,NaCl,H2SO4,氨水(分析纯)及蒸馏水。

仪器为:电子恒速搅拌机,601超级恒温水浴,pH计。

1.3 实验原理及流程

在高温下采用有机溶剂浸取法(又称固-液萃取)。该法选用溶剂浸渍固体混合物以分离可溶组分和残渣,是一种属于传质分离过程的单元操作[9, 12]。实验选择煤油作为浸取液,使溶解了单质硫的煤油与Bi和Sb等有价金属分离,热煤油充分降温后单质硫从中析出回收,煤油可循环使用:NaCl和H2SO4可浸出低硫渣中的Bi和Sb,得到的氯盐浸出液采用分步水解,进而分离Bi和Sb,工艺流程见图1。

图1 工艺流程图

Fig.1 Flowsheet of experiment

2 结果及讨论

2.1 煤油脱硫条件

2.1.1 温度对煤油脱硫过程的影响

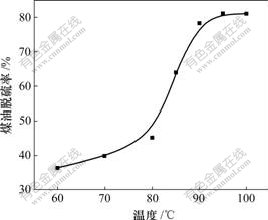

在时间为0.5 h,液固比为18?1时,温度对煤油脱硫过程的影响如图2所示。

图2 温度对煤油脱硫率的影响

Fig.2 Influence of reaction temperature on rate of desulfurization

图2表明,随着温度的提高,煤油脱硫率不断增大,当温度大于95 ℃后趋于平缓。考虑到当温度高于95 ℃时,煤油的蒸发加剧,且煤油的燃点低,容易引发安全问题,因此,选取95 ℃为最佳反应温度。

2.1.2 液固比对煤油脱硫过程的影响

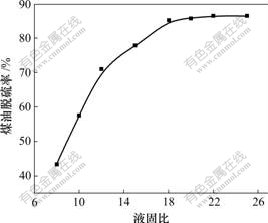

在时间为0.5 h,温度为95 ℃时,液固比对煤油脱硫过程的影响如图3所示。

图3 液固比对煤油脱硫率的影响

Fig.3 Influence of ratio of liquid to solid on rate of desulfurization

图3表明,随着液固比的增加,煤油脱硫率不断增加;当液固比大于22时,煤油脱硫率随液固比的增加幅度不大,此时,已经达到煤油脱硫的极限。故选择最佳的液固比为22?1。

2.2 煤油脱硫综合条件实验

由于液固比为22?1时导致煤油脱硫体系庞大,故进行2次连续煤油脱硫实验。即100 g复杂高硫渣在温度为95 ℃,搅拌时间为0.5 h,液固比为11?1时进行实验。将得到的一次脱硫渣再按上述工艺条件进行实验,得到的二次脱硫渣(18.00 g)和复杂浸出高硫渣(100 g)主要成分对比见表2,单质硫和工业硫磺的指标成分对比见表3。

从表2可知,二次脱硫渣中铋、锑富集其含量约为复杂高硫渣的6倍;煤油脱硫率达到82%,硫的总脱除率达到98%。

表2 复杂高硫渣与二次脱硫渣主要成分

Table 2 Chemical composition of complex high-sulfur slag and re-desulfurization slag

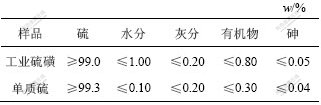

从表3可见,单质硫中硫的含量达到99.3%,符合工业硫磺的指标。

表3 工业硫磺的指标成分和单质硫成分

Table 3 Chemical composition of sulfur in industry and product of sulfur

2.3 氯盐浸出条件

2.3.1 硫酸和氯化钠质量浓度对铋浸出率的影响

在时间为0.5 h,温度为65 ℃,液固比为10?1时,硫酸和氯化钠质量浓度对铋浸出率和渣率的影响如图4所示。

ρ(NaCl)/(g?L-1): 1—50; 2—100; 3—150; 4—50; 5—100; 6—150

图4 硫酸质量浓度和氯化钠质量浓度对铋浸出率和渣率的影响

Fig.4 Influence of sulfate and NaCl concentration on leaching rate of bismuth and residue

图4表明,随着硫酸质量浓度和氯化钠质量浓度的增加,铋浸出率逐渐增大,渣率逐渐减少。当硫酸质量浓度和氯化钠质量浓度均为150 g/L时,铋浸出率达到98%。故选取硫酸质量浓度和氯化钠质量浓度均为150 g/L为最佳质量浓度。

2.3.2 液固比对铋浸出率的影响

在时间为0.5 h,温度为65 ℃、硫酸和氯化钠质量浓度均为150 g/L时,液固比对铋浸出率和渣率的影响如图5所示。

图5表明,当液固比小于10?1时,随着液固比的增加,铋浸出率明显增加;当液固比大于10?1时,铋浸出率随液固比的增加不明显。实际所需液固比应略高于计算值,以10?1~12?1为宜。最佳的液固比选择10?1。

2.3.3 温度对铋浸出率的影响

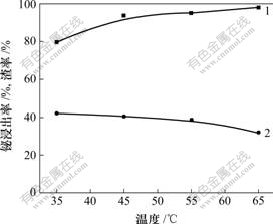

在时间为0.5 h,硫酸和氯化钠质量浓度都为150 g/L、液固比为10?1时,温度对铋浸出率和渣率的影响如6所示。

1—铋浸出率;2—渣率

图5 液固比对铋浸出率和渣率的影响

Fig.5 Influence of ratio of liquid to solid on leaching rate of bismuth and residue

1—铋浸出率;2—渣率

图6 温度对铋浸出率和渣率的影响

Fig.6 Influence of reaction temperature on leaching rate of bismuth and residue

图6表明,随着温度升高,铋的浸出率增大,渣率降低;当温度65 ℃时,铋的浸出率为98%。如果温度高于65 ℃,大量的氯化氢会挥发,造成工厂环境恶劣。故选择温度为65 ℃。

2.4 氯盐浸出综合条件

当100 g低硫渣在硫酸质量浓度和氯化钠质量浓度均为150 g/L,液固比为10?1,时间为0.5 h、温度为65 ℃时进行实验,得到的氯盐浸出液(1.22 L)和浸出渣(27.6 g)进行原子吸收光谱分析,分析结果如表4和表5所示。

由表4和表5可知,浸铋率和浸锑率分别为98%和96%,浸出渣中铜、砷含量较高,应返回熔炼。

表4 氯盐浸出渣的成分

Table 4 Content of chloride leaching residue

表5 氯盐浸出液的成分

Table 5 Content of chloride leachate

2.5 分步水解实验

水解实验在室温下进行。先在1 L氯盐浸出液(Bi 17.98 g/L,Sb 1.18 g/L)均匀加入蒸馏水,调节pH=0.8,过滤,得到沉锑后液5.62 L和SbOCl 2.5 g;在1 L沉锑后液中,均匀加入氨水调节pH=1.5,过滤,得到沉铋后液1.07 L和BiOCl 4.4 g。分布水解过程中各产物化学组成如表6和表7所示。

表6 氯盐浸出液的组成

Table 6 Chemical composition of chloride leachate and hydrolyzate

表7 产物SbOCl和BiOCl中的组成

Table 7 Composition of SbOCl and BiOCl

由表6和表7可知,沉锑后液中锑的质量浓度降至30.25 mg/L,铋的质量浓度达到3.2 g/L;锑沉淀率达到85.6%;沉铋后液中铋、锑的质量浓度分别降至46.73 mg/L和10.25 mg/L;BiOCl中铋的含量为71.28%,铋沉淀率达到98%。

3 结 论

a. 采用煤油脱硫—氯盐浸出—分步水解法处理高硫低铋类复杂渣是可行的。硫以硫磺回收,产率可达98%,且达到工业硫磺的指标;锑和铋分别以SbOCl和BiOCl回收,总回收率分别为82%和96%。这对实现其有价金属的可持续发展具有重要意义,同时,对改造传统火法冶炼复杂高硫渣的工艺也具有潜在 优势。

b. 在低硫渣中铋、锑以砷酸盐形态存在,与复杂高硫渣中铋、锑存在形态一致。鉴于氯盐浸出液中铋、锑两者含量及水解pH值的差别,必须对氯盐浸出液进行分步水解。

参考文献:

[1] 董四禄. 湿法处理硫化砷渣研究[J]. 硫酸工业, 1994, 4(5): 3-8.

DONG Si-Lu. The separation of valuable elements from arsenic filter-cake[J]. Sulfuric Acid Engineering,1994, 4(5): 3-8.

[2] 李 岚, 蒋开喜, 刘大星, 等. 加压氧化浸出处理硫化砷渣[J]. 矿冶学报, 1998, 7(4): 46-50.

LI Lan, JIANG Kai-xi, LIU Da-xing, et al. Oxidative pressure leaching of arsenic sulfide residues[J]. Mining & Metallurgy, 1998, 7(4): 46-50.

[3] 张荣良, 丘克强, 谢永金, 等. 铜冶炼闪速炉烟尘氧化浸出与中和脱砷[J]. 中南大学学报: 自然科学版, 2006, 37(1): 73-78.

ZHANG Rong-liang, QIU Ke-qiang, XIE Yong-jin, et al. Treatment process of dust from flash smelting furnace at copper smelter by oxidative leaching and dearsenifying process from leaching solution[J]. Journal of Central South University: Science and Technology, 2006, 37(1): 73-78.

[4] 汪立果. 铋冶金[M]. 北京: 冶金工业出版社, 1986.

WANG Li-guo. Metallurgy of Bismuth[M]. Beijing: Metallurgical Industry Press, 1986.

[5] 赵天从. 锑[M]. 北京: 冶金工业出版社, 1987.

ZHAO Tian-cong. Antimony[M]. Beijing: Metallurgical Industry Press, 1987.

[6] 廖亚龙, 刘中华. 辉锑矿氯化浸出制取焦锑酸钠的工艺研究[J]. 有色金属学报, 2007, 59(2): 46-49.

LIAO Ya-long, LIU Zhong-hua. Investigation on technology of sodium antimonate synthesis from antimony concentrate by chloridizing leaching process[J]. The Chinese Journal of Nonferrous Metals, 2007, 59(2): 46-49.

[7] 赖建林. 从贵冶含铋物料中回收铋[J]. 江西铜业工程, 1997, 3(1): 6-9.

LAI Jian-lin. The recovery of bismuth from Guixi material[J]. Jiang-xi Copper Engineering, 1997, 3(1): 6-9.

[8] 姚淑华, 石中亮, 宋守志. 有色金属矿物中硫资源的回收及综合利用[J]. 中国资源综合利用, 2003(8): 17-18.

YAO Shu-hua, SHI Zhong-liang, SONG Shou-zhi. Recovery and comprehensive utilization of sulphur from nonferrous metal mineral[J]. China Resources Comprehensive Utilization, 2003(8): 17-18.

[9] 李振华, 王吉坤. 闪锌矿氧压酸浸渣中硫的回收研究[J]. 矿业工程, 2008, 6(6): 31-33.

LI Zhen-hua, WANG Ji-kun. Study of sulphur recycling from the leaching slag of oxygen pressure leaching of sphalerites[J]. Mining Engineering, 2008, 6(6): 31-33.

[10] 秦毅红, 王云燕. Bi3+-Cl-H2O系热力学平衡[J]. 中国有色金属学报, 2000, 10(2): 245-249.

QIN Yi-hong, WANG Yun-yan. Thermodynamic equilibrium of Bi3+-Cl-H2O system[J]. The Chinese Journal of Nonferrous Metals, 2000, 10(2): 245-249.

[11] 郑国渠, 唐谟堂. BiCl3-HCl-H2O系蒸发过程馏余物物相研究[J]. 中国有色金属学报, 2000, 10(2): 250-252.

ZHENG Guo-qu, TANG Mo-tang. Phases of residue in distillation of BiCl3-HCl-H2O system[J]. The Chinese Journal of Nonferrous Metals, 2000, 10(2): 250-252.

[12] 张关禄, 刘时杰, 钱东强. 铜镍合金氯化渣富集贵金属[J]. 贵金属学报, 2000, 21(3): 19-20.

ZHANG Guan-lu, LIU Shi-jie, QIAN Dong-liang. Concentrating precious metals from chlorination residue of Cu-Ni alloys[J]. Precious Metals, 2000, 21(3): 19-20.

收稿日期:2008-10-20;修回日期:2009-03-15

基金项目:国家自然科学基金资助项目(50774100)

通信作者:张 宝(1971-),男,江苏盱眙人,副教授,从事资源循环与能源材料研究;电话:0731-88877655;E-mail: csuzb@vip.163.com