合金凝固组织和气孔演变相场模拟研究进展

张 昂1, 2, 3,郭志鹏4,蒋 斌1, 2,熊守美3,潘复生1, 2

(1. 重庆大学 材料科学与工程学院,重庆 400044;

2. 重庆大学 机械传动国家重点实验室,重庆 400044;

3. 清华大学 材料学院,北京 100084;

4. 北京适创科技有限公司,北京 100089)

摘 要:

合金性能主要取决于凝固过程中形成的枝晶、共晶组织和气孔等缺陷的形貌和分布。凝固过程是一个热质流交互作用的复杂相变过程,对多物理场作用下凝固组织和气孔等缺陷进行研究,是掌握和控制凝固过程,获得优良材料性能的关键。本文综述了合金凝固组织和气孔演变模拟方法的研究进展,尤其对相场法在求解枝晶、共晶组织和气孔等缺陷方面的研究,从定性到定量、纯物质到多元合金、两相到多相、单物理场到多物理场耦合等角度进行了总结和展望;对当前相场模拟中的六大高性能算法进行了总结,提出未来的研究方向将集中在相场理论完善、参数确定和计算效率提升等方面。

关键词:

枝晶;共晶;气孔;相场模拟;多物理场;

文章编号:1004-0609(2021)-11-2976-34 中图分类号:TG146 文献标志码:A

引文格式:张 昂, 郭志鹏, 蒋 斌, 等. 合金凝固组织和气孔演变相场模拟研究进展[J]. 中国有色金属学报, 2021, 31(11): 2976-3009. DOI: 10.11817/j.ysxb.1004.0609.2021-42455

ZHANG Ang, GUO Zhi-peng, JIANG Bin, et al. Phase-field modeling of microstructure and gas porosity evolution during solidification of alloys: A review[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(11): 2976-3009. DOI: 10.11817/j.ysxb.1004.0609.2021-42455

作为材料科学中四要素(组织结构-制备加工-材料性能-使用性能)中的两大要素,合金凝固微观组织结构对其材料性能有重要影响。对凝固过程进行深入研究,是掌握和控制凝固过程,获得优良材料性能的关键[1-2]。作为物质从液态到固态的转变过程,凝固是一个热量、质量和动量多变量多物理场交互作用的不可逆过程,是一个界面动力学和毛细作用相耦合的自由边界问题[3]。在成分起伏、结构起伏和能量起伏达到要求后,稳定的晶核在液相中形核并长大。伴随着体系吉布斯自由能的降低,固液界面向前推移,并受到晶体各向异性界面能的制约。当温度、浓度等出现扰动时,界面失稳。在传热传质传流交互作用,以及不同的温度梯度和凝固速度等条件下,固液界面呈现平面状、胞状、树枝状等各种形貌。随着固相率的增加,结晶潜热使凝固区域温度变得不均匀,改变了晶体的生长速率和形貌特征,当温度过高时,还会发生再辉现象[4]。界面处溶质的再分配将会造成浓度差或密度差,加之外界的物理扰动,熔体的流动不可避免。流动会进一步改变温度和溶质浓度的分布,影响凝固过程[5-6],如促进柱状晶向等轴晶转变[7]、造成枝晶偏析[8]等。因此,合金凝固过程是一个温度场、溶质场和流场等多物理场交互作用的复杂演变过程。

合金在凝固过程中主要形成枝晶和共晶两种微观组织。KURZ等[9]认为这两种微观组织或其组合构成了所有金属凝固后的微观结构。枝晶组织源于平界面在热扰动或溶质扰动作用下的失稳,界面产生凸起和凹谷。凸起尖端处由于Gibbs-Thomson毛细效应,热质传输速度较快,生长较快;而凹谷处由于富集了从尖端处排出的溶质,生长速度较慢,平界面开始向胞状界面转化。随着凝固速度的增加,胞状界面开始沿枝晶择优生长方向生长,对应于密排晶面形成的锥体主轴方向,如立方晶系铝铜合金的优先生长方向为 方向。晶体的界面由界面能较小的晶面所组成,胞状晶向树枝晶转化[10]。共晶组织是两个或多个固相同时从液相中析出时形成的微观结构。对于金属-金属型共晶,新形成的两相熔化熵较低,为非小平面相,共晶规则程度较高,一般呈现层片状或棒状结构。共晶生长过程中,采取分枝、搭桥方式,各相协同生长[11]。由于共晶合金通常具有与纯金属相当的优良铸造性能和良好的力学性能,铸造合金的成分多接近其共晶成分[9]。

方向。晶体的界面由界面能较小的晶面所组成,胞状晶向树枝晶转化[10]。共晶组织是两个或多个固相同时从液相中析出时形成的微观结构。对于金属-金属型共晶,新形成的两相熔化熵较低,为非小平面相,共晶规则程度较高,一般呈现层片状或棒状结构。共晶生长过程中,采取分枝、搭桥方式,各相协同生长[11]。由于共晶合金通常具有与纯金属相当的优良铸造性能和良好的力学性能,铸造合金的成分多接近其共晶成分[9]。

在合金凝固过程中,气体溶解度下降,析出压力增大;当析出压力大于外界压力时,气体析出形成气泡;如果凝固速度大于气泡的外逸速度,气泡就会残留在金属中形成气孔。氢作为与铝等金属发生作用最活泼的气体元素之一,在液固两相中的溶解度相差数十倍[12]。当温度降低时,氢溶解度迅速下降,其结合成的分子氢,因不溶于金属,析出后形成的气孔是合金中最常见的缺陷之一[13]。气孔的存在不仅会减少有效承载面积,造成应力集中,成为裂纹断裂源,还会增加缺口敏感性,恶化材料的力学性能(如塑性、强度和抗疲劳能力)。

各种实验手段,如扫描电镜、透射电镜、X射线同步辐射技术、中子衍射技术等,加深了我们对凝固过程的认识。但由于凝固过程的复杂性,实验条件易受干扰,实验参数不易精确控制;部分合金样品还易受污染,增大了原位观察难度。随着计算材料学的发展,通过数值模拟再现凝固过程,并与实验相结合,不仅可以减少在工艺优化方面必须进行的大量实验,降低成本,还可以精确预测凝固过程,获得主要工艺参数与凝固组织间的定量关系,指导工艺优化,缩短研发周期,为实现绿色制造、数字化制造和精确化制造提供有效途径。

凝固过程模拟方法经历了由定性到半定量再到定量的发展历程。早在1966年,OLDFIELD[14]通过将宏观过程的模拟结果与微观的形核和生长速率相结合,实现了对铸件组织的模拟预测。随着计算机技术的发展,直到20世纪80年代,关于凝固过程模拟研究的文献才大量出现[15-17]。经过近40年的发展,凝固组织模拟方法日臻完善。其中相场法(Phase-field method,PFM)以其热力学严谨性,已成为凝固组织模拟领域非常有前景的方法。它假设相界面具有一定宽度,引入相场序参量刻画体系不同状态,并能够很好地与其他物理场进行耦合。

本文将首先对凝固组织和气孔演变模拟方法进行综述,然后着重对相场法在求解枝晶、共晶组织和气孔缺陷时的研究进展,以及相应的高性能算法进行总结和展望,最后总结当前研究不足,并提出未来可能的发展方向。

1 凝固组织和气孔演变模拟方法综述

1.1 凝固组织模拟方法综述

凝固组织模拟方法主要有确定性方法、随机性方法和相场法三大类。确定性方法以凝固动力学为基础,基于离散体积元直接求解连续性方程。它假设形核密度和生长速率都可以通过实验确定,一旦形核,晶体就按与界面推移速度相同的速度生长,在考虑宏观偏析和固态传输时更接近实际凝固过程[18-19];但它无法预测凝固过程中的随机现象,如晶核的随机分布、晶体的随机取向、能量和结构起伏等,由于未考虑结晶过程和晶体学形貌,也无法预测铸型壁面处的晶粒选择现象、晶体的竞争生长和淘汰过程,以及柱状晶向等轴晶转变等。随机性方法则是考虑形核生长过程中的随机现象,通过概率论方法研究凝固过程,其模拟结果更接近实际。常用的随机性方法有蒙特卡罗(Monte Carlo)[20-21]和元胞自动机(Cellular automata,CA)[22-23]。蒙特卡罗方法以最小界面能为基础,通过考虑固液界面和不同晶粒间界面能的改变来模拟晶体的生长过程,但忽略了宏微观传输过程的细节,物理机制不严谨,且步长和凝固时间无关,与实际不符。CA方法结合了确定性和随机性的优点,以形核的物理机理和晶体生长动力学理论为基础,能够刻画过冷度和溶质浓度的影响,以及柱状晶向等轴晶转变等行为,但是只是将能量方程和形核生长过程相结合,难以定量刻画相变过程,且数值精度受网格划分影响,对实验结果依赖性大。确定性方法和随机性方法都需要对固液界面进行追踪,在处理复杂界面演变,尤其是三维情形时,难度较大。PFM基于金兹堡-朗道理论,通过微分方程组刻画整个体系的演变,可以对凝固过程进行高精度模拟[24-25]。同时,它通过引入序参量刻画体系的各个状态,避免了对固液界面的追踪,消除了形状误差,在刻画相变和晶体形貌演变时有着独特的优势。但由于PFM假设相界面具有一定宽度,离散网格尺寸受到限制,同时需要求解高度耦合的非线性方程组,计算效率低是主要瓶颈。

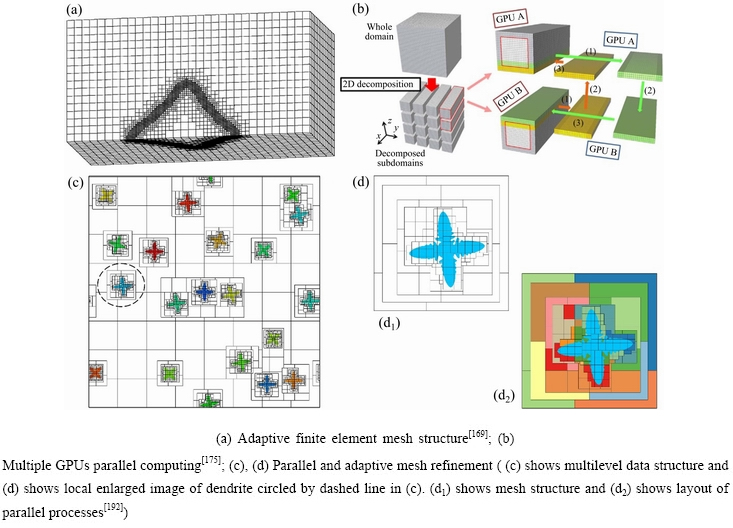

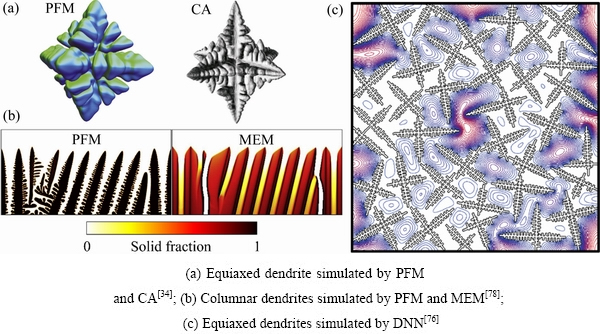

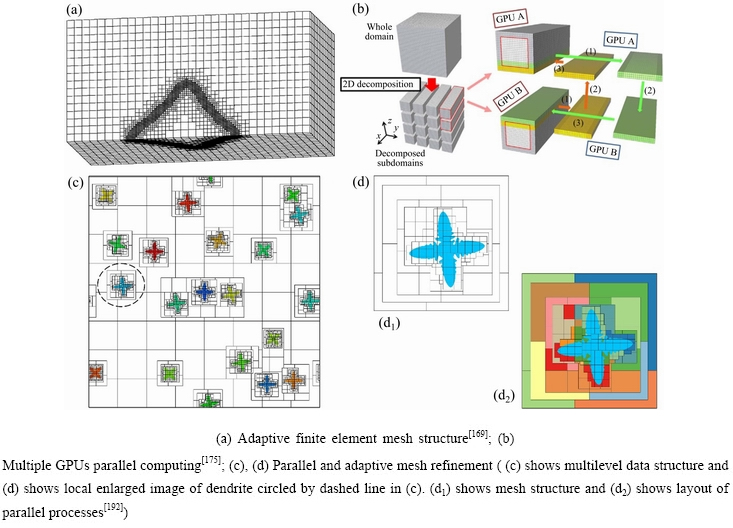

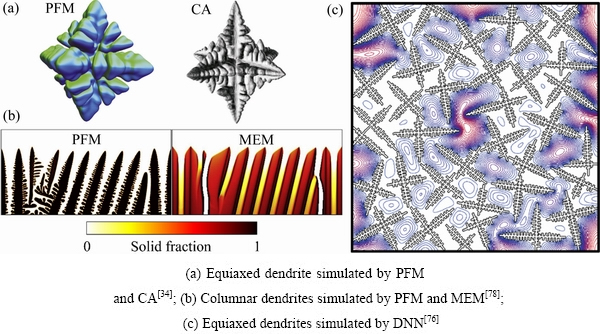

CA方法和PFM是当前凝固组织模拟方法的主流,典型的单枝晶模拟结果如图1(a)所示。其中,CA方法能够在较大尺寸范围内描述晶体生长,可以与宏观温度场耦合,广泛应用于实际凝固过程的组织预测,对工业生产和工艺改善发挥着有效的指导作用。自1993年,RAPPAZ等[22-23]采用CA方法模拟凝固组织演变过程以来,CA方法已在国内外吸引了广泛关注。国外的研究者有SASIKUMAR等[26-27]、DILTHEY等[28]、STEFANESCU等[29-30]、LEE等[31-32]和REUTHER等[33-34],国内的研究者有中科院金属所的李殿中等[35-36]、西北工业大学的黄卫东等[37]、东南大学的朱鸣芳等[38-39]、东北大学的朱苗勇等[40-41]、清华大学的许庆彦等[42-43]、熊守美等[44-45]。他们在对CA方法改进的同时,对铝合金、镁合金、镍基高温合金等的凝固组织形貌及铸造工艺参数的影响都开展了大量研究。尽管CA方法的模拟结果能与实验结果匹配很好,但是在物理机制上,CA方法没有PFM严谨,在刻画复杂晶体形貌以及揭示相变热力学机理上,PFM有着更为显著的优势。CA方法假设体系的每个单元有若干个状态,每个单元状态的更新取决于其自身以及相邻若干个单元的状态,相变过程相当于一系列“微观决策”的积累[18]。而PFM基于热力学一致性,体系的演变由体系自由能或熵的变化驱动,体系朝着吉布斯自由能减小或熵增的方向进行。国外的研究者有KARMA等[46-47]、BECKERMANN等[48-49]、KIM等[50-51]、STEINBACH等[52-53]、OHNO等[54-55],国内的研究者有西北工业大学的王锦程等[56-57]、邢辉等[58-59],华中科技大学的魏伯康等[60-61]、周建新等[62-63]、蒋平等[64-65],中科院金属所的李殿中等[66-67],清华大学的许庆彦等[68-69]、荆涛等[70-71]、熊守美等[72-73]。他们在拓宽PFM的应用范围和提高计算效率方面都开展了大量研究。

将CA方法在处理大尺寸问题时的高效率与PFM的高物理精度相结合,开发一种混合模型,被认为是凝固组织模拟领域里一个非常有前景的数值方法[34, 74]。2013年,TOURRET等[75]提出的枝晶针状网络法(Dendritic needle network,DNN)能够对枝晶生长动力学进行定量描述,在一定程度上弥合了CA方法和PFM在刻画组织演变时时间和空间尺度上的差距,典型的多枝晶模拟结果如图1(c)所示;并于2019年考虑流场[76],采用DNN研究了流场对枝晶形貌演变的影响。考虑到微观组织属于介观尺度,1999年,STEINBACH等[77]基于枝晶形状,引入滞流膜(Stagnant film)的概念,提出了介观包络层模型(Mesoscopic envelope model,MEM),研究了过冷熔体中枝晶形貌的演变。2017~2019年,VIARDIN等[78]和OLMEDILLA等[79]基于MEM进一步研究了多枝晶的竞争生长以及晶粒间的相互作用,拓宽了MEM在凝固组织模拟领域的应用范围,典型的模拟结果如图1(b)所示。目前,凝固组织模拟方法正在向多尺度方向发展,如何高精度弥合微观组织尺度和宏观实体尺度间的差距,开发能够高精度、高效率实现跨尺度组织模拟的方法,成为当前的研究热点。

图1 各种数值模拟方法的典型模拟结果

Fig. 1 Comparison of typical simulation results via different numerical methods

1.2 气孔演变模拟方法综述

合金中的孔隙缺陷根据形成原因分为收缩孔隙(Shrinkage porosity)和气孔(Gas porosity)两类。收缩孔隙是由于在凝固过程中,受枝晶网络阻碍,液体补缩不足造成,其形状依赖于枝晶网络形状,尺寸在几微米到几毫米之间。2005年,STEFANESCU[80]综述了收缩孔隙的各种模拟仿真技术,包括经验函数模型、基于氢扩散的多孔介质模型和氧化物卷入模型等。气孔则主要源于未从金属液中排出的气泡。以析出性气孔为例,当温度降低时,气体溶解度降低,而固相中气体的溶解度又低于液相。随着凝固的进行,合金液体中的气体浓度增加,超过饱和溶解度后将形成气泡。气泡若未及时从液体中逸出,将会演变为气孔缺陷。

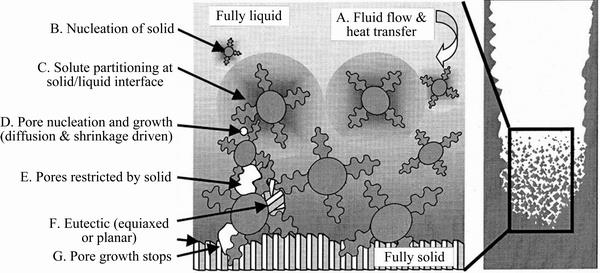

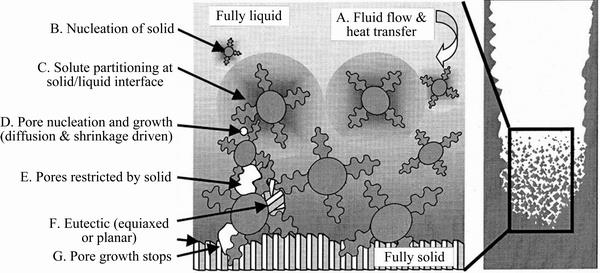

孔隙形成后不断演变,直至其周围的压力、气体溶解度和界面能等达到平衡。以溶有氢元素的铝铜合金为例,体系包括溶有原子氢的液相、溶有原子氢的固相和气态的分子氢。凝固过程中,氢首先与初生铝枝晶发生反应,当温度降到共晶温度后,再与铝铜共晶发生作用。如果合金熔体中含有其他金属元素或杂质,作用过程会更加复杂。图2所示为微观孔隙形成时的复杂相互作用过程[81]。为了对凝固过程中孔隙的形成和演变过程进行刻画,需同时考虑温度场、流场的演变,压力的传递,合金溶质和原子氢的扩散和输运,晶粒的形核及其在温度场、溶质场和流场交互作用下的生长,气泡的形核及其在固相网络挤压下的变形收缩等。这将会使数理模型非常复杂,对模拟参数的要求也会较高。此外,固相形貌的复杂性会进一步增大固液气三相问题求解的难度。

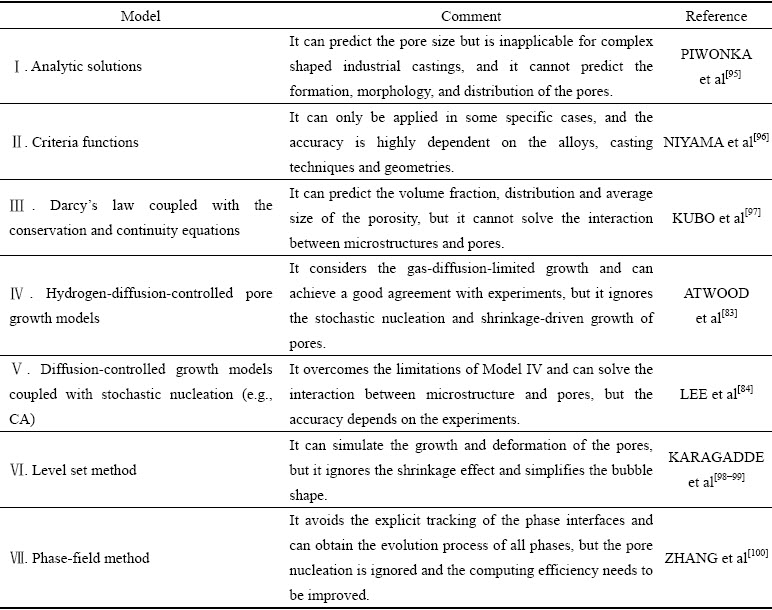

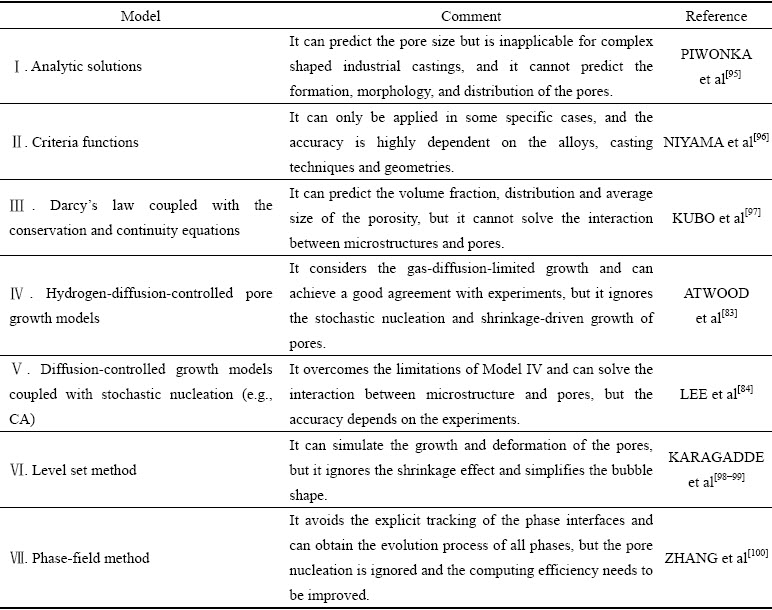

为了对孔隙缺陷的形成和演变进行预测,LEE等[81]对截止到2001年出现的各种模拟方法按照时间顺序进行了详细的综述报道,尤其是将各方法在实际应用中的优缺点进行了对比,并将其细分为五类,见表1中模型Ⅰ至Ⅴ。模型Ⅰ至Ⅲ均假设微孔的形成原因是液体补缩不足,微孔的生长主要受凝固时的体积收缩影响,忽略了气体扩散的影响。LEE等[82-83]通过将铝铜合金微孔形核、生长的X射线原位观察结果与分别采用凝固收缩、气体扩散两种驱动方式控制的计算结果相结合,发现当糊状区尺寸小于20 mm时,微孔形成主要受气体扩散控制,进一步建立了气体扩散控制模型Ⅳ和基于气体扩散控制的随机模型Ⅴ,并将其首次应用到了铝铜合金[84]和铝硅合金[85]中微孔缺陷的预测。

图2 微观孔隙形成时的复杂相互作用过程示意图

Fig. 2 Schematic diagram of formation process of micropores during solidification[81]

表1 微观孔隙模拟方法的对比

Table 1 Comparison of different simulation methods of micropore

2001年后,微孔缺陷的数值建模方法主要集中在氢扩散控制的气泡生长模型、随机模型和相场模型上。在氢扩散控制的气泡生长模型方面,通过与体积平均方法相结合,CARLSON等[86-88]对铝合金铸件中的收缩孔隙和气孔进行了预测,发现孔隙量随冷却速率增大而减少的原因主要是受氢扩散能力的制约,收缩孔隙在高冷却速率和低温度梯度时所占比例较大,而气孔则主要受合金中有限速率的氢扩散影响。ZHU等[89]则提出了用于预测铸件中微孔缺陷的两阶段方法。孔隙的体积分数在第一阶段基于压力的降低进行计算,在第二阶段则是根据固相网络中残留的液相体积分数进行计算。BACKER等[90]通过将枝晶间的液体流动模型和扩散控制的孔隙演变模型相结合,实现了对孔隙最大尺寸和孔隙体积分数的精确预测。YAO等[91]假设气孔形核位置是氢过饱和度的高斯函数,对铝合金中的孔隙体积分数和尺寸分布进行了预测。KHALAJZADEH等[92]采用孔洞中心方法,将孔隙半径作为冷却速率、温度梯度、气体扩散速率和收缩率的函数,将收缩孔隙和气孔同时考虑,实现了对铸件中各部位孔隙率的预测。国内西北工业大学的介万奇等[93-94]综合考虑氢含量、体积收缩和界面张力等因素,建立了基于枝晶形态的微孔形成模型,研究了微孔形成的临界固相分数、组织尺寸等因素的影响。

随机模型是在氢扩散控制的气泡生长模型基础上,采用概率方法预测气泡的形核过程[84]。为同时考虑晶粒和气泡的形核和演变,HUANG等[101-102]在RAPPAZ等[22-23]提出的CA方法基础上,引入气相单元,采用随机模型对晶粒生长过程中气泡的形核和演变过程进行了预测。ATWOOD等[85]将CA方法和有限差分方法相结合,对枝晶组织和气泡的生长过程,以及气泡的形貌和尺寸分布进行了预测。在该方法中,体系中所有单元的初始状态都是液相,当过冷度变化时,液相单元转变成固相,枝晶形核并生长,在界面处发生溶质再分配;当局部的氢过饱和度超过设定阈值时,单元的状态由液相变为气相,气泡的大小由理想气体定律和西华特定律决定。NABAVIZADEH等[103-104]将固液界面和气液界面分开考虑,二者分别用CA和PFM求解,并比较了在求解气液界面时PFM和Shan-Chen模型[105-106]的优缺点;在此基础上,研究了微重力条件下,气泡诱导的马兰戈尼对流对枝晶凝固过程的影响。国内清华大学的董树勇等[107-108]将微观组织CA方法、枝晶间液体流动模型和气孔的形核长大模型等结合,实现了对铝合金中微孔尺寸和分布的预测。南京航空航天大学的魏艳红等[109-110]采用CA方法实现了枝晶形态和气孔形貌的耦合演变模拟。东南大学的朱鸣芳等[111-113]将CA方法和格子玻尔兹曼方法(Lattice Boltzmann method,LBM)相结合,对流场作用下的枝晶和共晶演变、气泡运动和变形等进行了大量研究,建立了格子玻尔兹曼-元胞自动机-有限差分模型,实现了和实验观察结果相一致的精确预测。

PFM引入序参量刻画固液气三相,基于热力学一致性,建立序参量随时间的演变方程,无需追踪相界面位置。PFM物理机制严谨,在揭示凝固机理、探究组织和缺陷间的相互作用方面有着独特的优势,但目前在研究凝固过程中的固液气三相相互作用时仍不是很完善,详见第2.3节。

综上,针对合金凝固过程中组织和孔隙演变过程的研究已经持续了半个世纪,经历了从简单的解析模型到能够刻画孔隙形核长大及其与组织相互作用的复杂数理模型的发展。结合实验结果,这些模型在一定条件下实现了对孔隙形成规律的预测,但由于只适用于特定情况,难以推广应用于其他合金和工艺中。如何克服表1中各模型的不足,并考虑凝固过程中初生相和共晶相等不同相态的差异,建立一个能同时预测组织和孔隙形貌、孔隙形成位置和分布的新模型以指导实际生产,是当前微孔建模的研究关键所在。

2 合金凝固组织及气孔演变PFM研究进展

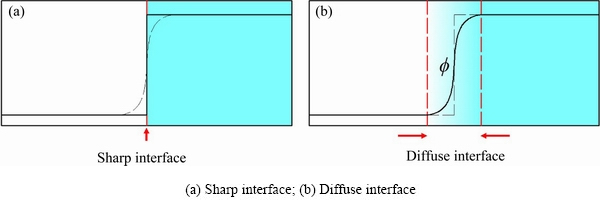

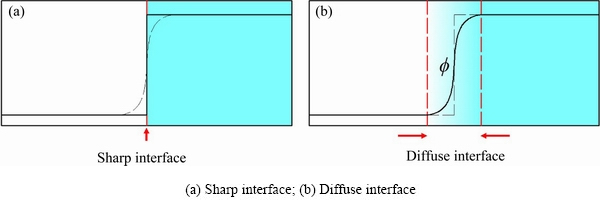

PFM是一种弥散界面模型,与尖锐界面模型不同,它假设相界面具有一定宽度,通过引入一个在相界面连续变化的相场序参量 来刻画体系的状态,如图3所示。以固液两相为例,

来刻画体系的状态,如图3所示。以固液两相为例, 在固液两相中分别为1和0,当

在固液两相中分别为1和0,当 在1和0之间变化时,则代表固液界面。通过求解获得

在1和0之间变化时,则代表固液界面。通过求解获得 的时空分布,即可得到体系在任何时刻的状态。这样避免了在尖锐界面模型中对复杂相界面的追踪,使得复杂形貌的演变问题(如三维枝晶组织演变)变得可解[114]。

的时空分布,即可得到体系在任何时刻的状态。这样避免了在尖锐界面模型中对复杂相界面的追踪,使得复杂形貌的演变问题(如三维枝晶组织演变)变得可解[114]。

图3 尖锐界面和弥散界面示意图

Fig. 3 Schematic diagrams of interface structure

将尖锐界面弥散化的思想可以追溯到1894年,VAN DER WAALS引入热力学势梯度量刻画弥散相界面演变问题[115]。1958~1961年,CAHN等[116-118]使用界面弥散化思想研究了非均匀体系平界面结构的自由能演变问题,针对晶体生长、调幅分解等过程,提出了求解控制守恒量演变的Cahn-Hilliard扩散方程,见式(1)。1977~1979年,CAHN等[119-120]通过对铁铝合金中反相畴界的迁移及晶粒的粗化行为进行研究,提出了刻画非守恒量演变的Allen-Cahn方程,见式(2)。Cahn-Hilliard方程和Allen-Cahn方程奠定了利用相场法研究组织演变问题的基础。

(1)

(1)

(2)

(2)

式中:E为总能量; 和

和 分别代表守恒量和非守恒量;

分别代表守恒量和非守恒量; 和

和 代表迁移率。

代表迁移率。

PFM基于金兹堡-朗道相变理论,体系总能量为相场序参量的泛函,包括界面自由能、体积自由能、弹性应变能、静电能和磁能等,通过能量泛函理论获得序参量的时间和空间分布[25]。金兹堡-朗道相变理论采用序参量描述体系的对称性,当相变发生时,对称性被破坏。序参量作为体系特征物理量的平均值,描述了体系偏离平衡态的程度。获得序参量的时间依赖关系,即可预测体系的演变,并可通过序参量的空间分布预测体系的结构形态。

凝固相变是从液态向固态的转变,是一个吉布斯自由能减小和熵增的过程。研究凝固相变的主要困难在于如何精确刻画组织形貌,并揭示界面前沿的潜热释放、元素扩散和对流输运等行为。PFM在消除Stefan问题[121]中对界面位置施加边界条件要求的同时,通过将相场方程和温度场、溶质场和流场等物理场的控制方程相耦合,可以对多物理场作用下的凝固过程进行统一描述和精确预测。

2.1 合金枝晶组织PFM研究进展

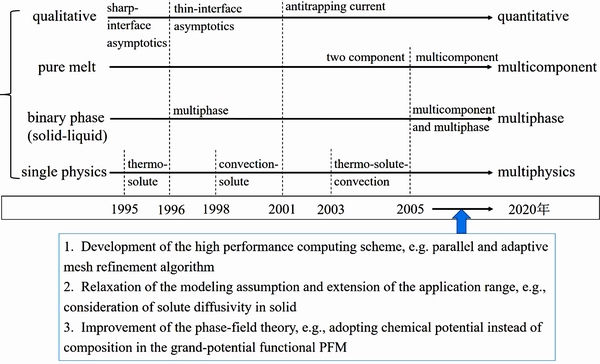

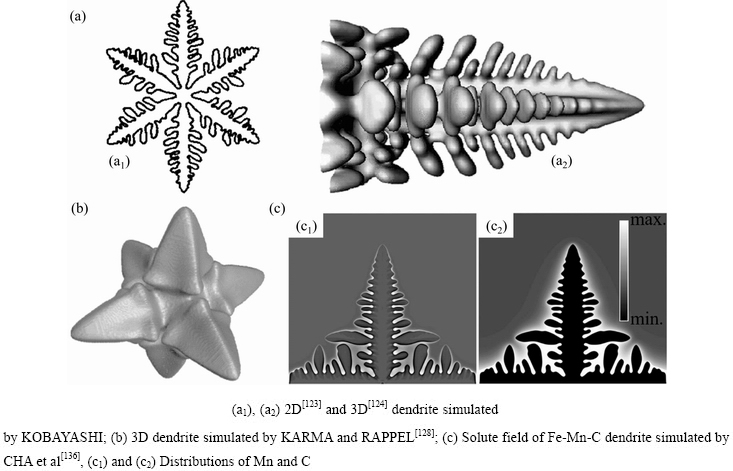

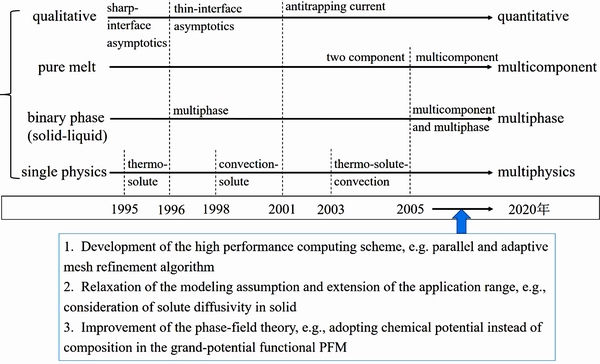

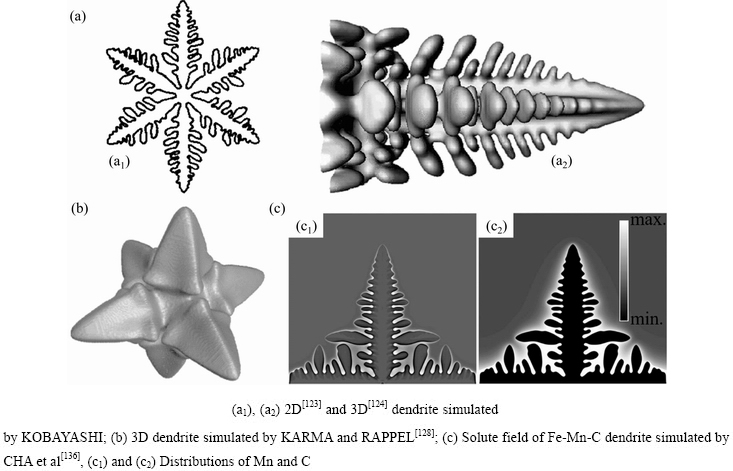

1978年,在LANGER写给卡内基梅隆大学数学科学系同事的研究笔记中,提出了求解凝固组织演变过程的相场法雏形[122]。1993年,KOBAYASHI[123-124]首次采用含有各向异性的PFM再现了过冷熔体中的纯金属枝晶生长过程,并将其扩展到三维,获得了与实际凝固枝晶定性一致的结果,如图5(a)所示。之后,PFM经历了由定性到定量,由纯物质到多元合金,由两相到多相,由单物理场到多物理场耦合的发展历程,如图4所示。

2.1.1 由定性到定量

在PFM由定性到定量的发展历程中,相场参数的确定经历了从尖锐界面渐近分析向薄界面渐近分析的转变。PFM中人为引入、不能由实验测定的参数需通过渐近分析与自由边界模型中的宏观物理量(如潜热、表面张力等)建立联系。在尖锐界面渐近分析理论中,如WHEELER等[125-127]提出的WBM模型,界面宽度为纳米尺度,比微观组织尺度小三到四个数量级,且不适用于动力学效应比曲率效应小的情形;数值求解时,固液界面处的离散网格尺寸非常小,导致计算量巨大。1996~1998年,KARMA等[46, 128-130]建立了薄界面渐近分析理论。在该理论中,界面宽度比枝晶尖端半径小一个数量级,但比真实的界面宽度大数个数量级。当各向异性强度较低时,模拟结果和微观可解性条件(Microscopic solvability condition)一致,实现了小过冷度、弱或零动力学效应下的纯物质二维和三维枝晶(见图5(b)定量模拟。两种渐近分析方法本质上是一种数学处理技巧,是为了将PFM人为引入的参数赋予物理含义[24]。这种对参数的处理表明了PFM的不完整性,而这实质上也是PFM所固有的理论缺陷。

图4 相场法发展历程(时间表示每个阶段的起始时间)

Fig. 4 Development of PFM (time denotes the starting year of each stage)

薄界面渐近分析实现了纯物质在小过冷度下的定量模拟,但对于合金,由于溶质扩散系数在固液两相中一般差两到四个数量级,扩散的不对称性在介观尺度的界面中将会引入非平衡效应,如沿界面弧长的界面扩散、界面推移时因弧长增加引起的质量不守恒、溶质组元在界面两侧的化学势不连续等,使建立在薄界面渐近分析方法上的PFM无法对合金的慢速凝固进行定量模拟[131-132]。2001年,KARMA[133]在溶质场方程中引入反溶质截留(Antitrapping current),消除了在薄界面渐近分析方法中因假设界面具有一定宽度而引入的非平衡效应,保证了界面处的质量守恒和化学势连续,为定量研究合金凝固组织的演变过程奠定了基础。

2.1.2 由纯物质到多组元

PFM由纯物质到多元合金的发展经历了由纯物质到二元合金,再到多元合金的过程。1992~1993年,WHEELER等[125-127]首次提出二元合金等温凝固WBM相场模型。该模型假设界面区域固液两相成分相同,采用尖锐界面渐近分析方法,确定了材料物性参数与相场模型参数之间的联系。1993年,CAGINALP等[134]也提出了相似的模型。1998~1999年,KIM等[50-51, 135]在WBM模型基础上,改变界面自由能密度表达式,假设界面区域是由成分不同、但化学势相同的固液两相混合而成,提出了KKS相场模型。该模型消除了WBM模型对界面宽度的限制以及界面处额外的双势阱,通过薄界面渐近分析建立了相场迁移率和界面动力学系数间的联系。

实际的界面宽度和弛豫时间分别是纳米尺度和原子在界面附着的特征时间(金属体系为10-13 s)[46],与溶质输运尺度(~mm)和实际凝固速率(mm/s~m/s)相差了数个数量级。将PFM中的界面宽度和弛豫时间放大以匹配输运尺度后,存在PFM是否仍然能够定量刻画组织演变的问题。2004年,ECHEBARRIA等[132]对此进行了细致的讨论,在KARMA[133]提出的反溶质截留基础上,提出了针对低浓度二元合金慢速生长的定量相场模型。

由于现有模型均是针对二元置换固溶体,2005年,CHA等[136]同时考虑置换和间隙型溶质组元的扩散机理,使用薄界面渐近分析方法建立了相场参数和合金性能参数间的联系,提出了多组元PFM。该模型假设界面处等化学势,消除了其早期版本[137]中因假设界面处成分相同而对界面宽度的限制,典型的铁锰碳(Fe-Mn-C)三元合金凝固组织模拟结果见图5(c)。同年,NESTLER等[138]基于熵泛函理论,建立了多相多组元合金非等温凝固相场模型。2006年,EIKEN等[139]通过外推相图数据获得多相多组元合金的准平衡成分,使用“多个二元(Multibinary)”近似的方法建立了多相多组元PFM。当只有两相时,该模型和Cha模型[136]一致。2007年,KIM[140]在等化学势假设下,建立了考虑反溶质截留的多组元PFM,并通过薄界面渐近分析建立了相场迁移率和真实界面迁移率间的联系。2011年,MOELANS[141]通过提出热力学一致的自由能插值函数,将PFM延伸到多相多组元体系。2012年,CHOUDHURY等[142]采用PLAPP[143]提出的巨势泛函概念,建立了多组元PFM。同年,OHNO[144]将其早期考虑固相扩散系数的双边模型[145]进一步延伸,建立了适用于非等温条件的多组元PFM,并于2017年完善了模型的变分形式[146],使其可以直接模拟实际合金体系。2018年,AAGESEN等[147]采用巨势泛函概念[143]改进了MOELANS模型[141],在保证界面宽度和界面能相互独立的基础上,消除了自由能表达式中对相浓度的依赖和MOELANS模型[141]中对每个变量都求解一个非线性方程的要求,简化了计算复杂度。

2.1.3 由固液两相到多相

PFM由两相到多相的发展是其由纯物质到多组元发展历程的一个缩影。1996年,STEINBACH等[53, 148]假设界面区域由成分不同,但成分比恒定的两相混合物组成,提出了第一个多相场模型。该模型虽然只对低浓度合金满足热力学一致性,但消除了对界面宽度的限制。随后,EIKEN等[139]进一步改进,从热力学一致性出发,采用KKS模型中的等化学势假设,结合Calphad数据库,通过外推法延伸到多相多组元体系。NESTLER等[138]、MOELANS[141]和AAGESEN等[147]分别基于熵泛函理论、热力学一致的自由能插值函数和巨势泛函概念建立了多相多组元模型。多相模型的主要应用之一是研究凝固过程中的共晶和胞晶等多相反应。

图5 枝晶组织的典型相场模拟结果

Fig. 5 Typical simulation results of dendrites under pure diffusion condition

2.1.4 由单物理场到多物理场

PFM由单物理场到多物理场耦合的发展经历了纯溶质扩散、热质耦合、流质耦合和热质流多场耦合的发展过程。相比纯物质凝固,合金的凝固过程还需考虑溶质的输运行为。溶质的输运尺度和组织演变尺度相同,早期针对合金凝固的模型都是建立在纯溶质扩散基础上,即不考虑潜热释放和对流效应,采用等温或冻结温度(Frozen temperature)假设,如WBM、KKS模型等。

1) 由纯溶质场到热质耦合

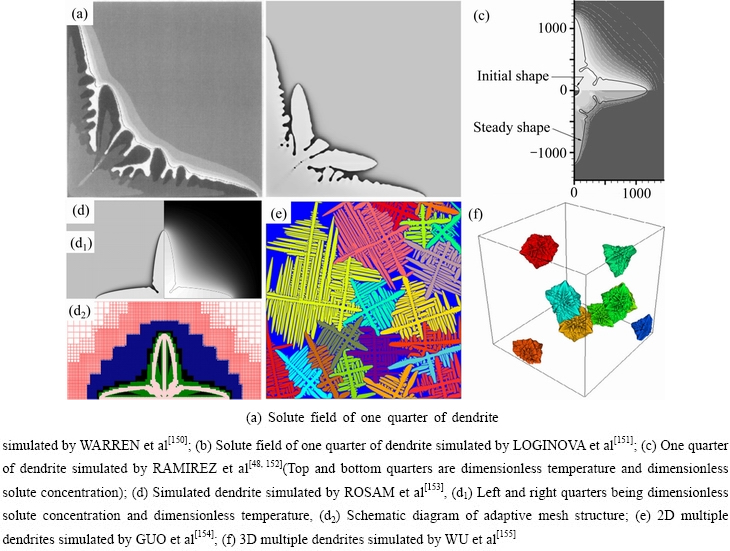

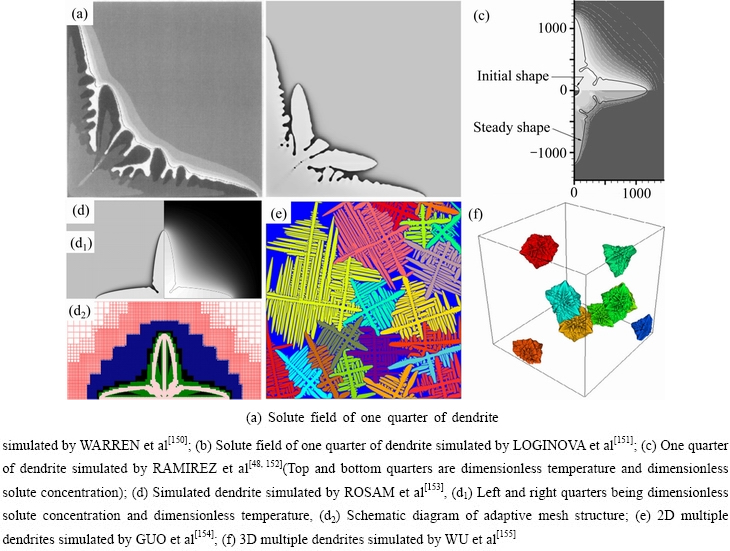

1995~1996年,WARREN等[149-150]首次将潜热释放考虑到组织演变模拟中,研究了不同固液相溶质扩散系数比值对合金凝固过程的影响,并对凝固过程中的再辉现象进行了预测,模拟结果见图6(a)。LOGINOVA等[151]发现当冷却速率比较大时,非等温效应更加明显,枝晶的生长将主要受热扩散而不是溶质扩散控制,模拟结果见图6(b)。2004年,RAMIREZ等[48, 152]同时考虑潜热释放和反溶质截留,建立了耦合热质扩散的二元合金定量相场模型,模拟结果见图6(c)。2012年,OHNO[144]将其推广到多组元,采用双边模型,考虑反溶质截留,实现了对有着任意扩散系数的多组元合金凝固过程的定量模拟,并于2017年完善了模型的变分形式[146],消除了原双边模型中对体积自由能密度的特定近似,拓宽了模型的应用范围。

热质耦合情形采用路易斯数(Lewis,Le)进行量化,Le为热扩散系数和溶质扩散系数的比值。对于金属,Le的量纲为104。热质耦合实质上是一个多数量级问题。为了维持数值稳定,数值模拟的时间步长将会受热扩散系数限制。在PFM本身因网格尺寸而使计算效率受限的情况下,如何进一步实现大Le 下的高效模拟一直是研究难点。

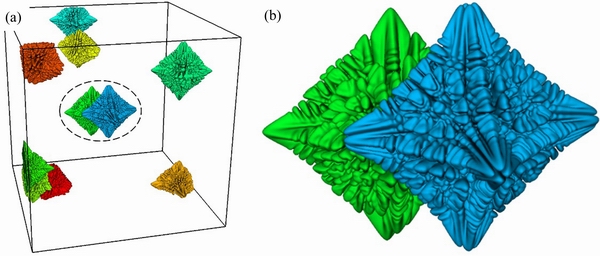

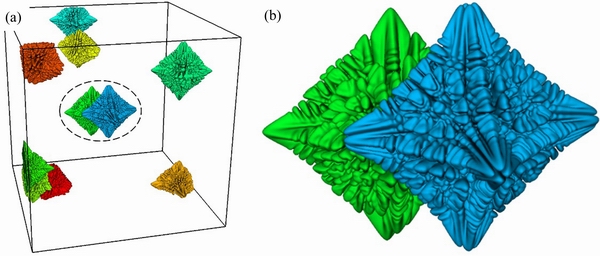

对此,各种算法相继被开发出来。2002~2003年,LAN等[156-157]采用自适应有限体积法研究了热扩散对枝晶形貌和溶质捕获行为的影响。2004~2005年,RAMIREZ等[48, 152]采用非均匀网格实现了Le为50的二维单枝晶生长模拟,枝晶轮廓用细网格刻画,而离界面较远的区域则用粗网格刻画。2007~2009年,ROSAM等[153, 158-159]采用全隐式、自适应多重网格(Multigrid)算法研究了不同Le(100~104)对枝晶生长行为的影响,典型模拟结果见图6(d)。2012年,GUO等[154]采用并行隐式多重网格算法实现了Le为1×104的二维多枝晶生长模拟,如图6(e)所示。2015年,BOLLADA等[160]在ROSAM等提出[153, 158-159]的算法架构上进一步延伸,实现了Le为100的三维单枝晶生长模拟。2018年,WU等[155]在GUO等[154]提出的算法基础上结合自适应策略,首次实现了Le为1×104的三维多枝晶生长模拟,见图6(f)。2020年,ZHANG等[161]将相场法和格子玻尔兹曼方法结合,利用并行计算和自适应网格加密技术,实现了时间步长的合理放大和等效单层网格数量超过8×109个的三维多枝晶模拟。由于潜热释放造成的温度不均匀,相邻的枝晶会呈现不同的形貌,典型的模拟结果如图7所示;并在此基础上,研究了潜热释放对枝晶凝固参数的影响规律[162]。

图6 热质耦合作用下的枝晶模拟结果

Fig. 6 Typical simulation results of dendrites under thermosolutal condition

2) 由纯溶质场到流质耦合

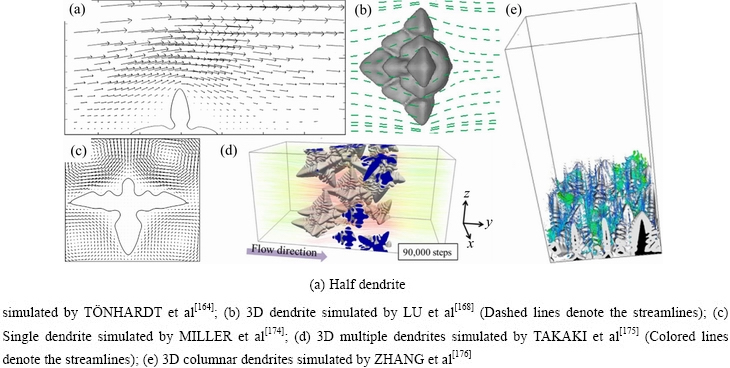

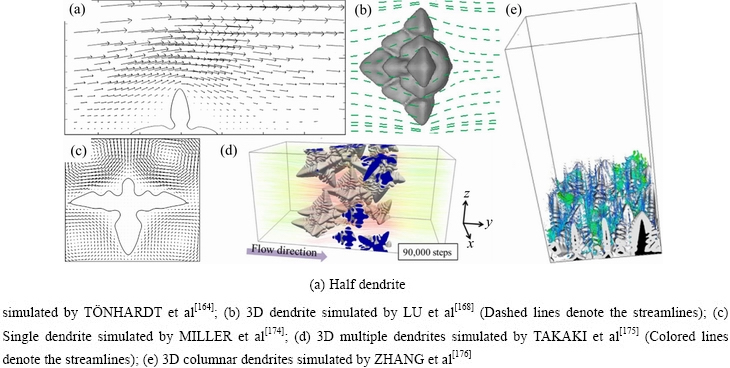

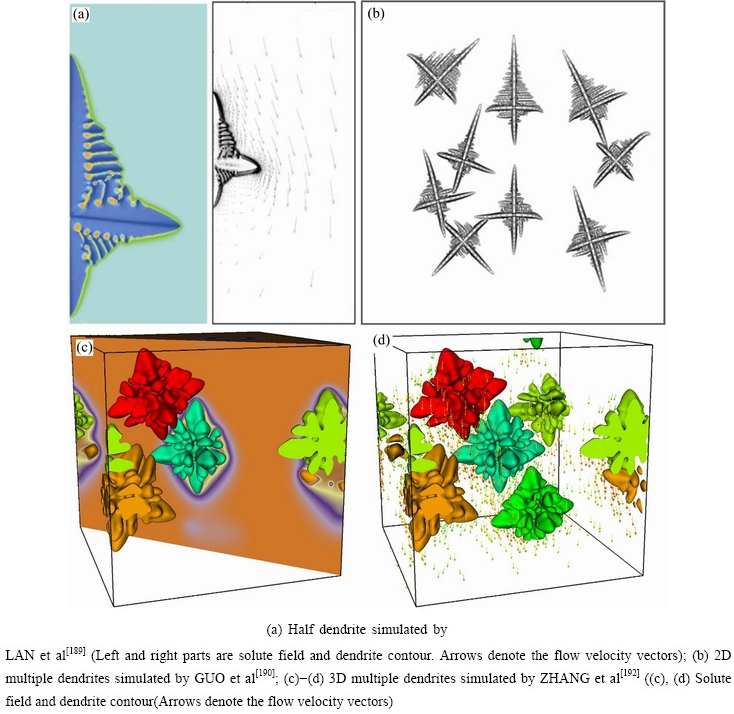

流质耦合和热质耦合几乎是同时开展。对流场的求解主要有两种方法,分别是离散求解Navier- Stokes方程组和采用LBM方法。1998年,T NHARDT等[163-165]将对流简化为剪切流,首次采用PFM研究了对流对枝晶形貌的影响,发现枝晶臂上游侧生长被促进,而下游侧生长被抑制,见图8(a)。1999~2005年,BECKERMANN等[166-168]、JEONG等[169]和LAN等[170]进一步研究了强迫对流作用下,流体速度、流场方向和界面能各向异性等对枝晶形貌的影响,对枝晶生长的选择参数(Selection parameter)在有无流场时的比值和线性可解理论(Linearized solvability theory)进行了对比,典型的三维模拟结果见图8(b)。

NHARDT等[163-165]将对流简化为剪切流,首次采用PFM研究了对流对枝晶形貌的影响,发现枝晶臂上游侧生长被促进,而下游侧生长被抑制,见图8(a)。1999~2005年,BECKERMANN等[166-168]、JEONG等[169]和LAN等[170]进一步研究了强迫对流作用下,流体速度、流场方向和界面能各向异性等对枝晶形貌的影响,对枝晶生长的选择参数(Selection parameter)在有无流场时的比值和线性可解理论(Linearized solvability theory)进行了对比,典型的三维模拟结果见图8(b)。

流质耦合情形采用施密特数(Schmidt,Sc)或普朗特数(Prandtl,Pr)进行量化。Sc表示液体运动黏度和溶质扩散系数的比值,Pr表示运动黏度和热扩散系数的比值。对于金属合金,Sc~102,Pr~10-2,时间步长将受运动黏度限制。此外,由于流体速度在固液界面处不连续,当界面复杂且固相率较高(>30%[171])时,数值求解易不稳定。为此,自适应网格[170]、多时间步长法[167]等被开发出来高效率求解流质耦合下的枝晶生长,有限元法[163]、大涡模拟法[172]、半隐式近似投影法(Semi-implicit approximated projection method,SIAPM)[169]、压力耦合方程组的半隐式方法(Semi-implicit method for pressure linked equations,SIMPLE)[167]等被用来离散求解Navier-Stokes方程组。但限于Navier-Stokes方程组的连续性本质,在处理固液界面速度的不连续问题时,收敛性仍比较差,特别是难以稳定处理高固相率的三维案例,如SIMPLE算法[173]。

作为另一种求解流体输运行为的数值方法,LBM基于分子动理论,宏观上离散,微观上连续,是一种介观的动力学方法[177]。在处理界面处速度的不连续问题时,LBM有着明显的优势。LBM假设宏观流体是由一系列粒子组成,它不考虑单个粒子的运动,而是将所有粒子视为一个整体。粒子的运动特性用分布函数表示,宏观的输运行为通过粒子的迁移和碰撞两步迭代更新完成。LBM稳定性好,易并行,在处理高固相率、复杂界面演变问题时,能够保持良好的收敛性[178]。

图7 ZHANG等[161]模拟的热质耦合作用下的多枝晶

Fig. 7 Multiple dendrites under thermosolutal condition(a) and local enlarged image of two dendrites circled by dashed line(b) simulated by ZHANG et al[161] (Number of mesh is equivalent to 8×109 in a single-level structure)

图8 流质耦合之强迫对流作用下的枝晶模拟结果(箭头表示速度矢量)

Fig. 8 Typical simulation results of dendrites under forced flow (Arrows denote the flow velocity vectors)

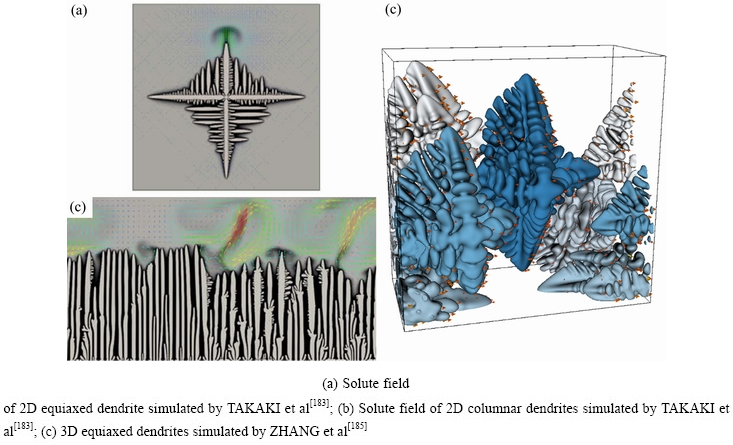

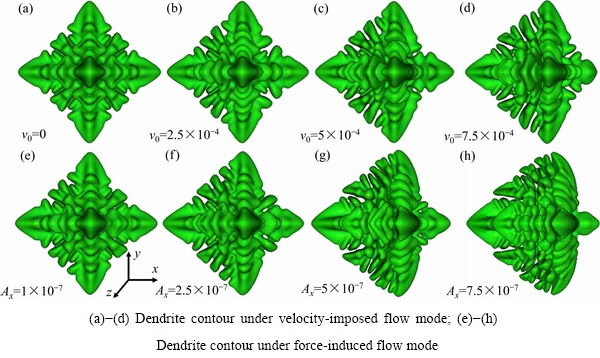

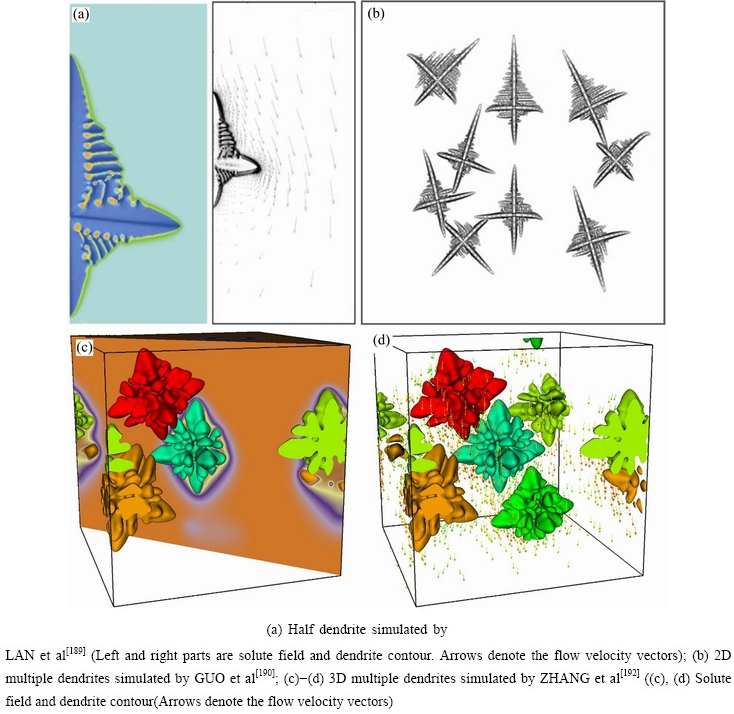

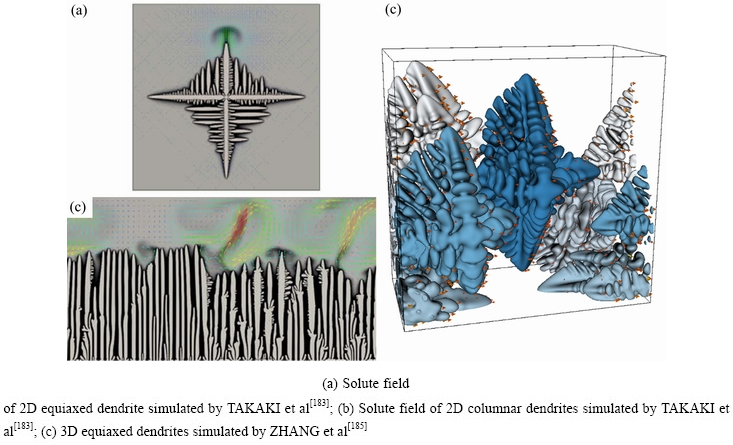

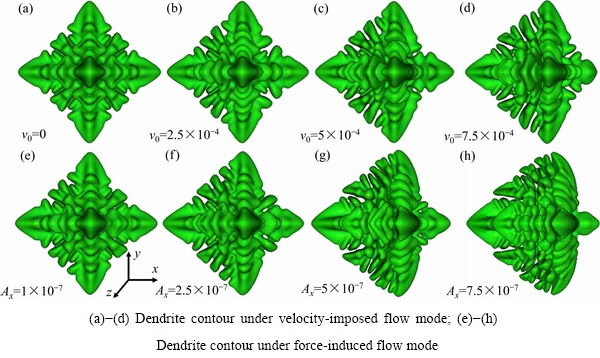

2001年,MILLER等[174, 179]首次将LBM和PFM结合,研究了流场对枝晶形貌的影响,如图8(c)所示。2005~2006年,MEDVEDEV等[180-181]进一步研究了在强迫对流作用下,流场速率和过冷度等对枝晶形貌的影响。2009年,SELZER等[182]将枝晶数量从单枝晶延伸到多枝晶。2017年,TAKAKI等[183]实现了自然对流作用下等轴晶和柱状晶生长的模拟,研究了对流强度和计算域大小对枝晶形貌的影响,模拟结果如图9(a)~(b)所示;并基于多GPU(图形处理器,Graphics processing units,GPU)并行架构[175],实现了强迫对流作用下多枝晶形貌演变的三维模拟,如图8(d)所示。2018年,ZHANG等[176]在GUO等[184]提出的并行-自适应网格加密算法基础上延伸,实现了流场作用下高效率、高固相率的三维多枝晶模拟,典型的柱状晶模拟结果见图8(e)。2018~2019年,ZHANG等[185-186]进一步研究了自然对流和强度对流作用下对流强度和过冷度对枝晶形貌的影响,首次实现了三维自然对流流场作用下的枝晶形貌演变,见图9(c);并对比了外力诱导强迫对流模式和速度施加模式的区别[187],通过采用外力诱导强迫对流模式消除了对枝晶初始位置的限制,增大了晶核初始位置设置的自由度,两种流场模式设置下的典型模拟结果如图10所示。2019年,GONG等[188]定量对比分析了计算域维数对强迫对流作用下枝晶生长行为的影响。2020年,TAKAKI等[55]将自然对流对枝晶形貌的影响拓展到三维,研究了二维和三维流场作用下的枝晶形貌和差异。

3) 由纯溶质场到热质流耦合

尽管热质耦合和流质耦合下的枝晶相场模拟得到了很大的发展,但热质流多物理场耦合作用的研究却比较少。2002年,LAN等[189]同时考虑潜热释放和对流效应,采用自适应有限体积法实现了强迫对流作用下非等温枝晶的形貌演变模拟,并对比了有无考虑反溶质截留时的差异,典型的模拟结果如图11(a)所示。2013~2014年,GUO等[190-191]采用并行多重网格算法实现了热质流作用下的多枝晶形貌演变模拟,分析了热质流作用下的枝晶尖端稳态生长行为,典型的模拟结果见图11(b)。2021年,ZHANG等[192]将相场法、双分布函数格子玻尔兹曼方法和并行自适应网格加密技术相结合,首次实现了热质流耦合作用下的三维多枝晶模拟,如图11(c)~(d)所示。

近30年来,相场模拟方法日臻成熟,已广泛应用于探究凝固机理,如枝晶的竞争生长[56, 193]、粗化[49, 194-195]、取向选择[196-197]、平移旋转[198-200]等。

图9 流质耦合之自然对流作用下的枝晶模拟结果(箭头表示速度矢量)

Fig. 9 Typical simulation results of dendrites under natural flow (Arrows denote the flow velocity vectors)

图10 两种强迫对流模式下的枝晶模拟结果对比(速度或外力大小标在每幅子图左下角)

Fig. 10 Comparison of simulated dendrites under two kinds of forced flow modes[187] (Magnitudes of velocities and forces are marked at bottom-left corner of each subfigure)

图11 热质流耦合作用下的枝晶模拟结果

Fig. 11 Typical simulation results of dendrites under thermo-solute-convection condition

除以上四大发展趋势外,学者们在拓宽PFM的应用范围方面也开展了大量研究。如2009年,OHNO等[145]考虑固相扩散,将PFM从单边模型扩展到双边模型,消除了GOPINATH等[201]提出的双边模型中反溶质截留项的奇点性,实现了固相扩散系数可以为任意值的定量模拟;2011年,PLAPP[143]从巨势泛函,而不是自由能泛函推导建立了PFM,采用化学势而不是浓度去刻画体系的演变,在保留界面能独立于界面宽度这一优点的同时,消除了体积自由能对浓度变量的依赖。

尽管如此,由于缺乏对材料毛细性能和动力学性能的全面认识,对给定材料实现定量化模拟的难度仍然很大。毛细性能和动力学性能的各向异性极大地影响了界面的动力学行为。采用第一性原理、分子动力学等确定这两个性能参数,并和PFM结合,已受到越来越多学者的关注[72, 202-203]。将相场模拟与合金热力学数据库(如Calphad)结合,以此预测工业合金凝固过程,成为了相场法的另一大发展趋势[204-205]。而作为相场法实际应用的主要瓶颈,计算效率低的问题一直是研究重点和难点。

2.2 合金共晶组织PFM研究进展

当温度降到共晶温度时,从液相中同时析出多个固相,以二元共晶为例,l → α+β,即液相l中同时析出α和β相。共晶组织的PFM研究进展实质上是PFM从固液两相到多相发展的一部分。

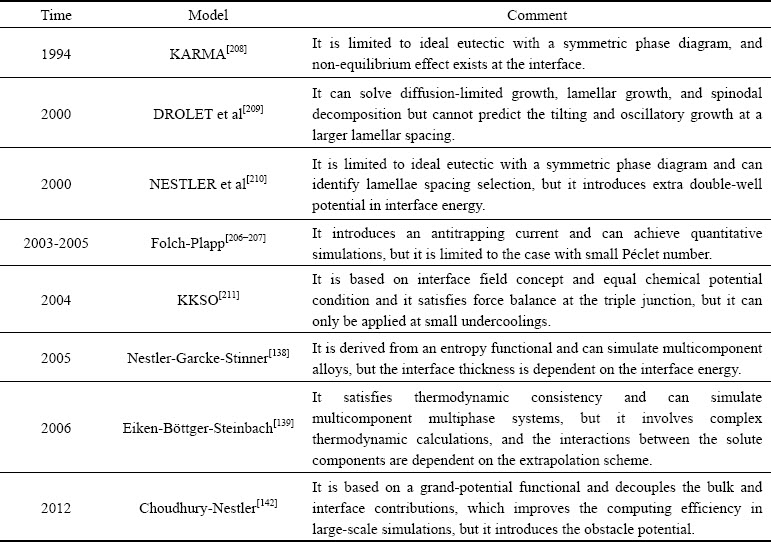

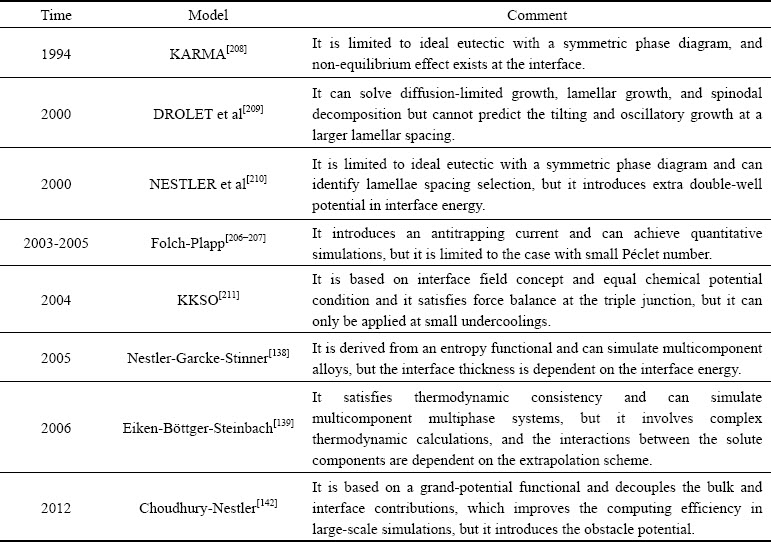

共晶多相模型本质上是两相模型的延伸,如Choudhury-Nestler模型[142]是在PLAPP[143]的巨势泛函模型基础上,从两相向多相的推广。目前,共晶组织PFM主要有八类,见表2。其他多相模型均是在此基础上进一步完善,如2020年,BOLLADA等[205]提出的模型是在Folch-Plapp模型[206-207]的基础上对共晶三相点处的接触角进行了完善。

共晶PFM经历了由单序参量到多序参量,由定性到定量,由二元到多元,由规则形貌到多样化形貌,由单物理场到多物理场的发展历程。

表2 共晶组织PFM的分类

Table 2 Comparison of different phase-field methods of eutectic microstructure

2.2.1 由单序参量到多序参量

共晶相变至少涉及三个相,即一个液相l和两个固相α和β。共晶PFM经历了相场序参量由一个到多个的发展历程。在KARMA于1994年[208]提出的第一个共晶PFM中,序参量只有一个,α和β相通过浓度场进行区分。1996年,WHEELER等[212]引入两个相场序参量区分α和β相,由两个相场方程进行控制。同年,STEINBACH等[148]提出多相场概念,采用多个相场变量刻画不同的相,奠定了多相场模拟的基础;并于1999年[213]提出界面场概念,将多相之间的非线性相互作用简化为成对的界面场之间的相互作用,简化了对多相问题的处理。此后,对于包括共晶、胞晶在内的多相转变多采用多序参量模型,即一般采用三个和为1的相场变量分别代表l、α和β相。

2.2.2 由定性到定量

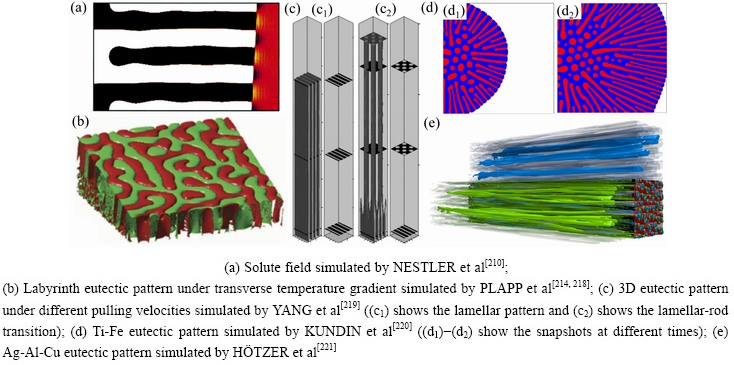

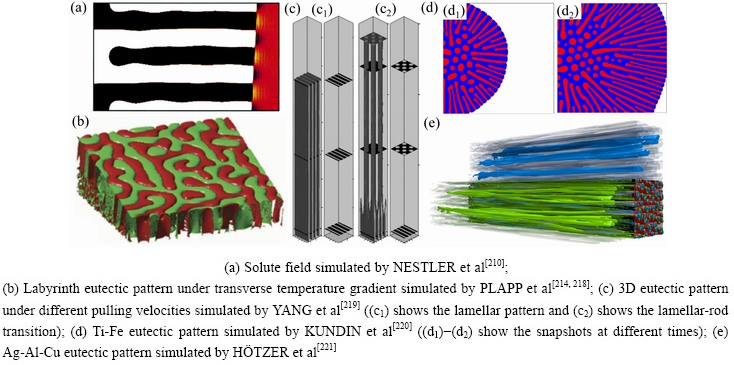

共晶PFM由定性到定量转变的标志是反溶质截留的引入。2003年,FOLCH等[206]将KARMA[133]提出的反溶质截留应用到共晶模型中,并采用薄界面渐近分析方法,建立了定量共晶PFM。该模型能够再现经典的自由边界问题,并和边界积分法获得的结果定量一致。Folch-Plapp模型[206-207]奠定了共晶组织定量模拟的基础。通过将模拟结果与实验观察相结合,学者们对共晶生长过程中的层片稳定性[214]、横向温度梯度[215]和各向异性相边界[216-217]等因素的影响进行了细致的讨论。典型的共晶相场模拟结果见图12。

2.2.3 由二元到多元

共晶组织PFM从二元到多元的发展历程和枝晶组织PFM从二元到多元的发展历程同步。考虑到具有对称相图的模型共晶计算性能最优,且共晶演变动力学对相图的依赖性较弱[214],大多数共晶相场模拟的材料参数是基于具有对称相图的模型共晶。随着模型的完善和计算性能的提升,对实际合金模拟的案例也逐渐增多,如CBr4-C2Cl6有机共晶[211]、Al-Cu共晶[222]、Al-Si共晶[223]、Ti-Fe共晶[220](见图12(d))、Ni-Zr共晶[224]等,主要研究过冷度、抽拉速率、温度梯度、初始层片间距等变量对共晶形貌的影响。如国内西北工业大学的王锦程等[225-226]对CBr4-C2Cl6共晶的形貌演变规律开展了大量研究,并将其拓展到三维[219, 227],研究了共晶层片间距的调整机制和层棒转变的影响因素等,如图12(c)所示。目前对三元共晶的研究正逐渐增多,如2015~2017年,H TZER等[221, 228-229]采用巨势相场模型[142-143]对Ag-Al-Cu三元共晶的定向凝固过程开展了大量研究,对共晶的旋转生长行为,界面能造成的倾斜生长机制,以及生长速率变化造成的形貌转变等开展了大尺寸模拟,比较了二维和三维模拟结果的差异,典型的Ag-Al-Cu三元共晶模拟结果见图12(e)。

TZER等[221, 228-229]采用巨势相场模型[142-143]对Ag-Al-Cu三元共晶的定向凝固过程开展了大量研究,对共晶的旋转生长行为,界面能造成的倾斜生长机制,以及生长速率变化造成的形貌转变等开展了大尺寸模拟,比较了二维和三维模拟结果的差异,典型的Ag-Al-Cu三元共晶模拟结果见图12(e)。

图12 典型的共晶相场模拟结果

Fig. 12 Typical eutectic simulation results under pure diffusion condition

2.2.4 由规则形貌到多样化形貌

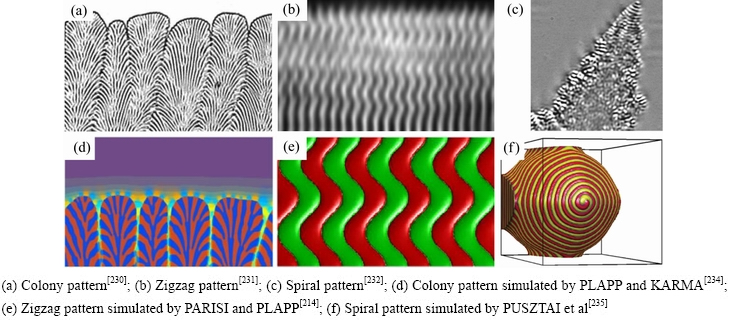

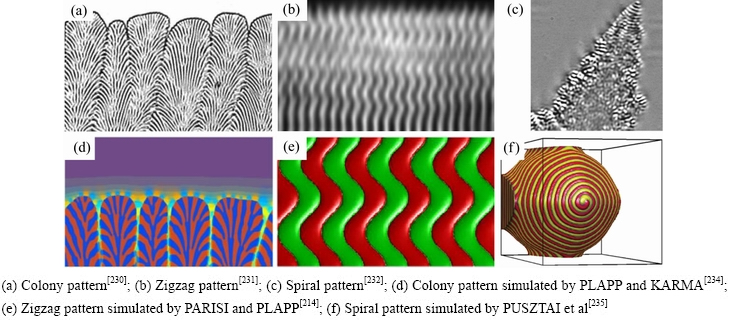

当前相场模拟的共晶体系多为规则共晶,二维形貌为层片状,三维形貌为板片状或棒状。实际共晶形貌呈现多样化,如菌落状[230]、锯齿状[231]、螺旋状[232-233]等,见图13(a)~(c)。PLAPP等[234]对菌落状共晶形貌的形成机理进行了研究,发现当第三相杂质被固相排出,并扩散到固液界面前沿时,将会使平界面失稳,形成菌落状共晶图案,见图13(d)。PARISI等[214]通过相场模拟,发现当共晶层片间距较大时,层片失稳,出现如图13(e)所示的锯齿状的共晶组织,进而可能演变成棒状或迷宫状的共晶形貌。PUSZTAI等[235-236]使用PFM再现了螺旋状共晶组织的形成过程,发现螺旋状共晶和枝晶的生长行为相似,尖端半径随界面自由能变化而变化,螺旋臂的数量和尖端半径、动力学各向异性等密切相关,典型螺旋状共晶组织模拟结果如图13(f)所示。

2.2.5 由单物理场到多物理场

同枝晶生长一样,共晶生长也会涉及复杂的热质流交互作用。目前共晶相场建模主要是基于纯扩散假设,对多物理场作用下的共晶组织演变研究极为有限。

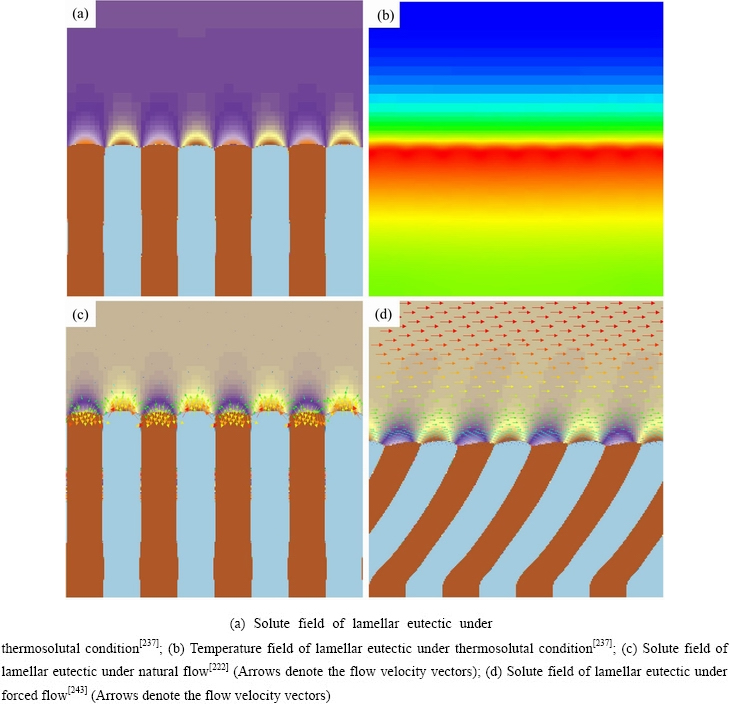

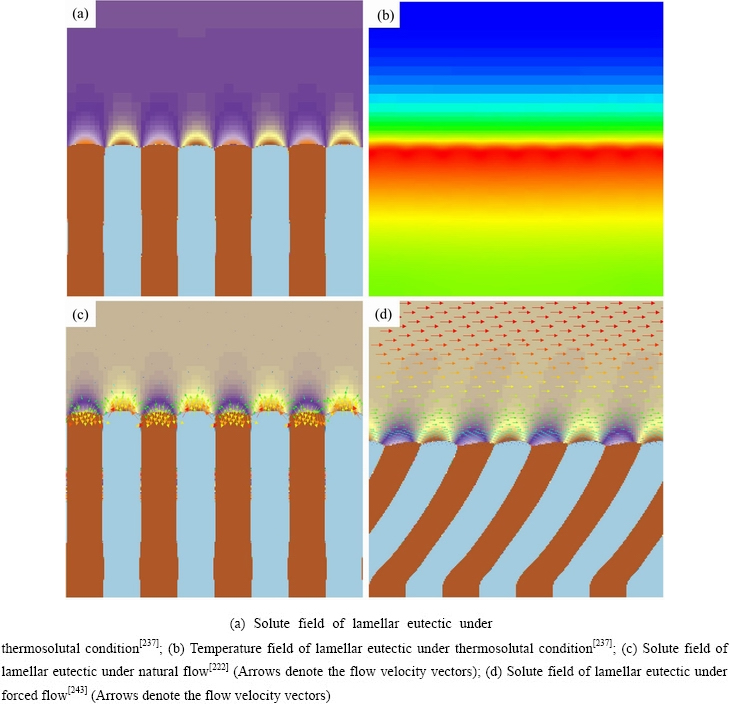

在热质耦合方面,ZHANG等[237]将相场法和格子波尔兹曼方法相结合,在并行自适应网格加密算法基础上,首次研究了潜热释放对共晶形貌的影响,发现结晶潜热会在固液界面产生一个局部高温区。该高温区会随着界面的推移而移动,改变了共晶的生长速率和层片间距,典型的模拟结果如图14(a)~(b)所示;进一步,在共晶界面前沿,施加激光热冲击,共晶界面由平面变为曲面,实现了通过施加热扰动对共晶组织的调控[238-239]。

在流质耦合方面,2009年,SELZER等[182]首次采用相场法研究了流场作用下的共晶形貌,发现共晶会向流场上游方向倾斜。2011年,SIQUIERI等[240]则发现共晶会向流场下游倾斜,与WANG等[241]通过蒙特卡罗方法得到的结论一致,但和SELZER等[182]的结果相反,目前对流场作用下共晶生长方向的选择并没有一致的结论。

2017年,FENG等[242]进一步研究了流场方向和流场速率对三维层片共晶形貌的影响,发现流场会改变共晶的生长速率和生长模式,使共晶形貌出现倾斜和振荡生长等多种样式,但由于层片间距太小,且流场受到边界条件影响,共晶形貌的转变机理还需进一步探讨。2018年至2019年,ZHANG等[222, 243-245]系统研究了自然对流和强迫对流对层片共晶形貌的影响,典型模拟结果见图14(c)~(d)。自然对流作用下,流场会从较轻相流向较重相,如铝铜共晶中从富铝相流向富铜相,并且固相层片宽度比会随着流场强度变化而变化;强迫对流作用下,流场会通过改变界面前沿溶质分布改变共晶生长方向;并考虑流场效应,延伸了经典的Jackson-Hunt共晶生长理论,得到了和相场模拟一致的预测结果。

图13 多样化的共晶形貌(图(a)~(c)和图(d)~(f)分别为实验结果和模拟结果)

Fig. 13 Diverse eutectic patterns ((a)-(c) show experiment results and (d)-(f) show corresponding simulation results)

图14 热质和流质耦合作用下的共晶模拟结果

Fig. 14 Eutectic patterns under thermosolutal and convection condition

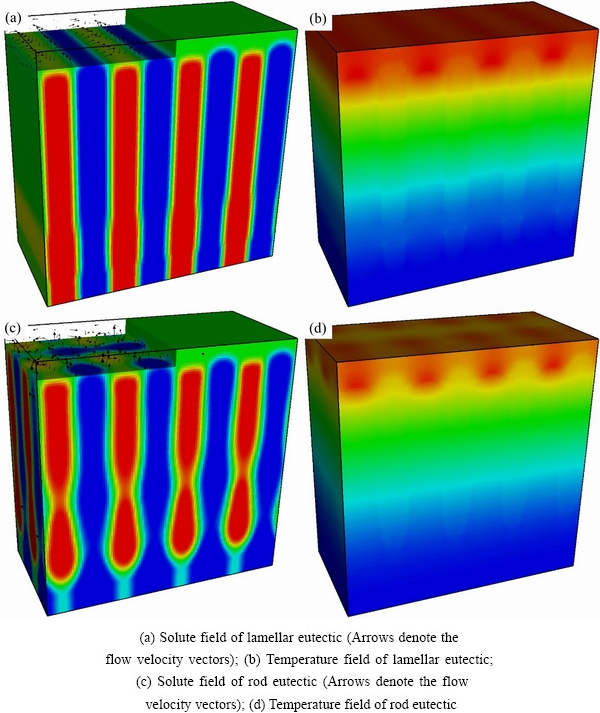

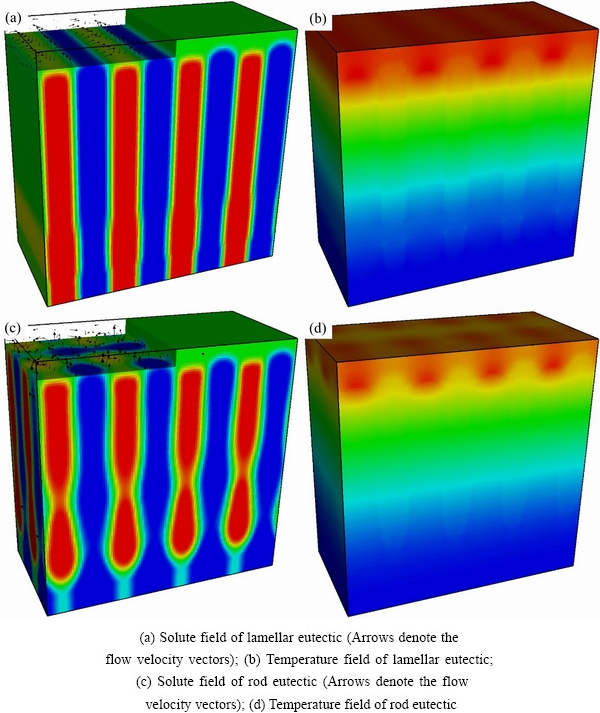

在热质流耦合方面,ZHANG等[238]采用相场法求解共晶组织转变,采用双分布函数格子波尔兹曼方法求解温度场和流场演变,首次实现了热质流耦合作用下的共晶形貌模拟,为研究实际条件下的共晶形貌演变奠定了基础,典型模拟结果如图15所示。

总体而言,目前能够采用PFM预测的共晶合金种类非常有限,为拓宽PFM的应用范围,和枝晶组织PFM的发展方向一样,共晶组织PFM的发展方向也体现在相场理论完善、相场参数确定和计算效率提升等方面。此外,如何实现枝晶和共晶组织的耦合模拟,如何对非规则共晶和偏离共晶成分时形成的离异共晶[246]进行定量预测,以及如何结合机器学习等方法对共晶组织进行设计和优化[247]等,均是当前共晶组织相场建模的发展方向。

2.3 气孔演变PFM研究进展

2009年,FELBERBAUM等[248]提出第一个考虑气孔演变的合金凝固相场模型。该模型中枝晶网络形状预先设定,不考虑其生长演变,只引入一个从液相中的0变到气相中的1的相场序参量来刻画气泡在枝晶间液体流道中的形状变化。气泡变形由压力差决定,压力通过西华特定律和氢浓度相联系。该模型实质上是将固相网络作为一种刚性边界条件,只考虑了氢扩散作用下的气液相互作用。2011~2012年,其所在团队MEIDANI等[249-250] 基于多相场概念,将模型完善,引入三个和为1的相场序参量分别刻画固相、液相和气相,模型中忽略固气相互作用,而固液相变驱动力和气液转变驱动力分别为过冷度和压力差。新模型在固液气三相点处满足力学平衡条件,能够定量描述气泡在固相网络中的形貌变化,尤其是气泡曲率半径对枝晶臂间距和固相分数的依赖,但新模型对固相网络形状过于简化,如二维案例中简化为长方形阵列,三维案例中简化为球状或圆柱状,典型的二维和三维模拟结果如图16(a)和图16(c)所示。

图15 热质流耦合作用下的共晶模拟结果

Fig. 15 Eutectic patterns under thermo-solute-convection condition

2010年,CARR  等[251]在STEINBACH等[139, 148]提出的多相场模型基础上,考虑气孔膨胀时的体积和压力变化,研究了纯铝凝固过程中气泡的形核和生长,并比较了外压变化时氢浓度的分布变化。孔隙优先在固液界面处形核,且外压越大,孔隙形核时间越晚,典型模拟结果如图16(b)所示。但该模型将孔隙简化为圆形,采用扩散方程直接求解孔隙体积变化,忽略了氢扩散、压力差以及固相挤压造成的气泡体积和形貌变化。2016年,DU等[252]引入两个独立的相场序参量分别刻画气相-液相和固相-液相,研究了纯铝枝晶和气泡间的相互作用,气泡的存在改变了固液界面的形状,造成了枝晶尖端的分裂(见图16(d))。但该模型中固液气三相之间的相互作用并不确定,且由于两个序参量相互独立,是否满足质量守恒有待商榷。以上各模型均是建立在纯扩散假设基础上,2020年,ZHANG等[253]将枝晶相场模型和守恒相场模型[254-255]相结合,采用格子波尔兹曼方法求解流场,实现了考虑流场效应的固液气三相模拟。枝晶通过吞并和捕获两种行为包裹气泡,依据就近原则和气泡发生作用。气泡在运动过程中发生大变形,气泡尺寸以及气泡和枝晶主轴臂间的距离会显著改变气泡和枝晶间的相互作用,影响枝晶网络形状,典型的模型结果如图17(a)~(b)所示。但此模型没有考虑氢扩散的影响,且气泡变形是受熔体流动影响,忽略了压力差。为此,ZHANG等[100, 256]随后提出了新的固液气多相场模型,该模型可以精确映射到经典的枝晶相场模型[152],且考虑了压力差导致的气泡变形、合金溶质和气体组元的输运等,为研究凝固过程中的固液气三相相互作用奠定了基础,典型的模型结果如图17(c)所示。

等[251]在STEINBACH等[139, 148]提出的多相场模型基础上,考虑气孔膨胀时的体积和压力变化,研究了纯铝凝固过程中气泡的形核和生长,并比较了外压变化时氢浓度的分布变化。孔隙优先在固液界面处形核,且外压越大,孔隙形核时间越晚,典型模拟结果如图16(b)所示。但该模型将孔隙简化为圆形,采用扩散方程直接求解孔隙体积变化,忽略了氢扩散、压力差以及固相挤压造成的气泡体积和形貌变化。2016年,DU等[252]引入两个独立的相场序参量分别刻画气相-液相和固相-液相,研究了纯铝枝晶和气泡间的相互作用,气泡的存在改变了固液界面的形状,造成了枝晶尖端的分裂(见图16(d))。但该模型中固液气三相之间的相互作用并不确定,且由于两个序参量相互独立,是否满足质量守恒有待商榷。以上各模型均是建立在纯扩散假设基础上,2020年,ZHANG等[253]将枝晶相场模型和守恒相场模型[254-255]相结合,采用格子波尔兹曼方法求解流场,实现了考虑流场效应的固液气三相模拟。枝晶通过吞并和捕获两种行为包裹气泡,依据就近原则和气泡发生作用。气泡在运动过程中发生大变形,气泡尺寸以及气泡和枝晶主轴臂间的距离会显著改变气泡和枝晶间的相互作用,影响枝晶网络形状,典型的模型结果如图17(a)~(b)所示。但此模型没有考虑氢扩散的影响,且气泡变形是受熔体流动影响,忽略了压力差。为此,ZHANG等[100, 256]随后提出了新的固液气多相场模型,该模型可以精确映射到经典的枝晶相场模型[152],且考虑了压力差导致的气泡变形、合金溶质和气体组元的输运等,为研究凝固过程中的固液气三相相互作用奠定了基础,典型的模型结果如图17(c)所示。

图16 固液气三相相互作用模拟结果

Fig. 16 Typical simulation results of dendrite in presence of bubble

目前,对凝固过程中考虑孔隙演变的相场建模研究非常有限,且模型假设条件都比较多,如忽略液体对流和体系压力变化等。当在凝固过程中考虑孔隙的形成和演变时,将会涉及固液气三相和固液、气液和固气三个两相界面,涉及的复杂相互作用见图2。如何开发一个能够刻画各个物理过程的PFM正吸引着越来越多学者的关注。

2.4 凝固过程相场模拟高性能算法研究进展

计算效率低一直是制约PFM应用的主要瓶颈之一。PFM假设相界面具有一定宽度,避免了对相界面的追踪,但同时也使数值求解精度受到弥散界面网格尺寸的制约。界面处的离散网格尺寸越小,数值求解精度越高,却使PFM能模拟的最大尺寸受限。当考虑潜热释放、对流效应等多物理场作用时,方程组高度耦合非线性,且跨越多个数量级,使计算效率进一步受限。

一方面,薄界面渐近分析方法、相界面等化学势假设、巨势泛函PFM中引入化学势变量、相场变量非线性预条件处理(ψ = tanh-1 φ,ψ是新的相场变量,沿界面线性变化)[257]等方法相继被开发出来,从理论角度完善了PFM,减少了对相界面宽度的限制,使弥散界面宽度增大的同时,仍能保证高精度;但为实现大尺寸相场模拟,数值求解难度仍然很大。

图17 枝晶和气泡的相互作用(箭头表示速度矢量)

Fig. 17 Interaction between dendrites and bubble (Arrows denote the flow velocity vectors)

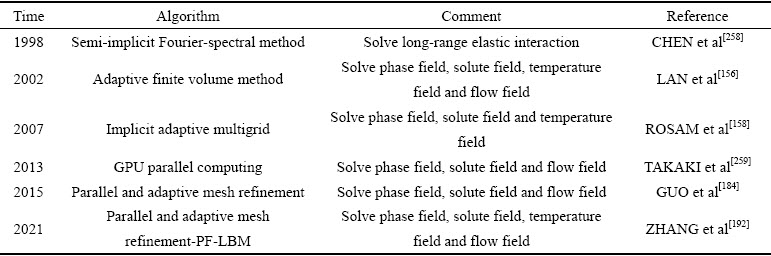

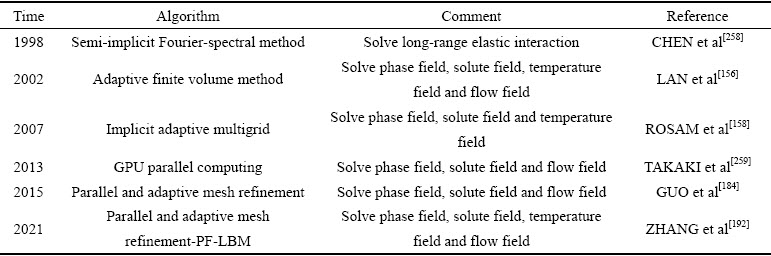

另一方面,各种高性能算法被开发出来,主要有两个发展方向:一是构建多层网格架构,只在相界面处采用细网格,减少计算数据,如图18(a)所示;二是充分利用计算机并行计算的能力,通过并行计算提高计算效率,如图18(b)所示。并行自适应网格加密算法作为一个比较有前景的算法,结合了二者的优点,采用多层网格架构减少计算量,采用并行计算优化计算资源分配,极大地提高了计算效率,典型的多枝晶模拟结果如图18(c)~(d)所示。离散网格只在界面处最小,其分布随着枝晶生长动态调整,并行处理器则按照网格布局动态调整。

相场模拟高性能算法主要有六大类,见表3。

半隐式傅里叶谱方法由CHEN等[258]在1998年提出,该算法采用半隐式离散框架增大时间步长,使用傅里叶谱方法将相场偏微分方程转换为傅里叶空间的常微分方程进行求解,该算法在长程相互作用控制的组织模拟中应用广泛。另五类算法在第2.1节已介绍,其他算法基本都是在这五类算法上进行完善,如GUO等[154]开发的并行隐式多重网格算法是在JIMACK等[158]的算法基础上实现了计算机集群的并行计算;WU等[155]是在GUO等[154]算法基础上进一步考虑自适应特性,实现了热质耦合枝晶相场模拟的高效求解。

当前的几类算法对计算效率有着明显的提升,但其架构复杂,如将隐式、并行计算、自适应网格划分和多重网格架构相结合,编程难度大,普适性需要提高。另外,采用自适应网格计算时,网格数量会随着界面面积的增大迅速增多,影响凝固后期算法的加速效果。未来的发展方向将会是简洁和高效,即在提高计算效率的同时,降低算法的复杂度。

3 目前存在的主要问题

合金凝固过程是一个涉及温度场、溶质场和流场等多物理场交互作用的复杂相变过程。采用PFM模拟和预测凝固过程,目前主要存在以下三方面问题:

1) 多物理场耦合模型不完善。对于合金,热扩散系数一般比运动黏度大两个数量级,而运动黏度又比液相中的溶质扩散系数大两个数量级。凝固过程热质流耦合问题是多物理场和多尺度演变问题。目前求解组织演变耦合温度场和流场的数值模型多是将PFM和傅里叶热传导方程、Navier-Stokes方程组相结合。当固相率较高(>30%)、固液界面复杂时,由于速度在固液界面处不连续,且方程组高度耦合非线性,数值求解易发散。尽管已有研究采用LBM实现了高固相率的流质耦合枝晶相场模拟,但进一步实现考虑潜热释放等行为的多物理场耦合模拟难度仍然很大。因此,实现热质流耦合作用下的高固相率枝晶和共晶组织模拟需要一个数值架构更为稳定的数理模型。

图18 高性能算法计算框架示意图

Fig. 18 Schematic diagrams of high performance computing scheme

表3 高性能算法的分类

Table 3 Comparison of high performance computing algorithms

2) 固液气三相模型局限性大。凝固过程固液气三相相互作用极其复杂(见图2),当前的模型假设条件较多,如忽略了枝晶生长的各向异性、合金溶质的再分布、流场作用以及气泡的运动变形等。熔体中溶质的不均匀分布和气泡膨胀时对液体产生的挤压效应,均会造成液体的对流,而液体的流动又会影响溶质的分布和气泡的运动。因此,如何准确刻画固液气三相相互作用以及熔体中的气液两相流将依赖于一个更为严谨的数学模型。该模型应不仅能够刻画气液界面的大变形行为和大液气密度比,还应能精确预测固液气三相相互作用,以及合金溶质、气体组元等在流场作用和气泡变形移动时的再分布等。

3) 计算效率低。相场法假设固液界面具有一定宽度,为保证数值精度,网格尺寸必须非常小,使得大尺寸数值模拟计算效率低。当耦合温度场和流场等多物理场时,离散时间步长受热扩散系数限制,比纯扩散条件下小4个数量级,进一步降低了计算效率。尽管当前的高性能算法对相场法的求解效率有了较大改进,但是算法架构复杂,普适性不高。因此,需要开发简洁高效的高性能算法,解决计算效率低的瓶颈问题,实现对热质流耦合作用下凝固组织演变及其与孔隙间相互作用的高效率预测研究,以更好地指导实际生产,提高相场法的实际应用价值。

4 结论和展望

凝固微观组织结构对材料性能有重要影响。对凝固组织及气孔等缺陷进行研究,是掌握和控制凝固过程,获得优良材料性能的关键。通过模拟仿真技术揭示凝固组织演变规律及其与气孔等缺陷间的相互作用,对于深入理解凝固机理、优化工艺方案和提升产品性能具有重要的理论价值,对于实现绿色制造、数字化制造及精确化制造具有重要的指导意义。

本文对合金凝固及气孔演变的模拟方法进行了综述,尤其对相场法在求解枝晶、共晶组织和气孔缺陷方面的研究从定性到定量,纯物质到多元合金,两相到多相,单物理场到多物理场耦合的发展历程进行了介绍和总结,对当前相场模拟中的六大高性能算法进行了对比。相场法以其热力学严谨性,已受到越来越多学者的关注,但由于缺乏对材料毛细性能和动力学性能的全面认识,对给定材料实现定量化模拟的难度仍然很大;当与实验相结合时,如何高效率实现大尺寸模拟以指导实际应用也是难点和重点。未来的研究方向将主要集中在相场理论完善、参数确定和计算效率提升等方面。在此基础上,可以进一步考虑以下五方面工作:

1) 考虑固相晶核和气泡的形核过程,建立准确的形核函数,更好地指导对实际凝固问题的研究,如柱状晶向等轴晶转变、气孔的预测和消除等。

2) 与合金热力学数据库耦合,延伸到多元多相,并考虑电磁场、应力场等,与多尺度模拟方法、实际生产条件下(如电磁搅拌等)的凝固过程相结合,聚焦组织调控和工艺优化。

3) 完善相场模型,如考虑凝固补缩、液体渗流等行为,实现枝晶和共晶组织、孔隙缺陷等的耦合模拟,实现对凝固过程中初生相向共晶相转变、孔隙形成过程等的精确预测。

4) 考虑晶体生长界面前沿的动力学效应,松弛经典理论中的部分假设条件,将相场模拟推广到亚快速和快速凝固过程,研究非平衡凝固条件下的组织演变规律。

5) 将相场模拟和机器学习等方法相结合,对合金组织进行设计和优化,指导减少或消除凝固缺陷。

REFERENCES

[1] YANG Y, XIONG X M, CHEN J, et al. Research advances in magnesium and magnesium alloys worldwide in 2020[J]. Journal of Magnesium and Alloys, 2021, 9(3): 705-747.

[2] SONG J F, SHE J, CHEN D L, et al. Latest research advances on magnesium and magnesium alloys worldwide[J]. Journal of Magnesium and Alloys, 2020, 8(1): 1-41.

[3] DANTZIG J A, RAPPAZ M. Solidification[M]. Lausanne: EPFL Press, 2009.

[4] WANG W L, YIN S W, LUO S, et al. Recalescence and segregation phenomena during equiaxed dendritic solidification of Fe-C alloy[J]. Metallurgical and Materials Transactions B, 2019, 50(4): 1531-1541.

[5] 李泽文, 刘 政, 赵军超, 等. 电磁搅拌下半固态A356铝合金凝固时电磁场-流场数值模拟与实验研究[J]. 中国有色金属学报, 2020, 30(6): 1297-1306.

LI Ze-wen, LIU Zheng, ZHAO Jun-chao, et al. Numerical simulation and experimental research on electromagnetic field-flow field during solidification of semi-solid A356 aluminum alloy under electromagnetic stirring[J]. The Chinese Journal of Nonferrous Metals, 2020, 30(6): 1297-1306.

[6] 张威武, 汪渊源, 李 彬, 等. AZ61镁合金电磁连铸过程流场-温度场-组织的数值模拟[J]. 中国有色金属学报, 2019, 29(2): 241-247.

ZHANG Wei-wu, WANG Yuan-yuan, LI Bin, et al. Numerical simulation on flow-temperature field and solidification during electromagnetic of continuous casting of magnesium alloy[J]. The Chinese Journal of Nonferrous Metals, 2019, 29(2): 241-247.

[7] WILLERS B, ECKERT S, MICHEL U, et al. The columnar- to-equiaxed transition in Pb-Sn alloys affected by electromagnetically driven convection[J]. Materials Science and Engineering A, 2005, 402(1/2): 55-65.

[8] SAAD A, GANDIN C A, BELLET M, et al. Simulation of channel segregation during directional solidification of In-75 wt pct Ga. Qualitative comparison with in situ observations[J]. Metallurgical and Materials Transactions A, 2015, 46(11): 4886-4897.

[9] KURZ W, FISHER D J. Fundamentals of solidification[M]. 3rd ed. Aedermannsdorf: Trans Tech Publications Ltd., 1992.

[10] 胡汉起. 金属凝固原理[M]. 2版. 北京: 机械工业出版社, 2000.

HU Han-qi. Principles of metal solidification[M]. 2nd ed. Beijing: China Machine Press, 2000.

[11] 潘金生, 仝键民, 田民波. 材料科学基础[M]. 修订版. 北京: 清华大学出版社, 2011.

PAN Jin-sheng, TONG Jian-min, TIAN Min-bo. Fundamentals of materials science[M]. Revised Edition. Beijing: Tsinghua University Press, 2011.

[12] RANSLEY C E, NEUFELD H. The solubility of hydrogen in liquid and solid aluminium[J]. Journal of Institute of Metals, 1948, 74: 599-620.

[13] 吴树森, 柳玉起. 材料成形原理[M]. 2版. 北京: 机械工业出版社, 2008.

WU Shu-sen, LIU Yu-qi. Principles of material forming[M]. 2nd ed. Beijing: China Machine Press, 2008.

[14] OLDFIELD W. A quantitative approach to casting solidification: Freezing of cast iron[J]. ASM Transactions, 1966, 59(4): 945-960.

[15] AZIZ M J. Model for solute redistribution during rapid solidification[J]. Journal of Applied Physics, 1982, 53(2): 1158-1168.

[16] RAPPAZ M, TH VOZ P. Solute diffusion model for equiaxed dendritic growth[J]. Acta Metallurgica, 1987, 35(7): 1487-1497.

VOZ P. Solute diffusion model for equiaxed dendritic growth[J]. Acta Metallurgica, 1987, 35(7): 1487-1497.

[17] TH VOZ P, DESBIOLLES J L, RAPPAZ M. Modeling of equiaxed microstructure formation in casting[J]. Metallurgical Transactions A, 1989, 20(2): 311-322.

VOZ P, DESBIOLLES J L, RAPPAZ M. Modeling of equiaxed microstructure formation in casting[J]. Metallurgical Transactions A, 1989, 20(2): 311-322.

[18] 熊守美, 许庆彦, 康进武. 铸造过程模拟仿真技术[M]. 北京: 机械工业出版社, 2004.

XIONG Shou-mei, XU Qing-yan, KANG Jin-wu. Simulation technology of casting process[M]. Beijing: China Machine Press, 2004.

[19] 荆 涛. 凝固过程数值模拟[M]. 北京: 电子工业出版社, 2002.

JING Tao. Numerical simulation of solidification process[M]. Beijing: Publishing House of Electronics Industry, 2002.

[20] SPITTLE J A, BROWN S G R. Computer simulation of the effects of alloy variables on the grain structures of castings[J]. Acta Metallurgica, 1989, 37(7): 1803-1810.

[21] BROWN S G R, SPITTLE J A. Applications of Monte Carlo procedures in computer simulations of grain structure evolution during solidification[J]. Cast Metals, 1990, 3(1): 18-22.

[22] RAPPAZ M, GANDIN C A. Probabilistic modelling of microstructure formation in solidification processes[J]. Acta Metallurgica et Materialia, 1993, 41(2): 345-360.

[23] GANDIN C A, RAPPAZ M. A coupled finite element-cellular automaton model for the prediction of dendritic grain structures in solidification processes[J]. Acta Metallurgica et Materialia, 1994, 42(7): 2233-2246.

[24] BOETTINGER W J, WARREN J A, BECKERMANN C, et al. Phase-field simulation of solidification[J]. Annual Review of Materials Research, 2002, 32(1): 163-194.

[25] 周如松, 王子孝. 金属物理 下册[M]. 北京: 高等教育出版社, 1992.

ZHOU Ru-song, WANG Zi-xiao. Metal physics, Volume II[M]. Beijing: Higher Education Press, 1992.

[26] KUMAR M, SASIKUMAR R, KESAVAN NAIR P. Competition between nucleation and early growth of ferrite from austenite—studies using cellular automaton simulations[J]. Acta Materialia, 1998, 46(17): 6291-6303.

[27] SASIKUMAR R, SREENIVASAN R. Two dimensional simulation of dendrite morphology[J]. Acta Metallurgica et Materialia, 1994, 42(7): 2381-2386.

[28] PAVLYK V, DILTHEY U. Simulation of weld solidification microstructure and its coupling to the macroscopic heat and fluid flow modelling[J]. Modelling and Simulation in Materials Science and Engineering, 2004, 12(1): S33-S45.

[29] BELTRAN-SANCHEZ L, STEFANESCU D M. Growth of solutal dendrites: A cellular automaton model and its quantitative capabilities[J]. Metallurgical and Materials Transactions A, 2003, 34(2): 367-382.

[30] NASTAC L, STEFANESCU D M. Stochastic modelling of microstructure formation in solidification processes[J]. Modelling and Simulation in Materials Science and Engineering, 1997, 5(4): 391-420.

[31] YUAN L, LEE P D. A new mechanism for freckle initiation based on microstructural level simulation[J]. Acta Materialia, 2012, 60(12): 4917-4926.

[32] YUAN L, LEE P D. Microstructural simulations of the influence of solidification velocity on freckle initiation during directional solidification[J]. ISIJ International, 2010, 50(12): 1814-1818.

[33] REUTHER K, RETTENMAYR M. Perspectives for cellular automata for the simulation of dendritic solidification—A review[J]. Computational Materials Science, 2014, 95: 213-220.

[34] CHOUDHURY A, REUTHER K, WESNER E, et al. Comparison of phase-field and cellular automaton models for dendritic solidification in Al-Cu alloy[J]. Computational Materials Science, 2012, 55: 263-268.

[35] 李殿中, 杜 强, 胡志勇, 等. 金属成形过程组织演变的Cellular Automaton模拟技术[J]. 金属学报, 1999, 35(11): 1201-1205.

LI Dian-zhong, DU Qiang, HU Zhi-yong, et al. Simulation of the microstructure evolution in metal forming by using Cellular Automaton method[J]. Acta Metallurgica Sinica, 1999, 35(11): 1201-1205.

[36] 康秀红, 杜 强, 李殿中, 等. 用元胞自动机与宏观传输模型棍合方法模拟凝固组织[J]. 金属学报, 2004, 40(5): 452-456.

KANG Xiu-hong, DU Qiang, LI Dian-zhong, et al. Modeling of the solidification microstructure evolution by coupling cellular automaton with macro-transport model[J]. Acta Metallurgica Sinica, 2004, 40(5): 452-456.

[37] 单博炜, 黄卫东, 林 鑫, 等. 元胞自动机模型模拟枝晶一次间距的选择[J]. 金属学报, 2008, 44(9): 1042-1050.

SHAN Bo-wei, HUANG Wei-dong, LIN Xin, et al. Dendrite primary spacing selection simulation by the Cellular Automaton model[J]. Acta Metallurgica Sinica, 2008, 44(9): 1042v1050.

[38] ZHU M F, ZHANG L, ZHAO H L, et al. Modeling of microstructural evolution during divorced eutectic solidification of spheroidal graphite irons[J]. Acta Materialia, 2015, 84: 413-425.

[39] 朱鸣芳, 汤倩玉, 张庆宇, 等. 合金凝固过程中显微组织演化的元胞自动机模拟[J]. 金属学报, 2016, 52(10): 1297-1310.

ZHU Ming-fang, TANG Qian-yu, ZHANG Qing-yu, et al. Cellular automaton modeling of microstructure evolution during alloy solidification[J]. Acta Metallurgica Sinica, 2016, 52(10): 1297-1310.

[40] LUO S, ZHU M Y. A two-dimensional model for the quantitative simulation of the dendritic growth with cellular automaton method[J]. Computational Materials Science, 2013, 71: 10-18.

[41] 罗 森. 连铸坯凝固过程微观偏析与组织模拟及轻压下理论研究[D]. 沈阳: 东北大学, 2011.

LUO Sen. Simulation of microsegregation and microstructure of continuous casting strand and theoretical investigation on soft reduction[D]. Shenyang: Northeastern University, 2011.

[42] CHEN R, XU Q Y, LIU B C. Cellular automaton simulation of three-dimensional dendrite growth in Al-7Si-Mg ternary aluminum alloys[J]. Computational Materials Science, 2015, 105: 90-100.

[43] YAN X W, GUO X, LIU Y L, et al. Numerical simulation of dendrite growth in Ni-based superalloy casting during directional solidification process[J]. Transactions of Nonferrous Metals Society of China, 2019, 29(2): 338-348.

[44] XIONG S M, WU M W. Experimental and modeling studies of the lamellar eutectic growth of Mg-Al alloy[J]. Metallurgical and Materials Transactions A, 2012, 43(1): 208-218.

[45] 杨满红, 郭志鹏, 熊守美. 对流作用下镁合金凝固组织演变的数值模拟[J]. 中国有色金属学报, 2015, 25(4): 835-843.

YANG Man-hong, GUO Zhi-peng, XIONG Shou-mei. Numerical simulation of dendritic growth of magnesium alloy with convection[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(4): 835-843.

[46] KARMA A, RAPPEL W J. Quantitative phase-field modeling of dendritic growth in two and three dimensions[J]. Physical Review E, 1998, 57(4): 4323-4349.

[47] KARMA A, TOURRET D. Atomistic to continuum modeling of solidification microstructures[J]. Current Opinion in Solid State and Materials Science, 2016, 20(1): 25-36.

[48] RAMIREZ J C, BECKERMANN C. Examination of binary alloy free dendritic growth theories with a phase-field model[J]. Acta Materialia, 2005, 53(6): 1721-1736.

[49] NEUMANN-HEYME H, ECKERT K, BECKERMANN C. General evolution equation for the specific interface area of dendrites during alloy solidification[J]. Acta Materialia, 2017, 140: 87-96.

[50] KIM S G, KIM W T, SUZUKI T. Phase-field model for binary alloys[J]. Physical Review E, 1999, 60(6 Pt B): 7186-7197.

[51] KIM S G, KIM W T, SUZUKI T. Interfacial compositions of solid and liquid in a phase-field model with finite interface thickness for isothermal solidification in binary alloys[J]. Physical Review E, 1998, 58(3): 3316-3323.

[52] STEINBACH I. Phase-field models in materials science[J]. Modelling and Simulation in Materials Science and Engineering, 2009, 17(7): 073001.

[53] TIADEN J, NESTLER B, DIEPERS H J, et al. The multiphase-field model with an integrated concept for modelling solute diffusion[J]. Physica D, 1998, 115(1/2): 73-86.

[54] TAKAKI T, SAKANE S, OHNO M, et al. Permeability prediction for flow normal to columnar solidification structures by large-scale simulations of phase-field and lattice Boltzmann methods[J]. Acta Materialia, 2019, 164: 237-249.

[55] TAKAKI T, SAKANE S, OHNO M, et al. Large-scale phase-field lattice Boltzmann study on the effects of natural convection on dendrite morphology formed during directional solidification of a binary alloy[J]. Computational Materials Science, 2020, 171: 109209.

[56] LI J J, WANG Z J, WANG Y Q, et al. Phase-field study of competitive dendritic growth of converging grains during directional solidification[J]. Acta Materialia, 2012, 60(4): 1478-1493.

[57] WANG Z J, LI J J, WANG J C, et al. Phase field modeling the selection mechanism of primary dendritic spacing in directional solidification[J]. Acta Materialia, 2012, 60(5): 1957-1964.

[58] XING H, ANKIT K, DONG X L, et al. Growth direction selection of tilted dendritic arrays in directional solidification over a wide range of pulling velocity: A phase-field study[J]. International Journal of Heat and Mass Transfer, 2018, 117: 1107-1114.

[59] ZHANG Z D, CAO Y T, SUN D K, et al. A numerical study on pattern selection in crystal growth by using anisotropic lattice Boltzmann-phase field method[J]. Chinese Physics B, 2020, 29(2): 028103.

[60] 龙文元, 蔡启舟, 魏伯康, 等. 二元合金非等温凝固过程的相场法模拟[J]. 特种铸造及有色合金, 2005, 25(2): 88-91.

LONG Wen-yuan, CAI Qi-zhou, WEI Bo-kang, et al. Phase-field simulation of non-isothermal solidification of binary alloy[J]. Special Casting & Nonferrous Alloys, 2005, 25(2): 88-91, 62.

[61] 龙文元. 铝合金凝固过程枝晶生长的相场法数值模拟[D]. 武汉: 华中科技大学, 2004.

LONG Wen-yuan. Numerical simulation of dendritic growth in the solidification of Al alloys using a phase-field method[D]. Wuhan: Huazhong University of Science and Technology, 2004.

[62] 殷亚军. 基于八叉树网格技术的相场法金属凝固过程组织模拟的研究[D]. 武汉: 华中科技大学, 2013.

YIN Ya-jun. Research on the microstructure simulation of the alloy solidification based on phase field method by the octree mesh technology[D]. Wuhan: Huazhong University of Science and Technology, 2013.

[63] YIN Y J, ZHOU J X, LIAO D M, et al. Phase-field simulation of dendritic solidification using a full threaded tree with adaptive meshing[J]. China Foundry, 2014, 11(6): 493-497.

[64] GENG S N, JIANG P, SHAO X Y, et al. Effects of back-diffusion on solidification cracking susceptibility of Al-Mg alloys during welding: A phase-field study[J]. Acta Materialia, 2018, 160: 85-96.

[65] GENG S N, JIANG P, SHAO X Y, et al. Comparison of solidification cracking susceptibility between Al-Mg and Al-Cu alloys during welding: A phase-field study[J]. Scripta Materialia, 2018, 150: 120-124.

[66] 陈 云, 康秀红, 李殿中. 自由枝晶生长相场模型的自适应有限元法模拟[J]. 物理学报, 2009, 58(1): 390-398.

CHEN Yun, KANG Xiu-hong, LI Dian-zhong. Phase-field modeling of free dendritic growth with adaptive finite element method [J]. Acta Physica Sinica, 2009, 58(1): 390-398.

[67] CHEN Y, BILLIA B, LI D Z, et al. Tip-splitting instability and transition to seaweed growth during alloy solidification in anisotropically preferred growth direction[J]. Acta Materialia, 2014, 66: 219-231.

[68] YANG C, XU Q Y, SU X L, et al. Multiphase-field and experimental study of solidification behavior in a nickel-based single crystal superalloy[J]. Acta Materialia, 2019, 175: 286-296.

[69] YANG C, XU Q Y, LIU B C. Study of dendrite growth with natural convection in superalloy directional solidification via a multiphase-field-lattice Boltzmann model[J]. Computational Materials Science, 2019, 158: 130-139.

[70] 汪明月. α-Mg枝晶凝固微观组织三维形貌研究[D]. 北京: 清华大学, 2011.

WANG Ming-yue. Study of three dimensional microstructural morphologies of dendritically solidified α-Mg[D]. Beijing: Tsinghua University, 2011.

[71] WANG M Y, WILLIAMS J J, JIANG L, et al. Dendritic morphology of α-Mg during the solidification of Mg-based alloys: 3D experimental characterization by X-ray synchrotron tomography and phase-field simulations[J]. Scripta Materialia, 2011, 65(10): 855-858.

[72] DU J L, ZHANG A, GUO Z P, et al. Atomistic underpinnings for growth direction and pattern formation of hcp magnesium alloy dendrite[J]. Acta Materialia, 2018, 161: 35-46.

[73] ZHANG A, GUO Z P, XIONG S M. Eutectic pattern transition under different temperature gradients: A phase field study coupled with the parallel adaptive-mesh-refinement algorithm[J]. Journal of Applied Physics, 2017, 121(12): 125101.

[74] PINEAU A, GUILLEMOT G, TOURRET D, et al. Growth competition between columnar dendritic grains - Cellular automaton versus phase field modeling[J]. Acta Materialia, 2018, 155: 286-301.

[75] TOURRET D, KARMA A. Multiscale dendritic needle network model of alloy solidification[J]. Acta Materialia, 2013, 61(17): 6474-6491.

[76] TOURRET D, FRANCOIS M M, CLARKE A J. Multiscale dendritic needle network model of alloy solidification with fluid flow[J]. Computational Materials Science, 2019, 162: 206-227.

[77] STEINBACH I, BECKERMANN C, KAUERAUF B, et al. Three-dimensional modeling of equiaxed dendritic growth on a mesoscopic scale[J]. Acta Materialia, 1999, 47(3): 971-982.

[78] VIARDIN A, ZALOZNIK M, SOUHAR Y, et al. Mesoscopic modeling of spacing and grain selection in columnar dendritic solidification: Envelope versus phase-field model[J]. Acta Materialia, 2017, 122: 386-399.

[79] OLMEDILLA A, ZALOZNIK M, COMBEAU H. Quantitative 3D mesoscopic modeling of grain interactions during equiaxed dendritic solidification in a thin sample[J]. Acta Materialia, 2019, 173: 249-261.

[80] STEFANESCU D M. Computer simulation of shrinkage related defects in metal castings—A review[J]. International Journal of Cast Metals Research, 2005, 18(3): 129-143.

[81] LEE P D, CHIRAZI A, SEE D. Modeling microporosity in aluminum-silicon alloys: A review[J]. Journal of Light Metals, 2001, 1(1): 15-30.

[82] LEE P D, HUNT J D. Hydrogen porosity in directional solidified aluminium-copper alloys: In situ observation[J]. Acta Materialia, 1997, 45(10): 4155-4169.

[83] ATWOOD R C, SRIDHAR S, ZHANG W, et al. Diffusion- controlled growth of hydrogen pores in aluminium-silicon castings: In situ observation and modelling[J]. Acta Materialia, 2000, 48(2): 405-417.

[84] LEE P D, HUNT J D. Hydrogen porosity in directionally solidified aluminium-copper alloys: A mathematical model[J]. Acta Materialia, 2001, 49(8): 1383-1398.

[85] ATWOOD R C, LEE P D. Simulation of the three- dimensional morphology of solidification porosity in an aluminium-silicon alloy[J]. Acta Materialia, 2003, 51(18): 5447-5466.

[86] CARLSON K D, LIN Z P, BECKERMANN C, et al. Modeling of porosity formation in aluminium alloys[J]. Materials Science Forum, 2006, 519-521: 1699-1706.

[87] CARLSON K D, LIN Z, BECKERMANN C. Modeling the effect of finite-rate hydrogen diffusion on porosity formation in aluminum alloys[J]. Metallurgical and Materials Transactions B, 2007, 38(4): 541-555.

[88] CARLSON K D, BECKERMANN C. Prediction of shrinkage pore volume fraction using a dimensionless Niyama criterion[J]. Metallurgical and Materials Transactions A, 2009, 40(1): 163-175.

[89] ZHU J D, COCKCROFT S L, MAIJER D M. Modeling of microporosity formation in A356 aluminum alloy casting[J]. Metallurgical and Materials Transactions A, 2006, 37(3): 1075-1085.

[90] BACKER G, WANG Q G. Microporosity simulation in aluminum castings using an integrated pore growth and interdendritic flow model[J]. Metallurgical and Materials Transactions B, 2007, 38(4): 533-540.

[91] YAO L, COCKCROFT S, ZHU J, et al. Modeling of microporosity size distribution in aluminum alloy A356[J]. Metallurgical and Materials Transactions A, 2011, 42(13): 4137-4148.

[92] KHALAJZADEH V, CARLSON K D, BACKMAN D G, et al. A pore-centric model for combined shrinkage and gas porosity in alloy solidification[J]. Metallurgical and Materials Transactions A, 2017, 48(4): 1797-1816.

[93] 刘永勤, 介万奇. 铝合金铸件中的凝固缺陷形成机理及预测[J]. 中国材料进展, 2014, 33(6): 355-359.

LIU Yong-qin, JIE Wan-qi. Formation mechanisms and prediction of solidification defects in aluminum alloy castings[J]. Materials China, 2014, 33(6): 355-359.

[94] 刘永勤. 铝合金凝固过程及其结构件的铸造工艺研究[D]. 西安: 西北工业大学, 2015.

LIU Yong-qin. Investigation on solidification process of aluminum alloys and casting technologies of complicated structural components[D]. Xi’an: Northwestern Polytechnical University, 2015.

[95] PIWONKA T S, FLEMINGS M C. Pore formation in solidification[J]. Transactions of the Metallurgical Society of AIME, 1966, 236: 1157-1165.

[96] NIYAMA E, UCHIDA T, MORIKAWA M, et al. A method of shrinkage prediction and its application to steel casting practice[J]. AFS International Cast Metals Journal, 1982, 9: 52-63.

[97] KUBO K, PEHLKE R D. Mathematical-modeling of porosity formation in solidification[J]. Metallurgical Transactions B, 1985, 16(2): 359-366.

[98] KARAGADDE S, SUNDARRAJ S, DUTTA P. Modeling growth of hydrogen bubbles in aluminum castings using the level-set method[J]. Scripta Materialia, 2009, 61(2): 216-219.

[99] KARAGADDE S, SUNDARRAJ S, DUTTA P. A model for growth and engulfment of gas microporosity during aluminum alloy solidification process[J]. Computational Materials Science, 2012, 65: 383-394.

[100] ZHANG A, GUO Z, JIANG B, et al. Multiphase and multiphysics modeling of dendrite growth and gas porosity evolution during solidification[J]. Acta Materialia, 2021, 214: 117005.

[101] HUANG J, CONLEY J G, MORI T. Simulation of microporosity formation in modified and unmodified A356 alloy castings[J]. Metallurgical and Materials Transactions B, 1998, 29(6): 1249-1260.

[102] CONLEY J G, HUANG J, ASADA J, et al. Modeling the effects of cooling rate, hydrogen content, grain refiner and modifier on microporosity formation in Al A356 alloys[J]. Materials Science and Engineering A, 2000, 285(1/2): 49-55.

[103] NABAVIZADEH S, ESHRAGHI M, FELICELLI S. A comparative study of multiphase lattice Boltzmann methods for bubble-dendrite interaction during solidification of alloys[J]. Applied Sciences, 2019, 9(1): 57.

[104] NABAVIZADEH S A, ESHRAGHI M, FELICELLI S D, et al. Effect of bubble-induced Marangoni convection on dendritic solidification[J]. International Journal of Multiphase Flow, 2019, 116: 137-152.

[105] SHAN X W, CHEN H D. Lattice Boltzmann model for simulating flows with multiple phases and components[J]. Physical Review E, 1993, 47(3): 1815-1819.

[106] BENZI R, BIFERALE L, SBRAGAGLIA M, et al. Mesoscopic modeling of a two-phase flow in the presence of boundaries: the contact angle[J]. Physical Review E, 2006, 74(2 Pt 1): 21509.

[107] DONG S Y, ZHUANG Z, XU Q Y, et al. Preliminary study on simulation of microporosity evolution and fatigue life of aluminum alloy casting[J]. International Journal of Cast Metals Research, 2002, 15(4): 309-314.

[108] 董树勇. 铝合金铸件微观孔洞形成模拟及疲劳寿命初步预测的研究[D]. 北京: 清华大学机械工程系, 2003.

DONG Shu-yong. Modeling of microporosity evolution and prediction of fatigue life of aluminum alloy castings[D]. Beijing: Tsinghua University, 2003.

[109] 辜 诚. 铝合金激光焊接三维微观组织及冶金气孔形成与演变模拟[D]. 南京: 南京航空航天大学, 2017.

GU Cheng. Simulation of formation and evolution of three-dimensional microstructure and metallurgy porosity in the laser beam welding of aluminum alloy[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2017.

[110] GU C, WEI Y, YU F, et al. Cellular automaton study of hydrogen porosity evolution coupled with dendrite growth during solidification in the molten pool of Al-Cu alloys[J]. Metallurgical and Materials Transactions A, 2017, 48(9): 4314-4323.

[111] SUN D, ZHU M, WANG J, et al. Lattice Boltzmann modeling of bubble formation and dendritic growth in solidification of binary alloys[J]. International Journal of Heat and Mass Transfer, 2016, 94: 474-487.

[112] ZHANG Q, SUN D, PAN S, et al. Microporosity formation and dendrite growth during solidification of aluminum alloys: Modeling and experiment[J]. International Journal of Heat and Mass Transfer, 2020, 146: 118838.

[113] 李正扬, 朱鸣芳, 戴 挺. Al-7%Si合金显微气孔形成的模拟研究[J]. 金属学报, 2013, 49(9): 1032-1040.

LI Zheng-yang, ZHU Ming-fang, DAI Ting, et al. Modeling of microporosity formation in an Al-7%Si alloy[J]. Acta Metallurgical Sinica, 2013, 49(9): 1032-1040.

[114] CHEN L. Phase-field models for microstructure evolution[J]. Annual Review of Materials Research, 2002, 32(1): 113-140.

[115] ROWLINSON J S. Translation of J. D. van der Waals’ “The thermodynamik theory of capillarity under the hypothesis of a continuous variation of density”[J]. Journal of Statistical Physics, 1979, 20(2): 197-200.

[116] CAHN J W, HILLIARD J E. Free energy of a nonuniform system. Ⅰ. Interfacial free energy[J]. Journal of Chemical Physics, 1958, 28(2): 258-267.

[117] CAHN J W. Theory of crystal growth and interface motion in crystalline materials[J]. Acta Metallurgica, 1960, 8(8): 554-562.

[118] CAHN J W. On spinodal decomposition[J]. Acta Metallurgica, 1961, 9(9): 795-801.

[119] CAHN J W, ALLEN S M. A microscopic theory for domain wall motion and its experimental verification in Fe-Al alloy domain growth kinetics[J]. Journal de Physique Colloques, 1977, 38(12): 51-54.

[120] ALLEN S M, CAHN J W. A microscopic theory for antiphase boundary motion and its application to antiphase domain coarsening[J]. Acta Metallurgica, 1979, 27(6): 1085-1095.

[121] SOLOMON A. Some remarks on the Stefan problem[J]. Mathematics of Computation, 1966, 20(95): 347-360.

[122] KURZ W, FISHER D J, TRIVEDI R. Progress in modelling solidification microstructures in metals and alloys: dendrites and cells from 1700 to 2000[J]. International Materials Reviews, 2019, 64(6): 311-354.

[123] KOBAYASHI R. Modeling and numerical simulations of dendritic crystal growth[J]. Physica D, 1993, 63: 410-423.

[124] KOBAYASHI R. A numerical approach to three- dimensional dendritic solidification[J]. Experimental Mathematics, 1994, 3(1): 59-81.

[125] WHEELER A A, BOETTINGER W J, MCFADDEN G B. Phase-field model of solute trapping during solidification[J]. Physical Review E, 1993, 47(3): 1893-1909.

[126] WHEELER A A, BOETTINGER W J, MCFADDEN G B. Phase-field model for isothermal phase transitions in binary alloys[J]. Physical Review A, 1992, 45(10): 7424-7439.

[127] WHEELER A A, MURRAY B T, SCHAEFER R J. Computation of dendrites using a phase field model[J]. Physica D, 1993, 66(1/2): 243-262.

[128] KARMA A, RAPPEL W J. Numerical simulation of three-dimensional dendritic growth[J]. Physical Review Letters, 1996, 77(19): 4050-4053.

[129] KARMA A, RAPPEL W. Phase-field method for computationally efficient modeling of solidification with arbitrary interface kinetics[J]. Physical Review E, 1996, 53(4): 3017-3020.

[130] KARMA A, RAPPEL W J. Phase-field simulation of three-dimensional dendrites: Is microscopic solvability theory correct?[J]. Journal of Crystal Growth, 1997, 174(1/4): 54-64.

[131] ALMGREN R F. Second-order phase field asymptotics for unequal conductivities[J]. SIAM Journal on Applied Mathematics, 1999, 59(6): 2086-2107.

[132] ECHEBARRIA B, FOLCH R, KARMA A, et al. Quantitative phase-field model of alloy solidification[J]. Physical Review E, 2004, 70(6 Pt 1): 61604.

[133] KARMA A. Phase-field formulation for quantitative modeling of alloy solidification[J]. Physical Review Letters, 2001, 87(11): 115701.

[134] CAGINALP G, XIE W. Phase-field and sharp-interface alloy models[J]. Physical Review E, 1993, 48(3): 1897-1909.

[135] KIM S G, KIM W T, LEE J S, et al. Large scale simulation of dendritic growth in pure yndercooled melt by phase-field model[J]. ISIJ International, 1999, 39(4): 335-340.

[136] CHA P, YEON D, YOON J. Phase-field model for multicomponent alloy solidification[J]. Journal of Crystal Growth, 2005, 274(1/2): 281-293.

[137] CHA P R, YEON D H, YOON J K. A phase field model for isothermal solidification of multicomponent alloys[J]. Acta Materialia, 2001, 49(16): 3295-3307.

[138] NESTLER B, GARCKE H, STINNER B. Multicomponent alloy solidification: Phase-field modeling and simulations[J]. Physical Review E, 2005, 71(04160941).

[139] EIKEN J, B ETTGER B, STEINBACH I. Multiphase-field approach for multicomponent alloys with extrapolation scheme for numerical application[J]. Physical Review E, 2006, 73: 66122.

ETTGER B, STEINBACH I. Multiphase-field approach for multicomponent alloys with extrapolation scheme for numerical application[J]. Physical Review E, 2006, 73: 66122.

[140] KIM S G. A phase-field model with antitrapping current for multicomponent alloys with arbitrary thermodynamic properties[J]. Acta Materialia, 2007, 55(13): 4391-4399.

[141] MOELANS N. A quantitative and thermodynamically consistent phase-field interpolation function for multi-phase systems[J]. Acta Materialia, 2011, 59(3): 1077-1086.

[142] CHOUDHURY A, NESTLER B. Grand-potential formulation for multicomponent phase transformations combined with thin-interface asymptotics of the double-obstacle potential[J]. Physical Review E, 2012, 85: 21602.

[143] PLAPP M. Unified derivation of phase-field models for alloy solidification from a grand-potential functional[J]. Physical Review E, 2011, 84: 31601.

[144] OHNO M. Quantitative phase-field modeling of nonisothermal solidification in dilute multicomponent alloys with arbitrary diffusivities[J]. Physical Review E, 2012, 86(5): 51603.

[145] OHNO M, MATSUURA K. Quantitative phase-field modeling for dilute alloy solidification involving diffusion in the solid[J]. Physical Review E, 2009, 79(3 Pt 1): 31603.

[146] OHNO M, TAKAKI T, SHIBUTA Y. Variational formulation of a quantitative phase-field model for nonisothermal solidification in a multicomponent alloy[J]. Physical Review E, 2017, 96: 33311.

[147] AAGESEN L K, GAO Y, SCHWEN D, et al. Grand- potential-based phase-field model for multiple phases, grains, and chemical components[J]. Physical Review E, 2018, 98: 23309.

[148] STEINBACH I, PEZZOLLA F, NESTLER B, et al. A phase field concept for multiphase systems[J]. Physica D, 1996, 94(3): 135-147.

[149] WARREN J A, BOETTINGER W J. Prediction of dendritic growth and microsegregation patterns in a binary alloy using the phase-field method[J]. Acta Metallurgica et Materialia, 1995, 43(2): 689-703.

[150] BOETTINGER W J, WARREN J A. The phase-field method: simulation of alloy dendritic solidification during recalescence[J]. Metallurgical and Materials Transactions A, 1996, 27(3): 657-669.

[151] LOGINOVA I, AMBERG G, AGREN J. Phase-field simulations of non-isothermal binary alloy solidification [J]. Acta Materialia, 2001, 49(4): 573-581.

[152] RAMIREZ J C, BECKERMANN C, KARMA A, et al. Phase-field modeling of binary alloy solidification with coupled heat and solute diffusion[J]. Physical Review E, 2004, 69(5 Pt 1): 51607.

[153] ROSAM J, JIMACK P K, MULLIS A M. An adaptive, fully implicit multigrid phase-field model for the quantitative simulation of non-isothermal binary alloy solidification[J]. Acta Materialia, 2008, 56(17): 4559-4569.

[154] GUO Z, MI J, GRANT P S. An implicit parallel multigrid computing scheme to solve coupled thermal-solute phase-field equations for dendrite evolution[J]. Journal of Computational Physics, 2012, 231(4): 1781-1796.

[155] WU J, GUO Z, LUO C. Development of a parallel adaptive multigrid algorithm for solving the multi-scale thermal- solute 3D phase-field problems[J]. Computational Materials Science, 2018, 142: 89-98.

[156] LAN C W, LIU C C, HSU C M. An adaptive finite volume method for incompressible heat flow problems in solidification[J]. Journal of Computational Physics, 2002, 178(2): 464-497.

[157] LAN C W, CHANG Y C, SHIH C J. Adaptive phase field simulation of non-isothermal free dendritic growth of a binary alloy[J]. Acta Materialia, 2003, 51(7): 1857-1869.

[158] ROSAM J, JIMACK P K, MULLIS A. A fully implicit, fully adaptive time and space discretisation method for phase-field simulation of binary alloy solidification[J]. Journal of Computational Physics, 2007, 225(2): 1271-1287.

[159] ROSAM J, JIMACK P K, MULLIS A M. Quantitative phase-field modeling of solidification at high Lewis number[J]. Physical Review E, 2009, 79: 30601.

[160] BOLLADA P C, GOODYER C E, JIMACK P K, et al. Simulations of three-dimensional dendritic growth using a coupled thermo-solutal phase-field model[J]. Applied Physics Letters, 2015, 107: 53108.

[161] ZHANG A, DU J, YANG J, et al. General hierarchical structure to solve transport phenomena with dissimilar time scales: Application in large-scale three-dimensional thermosolutal phase-field problems[J]. Physical Review E, 2020, 102(4): 43313.

[162] ZHANG A, DU J, GUO Z, et al. Evolution of specific interface area during solidification: A three-dimensional thermosolutal phase-field study[J]. Computer Physics Communications, 2021, 267: 108042.

[163] T NHARDT R, AMBERG G. Phase-field simulation of dendritic growth in a shear flow[J]. Journal of Crystal Growth, 1998, 194(3): 406-425.

NHARDT R, AMBERG G. Phase-field simulation of dendritic growth in a shear flow[J]. Journal of Crystal Growth, 1998, 194(3): 406-425.

[164] T NHARDT R, AMBERG G. Dendritic growth of randomly oriented nuclei in a shear flow[J]. Journal of Crystal Growth, 2000, 213(1/2): 161-187.

NHARDT R, AMBERG G. Dendritic growth of randomly oriented nuclei in a shear flow[J]. Journal of Crystal Growth, 2000, 213(1/2): 161-187.

[165] T NHARDT R, AMBERG G. Simulation of natural convection effects on succinonitrile crystals[J]. Physical Review E, 2000, 62(1B): 828-836.

NHARDT R, AMBERG G. Simulation of natural convection effects on succinonitrile crystals[J]. Physical Review E, 2000, 62(1B): 828-836.

[166] BECKERMANN C, DIEPERS H J, STEINBACH I, et al. Modeling melt convection in phase-field simulations of solidification[J]. Journal of Computational Physics, 1999, 154(2): 468-496.

[167] TONG X, BECKERMANN C, KARMA A, et al. Phase-field simulations of dendritic crystal growth in a forced flow[J]. Physical Review E, 2001, 63(6 Pt 1): 61601.

[168] LU Y, BECKERMANN C, RAMIREZ J C. Three- dimensional phase-field simulations of the effect of convection on free dendritic growth[J]. Journal of Crystal Growth, 2005, 280(1/2): 320-334.

[169] JEONG J, GOLDENFELD N, DANTZIG J A. Phase field model for three-dimensional dendritic growth with fluid flow[J]. Physical Review E, 2001, 64(4): 41602.

[170] LAN C W, HSU C M, LIU C C, et al. Adaptive phase field simulation of dendritic growth in a forced flow at various supercoolings[J]. Physical Review E, 2002, 65(6 Pt 1): 61601.

[171] SUN D, ZHU M, PAN S, et al. Lattice Boltzmann modeling of dendritic growth in a forced melt convection[J]. Acta Materialia, 2009, 57(6): 1755-1767.

[172] LIU Z, LI B. Large-eddy simulation of transient horizontal gas-liquid flow in continuous casting using dynamic subgrid- scale model[J]. Metallurgical and Materials Transactions B, 2017, 48(3): 1833-1849.

[173] 张小鹏. 流动对合金凝固组织影响的数值模拟研究[D]. 北京: 清华大学, 2017.

ZHANG Xiao-peng. Numerical simulation research about the effect of flow on the solidification structures of alloys[D]. Beijing: Tsinghua University, 2017.

[174] MILLER W, SUCCI S, MANSUTTI D. Lattice Boltzmann method for anisotropic liquid-solid phase transition[J]. Physical Review Letters, 2001, 86(16): 3578-3581.

[175] SAKANE S, TAKAKI T, ROJAS R, et al. Multi-GPUs parallel computation of dendrite growth in forced convection using the phase-field-lattice Boltzmann model[J]. Journal of Crystal Growth, 2017, 474: 154-159.

[176] ZHANG X, KANG J, GUO Z, et al. Development of a Para-AMR algorithm for simulating dendrite growth under convection using a phase-field-lattice Boltzmann method[J]. Computer Physics Communications, 2018, 223: 18-27.

[177] 何雅玲, 王 勇, 李 庆. 格子Boltzmann方法的理论及应用[M]. 北京: 科学出版社, 2009.

HE Ya-ling, WANG Yong, LI Qing. Theory and application of the lattice Boltzmann method[M]. Beijing: Science Press, 2009.

[178] KRüGER T, KUSUMAATMAJA H, KUZMIN A, et al. The lattice Boltzmann method: Principles and practice[M]. Cham: Springer, 2017.

[179] MILLER W. The lattice Boltzmann method: a new tool for numerical simulation of the interaction of growth kinetics and melt flow[J]. Journal of Crystal Growth, 2001, 230(1/2): 263-269.

[180] MEDVEDEV D, KASSNER K. Lattice Boltzmann scheme for crystal growth in external flows[J]. Physical Review E, 2005, 72(5 Pt 2): 56703.

[181] MEDVEDEV D, FISCHALECK T, KASSNER K. Influence of external flows on crystal growth: Numerical investigation[J]. Physical Review E, 2006, 74(3): 31606.

[182] SELZER M, JAINTA M, NESTLER B. A lattice-Boltzmann model to simulate the growth of dendritic and eutectic microstructures under the influence of fluid flow[J]. Physica Status Solidi B, 2009, 246(6): 1197-1205.

[183] TAKAKI T, ROJAS R, SAKANE S, et al. Phase-field-lattice Boltzmann studies for dendritic growth with natural convection[J]. Journal of Crystal Growth, 2017, 474(15): 146-153.

[184] GUO Z, XIONG S M. On solving the 3-D phase field equations by employing a parallel-adaptive mesh refinement (Para-AMR) algorithm[J]. Computer Physics Communications, 2015, 190: 89-97.

[185] ZHANG A, DU J, GUO Z, et al. A phase-field lattice- Boltzmann study on dendritic growth of Al-Cu alloy under convection[J]. Metallurgical and Materials Transactions B, 2018, 49(6): 3603-3615.

[186] ZHANG A, MENG S, GUO Z, et al. Dendritic growth under natural and forced convection in Al-Cu alloys: From equiaxed to columnar dendrites and from 2D to 3D phase-field simulations[J]. Metallurgical and Materials Transactions B, 2019, 50(3): 1514-1526.

[187] ZHANG A, DU J, GUO Z, et al. Phase-field lattice- Boltzmann investigation of dendritic evolution under different flow modes[J]. Philosophical Magazine, 2019, 99(23): 2920-2940.

[188] GONG T Z, CHEN Y, LI D Z, et al. Quantitative comparison of dendritic growth under forced flow between 2D and 3D phase-field simulation[J]. International Journal of Heat and Mass Transfer, 2019, 135: 262-273.

[189] LAN C W, SHIH C J. Phase field simulation of non- isothermal free dendritic growth of a binary alloy in a forced flow[J]. Journal of Crystal Growth, 2004, 264(1/3): 472-482.

[190] GUO Z, MI J, XIONG S, et al. Phase field simulation of binary alloy dendrite growth under thermal- and forced-flow fields: An implementation of the parallel-multigrid approach[J]. Metallurgical and Materials Transactions B, 2013, 44(4): 924-937.

[191] GUO Z, MI J, XIONG S, et al. Phase field study of the tip operating state of a freely growing dendrite against convection using a novel parallel multigrid approach[J]. Journal of Computational Physics, 2014, 257(1): 278-297.

[192] ZHANG A, JIANG B, GUO Z, et al. Solution to multiscale and multiphysics problems: A phase-field study of fully coupled thermal-solute-convection dendrite growth[J]. Advanced Theory and Simulations, 2021, 4(3): 2000251.

[193] TAKAKI T, SAKANE S, OHNO M, et al. Competitive grain growth during directional solidification of a polycrystalline binary alloy: Three-dimensional large-scale phase-field study[J]. Materialia, 2018, 1: 104-113.

[194] NEUMANN-HEYME H, SHEVCHENKO N, LEI Z, et al. Coarsening evolution of dendritic sidearms: From synchrotron experiments to quantitative modeling[J]. Acta Materialia, 2018, 146: 176-186.

[195] WANG S, GUO Z, KANG J, et al. 3D Phase field modeling of multi-dendrites evolution in solidification and validation by synchrotron X-ray tomography[J]. Materials, 2021, 14(3): 520.

[196] BECKER M, DANTZIG J A, KOLBE M, et al. Dendrite orientation transition in Al-Ge alloys[J]. Acta Materialia, 2019, 165: 666-677.

[197] YANG M, XIONG S M, GUO Z. Characterisation of the 3-D dendrite morphology of magnesium alloys using synchrotron X-ray tomography and 3-D phase-field modelling[J]. Acta Materialia, 2015, 92: 8-17.

[198] ROJAS R, TAKAKI T, OHNO M. A phase-field-lattice Boltzmann method for modeling motion and growth of a dendrite for binary alloy solidification in the presence of melt convection[J]. J Comput Phys, 2015, 298: 29-40.

[199] MENG S, ZHANG A, GUO Z, et al. Phase-field-lattice Boltzmann simulation of dendrite motion using an immersed boundary method[J]. Computational Materials Science, 2020, 184: 109784.

[200] RATKAI L, PUSZTAI T, GRANASY L. Phase-field lattice Boltzmann model for dendrites growing and moving in melt flow[J]. NPJ Computational Materials, 2019, 5(1): 1-10.

[201] GOPINATH A, ARMSTRONG R C, BROWN R A. Second order sharp-interface and thin-interface asymptotic analyses and error minimization for phase-field descriptions of two-sided dilute binary alloy solidification[J]. Journal of Crystal Growth, 2006, 291(1): 272-289.

[202] BRAGARD J, KARMA A, LEE Y H, et al. Linking phase-field and atomistic simulations to model dendritic solidification in highly undercooled melts[J]. Interface Science, 2002, 10(2): 121-136.

[203] KIM K, ROY A, GURURAJAN M P, et al. First- principles/phase-field modeling of similar to θ' precipitation in Al-Cu alloys[J]. Acta Materialia, 2017, 140: 344-354.

[204] BOETTGER B, EIKEN J, APEL M. Multi-ternary extrapolation scheme for efficient coupling of thermodynamic data to a multi-phase-field model[J]. Computational Materials Science, 2015, 108(B): 283-292.

[205] BOLLADA P C, JIMACK P K, MULLIS A M. Multiphase field modelling of alloy solidification[J]. Computational Materials Science, 2020, 171: 109085.

[206] FOLCH R, PLAPP M. Towards a quantitative phase-field model of two-phase solidification[J]. Physical Review E, 2003, 68(1 Pt 1): 10602.

[207] FOLCH R, PLAPP M. Quantitative phase-field modeling of two-phase growth[J]. Physical Review E, 2005, 72(1 Pt 1): 11602.

[208] KARMA A. Phase-field model of eutectic growth[J]. Physical Review E, 1994, 49(3): 2245-2250.

[209] DROLET F, ELDER K R, GRANT M, et al. Phase-field modeling of eutectic growth[J]. Physical Review E, 2000, 61(6 Pt B): 6705-6720.

[210] NESTLER B, WHEELER A A. A multi-phase-field model of eutectic and peritectic alloys: numerical simulation of growth structures[J]. Physica D, 2000, 138(1/2): 114-133.

[211] GYOON KIM S, TAE KIM W, SUZUKI T, et al. Phase-field modeling of eutectic solidification[J]. Journal of Crystal Growth, 2004, 261(1): 135-158.

[212] WHEELER A A, MCFADDEN G B, BOETTINGER W J. Phase-field model for solidification of a eutectic alloy[J]. Proceedings of the Royal Society of London. Series A, 1996, 452: 495-525.

[213] STEINBACH I, PEZZOLLA F. A generalized field method for multiphase transformations using interface fields[J]. Physica D, 1999, 134(4): 385-393.

[214] PARISI A, PLAPP M. Stability of lamellar eutectic growth[J]. Acta Materialia, 2008, 56(6): 1348-1357.

[215] PERRUT M, PARISI A, AKAMATSU S, et al. Role of transverse temperature gradients in the generation of lamellar eutectic solidification patterns[J]. Acta Materialia, 2010, 58(5): 1761-1769.

[216] GHOSH S, CHOUDHURY A, PLAPP M, et al. Interphase anisotropy effects on lamellar eutectics: A numerical study[J]. Physical Review E, 2015, 91: 22407.

[217] GHOSH S, PLAPP M. Influence of interphase boundary anisotropy on bulk eutectic solidification microstructures[J]. Acta Materialia, 2017, 140: 140-148.

[218] PLAPP M, BOTTIN-ROUSSEAU S, FAIVRE G, et al. Eutectic solidification patterns: Interest of microgravity environment[J]. Comptes Rendus Mécanique, 2017, 345(1): 56-65.

[219] 杨玉娟, 王锦程, 张玉祥, 等. 共晶形态层-棒转变的多相场法研究[J]. 物理学报, 2009, 58(1): 650-654.

YANG Yu-juan, WANG Jin-cheng, ZHANG Yu-xiang, et al. An investigation of the lamellar-rod transition in binary eutectic using multi-phase field model[J]. Acta Physica Sinica, 2009, 58(1): 650-654.

[220] KUNDIN J, KUMAR R, SCHLIETER A, et al. Phase-field modeling of eutectic Ti-Fe alloy solidification[J]. Computational Materials Science, 2012, 63: 319-328.

[221] H TZER J, JAINTA M, STEINMETZ P, et al. Large scale phase-field simulations of directional ternary eutectic solidification[J]. Acta Materialia, 2015, 93: 194-204.

TZER J, JAINTA M, STEINMETZ P, et al. Large scale phase-field simulations of directional ternary eutectic solidification[J]. Acta Materialia, 2015, 93: 194-204.

[222] ZHANG A, GUO Z, XIONG S M. Quantitative phase-field lattice-Boltzmann study of lamellar eutectic growth under natural convection[J]. Physical Review E, 2018, 97(5): 53302.

[223] NESTLER B. A 3D parallel simulator for crystal growth and solidification in complex alloy systems[J]. Journal of Crystal Growth, 2005, 275(1/2): 273-278.

[224] ENUGALA S N, KELLNER M, KOBOLD R, et al. Theoretical and numerical investigations of rod growth of an Ni-Zr eutectic alloy[J]. Journal of Materials Science, 2019, 54(19): 12605-12622.

[225] 朱耀产, 王锦程, 杨根仓, 等. 共晶变速生长的多相场模拟[J]. 金属学报, 2007, 43(2): 194-198.

ZHU Yao-chan, WANG Jin-cheng, YANG Gen-cang, et al. Multiphase field modeling of the eutectic growth at varying velocity[J]. Acta Physica Sinica, 2007, 43(2): 194-198.

[226] 杨玉娟, 王锦程, 张玉祥, 等. 多相场模拟非共晶成分CBr4-C2Cl6合金层片生长的形貌选择[J]. 稀有金属材料与工程, 2008, 37(4): 594-598.

YANG Yu-juan, WANG Jin-cheng, ZHANG Yu-xiang, et al. Multi-phase-field modeling on morphology selection of off-eutectic CBr4-C2Cl6 alloy lamellar growth[J]. Rare Metal Materials and Engineering, 2008, 37(4): 594-598.

[227] 杨玉娟, 王锦程, 张玉祥, 等. 三维多相场数值模拟共晶CBr4-C2Cl6合金在不同抽拉速度下的形态选择[J]. 物理学报, 2009, 58(4): 2797-2803.

YANG Yu-juan, WANG Jin-cheng, ZHANG Yu-xiang, et al. Three-dimensional multi-phase field numerical simulation of the morphology selection of eutectic CBr4-C2Cl6 alloy with different pulling velocities[J]. Acta Physica Sinica, 2009, 58(4): 2797-2803.

[228] H TZER J, STEINMETZ P, JAINTA M, et al. Phase-field simulations of spiral growth during directional ternary eutectic solidification[J]. Acta Materialia, 2016, 106: 249-259.

TZER J, STEINMETZ P, JAINTA M, et al. Phase-field simulations of spiral growth during directional ternary eutectic solidification[J]. Acta Materialia, 2016, 106: 249-259.

[229] H TZER J, STEINMETZ P, DENNSTEDT A, et al. Influence of growth velocity variations on the pattern formation during the directional solidification of ternary eutectic Al-Ag-Cu[J]. Acta Materialia, 2017, 136: 335-346.

TZER J, STEINMETZ P, DENNSTEDT A, et al. Influence of growth velocity variations on the pattern formation during the directional solidification of ternary eutectic Al-Ag-Cu[J]. Acta Materialia, 2017, 136: 335-346.

[230] AKAMATSU S, FAIVRE G. Traveling waves, two-phase fingers, and eutectic colonies in thin-sample directional solidification of a ternary eutectic alloy[J]. Physical Review E, 2000, 61(4 Pt A): 3757-3770.

[231] AKAMATSU S, BOTTIN-ROUSSEAU S, FAIVRE G. Experimental evidence for a zigzag bifurcation in bulk lamellar eutectic growth[J]. Physical Review Letters, 2004, 93(17): 175701.

[232] AKAMATSU S, PERRUT M, BOTTIN-ROUSSEAU S, et al. Spiral two-phase dendrites[J]. Physical Review Letters, 2010, 104(5): 56101.

[233] AKAMATSU S, BOTTIN-ROUSSEAU S, FAIVRE G, et al. Scaling theory of two-phase dendritic growth in undercooled ternary melts[J]. Physical Review Letters, 2014, 112(10): 105502.

[234] PLAPP M, KARMA A. Eutectic colony formation: A phase-field study[J]. Physical Review E, 2002, 66: 61608.

[235] PUSZTAI T, RATKAI L, SZALLAS A, et al. Spiraling eutectic dendrites[J]. Physical Review E, 2013, 87(3): 32401.

[236] RATKAI L, SZALLAS A, PUSZTAI T, et al. Ternary eutectic dendrites: Pattern formation and scaling properties[J]. Journal of Chemical Physics, 2015, 142(15): 154501.

[237] ZHANG A, LIU F, DU J, et al. Phase-field lattice- Boltzmann study on eutectic growth with coupled heat and solute diffusion[J]. International Journal of Heat and Mass Transfer, 2019, 145: 118778.

[238] ZHANG A, DU J, GUO Z, et al. Regulating lamellar eutectic trajectory through external perturbations[J]. Physical Review E, 2020, 101(6): 61301.

[239] ZHANG A, GUO Z, JIANG B, et al. Effect of laser shock on lamellar eutectic growth: A phase-field study[J]. International Journal of Heat and Mass Transfer, 2022, 183: 122069.

[240] SIQUIERI R, EMMERICH H. Phase-field investigation of microstructure evolution under the influence of convection[J]. Philosophical Magazine, 2011, 91(1): 45-73.

[241] WANG W M, LIU Z G, LIU J M, et al. Eutectic patterns with weak convection in binary systems[J]. Journal of Crystal Growth, 2002, 240(1): 313-320.

[242] FENG L, FENG X, LU Y, et al. Phase field modeling of lamellar eutectic growth under the influence of fluid flow[J]. Computational Materials Science, 2017, 137: 171-178.

[243] ZHANG A, DU J, GUO Z, et al. Lamellar eutectic growth under forced convection: A phase-field lattice-Boltzmann study based on a modified Jackson-Hunt theory[J]. Physical Review E, 2018, 98(4): 43301.

[244] ZHANG A, DU J, GUO Z, et al. Dependence of lamellar eutectic growth with convection on boundary conditions and geometric confinement: A phase-field lattice-Boltzmann study[J]. Metallurgical and Materials Transactions B, 2019, 50(1): 517-530.

[245] ZHANG A, DU J, GUO Z, et al. Abnormal solute distribution near the eutectic triple point[J]. Scripta Materialia, 2019, 165: 64-67.

[246] MONAS A, SHCHYGLO O, KIM S, et al. Divorced eutectic solidification of Mg-Al alloys[J]. JOM, 2015, 67(8): 1805-1811.

[247] WU Q, WANG Z, HU X, et al. Uncovering the eutectics design by machine learning in the Al-Co-Cr-Fe-Ni high entropy system[J]. Acta Materialia, 2020, 182: 278-286.

[248] FELBERBAUM M, JACOT A. A phase field model for a geometrical description of micropores constrained by a solid network[C]//12th International Conference on Modeling of Casting, Welding, and Advanced Solidification Processes. Vancouver, Canada: The Minerals, Metals & Materials Society, 2009: 369-376.

[249] MEIDANI H, JACOT A. Phase-field simulation of micropores constrained by the dendritic network during solidification[J]. Acta Materialia, 2011, 59(8): 3032-3040.

[250] MEIDANI H, DESBIOLLES J L, JACOT A, et al. Three-dimensional phase-field simulation of micropore formation during solidification: Morphological analysis and pinching effect[J]. Acta Materialia, 2012, 60(6/7): 2518-2527.

[251] CARR A, B

A, B  ETTGER B, APEL M. Phase-field modelling of gas porosity formation during the solidification of aluminium[J]. International Journal of Materials Research, 2010, 101(4): 510-514.

ETTGER B, APEL M. Phase-field modelling of gas porosity formation during the solidification of aluminium[J]. International Journal of Materials Research, 2010, 101(4): 510-514.

[252] DU L, WANG L, ZHENG B, et al. Phase-field modeling of microstructure evolution during solidification in presence of gas bubble[J]. Computational Materials Science, 2016, 114: 94-98.

[253] ZHANG A, DU J, ZHANG X, et al. Phase-field modeling of microstructure evolution in the presence of bubble during solidification[J]. Metallurgical and Materials Transactions A, 2020, 51(3): 1023-1037.

[254] ZHANG A, DU J, GUO Z, et al. Conservative phase-field method with a parallel and adaptive-mesh-refinement technique for interface tracking[J]. Physical Review E, 2019, 100(2): 23305.

[255] ZHANG A, GUO Z, WANG Q, et al. Three-dimensional numerical simulation of bubble rising in viscous liquids: A conservative phase-field lattice-Boltzmann study[J]. Physics of Fluids, 2019, 31(6): 63106.

[256] ZHANG A, GUO Z, WANG Q, et al. Multiphase-field modelling of hydrogen pore evolution during alloy solidification[J]. IOP conference series. Materials Science and Engineering, 2020, 861: 12021.

[257] GLASNER K. Nonlinear preconditioning for diffuse interfaces[J]. Journal of Computational Physics, 2001, 174(2): 695-711.

[258] CHEN L Q, SHEN J. Applications of semi-implicit Fourier- spectral method to phase field equations[J]. Computer Physics Communications, 1998, 108(2): 147-158.

[259] TAKAKI T, SHIMOKAWABE T, OHNO M, et al. Unexpected selection of growing dendrites by very-large- scale phase-field simulation[J]. Journal of Crystal Growth, 2013, 382: 21-25.

Phase-field modeling of microstructure and gas porosity evolution during solidification of alloys: A review

ZHANG Ang1, 2, 3, GUO Zhi-peng4, JIANG Bin1, 2, XIONG Shou-mei3, PAN Fu-sheng1, 2

(1. College of Materials Science and Engineering, Chongqing University, Chongqing 400044, China;

2. State Key Laboratory of Mechanical Transmissions, Chongqing University, Chongqing 400044, China;

3. School of Materials Science and Engineering, Tsinghua University, Beijing 100084, China;

4. Beijing Supreium Co. Ltd., Beijing 100089, China)