锂离子电池正极材料中有价金属回收研究进展

胡国琛1, 2,胡年香1,伍继君1, 2,马文会1, 2

(1. 昆明理工大学 冶金与能源工程学院,昆明 650093;

2. 昆明理工大学 真空冶金国家工程实验室,昆明 650093)

摘 要:

随着新能源的发展和普及,锂离子电池已广泛应用于生活中各个领域。废旧锂电池中含有大量Ni、Co、Mn、Li等金属资源,具有很好的回收前景,逐渐受到人们的重视。同时,大量废旧锂电池的回收问题对环境保护和资源可持续利用方面提出了新的挑战,同时也对开发合适的回收技术构成了巨大压力。火法冶金回收工艺因其流程短、效率高等优势被广泛研究;湿法冶金回收工艺则因其对有价金属的选择性好、反应条件温和等优势逐渐成为研究热点。在这篇综述中,先全面总结了废旧锂离子电池正极材料的火法冶金回收的先进技术,再针对湿法冶金回收工艺中的无机酸和有机酸浸出进行了总结,并展望了未来废锂离子电池正极材料资源化处理技术的研究方向。

关键词:

废旧锂离子电池;正极材料;资源化利用;有价金属回收;

文章编号:1004-0609(2021)-11-3320-24 中图分类号:TF09;TF135 文献标志码:A

引文格式:胡国琛, 胡年香, 伍继君, 等. 锂离子电池正极材料中有价金属回收研究进展[J]. 中国有色金属学报, 2021, 31(11): 3320-3343. DOI: 10.11817/j.ysxb.1004.0609.2021-42052

HU Guo-chen, HUNian-xiang, WU Ji-jun, et al. Research progress in the recovery of valuable metals in cathode materials for lithium-ion batteries[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(11): 3320-3343. DOI: 10.11817/j.ysxb.1004.0609.2021-42052

随着“碳达峰”、“碳中和”等目标的提出,新能源产业得到了蓬勃的发展,锂离子电池也逐渐普及到生产、生活的各个领域[1-2]。在不同种类充电电池中,相同尺寸的锂离子电池不仅操作简单、高效[3],生态友好[4],还具有灵活的功率设置方式[5]和高能量密度[6]等特性,而且具有最高的比能量和电压[7]、较好的容量保持率[8]、较宽的工作温度范围和较长的使用寿命[9]等优势,得到了广泛的应用。

伴随锂离子电池的大量使用,对退役电池的处置方案逐渐成为锂电池行业研究的重点。锂离子电池退役之后,根据其容量保持率可进行不同的处置方法。容量保持率在70%左右的废旧锂离子电池一般转为储能电池进行梯次利用,容量保持率不足30%的废旧电池则直接进行再生利用。根据有关数据统计,仅动力电池一项,我国2020年退役总量已达到20万t,预计2025年将达到75万t,还有大量梯次利用的储能电池以及民用小型锂离子电池未被统计。废旧锂离子电池中含有Ni、Co、Mn、Li、Al、Cu等有价金属,具有很好的回收前景。如果不能妥善处置废旧锂离子电池,不仅是对资源的极大浪费,而且废旧电池中的有毒电解液和Ni、Co、Mn等重金属会对生态环境造成大面积且难以修复的损伤。

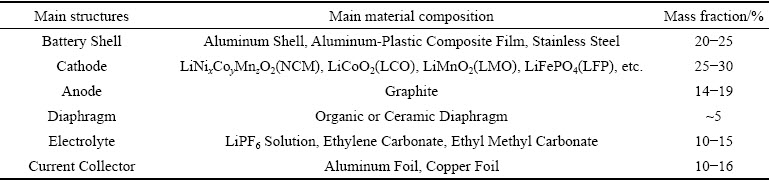

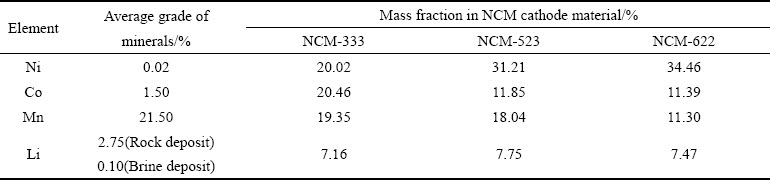

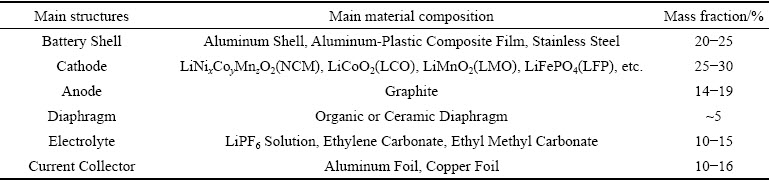

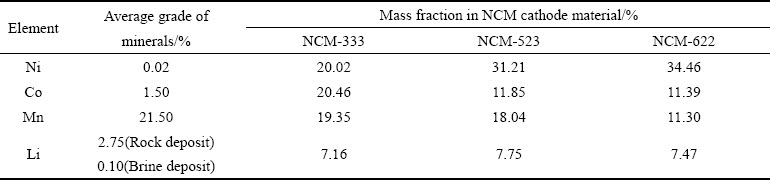

表1所示为废旧锂离子电池的主要结构和材料组成。在各型锂离子电池尤其是三元锂电池中,其正极材料含有大量Ni、Co、Mn等有价金属化合物,且平均含量高于我国可开采原生矿石中的平均品位(见表2),具有很高的回收价值,被称为“城市矿山”[10-13]。因此,回收锂离子电池可以减少矿物的开采量,在保护紧缺的矿物资源的同时减少采矿对环境的危害[14-16]。回收和再利用废旧锂离子电池已成为现代社会提高资源再利用效率和保护环境的紧迫任务[17]。在废旧锂离子电池的回收领域,主要回收Ni、Co、Mn、Li等有价金属,具有工业化应用价值的回收工艺主要为火法和湿法冶金回收工艺。回收的有价金属(Ni、Co、Mn、Li、Al、Cu等)及其相应的化合物可用于制造新的电池或应用于其他领域[18-19]。废旧锂电池的有效回收使废物资源化,有利于锂电池行业制造、使用和回收形成动态可持续的循环。

表1 锂离子电池主要结构和组成[9]

Table 1 Main structure and composition of lithium-ion batteries[9]

表2 我国矿产与常见NCM三元锂电池正极材料中Co、Ni、Mn、Li含量对比[10-13]

Table 2 Comparison of Co, Ni, Mn, and Li contents in cathode materials of our country’s minerals and common NCM ternary lithium batteries[10-13]

综上所述,废旧锂离子电池的回收,不仅能够实现有限资源的循环利用,带动循环经济发展,而且可以避免其对人类健康和生态环境带来的潜在威胁,具有资源、经济和社会等多重效益,因此研究废旧锂离子电池资源化回收技术具有重要意义和实用价值。在废旧锂离子电池中最具有回收利用价值的是正极材料,因此本文针对正极废料回收的先进技术、研究现状和进展,分为火法回收工艺和湿法回收工艺两方面进行论述,以期为后续的研究与应用提供参考。

1 火法冶金回收工艺

火法冶金回收工艺一般指在高温条件下(利用燃料燃烧、电流热效应、电磁感应加热或某种化学反应所放出的热)将废旧锂离子电池正极材料经受一系列的物理化学变化过程,使其中的有价金属与杂质分离,而得到金属的冶金方法。它包括还原熔炼、还原焙烧、硫化焙烧和真空/微波辅助热还原等方法,具有有价金属化学转化率高、回收流程短的优点,有利于实现工业化应用,相关技术得到广泛研究[20]。近年来,由于传统火法冶金回收工艺能耗高、污染大,有研究者在火法工艺之后联合湿法工艺,在降低能耗、减少污染的同时取得了较好的回收效果,已成为火法冶金回收工艺未来研究的主要方向,下面将介绍火法冶金现有的先进研究工艺。

1.1 还原熔炼法

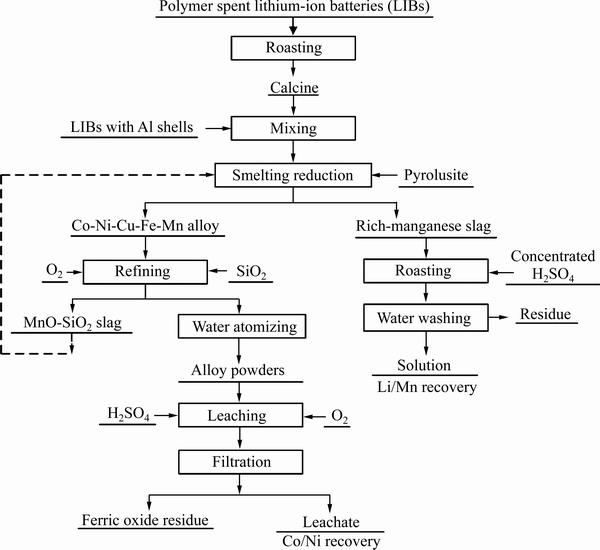

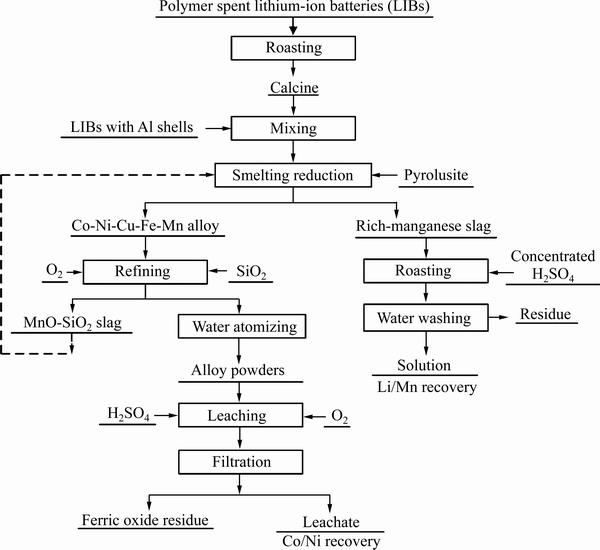

还原熔炼法是利用还原剂对废旧锂离子电池的电极材料在高温下进行还原熔炼,使得正极材料中的有价金属以合金形式回收的方法。王芳等[21]和郭学益等[22]采用该工艺,直接将废旧锂离子电池

投入竖炉中在高温下进行还原熔炼,得到Cu-Co-Ni合金后再进行分离,实现有价金属的循环利用,还原熔炼流程图如图1所示。XIAO等[23]向废旧锂离子电池中添加还原剂C和MnO-SiO2-Al2O3造渣剂体系,在1000 ℃以上高温条件下进行还原熔炼,使其所含有价金属转化为合金,并在渣中回收含Li化合物。任国兴等[24]使用还原剂和CaO-SiO2-Al2O3-MgO渣系还原高锰型废旧锂离子电池,控制造渣条件CaO/SiO2为0.75,MgO含量为5%,渣剂为电池料质量的2倍,在1450 ℃下还原15 min,得到Cu-Co-Ni合金。其中Co和Ni的回收率大于96%,Cu的回收率大于93%,实现了废旧锂离子电池中部分有价金属的高效回收。还原熔炼法流程短、操作简单、适应性强、单次处理量大且有改进为连续操作的可能性,有利于实现工业化应用。但该工艺所得还原渣中仍含有大量Al2O3和Li2O、MnO等有价金属氧化物,通常被直接用作建筑材料,造成Li、Mn资源的浪费。

1.2 还原焙烧法

还原焙烧法是在还原熔炼法的基础上发展而来的新型火法冶金回收工艺,将废旧锂离子电池正极材料与还原剂C或Al混合均匀后置于高温条件下(>600 ℃)进行还原反应,使其中的有价金属高价氧化物还原为Ni、Co、Mn等有价金属单质或低价氧化物的方法。碳热还原废旧锂离子电池正极材料中有价金属的主要反应原理如式(1)~(6)所示[25]:

2LiMO2=Li2O+M2O3 (1)

M2O3+C=2MO+CO (2)

M2O3+CO=2MO+CO2 (3)

MO+C=M+CO (4)

MO+CO=M+CO2 (5)

Li2O+CO2=Li2CO3 (6)

式中:M为Ni、Co、Mn。

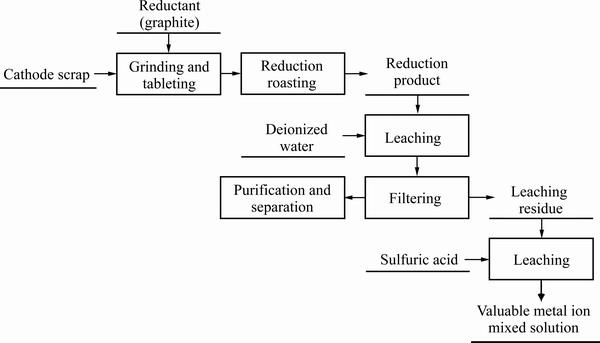

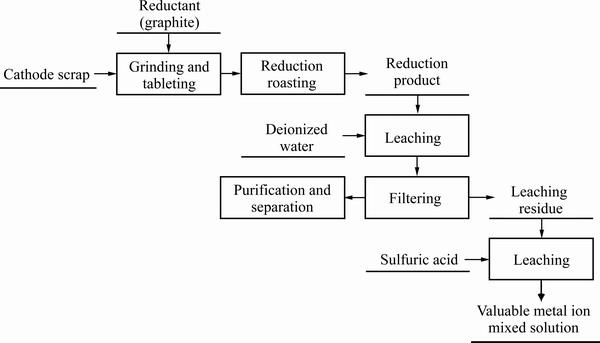

还原后所得有价金属单质或低价氧化物经过进一步经水浸、酸浸、提纯等步骤后实现金属Li、Co、Ni、Mn的回收,其主要工艺流程如图2所示。

图1 还原熔炼工艺流程[23]

Fig. 1 Reduction smelting process[23]

图2 废旧锂离子电池正极材料的还原焙烧工艺流程[26-27]

Fig. 2 Reduction roasting process flow of cathode material for spent lithium-ion battery[26-27]

还原焙烧可以实现废旧锂离子电池正极材料LiCoO2中金属Li与Co的高效回收。TANG等[26]在真空条件下对废旧钴酸锂电池正极材料进行还原焙烧,还原温度介于600~1000 ℃之间,Li和Co的回收率分别达到93%和99%。YUE等[28]在空气环境下以石墨为还原剂对废旧钴酸锂正极材料进行还原焙烧,还原温度为600 ℃、还原时间为120 min,Li和Co的回收率接近100%。WANG等[29]以铝粉为还原剂对废旧钴酸锂正极材料在600 ℃、Ar环境下还原焙烧60 min,还原产物为Li2O、LiAlO2和CoO,三个产物分别经水浸、碱浸与酸浸后,Li、Al、Co的浸出率分别为93.67%、95.59%、99.00%。

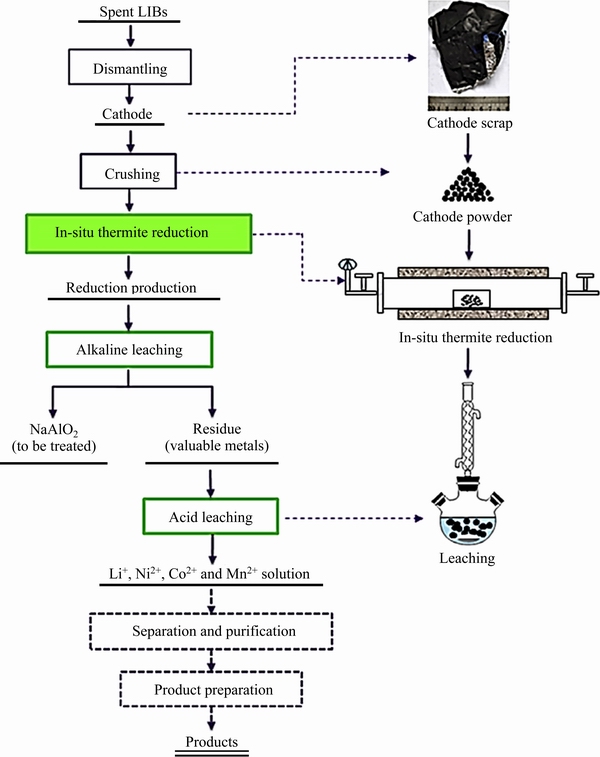

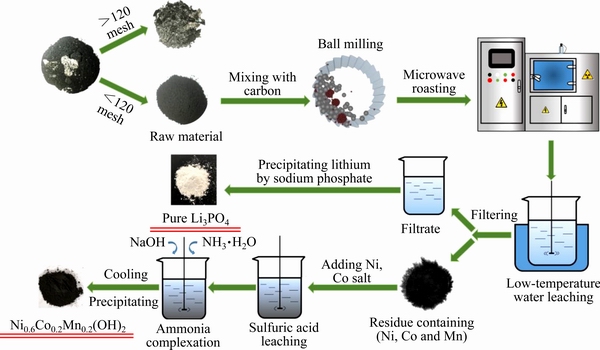

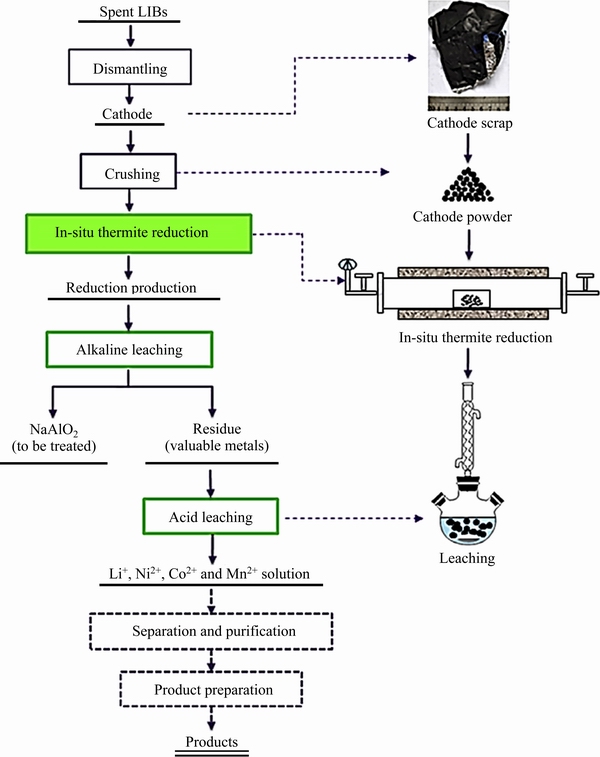

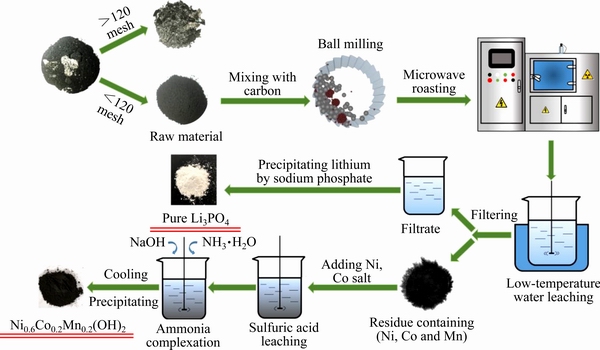

近年来,还原焙烧工艺不仅用于废旧钴酸锂电极废料的回收,也在废旧三元锂电池电极的回收中开展研究。LIU等[27]在Ar环境下用石墨对废旧NCM三元锂电池正极材料在550 ℃下还原焙烧30 min,经过去离子水和4 mol/L H2SO4分别在常温下浸出60 min和120 min后,Li的浸出率为93.7%,Ni的浸出率为99.6%,Co和Mn的浸出率均为99.9%。ZHANG等[30]在Ar环境下用石墨还原NCM正极废料,还原温度为600 ℃,还原时间为180 min,经H2SO4浸出后Ni和Co的浸出率均为99%,Mn的浸出率为97%。ZHANG等[31]在Ar环境下用石墨对NCM正极废料进行还原焙烧,还原温度为650 ℃,还原时间为180 min,还原产物先用去离子水浸出并过滤后通入CO2沉锂,浸出渣在55 ℃用H2SO4浸出150 min,Ni、Co、Mn的浸出率均超过96%。如图3所示,WANG等[32]在Ar环境下用铝粉对NCM电极废料在520 ℃下还原60 min,还原产物先用2.5 mol/L NaOH+0.2 mol/L Na3PO4混合溶液浸出120 min,浸出渣再用H2SO4浸出60 min,最终得到Li、Ni、Co和Mn的浸出率分别为99.8%、98.36%、99.3%和99.9%。

图3 原位铝热剂还原回收废锂离子电池正极的流程图[32]

Fig. 3 Flowsheet of in-situ thermite reduction for recycling of spent LIBs cathode[32]

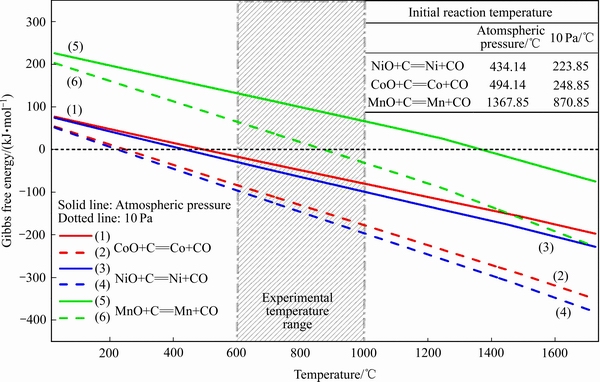

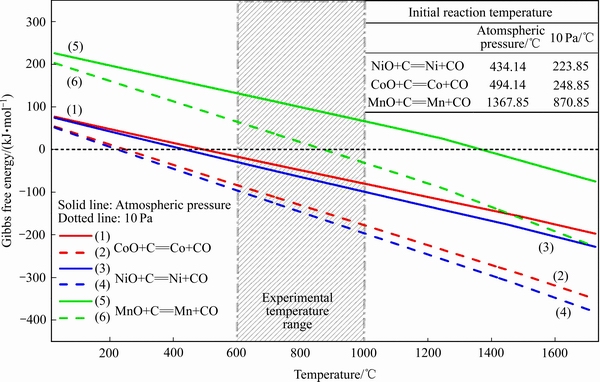

三元电池电极废料中的Ni、Co和Mn均是磁性元素,且它们与氧的结合能力不尽相同,因此可以利用这一特性实现有价金属Ni、Co、Mn的分离。如图4所示,本课题组从热力学角度分析了10 Pa真空与常压环境下,碳热还原三元锂电池电极废料吉布斯自由能变随温度变化的区别,实线为常压下吉布斯自由能变△G随温度T变化的关系,虚线为10 Pa真空条件下吉布斯自由能变△G随温度T变化的关系。在体系内气压为10 Pa的真空条件下,各曲线均向下移动且斜率增大,说明各反应的吉布斯自由能减小,且吉布斯自由能受温度变化的影响加大。从图1中可以发现,在真空条件下各反应在热力学上发生的初始温度均向前移动。其中,Ni的还原起点从约434.14 ℃降低至约223.85 ℃,Co的还原起点从约494.14 ℃降低至约248.85 ℃,Mn的还原起点降幅最大,从约1367.85 ℃降低至约870.85℃。说明真空条件能降低还原反应的初始还原温度,使各反应更容易发生[33]。真空的引入降低了碳热还原反应的吉布斯自由能,使原先不能发生的反应变为可能。同时使还原产生的气体(如CO)离开体系,反应达不到平衡,在原料耗尽前会一直向正向进行。同时,反应初始温度的降低能够在一定程度上降低还原过程产生的能耗。此外,反应吉布斯自由能的降低会加快化学反应发生的速率,反应向正向进行可以缩短反应时间。经过热力学计算,本课题组发现在10 Pa真空环境下,三种有价金属能被碳还原的起始温度各不相同,从理论上说明了分段还原-磁选分离这一技术的可行性。

HUANG等[34]进一步研究分步还原焙烧回收废旧NCM三元锂电池正极材料中的有价金属Ni和Co,其将电池正极废料与石墨混合均匀后置于管式炉中进行真空还原焙烧,研究发现金属Ni、Co分别在691 ℃、893℃条件下能够被还原为金属单质,后利用Ni、Co磁化强度的差异,用磁选法实现Ni和Co的分离。该方法将分步还原焙烧与磁选相结合,实现有价金属Ni和Co的选择回收,但该研究未考虑实际生产过程中还原不彻底以及金属单质的夹带对磁选和金属纯度的影响,同时还原渣中Mn和Li元素仍需要进一步实现分选回收。王海 等[35]则先将三元正极材料与石墨粉在1050 ℃下焙烧60 min,后水淬30 min得到锂的浸出率为93.47%,实现了对锂元素的高效分离。本课题组采用不同还原剂还原三元废料,发现当还原剂为石墨时,还原出的有价金属难以熔炼成合金。查阅相图[36]后,得知在有石墨存在的情况下会产生Mn7C3、Ni3C等金属碳化物,这一现象在石墨过量时尤为明显。由于还原温度较低,在石墨周围被还原出来的有价金属处于碳含量高的局部环境中,会产生金属碳化物并包覆在还原得到的有价金属颗粒表面,降低了有价金属的回收率、影响还原产物的后续利用。

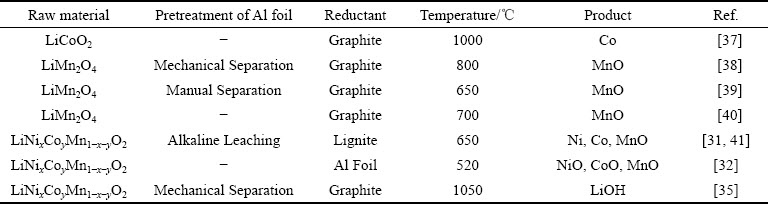

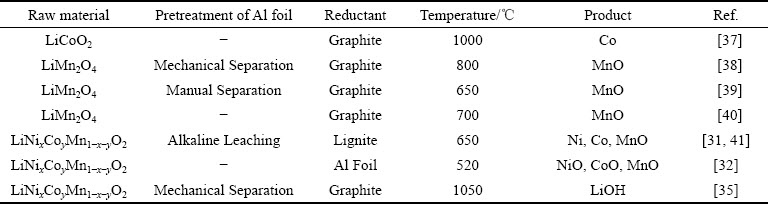

如表3所示,总结了使用还原剂对电极废料进行还原焙烧的反应条件和还原结果。还原焙烧法具有工艺流程简短、有价金属回收率高、回收成本低等优点,当焙烧温度足够高时,有价金属Ni、Co、Mn才能以金属的状态被回收;若焙烧温度不足以使Ni、Co、Mn充分还原,则必须借助湿法冶金工艺进一步分离,在工业生产中会产生难以处理的废酸废液。

图4 10 Pa真空环境下碳热还原的吉布斯自由能变化随温度的关系

Fig. 4 Relationship between change of Gibbs free energy of carbothermal reduction in 10 Pa vacuum environment with temperature

表3 正极废料还原焙烧工艺比较[31-32, 35, 37-41]

Table 3 Comparison of reduction and roasting processes for cathode scrap[31-32, 35, 37-41]

1.3 微波辅助碳热还原

微波作为一种新型的加热方式日渐受到研究人员的重视。根据不同材料的吸波性能不同,微波可以对特定材料进行选择性加热。与传统的电阻棒/丝依靠热辐射和热传导进行加热不同,微波通过引起原子的振动加热物料,在微波可及的范围内,所需加热的物料都能被加热,提高了能量的利用效率。微波加热的方式避免了传统加热方式对于大型物料加热能力的不足,有利于热场的平均与稳定。

ZHAO等[42]探讨了微波加热方式还原废旧NCM三元锂电池正极材料中有价金属的可行性,结果表明废三元电池电极废料在25~900 ℃温度范围内与负极石墨混合时具有良好的吸波性能,且材料的介电性能随着温度的升高从600 ℃开始迅速提高,促进碳热还原反应的发生,整个实验流程如图5所示。当碳含量达到18%时,可以碳热还原反应能够完全发生,当材料的表观密度为1.41 g/cm3,则得到最佳微波吸收性能。微波辅助碳热还原以微波加热代替常规加热方式,从材料内部开始加热,使材料均匀受热,还原反应能够更充分地进行,为微波加热回收锂电池电极废料中的有价金属提供了理论依据。

FU等[43]开发了一种使用微波碳热辅助还原和有机酸浸出的绿色、高效回收工艺,从废旧NCM-333型锂电池正极材料中提取有价金属。将正极废料与负极石墨充分混合后采用微波加热进行还原焙烧,还原产物为Ni、Co、MnO和Li2CO3,然后通过水浸工艺从还原产物中提取Li,回收率为99.6%。随后对浸出渣在50 ℃、0.75 mol/L富马酸的条件下浸出20 min,Ni、Co和Mn的浸出率达97.6%以上。最后富集的浸出液中以CoC2O4·2H2O、NiCO3和MnCO3的形式回收有价金属,回收率均超过97%。研究发现,微波辐射会使晶体结构变得无序、使晶格产生裂纹,这有利于促进有价金属的还原和后续浸出工艺的开展。通过动力学分析,有价金属的浸出受到化学反应速率的控制,微波加热的方式有助于降低反应活化能,也就是微波加热可以有效提高有价金属的浸出率。因此,使用微波辅助碳热还原的方式从废旧锂离子电池正极材料中回收Ni、Co、Mn和Li等有价金属是有效且可持续的。

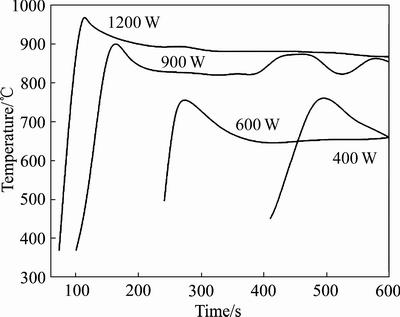

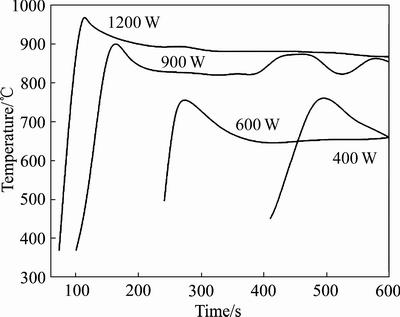

李之钦等[44]报道了微波焙烧能够显著提高废旧锂离子电池正极材料中有价金属的浸出效率,各有价金属的浸出效率随微波焙烧功率的增大呈增加趋势,但不同微波焙烧功率条件下均存在其最优焙烧时间,焙烧时间过长或过短均不利于金属的浸出反应。确定微波焙烧功率600 W,焙烧时间6 min为最优化的实验条件,并以H2SO4+H2O2为浸出体系,在固液比为20 g/L,反应温度为80 ℃的条件下浸出60 min,Li、Ni、Co、Mn的浸出率分别达到96%、85%、76%、52%。

图5 微波辅助加热碳热还原回收废锂离子电池的流程[42]

Fig. 5 Whole process of recycling spent LIBs by carbothermal reduction[42]

图6 不同微波功率下物料表面温度曲线[44]

Fig. 6 Surface temperature curve of cathode material with different microwave power[44]

李之钦等[44]还总结了微波焙烧可有效增强废锂离子电池正极材料中有价金属的浸出效率的作用机理。研究发现,微波加热可以使物料表面出现瞬时高温,如图6所示。瞬时高温的出现使物料发生烧结,功率越大烧结越严重,微波焙烧过程中的瞬时高温现象与金属颗粒的烧结反应均可显著提高加热效率、缩短反应时间[45]。而且,微波烧结产生的瞬时高温破坏了锂离子电池正极废料的层状结构(见式(7))[46],生成NiO、CoO和MnO2等有价金属氧化物;同时正极废料中的部分金属物质在高温条件下与乙炔黑发生还原反应(见式(8)),生成Li2CO3和Ni、Co等产物,这一过程的发生使金属转换为更易于浸出的形态,有助于后续有价金属浸出[47]。而且,微波焙烧过程可有效去除正极活性材料中金属颗粒表面包覆的有机物,使得金属颗粒表面裸露出来,增加金属与浸出溶液的接触面积,提高了浸出反应的传质效率,进而提高了金属的浸出效率[42]。

12LiNi1/3Co1/3Mn1/3O2=6Li2O+4NiO+4CoO+4MnO2+O2 (7)

12LiNi1/3Co1/3Mn1/3O2+7C=6Li2CO3+4NiO+4CoO+4MnO2+CO2 (8)

1.4 硫化焙烧法

硫化焙烧法是指利用含硫化合物分解产生SO2中+4价S的还原性,将废旧正极材料中的高价有价金属氧化物还原至低价,并与生成的硫酸根离子形成硫酸盐,该方法的特点是将不溶于水的有价金属化合物转化为易溶于水的硫酸盐。相较于还原焙烧法,硫化焙烧法基本在200~600 ℃的区间内完成,进一步降低了还原反应发生所需的温度。

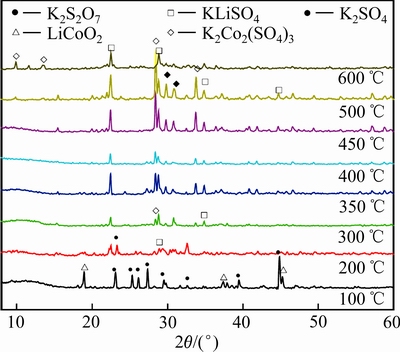

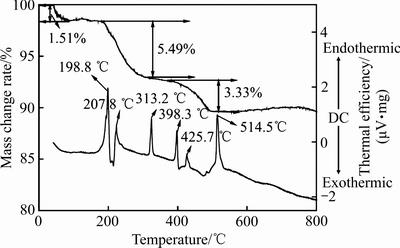

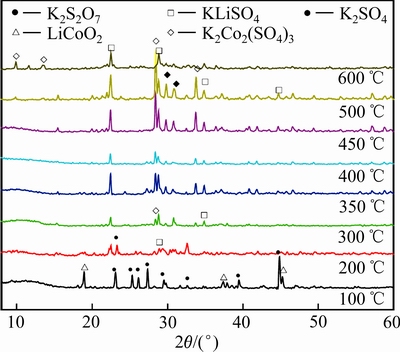

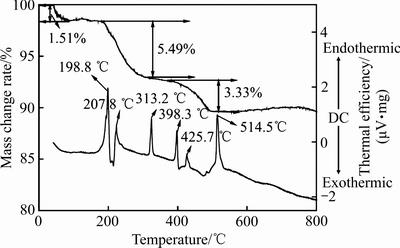

王大辉等[48]研究废旧钴酸锂正极材料在硫化焙烧中金属Co和Li的转化规律,其将LiCoO2与K2S2O7按摩尔比1:1.5混合后充分研磨,在马弗炉中焙烧0.5 h。结果表明(见图7),当焙烧温度低于 200 ℃时,仅发生吸附水的物理脱附,产物形貌及相组成无明显变化;随着焙烧温度的升高,K2S2O7逐渐分解,同时产物形貌开始出现团聚现象,相组成逐渐变为KLiSO4、K2Co2(SO4)3和K2SO4等金属硫酸盐。结合图7和图8可知,当温度升至500 ℃时反应基本结束。

图7 LiCoO2与K2S2O7混合物(摩尔比1:1.5)在不同焙烧温度的XRD谱[48]

Fig. 7 XRD patterns of LiCoO2 and K2S2O7 mixture (molar ratio of 1:1.5) at different calcination temperatures[49]

图8 LiCoO2与K2S2O7混合物的TG-DSC曲线[48]

Fig. 8 TG-DSC curve of LiCoO2 and K2S2O7 mixture[48]

孙建勇等[49]将废旧NCM-333型三元锂电池正极材料分别与NaHSO4·H2O、KHSO4、Na2S2O7等含硫盐类进行硫化焙烧,结果发现,NaHSO4·H2O的硫化效果最好,主要反应原理如式(9)~(11)所示。在正极废料与NaHSO4·H2O的摩尔比1:3、温度600 ℃条件下焙烧0.5 h,再在80 ℃条件下水浸30 min时,整个体系发生的是有价金属Ni、Co、Mn各自复式硫酸盐的转化,焙烧产物是LiNaSO4、Na2Ni(SO4)2、Na2Ni(SO4)2和Na2Ni(SO4)2,Ni、Co、Mn和Li的回收率接近100%。

NaHSO4·H2O=NaHSO4+H2O (9)

4NaHSO4=2Na2SO4+2H2O+2SO2+O2 (10)

6LiNi1/3Co1/3Mn1/3O2+9SO2+9Na2SO4+3O2

=6LiNaSO4+2Na2Ni(SO4)2+2Na2Co(SO4)2+2Na2Mn(SO4)2 (11)

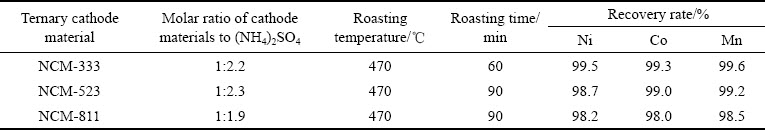

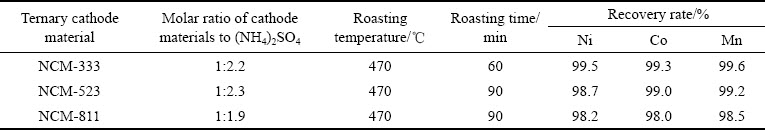

于曼等[50]研究了以(NH4)2SO4作为硫化剂对各型废旧NCM三元锂电池正极材料硫化焙烧,回收其中的有价金属Ni、Co和Mn。焙烧温度为470 ℃,焙烧时间为60 min,各金属转化为其对应的硫酸盐类物质,反应产物用60 mL蒸馏水在60 ℃水浴浸出2 h,各型NCM电极废料中Ni、Co、Mn的回收率如表4所示。

硫酸化焙烧作为一种传统技术,由于SOx排放严重,与当今绿色化学的理念背道而驰。区别于传统硫化焙烧法,LIN等[51]提出以H2SO4为硫化剂代替传统含硫化合物进行硫化焙烧。其首先将物料与H2SO4溶液混合并在120 ℃条件下陈化720 min,当部分LiCoO2转化为Li2SO4和CoSO4后,升温至800 ℃进行硫化焙烧,其余LiCoO2在Co2+存在的情况下分解为Li2SO4、CoO和O2,主要反应原理如式(12)~(14)所示:

4LiCoO2+6H2SO4+28H2O=2Li2SO4+4CoSO4·7H2O+O2 (12)

2CoSO4+4LiCoO2=2Li2SO4+6CoO+O2 (13)

H2SO4+3CoO=Co3O4+H2O+SO2 (14)

结果显示,钴酸锂电极废料中该反应过程中LiCoO2的Li和Co的转化率分别为99.3%和98.7%,转化产物为纯度99.89%的Li2SO4和99.95%的Co3O4,后续可通过水浸实现Li、Co的分离回收。相较于传统的硫化焙烧,该方法可有效减少杂质离子的引入,实现有价金属的选择性回收。并可通过控制LiCoO2与H2SO4摩尔比为2:1,硫以 的形式进行再循环,不排放SOx尾气,从而大大提高了硫的原子效率。但该方法的陈化过程需将含H2SO4的反应原料加热至120 ℃保温720 min,对反应容器的要求较高。且后续需要在800 ℃下进行硫化焙烧,能耗较高,同时粉末在高温反应过程中易烧结,所以需要对焙烧固相产物进行一定预处理后才能进行金属浸出反应,延长了反应流程。尽管如此,该方法提供了硫化焙烧的新思路,具有一定的借鉴意义。

的形式进行再循环,不排放SOx尾气,从而大大提高了硫的原子效率。但该方法的陈化过程需将含H2SO4的反应原料加热至120 ℃保温720 min,对反应容器的要求较高。且后续需要在800 ℃下进行硫化焙烧,能耗较高,同时粉末在高温反应过程中易烧结,所以需要对焙烧固相产物进行一定预处理后才能进行金属浸出反应,延长了反应流程。尽管如此,该方法提供了硫化焙烧的新思路,具有一定的借鉴意义。

2 湿法冶金回收工艺

在废旧锂离子电池的回收过程中,湿法冶金回收工艺是最主要的方法之一,其中酸溶液浸出的方法在正极废料由固态转为离子态的过程中具有绝对优势[52]。一般采用有机酸或无机酸为浸出剂,通过H+破坏正极材料中的M—O键(M=Ni、Co、Mn)结构,进而将金属以离子态浸出。无机酸的酸性强,能够将大多数有价金属溶解成离子态进入溶液,但其对反应容器的腐蚀也非常严重;有机酸的酸性较弱,具有特殊的空间结构和结合位点,且因其有价金属回收率高,污染小、易控制等优点而被广泛应用。下面将分别对无机酸、有机酸浸出等工艺做简要介绍。

表4 不同三元正极材料的最佳浸出条件与回收率(LiNi1/3Co1/3Mn1/3O2 (NCM-333)、LiNi5/10Co2/10Mn3/10O2 (NCM-523)、LiNi8/10Co1/10Mn1/10O2 (NCM-811))[50]

Table 4 Optimum leaching condition and recovery rate of different ternary cathode materials (LiNi1/3Co1/3Mn1/3O2, LiNi5/10Co2/10Mn3/10O2, LiNi8/10Co1/10Mn1/10O2)[50]

2.1 无机酸浸出

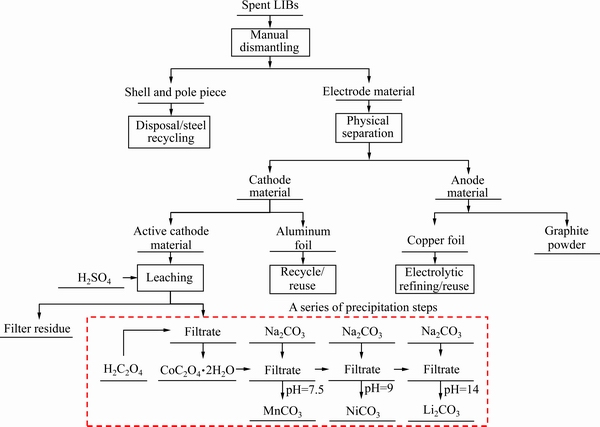

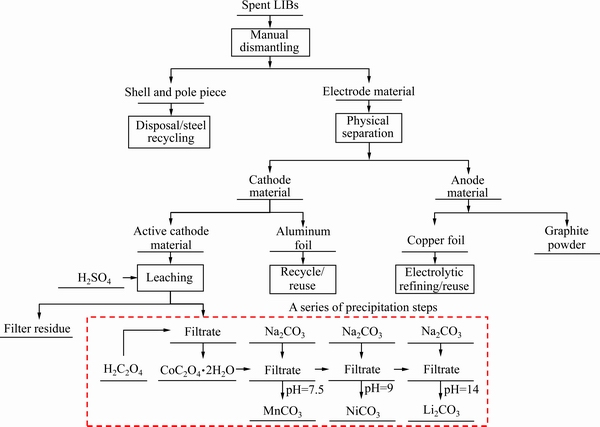

图9 从废旧锂离子电池中提取和沉淀Ni、Co、Mn和Li的通用流程[60]

Fig. 9 A general flow-sheet developed for extraction and precipitation of Ni, Co, Mn and Li from spent lithium ion batteries[60]

常用于溶剂浸出电极废料中有价金属的无机酸一般有HCl[53-54]、H2SO4[55]、HNO3[56]和H3PO4[57]等强酸[58]。在无机酸中,盐酸的浸出效率最高。WANG等[53]采用HCl浸出Ni、Co、Mn、Li等有价金属,在最佳浸出条件下,Ni、Co、Mn和Li的浸出率均可达到99%以上。但HCl具有挥发性且易产生有害气体Cl2,需要特殊的防腐设备,回收过程对环境造成污染较大,导致回收成本增加。一般有如下反应:

2LiMO2+8H++2Cl-=2Li++2M2++Cl2+4H2O (15)

式中:M一般为Ni、Co、Mn。从式(15)中可以发现,采用无机酸浸出电极废料中的有价金属时,会产生Cl2等有害气体,这是因为盐酸具有一定的还原性,一般在强酸中添加还原剂可以避免这一现象,以H2O2为例:

2LiMO2+H2O2+6H+=2Li++2M2++ 4H2O+O2 (16)

在添加还原剂H2O2之后,可以将正极废料中的有价金属转化为它们的低价态。例如,在酸作为溶剂并提供H+的情况下,Co(Ⅲ)转化为Co(Ⅱ),Mn(Ⅳ)转化为Mn(Ⅱ),使它们更易溶解。YAO等[59]从热力学的角度研究了过氧化氢的还原机理,发现H2O2可以加快浸出速率和浸出效率,有价金属高价离子的还原浸出过程如式(17)所示:

M3+/4+(氧化物)→M2+(氧化物)→M2+(溶液) (17)

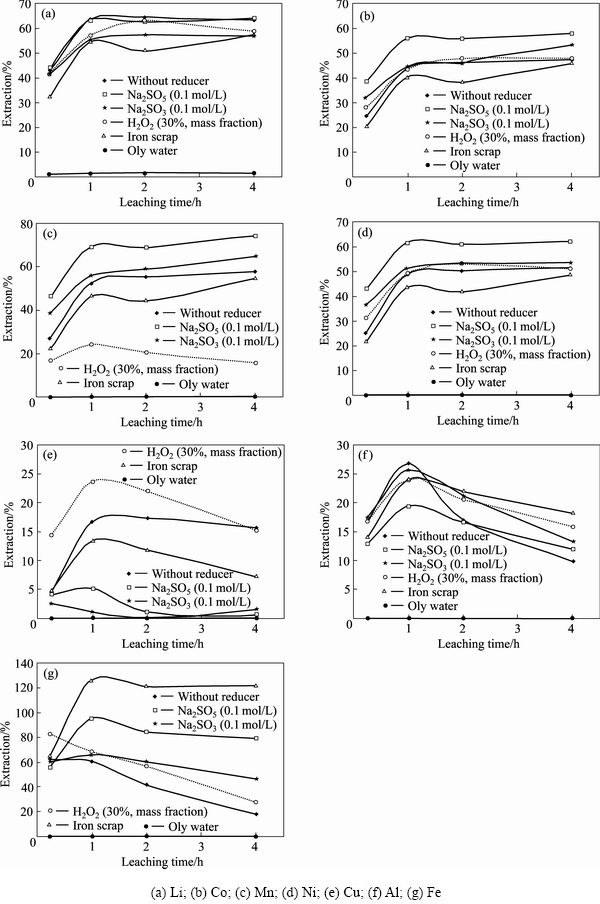

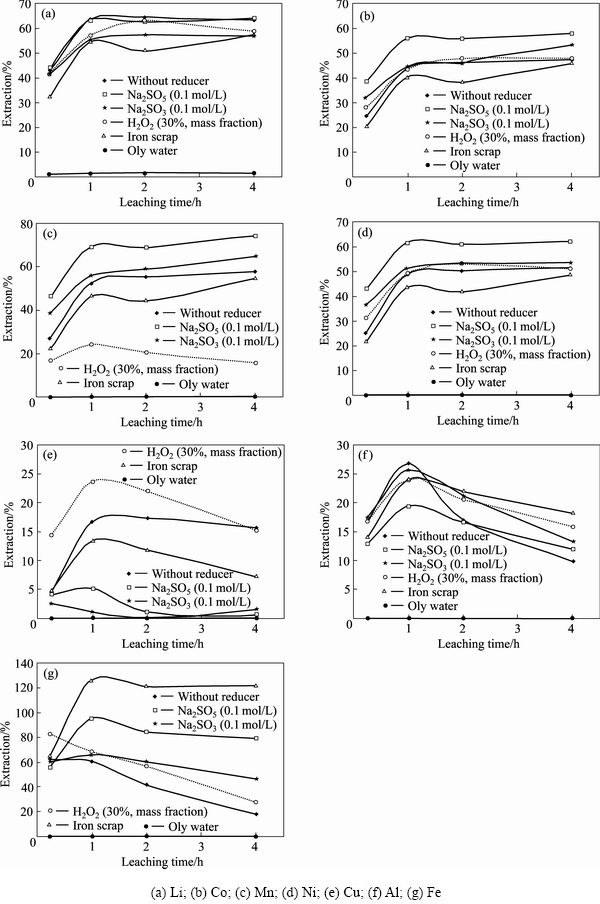

MESHRAM等[60]采用硫酸浸出法,在还原剂NaHSO3作用下从正极废料中浸出有价金属。在1 mol/L H2SO4+0.075 mol/L NaHSO3体系中,经95 ℃水浴浸出4 h后,Ni的回收率为96.4%,Co的回收率为91.6%,Mn的回收率为87.9%,Li的回收率为96.7%,回收流程如图9所示。李卓阳等[61]在2.5 mol/L H2SO4、10%H2O2(体积分数)、浸出温度为80 ℃、浸出时间为80 min和固液比为1:14 g/mL的条件下,Ni、Co、Mn的浸出率分别为94.03%、99.56%、14.97%。VIECELI等[62]测试了H2SO4与不同还原剂(包括Na2S2O5、Na2SO3、H2O2、铁屑以及去离子水)的浸出效率,如图10所示。结果表明,当使用Na2S2O5为还原剂时,有价金属Ni、Co、Mn的浸出效率最高。相比之下,铁屑的提取能力最差。H2O2浸出Mn的效率最低,这可能是由于其在H2O2介质中难以保持其可溶形式的Mn2+。然而,也有其他工作[63]报告了H2O2对Mn具有较高的浸出效率,浸出时间为90 min,温度保持为70 ℃,酸浓度为2.0 mol/L H2SO4,H2O2含量为10.0%(体积分数)。黄孝振等[64]采用H2SO4+H2O2体系回收正极废料NCM-523中的有价金属。在2.5 mol/L H2SO4+3.0%H2O2(摩尔分数)、固液比50 g/L、反应温度45 ℃、反应时间60 min的最佳条件下,有价金属Ni、Co、Mn和Li的浸出率均超过98.5%,用式(18)计算各金属的浸出率(α,%):

(18)

(18)

式中:c为浸出液中各金属的含量(g/mL);V为浸出液的体积(mL);m为粉料的质量(g);ω为粉料中各金属元素的含量(%)。

图10 使用不同添加剂从废旧NCM中浸出不同金属的效率(浸出条件:液固比10 L/kg;0.5 mol/L H2SO4;浸出温度60 ℃)[62]

Fig. 10 Leaching efficiency of different metals from spent NCM using different additives (leaching conditions: liquid/solid: 10 L/kg; 0.5 mol/L of H2SO4; leaching temperature: 60 ℃)[62]

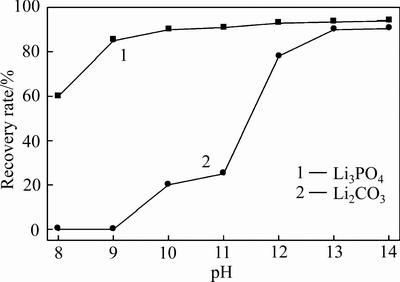

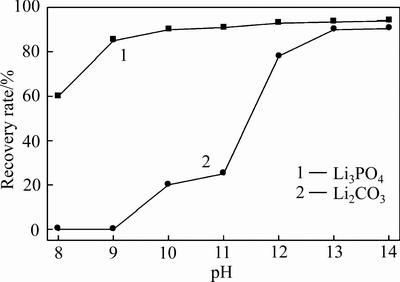

LEE等[56]报道了在H2O2+HNO3体系中,Co和Li的浸出效率分别比仅HNO3体系浸出的提高了45%和10%。SENCANSKI等[65]采用HNO3溶剂体系对三元正极废料进行浸取,有价金属的浸出率仅有68%。在70 ℃、2 mol/L HNO3+30% H2O2体系中进行浸出,有价金属Ni、Co、Mn的浸出率接近100%。因为HNO3具有强还原性,在没有还原剂的情况下,易将Co2+和Mn2+氧化成难被浸出的高价态Co3+和Mn4+,影响金属的浸出效果,同时产生有害的NOx尾气会造成环境污染。鲍维东等[66]将在350 ℃下焙烧2 h的磷酸铁锂正极废料加入85 ℃的H3PO4溶液中,在n(P):n(Fe)为1.3:1.0的条件下,制备电池级FePO4,并以Li3PO4回收Li。在该方法中,Fe的回收率达到99.9%,Li的回收率为90%,Li3PO4纯度为99.4%。其还对比了以Li2CO3和Li3PO4回收Li在回收率上的区别。由图11可知,在相同条件下Li3PO4的回收率比Li2CO3更高,以Li3PO4回收有价金属锂具有成本低、过程简单、环保、纯度高、回收率高和产品附加值高等优点。

图11 不同pH下两种回收方式的锂回收率[66]

Fig. 11 Lithium recovery rates in two recycle methods under different pH values[66]

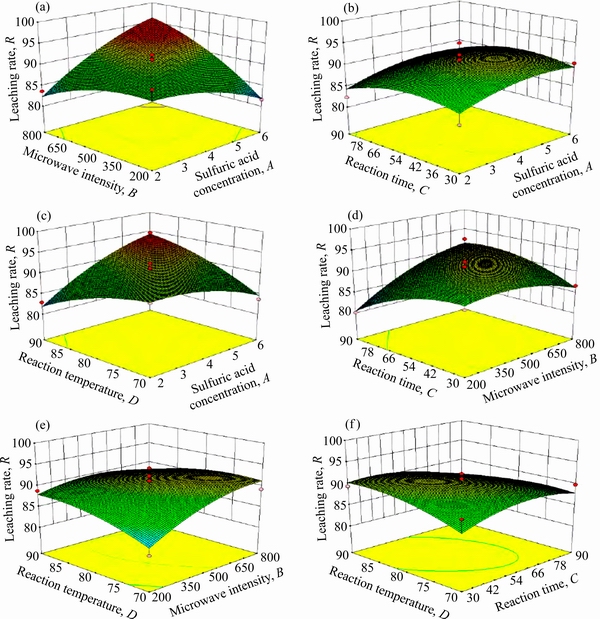

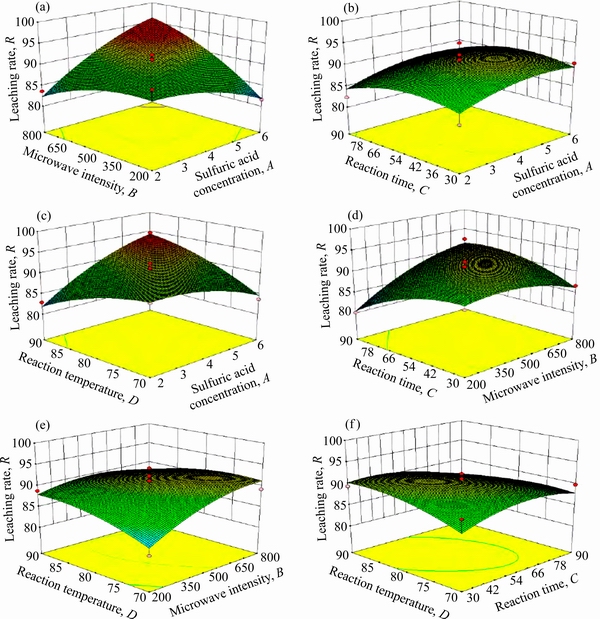

李继睿等[67]采用Design Expert软件,以酸的浓度(A)、微波强度(B)、浸取时间(D)、温度(E)为自变量,以钴浸出率(R)为响应值进行响应面试验,绘制了不同影响因素对于响应值的三维曲线图,如图12所示,由Box-Benhnken设计软件拟合得到多元回归模型方程如式(19)所示。同时,采用微波辅助湿法技术,通过H2SO4-H2O2体系对废旧锂离子电池正极材料中的钴进行回收。研究发现,微波技术能明显提高钴的浸出率,当硫酸浓度为6.00 mol/L,微波强度为800 W,浸出温度为87.5 ℃,浸出时间为70 min时,钴的浸出率可达97%以上,与理论计算的误差为0.8%,说明该模型可以较好的预测金属Co的浸出率。

R = 91.06+1.691666667A+1.964166667B-

0.910833333C+0.328333333D+5.2225AB+

0.155AC+4.5425AD+3.525BC-2.045BD-

1.7375CD-1.75125A2-2B2-2.22C2-1.49625D2 (19)

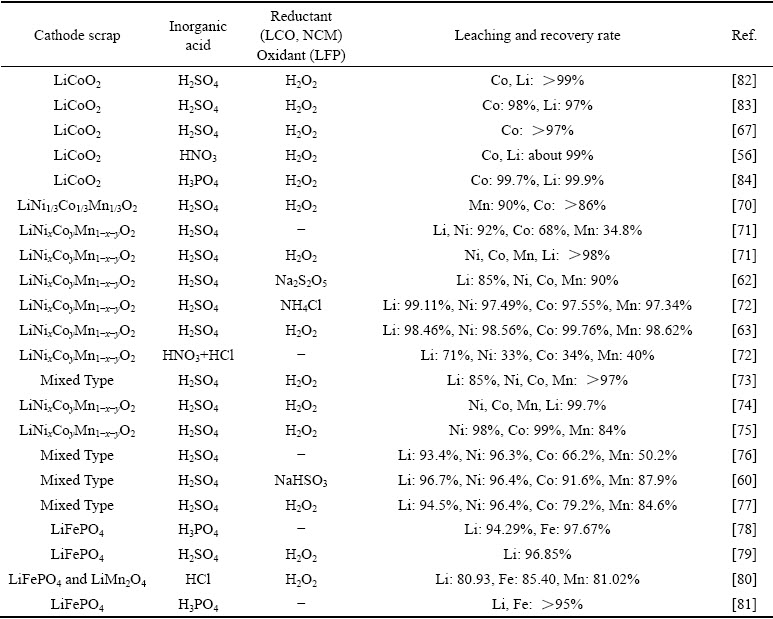

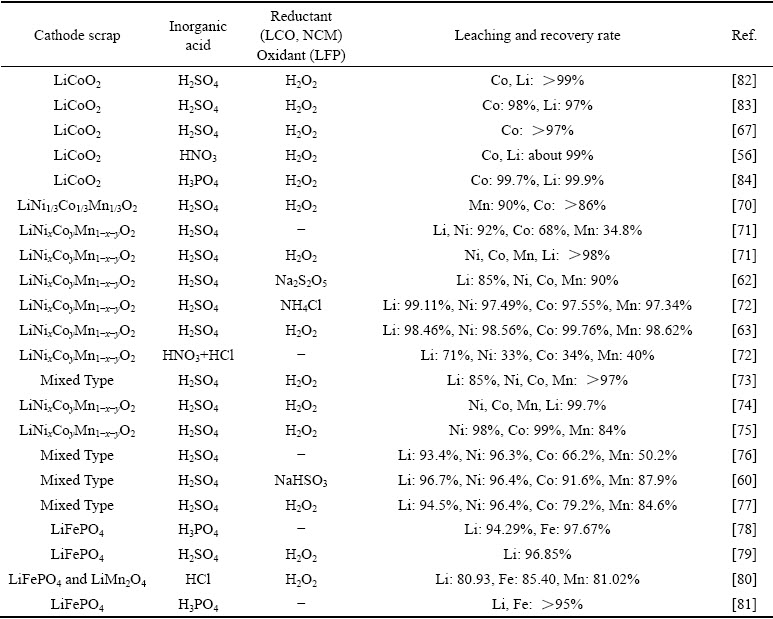

迄今为止,已有大量以无机酸为浸出剂的研究报道,系统研究了浸出剂浓度、还原剂用量、浸出温度、浸出时间和固液比等因素的影响[68]。表5总结了使用无机酸浸出LCO废料、三元NCM废料和磷酸铁锂LFP废料的浸出结果[56, 60 62-63, 69-84]。综上所述,无机酸浸出工艺具有较高的浸出效率和高纯度金属产品的回收率,常见的无机酸性浸出剂包括HNO3、H2SO4等。由于锂电池正极材料中的过渡金属材料都处于较高的价态,以酸性浸出剂直接浸出往往会导致浸出剂的分解,所以往往在酸浸的过程中加入H2O2、Na2S2O3、NaHSO3等还原剂,或直接使用具有还原性的浸出剂(如HCl)。无机酸浸出具有成本低廉、工艺简单等优势,但产生的废酸、废气等往往产生较严重的污染,需要额外投入成本处理。此外某些无机酸浸出剂如HCl、HNO3等本身易挥发或分解,同时产生Cl2、NOx等有害气体,增加了管理成本和环境成本[85];H2SO4作为浸出剂相对于其他无机酸具有稳定性好、酸性强、无有害副产物等优势,且浸出产物为Ni、Co、Mn等元素的硫酸盐溶液,能够作为进行三元正极材料合成的主流原料而加以利用,是较为理想的浸出剂。为了避免酸液的浪费、减少工业废水、废气的排放,在浸出过程中需要在线监测酸和还原剂的比例及其消耗,浸出过程中的最佳提取参数也需要进一步优化。

图12 显著因素交互影响曲面[67]

Fig. 12 Significant factors interact with surfaces[67]

2.2 有机酸浸出

无机酸虽然对有价金属具有较好的浸出性能,然而一些缺点限制了无机酸的实际应用。首先是浸出过程后续的污染问题,如强酸性浸出废液的处置、有害气体(如SO2、SO3、NOx)的排放以及其他有害的浸出残留物的净化[85],需要消耗大量的水或碱来中和酸性浸出液以提取其中的有价金属。其次,低pH值的渗滤液不能在后续工序中直接循环利用,否则会大量引入Al、Fe等难以去除的杂质。此外,吸收和净化副产气体还需要冷却器、冷凝室、活性炭过滤器和袋式过滤器等设备[86]。综上所述,采用无机酸体系浸出有价金属需要对有害气体、酸性浸出液和酸性废水进行进一步处理,这些处理过程会产生大量额外费用,使得回收成本增加。因此,由无机酸浸出引发了一系列的环境问题,促使有机酸作为更理想的、环境友好的浸出剂得到广泛应用。

表5 LCO、NCM和LFP正极废料在无机酸中的浸出结果汇总[56, 60, 62-63, 69-84]

Table 5 Summary of leaching results of LCO, NCM and LFP cathode scrap in inorganic acids[56, 60, 62-63, 69-84]

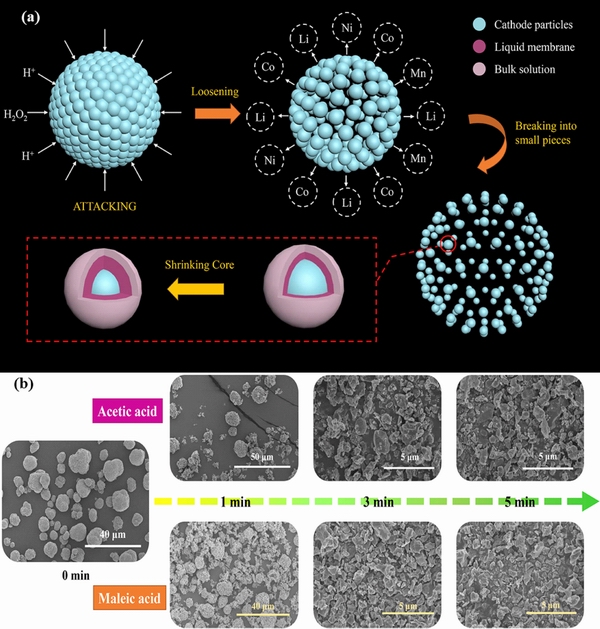

虽然有机酸的酸度比无机酸低,但某些有机酸在浸出过程中仍然表现出相当好的浸出率,这主要是因为有机酸酸根离子与有价金属阳离子之间形成了络合物。有机酸中的活性物质和阴离子[87],可稳定溶液中的金属离子。为了更好地理解有机酸的浸出机制,LI等[88]研究了由乙酸或马来酸与Ni、Co、Mn和Li形成的微尺度配位化合物的机理。对于乙酸而言,与金属离子形成了单齿配位和桥连配位,而在马来酸的情况下仅形成了桥连配位。他们还通过配位反应的指标△研究了可能生成的金属配合物,其中△可以由式(20)计算,它等于羧酸的不对称伸缩振动( )和对称伸缩振动(

)和对称伸缩振动( )之差。

)之差。

(20)

(20)

当△小于200 cm-1时,配位模式倾向于桥接坐标,当△超过200 cm-1时,配位模式倾向于单齿。马来酸的△值分别为181、116 cm-1和乙酸的135、221 cm-1,表明马来酸仅形成具有稳定络合性能的桥连配位化合物;而乙酸与金属离子形成两种类型的化合物:桥连配位和不太稳定的单齿配位。不稳定的络合物容易引起金属离子的团聚和偏析,从而在后续产品中产生杂质。这项关于金属化合物配位模式的研究对于研究人员选择合适的有机酸来浸出和回收金属离子具有指导意义。

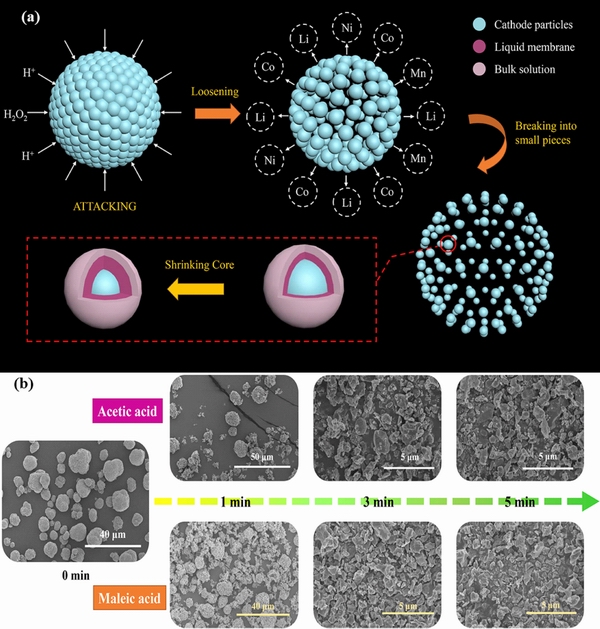

除了对浸出机制的分子尺度解释外,LI等[88]还指出浸出过程在宏观上的三个步骤:颗粒松散、破碎和内核收缩,如图13(a)和(b)所示。在浸出之前,正极废料是由球形粒子聚集而成的大颗粒。在浸出过程的最初几分钟,大颗粒逐渐松散和破碎。随后,在球形粒子的内核收缩并进一步破碎为不规则形状。

除了有利于浸出过程的酸性和络合特性外,有机酸还具有多种其他特性,包括沉淀和还原特性。有机酸作为沉淀剂和浸出剂,将浸出和金属离子分离过程简化为一个步骤。例如,SUN等[85]使用草酸作为浸出剂和沉淀剂,从钴酸锂正极废料中以CoC2O4的形式回收钴。然而,这种方法对于处理三元NCM或其他混合正极废料不太实用,因为在这些情况下,草酸会产生多种沉淀物,如NiC2O4、MnC2O4以及所需的产物CoC2O4[68]。为了避免这些杂质并降低获得单金属盐产品的分离复杂度,ZHANG等[89]报道了一种共沉淀法。使用草酸分离金属Ni、Co和Mn,如式(21)所示,在这种工艺下Ni、Co和Mn的浸出率可以超过98.5%,该方法得到的草酸盐沉淀物可进一步作为前驱体合成新的三元正极[90]。

4H2C2O4+2LiNi1/3Co1/3Mn1/3O2=4Li2C2O4+2(Ni1/3Co1/3Mn1/3)C2O4+4H2O+2CO2 (21)

此外,有机酸作为还原剂还具有稳定性高、环境友好等优点。例如,ZHUANG等[91]使用比H2O2更稳定的柠檬酸将金属从高价态还原为低价态。此外,其他更环保的有机还原剂,包括纤维素、蔗糖和葡萄糖,也已被证明适用于LiCoO2的回收[92]。

图13 浸出过程反应机理示意图和醋酸和马来酸浸出过程中残留粉末的SEM像[88]

Fig. 13 Diagrammatic sketch of reaction mechanism in leaching process(a) and SEM images of residual powders in acetic acid and maleic acid leaching process(b)[88]

例如,CHEN等[93]使用D-葡萄糖作为还原剂回收三元NCM电极废料。在还原浸出过程中,D-葡萄糖被氧化成水和二氧化碳,形成一系列环保的有机酸中间体,如酒石酸、甲酸和草酸。此外,PANT等[94]使用由柠檬酸、苹果酸、抗坏血酸和类黄酮组成的天然柑橘果汁作为浸出剂和还原剂。通过使用这种柑橘类果汁,在不添加其他化学试剂的情况下,成功地从正极废料中去除了黏合剂,各有价金属Ni、Co、Mn和Li的回收率分别为98%、94%、99%和100%。

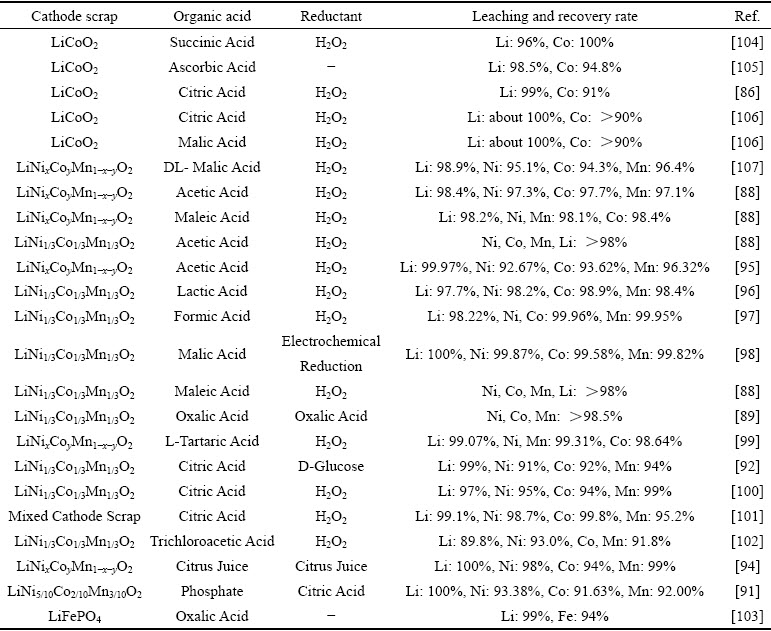

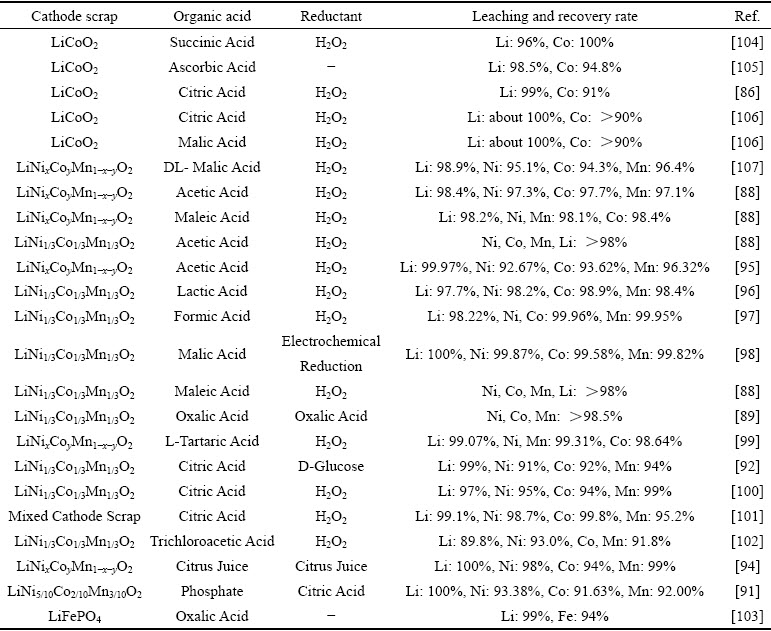

相较于无机酸浸出体系,有机酸本身具有易降解、环境负担小的特性。一般而言有机酸浸出剂酸性弱于无机酸。且部分有机酸本身具有还原性,在浸出的过程中可以充当还原剂;另外某些有机酸由于其具有特殊的空间结构与电子效应,可与浸出的金属离子发生络合作用,这一过程降低了体系中游离金属离子的浓度,促进浸出反应平衡向金属离子溶出的方向进行。综上所述,有机酸在实验室规模具有非常优秀的浸出性能,表6总结了使用有机酸浸出LCO废料、三元NCM废料和磷酸铁锂LFP废料的浸出参数和结果[86, 88-89, 91-92, 94-107]。然而,有机酸浸出距离工业化应用仍需要开展大量研究工作[108]。首先,有机酸通常比无机酸贵得多,这使回收成本急剧上升。其次,有机酸的浸出速度一般比无机酸慢,使得整个浸出流程过于冗长。再次,有机酸浸出的最佳S/L比无机酸浸出更低,这导致单位体积有机酸溶液的正极材料处理能力远低于无机酸溶液。而且,有机酸浸出速度慢,处理能力低,不适合对废锂离子电池进行大规模处理;大多数有机酸属于一次性产品,难以回收利用;废弃有机酸的降解周期较长,其中含有的S、P等元素会对环境造成污染;有机酸对有价金属的解析不够彻底,仍有少量有价金属残留,造成资源的损失;对有机酸的复杂浸出机理认识还不成熟,有待进一步探索[90]。

表6 LCO, NCM和LFP正极废料在有机酸中的浸出结果汇总[86, 88-89, 91-92, 94-107]

Table 6 Summary of leaching results of LCO, NCM and LFP cathode scrap in organic acids[86, 88-89, 91-92, 94-107]

3 结论与展望

现阶段回收工艺的研究方向与电极废料直接相关,LCO、LMO、LNO等一元锂电池正极废料的回收方法以火法为主,辅以湿法进行分离和提纯;NCM、NCA等三元锂电池和LFP电池正极废料则主要进行湿法相关工艺的研究。

火法冶金回收工艺作为废旧锂离子电池资源回收的重要技术手段,其在废锂离子电池正极废料中有价金属回收方面有广泛的应用。相较于湿法回收技术,火法技术能耗较高,但其操作流程短且设备占地面积小[109]。有价金属的火法冶金回收工艺主要包括还原熔炼、还原焙烧、微波辅助还原和硫化焙烧等方法,其中还原熔炼法的操作温度最高,以合金的形式回收Ni、Co、Mn等有价金属,且其工艺流程短、操作简便;还原焙烧法能充分利用废旧锂离子电池的正/负极材料,通过水浸实现Li的选择性回收;微波辅助碳热还原法则借助其选择性加热的特点,仅加热有价金属化合物并使其与周围的还原剂发生还原反应,再采取水浸、酸浸等方式进一步回收有价金属;硫化焙烧的反应温度相对较低,能够实现Ni、Co、Mn、Li等有价金属的高效利用。

湿法冶金回收工艺是目前应用最广泛的锂电池正极废料的回收方法,其最大特点是可以选择性浸出提取特定有价金属,实现了多种化学性质相似的有价金属的分离。该工艺具有回收效率高,能耗低等优势,主要包括无机酸浸出和有机酸浸出两种方法。无机酸浸出工艺常采用HNO3、H2SO4等作为浸出剂,具有较高的浸出效率和高纯度金属产品的回收率。由于锂电池正极材料中的过渡金属材料都处于较高的价态,以酸性浸出剂直接浸出往往会导致浸出剂的分解,往往在酸浸的过程中加入H2O2、Na2S2O3、NaHSO3等还原剂。相较于无机酸浸出体系,有机酸本身具有易降解、环境负担小的特性,且部分有机酸本身具有还原性,在浸出的过程中可以充当还原剂。有机酸对金属离子的浸出能力既与H+的酸性有关,也与其酸根离子的络合能力有关。某些有机酸可与浸出的金属离子发生络合作用,降低体系中游离金属离子的浓度,促进浸出反应平衡向金属离子溶出的方向进行。因此,与传统的无机酸相比,有机酸浸出剂具有环境友好、可生物降解、可循环利用等特点,具有广阔的应用前景。

展望未来,虽然实验室规模的废旧锂电池正极材料中有价金属的回收利用研究发展迅速,但目前工业规模的回收利用仍存在许多需要解决的问题,如成本、安全性、环境友好性、能耗、效率和产品价值等。考虑到这些挑战和上述回收工艺,我们认为应根据原料的特性和下游产品的需求选择合适的回收工艺。如果能将锂电池正极废料中的Ni、Co、Mn、Li等有价金属有选择的逐次分离,将有效缩短锂电池正极废料的整个处置流程,提升有价金属的纯度和回收率,并进一步降低能耗和成本。就目前而言,将火法与湿法冶金回收工艺相融合是未来废旧锂离子电池回收工艺的主要研究方向[109]。已经有研究者开始将火法与湿法冶金工艺相融合,利用火法冶金工艺适应性强的特点缩短、简并操作流程,选择合理的还原剂和还原温度;同时采用湿法冶金选择性好的优点实现有价金属的分离和纯化。应当在有效降低还原温度的同时避免引入杂质离子、结合绿色化学原理设计环境友好回收过程并避免二次污染的产生。

REFERENCES

[1] LUNDBLAD A, BERGMAN B. Synthesis of LiCoO2 starting from carbonate precursors Ⅰ. The reaction mechanisms[J]. Solid State Ionic, 1997, 96(3): 173-181.

[2] LI Li, CHEN Ren-jie, SUN Feng, et al. Preparation of LiCoO2 films from spent lithium-ion batteries by a combined recycling process[J]. Hydrometallurgy, 2011, 108(3): 220-225.

[3] ARMAND M, TARASCON J M. Building better batteries [J]. Nature, 2008, 451(7179): 652-657.

[4] FU Yuan-peng, HE Ya-qun, QU Li-li, et al. Enhancement in leaching process of lithium and cobalt from spent lithium-ion batteries using benzenesulfonic acid system[J]. Waste Management, 2019, 88: 191-199.

[5] CHIANG Y M. Building a better battery[J]. Science, 2010, 330: 1485-1486.

[6] DUNN B, KAMATH H, TARASCON J M. Electrical energy storage for the grid: a battery of choices[J]. Science, 2011, 334(6058): 928-935.

[7] ZHANG Xi-hua, XIE Yong-bing, LIN Xiao, et al. An overview on the processes and technologies for recycling cathodic active materials from spent lithium-ion batteries[J]. Journal of Material Cycles and Waste Management, 2013, 15: 420-430.

[8] ORDONEZ J, GAGO E J, GIRARD A. Processes and technologies for the recycling and recovery of spent lithium- ion batteries[J]. Renewable and Sustainable Energy Reviews, 2016, 60: 195-205.

[9] 刘贵清, 王 芳. 锂离子动力电池湿法回收工艺研究现状[J]. 中国资源综合利用, 2018, 36(5): 88-92.

LIU Gui-qing, WANG Fang. Status of power lithium ion battery recycle technology[J]. China Resources Comprehensive Utilization, 2018, 36(5): 88-92.

[10] 王 辉, 丰成友, 张明玉. 全球钴矿资源特征及勘察研究进展[J]. 矿床地质, 2019, 38(4): 739-750.

WANG Hui, FENG Cheng-you, ZHANG Ming-yu. Characteristics and exploration and research progress of global cobalt deposits[J]. Mineral Deposits, 2019, 38(4): 739-750.

[11] 路长远, 鲁雄刚, 邹星礼, 等. 中国镍矿资源现状及技术进展[J]. 自然杂质, 2015, 37(4): 269-277.

LU Chang-yuan, LU Xiong-gang, ZOU Xing-li, et al. Current situation and utilization technology of nickel ore in China[J]. Chinese Journal of Nature, 2015, 37(4): 269-277.

[12] 余文刚, 毛治超, 孙春叶. 我国锰矿资源及评价方法综述[J]. 金属世界, 2013(2): 22-24.

YU Wen-gang, MAO Zhi-chao, SUN Chun-ye. The review about manganese ore resources in China and its evaluation methods[J]. Metal World, 2013(2): 22-24.

[13] 杨卉芃, 柳 林, 丁国锋. 全球锂矿资源现状及发展趋势[J]. 矿产保护及利用, 2019, 39(5): 26-40.

YANG Hui-peng, LIU Lin, DING Guo-feng. Present situation and development trend of lithium resources in the world[J]. Foreign Rolling Stock, 2019, 39(5): 26-40.

[14] DEWULF J, VORST V, DENTURCK K, et al. Recycling rechargeable lithium-ion batteries: Critical analysis of natural resource savings[J]. Resources, Conservation & Recycling, 2010, 54(4): 229-234.

[15] WANG Y, APELIAN D, MISHRA B, et al. Lithium-ion battery recycling—A CR3 communication[J]. Journal of Materials, 2011, 63(9): 10.

[16] SEVERIO, MARI L, ANNUKKAS A, et al. Challenging the concept of electrochemical discharge using salt solutions for lithium-ion batteries recycling[J]. Waste Management, 2018, 76: 242-249.

[17] GAO Ying, LI Yang, LI Jing, et al. Direct recovery of LiCoO2 from the recycled lithium-ion batteries via structure restoration[J]. Journal of Alloys and Compounds, 2020, 845: 156234.

[18] Lü Wei-guang, WANG Zhong-hang, CAO Hong-bin, et al. A critical review and analysis on the recycling of spent lithium-ion batteries[J]. ACS Sustainable Chemistry & Engineering. 2018, 6(2): 1504-1521.

[19] ZENG Xian-lai, LI Jin-hui. Spent rechargeable lithium batteries in e-waste: Composition and its implications[J]. Frontiers of Environmental Science & Engineering, 2014, 8(5): 792-796.

[20] 田庆华, 邹艾玲, 童 汇, 等. 废旧三元锂离子电池正极材料回收技术研究进展[J]. 材料导报, 2021, 35(1): 1011-1022.

TIAN Qing-hua, ZOU Ai-ling, TONG Hui, et al. Research progress on recycling technology of cathode materials for spent ternary lithium-ion batteries[J]. Materials Reports, 2021, 35(1): 1011-1022.

[21] 王 芳, 张邦胜, 刘贵清, 等. 废旧动力电池资源再生利用技术进展[J]. 中国资源综合利用, 2018, 36(10): 106-110.

WANG Fang, ZHANG Bang-sheng, LIU Gui-qing, et al. Progress in recycling technology of waste power battery resources[J]. China Resources Comprehensive Utilization, 2018, 36(10): 106-110.

[22] 郭学益, 田庆华, 刘 咏, 等. 有色金属资源循环研究应用进展[J]. 中国有色金属学报, 2019, 29(9): 1859-1901.

GUO Xue-yi, TIAN Qing-hua, LIU Yong, et al. Progress in research and application of non-ferrous metal resources recycling[J]. The Chinese Journal of Nonferrous Metals, 2019, 29(9): 1859-1901.

[23] XIAO Song-wen, REN Guo-xing, XIE Mei-qiu, et al. Recovery of valuable metals from spent lithium-ion batteries by smelting reduction process based on MnO-SiO2-Al2O3 slag system[J]. Journal of Sustainable Metallurgy, 2017, 3(4): 703-710.

[24] 任国兴, 潘 炳, 谢美求, 等. 含锰废旧聚合物锂离子电池还原熔炼回收有价金属试验研究[J]. 矿冶工程, 2015, 35(3): 75-78.

REN Guo-xing, PAN Bing, XIE Mei-qiu, et al. Recovery of valuable metals from spent Mn-containing lithium-ion polymer batteries by reduction smelting process[J]. Mining and Metallurgical Engineering, 2015, 35(3): 75-78.

[25] LI Jun, LAI Yi-ming, ZHU Xian-qing, et al. Pyrolysis kinetics and reaction mechanism of the electrode materials during the spent LiCoO2 batteries recovery process[J]. Journal of Hazardous Materials, 2020, 398: 122955.

[26] TANG Yi-qi, XIE Hong-wei, ZHANG Bei-lei, et al. Recovery and regeneration of LiCoO2-based spent lithium-ion batteries by a carbothermic reduction vacuum pyrolysisapproach: Controlling the recovery of CoO or Co[J]. Waste Management, 2019, 97: 140-148.

[27] LIU Peng-cheng, XIAO Li, TANG Yi-wei, et al. Study on the reduction roasting of spent LiNixCoyMnzO2 lithium-ion battery cathode materials[J]. Journal of Thermal Analysis and Calorimetry, 2018,136(3): 1323-1332.

[28] YANG Yue, SUN Wei, BU Yong-jie, et al. Recovering valuable metals from spent lithium ion battery via a combination of reduction thermal treatment and facile acid leaching[J]. ACS Sustainable Chemistry & Engineering, 2018, 6(8): 10445-10453.

[29] WANG Wen-qiang, ZHANG Ying-chao, LIU Xue-gang, et al. A simplified process for recovery of Li and Co from spent LiCoO2 cathode using Al foil as the in situ reductant[J]. ACS Sustainable Chemistry & Engineering, 2019, 7(14): 12222-12230.

[30] ZHANG Ying-chao, WANG Wen-qiang, FANG Qi, et al. Improved recovery of valuable metals from spent lithium-ion batteries by efficient reduction roasting and facile acid leaching[J]. Waste Management, 2020, 102: 847-855.

[31] ZHANG Jia-liang, HU Jun-tao, ZHANG Wen-juan, et al. Efficient and economical recovery of lithium, cobalt, nickel, manganese from cathode scrap of spent lithium-ion batteries[J]. Journal of Cleaner Production, 2018, 204: 437-446.

[32] WANG Wen-qiang, ZHANG Ying-chao, ZHANG Lei, et al. Cleaner recycling of cathode material by in-situ thermite reduction[J]. Journal of Cleaner Production, 2020, 249: 119340.

[33] 吕晓东. 真空碳热还原钛精矿的动力学研究[D]. 贵州: 贵州大学, 2019.

Lü Xiao-dong. Research on kinetics of vacuum carbothermal reduction of ilmenite concentrate[D]. Guizhou: Guizhou University, 2019.

[34] HUANG Zhe, ZHU Jie, QIU Rui-jun, et al. A cleaner and energy-saving technology of vacuum step-by-step reduction for recovering cobalt and nickel from spent lithium-ion batteries[J]. Journal of Cleaner Production, 2019, 229: 1148-1157.

[35] 王 海, 张 杰, 吴继崇, 等. 废三元锂电材料还原焙烧提锂试验研究[J]. 广东化工, 2021, 48(13): 16-17.

WANG Hai, ZHANG Jie, WU Ji-chong, et al. Experimental study on recovery of lithium from waste ternary lithium battery materials with reduction roasting method[J]. Guangdong Chemical Industry, 2021, 48(13): 16-17.

[36] 梁基谢夫. 金属二元系相图手册[M]. 北京: 化学工业出版社, 2009.

LIANG Kishev. Manual of phase diagram of metal binary system[M]. Beijing: Chemical Industry Press, 2009.

[37] LI Jia, WANG Guang-xu, XU Zhen-ming. Environmentally- friendly oxygen-free roasting/wet magnetic separation technology for in situ recycling cobalt, lithium carbonate and graphite from spent LiCoO2/graphite lithium batteries[J]. Journal of Hazardous Materials, 2016, 302: 97-104.

[38] XIAO Jie-feng, LI Jia, XU Zhen-ming. Recycling metals from lithium ion battery by mechanical separation and vacuum metallurgy[J]. Journal of Hazardous Materials, 2017, 338: 124-131.

[39] KONDAS J, JANDOVA J, NEMECKOVA M. Processing of spent Li/MnO2 batteries to obtain Li2CO3[J]. Hydrometallurgy, 2006, 84(3): 247-249.

[40] XIAO Jie-feng, LI Jia, XU Zhen-ming. Novel approach for in situ recovery of lithium carbonate from spent lithium ion batteries using vacuum metallurgy[J]. Environmental Science & Technology, 2017, 51(20): 11960-11966.

[41] HU Jun-tao, ZHANG Jia-liang, LI Hong-xu, et al. A promising approach for the recovery of high value-added metals from spent lithium-ion batteries[J]. Journal of Power Sources, 2017, 351: 192-199.

[42] ZHAO Yun-ze, LIU Bing-guo, ZHANG Li-bo, et al. Microwave-absorbing properties of cathode material during reduction roasting for spent lithium-ion battery recycling[J]. Journal of Hazardous Materials, 2020, 384: 121487.

[43] FU Yuan-peng, HE Ya-qun, LI Jin-long, et al. Improved hydrometallurgical extraction of valuable metals from spent lithium-ion batteries via a closed-loop process[J]. Journal of Alloys and Compounds, 2020, 847: 156489.

[44] 李之钦, 李商略, 庄绪宁, 等. 微波焙烧对废锂离子电池正极材料中有价金属回收的影响研究[J/OL]. 中国环境科学: 1-9. [2021-07-10]. https://doi.org/10.19674/j.cnki.issn 1000-6923.20210526.010.

LI Zhi-qin, LI Shang-lue, ZHUANG Xu-ning, et al. Effect on microwave pre-treatment on the recovery rate of valuable metals from cathode material of spent lithium-ion batteries[J/OL]. China Environmental Science: 1-9. [2021-07-10]. https://doi.org/10.19674/j.cnki.issn1000-6923. 20210526.010.

[45] 王 彪. 微波加热过程中热点效应的试验与模拟研究[D]. 济南: 山东大学, 2017.

WANG Biao. Experimental and simulation study on hot-spot effects in microvave heating[D]. Jinan: Shandong University, 2017.

[46] DEMIRSKYI D, AGRAWAL D, RAGULYA A. Neck formation between copper spherical particles under single-mode and multimode microwave sintering[J]. Materials Science and Engineering A, 2010, 527: 2142-2145.

[47] 刘鹏程. 废旧三元电池材料的回收过程动力学与再生LiNi0.5Co0.2Mn0.3O2工艺研究[D]. 株洲: 湖南工业大学, 2019.

LIU Peng-cheng. Study on kinetics in the recovering process of spent LiNi0.5Co0.2Mn0.3O2[D]. Zhuzhou: Hunan University of Technology, 2019.

[48] 王大辉, 李辉辉, 姜丽丽, 等. 酸化焙烧法回收锂电池正极材料过程中元素的迁移规律及赋存状态研究[J]. 新技术新工艺, 2014, 12: 94-97.

WANG Da-hui, LI Hui-hui, JIANG Li-li, et al. Research on sates of elements removing rule and keeping status during acidifying roasting collecting lithium battery cathode material[J]. New Technology New Process, 2014, 12: 94-97.

[49] 孙建勇. 采用硫酸化焙烧-水浸出工艺从LiNi1/3Co1/3Mn1/3O2中回收金属的研究[D]. 兰州: 兰州理工大学, 2018.

SUN Jian-yong. Study on recover metals from LiNi1/3Co1/3Mn1/3O2 by sulfate roasting and water leaching[D]. Lanzhou: Lanzhou University of Technology, 2018.

[50] 于 曼. 循环浸出法高值回收废旧镍钴锰三元材料及其相关精细化学品[D]. 北京: 北京化工大学, 2018.

YU Man. High recovery of waste nickel cobalt and manganese ternary materials and related fine chemicals by recycling leaching method[D]. Beijing: Beijing University of Chemical Technology, 2018.

[51] LIN Jiao, LIU Chun-wei, CAO Hong-bin, et al. Environmentally benign process for selective recovery of valuable metals from spent lithium-ion batteries by using conventional sulfation roasting[J]. Green Chemistry, 2019, 21(21): 5904-5913.

[52] 穆德颖, 刘 铸, 金 珊, 等. 废旧锂离子电池正极材料及电解液的全过程回收及再利用[J]. 化学进展, 2020, 32(7): 950-965.

MU De-ying, LIU Zhu, JIN Shan, et al. The recovery and recycling of cathode materials and electrolyte from spent lithium ion batteries in full process[J]. Progress in Chemistry, 2020, 32(7): 950-965.

[53] WANG Rong-chi, LIN Yu-chuan, WU She-huang. A novel recovery process of metal values from the cathode active materials of the lithium-ion secondary batteries[J]. Hydrometallurgy, 2009, 99(3): 194-201.

[54] JOULIE M, LAUCOURNET R, BILLY E. Hydrometallurgical process for the recovery of high value metals from spent lithium nickel cobalt aluminum oxide based lithium-ion batteries[J]. Journal of Power Sources, 2014, 247: 551-555.

[55] KANG J, SOHN J, CHANG H, et al. Preparation of cobalt oxide from concentrated cathode material of spent lithium ion batteries by hydrometallurgical method[J]. Advanced Powder Technology, 2009, 21(2): 175-179.

[56] LEE C K, RHEE K. Reductive leaching of cathodic active materials from lithium ion battery wastes[J]. Hydrometallurgy, 2003, 68: 5-10.

[57] CHEN Xiang-ping, MA Hong-rui, LUO Chuan-bao, et al. Recovery of valuable metals from waste cathode materials of spent lithium-ion batteries using mild phosphoric acid[J]. Journal of Hazardous Materials, 2017, 326: 77-86.

[58] EWA R, JOANNA K K. Preliminary investigations on hydrometallurgical treatment of spent Li-ion batteries[J]. Metallurgical Research and Technology, 2019, 116(6): 603.

[59] YAO Lu, YAO Hai-sen, XI Guo-xi, et al. Recycling and synthesis of LiNi1/3Co1/3Mn1/3O2 from waste lithium ion batteries using D, L-malic acid[J]. RSC Advances, 2016, 6(22): 17947-17954.

[60] MESHRAM P, PANDEY B D, MANKHAND T R. Hydrometallurgical processing of spent lithium ion batteries (LIBs) in the presence of a reducing agent with emphasis on kinetics of leaching[J]. Chemical Engineering Journal, 2015, 281: 418-427.

[61] 李卓阳, 王碧侠, 张晨露, 等. 废旧NCM523型锂离子电池正极材料中镍和钴的回收[J/OL]. 重庆大学学报: 1-15. [2021-06-20]. http://kns.cnki.net/kcms/detail/50.1044.N.20210517.1406.006.html.

LI Zhuo-yang, WANG Bi-xia, ZHANG Chen-lu, et al. Recovery of nickel and cobalt in the cathode material of waste NCM523 lithium-ion battery[J/OL]. Journal of Chongqing University, 2021, 106: 1-15.

[62] VIECELI N, NOGUEIRA C A, GUIMARAES C, et al. Hydrometallurgical recycling of lithium-ion batteries by reductive leaching with sodium metabisulphite[J]. Waste Management, 2018, 71: 350-361.

[63] CHEN Wei-sheng, HO Hsing-jung. Recovery of valuable metals from lithium-ion batteries NMC cathode waste materials by hydrometallurgical methods[J]. Metals, 2018, 8(5): 321.

[64] 黄孝振, 徐 政, 纪仲光, 等. 废旧锂离子电池正极材料LiNi0.5Co0.2Mn0.3O2中有价金属的浸出及其动力学研究[J]. 稀有金属, 2020, 44(8): 860-869.

HUANG Xiao-zhen, XU Zheng, JI Zhong-guang, et al. Study on the leaching and kinetics of valuable matals in LiNi0.5Co0.2Mn0.3O2 as cathode material for spent lithium-ion batteries[J]. Rare Metals, 2020, 44(8): 860-869.

[65] SENCANSKI J, BAJUK-BUGDONOVIC D, MAJSTOROVIC D, et al. The synthesis of Li(Co-Mn-Ni)O2 cathode material from spent-Li ion batteries and the proof of its functionality in aqueous lithium and sodium electrolytic solutions[J]. Journal of Power Sources, 2017, 342: 690-703.

[66] 鲍维东, 骆艳华, 裴晓东. 废旧磷酸铁锂锂离子电池正极的回收[J]. 电池, 2020, 50(2): 200-203.

BAO Wei-dong, LUO Yan-hua, PEI Xiao-dong. Recycle of cathode in spent lithium iron phosphate Li-ion battery[J]. Battery Bimonthly, 2020, 50(2): 200-203.

[67] 李继睿, 禹练英, 赵 敏. 微波辅助酸浸法回收废旧锂离子电池中的钴[J]. 化工设计通讯, 2016, 42(9): 69-71.

LI Ji-rui, YU Lian-ying, ZHAO Ming. Recycling cobalt from spent lithium ion batteries by microwave-assisted acid leaching technology[J]. Chemical Engineering Design Communications, 2016, 42(9): 69-71.

[68] YAO Yong-lin, ZHU Mei-ying, ZHAO Zhuo, et al. Hydrometallurgical processes for recycling spent lithium-ion batteries: A critical review[J]. ACS Sustainable Chemistry & Engineering, 2018, 6(11): 13611-13627.

[69] WANG Yu-qing, AN Ning, WEN Lei, et al. Recent progress on the recycling technology of Li-ion batteries[J]. Journal of Energy Chemistry, 2021, 4: 391-419.

[70] WANG Wen-yu, YEN Clive H, LIN Jia-liang, et al. Recovery of high-purity metallic cobalt from lithium nickel manganese cobalt oxide (NMC)-type Li-ion battery[J]. Journal of Material Cycles and Waste Management, 2019, 21(2): 300-307.

[71] RABIA S, SADIA I, NAWAZ B H, et al. Resource recovery of critically-rare metals by hydrometallurgical recycling of spent lithium ion batteries[J]. Separation and Purification Technology, 2019, 209: 725-733.

[72] PAGNANELLI F, MOSCARDINI E, ALTIMARI P, et al. Leaching of electrodic powders from lithium ion batteries: Optimization of operating conditions and effect of physical pretreatment for waste fraction retrieval[J]. Waste Management, 2017, 60(2): 706-715.

[73] NAYL A A, ELKHASHAB R A, BADAWY S M, et al. Acid leaching of mixed spent Li-ion batteries[J]. Arabian Journal of Chemistry, 2017, 10: 3632-3639.

[74] HE Li-po, SUN Shu-ying, SONG Xing-fu, et al. Leaching process for recovering valuable metals from the LiNi1/3Co1/3Mn1/3O2 cathode of lithium-ion batteries[J]. Waste Management, 2017, 64: 171-181.

[75] YANG Yue, HUANG Guo-yong, XU Sheng-ming, et al. Thermal treatment process for the recovery of valuable metals from spent lithium-ion batteries[J]. Hydrometallurgy, 2016, 165: 390-396.

[76] MESHRAM P, PANDEY B D, MANKHAND T R. Recovery of valuable metals from cathodic active material of spent lithium-ion batteries: Leaching and kinetic aspects[J]. Waste Management, 2015, 45: 306-313.

[77] MESHRAM P, ABHILASH, PANDEY B D, et al. Comparison of different reductants in leaching of spent lithium ion batteries[J]. The Journal of the Minerals, Metals & Materials Society, 2016, 68(10): 2613-2623.

[78] YANG Yiong-xia, ZHENG Xiao-hong, ZHAO Chun-long, et al. A closed-loop process for selective metal recovery from spent lithium iron phosphate batteries through mechanochemical activation[J]. ACS Sustainable Chemistry & Engineering, 2017, 5: 9972-9980.

[79] LI Huan, XING Sheng-zhou, LIU Yu, et al. Recovery of lithium, iron, and phosphorus from spent LiFePO4 batteries using stoichiometric sulfuric scid leaching system[J]. ACS Sustainable Chemistry & Engineering, 2017, 5(9): 8017-8024.

[80] HUANG Yan-fang, HAN Gui-hong, LIU Jiong-tian, et al. A stepwise recovery of metals from hybrid cathodes of spent Li-ion batteries with leaching-flotation-precipitation process[J]. Journal of Power Sources, 2016, 325: 555-564.

[81] BIAN Dou-cheng, SUN Yong-hui, LI Sheng, et al. A novel process to recycle spent LiFePO4 for synthesizing LiFePO4/C hierarchical microflowers[J]. Electrochimica Acta, 2016, 190: 134-140.

[82] SUN Liang, QIU Ke-qiang. Vacuum pyrolysis and hydrometallurgical process for the recovery of valuable metals from spent lithium-ion batteries[J]. Journal of Hazardous Materials, 2011, 194: 378-384.

[83] KANG J, SENANAYAKE G, SOHN J, et al. Recovery of cobalt sulfate from spent lithium ion batteries by reductive leaching and solvent extraction with Cyanex 272[J]. Hydrometallurgy, 2009, 100(3): 168-171.

[84] LI Jin-hui, SHI Pi-xing, WANG Ze-feng, et al. A combined recovery process of metals in spent lithium-ion batteries[J]. Chemosphere, 2009, 77(8): 1132-1136.

[85] SUN Liang, QIU Ke-qiang. Organic oxalate as leachant and precipitant for the recovery of valuable metals from spent lithium-ion batteries[J]. Waste Management, 2012, 32(8): 1575-1582.

[86] LI Li, GE Jing, WU Feng, CHEN Ren-jie, et al. Recovery of cobalt and lithium from spent lithium ion batteries using organic citric acid as leachant[J]. Journal of Hazardous Materials, 2010, 176(1): 288-293.

[87] GOLMOHAMMADZADEH R, FARAJIF, RASHCHI F. Recovery of lithium and cobalt from spent lithium ion batteries (LIBs) using organic acids as leaching reagents: A review[J]. Resources, Conservation and Recycling, 2018, 136: 418-435.

[88] LI Li, BIAN Yi-fan, ZHANG Xiao-xiao, et al. Economical recycling process for spent lithium-ion batteries and macro- and micro-scale mechanistic study[J]. Journal of Power Sources, 2018, 377: 70-79.

[89] ZHANG Xiao-xiao, BIAN Yi-fan, XU Si-wen-yu, et al. Innovative application of acid leaching to regenerate Li(Ni1/3Co1/3Mn1/3)O2 cathodes from spent lithium-ion batteries[J]. ACS Sustainable Chemistry & Engineering, 2018, 6: 5959-5968.

[90] 张笑笑. 废旧锂离子电池的回收处理与资源化利用[D]. 北京: 北京理工大学, 2016.

ZHANG Xiao-xiao. Recycling and resource utilization of spent lithium-ion batteries[D]. Beijing: Beijing University of Technology, 2016.

[91] ZHUANG Lu-qi, SUN Cong-hao, ZHOU Tao, et al. Recovery of valuable metals from LiNi0.5Co0.2Mn0.3O2 cathode materials of spent Li-ion batteries using mild mixed acid as leachant[J]. Waste Management, 2019, 85: 175-185.

[92] HE Li-po, SUN Shu-ying, YU Jian-guo. Performance of LiNi1/3Co1/3Mn1/3O2 prepared from spent lithium-ion batteries by a carbonate co-precipitation method[J]. Ceramics International, 2018, 44: 351-357.

[93] CHEN Xiang-ping, FAN Bai-lin, XU Li-ping, et al. An atom-economic process for the recovery of high value-added metals from spent lithium-ion batteries[J]. Journal of Cleaner Production, 2016, 112: 3562-3570.

[94] PANT D, DOLKER T. Green and facile method for the recovery of spent lithium nickel manganese cobalt oxide (NMC) based Lithium-ion batteries[J]. Waste Management, 2017, 60: 689-695.

[95] GAO Wen-fang, SONG Jia-li, CAO Hong-bin, et al. Selective recovery of valuable metals from spent lithium-ion batteries—Process development and kinetics evaluation[J]. Journal of Cleaner Production, 2018, 178: 833-845.

[96] LI Li, FAN Er-sha, GUAN Yi-biao, et al. Sustainable recovery of cathode materials from spent lithium-ion batteries using lactic acid leaching system[J]. ACS Sustainable Chemistry & Engineering,2017, 5(6): 5224-5233.

[97] GAO Wen-fang, ZHANG Xi-hua, ZHENG Xiao-hong, et al. Lithium carbonate recovery from cathode scrap of spent lithium-ion battery: A closed-loop process[J]. Environmental Science & Technology, 2017, 51(3): 1662-1669.

[98] MENG Qi, ZHANG Ying-jie, DONG Peng, et al. A novel process for leaching of metals from LiNi1/3Co1/3Mn1/3O2 material of spent lithiumion batteries: Process optimization and kinetics aspects[J]. Journal of Industrial & Engineering Chemistry, 2018, 61: 133-141.

[99] HE Li-po, SUN Shu-ying, MU Yan-yu, et al. Recovery of lithium, nickel, cobalt, and manganese from spent lithium-ion batteries using L-tartaric acid as a leachant[J]. ACS Sustainable Chemistry & Engineering, 2017, 5: 714-721.

[100] REN Jing, ZHANG Ye, BAI Wen-yu, et al. Elastic and wearable wire-shaped lithium-ion battery with high electrochemical performance[J]. Angewandte Chemie International Edition, 2014, 53(30): 7864-7869.

[101] LI Li, BIAN Yi-fan, ZHANG Xiao-xiao, et al. Process for recycling mixed-cathode materials from spent lithium-ion batteries and kinetics of leaching[J]. Waste Management, 2018, 71: 362-371.

[102] ZHANG Xi-hua, CAO Hong-bin, XIE Yong-bing, et al. A closed-loop process for recycling LiNi1/3Co1/3Mn1/3O2 from the cathode scraps of lithium-ion batteries: Process optimization and kinetics analysis[J]. Separation & Purification Technology, 2015, 150: 186-195.

[103] FAN Er-sha, LI Li, ZHANG Xiao-xiao, et al. Selective recovery of Li and Fe from spent lithium-ion batteries by an environmentally friendly mechanochemical approach[J]. ACS Sustainable Chemistry & Engineering, 2018, 6: 11029-11035.

[104] LI Li, QU Wen-jie, ZHANG Xiao-xiao, et al. Succinic acid-based leaching system: A sustainable process for recovery of valuable metals from spent Li-ion batteries[J]. Journal of Power Sources, 2015, 282: 544-551.

[105] LI Li, LU Jun, REN Yang, et al. Ascorbic-acid-assisted recovery of cobalt and lithium from spent Li-ion batteries[J]. Journal of Power Sources, 2012, 218: 21-27.

[106] LI Li, DUNN J B, ZHANG Xiao-xiao, et al. Recovery of metals from spent lithium-ion batteries with organic acids as leachingreagents and environmental assessment[J]. Journal of Power Sources, 2013, 233: 180-189.

[107] SUN Cong-hao, XU Li-ping, CHEN Xiang-ping, et al. Sustainable recovery of valuable metals from spent lithium-ion batteries using DL-malic acid: Leaching and kinetics aspect[J]. Waste Management & Research, 2018, 36: 113-120.

[108] GAO Wen-fang, LIU Chen-ming, CAO Hong-bin, et al. Comprehensive evaluation on effective leaching of critical metals from spent lithium-ion batteries[J]. Waste Management, 2018, 75(5): 477-485.

[109] 李之钦, 庄绪宁, 宋小龙, 等. 废锂离子电池正极材料的火法资源化技术研究进展[J]. 环境工程, 2021, 39(4): 115-122, 146.

LI Zhi-qin, ZHUANG Xu-ning, SONG Xiao-long, et al. Research progress on recovery of cathode material from spent lithium-ion batteries by pyrometallurgy[J]. Environmental Engineering, 2021, 39(4): 115-122, 146.

Research progress in the recovery of valuable metals in cathode materials for lithium-ion batteries

HU Guo-chen1, 2, HU Nian-xiang1, WU Ji-jun1, 2, MA Wen-hui1, 2

(1. Faculty of Metallurgical and Energy Engineering, Kunming University of Science and Technology, Kunming 650093, China;

2. National Engineering Laboratory of Vacuum Metallurgy, Kunming University of Science and Technology, Kunming 650093, China)

Abstract: With the development and popularization of new energy sources, lithium-ion batteries have been widely used in various fields of life. Spent lithium-ion batteries contain a large amount of metal resources such as Ni, Co, Mn, Li, etc, which have good prospects for recycling and are gradually receiving attention. At the same time, the recycling of a large number of spent lithium-ion batteries poses new challenges to environmental protection and sustainable use of resources, and at the same time puts tremendous pressure on the development of appropriate recycling technologies. The pyrometallurgical recovery process has been widely studied due to its advantages such as short process and high efficiency; the hydrometallurgical recovery process has gradually become a research hotspot due to its good selectivity to valuable metals and mild reaction conditions. In this review, we first comprehensively summarize the advanced technology of pyrometallurgical recovery of cathode materials for spent lithium-ion batteries, then summarize the leaching of inorganic acid and organic acid in the hydrometallurgical recovery process, and look forward to the research direction of resource treatment technology of spent lithium-ion battery cathode materials in the future.

Key words: spent lithium-ion battery; cathode material; resource utilization; valuable metal recovery

Foundation item: Project(22078140) supported by the National Natural Science Foundation of China; Project (202005AC160041) supported by the Yunnan Talent Training Program; Projects(2019ZE00701, 202002AB080020102) supported by the Yunnan Major Scientific Research Projects

Received date: 2021-07-15; Accepted date: 2021-08-31

Corresponding author: WU Ji-jun; Tel: +86-13888411653; E-mail: dragon_wu213@126.com

(编辑 何学锋)

基金项目:国家自然科学基金资助项目(22078140);云南省人才培养计划资助项目(202005AC160041);云南省重大科研项目(2019ZE00701,202002AB080020102)

收稿日期:2021-07-15;修订日期:2021-08-31

通信作者:伍继君,教授,博士;电话:13888411653;E-mail:dragon_wu213@126.com

摘 要:随着新能源的发展和普及,锂离子电池已广泛应用于生活中各个领域。废旧锂电池中含有大量Ni、Co、Mn、Li等金属资源,具有很好的回收前景,逐渐受到人们的重视。同时,大量废旧锂电池的回收问题对环境保护和资源可持续利用方面提出了新的挑战,同时也对开发合适的回收技术构成了巨大压力。火法冶金回收工艺因其流程短、效率高等优势被广泛研究;湿法冶金回收工艺则因其对有价金属的选择性好、反应条件温和等优势逐渐成为研究热点。在这篇综述中,先全面总结了废旧锂离子电池正极材料的火法冶金回收的先进技术,再针对湿法冶金回收工艺中的无机酸和有机酸浸出进行了总结,并展望了未来废锂离子电池正极材料资源化处理技术的研究方向。

的形式进行再循环,不排放SOx尾气,从而大大提高了硫的原子效率。但该方法的陈化过程需将含H2SO4的反应原料加热至120 ℃保温720 min,对反应容器的要求较高。且后续需要在800 ℃下进行硫化焙烧,能耗较高,同时粉末在高温反应过程中易烧结,所以需要对焙烧固相产物进行一定预处理后才能进行金属浸出反应,延长了反应流程。尽管如此,该方法提供了硫化焙烧的新思路,具有一定的借鉴意义。

的形式进行再循环,不排放SOx尾气,从而大大提高了硫的原子效率。但该方法的陈化过程需将含H2SO4的反应原料加热至120 ℃保温720 min,对反应容器的要求较高。且后续需要在800 ℃下进行硫化焙烧,能耗较高,同时粉末在高温反应过程中易烧结,所以需要对焙烧固相产物进行一定预处理后才能进行金属浸出反应,延长了反应流程。尽管如此,该方法提供了硫化焙烧的新思路,具有一定的借鉴意义。

(18)

(18)

)和对称伸缩振动(

)和对称伸缩振动( )之差。

)之差。 (20)

(20)