王 哲1,付彬国1, 2,王玉凤2,董天顺1,李国禄1,刘金海1

(1. 河北工业大学 材料科学与工程学院,天津 300401;

2. 天津航天机电设备研究所,天津 300301)

金属增材制造技术具有成型复杂结构构件、材料利用率高、制造周期短和力学性能好等优点,在生物医用、航空航天、军事等领域得到了广泛应用。然而镁合金由于具有化学性质活泼、熔沸点低和蒸气压较高等特点,使得对镁合金增材制造技术的研究远远落后于其他合金。本文综述了近年来国内外关于镁合金增材制造方面的相关文献,全面分析了适合镁合金增材制造的相关技术,讨论了增材制造工艺参数对镁合金成型质量、组织、力学性能和耐腐蚀性能的影响规律,并对增材制造镁合金的发展方向和亟需解决的问题进行了展望。

文章编号:1004-0609(2021)-11-3093-13 中图分类号:TG669;TG146.2 文献标志码:A

引文格式:王 哲, 付彬国, 王玉凤, 等. 增材制造镁合金的研究进展[J]. 中国有色金属学报, 2021, 31(11): 3093-3105. DOI: 10.11817/j.ysxb.1004.0609.2021-42151

WANG Zhe, FU Bin-guo, WANG Yu-feng, et al. Research progress of additive manufacturing of magnesium alloys[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(11): 3093-3105. DOI: 10.11817/j.ysxb.1004.0609. 2021-42151

镁合金具有质量轻、比强度和比刚度高、吸震性能和电磁屏蔽性能良好、生物相容性好等优点,被广泛应用于汽车、电子、医疗和航空航天等领域[1-3]。目前应用于汽车上的镁合金零部件达到60多种,随着镁合金应用比例的升高,能够有效降低汽车质量,进而降低汽车油耗,节约更多的能源[4]。由于镁合金具有良好的生物相容性,弹性模量与人体骨骼更相近,使其在生物医用领域的应用也越来越广泛[5-6]。随着镁合金应用领域的不断拓展,对镁合金构件先进成型制造方法的研究也受到人们越来越多的关注。传统镁合金构件的制备方法主要是塑性变形(轧制、挤压和锻造等)和铸造成型。变形方法成型的镁合金构件虽然具有良好的力学性能,但该工艺加工周期长、效率低、材料利用率低、难以成形结构复杂的部件。铸造方法虽然能够实现复杂结构的整体成型、降低生产成本和缩短生产周期,但在组织性能调控、铸造成形工艺及缺陷控制等方面仍需系统研究。近年来发展起来的增材制造技术具有制造复杂形状(尤其是中空或拓扑优化结构)[7],制造周期短以及细化合金组织和良好综合性能等优势,成为解决镁合金制备及应用存在上述问题的一种途径。

增材制造(Additive manufacturing, AM)是基于离散堆积成形思想,通过计算机CAD将数据模型切片化,在计算机控制下使用激光、电子束或电弧等作为热源将金属熔化逐层堆积,形成复杂三维零部件的一种加工方法。金属增材制造技术作为先进制造技术的一个重要发展方向,是制造领域的国际制高点,具有广阔的发展前景[7-8]。目前增材制造技术在钛[9-11]、镍基高温合金[12]、钢[13-14]、铝[15-16]等方面发展日趋成熟,并且得到了大量应用。而镁合金由于具有化学性质活泼,与氧亲和力强,熔沸点较低、蒸气压高等特点,使得镁合金增材制造技术的研究和应用发展相对滞后。基于此,本文全面梳理了近年来镁合金增材制造技术方面的相关文献,对镁合金常用的增材制造方法和增材制造工艺参数对镁合金成型质量、组织和性能的影响规律进行了归纳和总结,最后对增材制造镁合金的发展方向进行了展望。

1 镁合金增材制造技术概述

目前镁合金增材制造常用方法为选区激光熔化技术(Selective laser melting, SLM)和电弧增材制造技术(Wire-arc additive manufacturing, WAAM),热源主要采用激光和电弧,加工所需材料分别为镁合金粉末和丝材。

1.1 选区激光熔化技术

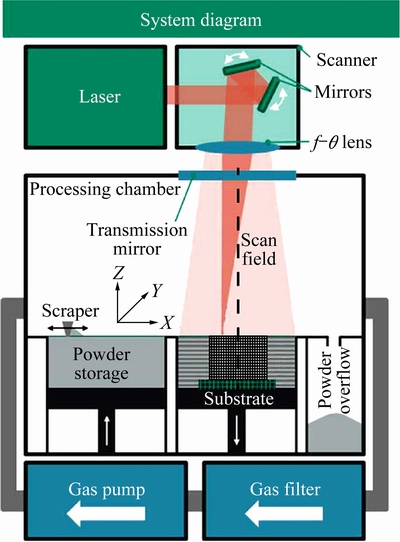

选区激光熔化技术是以激光作为热源,将粉末预先铺设在粉末床上,热源按照设定的激光扫描路径将粉末熔化,完成一层后工作台下降,设备重新铺粉,计算机控制重复上一层的操作,层层堆积实现零部件的增材制造,选区激光熔化技术设备示意图如图1所示[17]。选区激光熔化技术作为目前增材制造技术中最为常用的方法,具有以下几个特点:1) 光斑直径较小,能量输入较为集中[18],能够成型小型复杂零部件,类似于生物医用支架,并且成型试样表面质量较好,但是选区激光熔化技术生产效率低,可加工零部件尺寸受到设备的限制,无法快速加工大型零部件。2) 增材过程产生的内应力较小,能够降低增材试样内部残余应力,减少裂纹的产生。3) 粉末要求较高,为了提高铺粉的均匀性,金属粉末要求具有较好的流动性,目前选区激光熔化主要采用雾化法、旋转电极法制备球形粉末[19]。增材过程中粉末的利用率较低,导致增材制造成本较高,并且成型质量对金属粉末的粒径和形状较为敏感。4) 孔隙率较高,由于激光能量输入较高,镁合金的熔沸点较低,容易造成镁元素的氧化和挥发,这不仅会影响合金的成分组成,还会增加试样内部的孔隙率,尽管众多的学者通过调整工艺参数获得了相对密度为99.5%的AZ91D合金试样[20],并且强度和硬度均超过压铸AZ91D,但是想获得完全致密的金属试样难度仍较大。

图1 选区激光熔化设备示意图[17]

Fig. 1 Schematic of selective laser melting machine[17]

1.2 电弧增材制造技术

电弧增材制造技术是基于熔敷和堆焊技术的一种以电弧作为热源,金属丝作为材料,在原有堆积层上不断堆积的增材制造方法,如图2所示[21-23]。常用的电弧增材制造方法主要有熔化极气体保护焊(GMAW)、钨极气体保护焊(GTAW)、冷金属过渡弧焊(CMT)等[24],在众多的电弧增材制造方法中GMAW的沉积速率较快,是GTAW沉积速率的两倍,但是其在焊接过程中容易产生烟雾和飞溅,影响增材试样质量,CMT作为一种冷金属过渡技术,其能量输入最低,可有效的控制增材过程中的能量输入,是一种适合低熔点金属的电弧增材制造方法,能够降低金属的氧化与挥发。

图2 电弧增材制造设备示意图[24]

Fig. 2 Schematic of wire-arc additive manufacturing equipment[24]

电弧增材制造技术的特点为:1) 沉积速率高。电弧增材相较于其他增材制造方法具有最高的堆积速率,在合理的工艺参数下能够达到666 cm3/h[25],同时电弧增材制造可以实现大型零部件的加工,并且加工设备简单。2) 能量利用率高。对比不同的增材制造技术,基于激光和粉末的镁合金增材制造方法,沉积效率仅为14%,能量效率为20%~ 50%[26-27],主要原因是粉末对能量束具有一定的反射作用,熔池周围的未熔粉末也会受到热源的影响;而基于丝材和电弧的电弧增材制造技术,其沉积效率可以达到100%,能量效率为54%~ 88%[28-29]。3) 成型零部件质量较差。电弧增材制造熔池尺寸较大,熔融金属温度高,流动性强,导致试样侧面的表面质量较差,试样成型精度相较于激光增材低,难以进行精密加工,电弧增材零部件无法直接应用,必须对电弧增材试样进行后处理。

随着增材制造技术的逐渐成熟,针对于镁合金材料的增材制造技术也在不断发展。如针对镁元素易挥发,易氧化,成型质量差等问题,研究者提出了使用高压舱室进行激光增材制造[30],工作区域施加高压可以提高镁的蒸发温度,以此来抑制镁的蒸发,但是受制于高压舱室的大小,只能加工小型零部件,并且镁性质活泼在高压舱室中进行增材制造非常危险。SHEN等[31]采用实验方法探究了GMAW-GTAW复合增材制造方法对AZ31B合金性能的影响,通过调控工艺参数,最终获得的增材制造镁合金质量较好,并证明GMAW-GTAW是一种适合镁合金增材制造的方法。

2 增材制造工艺参数对镁合金成型质量的影响

2.1 工艺参数对选区激光增材制造镁合金成型质量的影响

选区激光熔化技术的主要工艺参数为激光功率,光斑直径,激光扫描速度,铺粉层厚,以及镁合金粉末直径等。众多科研工作者通过总结经验得出了评定激光增材输入能量大小的经验公式[20]:

(1)

(1)

式中:ev为单位体积输入能量(J/mm3);P为激光功率(W);s为光斑直径(mm);t为铺粉层厚(mm);v为扫描速度(mm/s)。

在激光功率不变的情况下,研究了不同光斑直径与激光扫描速度对AZ91合金增材制造试样成型质量的影响,通过试验发现光斑直径越小,扫描速度越慢,其能量输入越高,反之能量输入越低[3]。各种工艺参数之间存在相互影响,光斑直径(0.07~0.13 mm)在较低的扫描速度下对试样的相对密度影响较小,扫描速度20 m/min时不同光斑直径试样相对密度相差仅为1%,随着扫描速度的增加,光斑直径对相对密度的影响更加突出,在扫描速度60 m/min时光斑直径分别为0.07 mm与0.13 mm的试样相对密度相差20%[20]。铺粉层厚对成型质量的影响没有激光功率和光斑直径重要,一般的铺粉层厚选择在25~45 μm之间,层厚超过50 μm的试样显微硬度显著降低,缺陷突增。镁合金激光增材在保证成型质量的基础上尽量采取较低的能量密度能够降低镁的蒸发,在AZ91合金的增材过程中,随着能量密度ev从83.3 J/mm3增加到166.7 J/mm3,体系中镁元素的含量由90.23%降低到88.03%(质量分数),更高的能量输入将会导致合金中镁元素更高的烧损[20]。

通过对比不同工艺条件下增材制造AZ91镁合金试样时发现,在低能量密度情况下,粉末不能完全熔化,出现了球化效应,在高能量密度情况下镁的蒸发较为严重,并且两种情况下试样的相对密度都较低。最终得出AZ91合金在体积能量密度ev为83~167 J/mm3情况下获得较好的成型质量,工艺参数为激光功率200 W,光斑直径0.09 mm,铺粉层厚0.04 mm,激光扫描速率20 m/min,能量密度为166.7 J/mm3时,获得相对密度为99.52%的AZ91D试样[20]。

针对不同系列的镁合金,由于熔点和合金成分等材料属性的不同,导致其激光增材工艺参数也存在较大的差异,ZK60合金由于其熔点较高,在体积能量密度为250 J/mm3的情况下,粉末颗粒不完全融化,相对密度为82.25%,在体积能量密度为1250 J/mm3情况下,合金体系中的镁、锌元素挥发非常严重,在体积能量密度为416.67 J/mm3情况下获得较高的相对密度,为94.05%[32]。WE43镁合金在体积能量密度为238 J/mm3时实现了99.4%的相对密度[33]。Mg-9Al合金在体积能量密度155.6~ 187.5 J/mm3之间都可以成型较高质量的试样[34]。然而,适合成型较高相对密度的工艺参数并不一定适用于其他方面,有研究者对AZ61合金成型表面质量和相对密度所需的能量密度进行研究,在体积能量密度为179~250 J/mm3情况下镁合金试样具有良好的表面质量,在体积能量密度为156 J/mm3情况下能够成型较高的相对密度(99.4%)[35]。较高的相对密度并不一定是增材制造的目标,如在保证生物医用镁合金具有一定强度的基础上,可利用低能量密度产生的高孔隙率来制备镁合金多孔结构。目前,针对镁合金激光增材制造工艺参数的研究还不够全面,需要更多的科研工作者参与其中。

2.2 工艺参数对电弧增材制造镁合金成型质量的影响

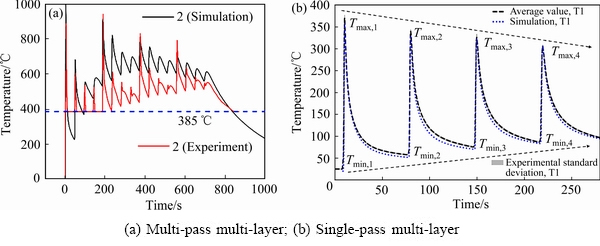

电弧增材制造过程中工艺参数的选择对试样微观结构、性能及表面质量和孔隙率有着重要的影响,主要工艺参数有增材制造电压、电流,送丝速度,增材速度和路径选择以及丝材直径等。电弧增材熔池深度为几个堆积层厚度,后堆积部分主要通过已堆积部分散热,散热方向平行于堆积方向向下,已堆积部分不断受到后堆积部分的热影响,试样处于退火态,导致材料屈服强度较低,伸长率较高。图3所示为电弧增材制造试样热循环曲线[36-37]。相较于传统方法电弧增材制造降温速率较快,试样快速凝固,同时增材制造过程中试样处于循环加热状态,试样保持在385 ℃,使其处于退火状态(见图3(a))。图3(b)所示为单道多层电弧增材制造试样温度曲线,对比图3(a)可知其在高峰之间没有矮峰,矮峰是由多道增材时产生的热影响形成的。

郭靖[38]研究了交流电频率、脉冲频率、交流电大小、送丝速度和增材速度在电弧增材制造中对AZ31合金成型质量的影响,试验发现随着交流电频率、脉冲频率、送丝速度的增大,成型试样表面更加光滑;交流电频率、送丝速度和焊接速度对成型试样的成型尺寸影响较大,在交流电频率400 Hz,脉冲频率5 Hz,正极电流136 A,负极电流91 A,送丝速度1200 mm/min,焊接速度200 mm/min情况下增材制造的AZ91合金具有良好的质量。

图3 电弧增材制造试样热循环曲线[36-37]

Fig. 3 Thermal cycle curves of wire-arc additive manufacturing specimen[36-37]

电弧增材制造过程中的焊接轨迹对增材试样形貌有着重要的影响,多道堆积试样会存在搭接问题,李娜[39]对多道堆积搭接率进行研究,发现搭接率过高(>50%)时道次之间有明显上凸,搭接率20%左右时试样道次之间则有明显凹陷,搭接率为39.5%和27.4%的熔敷层,表面平整,道次之间无缺陷。输入能量的大小也对电弧增材试样形貌有着重要的影响[40],如图4所示,随着输入能量的增加,熔体接触角变小[41],镁合金流动性增加,增材试样表面层平整度和精度增加,但是镁合金流动性的增加,会导致试样侧面成型质量变差。随着堆积层数的增加,试样内部热量积聚,导致熔体温度升高,流动性提高,使得堆积试样余高降低,宽度增加和试样底部与顶部的宽度差异变大。CORRADI等[42]提出了外加磁弧震荡的方法,利用磁弧震荡能够降低焊接电弧的功率密度,并且对熔池具有搅拌作用,能够降低热累积效应从而最大限度的降低熔池的溢出,从而实现均匀的堆积和更高的堆积效率。

图4 输入电流和焊接速度对接触角的影响[41]

Fig. 4 Influence of current and welding speed on contact angle[41]

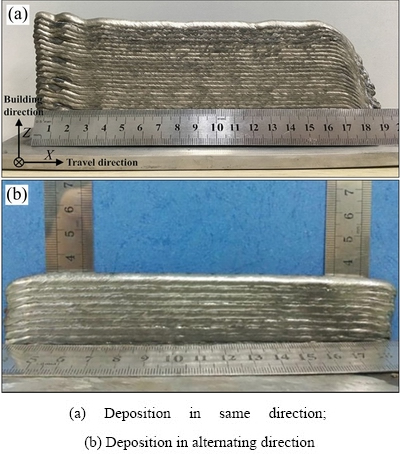

YANG等[43]采用CMT技术对AZ31镁合金进行电弧增材制造,由于起弧点与熄弧点表面形貌不同,采用同向式堆积方式,试样起弧端与熄弧端的余高存在明显的差异,如图5(a)所示。当采用交错式堆积方式时,试样形貌较为均匀,如图5(b)所示。熊俊[44]研究了起弧端与息弧端的差异,通过试验得出,起弧端熔敷尺寸高且宽,主要原因是起弧时,基板温度低,散热条件好,液滴过渡到基板时来不及铺展,快速凝固,液滴在电弧压力下被快速抛到熔池尾部,从而导致起弧端余高变高。

电弧增材制造工艺参数最终影响的是能量输入,在能量输入过低的情况下,丝材得不到充分熔化,增材制造试样内部孔隙率较高,成型质量较差;输入能量较高会导致试样内部热量积聚,金属液润湿角减小,表面质量较差,晶粒粗大,堆积方向树枝晶发达,试样表现出各向异性。

图5 电弧增材制造试样形貌[43-44]

Fig. 5 Morphologies of wire-arc additive manufacturing specimen[43-44]

3 增材制造镁合金的组织和性能

增材制造由于其能量输入高,温度梯度大,凝固速度较快,材料处于非平衡凝固状态,对材料微观组织的影响非常明显。增材制造试样在不同位置上表现出不同的微观组织,微观组织的差异会导致试样力学性能的变化。如图6所示为单道多层电弧增材制造AZ31合金试样垂直于基板的截面金相图,其中,图6(a)~(c)所示为试样顶部金相组织,自上向下分别为等轴晶,方向变化的柱状晶和垂直生长的柱状晶。图6(d)和(e)所示分别为试样中部和底部微观组织,主要由垂直柱状晶和方向变化的柱状晶组成,并未观察到等轴晶。随着试样层数的增加,试样垂直柱状晶区宽度逐渐降低,变向柱状晶区宽度逐渐增加,由于增材制造熔池深度为几个堆积层厚度,顶部产生的等轴晶会在下一层堆积后被重新熔化,从而导致试样中部与底部不存在等轴晶。在增材试样顶层的微观组织中方向变化的柱状晶是凝固过程中柱状晶垂直于熔池边界生长形成的,随着温度梯度的降低和结晶潜热的释放柱状晶生长停止,在试样心部产生了等轴晶。

图6 AZ31合金不同区域的金相组织[43]

Fig. 6 Optical micrographs of AZ31 alloy in different zones[43]

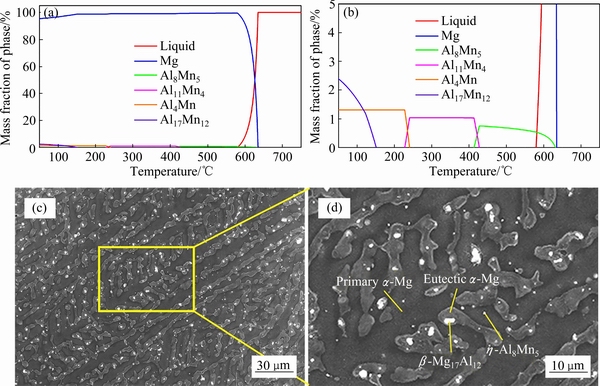

镁合金增材制造试样具有较快的冷却速度,使得镁合金组织呈现一种非平衡凝固状态,如图7(a)和(b)所示为计算得到的AZ31镁合金平衡相图,平衡凝固状态下室温组织由α-Mg、Al4Mn和Mg17Al12相组成,但是在实际增材制造过程中试样的冷却速度远大于平衡凝固冷却速度,选区激光熔化的冷却速度能够达到1×103~1×104 K/s[20]。图7(c)和(d)所示为AZ31镁合金试样顶部的非平衡组织,由α-Mg、Mg17Al12和Al8Mn5相组成,相较于顶部,试样中部和底部温度梯度更大,凝固速度更快,导致Mg17Al12和Al8Mn5相所占比率较试样顶部更低。GUO等[45] 制造了AZ80M薄壁试样,观察其微观组织同样发现,自试样顶部至底部呈现等轴晶向柱状晶转变的过程,Mg-Al共晶相在顶部呈现不连续粗条状分布,在试样中间区为细短棒状或颗粒相的不连续析出。

图7 通过热力学计算获得的AZ31镁合金平衡相图和AZ31合金试样顶部的SEM像[43]

Fig. 7 Equilibrium phase diagrams of AZ31 magnesium alloy calculated by thermodynamic software((a), (b)) and SEM images of top layer in AZ31 alloy specimen((c), (d))[43]

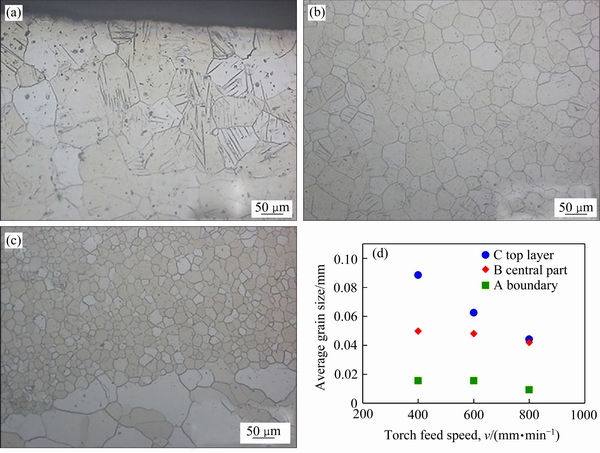

增材制造技术对镁合金试样晶粒尺寸的分布起到了重要的影响。通过研究选区激光熔化技术和铸造、粉末冶金技术对晶粒尺寸的影响,发现铸态WE43合金晶粒尺寸为(44.3±15.9) μm,粉末冶金WE43晶粒尺寸为(1.3±0.7) μm,增材制造WE43晶粒尺寸仅为(1.05±0.4) μm,选区激光熔化技术显著的细化了晶粒尺寸[46]。在增材试样组织内部,增材技术对晶粒的细化并不是完全均匀的。TAKAGIA等[25]分析了电弧增材试样不同部位的组织变化,如图8所示,试样从底部、中部到顶部,晶粒尺寸逐渐变大,研究了在相同电压和电流情况下,增材速度对晶粒大小的影响,发现随着增材速度增大,晶粒尺寸变小,试样顶部与中部晶粒尺寸趋于一致,表明在较高的增材速度下,能量输入小,试样的热累积少,晶粒尺寸明显降低。镁合金增材制造试样组织不均匀,并且随着堆积层数的增加出现变化的现象并不是偶然的,目前在整个金属增材制造领域普遍存在增材制造试样组织不均匀,存在各向异性的特点,并认为影响微观组织变化的主要原因是增材制造技术特殊的散热方式。

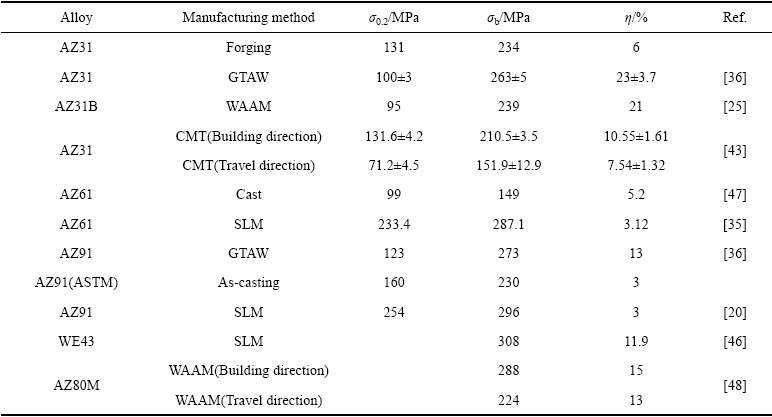

增材制造技术致使镁合金组织发生了较为明显的变化,对镁合金力学性能产生重要的影响,表1列举了增材制造镁合金的力学性能,并和传统制造工艺的力学性能进行了对比,可以看出增材制造镁合金的力学性能优于铸造,锻造等传统制造方法的,抗拉强度,伸长率均表现出明显的提高,满足ASTM标准对镁合金力学性能的要求。同时还可以看出,电弧增材试样表现出较低的屈服强度,较高的伸长率,选区激光熔化试样表现出高屈服强度和抗拉强度,低伸长率的特点。造成力学性能差异的主要原因是增材制造过程中的冷却速度,电弧增材制造沉积速率较高,试样冷却速度相对选区激光熔化较慢,试样在增材过程中处于一定温度下,类似于退火状态,从而导致电弧增材试样低屈服强度,高伸长率,对比电弧增材制造,选区激光熔化试样沉积速率较低,试样散热速度快,从而表现出高屈服强度和抗拉强度,低伸长率的特点。

图8 增材制造AZ31B合金的微观组织以及晶粒尺寸分布[25]

Fig. 8 Microstructures of top layer(a), middle layer(b) and bottom layer(c) and average grain size distribution(d)[25]

表1 增材制造与传统方法制造镁合金力学性能比较

Table 1 Comparison of mechanical properties between additive manufacturing and traditional methods for manufacturing magnesium alloys

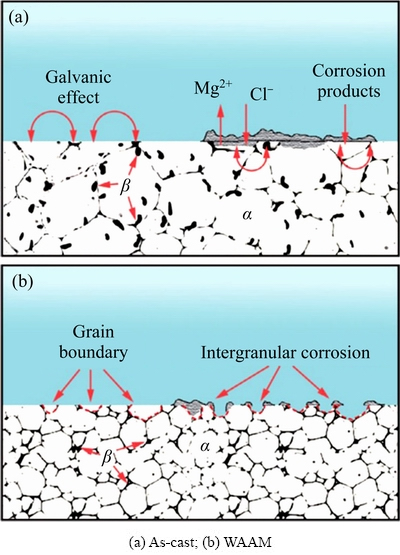

近年来,科研工作者也对增材制造镁合金的耐腐蚀性能进行了研究。研究发现增材制造工艺参数对纯镁耐腐蚀性能有着重要的影响,增加激光扫描速度和降低激光输入能量密度会降低纯镁的耐腐蚀性能[49]。增材制造镁合金在工作环境下的稳定性也是重要的研究方向,有学者研究了WE43合金在模拟人体环境下的耐腐蚀性能[50],通过对不同浸泡时间试样的电化学性能测试发现,增材制造WE43合金腐蚀电流密度在腐蚀前期快速增长,在浸泡24 h后达到峰值,随后降低并趋于平稳,对WE43合金进行析氢实验发现,前期析氢速率快速增加,24 h后达到峰值,随后逐渐放缓,但是随着浸泡时间的增长析氢速率会逐渐增加,镁合金腐蚀产物主要为Mg(OH)2,随着腐蚀产物的堆积会导致溶液pH变大[51]。表2所列为增材制造与传统方法制造镁合金的耐腐蚀性能,发现增材制造ZK60合金的耐腐蚀性能优于铸态ZK60[52]。而对激光增材制造WE43合金进行耐腐蚀性能测试研究表明铸态WE43合金的耐腐蚀性能更好[50]。对电弧增材制造AZ31合金进行腐蚀性能测试也发现增材制造AZ31合金耐腐蚀性能低于铸态[53]合金的。众多研究者对增材制造镁合金耐腐蚀性能改变的解释均与晶粒尺寸有关,前者解释增材制造镁合金晶粒细化后,大量的晶界部分消除了氧化产物与基体之间的错配度,降低了氧化层内部的压应力[54],后者则解释说晶粒细化导致增材制造试样氢氧化物保护层完整度较差,加剧了晶间腐蚀,具体机制分析如图9所示。从以上分析可以看出,增材制造镁合金组织和力学性能等方面要优于铸态镁合金,但是关于增材制造镁合金耐腐蚀性能是否优于铸态合金的仍需深入研究。

表2 增材制造与传统方法制造镁合金耐腐蚀性能比较

Table 2 Comparison of corrosion resistance between additive manufacturing and traditional methods for manufacturing magnesium alloys

图9 AZ31镁合金腐蚀机制示意图[53]

Fig. 9 Schematic diagram of corrosion mechanism of AZ31 magnesium alloy[53]

4 结语

本文综述了增材制造镁合金领域的研究进展,主要介绍了镁合金增材制造的主要技术,包括选区激光熔化技术(SLM)和电弧增材制造技术(WAAM),接着探讨了增材制造工艺参数对镁合金成型质量、组织、力学性能及耐腐蚀性能的影响规律等。虽然人们对镁合金增材制造技术、工艺及组织性能作用机理有了一定认知,但相比于较为成熟的钛、镍、铁、铝合金的增材制造,镁合金增材制造的发展仍然存在一些问题亟需解决。

1) 镁合金增材制造用到的原材料主要为粉末和丝材,因此高品质的镁合金粉末和丝材是提高镁合金增材制造质量的关键。而目前对增材制造用镁合金粉末和丝材均缺乏相关标准,镁性质活泼,与氧亲和力比较强,相比于其他合金制粉时降低氧含量,缩窄粉末的粒径分布,提高优质粉末的收得率的难度更大。镁为密排六方结构,镁合金塑性较差,增材制造用小直径镁合金丝材的制备难度极高,并且影响到丝材的连续性、成分均匀性和表面质量。此外,增材制造过程中镁合金粉末的利用率较低,且在增材过程中受到热源的影响,粉末容易被氧化或烧结,导致增材成本较高。同时,镁性质活泼,镁粉的存放和使用危险系数较高。

2) 镁性质活泼,增材制造须在真空或保护气氛下进行,镁合金具有熔沸点比较低、蒸气压较高的特点,增材制造过程中镁挥发比较严重,镁合金的成分比较难控制,对增材制造过程中Mg及合金元素的挥发热力学和动力学研究未见报道。同时,目前对增材制造的研究主要集中在镁铝锌(AZ)系合金,对其他系合金尤其是稀土镁合金的增材制造研究较少。虽然增材制造镁合金力学性能已经能够达到传统方法制备镁合金的力学性能标准,但是试样内部组织不均匀、各向异性、残余应力、裂纹等缺陷仍然存在,对增材制造过程中镁合金的析出相及组织演变机理和缺陷控制等的研究会进一步稳定和提升增材制造镁合金的性能。

3) 影响增材制造镁合金性能的工艺参数比较多,并且试验数据缺乏,采用数值模拟技术将有助于镁合金增材制造过程中的缺陷控制和组织调控。此外,工艺参数会影响成形件的表面质量、尺寸精度以及成形过程的稳定性,有必要开发针对表面质量和尺寸精度的在线监测和智能化控制系统。

REFERENCES

[1] WU G H, WANG C L, SUN M, et al. Recent developments and applications on high-performance cast magnesium rare-earth alloys[J]. Journal of Magnesium and Alloys, 2021, 9(1): 1-20.

[2] 宋 祥, 王忠卫, 曾荣昌. 镁合金:成分、组织与阻燃[J]. 中国有色金属学报, 2021, 31(3): 598-622.SONG Xiang, WANG Zhong-wei, ZENG Rong-chang. Magnesium alloys: Composition, microstructure and ignition resistance[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(3): 598-622.

[3] QIN Y, WEN P, GUO H, et al. Additive manufacturing of biodegradable metals: Current research status and future perspectives[J]. Acta Biomaterialia, 2019, 98: 3-22.

[4] 樊振中, 陈军洲, 陆 政, 等. 镁合金的研究现状与发展趋势[J]. 铸造, 2020, 69(10): 1016-1029.FAN Zhen-zhong, CHEN Jun-zhou, LU Zheng, et al. Research status and development trend of magnesium alloys[J]. Foundry, 2020, 69(10): 1016-1029.

[5] SONG J F, SHE J, CHEN D L, et al. Latest research advances on magnesium and magnesium alloys worldwide[J]. Journal of Magnesium and Alloys, 2020, 8(1): 1-41.

[6] 袁广银, 章晓波, 牛佳林, 等. 新型可降解生物医用镁合金JDBM的研究进展[J]. 中国有色金属学报, 2011, 21(10): 2476-2488.YUAN Guang-yin, ZHANG Xiao-bo, NIU Jia-lin, et al. Research progress of new type of degradable biomedical magnesium alloys JDBM[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(10): 2476-2488.

[7] KARUNAKARAN R, ORTGIES S, TAMAYOL A, et al. Additive manufacturing of magnesium alloys[J]. Bioactive Materials, 2020, 5(1): 44-54.

[8] 王华明. 高性能大型金属构件激光增材制造:若干材料基础问题[J]. 航空学报, 2014, 35(10): 2690-2698.WANG Hua-ming. Materials’ fundamental issues of laser additive manufacturing for high-performance large metallic components[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(10): 2690-2698.

[9] 刘 畅, 王辰宇, 刘 贺, 等. 3D打印Ti6Al4V钛合金支架的力学性能及生物相容性[J]. 中国有色金属学报, 2018, 28(4): 758-765.LIU Chang, WANG Chen-yu, LIU He, et al. Mechanical properties and biocompatibility of 3D printing Ti6Al4V titanium alloy scaffolds[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(4): 758-765.

[10] ZHU Y Y, CHEN B, TANG H B, et al. Influence of heat treatments on microstructure and mechanical properties of laser additive manufacturing Ti-5Al-2Sn-2Zr-4Mo-4Cr titanium alloy[J]. Transactions of Nonferrous Metals Society of China, 2018, 28(1): 36-46.

[11] FAN W, TAN H, ZHANG F Y, et al. Overcoming the limitation of in-situ microstructural control in laser additive manufactured Ti-6Al-4V alloy to enhanced mechanical performance by integration of synchronous induction heating[J]. Journal of Materials Science & Technology, 2021, 94: 32-46.

[12] 滕 庆, 李 帅, 薛鹏举, 等. 激光选区熔化Inconel 718合金高温腐蚀性能[J]. 中国有色金属学报, 2019, 29(7): 1417-1426.TENG Qing, LI Shuai, XUE Peng-ju, et al. High-temperature corrosion resistance of Inconel 718 fabricated by selective laser melting[J]. The Chinese Journal of Nonferrous Metals, 2019, 29(7): 1417-1426.

[13] BAJAJ P, HARIHARAN A, KINI A, et al. Steels in additive manufacturing: A review of their microstructure and properties[J]. Materials Science and Engineering: A, 2020, 772: 138633.

[14] KüRNSTEINER P, WILMS M B, WEISHEIT A, et al. High-strength damascus steel by additive manufacturing[J]. Nature, 2020, 582(7813): 515-519.

[15] ZHANG J L, SONG B, WEI Q S, et al. A review of selective laser melting of aluminum alloys: Processing, microstructure, property and developing trends[J]. Journal of Materials Science & Technology, 2019, 35(2): 270-284.

[16] 马如龙, 彭超群, 王日初, 等. 选区激光熔化铝合金的研究进展[J]. 中国有色金属学报, 2020, 30(12): 2773-2788.MA Ru-long, PENG Chao-qun, WANG Ri-chu, et al. Progress in selective laser melted aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2020, 30(12): 2773-2788.

[17] WEN P, QIN Y, CHEN Y Z, et al. Laser additive manufacturing of Zn porous scaffolds: Shielding gas flow, surface quality and densification[J]. Journal of Materials Science & Technology, 2019, 35(2): 368-376.

[18] AL-KAZZAZ H, MEDRAJ M, CAO X, et al. Nd:YAG laser welding of aerospace grade ZE41A magnesium alloy: Modeling and experimental investigations[J]. Materials Chemistry and Physics, 2008, 109(1): 61-76.

[19] 许 德, 高华兵, 董 涛, 等. 增材制造用金属粉末研究进展[J]. 中国有色金属学报, 2021, 31(2): 245-257.XU De, GAO Hua-bing, DONG Tao, et al. Research progress of metal powder for additive manufacturing[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(2): 245-257.

[20] WEI K W, GAO M, WANG Z M, et al. Effect of energy input on formability, microstructure and mechanical properties of selective laser melted AZ91D magnesium alloy[J]. Materials Science and Engineering A, 2014, 611: 212-222.

[21] ZHANG Z, KONG F R, KOVACEVIC R. Laser hot-wire cladding of Co-Cr-W metal cored wire[J]. Optics and Lasers in Engineering, 2020, 128: 105998.

[22] LI N, HUANG S, ZHANG G D, et al. Progress in additive manufacturing on new materials: a review[J]. Journal of Materials Science & Technology, 2019, 35(2): 242-269.

[23] WANG Y H, CHEN X Z, KONOVALOV S V. Additive manufacturing based on welding arc: a low-cost method[J]. Journal of Surface Investigation: x-Ray, Synchrotron and Neutron Techniques, 2017, 11(6): 1317-1328.

[24] WU B T, PAN Z X, DING D H, et al. A review of the wire arc additive manufacturing of metals: properties, defects and quality improvement[J]. Journal of Manufacturing Processes, 2018, 35: 127-139.

[25] TAKAGI H, SASAHARA H, ABE T, et al. Material-property evaluation of magnesium alloys fabricated using wire-and-arc-based additive manufacturing[J]. Additive Manufacturing, 2018, 24: 498-507.

[26] UNOCIC R R, DUPONT J N. Process efficiency measurements in the laser engineered net shaping process[J]. Metallurgical and Materials Transactions B, 2004, 35(1): 143-152.

[27] PIERRON N, SALLAMAND P, MATTEI S. Study of magnesium and aluminum alloys absorption coefficient during Nd:YAG laser interaction[J]. Applied Surface Science, 2007, 253(6): 3208-3214

[28] DING D H, PAN Z X, CUIURI D, et al. Wire-feed additive manufacturing of metal components: Technologies, developments and future interests[J]. The International Journal of Advanced Manufacturing Technology, 2015, 81(1/4): 465-481.

[29] BRASZCZYNSKA-MALIK K N, MROZ M. Gas-tungsten arc welding of AZ91 magnesium alloy[J]. Journal of Alloys and Compounds, 2011, 509(41): 9951-9958.

[30] NG C C, SAVALANIM M, MAN H C, et al. Layer manufacturing of magnesium and its alloy structures for future applications[J]. Virtual and Physical Prototyping, 2010, 5(1):13-19.

[31] SHEN X, MA G H, CHEN P. Effect of welding process parameters on hybrid GMAW-GTAW welding process of AZ31B magnesium alloy[J]. The International Journal of Advanced Manufacturing Technology, 2018, 94(5/8): 2811-2819.

[32] WEI K W, WANG Z M, ZENG X Y. Influence of element vaporization on formability, composition, microstructure, and mechanical performance of the selective laser melted Mg-Zn-Zr components[J]. Materials Letters, 2015, 156: 187-190.

[33] BAR F, BERGER L, JAUER L, et al. Laser additive manufacturing of biodegradable magnesium alloy WE43: A detailed microstructure analysis[J]. Acta Biomaterialia, 2019, 98: 36-49.

[34] NIU X M, SHEN H Y, FU J Z. Microstructure and mechanical properties of selective laser melted Mg-9wt%Al powder mixture[J]. Materials Letters, 2018, 221: 4-7.

[35] LIU S, YANG W S, SHI X, et al. Influence of laser process parameters on the densification, microstructure, and mechanical properties of a selective laser melted AZ61 magnesium alloy[J]. Journal of Alloys and Compounds, 2019, 808: 151160.

[36] 郭 靖. 镁合金电弧增材制造工艺参数的试验研究[D]. 北京: 北京理工大学, 2016.GUO Jing. Experimental investigation of the process parameters of wire arc additive manufacturing for magnesium alloy[D]. Beijing: Beijing Institute of Technology, 2016.

[37] 李 娜. 基于45号钢材料激光熔覆技术研究[D]. 锦州: 辽宁工业大学, 2015.LI Na. Research on laser cladding based on No.45steel[D]. Jinzhou: Liaoning University of Technology, 2015.

[38] HU Z Q, QIN X P, SHAO T. Welding thermal simulation and metallurgical characteristics analysis in WAAM for 5CrNiMo hot forging die remanufacturing[J]. Procedia Engineering, 2017, 207: 2203-2208.

[39] BOCK F E, HERRNRING J, FROEND M, et al. Experimental and numerical thermo-mechanical analysis of wire-based laser metal deposition of Al-Mg alloys[J]. Journal of Manufacturing Processes, 2021, 64: 982-995.

[40] ZHANG Z D, SUN C S, XU X K, et al. Surface quality and forming characteristics of thin-wall aluminium alloy parts manufactured by laser assisted MIG arc additive manufacturing[J]. International Journal of Lightweight Materials and Manufacture, 2018, 1(2): 89-95.

[41] MARTINEZ HOLGUIN D A, HAN S, KIM N P. Magnesium alloy 3D printing by wire and arc additive manufacturing (WAAM)[J]. MRS Advances, 2018, 3(49): 2959-2964.

[42] CORRADI D R, BRACARENSE A Q, WU B T, et al. Effect of magnetic arc oscillation on the geometry of single-pass multi-layer walls and the process stability in wire and arc additive manufacturing[J]. Journal of Materials Processing Technology, 2020, 283: 116723.

[43] YANG X, LIU J R, WANG Z N, et al. Microstructure and mechanical properties of wire and arc additive manufactured AZ31 magnesium alloy using cold metal transfer process[J]. Materials Science and Engineering: A, 2020, 774: 138942.

[44] 熊 俊. 多层单道GMA增材制造成形特性及熔敷尺寸控制[D]. 哈尔滨: 哈尔滨工业大学, 2014.XIONG Jun. Forming characteristics in multi-layer single-bead GMA additive manufacturing and control for deposition dimension[D] Harbin: Harbin Institute of Technology, 2014.

[45] GUO Y Y, PAN H H, REN L B, et al. Microstructure and mechanical properties of wire arc additively manufactured AZ80M magnesium alloy[J]. Materials Letters, 2019, 247: 4-6.

[46] ZUMDICK N A, JAUER L, KERSTING L C, et al. Additive manufactured WE43 magnesium: a comparative study of the microstructure and mechanical properties with those of powder extruded and as-cast WE43[J]. Materials Characterization, 2019, 147: 384-397.

[47] TENG H T, LIT J, ZHANG X L, et al. Influence of sub-rapid solidification on microstructure and mechanical properties of AZ61A magnesium alloy[J]. Transactions of Nonferrous Metals Society of China, 2008, 18(S1): s86-s90.

[48] GUO Y Y, QUAN G F, CELIKIN M, et al. Effect of heat treatment on the microstructure and mechanical properties of AZ80M magnesium alloy fabricated by wire arc additive manufacturing[J]. Journal of Magnesium and Alloys, 2021, https://doi.org/10.1016/j.jma.2021.04.006.

[49] NIU X M, SHEN H Y, FU J Z, et al. Corrosion behaviour of laser powder bed fused bulk pure magnesium in hank's solution[J]. Corrosion Science, 2019, 157: 284-294.

[50] ESMAILY M, ZENG Z, MORTAZAVI A N, et al. A detailed microstructural and corrosion analysis of magnesium alloy WE43 manufactured by selective laser melting[J]. Additive Manufacturing, 2020, 35: 101321.

[51] LI Y, ZHOU J, PAVANRAM P, et al. Additively manufactured biodegradable porous magnesium[J]. Acta Biomaterialia, 2018, 67: 378-392.

[52] WU C L, ZAI W, MAN H C. Additive manufacturing of ZK60 magnesium alloy by selective laser melting: parameter optimization, microstructure and biodegradability[J]. Materials Today Communications, 2021, 26: 101922.

[53] LI J W, QIU Y M, YANG J J, et al. Effect of grain refinement induced by wire and arc additive manufacture (WAAM) on the corrosion behaviors of AZ31 magnesium alloy in NaCl solution[J]. Journal of Magnesium and Alloys, 2021, https://doi.org/10.1016/j.jma.2021.04.007.

[54] SHUAI C J, HE C X, FENG P, et al. Biodegradation mechanisms of selective laser-melted Mg-xAl-Zn alloy: grain size and intermetallic phase[J]. Virtual and Physical Prototyping, 2018, 13(2): 59-69.

WANG Zhe1, FU Bin-guo1, 2, WANG Yu-feng2, DONG Tian-shun1, LI Guo-lu1, LIU Jin-hai1

(1. School of Materials Science and Engineering, Hebei University of Technology, Tianjin 300401, China;

2. Tianjin Institute of Aerospace Mechanical and Electrical Equipment, Tianjin 300301, China)

Abstract: The metal additive manufacturing technology was widely used in biomedical, aerospace, military and other fields because of its advantages in the forming complex structure components, high material utilization, short manufacturing cycle and good mechanical properties. However, the research on magnesium alloy additive manufacturing technology lags far behind that of other alloys due to the active chemical properties, low boiling point and high vapor pressure of magnesium. The relevant literatures on the magnesium alloy additive manufacturing in recent years were summarized in this paper, and the suitable technologies for magnesium alloy additive manufacturing were comprehensively analyzed. The influence of additive manufacturing process parameters on the forming quality, microstructure, mechanical property and corrosion resistance of magnesium alloys was also discussed. Finally, the development direction and problems that need to be solved urgently of additive manufacturing of magnesium alloys are prospected.

Key words: magnesium alloy; additive manufacturing; process parameter; forming quality; microstructure; property

Foundation item: Project(61409230407) supported by the Key Project of Equipment Pre-research Field Fund of China

Received date: 2021-08-05; Accepted date: 2021-09-09

Corresponding authors: FU Bin-guo; Tel: +86-22-60202012; E-mail: fubinguohao@163.com

WANG Yu-feng; Tel: +86-22-84478801; E-mail: wangyufeng_412@163.com

(编辑 李艳红)

基金项目:装备预研领域基金重点项目(61409230407)

收稿日期:2021-08-05;修订日期:2021-09-09

通信作者:付彬国,副教授,博士;电话:022-60202012;E-mail:fubinguohao@163.com

王玉凤,高级工程师;电话:022-84478801;E-mail:wangyufeng_412@163.com

摘 要:金属增材制造技术具有成型复杂结构构件、材料利用率高、制造周期短和力学性能好等优点,在生物医用、航空航天、军事等领域得到了广泛应用。然而镁合金由于具有化学性质活泼、熔沸点低和蒸气压较高等特点,使得对镁合金增材制造技术的研究远远落后于其他合金。本文综述了近年来国内外关于镁合金增材制造方面的相关文献,全面分析了适合镁合金增材制造的相关技术,讨论了增材制造工艺参数对镁合金成型质量、组织、力学性能和耐腐蚀性能的影响规律,并对增材制造镁合金的发展方向和亟需解决的问题进行了展望。