DOI: 10.11817/j.ysxb.1004.0609.2020-35902

异步错距旋压镁合金管材成形性能

陈洪胜1, 3,张媛琦2,王文先2, 3,聂慧慧1,张婷婷1,石 宁2

(1. 太原理工大学 机械与运载工程学院,太原 030024;

2. 太原理工大学 材料科学与工程学院,太原 030024;

3. 先进镁基材料山西省重点实验室,太原 030024)

摘 要:

本文采用ABAQUS数值模拟方法对AZ31镁合金异步错距旋压过程进行数值模拟分析,研究不同工艺参数对旋压成形性能的影响,然后依据有限元数值模拟结果,对AZ31镁合金进行异步错距旋压,对旋压后的微观组织结构进行分析,对其微纳力学性能进行测试。结果表明:异步错距旋压过程中,随着旋压温度的升高,单道次旋压的最大减薄量降低,镁合金的变形抗力降低,材料软化效果严重,材料在镁合金表面堆积;随着旋轮进给量的增加,材料的堆积程度严重,进给量为1.2 mm/r时较为适宜;增加旋压道次,有利于减少裂纹和材料堆积现象的发生,获得表明成形良好的镁合金管材。随着旋压变形量的不断增加,AZ31镁合金的晶粒不断细化,在材料内部发生动态回复再接结晶的同时存在局部的位错塞积区域,旋压总变形量为88.3%时,平均微纳硬度可达0.51 GPa。

关键词:

有限元模拟;AZ31镁合金;异步错距旋压;动态再结晶;位错;

文章编号:1004-0609(2020)-12-2820-12 中图分类号:TG356.5 文献标志码:A

镁合金具有密度低、比强度和比刚度高、易加工等诸多优点,广泛应用于电子、汽车、航天航空、军事工业等众多领域,被誉为21世纪的“绿色”工程材料[1-3]。镁合金室温下具有较少的独立滑移系和较差的塑性变形能力,这成为镁合金管材塑性加工变形过程中的一大难点[4-5]。

目前,管材的制备方法主要有离心铸造法[6]、挤压法[7]、液压胀形法[8]、旋压成形[9]等方法。异步错距旋压方法是旋压方法的一种,是通过旋压轮逐一挤压工件表面,挤压力迫使工件产生塑性变形从而使工件金属沿着旋压方向流动,通过芯轴的旋转带动工件转动,使工件的周向均受到挤压力,直至旋压完成,从而获得各种母线形状的空心旋转体零件,旋压过程中旋轮不是同步进给,可实现一次多道的累积大变形量的旋压成形,较适用于镁合金这种塑性变形差的金属材料[10-11]。

肖刚锋等[12]研究了有芯模和无芯模对筒形件进行错距旋压和对轮旋压时的等效应变分布及晶粒细化的规律,研究指出错距旋压后筒形件的等效应变沿壁厚方向从外表面至内表面逐渐减小,致使外表面晶粒细化较内表面更为明显;而采用对轮旋压制备的筒形件,等效应变从内表面至外表面先减小后增大,因此内外表面晶粒细化的程度基本一致;错距旋压制备筒形件的成型能力比对轮旋压强。CHANG等[13]研究了单道次和多道次旋压工艺下的铝合金筒形件的旋压成型性能,结果表明,单道次下退火态的AA2024 和7075 的宏观可旋性为80%和74%,在多道次下,AA2024 和7075 的可旋性分别为75%和70%。

基于上述分析,本文采用ABAQUS有限元数值模拟方法,对铸态AZ31镁合金的旋压过程进行数值模拟分析,研究不同工艺参数对镁合金管材成形性能的影响。基于有限元的数值模拟结果,采用异步错距旋压机对AZ31镁合金进行旋压。对旋压后管材的微观组织形貌和微纳力学性能进行分析,以期为镁合金管材的制备和应用提供一定的理论依据。

1 实验

1.1 有限元模拟分析

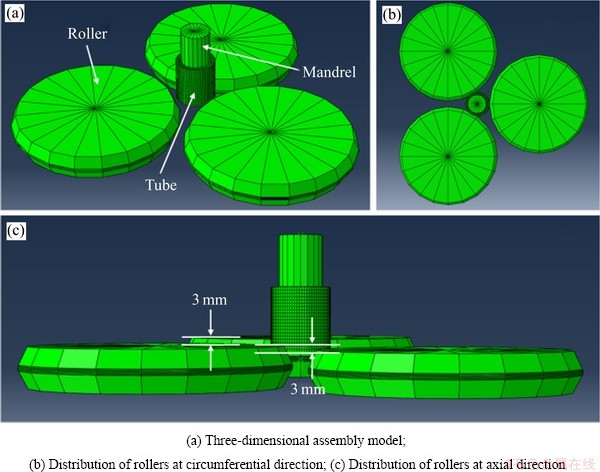

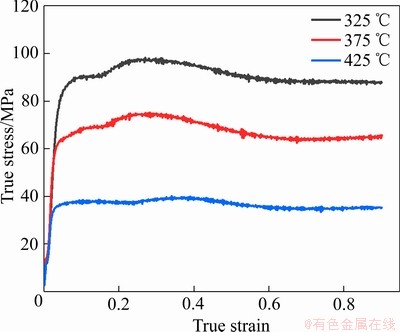

采用ABAQUS有限元模拟软件对AZ31镁合金异步错距旋压筒形件的成形过程进行数值模拟分析。通过ABAQUS/CAE模块的“Part”功能模块建立旋轮、芯轴和筒形件的几何模型,对所建立的几何模型进行装配,装配结果如图1所示。筒形件几何尺寸为:内径34 mm,壁厚6 mm,长度50 mm。在旋压过程中将旋轮简化为刚性壳体,旋轮直径为100 mm,厚度为30 mm,圆角半径为10 mm,攻角为25°。通过热压缩实验获得AZ31镁合金在不同温度下真应力-真应变曲线如图2所示,具体材料属性如表1所示。

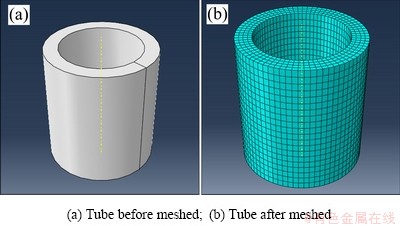

在ABAQUS/Explicit模块中,使用面-面接触法进行边界条件的设定,芯轴与筒形件之间的摩擦因数为0.2,旋轮与筒形件之间的摩擦因数为0.02。采用8节点线性六面体减缩积分单元C3D8R对筒形件进行网格划分,划分网格数量为15000,离散化的筒形件实体如图3(b)所示。研究旋压温度、旋轮进给速率、旋压道次对镁合金筒形件成形性能的影响。

1.2 试验方案

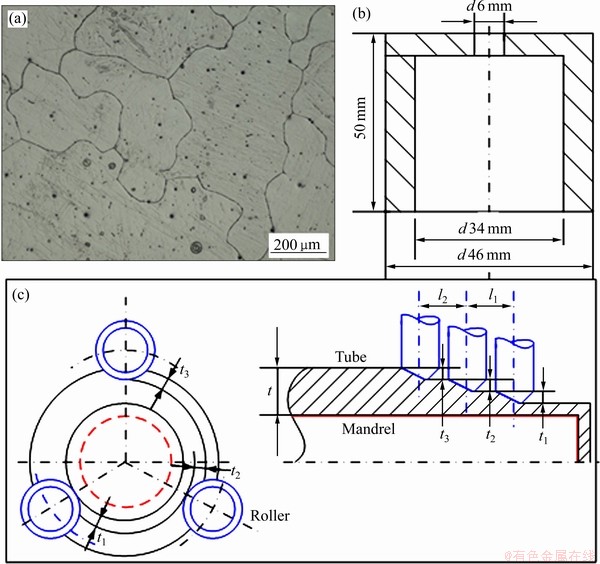

选用铸造态AZ31镁合金为原材料,微观组织形貌如图4(a)所示,通过机械加工方法加工出异步错距旋压坯料,坯料尺寸如图4(b)所示。

依据有限元数值模拟结果,在旋压过程中对旋压温度、旋轮进给速率、旋压道次进行参数优化,旋压出表面成形良好的AZ31镁合金筒形件。采用异步错距旋压机对AZ31镁合金坯料进行旋压,坯料加热温度为375 ℃,保温10 min,芯轴温度200 ℃,芯轴旋转速度250 r/min,旋轮进给速率1.2 mm/r,旋轮攻角25°。

图1 AZ31镁合金筒形件旋压的三维装配模型

Fig. 1 Three-dimensional assembly model of AZ31 magnesium alloy tube during spinning

表1 材料属性参数

Table 1 Parameters of material properties

图2 不同温度下真应力-真应变曲线

Fig. 2 True stress-strain relationship curves of AZ31 magnesium alloy at different temperatures

采用金相显微镜(OM)和透射电子显微镜(TEM)对AZ31镁合金筒形件的微观组织,通过微纳压痕试验仪对AZ31镁合金管材的微纳力学性能进行研究,压痕仪的载荷分辨率为50 nN,位移分辨率为0.01 nm。上述研究为镁合金管材的进一步应用奠定理论基础。

图3 网格化前后的筒形件

Fig. 3 Tube before and after meshed

2 ABAQUS有限元结果分析

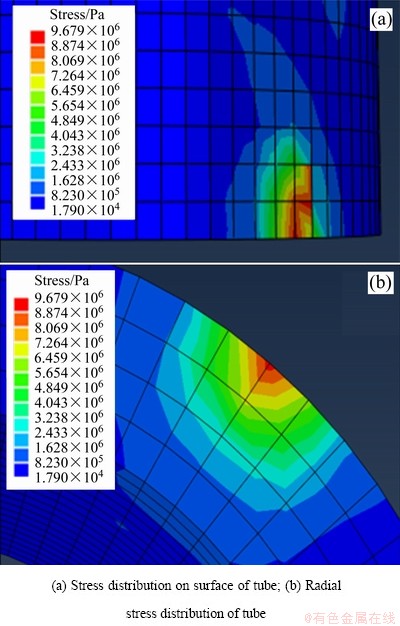

在异步错距旋压过程中,旋轮与AZ31镁合金管坯表面接触时会产生较大的接触应力,图5所示为异步错距旋压过程中旋轮与镁合金管坯接触时的应力分布云图。从图5中可以看出,开始接触时的最大应力可达9.68 MPa,且沿着管坯的径向方向应力逐渐减小。

图4 AZ31微观组织、旋压坯料尺寸和旋压示意图

Fig. 4 Microstructure of AZ31 magnesium alloy(a), dimensions of rolled billet(b) and schematic diagram of spinning(c)

图5 旋轮与管坯开始接触时的应力分布

Fig. 5 Stress distributions of roller contacting tube at beginning

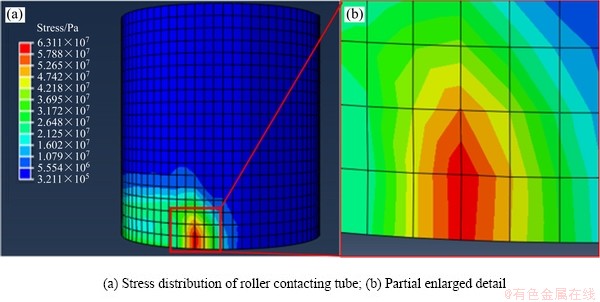

图6所示为AZ31镁合金管在旋压过程中减薄量为10%时,旋轮与管材接触面积的分布云图。由图可以看出,在旋压过程中旋轮与管材的接触面积较小,可以通过三向投影面积来表示:切向接触面积 ,径向接触面积Ar,轴向接触面积Az。通过式(1)、(2)和(3)所示关系,计算可知:

,径向接触面积Ar,轴向接触面积Az。通过式(1)、(2)和(3)所示关系,计算可知: =11.4 mm2,Ar=37.33 mm2,Az=17.41 mm2。当旋轮与筒形件完全接触时的接触应力可达63.11 MPa。

=11.4 mm2,Ar=37.33 mm2,Az=17.41 mm2。当旋轮与筒形件完全接触时的接触应力可达63.11 MPa。

(1)

(1)

(2)

(2)

(3)

(3)

式中:t0为筒形件的初始厚度(mm);tf为筒形件减薄后的厚度(mm);f为旋轮每转的前进距离(mm); 为旋轮的圆角半径(mm);

为旋轮的圆角半径(mm); 为旋轮的攻角(°)。

为旋轮的攻角(°)。

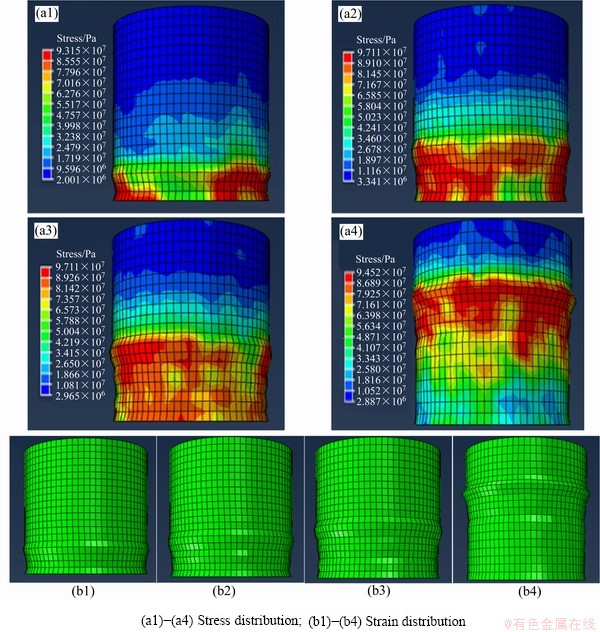

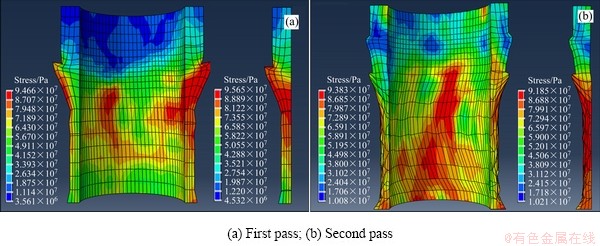

图7所示为AZ31镁合金管在旋压过程中不同时刻的应力应变分布图。从图7(a)中可以看出,在旋轮的周围AZ31镁合金管外表面受到的应力最大,应力值约为94 MPa。在AZ31镁合金管的未变形部分,轴向方向距离旋轮较近的位置受到旋轮力相对较小。随着距离旋轮位置的增加,镁合金管所受应力逐渐降低。从图7(b)中可以看出,筒形件的长度随着旋压时间的增加而不断延长;在第一旋轮前端,筒形件的变形程度较大,这是由于第一个旋轮的压下量最大。

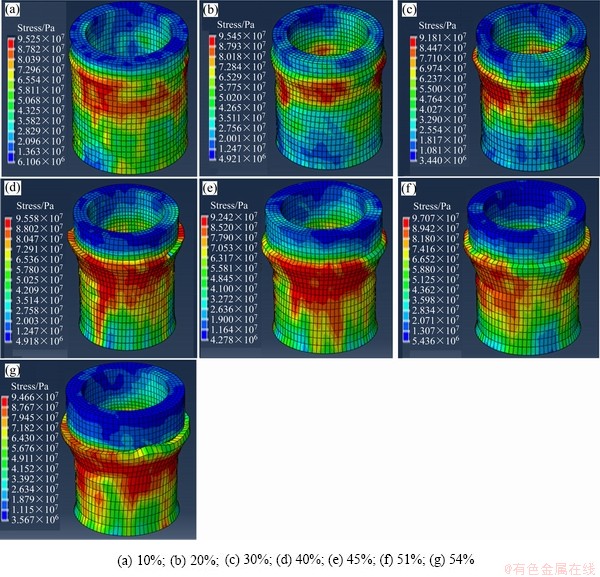

图8所示为在旋压温度325 ℃、芯轴转速250 r/min、旋轮进给率2 mm/r、旋轮攻角25°时不同减薄率条件下应力-应变分布云图。从图8中可以看出,当旋压温度为325 ℃时,AZ31镁合金管的单道次最大减薄率可达51%。随着AZ31镁合金管减薄率的增加,旋压后管内部的最大残余应力值为95 MPa,但是整个镁合金管的残余应力增大。这是由于随着减薄率的增加,AZ31镁合金管受到的旋轮挤压力增加,从而会造成镁合金材料在管的表面严重堆积,造成旋压过程中的失效。随着减薄率的增加,镁合金管沿径向方向的受力均匀性增加,进而导致旋压后镁合金管内部的残余应力增加。

图6 旋轮与筒形件的接触面积

Fig. 6 Contact area between roller and tube

图7 AZ31镁合金管材旋压过程中不同时间的应力-应变分布图

Fig.7 Stress and strain distribution of AZ31 magnesium alloy tube at different time during spinning

图9和10所示分别为旋压温度375 ℃和425 ℃时AZ31镁合金管在不同减薄率下的应力-应变分布云图。从图9中可以看出,当旋压温度为375 ℃时,AZ31镁合金管的单道次最大减薄率为39%;AZ31镁合金管在旋轮周围具有最大残余应力约为82 MPa。从图10中可以看出,当旋压温度为425 ℃时,单道次的最大减薄率为24%,AZ31镁合金管内部的最大残余应力大约为45 MPa。当管材的单道次减薄率超过最大减薄率时,管材表面会形成很大程度的隆起,导致材料在筒形件表面堆积,出现微裂纹,导致旋压失效,而且随着旋压温度的升高,AZ31镁合金管材的单道次最大减薄率逐渐减小,旋压过程中的最大应力也减小。

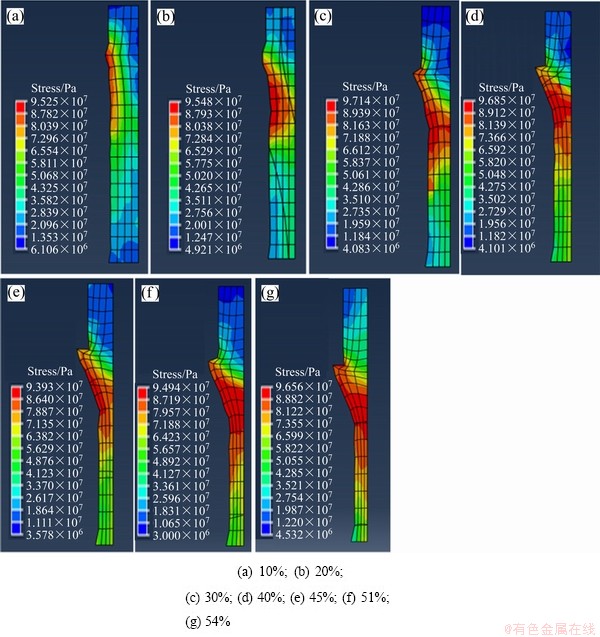

图11所示为不同减薄率下AZ31镁合金管沿壁厚方向的应力-应变分布云图。从图11中可以看出,应力在筒形件的壁厚方向上分布不均匀;随着减薄率的增加,筒形件壁厚方向的应力分布趋于一致;当减薄率达到50%以上时,筒形件内壁与外壁的应力大小相近。由于在旋压过程中,筒形件所受旋轮力在壁厚方向上不断减小,材料的应力是受到的力与受力面积的比值,因此筒形件的应力在壁厚方向上的大小逐渐减小。

图12所示为不同旋压温度和相同减薄率下AZ31镁合金管的纵截面应力-应变分布云图。从图12中可以看出,随着旋压温度的升高,筒形件的应力逐渐减小,最大应力由95.5 MPa减小到45.8 MPa。管材表面的隆起程度随着旋压温度的增加而增加,这主要是由于随着旋压温度的升高,管材内部应力越小,镁合金材料软化严重,从而导致管材表面的隆起程度增加。

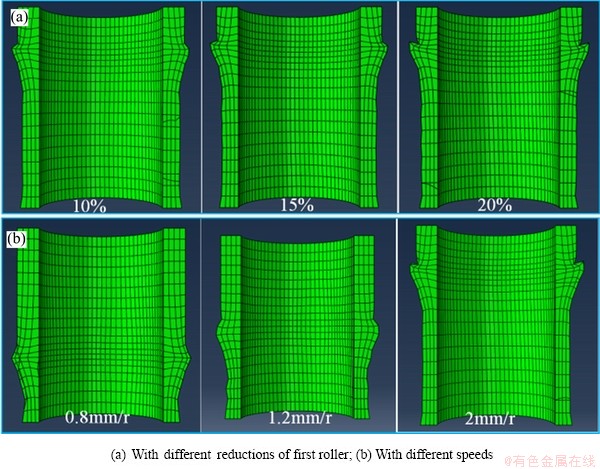

图13(a)所示为旋压温度325 ℃、整体减薄率30%时第一旋轮在不同压下量下的AZ31镁合金管的纵截面应变分布图。从图13(a)中可以看出,随着第一旋轮减薄量的增加,管材表面镁合金的隆起的程度不同,当第一旋轮的下压量为20%时,管材表面隆起严重,导致不能继续进行旋压。因此,在325 ℃的进行错距旋压AZ31镁合金管时,第一旋轮的最大压下量不能超过筒形件壁厚的20%。图13(b)所示为相同旋压温度和减薄率下,不同旋轮进给速度下AZ31镁合金筒形件的纵截面应变分布图。从图13(b)中可以看出,随着旋轮进给率的增加,旋压相同长度筒形件所需的时间更长,镁合金筒形件的表面隆起程度越严重。为了防止在旋压过程中出现隆起缺陷,选择最佳的旋轮进给速率为1.2 mm/r。

图8 旋压温度325 ℃时AZ31镁合金管材在不同减薄率下的应力分布图

Fig. 8 Stress distributions of AZ31 magnesium alloy tube at 325 ℃ with different reduction ratios

图9 旋压温度375 ℃时AZ31镁合金管材在不同减薄率下的应力分布图

Fig. 9 Stress distributions of AZ31 magnesium alloy tube at 325 ℃ with different reduction ratios:

图10 旋压温度400℃时AZ31镁合金管材在不同减薄率下的应力分布图

Fig. 10 Stress distribution of AZ31 magnesium alloy tube at 425 ℃ with different reduction ratios

图11 不同减薄率下AZ31镁合金管材的纵截面应力分布图

Fig. 11 Stress distribution of longitudinal section of AZ31 magnesium alloy tube with different reduction ratios

图12 不同温度下AZ31镁合金管材的纵截面应力分布图

Fig. 12 Stress distribution of longitudinal section of AZ31 magnesium alloy tube at different temperatures

图13 不同工艺条件下AZ31管材的纵截面应变分布图

Fig. 13 Strain distribution diagrams of longitudinal section of AZ31 pipe under different process conditions

图14所示为相同旋压温度和不同旋压道次数时AZ31镁合金管材的纵面和截面应变分布图。从图14中可以看出,随着旋压道次数的增加,管材的应力增加,同时网格发生了很大程度的畸变。由于旋压过程中,筒形件受到旋轮切向力的作用,网格发生了一定程度上的扭转变形。当旋压温度为325 ℃时,AZ31镁合金管材的单道次最大减薄率为51%;在相同的温度下,采用小减薄量多道次旋压对AZ31镁合金进行错距旋压,管材的减薄率可达60%。因此,采用错距旋压对AZ31镁合金进行旋压时可以选择小减薄量多道次旋压。

3 异步错距旋压试验结果分析

依据上述有限元数值模拟结果,对AZ31镁合金管坯进行旋压。经过三道次旋压后AZ31镁合金管材宏观剖面形貌如图15所示。单道次的减薄量分别为30%、43%和71%,总旋压变形量达到88.3%,AZ31镁合金管材旋压后表面成形良好,未出现褶皱、起皮和微裂纹等缺陷。

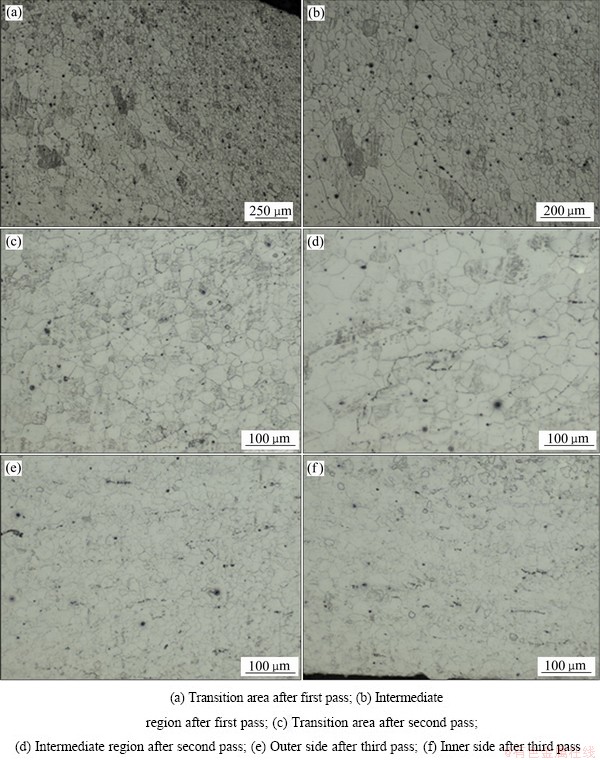

对不同异步错距旋压道次下,AZ31镁合金管材的微观组织形貌进行观察。图16所示为旋压管材不同位置的金相微观组织形貌。图16(a)和(b)所示为第一道次旋压后的微观组织形貌,在成形区和未成形区存在着一条塑性变形过渡区,在旋压力的作用下,铸态的粗大晶粒被挤碎拉长,在部分晶粒的晶界处,应力集中较大,储存了大量的应变激活能,位错密度较高,促使和诱发了动态再结晶,形成细小的等轴晶,在镁合金管材的内壁和外表面晶粒尺寸是不均匀的。图16(c)和(d)所示为第二道次旋压后的金相微观组织形貌,随着旋压道次的进行,晶粒尺寸沿壁厚方向上趋于均匀化,晶粒尺寸显著降低。图16(e)和(f)所示为第三道次旋压后邻近镁合金管材内壁外表面的金相微观组织形貌,晶粒尺寸趋于一致,平均晶粒尺寸约为6.38 μm,晶粒显著细化。

图14 不同旋压道次数下AZ31镁合金管材的纵和截面应力-应变分布图

Fig. 14 Stress and strain distributions of longitudinal section of AZ31 magnesium alloy tube with different spinning time

图15 旋压AZ31镁合金管材剖面宏观形貌

Fig. 15 Section diagrams of AZ31 magnesium alloy after spinning

图16 不同道次下不同区域的金相微观组织

Fig. 16 OM microstructures of AZ31 magnesium alloy at different spinning passes

图17 AZ31管材TEM微观组织形貌

Fig. 17 TEM microstructure of AZ31 tube

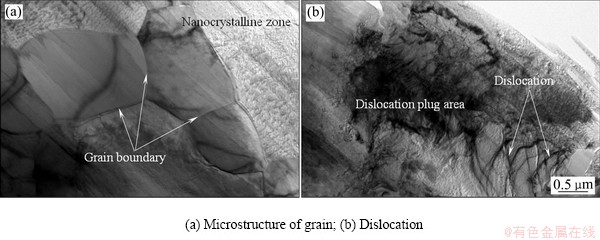

图17所示为异步错距旋压AZ31镁合金管TEM像。由图17(a)可知,在局部微区,镁合金的晶粒尺寸可达亚微米级,同时存在部分的纳米晶粒区。随着异步错距旋压变形量的增加,AZ31镁合金管材内部的动态再结晶数量增加,晶粒尺寸减小。由图17(b)可见,异步错距旋压后,在AZ31镁合金管材内部形成了高密度的位错组织区域,原因是位错的增值。在大塑性变形过程中,位错-林位错、位错-沉淀、位错-晶界之间的交互作用是材料硬化的主要原因[14]。随着变形程度的增加,动态再结晶的发生,会降低位错密度。动态再结晶的晶界较为平直,位错密度低。同时,动态再结晶和非基面滑移是AZ31镁合金管材软化的主要机制[15]。

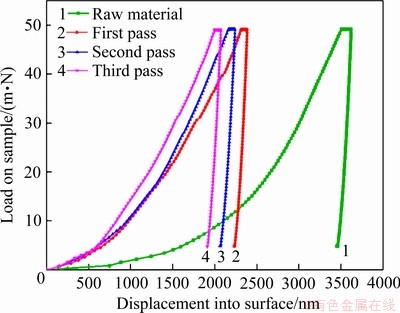

对不同旋压道次下镁合金管材的微纳力学性能进行测试。图18所示为管材径向方向上的载荷-位移曲线。由图18可见,随着旋压变形量的增加,硬度增加,分别为0.42、0.47和0.51 GPa,均高于母材的0.17 GPa。在管材内部存在变形区、亚晶粒和再结晶区域,亚晶粒的晶界是由位错以小角度晶界的方式排列成位错墙形成的,位错密度高,进而在不同的微区微纳硬度存在一定的差异。

图18 纳米压痕载荷-位移曲线

Fig. 18 Curves of nanoindentation loads-displacement

4 结论

1) 有限元分析结果表明,异步错距旋压过程中,随着旋压温度和旋轮进给量的增加,单道次的减薄率降低,容易出现材料软化堆积现象。

2) 旋压过程中,沿径向方向发生的塑性变形不均匀,由内向外变形量逐渐增加,晶粒尺寸逐渐减小,最终晶粒尺寸趋于均匀。

3) 旋压后AZ31镁合金内部主要为动态再结晶晶粒,存在局部的位错塞积区域,不同区域的微纳力学性能存在差异,平均硬度值可达0.51 GPa。

REFERENCES

[1] LU L W, LIU T M, CHEN Y. Deformation and fracture behavior of hot extruded Mg alloys AZ31[J]. Materials Characterization, 2012, 67: 93-100.

[2] 李彦生,渠成,王金辉,徐 瑞. 多道次轧制对AZ31镁合金组织和性能的影响[J]. 中国有色金属学报, 2020, 30(1): 60-67.

LI Yan-sheng, QU Cheng, WANG Jin-hui, XU Rui. Effect of multi-pass warm rolling process on microstructure and properties of AZ31 magnesium alloy[J]. The Chinese Journal of Nonferrous Metals, 2020, 30(1): 60-67.

[3] JOHN P Y, HESAM A A, YURI H. Thermal microstructural stability of AZ31 magnesium after severe plastic deformation[J]. Materials Characterization, 2015, 101: 9-19.

[4] CHEN Y L, JIN L, DONG J. Twinning effects on the hot deformation behavior of AZ31 Mg alloy[J]. Materials Characterization, 2016, 118: 363-369.

[5] LOU Y, LI L X, ZHOU J. Deformation behavior of Mg-8Al magnesium alloy compressed at medium and high temperatures[J]. Materials Characterization, 2011, 62(3): 346-353.

[6] LIN X D, LIU C M, XIAO H B. Fabrication of Al-Si-Mg functionally graded materials tube reinforced with in situ Si/Mg2Si particles by centrifugal casting[J]. Composites: Part B, 2013, 45: 8-21.

[7] HANSSON S, JANSSON T. Sensitivity analysis of a finite element model for the simulation of stainless steel tube extrusion[J]. Journal of Materials Processing Technology, 2010, 210: 1386-1396.

[8] 周宇飞. 双层金属复合管液压成形工艺研究[D]. 南京: 南京航空航天大学, 2014.

ZHOU Yu-fei. Research on Bi-layered tubular components forming by hydroforming[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2014.

[9] XIA Q X, XIAO G F, LONG H. A review of process advancement of novel metal spinning[J]. International Journal of Machine Tools & Manufacture, 2014, 85: 100-121.

[10] WONG C C, DEAN T A, LIN J. A review of spinning, shear forming and flow forming processes[J]. International Journal of Machine Tools & Manufacture, 2003, 43: 1419-1435.

[11] 郝花蕾, 杨文华, 吉 卫. 3A21厚板强力旋压成形有限元模拟[J]. 锻压, 2020, 45(10): 59-64.

HAO Hua-lei, YANG Wen-hua, JI Wei. Numerical simulation of power spinning for 3A21 thick plate[J]. Forging & Stamping Technology, 2020, 45(10): 59-64.

[12] 肖刚锋. 筒形件强力旋压时纳米/超细晶生成条件研究[D]. 广州: 华南理工大学, 2016.

XIAO Gang-feng. Research on formation condition of nano/ultrafine grained structures during power spinning of cylindrical parts[D]. Guangzhou: South China University of Technology, 2016.

[13] CHANG S C, HUANG C A, YU S Y. Tube spinnability of AA2024 and 7075 aluminum alloys[J]. Journal of Materials Processing Technology, 1998, 80/81: 676-682.

[14] 娄 超. AZ31镁合金动态塑性变形后的形变孪晶及力学性能研究[D]. 重庆: 重庆大学, 2013.

LOU C. Research of deformation twins and mechanical properties of AZ31 magnesium alloy subjected to dynamic plastic deformation[D]. Chongqing: Chongqing University.

[15] 蔡 赟, 孙朝阳, 万 李, 阳代军, 周庆军, 苏泽兴. AZ80镁合金动态再结晶软化行为研究[J]. 金属学报, 2016, 52(9): 1123-1132.

CAI Yun, SUN Chao-yang, WAN Li, YANG Dai-jun, ZHOU Qing-jun, SU Zexing. Study on the dynamic recrystallization softening behavior of AZ80 magnesium alloy[J]. Acta Metallurgica Sinica, 2016, 52(9): 1123-1132.

Forming properties of magnesium alloy tubes by asynchronous stagger spinning

CHEN Hong-sheng1, ZHANG Yuan-qi1, WANG Wen-xian2, NIE Hui-hui1, ZHANG Ting-ting1, SHI Ning1

(1. College of Mechanical and Vehicle Engineering, Taiyuan University of Technology, Taiyuan 030024, China;

2. College of Materials Science and Engineering, Taiyuan University of Technology, Taiyuan 030024, China;

3. Shanxi Key Laboratory of Advanced Magnesium-Based Materials, Taiyuan 030024, China)

Abstract: In this study, ABAQUS numerical simulation method was used to analyze the asynchronous stagger spinning process of AZ31 magnesium alloy and the effects of different process parameters on the spinning properties were studied. Based on the simulation results, the asynchronous stagger spinning of AZ31 magnesium alloy was carried out, and the microstructure and micro-nano mechanical properties were tested. The results show that with the increase of spinning temperature, the maximum thinning of single pass spinning and the deformation resistance decrease due to the serious softening effect of the material and the material accumulation on the surface of AZ31 magnesium alloy during the asynchronous stagger spinning process. With the increase of feed amount of rotary wheel, the material accumulation degree is serious, and it is more appropriate when the feed amount is 1.2 mm/r. In addition, increasing the number of spinning passes is beneficial to reduce the occurrence of cracks and material accumulation. With the increase of spinning deformation, the grain size of AZ31 magnesium alloy is continuously refined, and the dynamic recovery recrystallization occurs and the local dislocation plug area also exists in the alloy. When the spinning deformation reaches 88.3% in total, the average micro-nano hardness can reach 0.51 GPa.

Key words: finite element simulation; AZ31 magnesium alloy; asynchronous stagger spinning; dynamic recrystallization; dislocation

Foundation item: Projects(51805358, 51775366) supported by the National Natural Science Foundation of China; Project(2018M631773) supported by the Postdoctoral Science Foundation of China; Project (201801D221122) supported by the Science Foundation for Youths of Shanxi Province, China

Received date: 2019-12-21; Accepted date: 2020-07-10

Corresponding author: CHEN Hong-sheng; Tel: +86-351-6010076; E-mail: chenhongsheng@tyut.edu.cn

(编辑 何学锋)

基金项目:国家自然科学基金资助项目(51805358,51805359);中国博士后科学基金资助项目(2018M631773);山西省青年基础研究项目(201801D221122)

收稿日期:2019-12-21;修订日期:2020-07-10

通信作者:陈洪胜,副教授,博士;电话:0351-6010076;E-mail:chenhongsheng@tyut.edu.cn

摘 要:本文采用ABAQUS数值模拟方法对AZ31镁合金异步错距旋压过程进行数值模拟分析,研究不同工艺参数对旋压成形性能的影响,然后依据有限元数值模拟结果,对AZ31镁合金进行异步错距旋压,对旋压后的微观组织结构进行分析,对其微纳力学性能进行测试。结果表明:异步错距旋压过程中,随着旋压温度的升高,单道次旋压的最大减薄量降低,镁合金的变形抗力降低,材料软化效果严重,材料在镁合金表面堆积;随着旋轮进给量的增加,材料的堆积程度严重,进给量为1.2 mm/r时较为适宜;增加旋压道次,有利于减少裂纹和材料堆积现象的发生,获得表明成形良好的镁合金管材。随着旋压变形量的不断增加,AZ31镁合金的晶粒不断细化,在材料内部发生动态回复再接结晶的同时存在局部的位错塞积区域,旋压总变形量为88.3%时,平均微纳硬度可达0.51 GPa。

[2] 李彦生,渠成,王金辉,徐 瑞. 多道次轧制对AZ31镁合金组织和性能的影响[J]. 中国有色金属学报, 2020, 30(1): 60-67.

[8] 周宇飞. 双层金属复合管液压成形工艺研究[D]. 南京: 南京航空航天大学, 2014.

[11] 郝花蕾, 杨文华, 吉 卫. 3A21厚板强力旋压成形有限元模拟[J]. 锻压, 2020, 45(10): 59-64.

[12] 肖刚锋. 筒形件强力旋压时纳米/超细晶生成条件研究[D]. 广州: 华南理工大学, 2016.

[14] 娄 超. AZ31镁合金动态塑性变形后的形变孪晶及力学性能研究[D]. 重庆: 重庆大学, 2013.

[15] 蔡 赟, 孙朝阳, 万 李, 阳代军, 周庆军, 苏泽兴. AZ80镁合金动态再结晶软化行为研究[J]. 金属学报, 2016, 52(9): 1123-1132.