DOI:10.19476/j.ysxb.1004.0609.2019.07.06

去应力退火对薄壁钛管表面残余应力的影响

周大地1,曾卫东1,刘江林1,徐建伟1,席锦会2,李 辉2

(1. 西北工业大学 凝固技术国家重点实验室,西安 710072;

2. 西部钛业有限责任公司,西安 710201)

摘 要:

在不同退火温度和保温时间下对冷轧TA18薄壁管进行真空去应力退火处理,通过X射线衍射分析了无缝管表面轴向残余应力在退火前后的变化规律。结果表明:冷轧TA18管外表面轴向保留了较大的残余压应力;经真空去应力退火处理后,残余应力有了大幅下降。其应力松弛随退火温度的提高,效果变佳;随保温时间的延长,残余应力先快速下降后趋于稳定。在正交实验范围内,经450 ℃保温2 h并随炉冷却后,管材外表面轴向上的残余应力已基本消除,且仍为压应力状态。经Zener-Wert-Avrami公式计算后表明,管材退火时的应力松弛受回复过程控制,从金相组织观察中进一步证实了在实验范围内没有出现再结晶。去应力退火阶段,TA18管织构基本不变,仍保留着冷轧时沿TD方向倾斜的双峰基面织构状态,进一步降低了织构对残余应力测定所带来的影响。

关键词:

文章编号:1004-0609(2019)-07-1384-07 中图分类号:TG156.23 文献标志码:A

名义成分为Ti-3Al-2.5V的TA18合金[1-2]是一种低合金化的近α型钛合金,不仅具有高的比强度、疲劳抗力,而且拥有良好的冷、热加工工艺塑性,耐腐蚀性和焊接性能,其高强薄壁无缝管主要应用于航空航天中需要耐高压且质轻的液压、燃油等管路系统,被誉为飞机的“血管”。

金属工件在制造过程中由于局部受到不均匀的塑性变形或温度场等诸多因素的影响,往往会在零件内部产生残余应力。这种应力的存在,尤其是残余拉应力,会影响材料的静力强度、疲劳寿命[3-4]等力学性能,使构件在使用过程中发生尺寸变化、结构变形甚至导致(应力腐蚀)开裂。对零件尺寸精度、安全可靠性要求高的场合而言,自然希望所用材料内部的残余应力越小越好。因此,探索残余应力的控制和消除方法已成为国内外学者研究的重点。

在众多去除残余应力的方法中,去应力退火处理因其高效率、易实施的优势,在工业生产中得到了广泛的应用。该方法可以去除铸造锻造过程中产生的热应力、室温变形过程中产生的冷应力以及焊接过程中出现的焊接残余应力。对于精加工工件,为防止在热处理过程中发生表面氧化,去应力退火还需在真空环境下进行。

残余应力的测量根据测试方法是否会对被测工件造成损伤,大体可分为机械法和物理法。机械法的主要原理是将工件局部分离出来释放应力,通过测量其应变变化来求得所测部位残余应力,常用方法有盲孔法[5-6]、剥层法等。物理法则是基于衍射角θ的变化与晶格中晶面间距变化之间存在定量关系而建立起来的,主要有X射线衍射法[1, 7-10]、中子散射法等。由于本文实验用无缝管属于薄壁管件,对残余应力极其敏感。若采用常规机械法测量残余应力,则在制样过程中极易给试样施加较大的加工应力,从而影响检测结果的准确性。因此,本文将采用无损检测法来对TA18管表面残余应力进行测定。

目前,国内关于TA18钛合金无缝管的报道多集中于冷轧工艺的探索[2, 11]、再结晶退火组织与性能关系研究[12-13]等方面,有关残余应力的测定以及去应力退火工艺下织构的变化研究则较少。因此,本文首先借助电子背散射衍射技术对冷轧变形态及不同退火态下管材的织构进行表征,优选出织构影响较小的衍射晶面后,采用X射线衍射对不同条件下TA18合金薄壁无缝管表面的残余应力进行测定。通过对比分析,得到真空去应力退火工艺对残余应力的影响规律,从而制定出成品管最终的热处理制度。

1 实验

1.1 实验材料

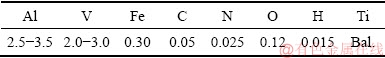

实验材料采用西部钛业有限责任公司提供的冷轧TA18合金薄壁无缝管材,化学成分如表1所示,金相法测得的合金相变点为925 ℃。最后一道次皮尔格轧制所得产品尺寸为d 12 mm×0.9 mm。

因TA18管制备过程通常需要经过一系列中间道次的冷轧,再加上矫直、表面修磨等工序,不可避免地会引入残余应力。实验表明,充分进行的回复过程[14]就可以基本消除残余应力,并保持材料较高的强度和硬度。根据文献[12]所记载的退火温度与力学性能关系,TA18合金在550 ℃以上退火时,随热处理温度的升高,加工硬化效应减弱,其抗拉强度、屈服强度逐渐降低,伸长率逐渐升高;在470~550 ℃之间力学性能出现了一短暂的平台阶段。因此,本文设计了退火温度为400、450、500 ℃,退火时间为0.5、1、2 h的正交试验。热处理实验在西北有色金属研究院VPS50/10真空炉中进行,真空度≤6.7×10-2 Pa。

表1 TA18合金成分

Table 1 Chemical composition of TA18 titanium alloy (mass fraction, %)

1.2 X射线衍射

实验选用芬兰产Xstress3000型残余应力分析仪对薄壁管外表面轴向上的残余应力进行测定。受仪器限制,需要将冷轧及不同退火工艺条件下的管材采用线切割的方式,加工成10 mm长的小段。为了准确测出薄壁管表面的残余应力,必须对管材外表面进行预处理。具体做法是利用有机溶剂、稀盐酸依次清洗表面的油污和氧化层,露出光洁无污染的表面。由于X射线衍射测量的残余应力为第I类内应力[15],是材料较大体积范围内宏观变形不协调的结果,因此,为避免因线切割高频振动或温度变化引起的壁厚或直径尺寸变化对残余应力造成改变,测试时的测量点均选在管材轴向的中心位置,如图1所示。XRD的参数设置如表2所示。文中所涉残余应力均为圆周上6个测量点的平均值。

图1 残余应力测试点

Fig. 1 Measurement position for residual stress

表2 XRD参数设置

Table 2 Measurement conditions of X-ray diffraction

1.3 电子背散射衍射

为选择织构影响较小的合适衍射的晶面以及排除无缝管织构在去应力退火工艺条件下的变化对残余应力测定造成的误差,在残余应力测试之前,根据文献[16]介绍的方法对管材横端面进行电解制样,而后在配有EBSD探头的的场发射扫描电子显微镜中进行数据采集,并用系统自带的HKL Channel5软件进行处理数据,以得到所需要的晶体学信息。

2 结果与讨论

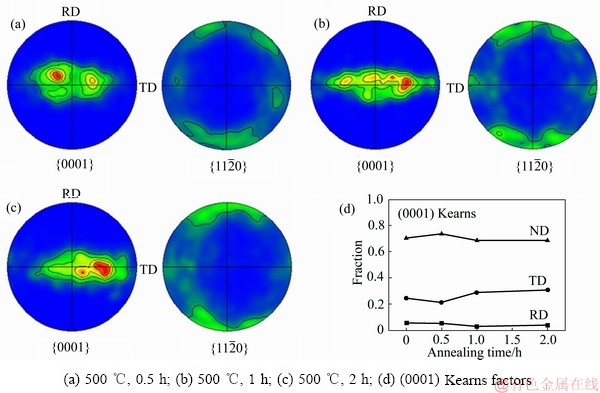

2.1 真空去应力退火对微织构的影响

为最大程度地避免织构对残余应力测定带来的影响[7-8],在选择残余应力测试的衍射晶面之前,用EBSD对冷轧及退火态管材微织构进行了表征,结果分别如图2和图3所示,其中ND表示管材的径向,RD表示管材的轧向,TD表示管材的周向。从图2中可以清楚地看到:TA18合金冷轧无缝管材{0001}极图存在2个明显的密度极值点,而 晶面织构强度次之,是典型的沿TD方向倾斜的双峰基面织构,且

晶面织构强度次之,是典型的沿TD方向倾斜的双峰基面织构,且 //RD[16-18]。径向织构特征表明TA18合金无缝管在加工过程中减壁率与减径率的比值大于1(即Q>1)。TA18合金在500 ℃退火时管材织构随保温时间的变化如图3所示,从特定晶面{0001}和

//RD[16-18]。径向织构特征表明TA18合金无缝管在加工过程中减壁率与减径率的比值大于1(即Q>1)。TA18合金在500 ℃退火时管材织构随保温时间的变化如图3所示,从特定晶面{0001}和 极图中并没有发现织构类型有明显的改变;从图3(d)可以看到,仅仅是c轴略微向TD方向发生了偏转。因此,可以排除去应力退火织构对残余应力测定造成的影响,且由于

极图中并没有发现织构类型有明显的改变;从图3(d)可以看到,仅仅是c轴略微向TD方向发生了偏转。因此,可以排除去应力退火织构对残余应力测定造成的影响,且由于 织构强度最弱,选它作为残余应力测定时的衍射晶面效果最佳。

织构强度最弱,选它作为残余应力测定时的衍射晶面效果最佳。

2.2 真空去应力退火对表面残余应力的影响

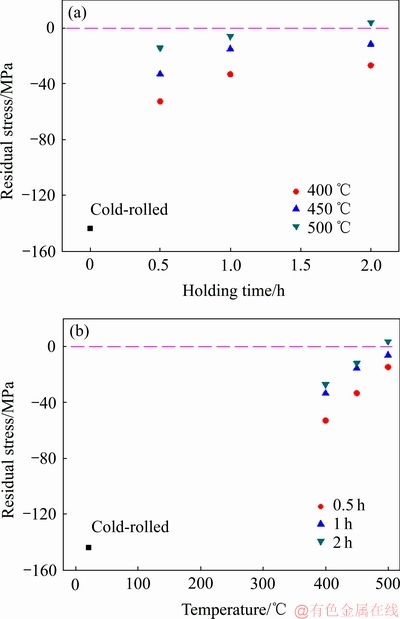

TA18合金薄壁无缝管表面轴向残余应力随保温时间和退火温度的变化分别如图4(a)和(b)所示。

从图4可以看到:无缝管经周期式皮尔格冷轧时,由于变形过程存在不均匀的应力应变场[19],管材表面累积了大量的晶体缺陷,因而造成所测残余应力较大,轴向上的数值可达-143.7 MPa(负号表示为压应力)。表层压应力[1]是由于在轧制时表层与心部受力不一导致的:表层大变形产生的塑性变形在轧辊卸载后成为永久变形不可恢复,而心部仍是弹性变形,因此会给表层施加压应力。

经真空去应力退火处理后,管材表面轴向上的残余应力变化趋势相同,均随退火温度的升高和保温时间的延长有较大幅度下降。这是因为金属材料经过加热保温处理后,残余应力高的地方会发生微观或局部塑性变形使应力得到缓慢松弛,从而达到消减残余应力的目的[6, 14]。李文涛等[14]在研究冷轧带钢残余应力随退火温度的变化规律时,通过测量显微硬度(反映位错密度变化)和电阻率(反映点缺陷浓度变化),以及利用透射电镜观察微观组织形态,揭示了低温回复阶段的应力松弛是点缺陷浓度下降引起的;而高温回复阶段的应力松弛是位错重排引起的。高温下的位错重排能更显著地降低晶格的弹性畸变能,从而使残余应力得到大幅度的消减。

图2 冷轧管的等高线极图

Fig. 2 EBSD contoured pole figures from cold worked tube

图3 不同退火工艺条件下的{0001}和 极图

极图

Fig.3 Pole figures {0001} and  from various annealed tubes

from various annealed tubes

图4 去应力退火后表面轴向上的残余应力变化

Fig. 4 Evolution of surface residual stress in rolling directions after stress relieving annealing with holding time(a) and temperature(b)

在保温时间一定时,随退火温度的升高,残余应力持续下降。以管材保温1 h后外表面轴向上的残余应力变化为例,当退火温度为400 ℃时,残余应力下降至-33.4 MPa左右,降幅为76.7%;而当退火温度升高到500 ℃时,残余应力下降多达95.7%。这是因为在保温相同时间的情况下,当达到该温度条件下松弛激活能的应力基本完全松弛而消除后,必须升高热处理温度才能使松弛激活能较高的应力的松弛行为得以继续进行[5]。但若进一步提高退火温度,金属中将发生再结晶,虽然应力的消除将更加彻底,但伴随而来的会是材料性能的恶化,主要是强度有较大程度的下降[12-13]。需要注意的是,经500 ℃保温2 h后,轴向上的残余应力状态发生了变化,即由冷轧时的压应力变成了拉应力,这与文献[6, 9-10]中出现的实验现象相一致。这可能是因为随着累积的微观塑性变形增多,使残余应力释放更彻底,导致所测残余应力状态发生了改变[9]。由于表面残余拉应力会显著降低材料的疲劳极限和应力腐蚀抗力,因此,对冷轧TA18管建议采用不超过500 ℃的保温热处理工艺来消除残余应力。

在退火温度一定时,随保温时间的延长,残余应力先快速下降后趋于稳定。以管材450 ℃退火时表面轴向残余应力的变化为例,在刚开始保温的0.5h内残余应力下降达76.9%;但当时间从1h延长至2 h,其数值仅下降了22.9%,应力释放速率已然放缓。若进一步延长保温时间,残余应力的去除效果则更不明显,反而增加了工厂的经济负担,降低了生产效率。刘永刚等[20]在研究结构钢焊后去应力退火残余应力随保温时间变化规律时认为,随着保温时间的延长,当残余应力下降到一定程度,不足以使金属中继续发生微观塑性变形时,残余应力就会保留在最低值。因此,为保证残余应力的充分释放,对冷轧TA18管建议采用保温2 h的热处理工艺来消除残余应力。

针对冷轧TA18钛合金薄壁无缝管,综合考虑残余应力的去除效果以及工厂的生产效率,认为采用450 ℃保温2 h并随炉冷却的真空热处理工艺来消除残余应力时,可以达到令人满意的效果。

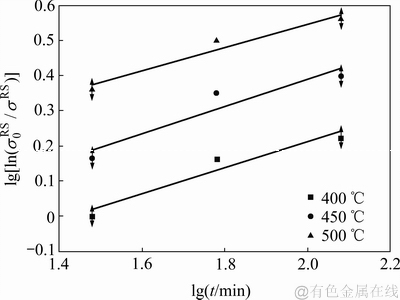

退火过程中加热温度和保温时间对残余应力松弛的影响由于受热激活过程控制, 因此,可以采用Zener-Wert-Avrami公式[21-22]来进行表示:

(1)

(1)

式中: 为温度

为温度 (℃)下保温t(min)时间后的表面残余应力;

(℃)下保温t(min)时间后的表面残余应力; 为初始表面残余应力;A为与材料和温度密切相关的函数;m为依赖松弛机制的参数。

为初始表面残余应力;A为与材料和温度密切相关的函数;m为依赖松弛机制的参数。

对式(1)左、右两边分别求导,进而可以推导出给定温度条件下斜率为m的 与

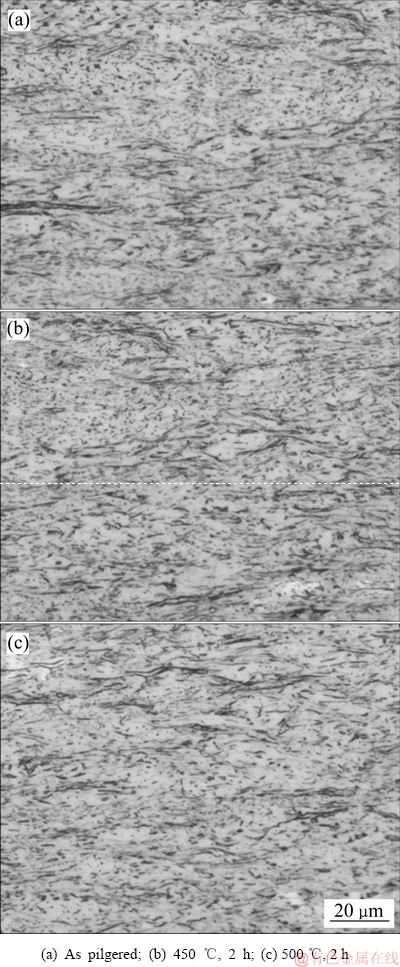

与 关系图,如图5所示。从图5可以发现:3种温度条件下的直线斜率基本一致,求得的m约为0.36, 由此判断TA18合金残余应力的热松弛受回复过程控制[23]。3条直线的m 差别不大,反映出在500 ℃以下进行退火处理时,TA18管微观组织不会有大的变化。图6所示为冷轧态与不同退火态TA18管纵截面的显微组织。由图6可以发现:热处理后的纵截面上依然保留典型的流线型加工态组织,而没有出现再结晶晶核。

关系图,如图5所示。从图5可以发现:3种温度条件下的直线斜率基本一致,求得的m约为0.36, 由此判断TA18合金残余应力的热松弛受回复过程控制[23]。3条直线的m 差别不大,反映出在500 ℃以下进行退火处理时,TA18管微观组织不会有大的变化。图6所示为冷轧态与不同退火态TA18管纵截面的显微组织。由图6可以发现:热处理后的纵截面上依然保留典型的流线型加工态组织,而没有出现再结晶晶核。

图5 加热温度和保温时间对TA18管应力松弛的影响

Fig. 5 Effects of heating temperature and holding time on residual stress relaxation of TA18 tube

图6 去应力退火前后管材纵截面的显微组织

Fig. 6 Axial microstructure of TA18 tube before and after stress relieving annealing

3 结论

1) 冷轧TA18管中形成了沿TD方向倾斜的双峰基面织构,且 //RD。经去应力退火处理,管材织构类型基本保持不变。

//RD。经去应力退火处理,管材织构类型基本保持不变。

2) TA18管冷轧过程中由于存在不均匀的塑性变形,在轴向上均保留了较大的残余压应力。经真空去应力退火处理后,管材表面轴向上的残余应力有了较大程度的下降。应力松弛的效果随状加热温度的升高而显著提高;随着保温时间的延长,残余应力先快速下降后趋于稳定。

3) 在本文正交试验范围内,确定的TA18管最终热处理制度为:真空环境下在450 ℃保温2 h并随炉冷却。在此退火工艺下,轴向上的残余应力已基本消除,且仍为压应力状态。

4) 加热温度和保温时间对残余应力的影响经Zener-Wert-Avrami公式计算后表明其热松弛过程受回复控制,这一点在金相组织观察中没有发现再结晶而得到了进一步验证。

REFERENCES

[1] 朱 刚, 张 晖, 张旺锋, 王玉会, 颜孟奇. 高强度钛合金管材残余应力测试及对比分析[J]. 稀有金属材料与工程, 2014, 43(10): 2492-2496.

ZHU Gang, ZHANG Hui, ZHANG Wang-feng, WANG Yu-hui, YAN Meng-qi. Test and analysis of the residual stress in Ti-3Al-2.5V tubes with different processes[J]. Rare Metal Materials and Engineering, 2014, 43(10): 2492-2496.

[2] 南 莉, 杨亚社, 齐元昊, 罗登超, 杨永福, 曲恒磊, 杨建朝. 航空用高强TA18钛合金管材的轧制工艺[J]. 稀有金属材料与工程, 2013, 42(1): 166-170.

NAN Li, YANG Ya-she, QI Yuan-hao, LUO Deng-chao, YANG Yong-fu, QU Heng-lei, YANG Jian-chao. Rolling process of high-strength TA18 titanium alloy tubes for aviation[J]. Rare Metal Materials and Engineering, 2013, 42(1): 166-170.

[3] POUGET G, REYNOLDS A P. Residual stress and microstructure effects on fatigue crack growth in AA2050 friction stir welds[J]. International Journal of Fatigue, 2008, 30(3): 463-472.

[4] WEBSTER G A, EZEILO A N. Residual stress distributions and their influence on fatigue lifetimes[J]. International Journal of Fatigue, 2001, 23(1): 375-383.

[5] 康 超, 曾卫东, 张尧武, 史春玲. 真空去应力退火对TC21钛合金残余应力的影响[J]. 热加工工艺, 2011, 40(16): 154-156.

KANG Chao, ZENG Wei-dong, ZHANG Yao-wu, SHI Chun-ling. Influence of vacuum stress relieving annealing on residual stress of TC21 titanium alloy[J]. Hot Working Technology, 2011, 40(16): 154-156.

[6] 张霜银, 林 鑫, 陈 静, 黄卫东. 热处理对激光立体成形TC4残余应力的影响[J]. 稀有金属材料与工程, 2009, 38(5): 774-778.

ZHANG Shuang-yin, LIN Xin, CHEN Jing, HUANG Wei-dong. Influence of heat treatment on residual stress of Ti-6Al-4V alloy by laser solid forming[J]. Rare Metal materials and Engineering, 2009, 38(5): 774-778.

[7] 夏之秋, 顾伟生, 朱世根. TP304不锈钢薄壁管的表面残余应力[J]. 理化检验-物理分册, 2010, 46(6): 356-359.

XIA Zhi-qiu, GU Wei-sheng, ZHU Shi-gen. Surface residual stress of TP304 stainless steel thin wall tube[J]. Physical Testing and Chemical Analysis (Part A: Physical Testing), 2010, 46(6): 356-359.

[8] 童 星, 顾伟生, 朱世根, 白 涛. 304不锈钢薄壁焊管表面残余拉应力的测定及消除[J]. 机械工程材料, 2012, 36(2): 80-82.

TONG Xing, GU Wei-sheng, ZHU Shi-gen, BAI Tao. Measurement and elimination of surface residual tensile stress of 304 stainless steel thin-wall welded pipe[J]. Materials for Mechanical Engineering, 2012, 36(2): 80-82.

[9] QU S G, LOU H S, LI X Q, KUANG T R, LOU J Y. Effect of heat-treatment on stress relief and dimensional stability behavior of SiCp/Al composite with high SiC content[J]. Materials and Design, 2015, 86: 508-515.

[10] KAPOOR K, LAHIRI D, RAMANA RAO S V, SANYAL T, KASHYAP B P. Influence of crystallographic texture on X-ray residual stress measurement for Ti-3wt%Al-2wt%V tube material[J]. Journal of Testing and Evaluation, 2003, 31(6): 1-7.

[11] 雷 江, 马小菊, 尉北玲, 李明强. 冷轧生产TA18钛合金小规格厚壁管材加工工艺研究[J]. 钛工业进展, 2012, 29(1): 36-38.

LEI Jiang, MA Xiao-ju, WEI Bei-ling, LI Ming-qiang. Cold processing technology of small specification thick-walled TA18 titanium alloy[J]. Titanium Industry Process, 2012, 29(1): 36-38.

[12] 罗登超, 南 莉, 杨亚社, 杨永福. 退火温度对TA18管材性能和组织的影响[J]. 热加工工艺, 2012, 41(20): 206-208.

LUO Deng-chao, NAN Li, YANG Ya-she, YANG Yong-fu. Effect of annealing temperature on mechanical properties and microstructure of TA18 tubes[J]. Hot Working Technology, 2012, 41(20): 206-208.

[13] 冯红超, 代 春, 张耀斌, 晏小兵, 吕高鹏. 退火制度对TA18钛合金管材力学性能的影响[J]. 中国钛业, 2012, 3: 19-21.

FENG Hong-chao, DAI-Chun, ZHANG Yao-bin, YAN Xiao-bing, Lü Gao-peng. Effect of annealing treatment on properties of TA18 titanium alloy tube[J]. China Titanium Industry, 2012, 3: 19-21.

[14] 李文涛, 林振铭, 汪宏斌, 陈 卓, 金 曼. 冷轧带钢退火处理中残余应力变化规律研究[J]. 上海金属, 2016, 38(1): 42-45.

LI Wen-tao, LIN Zhen-ming, WANG Hong-bin, CHEN Zhuo, JIN Man. Study on residual stress evolution of cold-rolled strip in annealing process[J]. Shanghai Metals, 2016, 38(1): 42-45.

[15] DAVID G, JAMAL F, EMMANUEL G, RONALD G. X-ray measurement of residual stresses and texture development during a rolling sequence of zirconium alloy cladding tubes- influence of plastic anisotropy on mechanical behavior[J]. Journal of Applied Crystallography, 2010, 43: 890-899.

[16] 杨 磊, 惠松骁, 叶文君, 黄 亮. TA18钛合金管材织构的测试与EBSD分析[J]. 稀有金属, 2011, 35(6): 928-933.

YANG Lei, HUI Song-xiao, YE Wen-jun, HUANG Liang. Texture and EBSD of TA18 titanium alloys tubes[J]. Chinese Journal of Rare Metals, 2011, 35(6): 928-933.

[17] 张旺峰, 王玉会, 李 艳, 曹春晓. 高强度TA18合金管材性能评价与控制方法研究[J]. 稀有金属材料与工程, 2012, 41(7): 1239-1242.

ZHANG Wang-feng, WANG Yu-hui, LI Yan, CAO Chun-xiao. Performance evaluation and control methods of high strength TA18 alloy tube[J]. Rare Metal Materials and Engineering, 2012, 41(7): 1239-1242.

[18] 李兴荣, 张晖, 张旺峰, 李 艳, 王玉会. 小口径TA18航空钛合金管材织构测定与分析[J]. 稀有金属材料与工程, 2012, 41(7): 1243-1246.

LI Xing-rong, ZHANG Hui, ZHANG Wang-feng, LI Yan, WANG Yu-hui. Testing and analysis of the texture for the small-caliber seamless Ti-3Al-2.5V alloy tube[J]. Rare Metal Materials and Engineering, 2012, 41(7): 1243-1246.

[19] 黄 亮, 徐 哲, 代 春, 惠松骁, 叶文君, 王 国, 谢水生, 李宏伟. TA18钛合金管材多行程皮尔格冷轧过程三维有限元模拟:Ⅱ. 塑性变形行为分析[J]. 稀有金属材料与工程, 2013, 42(4): 741-745.

HUANG Liang, XU Zhe, DAI Chun, HUI Song-xiao, YE Wen-jun, WANG Guo, XIE Shui-sheng, LI Hong-wei. Three-dimensional FE simulation of multi-strokes pilgering cold roll of TA18 titanium alloy tube: Ⅱ. Analysis of plastic deformation behavior[J]. Rare Metal Materials and Engineering, 2013, 42(4): 741-745.

[20] 刘永刚, 李 显, 李少华. 焊后去应力退火的机理及应 用[J]. 金属加工, 2009, 14: 60-61.

LIU Yong-gang, LI Xian, LI Shao-hua. Mechanism and application of stree relieving annealing after welding[J]. MW Metal Forming, 2009, 14: 60-61

[21] BERGER M C, GREGORY J K. Residual stress relaxation in shot peened Ti-metal 21s[J]. Materials Science and Engineering A, 1999, 263(2): 200-204.

[22] JUIJERM P, ALTENBERGER I. Residual stress relaxation of deep-rolled Al-Mg-Si-Cu alloy during cyclic loading at elevated temperatures[J]. Scripta Materialia, 2006, 55(12): 1111-1114.

[23] 冯宝香, 毛小南, 杨冠军, 于兰兰, 吴晓东. TC4-DT钛合金喷丸残余应力场及其热松弛行为[J]. 金属热处理, 2009, 34(4): 60-61.

FENG Bao-xiang, MAO Xiao-nan, YANG Guang-jun, YU Lan-lan, WU Xiao-dong. Residual stress and its relaxation behavior of TC4-DT titanium alloy after shot peening[J]. Heat Treatment of Metals, 2009, 34(4): 60-61.

Effect of stress relieving annealing on surface residual stress of thin-walled Ti pipe

ZHOU Da-di1, ZENG Wei-dong1, LIU Jiang-lin1, XU Jian-wei1, XI Jin-hui2, LI Hui2

(1. State Key Laboratory of Solidification Processing, Northwest Polytechnical University, Xi’an 710072, China;

2. Western Titanium Technologies Co., Ltd., Xi’ an 710201, China)

Abstract: The evolution of surface residual stress in TA18 thin-walled tube was investigated before and after vacuum stress-relieving heat treatment by using X-ray diffraction technique. The results show that the cold-rolled TA18 tube has high compressive residual stress along rolling direction on the surface; and these stresses will be considerably reduced at different annealing temperatures and holding time. The degree of stress relaxation becomes better with increasing temperatures, while it reduces rapidly at first and goes to stabilization with increasing time. Within the scope of the orthogonal experiments, the surface residual stress of the pipe is mostly eliminated after heat treated at 450 ℃ for 2 h with furnace cooling. Calculated from the Zener-Wert-Avrami function, it is found that the behavior of residual stress relaxation is controlled by the recovery process, which is further confirmed by metallographic observation as no recrystallized grains being captured in the microstructure. In the present study, the crystallographic texture is stable in all stress-relieved tubes exhibiting a basal plane normal aligned parallel to the normal direction, thus making a slightly influence on residual stress measurement.

Key words: TA18 thin-walled seamless tube; vacuum stress relieving annealing; texture; surface residual stress

Foundation item: Project(2016YFB0301203) supported by the National Key Research and Development Program of China

Received date: 2018-12-20; Accepted date: 2019-03-12

Corresponding author: ZENG Wei-dong; Tel: +86-29-88494298; E-mail: zengwd@nwpu.edu.cn

(编辑 龙怀中)

基金项目:国家重点研发计划(2016YFB0301203)

收稿日期:2018-12-20;修订日期:2019-03-12

通信作者:曾卫东,教授,博士;电话:029-88494298;E-mail:zengwd@nwpu.edu.cn

摘 要:在不同退火温度和保温时间下对冷轧TA18薄壁管进行真空去应力退火处理,通过X射线衍射分析了无缝管表面轴向残余应力在退火前后的变化规律。结果表明:冷轧TA18管外表面轴向保留了较大的残余压应力;经真空去应力退火处理后,残余应力有了大幅下降。其应力松弛随退火温度的提高,效果变佳;随保温时间的延长,残余应力先快速下降后趋于稳定。在正交实验范围内,经450 ℃保温2 h并随炉冷却后,管材外表面轴向上的残余应力已基本消除,且仍为压应力状态。经Zener-Wert-Avrami公式计算后表明,管材退火时的应力松弛受回复过程控制,从金相组织观察中进一步证实了在实验范围内没有出现再结晶。去应力退火阶段,TA18管织构基本不变,仍保留着冷轧时沿TD方向倾斜的双峰基面织构状态,进一步降低了织构对残余应力测定所带来的影响。

[1] 朱 刚, 张 晖, 张旺锋, 王玉会, 颜孟奇. 高强度钛合金管材残余应力测试及对比分析[J]. 稀有金属材料与工程, 2014, 43(10): 2492-2496.

[2] 南 莉, 杨亚社, 齐元昊, 罗登超, 杨永福, 曲恒磊, 杨建朝. 航空用高强TA18钛合金管材的轧制工艺[J]. 稀有金属材料与工程, 2013, 42(1): 166-170.

[5] 康 超, 曾卫东, 张尧武, 史春玲. 真空去应力退火对TC21钛合金残余应力的影响[J]. 热加工工艺, 2011, 40(16): 154-156.

[6] 张霜银, 林 鑫, 陈 静, 黄卫东. 热处理对激光立体成形TC4残余应力的影响[J]. 稀有金属材料与工程, 2009, 38(5): 774-778.

[7] 夏之秋, 顾伟生, 朱世根. TP304不锈钢薄壁管的表面残余应力[J]. 理化检验-物理分册, 2010, 46(6): 356-359.

[8] 童 星, 顾伟生, 朱世根, 白 涛. 304不锈钢薄壁焊管表面残余拉应力的测定及消除[J]. 机械工程材料, 2012, 36(2): 80-82.

[11] 雷 江, 马小菊, 尉北玲, 李明强. 冷轧生产TA18钛合金小规格厚壁管材加工工艺研究[J]. 钛工业进展, 2012, 29(1): 36-38.

[12] 罗登超, 南 莉, 杨亚社, 杨永福. 退火温度对TA18管材性能和组织的影响[J]. 热加工工艺, 2012, 41(20): 206-208.

[13] 冯红超, 代 春, 张耀斌, 晏小兵, 吕高鹏. 退火制度对TA18钛合金管材力学性能的影响[J]. 中国钛业, 2012, 3: 19-21.

[14] 李文涛, 林振铭, 汪宏斌, 陈 卓, 金 曼. 冷轧带钢退火处理中残余应力变化规律研究[J]. 上海金属, 2016, 38(1): 42-45.

[16] 杨 磊, 惠松骁, 叶文君, 黄 亮. TA18钛合金管材织构的测试与EBSD分析[J]. 稀有金属, 2011, 35(6): 928-933.

[17] 张旺峰, 王玉会, 李 艳, 曹春晓. 高强度TA18合金管材性能评价与控制方法研究[J]. 稀有金属材料与工程, 2012, 41(7): 1239-1242.

[18] 李兴荣, 张晖, 张旺峰, 李 艳, 王玉会. 小口径TA18航空钛合金管材织构测定与分析[J]. 稀有金属材料与工程, 2012, 41(7): 1243-1246.

[20] 刘永刚, 李 显, 李少华. 焊后去应力退火的机理及应 用[J]. 金属加工, 2009, 14: 60-61.

[23] 冯宝香, 毛小南, 杨冠军, 于兰兰, 吴晓东. TC4-DT钛合金喷丸残余应力场及其热松弛行为[J]. 金属热处理, 2009, 34(4): 60-61.