文章编号:1004-0609(2008)05-0829-05

热处理7090/SiCp铝基复合材料的组织与性能

孙有平,严红革,陈振华,陈 刚

(湖南大学 材料科学与工程学院,长沙 410082)

摘 要:

研究单级固溶及峰值时效处理对多层喷射沉积7090/SiCp复合材料显微组织及室温力学性能的影响,观察了挤压态、固溶及时效处理后的显微组织,并对其进行力学性能测试。结果表明:挤压态复合材料的晶粒均匀细小,基体合金中存在大量的第二相颗粒,为富铜相及MgZn2相;经过固溶处理后,复合材料的晶粒尺寸约为 3 μm,第二相颗粒明显减少,溶入基体合金中;采用475 ℃,1 h固溶处理制度,其抗拉强度为610 MPa;经过475 ℃,1 h+120 ℃,24 h时效处理后,其抗拉强度可达765 MPa。

关键词:

高强铝合金;多层喷射沉积;热处理;SiCp;显微组织;力学性能;

中图分类号:TG 146.2 文献标识码:A

Microstructures and properties of heat-treated 7090/SiCp aluminum matrix composite

SUN You-ping, YAN Hong-ge, CHEN Zhen-hua, CHEN Gang

(College of Materials and Engineering, Hunan University, Changsha 410082, China)

Abstract: The effect of solid solution and peak ageing on the microstructures and ambient mechanical properties of multi-layer spray deposited 7090/SiCp composite was studied, and the microstructures of as-extruded, solid solution and ageing treatments were investigated, and the tensile properties of different stages were tested. The results show that fine and homogeneous grain structure is obtained in as-extruded composites, there are a large amount of Cu-rich particles and MgZn2 in the matrix. The grains size is about 3 μm after solid solution treatments, the precipitate particles of the second phases decrease obviously and solute into the matrix alloy. The ultimate tensile strength of the composites following solid solution treated at 475 ℃ for 1 h is 610 MPa, and the tensile strength of the composites aged at 120 ℃ for 24 h is 765 MPa.

Key words: high strength aluminum alloy; multi-layer spray deposition; heat treatment; SiCp; microstructure; mechanical properties

近二十几年来,金属基复合材料(MMCs),尤其是铝基复合材料得到很大的发展,各国都对其进行了大量的研究工作。由于铝基复合材料具有质轻、比强度和比刚度高,热性能及力学性能好等优点,在所有金属基复合材料中发展最快,因而也最受人重视[1-2]。

7000系铝合金是一种可以进行热处理强化的合金,通过选择合理的热处理制度能改善合金的显微组织及提高材料的硬度、强度和断裂韧性,扩展其使用范围。本文作者研究了热处理制度对高Zn(10.15%)的喷射沉积7090/SiCp复合材料组织及室温力学性能,目前虽有一些学者对高Zn含量的超高强铝合金进行了一定的研究,但其研究仍相对较少,尤其是对多层喷射共沉积SiC颗粒增强超高强铝合金基复合材料更是鲜有报道。目前,铝合金及其复合材料的固溶处理制度主要有两种:单级固溶处理[3-4]和双级固溶处理[5-8]。已有的研究结果表明,两种处理制度对材料性能与显微组织的影响存在一定的差异。本文作者主要对该复合材料进行了单级固溶处理及峰值时效处理,并探讨了固溶及时效处理对7090/SiCp显微组织及室温力学性能的影响。

1 实验

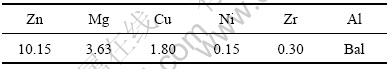

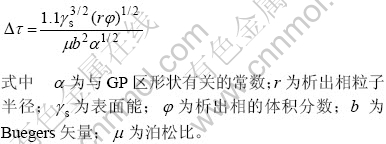

采用多层喷射共沉积技术制备7090/SiCp复合材料,实验基体合金的化学组成如表1所列,SiC增强颗粒的体积分数约为15%,其名义平均尺寸约为10 ?m。在喷射沉积过程中,采用的雾化气体为氮气,制备的沉积坯经过机加工后(d=160 mm)进行热挤压,挤压温度为420 ℃,挤压后所得的圆棒材直径为18 mm,挤压比为19.7。采用在475 ℃下保温1 h的单级固溶处理制度,室温水淬,然后在120 ℃下进行24 h的人工峰值时效处理。用MM-6型光学显微镜(OM)及JSM-6700F型扫描电子显微镜(SEM)等设备观察该复合材料的显微组织及断口形貌。用WDW-E200型电子万能试验机来进行室温拉伸实验,检测该复合材料在不同状态的室温力学性能。用D5000型X射线衍射仪来对相结构进行分析。

表1 基体合金的化学成分

Table 1 Chemical composition of matrix alloy (mass fraction, %)

2 结果与分析

2.1 挤压态组织

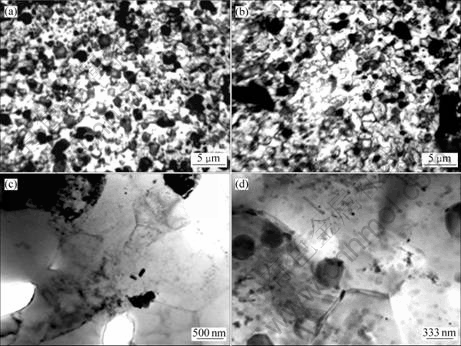

图1所示为挤压态复合材料的显微组织及其X射线衍射谱。从图1中可看出,挤压态复合材料的显微组织比较细小,SiC增强颗粒在合金内分布比较均匀,没有团聚现象发生,基体合金内存在大量细小均匀分布的粒子(为形成的第二相增强粒子),通过XRD测试可知,在材料中存在的第二相粒子主要为MgZn2和CuAl2。

图1 挤压态复合材料的显微组织和X射线衍射谱

Fig.1 Microstructure(a) and XRD pattern(b) of as-extruded composites

2.2 热处理组织

为了研究热处理制度对多层喷射共沉积7090/SiCp复合材料的显微组织及力学性能的影响,本文作者采取475 ℃,1 h单级固溶处理工艺,然后对其在120 ℃下进行保温24 h的单级峰值时效处理。

基体铝合金中的合金元素都能溶于铝,形成以铝为基体的固溶体,它们的溶解度都随温度的下降而减少。进行固溶处理时,第二相粒子会大量溶入基体合金中,迅速冷却后得到过饱和固溶体,同时会使晶粒发生一定程度的长大,并随着固溶处理温度的提高,第二相粒子溶解的数量不断增加,但晶粒长大的幅度同时也会增加。在时效过程中,这些过饱和固溶体将发生脱溶沉淀过程,形成包括GP区在内的各种过渡相或平衡次生相。它们与基体共格或半共格,且十分细小,可以大幅度提高材料的强度。

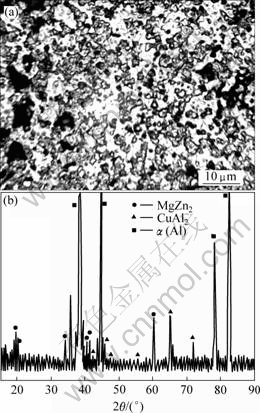

通过DSC分析(见图2)可知,在加热过程中,该复合材料在 471.8 ℃处有一个明显的吸热效应,且为不定温热效应;到474.1 ℃时,吸热反应结束,说明此时基体合金中存在相变反应。

图2 复合材料的DSC分析结果

Fig.2 DSC analysis results of composite

图3所示为复合材料在固溶及时效热处理状态下的显微组织照片。从图3中可以看出,该复合材料热处理后的显微组织仍然非常细小,与挤压态组织相比较,没有发现明显的长大现象,其晶粒尺寸约为3 μm。固溶处理后在晶界处及晶粒内分布着的黑色细小第二相粒子(其尺寸约为1~2 μm)。且其数量较固溶处理前明显减少,说明在热处理过程中,第二相粒子大量地溶入了基体合金中。

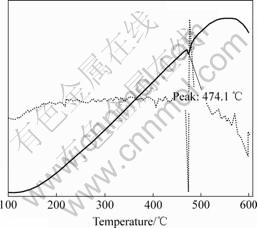

时效处理后在材料的基体上析出的粒子对材料会起沉淀强化作用。在时效时,由于析出了尺寸较小的第二相粒子,材料热处理过程中产生的位错以切断机制为主,即位错切过析出相粒子,造成表面能增加,从而起到强化作用。位错切断析出相粒子造成的强化作用从理论上可以表示为[9]

由以上公式可看出,在时效初期,即开始出现GP区或中间相,φ和r都不断增加;且随着时效时间的延长,基体合金的强度不断增加,经过一段时间后脱溶接近完成,φ趋于不变。

Al-Zn-Mg-Cu系铝合金固溶后很不稳定,有脱溶倾向,其脱溶顺序为:α过饱和固溶体→GP区(球状) →η′过渡相(MgZn2)→η平衡相(MgZn2)[10-11]。

基体Al-Zn-Mg-Cu合金的主要合金元素为Zn、Mg和Cu及微量元素Zr和Ni,其中Zn和Mg的含量较高,它们会形成材料的主要强化相MgZn2,MgZn2在材料中的溶解度随着温度的降低而急剧下降,具有很强的时效硬化能力。Cu的加入可以同时提高强度和塑性。王祝堂认为,在高Zn超高强铝合金中,Cu原子溶入GP区可以提高GP区的稳定温度范围,延缓时效析出。Cu原子还可溶入η′和η相中。TOSUN等[12] 认为材料加热到固溶处理温度时,铜原子在铝合金基体中会与Al形成固溶体,快淬可以防止铜原子的扩散,因而产生过饱和的固溶体。在较低的温度下进行时效处理时,在基体内会有非常细小的,部分非共格的θ′-CuAl2析出相产生,它可以提高材料的强度。

图3 固溶及时效处理复合材料的显微组织

Fig.3 Microstructures of composites after solution and ageing treatment: (a) OM image, 475 ℃, 1 h; (b) OM image, 475 ℃, 1 h+ 120 ℃, 24 h; (c) TEM image, 475 ℃, 1 h; (d) TEM image, 475 ℃, 1 h+120 ℃, 24 h

Zr的加入可以在基体合金中形成Al3Zr相,它的析出温度基本为227~660 ℃。细小的Al3Zr粒子可以阻止再结晶并细化晶粒[13-14]。Al3Zr有两种形态:四方结构,具有细化晶粒的作用;球形粒子,具有LI2结构,与晶体共格,为立方晶格,空间群为Pm3m,单位晶胞中有4个原子,晶格常数0.405 μm。Zr在复合材料中最主要的也是最理想的形式为Al3Zr(LI2型)中间相,它具有强烈地抑制再结晶的作用。时效过程中次生的Al3Zr粒子可加速η′(MgZn2)相的析出。2.3 力学性能

表3所列为该复合材料在不同状态下的室温力学性能。由表3的结果可看出,经过固溶及时效处理后,该复合材料的力学性能得到了较大程度的提高,这说明采用合理的固溶及时效处理可以极大地改善材料的室温拉伸强度,但其塑性不断下降。

表3 复合材料不同状态下的拉伸性能

Table 3 Tensile properties of composite under different stages

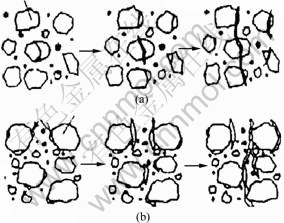

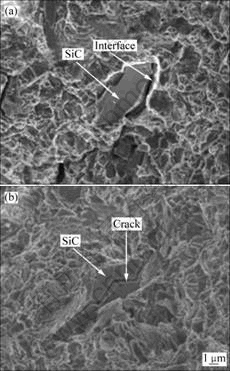

从表3中的结果可以看出,时效之后,材料拉伸时主要发生脆性断裂,虽然室温抗拉强度高达765 MPa,但其伸长率较低,约为1%。该复合材料在断裂前只有均匀变形而没有出现明显的颈缩现象。图4所示为该复合材料的断裂模型[15]。图5所示为该复合材料时效后的拉伸断口形貌。结合断裂模型及拉伸断口形貌可以看出,该复合材料时效态的拉伸断口呈现典型的脆性断裂特征,没有韧性断裂的韧窝,主要为解理面,说明该复合材料的断裂属于脆性断裂,裂纹主要穿晶扩展,属于穿晶型脆性断裂。在基体/界面剪切应力的作用下,界面上局部结合强度较弱的界面开始萌生裂纹,形成裂纹源;当外力继续增加时,裂纹源数量增多并有不同程度的扩展,扩展方向大体与外力方向垂直,与基体合金结合得比较好,SiC颗粒可以阻止这种裂纹得扩展(见图5(a)),而结合比较差的颗粒将与基体合金脱粘,从而加速材料的破坏。在断口上还可以看到SiC颗粒被拉断的痕迹(见图5(b)),说明在拉伸应力的作用下,当作用在SiC颗粒上的应力达到颗粒断裂的极限时,颗粒断裂,并形成裂纹源[16]。

图4 Al/SiCp复合材料的失效模型

Fig.4 Failure models of Al/SiCp composites: (a) Fracture model of SiC particles; (b) Separation model of Al/SiCp interface

图5 Al/SiCp复合材料时效状态断口的SEM像

Fig.5 SEM images of fracture surfaces of Al/SiCp composites under ageing stage: (a) Fracture model of SiC particles; (b) Separation model of Al/SiCp interface

从以上分析可知,本研究制得的喷射沉积7090/SiCp铝基复合材料脆性较大,属于解理型脆性断裂,由于脆性断裂裂纹扩展速度非常快,当材料内部出现裂纹时,在拉伸应力的作用下,裂纹会在很短的时间内迅速扩展,从而导致试件断裂。

3 结论

1) 经过475 ℃保温1 h的单级固溶处理及120 ℃下保温24 h的峰值时效处理后,该复合材料的显微组织比较理想,晶粒尺寸较热处理前没有发生明显的长大,其尺寸约为3 μm,固溶处理后第二相粒子大量回溶。

2) 挤压态复合材料的室温抗拉强度为390 MPa,经固溶处理后,其抗拉强度得到较大幅度的提高,为610 MPa;经时效处理后,该复合材料的抗拉强度高达765 MPa,但其伸长率大幅度下降,3种状态的伸长率分别为4.5%、2.0%和1.0%。

3) 时效态复合材料的断裂形式为典型的解理脆性断裂,断裂时没有出现宏观颈缩,断口上可以观察到SiC颗粒断裂及与界面脱粘现象。

REFERENCES

[1] SHYONG J H, DERBY B. The deformation characteristics of SiC particulate-reinforced aluminum alloy 6061[J]. Mater Sci Eng A, 1995, A197(6): 11-18.

[2] SRIVATSAN T S, AL-HAJRI M, SMITH C, PETRAROLI M. The tensile response and fracture behavior of 2009 aluminum alloy metal matrix composite[J]. Mater Sci Eng A, 2003, A346(4): 91-100.

[3] LENGSFELD P, JUAREZ-ISLAS J A, CASSADA W A. Microstructure and mechanical behavior of spray deposited Zn modified 7××× series Al alloys[J]. International Journal of Rapid Solidification, 1995, 8(4): 237-265.

[4] JUAREZ-ISLAS J A, PEREZ R. Microstructure and mechanical evaluations of spray-deposited 7×××Al-alloys after conventional consolidation[J]. Mater Sci Eng A , 1994, A179/180(5): 614-618.

[5] 陈康华, 刘红卫, 刘允中. 强化固溶对7055铝合金力学性能和断裂行为的影响[J]. 中南工业大学学报, 2000, 31(6): 528-531.

CHEN Kang-hua, LIU Hong-wei, LIU Yun-zhong. The effect of promotively-solutionizing treatment on the mechanical properties and fracture of ultra high strength 7055 aluminum alloys[J]. J Cent South Univ Technol, 2000, 31(6): 528-531.

[6] 刘晓涛, 董 杰, 崔建忠, 赵 刚. 高强铝合金均匀化热处理[J]. 中国有色金属学报, 2003, 13(4): 909-913.

LIU Xiao-tao, DONG Jie, CUI Jian-zhong, ZHAO Gang. Homogenizing treatment of high strength aluminum alloy cast under electric magnetic[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(4): 909-913.

[7] 王洪斌, 刘慧敏, 黄进峰, 张济山, 张永安, 熊柏青. 热处理对喷射成形超高强Al-Zn-Mg-Cu系合金的影响[J].中国有色金属学报, 2004, 14(3): 398-404.

WANG Hong-bin, LIU Hui-min, HUANG Jin-feng, ZHANG Ji-shan, ZHANG Yong-an, XIONG Bai-qing. Effects of heat-treatment on microstructure and mechanical properties of ultra-high strength spray deposited Al-Zn-Mg-Cu aluminum[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(3): 398-404.

[8] 戴晓元, 夏长清, 孙振起, 华熳煜, 吴 茵. A1-9.0Zn-2.5Mg-1.2Cu-0.12Sc-0.15Zr合金的组织和性能[J]. 中国有色金属学报, 2007, 17(3): 396-401.

DAI Xiao-yuan, XIA Chang-qing, SUN Zhen-qi, HUA Man-yu, WU Yin. Microstructure and properties of Al-9.0Zn-2.5Mg- 1.2Cu-0.12Sc-0.15Zr alloy[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(3): 396-401.

[9] 何肇基. 金属的力学性质[M]. 北京: 冶金工业出版社, 1982: 195.

HE Zhao-ji. Mechanical properties of metals[M]. Beijing: Metallurgical Industry Press, 1982: 195.

[10] LIU G, ZHANG G J, WANG R H,HU W, CHEN K H. Heat treatment-modulated coupling effect of multi-scale second-phase particles on the ductile fracture of aged aluminum alloys[J]. Acta Materialia, 2007, 55(1): 273-284.

[11] 刘志义, 李云涛, 刘廷斌, 夏卿坤. Al-Cu-Mg-Ag合金析出相的研究进展[J]. 中国有色金属学报, 2007, 17(12): 1905-1915.

LIU Zhi-yi, LI Yun-tao, LIU Ting-bin, XIA Qing-kun. Development of Al-Cu-Mg-Ag alloys[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(12): 1905-1915.

[12] TOSUN G, MURATOGLU M.The drilling of an Al/SiCp metal-matrix composites (Part Ⅰ): microstructure[J]. Composites Science and Technology, 2004, 64: 299-308.

[13] 陆 政, 杨守杰, 姜海峰, 卢 健. 一种新型超高强铝合金的均匀化工艺研究[J]. 航空材料学报, 2001, 21(2): 14-17.

LU Zheng, YANG Shou-jie, JIANG Hai-feng, LU Jian. A study of homogenization processes for a new type ultra-high strength aluminum alloy[J]. Journal of Aeronutical Materials, 2001, 21(2): 14-17.

[14] 杨守杰, 谢优华, 戴圣龙, 陆 政, 苏 彬, 颜鸣皋. Zr对Al-Zn-Mg-Cu系超高强铝合金力学性能的影响[J].材料研究学报, 2002, 16(4): 406-412.

YANG Shou-jie, XIE You-hua, DAI Sheng-long, LU Zheng, SU Bin, YAN Ming-gao. Effect of zirconium on the mechanical properties of a super-high strength aluminum alloy[J]. Chinese Journal of Materials Research, 2002, 16(4): 406-412.

[15] REDMILOVIC V, THAMAS G. Microstructure of α-Al base matrix and SiC Particulate composite[J]. Mater Sci Eng A, 1991, 32(8): 171-179.

[16] YUAN Wu-hua, CHEN Zhen-hua, XU Hai-yang, ZHANG Fu-quan, FU Ding-fa. Properties and microstructures of 7075/SiCp composites prepared by spray deposition[J]. Trans Nonferrous Met Soc China, 2003, 13(5): 1160-1163.

基金项目:教育部新世纪优秀人才支持计划资助项目(NCET-06-0701);湖南省重点实验室资助项目(06FJ3041)

收稿日期:2007-09-21;修订日期:2008-01-14

通讯作者:严红革,教授,博士;电话:0731-8821648;E-mail: yanhg68@163.com

(编辑 李艳红)

摘 要:研究单级固溶及峰值时效处理对多层喷射沉积7090/SiCp复合材料显微组织及室温力学性能的影响,观察了挤压态、固溶及时效处理后的显微组织,并对其进行力学性能测试。结果表明:挤压态复合材料的晶粒均匀细小,基体合金中存在大量的第二相颗粒,为富铜相及MgZn2相;经过固溶处理后,复合材料的晶粒尺寸约为 3 μm,第二相颗粒明显减少,溶入基体合金中;采用475 ℃,1 h固溶处理制度,其抗拉强度为610 MPa;经过475 ℃,1 h+120 ℃,24 h时效处理后,其抗拉强度可达765 MPa。