DOI: 10.11817/j.ysxb.1004.0609.2021-37937

Na2CO3作用下红土镍矿非等温碳热还原动力学研究

赵剑波1,马东来1,吕学明1,游志雄1[*],郑永兴2,吕学伟1

(1重庆大学材料科学与工程学院,重庆,400044;

2昆明理工大学省部共建复杂有色金属资源清洁利用国家重点实验室,昆明,650093)

摘要: 采用热分析动力学方法,研究了Na2CO3作用下硅镁质型红土镍矿非等温碳热还原的动力学规律,确定了主要的动力学参数,查明了还原过程的物相变化。结果表明:添加Na2CO3降低碳热还原开始温度约250℃,并加速碳的气化反应;碳热还原过程可分为三个阶段:初始阶段(α=0~0.15)、中期阶段(α=0.15~0.60)和衰变阶段(α=0.60~1.0)。初始阶段的活化能随着还原反应的进行由223kJ/mol快速下降到76kJ/mol,受二维扩散控制;中期阶段活化能先增加后降低,该阶段受化学反应控制;衰变阶段主要发生FeO及Fe2SiO4的还原反应,活化能由184 kJ/mol缓慢减小到132 kJ/mol,随后又增加到173 kJ/mol,该阶段受化学反应控制。与无添加剂相比,添加Na2CO3后极大地促进了红土镍矿的碳热还原,降低了整个过程的活化能。

关键词:

中图分类号:TF815

镍不仅具有优良的性能,且常作为合金元素用于生产不锈钢、高温合金钢等,在军事、工业和民用领域应用广泛。近年来,世界范围内对镍资源的需求快速增长,全球可供开采的镍资源中,约28%是硫化镍矿,其余72%是红土镍矿。随着硫化镍矿资源的日益枯竭,红土镍矿因资源丰富,已成为生产镍的主要原料,红土镍矿又可分为褐铁矿型、过渡层型和硅镁质型[1,2]。

现有红土镍矿冶炼工艺中,针对硅镁质型红土矿,火法冶炼因具有流程短、工艺成熟等优势已成为主流工艺[3]。火法工艺包括高炉冶炼、回转窑-电炉熔炼(RKEF)、回转窑粒铁法(大江山法)和直接还原-磁选法[3,4]。高炉冶炼法对原料的适应性较差,难以生产中高镍产品,且冶炼前需要经过造块,增加了能耗和污染。RKEF工艺成熟,对原料适应性较强,已实现大规模生产,且镍产品质量优良,可用于中高档不锈钢生产。然而,RKEF工艺电耗大,仅电炉熔炼工序的电耗约占操作成本的50%以上,因此对电力的供应要求非常高。回转窑粒铁法实际是一种半熔态冶炼工艺,在能耗方面具有一定的优势,但是该方法对操作和工艺条件要求苛刻,控制不当易导致回转窑结圈,限制了该工艺的推广应用。近年来,国内外学者对直接还原-磁选工艺进行了大量的研究,由于还原过程在相对较低的还原温度,因此可降低能耗[5-7]。但是在还原过程为了使镍铁晶粒聚集长大,促进后续的磁选分离和镍铁的回收,通常需要对过程加以强化,比如通过渣相或金属相的性能调控,生成局部的液相,以强化镍铁晶粒的聚集,常用的添加剂包括Na2CO3、Na2SO4、CaF2、CaO等[8-9]。其中,钠盐添加剂由于强化效果好,研究最为广泛。研究发现,钠离子可破坏硅酸盐的结构,焙烧过程得到Na2O与硅酸盐矿物发生反应生成霞石,霞石的生成加速了金属颗粒的迁移。Na2SO4在还原过程中还可以生成FeS,FeS与金属铁形成低熔点的物相,有利于传输过程,从而促进金属镍铁颗粒的聚集[10]。

还原过程金属聚集和渣金分离的前提是镍铁氧化物被还原为金属态,针对还原动力学研究,根据还原剂种类的不同,包括固体还原剂(如石墨、煤粉)、CO和H2;根据研究方法的不同,分为等温动力学和非等温动力学[11-14]。李博等采用非等温动力学分析法对红土镍矿固相还原动力学进行了研究,由失重曲线确定了红土镍矿固相还原的反应机理函数,求解了动力学参数[15]。Jankovic等采用程序升温实验方法研究了氧化镍在H2中非等温还原的动力学,并建立了相应的动力学理论模型[16]。采用CO作为还原剂时,亦可通过类似的方法建立还原过程的机理模型,得到相关的动力学参数[17]。由于研究过程所使用原料的性能存在一定差异,获得的动力学结果各不相同,上述研究均是基于无添加剂条件下所得到的结果。针对钠盐添加剂的强化,目前的研究主要集中在钠盐促进金属聚集长大和渣金分离[18,19],动力学研究方面较少。饶明军等对Na2SO4作用下红土矿的还原/硫化行为进行了深入的研究,建立了还原和选择性硫化的动力学规律,获得了机理模型和动力学参数。研究表明,红土镍矿等温还原焙烧过程中,铁氧化物的还原反应受界面化学反应控制,镍氧化物的还原及铁氧化物的硫化反应则均受一级化学反应控制,镍氧化物还原和铁氧化物硫化反应的速率常数均远高于铁氧化物的还原反应速率常数。对于镍、铁氧化物的选择性还原/硫化而言,升高温度不利于镍、铁氧化物之间的选择性还原[20]。作者采用热分析动力学的方法研究了Na2SO4对碳热还原红土镍矿的影响[21],结果表明,添加Na2SO4后,红土镍矿还原开始温度相比无添加剂时提前100oC左右,碳的气化反应开始温度也提前100oC左右,并结合物相变化揭示了还原过程机理及强化机制。

红土镍矿还原动力学的研究大部分是无添加剂情况下的还原过程,对有添加剂时红土镍矿还原动力学研究较少。钠盐是强化红土矿还原过程的重要添加剂,Na2CO3可以促进镍铁氧化物的还原,Na2SO4可以促进金属的聚集和长大,进而影响后续的磁选分离。本研究的目的是考查Na2CO3存在时红土镍矿的还原动力学行为。采用石墨粉作为还原剂,排除了挥发性成分的影响,运用热重-质谱联用仪原位检测还原过程气体组成的变化规律;通过经典的热分析动力学模型拟合确定非等温还原的动力学规律,结合各阶段还原试样的物相分析和气相组成变化,探讨反应机理;本研究对提高红土镍矿资源的利用水平具有重要意义。

1 实验原料和方法

1.1 实验原料

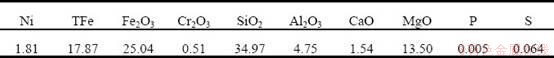

本研究使用的红土镍矿产于菲律宾,其化学成分如表1所示。由表中可以看出,原料TFe含量为17.87%,Ni含量为1.81%,SiO2和MgO含量较高,分别为34.97% 和13.5%,属于典型的硅镁型红土镍矿,原料中CaO含量为1.54%,S、P 等有害杂质含量较低。

表1 红土镍矿的化学成分

Table 1 Chemical composition of nickel laterite ore (wt.%)

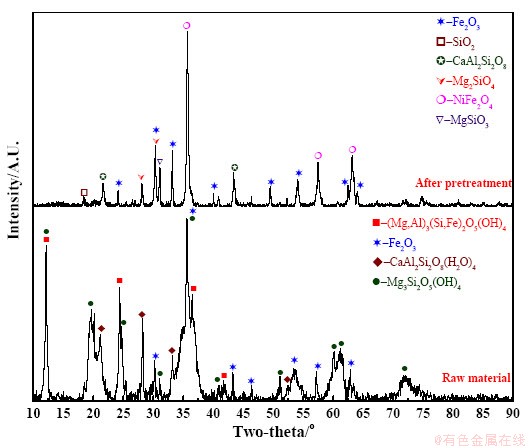

图1 红土镍矿XRD图谱

Fig. 1 XRD pattern of nickel laterite ore

由于红土镍矿中有大量的结晶水,烧损高达17.35%。因此,在热重-质谱实验之前,先将红土镍矿置于焙烧炉中进行预处理(1000℃焙烧2h),以去除原料中的结晶水。红土镍矿预处理前后的XRD图谱如图1所示。结果表明,原矿中铁主要以赤铁矿(Fe2O3)的形式存在,脉石矿物包括斜方沸石[CaAl2Si2O8(H2O)4]、叶蛇纹石[Mg3Si2O5(OH4)]、利蛇纹石[(Mg,Al)3(Si,Fe)2O5(OH)4]。预处理后红土镍矿中的结晶水及羟基均已除去,同时蛇纹石相分解为橄榄石(Mg2SiO4)和顽火辉石(MgSiO3),另外,镍铁氧化物发生反应生成NiFe2O4。

1.2 实验方法

对经过预处理的红土矿石进行研磨,确保样品粒度100%小于0.074mm;以石墨粉作为还原剂,将C/O元素摩尔比固定为1.2进行配料并充分混匀,然后向样品添加4.47wt.% Na2CO3,C/O摩尔比中的O含量表示铁、镍氧化物中的总的氧元素含量。热重(TG)实验采用SetaramEvo TG-DTA1750分析仪进行,将约20mg的样品装入氧化铝坩埚内(Φ6mm×8mm),放置在热重装置的样品台上。设定好加热速率后,在保护气氛为Ar的条件下进行热重实验,气体流速为20mL·min-1。加热速率分别为10K/min、15K/min和20K/min。利用质谱仪(TILON LC D200,AMETEK LLC)原位检测热重实验产生的尾气,气体分析表明,CO2和CO是还原过程中的两种主要气体。

目前,研究非等温动力学有许多代表性的方法,其中,多重加热速率下的非等温热分析法应用最为广泛。热重实验在三种或三种以上的加热速率下进行,动力学参数的计算采用等转换率法,即根据实验所得的多条热分析曲线相同转化率α时的数据来进行动力学参数计算,故这种方法又被称为等转化率法(iso-conversional method)。等转化率法能够在忽略化学反应模式函数的条件下求得较为可靠的活化能值,因此该方法应用广泛,Kissinger-Akahira-Sunose(KAS)、Flynn Wall Ozawa和Friedman方法是三种具有代表性的等转换率方法[22-25]。在本研究中,活化能利用KAS模型得到,该模型被广泛应用于动力学参数的确定,通过模型拟合可确定相应的机理函数。

2 结果与讨论

2.1 热重实验及还原尾气分析

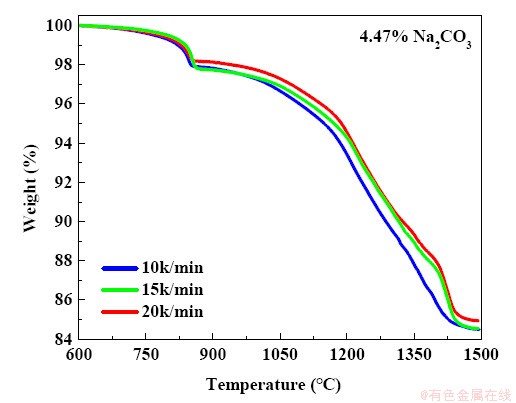

分别在10K/min、15K/min和20K/min三种不同的加热速率下进行非等温还原实验,得到TG曲线如图2所示。从图中可以看出,添加Na2CO3后,不同加热速率下得到的失重曲线相类似。加热速率为 10K/min时的质量损失略大于其他两种升温速率时的质量损失,但最终的质量损失基本相同。这是因为在较低的加热速率下,将试样加热到相同温度所需的时间较长,即相同温度下反应进行时间的时间更长。在不同的加热速率下,当温度到达600℃时开始观察到质量损失,此温度明显低于没有添加Na2CO3时的温度(大约950℃),并且可以看出在反应初期红土镍矿的失重速率明显加快[26, 27]。当温度升至1500℃后,两条TG曲线趋于平缓,还原过程基本结束。对比添加Na2SO4的实验结果可知,添加Na2CO3后,还原反应开始温度比添加Na2SO4时提前了250oC左右[21, 27],这表明了碳酸盐的催化活性大于硫酸盐的催化活性,碳酸盐对破坏MgSiO3和Mg2SiO4等结构的作用更大,有利于赋存于其中的镍铁氧化物的还原。

图2 添加Na2CO3时红土镍矿碳热还原TG曲线

Fig. 2 TG curves of carbothermic reduction of nickel laterite ore with Na2CO3

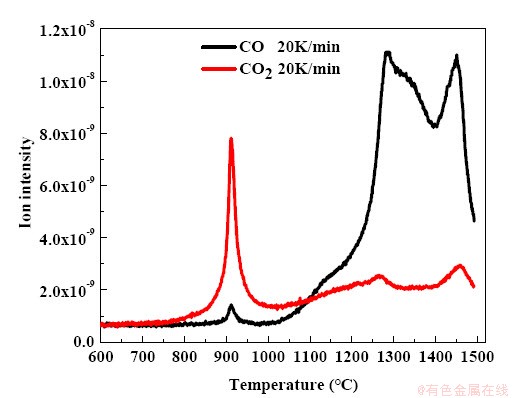

图3 红土镍矿还原过程尾气的离子流强度

Fig. 3 The intensity of ion current detected by mass spectrometry

还原过程使用质谱仪对尾气进行了实时检测,CO和CO2的离子流强度与温度的关系如图3所示,添加Na2CO3后CO2的离子流强度在700~1100℃之间显著增强,这表明在该温度区间红土镍矿的碳热还原反应速率较快,证明Na2CO3对该温度区间下的红土镍矿碳热还原反应有促进作用。温度升至1100℃后,CO的生成速率显著提高,高于了CO2的生成速率,这表明发生了碳的气化反应加强。对比无添加剂时的结果可知[21, 27],Na2CO3有助于碳气化反应的进行。当温度上升至1300℃时,CO的离子流强度开始逐渐降低,但温度上升至1400℃时,CO的离子流强度又陡然上升,直到温度达到1450℃时,CO的离子流强度再次逐渐降低。CO2的离子流强度在1100℃~1250℃之间缓慢增加,随后在1300℃~1400℃之间基本稳定,到1400℃~1450℃略有增加时,1450℃时CO2的离子流强度又逐渐降低,直到整个碳热还原过程结束。

2.2 转化率

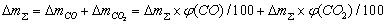

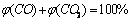

还原过程的质量损失由CO和CO2组成,其中O主要来自铁氧化物和镍氧化物,研究过程忽略了Na2CO3中的碳氧损失。因此,样品的失重量通过公式(1)计算:

(1)

(1)

其中, 表示样品损失的总质量(g),

表示样品损失的总质量(g), 表示以CO的形式损失的质量(g),

表示以CO的形式损失的质量(g), 表示以CO2的形式损失的质量(g),CO和CO2的质量百分比表示为

表示以CO2的形式损失的质量(g),CO和CO2的质量百分比表示为 与

与 ,并且

,并且 。

。 与

与 由公式(2)计算:

由公式(2)计算:

(2)

(2)

式中, 和

和 表示还原尾气中CO和CO2的体积百分比,其值可以通过图3中CO和CO2的离子流强度的比值获得。

表示还原尾气中CO和CO2的体积百分比,其值可以通过图3中CO和CO2的离子流强度的比值获得。

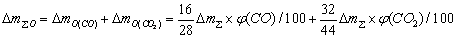

则某一时刻样品的失氧量可通过公式(3)计算:

(3)

(3)

式中的 和

和 分别表示CO 和CO2带走的氧原子的质量。

分别表示CO 和CO2带走的氧原子的质量。

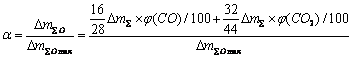

转化率α定义为样品某一时刻失氧量与样品总的失氧量的比值,其表达式如公式(4)所示:

(4)

(4)

其中, 为样品总的失氧量。

为样品总的失氧量。

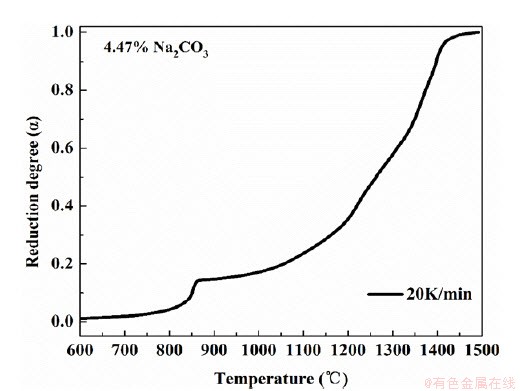

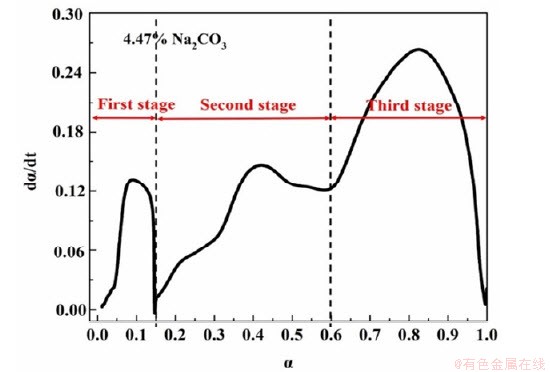

由于三个不同升温速率下的转化率—温度曲线变化趋势接近,因此本实验采用升温速率为20K/min的还原失重数据,探究Na2CO3对红土镍矿还原过程动力学的影响。动力学分析时,首先计算了添加Na2CO3时红土镍矿还原转化率与温度的关系,如图4所示;将转化率对时间进行求导,还原速率与转化率的关系如图5所示。从图中可以看出,红土镍矿碳热还原转化率随温度波动较大,总体呈加速的趋势。通过反应速率的曲线图,可将红土镍矿添加Na2CO3后的碳热还原过程分为三个阶段,分别为:α=0~0.15、α=0.15~0.60、α=0.60~1.0。

图4 添加Na2CO3时红土镍矿还原转化率与温度的关系

Fig. 4 The conversion degree (α) as a function of temperature with Na2CO3

图5 添加Na2CO3时红土镍矿碳热还原速率与转化率的关系

Fig. 5 The first derivatives of conversion degree (α) versus time with Na2CO3

2.3 活化能

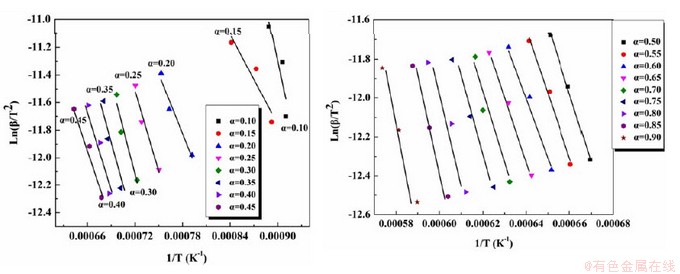

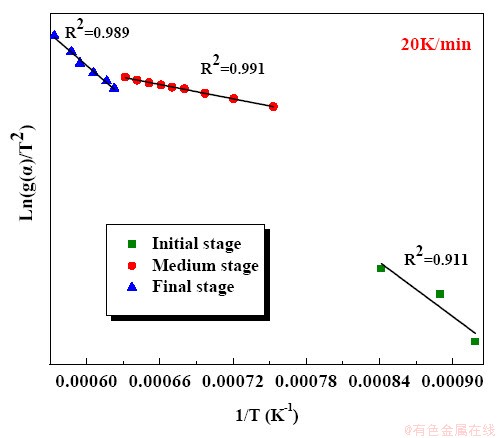

本研究通过KAS法计算还原反应的活化能E值。根据KAS模型计算不同转化率条件下的活化能,计算公式如下:

(5)

(5)

由公式5可知,在加热速率相同的情况下,ln(β/T2)与1/T成正比。因此,通过计算斜率获得活化能,并在确定模型函数后得到前指数因子A。在失重曲线上截取不同升温速率β下相同转化率α时温度T的值,由ln(β/T2)对1/T作散点图,通过最小二乘法对ln(β/T2)和1/T线性回归,根据线性回归直线斜率计算转化率为α时反应的活化能,图6所示为活化能计算结果。

图6 基于KAS方法计算的等转化率拟合直线

Fig. 6 Calculated iso-conversional plots based on KAS method

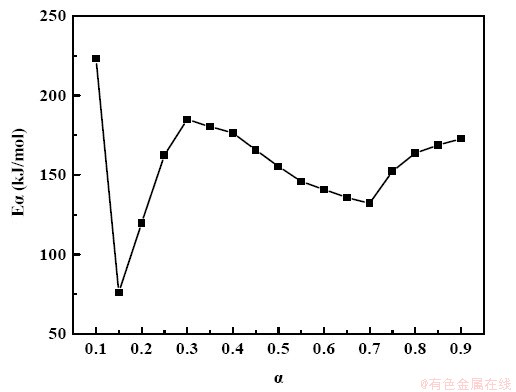

图7 红土镍矿碳热还原过程的活化能与转化率的关系

Fig. 7 Activation energies obtained by KAS methods as a function of conversion degree

图7是根据KAS法计算获得的碳热还原反应活化能E值。从图中可以看出,活化能的变化也分为三个阶段,第一阶段(α=0~0.15),活化能随着还原反应的进行快速下降,由223kJ/mol降低到76kJ/mol。还原反应在第二阶段(α=0.15~0.60)时,活化能的快速增加,由76 kJ/mol增加到184 kJ/mol,反应进行到α=0.30后,活化能开始逐渐下降。反应进行到第三阶段(α=0.60~1.0)时,活化能先继续缓慢下降,由184 kJ/mol减小到132 kJ/mol;继续进行到α=0.70时,活化能又开始缓慢增加,由132 kJ/mol增加到173 kJ/mol。本研究获得的活化能相对于传统的研究较高,这主要是由于原料在1000℃下进行了2小时的预处理以去除结晶水。添加Na2CO3后,化学反应的活化能值相比添加Na2SO4时更低,就促进红土镍矿还原方面,碳酸钠催化作用强于硫酸钠。

2.4 动力学机理模型

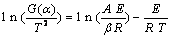

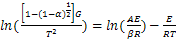

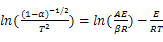

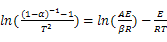

利用Coats和Redfern提出的模型拟合方法得到可能的机理模型,由下式(6)可知 对1/T作图,用最小二乘法进行线性回归,便可得到一条直线,根据拟合度R2,推断出最可能的机理函数如图8所示。

对1/T作图,用最小二乘法进行线性回归,便可得到一条直线,根据拟合度R2,推断出最可能的机理函数如图8所示。

(6)

(6)

添加Na2CO3的非等温还原过程包括三个阶段:初始阶段(α=0~0.15)、中期阶段(α=0.15~0.60)和衰变阶段(α=0.60~1.0)。对于初始阶段(α=0~0.15),反应机制为二维扩散,积分形式为 和Coats-Redfern法可以表示为(7):

和Coats-Redfern法可以表示为(7):

(7)

(7)

反应中期阶段(α=0.15~0.60),反应机制为化学反应,机理函数的积分表达式为 ,Coats-Redfern法可以表示为(8):

,Coats-Redfern法可以表示为(8):

(8)

(8)

衰变阶段(α=0.60~1.0),机理函数的积分表达式为 ,反应机制为化学反应,Coats-Redfern法可以表示为(9):

,反应机制为化学反应,Coats-Redfern法可以表示为(9):

(9)

(9)

图8 基于Coats-Redfern公式计算的模型拟合线

Fig. 8Model-fitting plots of carbothermic reduction process

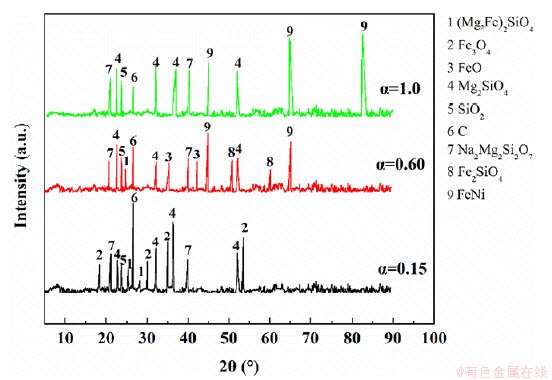

3 还原机理分析

针对Na2CO3作用下红土镍矿碳热还原反应的三个阶段,结合XRD分析,研究了三阶段产物的物相组成,结果如图9所示。从图中可以看出,反应第一阶段结束即α=0.15时,矿物组成为:SiO2、Fe3O4、Mg2SiO4、(Mg,Fe)2SiO4和Na2Mg2Si2O7,组份没有Fe2O3,这表明在第一阶段Fe2O3基本被还原为Fe3O4。第一阶段发生的主要化学反应如下所示:

3Fe2O3 (s) + C(s) = 2Fe3O4 (s) + CO (g)

Fe3O4 (s) + C (s) = 3FeO (s) + CO (g)

NiO (s) + C (s) =Ni (s) + CO (g)

同时还可能发生如下反应:

Na2CO3+SiO2= Na2O·SiO2+CO2

Na2CO3+Al2O3=2NaAlO2+CO2

Al2O3+6SiO2+ Na2CO3= Na2O·Al2O3·6SiO2+CO2

Na2CO3(s) + 2MgSiO3(s) = Na2Mg2Si2O7 (s) + CO2 (g)

碳热还原反应初期,主要发生的反应为Fe2O3被还原为Fe3O4的反应,以及NiO被还原为Ni的反应,此时主要为固固反应,因此反应速率慢。由图3可知,在还原反应初期,尾气中的CO 和CO2的含量很低,从侧面证明了化学反应速率缓慢。随着反应的进行,Na2CO3与顽火辉石相MgSiO3反应生成复杂硅酸盐、铝硅酸盐物相(Na2O·SiO2、NaAlO2、Na2O·Al2O3·6SiO2、Na2Mg2Si2O7)和气体CO2等。钠盐能破坏MgSiO3和Mg2SiO4等的结构,有利于赋存于其中的镍和铁氧化物的还原。

碳热还原反应第二阶段结束时(即α=0.60),有大量的金属镍铁(FeNi)生成,同时Fe3O4的衍射峰全部消失,但还有少量FeO的衍射峰存在,这表明Fe3O4大部分被还原为金属单质Fe,还有少量被还原为FeO,此时的矿物组成为:FeNi、FeO、Fe2SiO4、SiO2、Mg2SiO4、(Mg,Fe)2SiO4和Na2Mg2Si2O7第二阶段发生的主要化学反应为:

CO2 (g) + C (s) = 2CO (g)

Fe3O4 (s) + C (s) = 3FeO (s) + CO (g)

FeO (s) + CO (g) = Fe (s) + CO2 (g)

2 FeO (s) + SiO2 (s) =Fe2SiO4 (s)

第二阶段初期(α=0.15~0.30),由图3看出,温度在900oC~1000oC之间时,CO2的含量高于CO,因此碳的气化反应还未显著发生,此时铁氧化物主要为Fe3O4;当温度升至1000℃后,还原尾气中CO生成速率大于CO2生成速率,这表明碳气化反应迅速发生。

碱金属阳离子可进入FeO晶格并导致晶格畸变,从而促进FeO被还原为Fe;另一方面,还原生成的金属Fe对碳的气化反应可起到催化作用。因此,随着温度的升高,气化反应加速进行[21]。添加Na2CO3后,气化反应开始温度与添加Na2SO4时相比提前了100oC左右,这表明碳酸盐对碳气化反应的催化作用更加明显。相比固体还原剂石墨粉,气体还原剂CO更容易从反应层扩散到未反应层,促进了碳热还原反应过程。因此,红土镍矿碳热还原反应活化能在α=0.30 后始降低。但是随着反应的进行,剩余的FeO与SiO2反应生成Fe2SiO4,这导致被还原的金属氧化物减少,气体还原产物CO2生成量减少,因此碳的气化反应受阻,CO与CO2的离子流强度相应降低,反应速率减慢。

碳热还原反应结束,即α=1.0时,金属镍铁(FeNi)的衍射峰加强,这表明有更多的金属镍铁生成。另外,Fe2SiO4和FeO衍射峰在这一阶段消失,这表明Fe2SiO4和FeO被还原,并且由于加入的过量石墨粉,因此当红土镍矿碳热还原反应结束后仍然有碳剩余。此时的矿物组成为:FeNi、SiO2、Mg2SiO4、Na2Mg2Si2O7。因此,碳热还原反应第三阶段发生的主要化学反应如下所示:

FeO (s) + CO (g) = Fe (s) + CO2 (g)

2 FeO (s) + SiO2 (s) =Fe2SiO4 (s)

Fe2SiO4(s)+2CO(g)=2Fe(s)+SiO2(s)+2CO2(g)

图9 添加Na2CO3后不同阶段红土镍矿碳热还原产物XRD图谱

Fig. 9 XRD patterns of the reduction products at different stage with Na2CO3 addition

还原过程第三阶段(α=0.60~1.0),主要发生的反应为FeO及Fe2SiO4的被还原为Fe的反应,但是由于Fe2SiO4更难被还原,因此活化能略微升高。但是由于碱金属阳离子可以提高碳的反应活性,同时处于化学吸附的还原气体得到活化,因此FeO及Fe2SiO4的还原反应得以促进,因此气体还原产物CO增加。通过图3发现,CO的离子流强度在1400oC时陡然上升,这证明了上述推论。随着剩余Fe2SiO4减少,CO2生成量减少,CO的生成量也随之减少,因此反应速率达到一个峰值后又有所下降。

4 结论

本文研究了添加Na2CO3时红土镍矿的非等温碳热还原动力学,并对其机理进行了探讨。得出以下结论。

(1)添加Na2CO3后,红土镍矿碳热还原开始温度相比无添加剂时提前了350oC左右,与添加Na2SO4时相比提前了250oC左右;碳的气化反应开始温度相比无添加剂及添加Na2SO4时分别提前100oC与200oC。

(2)用Coats-Redfern法确定了不同阶段的机理函数,对于初始阶段(α=0~0.15),反应机制为二维扩散,积分形式为 ;中期阶段(α=0.15~0.60),反应机制为化学反应,机理函数的积分表达式为

;中期阶段(α=0.15~0.60),反应机制为化学反应,机理函数的积分表达式为 ;衰变阶段(α=0.60~1.0),机理函数的积分表达式为

;衰变阶段(α=0.60~1.0),机理函数的积分表达式为 ,反应机制为化学反应。

,反应机制为化学反应。

(3)还原反应第一阶段(α=0~0.15),活化能随着还原反应的进行由223kJ/mol快速下降到76kJ/mol;Na2CO3与顽火辉石MgSiO3反应生成Na2Mg2Si2O7,破坏顽火辉石结构,有利于赋存于其中的镍和铁氧化物的还原。第二阶段(α=0.15~0.60),活化能由76 kJ/mol快速增加到184 kJ/mol,随后开始逐渐下降,此时碳的气化反应不显著,反应活化能较大,随后由于以间接还原反应为主,活化能明显下降。第三阶段(α=0.60~1.0),主要发生的反应为FeO及Fe2SiO4的还原反应;活化能开始由184 kJ/mol缓慢减小到132 kJ/mol,当还原反应继续进行到α=0.70时,活化能又开始缓慢增加,由132 kJ/mol增加到173 kJ/mol。

REFERENCES

[1] 曲涛,谷旭鹏,施磊,罗铭洋,王强,吕飞,田源,戴永年.高镁硅红土镍矿开发利用研究现状[J].材料导报,2020, 34(Z1):261-267.

QU Tao, GU Xu-peng, SHI Lei, LUO Ming-yang, WANG Qiang, LYU Fei, TIAN Yuan, DAI Yong-nian. Research Status of Development and Utilization of Garnierite [J]. Materials Reports, 2020, 34(Z1): 261-267.

[2] 李金辉,徐志峰,高岩,李德顺,刘叶,赵春蝶.氯化铵选择性浸出红土镍矿有价金属[J]. 中国有色金属学报, 2019, 29(5): 1049-1057.

LI Jin-hui, XU Zhi-feng, GAO Yan, LI De-shun, LIU Ye, ZHAO Chun-die. Selectively leaching valuable metals from laterite nickel ore by ammonium chloride[J]. The Chinese Journal of Nonferrous Metals, 2019, 29(5): 1049-1057.

[3] 武兵强, 齐渊洪, 周和敏,洪陆阔, 邹宗树.红土镍矿火法冶炼工艺现状及进展[J]. 矿产综合利用, 2020, (3): 78-83+93.

WU Bing-qiang, QI Yuan-hong, ZHOU He-min, HONG Lu-kuo, ZOU Zong-shu. Status and Progress in Pyrometallurgy Processes of a Laterite Nickel Ore[J]. Multipurpose Utilization of Mineral Resources, 2020, (3): 78-83+93.

[4] 刘志国,孙体昌,王晓平.铁质和镁质红土镍矿直接还原-磁选工艺对比[J]. 中国有色金属学报, 2017, 27(3): 594-604.

LIU Zhi-guo, SUN Ti-chang, WANG Xiao-ping. Comparison of direct reduction-magnetic separation process on ferruginous and magnesian laterite ore [J]. The Chinese Journal of Nonferrous Metals, 2017, 27(3): 594-604.

[5] 李光辉, 饶明军, 姜涛, 黄晴晴, 史唐明, 张元波, 饶明军. 红土镍矿还原焙烧-磁选制取镍铁合金原料的新工艺[J]. 中国有色金属学报, 2011, 21(12): 3137-3142.

LI Guang-hui, RAO Ming-jun, JIANG Tao, HUANG Qing-qing, SHI Tang-ming, ZHANG Yuan-bo. Innovative process for preparing ferronickel materials from laterite ore by reduction roasting-magnetic separation[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(12): 3137-3142.

[6] YUAN Shuai, ZHOU Wen-tao, LI Yan-jun, HAN Yue-xin. Efficient enrichment of nickel and iron in laterite nickel ore by deep reduction and magnetic separation [J]. Transactions of Nonferrous Metals Society of China, 2020, 30: 812-822.

[7] 丁志广,李博,魏永刚.氢气作用下硅镁型红土镍矿的低温还原特性[J]. 中国有色金属学报, 2018, 28(8): 1669-1675.

DING Zhi-guang, LI Bo, WEI Yong-gang. Reduction characteristic of garnieritic laterite ore using hydrogen at low temperature[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(8): 1669-1675.

[8] ZHOU Shi-wei, DONG Jing-cheng, LU Chao, LI Bo, LI Fan, ZHANG Bing, WANG Hua, WEI Yong-gang. Effect of sodium carbonate on phase transformation of high–magnesium laterite ore[J]. Materials Transactions, 2017, 58(5): 790-794.

[9] LV Xue-ming, LV Wei, LIU Mei, YOU Zhi-xiong, LV Xue-wei, BAI Chen-guang. Effect of sodium sulfate on preparation of ferronickel from nickel laterite by carbothermal reduction[J]. ISIJ International, 2018, 58(5): 799-805.

[10] 王晓平,孙体昌,刘志国,徐承焱,李川. Na2SO4在高铁低镍型红土镍矿选择性还原焙烧中的作用机理[J]. 中国有色金属学报, 2016, 26(10): 2197-2204.

WANG Xiao-ping, SUN Ti-chang, LIU Zhi-guo,XU Cheng-yan , LI Chuan. Mechanism of sodium sulphate on selective reduction roasting of high iron and low nickel content laterite[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(10): 2197-2204.

[11] PETRUS H T B M, PUTERA A D P, SUGIARTO E, Perdana I, WARMADA I W, NURJAMAN ASTUTI F W, MURSITO A T. Kinetics on roasting reduction of limonitic laterite ore using coconut charcoal and anthracite reductants[J]. Minerals Engineering, 2019, 132: 126-133

[12] LI Bo, WANG Hua, WEI Yong-gang. Kinetic analysis for non-isothermal solid state reduction of nickel laterite ore by carbon monoxide[J]. Mineral Processing and Extractive Metallurgy, 2012, 121(3): 178-184.

[13] ADNADEVIC B, JANKOVIC B. Dispersive kinetic model for the non-isothermal reduction of nickel oxide by hydrogen[J]. Physica B-Condensed Matter, 2008, 403(21-22): 4132-4138.

[14] VYAZOVKIN S, WIGHT C A. Isothermal and non-isothermal kinetics of thermally stimulated reactions of solids [J]. International Reviews in Physical Chemistry, 1998, 17: 407-433.

[15] 李博,魏永刚,王华.红土镍矿的固相还原动力学[J]. 过程工程学报, 2011, 11(5): 767-771.

LI Bo, WEI Yong-gang, WANG Hua.Solid state deoxidization kinetics of nickel laterite Ore[J]. The Chinese Journal of Process Engineering, 2011, 11(5): 767-771.

[16] JANKOVIC B, ADNAYEVIC B, MENTUS S. The kinetic study of temperature-programmed reduction of nickel oxide in hydrogen atmosphere[J]. Chemical Engineering Science, 2008, 63(3): 567-575.

[17] LI Bo, DING Zhi-guang, WEI Yong-gang, WANG Hua, YANG Yin-dong, BARATI M. Kinetics of Reduction of Low-Grade Nickel Laterite Ore Using Carbon Monoxide[J]. Metallurgical and Materials Transactions B, 2018, 49B: 3067-3073.

[18] 李光辉, 饶明军, 姜涛, 史唐明, 黄晴晴. 红土镍矿钠盐还原焙烧-磁选的机理[J]. 中国有色金属学报, 2012, 22(1): 274-280.

LI Guang-hui, RAO Ming-jun, JIANG Tao, SHI Tang-ming, HUANG Qing-qing.Reduction roasting-magnetic separation mechanisms of nickelferous laterite ore in presence of sodium salts[J].The Chinese Journal of Nonferrous Metals, 2012, 22(1): 274-280.

[19] RAO Ming-jun, LI Guang-hui, ZHANG Xin, LUO Jun, PENG Zhi-wei, JIANG Tao. Reductive roasting of nickel laterite ore with sodium sulfate for Fe-Ni production. Part I: reduction/sulfidation characteristics[J].Separation Science & Technology, 2016, 51(8): 1408-1420.

[20] RAO Ming-jun, LI Guang-hui, ZHANG Xin, LUO Jun, PENG Zhi-wei, JIANG Tao. Reductive roasting of nickel laterite ore with sodium sulphate for Fe-Ni production [J]. Part II: Phase transformation and grain growth. Separation Science and Technology, 2016, 51(10): 1727-1735.

[21] LIU Yong-jie, LV Xue-ming, YOU Zhi-xiong, LV Xue-wei, Kinetics study on non-isothermal carbothermic reduction of nickel laterite ore in presence of Na2SO4[J], Powder Technology, 2020, 362: 486-492.

[22] KISSINGER H E. Reaction kinetics in differential thermal analysis [J]. Analytical Chemistry, 1957, 29: 1702-1706.

[23] OZAWA T. Estimation of activation energy by isoconversion methods [J]. ThermochimicaActa, 1992, 203: 159-165.

[24] FLYNN J H. Thermal analysis kinetics – past, present and future[J]. ThermochimicaActa, 1992, 203: 519-526.

[25] FRIEDMAN H L. Kinetics of thermal degradation of char-forming plastics from thermogravimetry. Application to a phenolic plastic [J]. Journal of Polymer Science Part C: Polymer Symposia, 1964, 6: 183-195.

[26] LV Xue-ming, LV Wei, YOU Zhi-xiong, LV Xue-wei, BAI Chen-guang. Non-isothermal Kinetics Study on Carbothermic Reduction of Nickel Laterite Ore[J]. Powder Technology, 2018, 340: 495-501.

[27] 吕学明.红土镍矿半熔融态冶炼镍铁的理论基础及工艺研究[D]. 重庆:重庆大学, 2019: 47-60.

LV Xue-ming. Research on the Foundamentals and Process for Ferronickel Production from Laterite Based on Semi-mloten Smelting[D]. Chongqing, Chongqing University, 2019: 47-60.

Kinetics of non-isothermal carbothermic reduction of nickel laterite ore in the presence of Na2CO3

ZHAO Jian-bo1, MA Dong-lai1, Fan Zi-long1, LV Xue-ming1, YOU Zhi-xiong1*, ZHENG Yong-xing2, LV Xue-wei1

(1 College of Materials Science and Engineering, Chongqing University, Chongqing 400044, China;

2 State Key Laboratory of Complex Nonferrous Metal Resources Clean Utilization, Kunming University of Science and Technology, Kunming 650093, China)

Abstract: Kinetics on non-isothermal carbothermic reduction of nickel laterite ore in the presence of Na2CO3. Based on the thermogravimetry and kinetic analysis methods, relevant kinetic parameters were determined and the phase transformation during reduction was revealed. The results indicated that the starting temperature of carbothermic reduction was reduced and the gasification of carbon was intensified after adding Na2CO3. The reduction process can be divided into three stages: the initial stage (α=0~0.15), the middle stage (α=0.15~0.60) and the decaying stage (α=0.60~1.0). The activation energy of initial stage decreased from 223 kJ/mol to 76 kJ/mol in which the two-dimensional diffusion was identified as the mechanism function. For the middle stage, the activation energy increased and then decreased. The chemical reaction mechanism was found to be the best fit. The decaying stage also belonged to chemical reaction mechanism, while the activation energy of this stage decreased from 184 kJ/mol to 132 kJ/mol and then increased to 173 kJ/mol. The reduction of Fe and Fe2SiO4 was the main reactions in this stage. Compared to the reduction in the absence additive, the reduction process was enhanced and the corresponding activation energy can be reduced after adding Na2CO3.

Key words: Nickel laterite ore; Kinetics; Non-isothermal; Carbothermic reduction; Na2CO3

基金项目 (Foundation item):国家自然科学基金资助项目(51904047);省部共建复杂有色金属资源清洁利用国家重点实验室开放基金(CNMRCUKF2004)。

通信作者:游志雄,副教授,博士,从事复杂矿高效利用研究;E-mail: youzx@cqu.edu.cn,Tel:023-65112631。

[1] 曲涛,谷旭鹏,施磊,罗铭洋,王强,吕飞,田源,戴永年.高镁硅红土镍矿开发利用研究现状[J].材料导报,2020, 34(Z1):261-267.

[2] 李金辉,徐志峰,高岩,李德顺,刘叶,赵春蝶.氯化铵选择性浸出红土镍矿有价金属[J]. 中国有色金属学报, 2019, 29(5): 1049-1057.

[3] 武兵强, 齐渊洪, 周和敏,洪陆阔, 邹宗树.红土镍矿火法冶炼工艺现状及进展[J]. 矿产综合利用, 2020, (3): 78-83+93.

[4] 刘志国,孙体昌,王晓平.铁质和镁质红土镍矿直接还原-磁选工艺对比[J]. 中国有色金属学报, 2017, 27(3): 594-604.

[5] 李光辉, 饶明军, 姜涛, 黄晴晴, 史唐明, 张元波, 饶明军. 红土镍矿还原焙烧-磁选制取镍铁合金原料的新工艺[J]. 中国有色金属学报, 2011, 21(12): 3137-3142.

[7] 丁志广,李博,魏永刚.氢气作用下硅镁型红土镍矿的低温还原特性[J]. 中国有色金属学报, 2018, 28(8): 1669-1675.

[10] 王晓平,孙体昌,刘志国,徐承焱,李川. Na2SO4在高铁低镍型红土镍矿选择性还原焙烧中的作用机理[J]. 中国有色金属学报, 2016, 26(10): 2197-2204.

[15] 李博,魏永刚,王华.红土镍矿的固相还原动力学[J]. 过程工程学报, 2011, 11(5): 767-771.

[18] 李光辉, 饶明军, 姜涛, 史唐明, 黄晴晴. 红土镍矿钠盐还原焙烧-磁选的机理[J]. 中国有色金属学报, 2012, 22(1): 274-280.