深海采矿升沉补偿系统建模及其模糊控制仿真

汤晓燕,刘少军,王 刚

(中南大学 机电工程学院,湖南 长沙,410083)

摘 要:

摘 要:根据中国大洋协会(COMRA)拟定的1 000 m大洋多金属结核中试采矿系统中升沉补偿子系统设计方案及1 km海试的状况,应用牛顿第二运动定律和MATLAB软件,创建了该系统的数学模型,对该数学模型进行模糊控制仿真研究。仿真结果表明:1 km海试总体设计中提出的双油缸主动控制升沉补偿系统可适应海试要求,在4级海况条件下,对系统实施模糊逻辑控制能得到满意的控制效果。但在复杂海况条件下,随着外扰频率逐渐增加,系统的升沉补偿效果会不断下降,当外扰频率大于0.7 Hz时,主动式模糊控制几乎无减振效果。因此,建议在0~0.7 Hz范围内采用主动式模糊控制,而在外扰频率大于0.7 Hz范围内实施被动式升沉补偿。

关键词:

中图分类号:TP391.9 文献标识码:A 文章编号:1672-7207(2008)01-0128-07

Modeling of heave compensation system for deep-ocean mining and its simulation of fuzzy logical control

TANG Xiao-yan, LIU Shao-jun, WANG Gang

(School of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China)

Abstract: According to the design scheme of a heave compensation subsystem proposed by the COMRA (China Ocean Mineral Resources & Association) 1 000 m deep ocean poly-metallic nodule pilot mining system and the wave conditions of sea region of 1 km sea trial, a corresponding mathematics model of this system was built by using the Newton’s law and MATLAB software. The simulation study of a fuzzy control based on this model was conducted. The results show that this proposed active heave compensation system with two lift cylinders is suitable for 1 km sea trial. The satisfactory control effectiveness can be obtained in the simulation on the condition of sea state 4. However, the heave compensation effectiveness declines gradually with the increase of outside disturbance frequency. When the frequency is larger than 0.7 Hz, there is scarcely any vibration damping effect in this active fuzzy control. Hence the improvement suggestion is proposed that an active fuzzy control should be used within the frequency of 0-0.7 Hz, while a passive heave compensation should be used if the frequency is larger than 0.7 Hz.

Key words: modeling; heave compensation; fuzzy control; simulation

水力提升式大洋多金属结核采矿系统由水面采矿船、扬矿管、海底集矿机等组成。由于水面装置将随海面的波浪产生显著的升沉摇摆运动,从而带动长达数千米的扬矿管做相应的运动,致使系统中产生巨大的附加载荷,造成海底作业装置的不稳定,甚至导致扬矿管系的损坏,严重影响工作效率,因此需要采取升沉补偿措施减小水下部分的振动,以保证采矿的顺利进行。

海洋作业升沉补偿系统的研究始于20世纪70年代,早期的深海采矿装置多采用气液被动型升沉补偿系统[1-5],如:美国Global Marine Inc公司开发的 7.5 kt承载能力的万向接升沉补偿系统成功通过5 km海试[4-5];Driscoll等[3]比较分析了分别安装于主船体和中间仓的两种被动式升沉补偿系统,尽管在简单、可靠方面被动式升沉补偿系统有一定的优势,但对于超低频,宽带随机振动的海洋浪、流、潮的影响却难以有效抑制,补偿精度不高。后来,一些研究者为提高升沉补偿效果,减少能耗,设计了多种主动控制式升沉补偿系统[6-9],如Kirstein[7]设计了一种主动式升沉补偿系统,采用带动力匹配驱动和储能泵的液压系统,通过能量的回收和合理运用来提高工作效率,但该系统结构复杂、维护成本较高。

深海底金属矿的开采必须克服海底复杂的外部条件(地貌、高压、低温、暗流等),面临诸多困难和风险,每一次开采技术的海洋试验都将花费昂贵的试验经费。利用计算机技术为升沉补偿系统创建数学模型,对其进行参数设计、控制性能仿真分析,能有效降低风险,为升沉补偿系统的设计、制造及调控提供理论依据和合理的技术参数。

1 升沉补偿系统的组成及工作原理

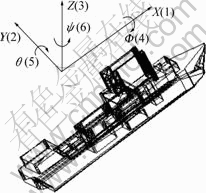

中国的深海资源开发正处于实验研究阶段[10]。中国大洋协会(COMRA)所拟定的1 km大洋多金属结核中试采矿系统中升沉补偿子系统设计方案如图1所示。系统主要由双油缸悬吊装置、液动上卡箍装置、升沉平台、活动门装置等组成。双油缸悬吊装置安装在船体塔座与升沉平台之间,升沉平台上载荷由油缸中液压油承受。油缸中活塞及活塞杆与升沉平台相连,油缸的缸体固定在塔座上。这样,当塔座随船体上下升沉时,只是带动油缸的缸体上下周期性运动,而与油缸中活塞及活塞杆相连的升沉平台所受影响可通过液压控制来相对减小,相对于船体和油缸保持在一定范围上下小幅度振动,从而实现补偿升沉作用。

图1 升沉补偿系统结构示意图

Fig.1 Structural schematic diagram of heave compensation system

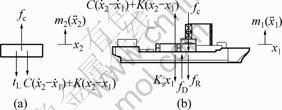

此双油缸悬吊装置,在布放回收扬矿子系统时,起下放和提升功能;布放作业完成后,又可转换成升沉补偿器状态。对于船的进退、横荡及首尾摇运动(如图2所示X(1),Y(2)和![]() 方向),无法用升沉补偿器进行补偿,只能改善船体的自身结构,或用螺旋桨及船舵加以控制。而对于船的侧倾、纵倾振动(如图2所示

方向),无法用升沉补偿器进行补偿,只能改善船体的自身结构,或用螺旋桨及船舵加以控制。而对于船的侧倾、纵倾振动(如图2所示![]() 和

和![]() 方向),采用带万向节结构的升沉平台,允许船体和扬矿管顶部有-8?~+8?的相对侧倾转动,和-5?~+5?的相对纵倾转动。实际深海采矿中,升沉补偿器主要被用于补偿平台在风浪力作用下的垂向位移。

方向),采用带万向节结构的升沉平台,允许船体和扬矿管顶部有-8?~+8?的相对侧倾转动,和-5?~+5?的相对纵倾转动。实际深海采矿中,升沉补偿器主要被用于补偿平台在风浪力作用下的垂向位移。

图2 船体的6自由度示意图

Fig.2 Schematic diagram of ship’s six degree of freedom

2 创建系统的数学模型

2.1 系统的动力学方程

建模系统包括船体和升沉补偿平台。为了研究系统的重要物理特性,采用基于系统动力学特征的简化模型,其假设条件为:

a. 船体主要在垂直方向上振荡,其他方向的振荡相对很小;

b. 系统的速度小,由此引起的扬矿管的水平振荡可忽略;

c. 船舶在静水中是稳定平衡的,亦即船体重力和静水浮力相平衡;

d. 根据舰船耐波性理论[11],将促使船舶摇荡的外力简化为只有波浪力、船体摇荡产生的水动作用力和船体偏离平衡位置的静水回复力。

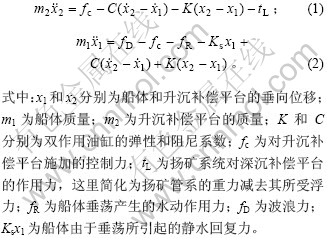

升沉补偿平台和船体的受力分析如图3所示。

(a) 升沉补偿平台; (b) 船体

图3 升沉补偿平台和船体的受力分析

Fig.3 Analysis of endured forces on heave platform and ship

根据牛顿第二运动定律,得升沉补偿平台和船体的动力学方程如下:

由于很难精确给出船体所受的力fR,fD和Ksx1,尝试给船体的重心添加一些运动,以模拟几种升沉补偿系统的虚拟工作环境,尽管它们不能全面反映船在各级海况下的真实运动,但可基本证明所设计的升沉补偿系统可行、有效。

将式(1)中的平台的垂向位移x2改写为Zp,船体的垂向位移x1改写为Zc,令总控制力fc=U1+U2+tL,其中U1和U2分别为左、右两油缸用作升沉平台垂向位移补偿的控制力,则由牛顿第二运动定律,所得方程式(1)可改写为:

![]()

2.2 船体运动简化

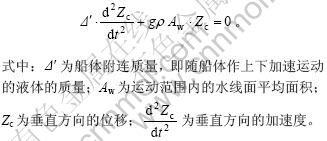

若把直接海浪过程当成随机过程处理,则船体的运动也完全是一种具有随机性质的运动。因此,无法用计算的方法预先给出船体在某一指定的时刻所具有的运动形式。船体在波浪中加速运动,构成惯性力的质量不仅由船体本身的质量构成,其中还有一部分是随船体而加速运动的液体的质量(即附连质量)。而且船体表面上水质点满足不可穿透船体表面的条件,即船体表面处流体质点的法向速度等于船体的相应速 度[11],因此,可以考虑以附连质量为对象,研究船体振动。

设计方案中万向节结构可消除水面船侧倾、纵倾对水下设备的影响,因此研究中只考虑垂向船体振动,给定海浪为4级海况下一定的规则形状,独立观察船舶在垂向的运动。

垂向振动方程式为:

由此可得:

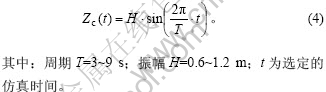

4级海况情况下TZ近似等于波浪周期3~9 s。当t=0时,Zc=0,故![]() =0。设在4级海况情况下船的最大升沉总位移等于波高(1.2~2.4 m),则H=0.6~1.2 m,船体的升沉运动方程为:

=0。设在4级海况情况下船的最大升沉总位移等于波高(1.2~2.4 m),则H=0.6~1.2 m,船体的升沉运动方程为:

2.3 系统的状态方程

3 模糊控制系统设计

海洋环境复杂,目前还无法准确测量全部环境要素。由于系统的复杂及参数的不确定性,本文采用模糊逻辑控制器作为升沉补偿系统的主动控制的控制策略。这类控制器具有较好的鲁棒性,且不需要建立被控系统的精确的数学模型,可避免因系统建模误差带来的影响[13-15]。因此,在简化船体运动基础上所建的升沉补偿系统数学模型可用来进行仿真研究。

3.1 模糊控制系统组成

模糊控制系统组成如图4所示。它是一个典型的二维的单输入单输出的系统。图中,x1(m)为升沉补偿平台初始位置;x2(t)为升沉补偿平台位移;A/D为模数转换器;D/A为数模转换器;系统用其对应的状态方程式表示。

图4 模糊控制系统示意图

Fig.4 Schematic diagram of fuzzy control system

一般说来,模糊控制器的维数越高,控制越精细,但同时控制规则变得复杂,控制算法难以实现。此系统以升沉补偿平台离开平衡位置的位移误差及其变化为输入,以控制升沉补偿平台位移为输出。因为平台位移是一个能直观反映系统控制效果的物理量,采用价格低廉的位移传感器就可进行信号采集,能有效降低实验系统成本,同时通过差分计算可以方便地求出系统其余的物理参数。

3.2 模糊控制器的设计

设计中,输入变量,即误差(e)及误差变化值(?e),都取7个等级,模糊子集为:{负大,负中,负小,零,正小,正中,正大}={NB, NM, NS, ZE, PS, PM, PB};输出变量也定为7级,控制量U={负大、负中、负小、零、正小、正中、正大}。输入输出变量隶属函数的形状取为三角形,因其计算较简单,且与其他复杂形状的隶属函数相比在达到控制要求方面并无多大差别。

模糊规则的选择是设计模糊控制器的核心,其设计原则是:当误差较大时,控制量的变化应尽力使误差迅速减小,加快系统响应速度;当误差较小时,除了要消除系统稳态误差外,还要考虑系统的稳定性,防止系统产生不必要的超调,甚至振荡。参照典型工业模糊控制系统的控制规则[14],并结合此系统的特点,确定了采用的模糊控制规则见表1。

表1 系统的模糊控制规则

Table1 Fuzzy control rules of this system

模糊控制器在实际工作时,往往采用控制查询表的形式,这样可以加快控制系统的响应速度。查询表一般由计算机离线计算,将其存于计算机内存中,实时控制过程中根据模糊量化后的误差值及误差变化值,直接查询控制表以获得控制量的变化值,然后,再乘以比例因子,即可作为输出去控制被控对象。所设计的控制查询表见表2。

表2 模糊控制器的控制查询表

Table 2 Control inquiry table of fuzzy controller

4 升沉补偿系统模糊控制仿真及结果分析

基于以上的数学模型,利用美国Math Works公司开发的控制系统仿真软件包“MATLAB 6.5”编制仿真程序。控制系统仿真框图如图5所示。其中,3个饱和模块用来避免输入、输出变量的溢出。利用MATLAB软件进行控制效果仿真,通过合理选择模糊控制器的参数、模糊规则、量化因子和比例因子等,能达到较好的控制效果。研究中,取采样时间TS= 0.05 s,k1=300,k2=200,k0=500 000/7,2个液压油缸各用一套具有相同模糊控制规则的控制系统。设计的1 km海试双油缸吊重装置最大承载能力约为3 MN,工作压力为20 MPa,能满足仿真计算所需最大控制力的要求。

图5 模糊控制系统仿真框图

Fig.5 Simulation block diagram of fuzzy control system

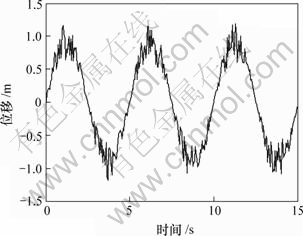

根据中国大洋多金属结核中试采矿系统1 000 m海上试验总体方案,主要海试环境作业海况要求小于4级。主要参数为:风速9.26~10.3 m/s;波浪高度1.2~2.4 m;波浪周期3~9 s;海面洋流速度2 m/s;海下洋流速度0.8 m/s。在4级海况情况下,假定船体的升沉振动振幅在0.6~1.2 m中随机取值,周期在3~9 s中取值(如T=5 s),则水面船升沉运动的位移如图6所示。在此种外扰输入条件下(即外扰频率为0.2 Hz时),研究模糊控制前后升沉平台的位移变化,仿真结果如图7所示。

图6 周期为5 s,振幅为0.6~1.2 m时船的垂向位移变化

Fig.6 Heave motion of ship at 5 s period with amplitudes of 0.6-1.2 m

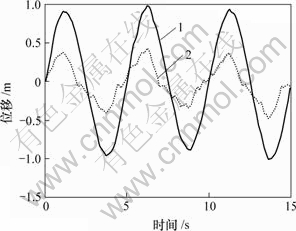

1—控制前;2—控制后

图7 外扰频率为0.2 Hz时控制前后升沉平台的垂向位移对比

Fig.7 Heave motions comparison of platform with control or without control at frequency of outside disturbance of 0.2 Hz

由图7可以看出,在扰动频率0.2 Hz(T=5 s)时,模糊控制前后升沉补偿平台的垂向振荡幅度明显衰减,衰减幅度达60%,平台的垂向位移跟随扰动作正弦变化,没有发生滞后现象。

在0.11~0.33 Hz(即T=3~9 s)范围内调整扰动频率,可以得到大于50%的减振效果,说明在海况为4级的情况下,采用模糊控制的升沉补偿系统补偿精度较高,能达到系统设计指标(补偿系数达50%,反应滞后时间仅2~3 s;升沉补偿行程为2.0~3.0 m)。

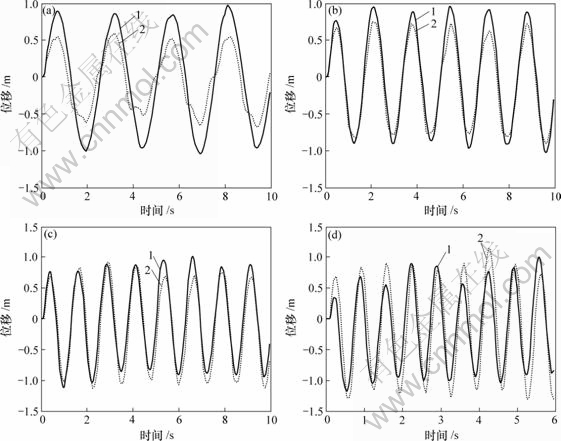

为进一步进行仿真研究,当扰动频率取0.4,0.6,0.8和1.5 Hz时,比较升沉补偿系统的减振效果,结果如图8所示。

外扰频率/Hz:(a) 0.4;(b) 0.6;(c) 0.8;(d) 1.5

1—控制前;2—控制后

图8 外扰频率不同时控制前后升沉平台的垂向位移对比

Fig.8 Heave motions comparison of platform with control or without control at different frequencies

由图8可知,随着扰动频率逐渐增加,系统的减振效果不断下降,最终失控。当扰动频率大于1.5 Hz时,对设计的升沉补偿平台实施带模糊控制策略的主动控制已无任何减振效果,且控制信号的变化剧烈,控制开始发散。因此,当扰动频率大于0.7 Hz,即采用模糊主动控制几乎无减振效果时,应取消主动控制状态,将其转化为被动式升沉补偿系统。

由于海试环境复杂,实际采矿中复杂海况无法避免,尽管此时可以停止采矿作业,但仍存在减振和保护水下设备的问题,所以,设计的升沉补偿系统应考虑在各种条件下不被破坏,并能起一定的减振作用。建议改进升沉补偿系统中两油缸内部结构,并调整液压回路,增加外扰频率的判断控制回路,以实现在0~ 0.7 Hz范围内的主动控制式升沉补偿和在大于0.7 Hz范围内的被动式升沉补偿。

5 结 论

a. 根据1 km海上试验总体设计中所提出的双油缸式升沉补偿系统方案,建立了升沉补偿系统数学模型。

b. 1 km海上试验总体设计中所提出的双油缸式升沉补偿系统参数可适应海试要求:在海况小于4级时,所设计的升沉补偿系统可达到系统设计指标,得到满意的控制效果。

c. 随着扰动频率的逐渐升高,系统的减振效果不断下降,当扰动频率大于0.7 Hz时,系统的模糊减振控制失效,由此建议在0~0.7 Hz范围内采用主动式模糊控制,而在扰动频率大于0.7 Hz范围内实施被动式升沉补偿。

参考文献:

[1] Abraham Person L A, Vance E Bolding R B. Heave compensation apparatus for a marine mining vessel: United States, 4039177[P]. 1977-08-02.

[2] Chung J S, Tsurusaki K. Advance in deep-ocean mining systems research[C]//Proceedings of the 4th International Offshore and Polar Engineering Conference. Osaka, 1994: 18-31.

[3] Driscoll F R, Nahon M, Lueck R G. A comparison of ship-mounted and cage-mounted passive heave compensation systems[J]. Journal of Offshore Mechanics and Arctic Engineering, 2000, 122(3): 214-221.

[4] Fiedler H, Hofmann H, Markfelder G. Facts about the FAG bearings on the hughes glomar explorer[J]. Ball and Roller Bearing Engineering, 1975, 14(2): 30-34.

[5] McNary J F, Person A, Ozudogru Y H. A 7 500 ton capacity shipboard completely gimbaled and heave compensated platform[J]. Journal of Petroleum Technology, 1977, 29(4): 439-448.

[6] Haney J D, Carey D W. Low power/high performance active heave compensation[J]. Sea Technology, 2002, 43(7): 23-31.

[7] Kirstein H. Active heave compensation systems on board of vessels and offshore rigs[J]. MT Meerestechnik, 1986, 17(2): 59-61.

[8] Korde U A. Active heave compensation on drill-ships in irregular waves[J]. Ocean Engineering, 1998, 25(7): 541-561.

[9] Hsueh W J, Lee Y J. A hydraulic absorber for wideband vibration reduction in ship hull[J]. Journal of Offshore Mechanics and Arctic Engineering, 1994, 116: 43-48.

[10] LIU Shao-jun, WANG Gang, LI li. Virtual reality research of ocean poly-metallic nodule mining based on COMRA mining system[C]//Proceedings of the fifth ISOPE Ocean Mining Symposium. Tsukuba, 2003: 104-111.

[11] 李积德. 船舶耐波性[M]. 哈尔滨: 哈尔滨船舶工程学院出版社, 1992.

LI Ji-de. The seakeeping capacity of vessel[M]. Harbin: Shipping Engineering Institute of Harbin Press, 1992.

[12] 康凤举, 杨惠珍, 高立娥, 等. 现代仿真技术与应用[M]. 北京: 国防工业出版社, 2006.

KANG Feng-ju, YAN Hui-zhen, GAO Li-er. Modern simulation technique and application[M]. Beijing: National Defense Industry Press, 2006.

[13] 肖奇军, 吴百海, 肖体兵, 等. 模糊-PID控制在深海采矿升沉补偿模拟系统中的应用[J]. 液压与气动, 2004(10): 49-51.

XIAO Qi-jun, WU Bai-hai, XIAO Ti-bing, et al. Fuzzy hybrid PID control applied in the deep sea mining heave compensate simulation system[J]. Hydraumatic and Pneumatic, 2004(10): 49-51.

[14] LIU Shao-jun, HUANG Zhong-hua, CHEN Yi-zhang. Automobile active suspension system with fuzzy control[J]. Journal of Central South University of Technology, 2004, 11(2): 206-209.

[15] 邱显焱, 刘少军, 朱 浩, 等. 深海采矿升沉补偿系统的自调整模糊控制仿真[J]. 中南大学学报: 自然科学版, 2006, 37(4): 753-758.

QIU Xian-yan, LIU Shao-jun, ZHU Hao, et al. Simulation of self-adjustable fuzzy control in heave compensation system of deep-sea mining[J]. Journal of Central South University: Science and Technology, 2006, 37(4): 753-758.

收稿日期:2007-03-15;修回日期:2007-05-08

基金项目:国家“十五”深海技术发展专项基金资助项目(DY105-3-2-2); 国家自然科学基金资助项目(50675226)

作者简介:汤晓燕(1972-),女,湖南长沙人,副教授,博士研究生,从事机电液控制理论及技术、深海技术等研究

通信作者:汤晓燕,女,博士研究生;电话:0731-8837904;E-mail: txy@mail.csu.edu.cn