文章编号:1004-0609(2014)05-1141-10

预时效温度及回归加热速率对7055铝合金组织及性能的影响

冯 迪1, 2,张新明1, 2,邓运来1, 2,刘胜胆1, 2,吴泽政1, 2,郭奕文1, 2

(1. 中南大学 材料科学与工程学院,长沙 410083;

2. 中南大学 有色金属材料与工程教育部重点实验室,长沙 410083)

摘 要:

利用硬度、电导率与拉伸性能测试,结合差示扫描量热法(DSC)和透射电镜(TEM)研究预时效温度和回归加热速率对7055铝合金力学性能和电导率的影响,并讨论各RRA制度下微观组织的变化。结果表明:由于7055铝合金中厚板在回归加热过程中存在慢速升温过程,近峰时效作为预时效制度更适合7055铝合金中厚板的回归再时效处理。经过(105 ℃,24 h) (190 ℃,50 min)+(120 ℃,24 h)的三级时效处理,7055铝合金中厚板强度和电导率优于T6和T73状态的综合性能。

(190 ℃,50 min)+(120 ℃,24 h)的三级时效处理,7055铝合金中厚板强度和电导率优于T6和T73状态的综合性能。

关键词:

中图分类号:TG146.2 文献标志码:A

Effect of pre-ageing temperature and retrogression heating rate on microstructure and properties of 7055 aluminium alloy

FENG Di1, 2, ZHANG Xin-ming1, 2, DENG Yun-lai1, 2, LIU Sheng-dan1, 2, WU Ze-zheng1, 2, GUO Yi-wen1, 2

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

2. Key Laboratory of Nonferrous Metal Materials Science and Engineering, Ministry of Education,

Central South University, Changsha 410083, China)

Abstract: The effect of pre-aging temperature and retrogression heating rate on the mechanical properties and electrical conductivity of the RRA treated 7055 aluminium alloy were investigated by hardness, electrical conductivity, tensile properties test, differential scanning calorimetry (DSC) and transmission electron microscope (TEM). The microstructures under various RRA treated samples were discussed. The results reveal that, near peak aged state, the pre-aging treatment is more applicable to industrial processing due to the slow retrogression heating rates in 7055 aluminium alloy middle thick plate. After (105 ℃, 24 h) (190 ℃, 50 min)+(120 ℃, 24 h) treating, the 7055 aluminum alloy possess a better combination of both strength and electrical conductivity than those of T6 and T73 state.

(190 ℃, 50 min)+(120 ℃, 24 h) treating, the 7055 aluminum alloy possess a better combination of both strength and electrical conductivity than those of T6 and T73 state.

Key words: pre-aging temperature; retrogression; heating rate; 7055 aluminium alloy; middle thick plate

Al-Zn-Mg-Cu系合金因其热加工性能好,在不同时效状态下拥有不同的强度、耐腐蚀性和韧性匹配,因而被欧美广泛应用于具有不同性能要求的航空航天结构件上[1-2]。20世纪80年代,美国Alcoa公司通过进一步降低Si、Mn杂质元素的含量,提高Zn和Mg的质量比,研制出新一代超高强铝合金 — AA7055合金。该合金T6时效态峰值强度可达650(轧板)~750 MPa(挤压构件),但抗应力腐蚀性能较差。T73或者 T76的双级过时效处理虽然有利于7055铝合金耐腐蚀性和韧性的提高,但是其强度却损失了10%~15%[3-5]。CINA等[6-7]提出一种三级时效工艺-回归再时效(Retrogression and reaging,RRA),该工艺可保证Al-Zn-Mg-Cu合金同时拥有高强度和优异的耐腐蚀性能,然而由于其回归阶段采取高温(200~260 ℃)、短时(几秒至几分钟)处理,工程化应用困难因而长时间未得到重视。20世纪90年代初,为了使 7055铝合金同时具有T6峰时效态的超高强度和双级过时效态的抗应力腐蚀性能,各国重新开始对回归再时效工艺(RRA)的工业化应用开展了广泛深入的研究。波音公司率先采用7055-T77状态铝合金中厚板制造飞机框架、舱壁等结构件并获得了成功[8-10]。目前,我国正实施“大飞机”计划,对制造大飞机主支撑框的30 mm×2.3 m×16 m规格7055铝合金中厚板需求迫切。然而,T7751受美国专利的严格保护,其详细的技术措施无从查阅,因此,研究具有我国自主知识产权的7055铝合金三级时效制度热处理工艺具有十分重要的意义。

如前所述,RRA工艺工业应用的技术瓶颈在于其回归阶段的温度和时间难以控制。对于大飞机用大规格7055铝合金中厚板来说,由于材料本身不可更改的导热率等固有属性,7055中厚板的回归处理存在一个慢速的升温过程,该升温过程根据时效炉的加热功率以及板材的厚度不同可持续几十分钟甚至数个小时,预时效组织可能在升温的过程中即发生粗化,从而大大降低材料的强度[11-13]。因此,预时效程度将是决定7055铝合金中厚板在回归加热以及回归保温过程中析出相回溶或者粗化程度的关键所在。本文作者研究预时效温度和回归加热速率的匹配对7055铝合金RRA态组织及性能的影响,目的在于获得适合慢速升温条件下的预时效制度,以保证7055铝合金中厚板的回归效果,最终实现7055铝合金中厚板回归再时效工艺的工业化应用。

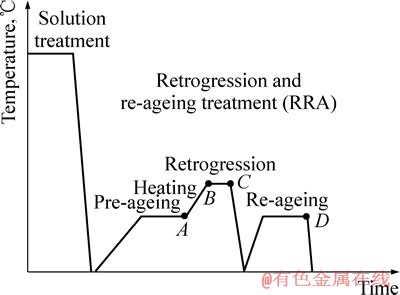

1 实验

实验材料为7055铝合金(7.68Zn,2.12Mg,1.98Cu,0.12Zr,0.055Fe,0.034Si和其余Al,质量分数,%) 30 mm中厚板。分别从板材的心部沿轧制方向切取100 mm棒状拉伸试样,在LTD-RD面切取15 mm×15 mm×2 mm片状试样,所有试样都进行(470 ℃,1 h)+ (480 ℃,1 h)固溶处理,室温水淬后立即进行预时效。 等[14]的研究表明:在20~70 ℃的时效温度范围内,Al-Zn-Mg-Cu合金的主要析出反应是GP区的形核和长大,其体积分数与时间呈对数增长关系。当时效温度在80~100 ℃时,GP区体积分数与时间呈线性增长关系,而η′和η相在100~160 ℃范围内才开始形成。因此,选择不同的预时效温度以获得不同的预时效组织。预时效制度及相应回归加热速率见表1。取相同回归时间且具有代表性的回归再时效样品进行力学性能及电导率性能比较,回归及再时效状态分别标记为:R-xmin、RRA-xmin,其中xmin代表回归时间。RRA工艺示意图见图1,TEM组织观察点见图1中的A、B、C和D点。

等[14]的研究表明:在20~70 ℃的时效温度范围内,Al-Zn-Mg-Cu合金的主要析出反应是GP区的形核和长大,其体积分数与时间呈对数增长关系。当时效温度在80~100 ℃时,GP区体积分数与时间呈线性增长关系,而η′和η相在100~160 ℃范围内才开始形成。因此,选择不同的预时效温度以获得不同的预时效组织。预时效制度及相应回归加热速率见表1。取相同回归时间且具有代表性的回归再时效样品进行力学性能及电导率性能比较,回归及再时效状态分别标记为:R-xmin、RRA-xmin,其中xmin代表回归时间。RRA工艺示意图见图1,TEM组织观察点见图1中的A、B、C和D点。

在HV-10B小幅荷维氏硬度计上测试试样硬度,载荷为29.4 N,加载时间15 s;采用7501涡流导电仪测量试样的电导率;在CSS-44100型试验机上测量合金的室温拉伸性能,试样按GB/T228-2002标准,取样方向为L向。

表1 7055铝合金的热处理工艺

Table 1 Heat treatments technology of 7055 aluminum alloy

图1 RRA工艺示意图

Fig. 1 Schematic diagram of ageing treatment routes for RRA treatments

在NETZSCH STA 449C型热分析仪上对合金进行差示扫描热分析,试样为d 5 mm的圆片,质量约30 mg。用纯铝作参比样品,对不同预时效样品分别进行5和10 ℃/min的连续加热DSC测试,以模拟不同的回归升温速率,连续加热温度范围在50~470 ℃之间。

采用TecnaiG2 20型分析电镜观察典型再时效样品的显微组织,加速电压为200 kV,透射电镜样品直径为3 mm,厚度0.08 mm,在含20%HNO3(体积分数)的甲醇溶液中进行双喷减薄,温度控制在-25 ℃以下,电压为15~20 V。

2 实验结果

2.1 预时效组织分析

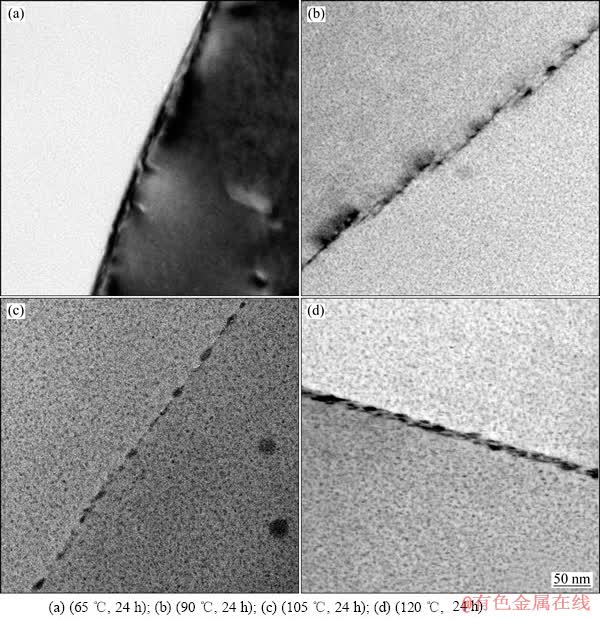

图2 7055铝合金预时效态透射组织

Fig. 2 TEM images of 7055 aluminum alloy after pre-ageing

图2所示为7055铝合金经预时效处理后晶内、晶界析出相的典型显微组织照片。由图2可知,各预时效制度下无沉淀析出带都不明显。随着预时效温度的提高,晶界析出相(GBP)从连续分布向局部断续分布演变。其中120 ℃预时效样品的晶界析出相最粗大。晶内析出相(MP)的尺寸和体积分数同样随着预时效温度的升高而增加。其中,晶内相平均尺寸和相体积分数分别从1.94 nm和1.7%(65 ℃,24 h)增加到4.74 nm和2.6%(120 ℃,24 h)。

各预时效制度下[001]Al 方向的选区衍射斑点(SAED)见图3。细小明锐的衍射斑点对应Al3Zr(见图3)[15-16]。在(65 ℃,24 h)时效样品中只观察到GP(I)的衍射斑点(见图3(a)),在(90 ℃,24 h)和(105 ℃,24 h)预时效样品中同时观察到GP(I)区和η′半共格相(见图3(b)和(c))[17-18]。在(120 ℃,24 h)峰时效预处理条件下,则只观察到η′相非平衡相,这表明7055铝合金T6峰时效态强度主要来自η′相的强化作用。

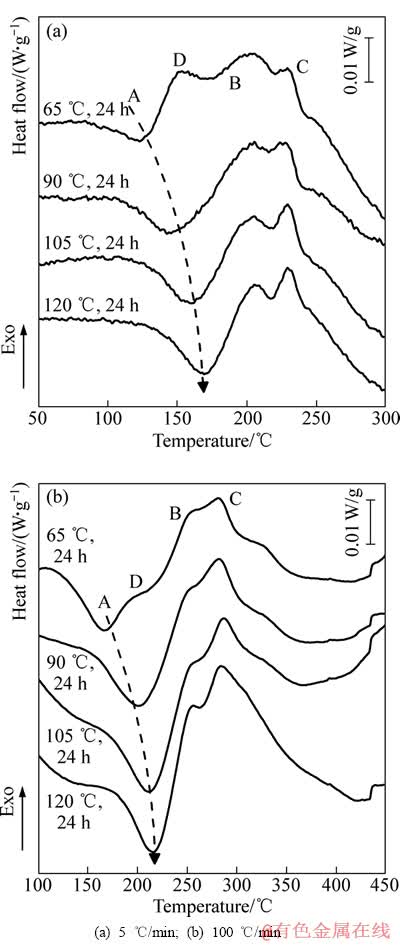

2.2 不同加热速率下的DSC曲线

7055铝合金不同预时效样品在两种加热速率下的DSC曲线见图4。吸热峰A代表预析出相的回溶,放热峰B和C分别代表η′相和η相的析出[19]。结合SAED和TEM形貌可知,对于(65 ℃,24 h)预时效制度的样品来说,A峰仅意味着GP(I)区的回溶;当预时效温度高于65 ℃时,部分小于临界尺寸的η′相与GP(Ⅰ)区同时回溶。BUHAA等[20]认为放热峰D(仅在(65 ℃,24 h)和(90 ℃,24 h)样品中出现)代表 GP(Ⅱ) 区的形成。然而,D峰曲线左右两边斜率不等,由此可知,除了GP(Ⅱ)区的形成,该峰温度范围内还伴随着其他析出反应的发生,由于(65 ℃,24 h)和(90 ℃,24 h)样品的时效程度较低,样品仍存在较大的析出动力,因此可以推断,放热峰D除代表GP(Ⅱ)区的形成外,还伴随着以GP(Ⅰ)区为形核核心的η′相的析出。

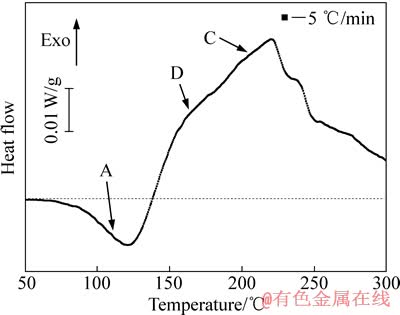

7150铝合金经(65 ℃,24 h)预时效后在5 ℃/min加热条件下的DSC曲线如图5所示。由图5可见,与7055铝合金相比,7150铝合金在慢速升温过程中的析出现象并不明显(比较图4与图5中的曲线D)。因此,(65 ℃,24 h)预时效更为适合7150铝合金中厚板的回归再时效[21],这也可能是T7751制度可用于80 mm厚7150铝合金板材的原因之一。

由图4还可以明显地看出,7055铝合金在连续加热条件下(DSC)的回溶反应对预时效温度非常敏感。

图3 7055铝合金各预时效组织选区的衍射斑点[001]Al

Fig. 3 SAED patterns of 7055 aluminum alloy along [001]Al from samples pre-aged under different conditions

图4 不同升温速率条件下预时效7055铝合金的DSC曲线

Fig. 4 DSC curves of pre-aged 7055 aluminum alloy measured at different heating rates

图5 (65 ℃, 24 h) 预时效态7055铝合金在5 ℃/min升温速率条件下的DSC曲线

Fig. 5 DSC curves of (65 ℃, 24 h) pre-aged 7055 aluminium alloy measured at heating rates of 5 ℃/min

回溶峰A的起始和峰值回溶温度随着预时效温度提高至120 ℃而向高温方向偏移了50 ℃左右,这意味着T6峰时效条件下预析出相的热稳定性极高,相回溶要求的热激活条件也更高。除此之外,由于(65 ℃, 24 h)和(90 ℃, 24 h)样品在慢速加热条件下存在二次析出现象(见图4(a)D峰),部分抵消了回溶效果。因此,比较各预时效条件下A峰的面积可知,(105 ℃, 24 h)预时效样品的回溶量相对较大,且无二次析出相现象,有利于慢速回归加热条件下预析出相的回溶。

当加热速率增加至100 ℃/min时,各预析出相的回溶量大幅度增加,同时起始和峰值回溶温度也随着加热速率的提高向高温方向偏移。这说明7055铝合金在连续加热条件下(DSC)的回溶反应同样对加热速率也非常敏感。由图4(b)可知,欠时效条件下,各DSC曲线的B峰和C峰逐渐重叠,η′相的形成峰随着预时效温度的降低而越发不明显,这表明快速加热条件下,欠时效的预时效制度增加回归阶段η平衡相的析出相倾向,不利于合金再时效强度的提高。

综上所述,不同的预时效状态和回归加热速率的匹配将导致不同的回归及再时效组织。对于7055铝合金中厚板的回归处理来说,由于存在慢速升温的客观条件,因此必须研究合适的预时效温度或者预时效制度,在保证预析出相拥有合适回溶量的前提下,尽量避免预析出相在升温及保温过程中的粗化,以保证7055铝合金回归再时效后的综合性能。

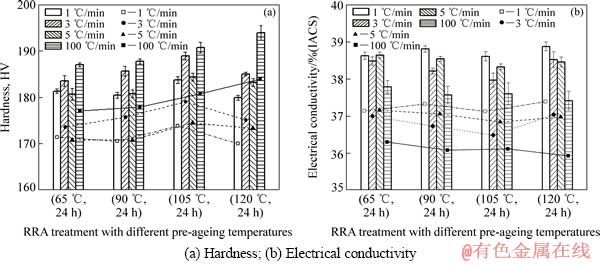

2.3 硬度和电导率

不同预时效制度和回归加热速率下7055 铝合金 RRA-50 min 样品的硬度和电导率的演变规律如图6所示。由图6可以看出,在回归升温速率不大于3 ℃/min 的条件下(与7055铝合金中厚板的回归升温速率相近),RRA-50 min样品的硬度随着预时效温度的提高先上升,在(105 ℃, 24 h)预时效条件下达到峰值,而后呈现下降趋势。其中3 ℃/min的回归升温速率更有利于合金硬度的提高。而在快速加热条件下(传统的RRA研究条件),RRA-50 min样品的硬度随着预时效温度的提高或者预时效程度的增加而呈单调上升趋势,在(120 ℃, 24 h)预时效条件下达到峰值。

电导率随着加热速率的降低而增加,在慢速回归加热条件下,RRA-50 min样品的电导率均达到或者超过38%(IACS);而快速加热条件下,RRA-50 min样品的电导率均未到达标。且相同回归加热速率条件下,不同预时效制度对RRA-50 min处理样品电导率的影响不大。

综上所述,电导率对回归加热速率较敏感(见图(b)); 在快速加热条件下,7055铝合金RRA态的硬度敏感于预时效温度。在3 ℃/min的回归升温速率条件下,(105 ℃, 24 h)的预时效制度有利于保证7055铝合金中厚板力学和电导率的综合性能。

2.4 室温力学性能及微观组织

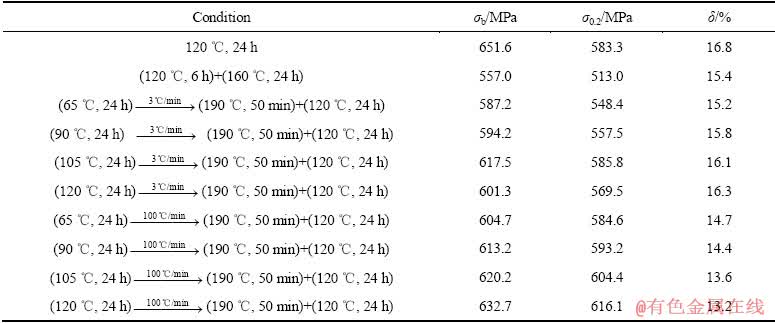

对3 ℃/min回归加热速率下RRA-50min的样品进行室温拉伸性能测试,快速回归再时效样品,T6峰时效以及T73双级过时效样品的综合性能作为比较。各制度参数以及相关性能见表2。

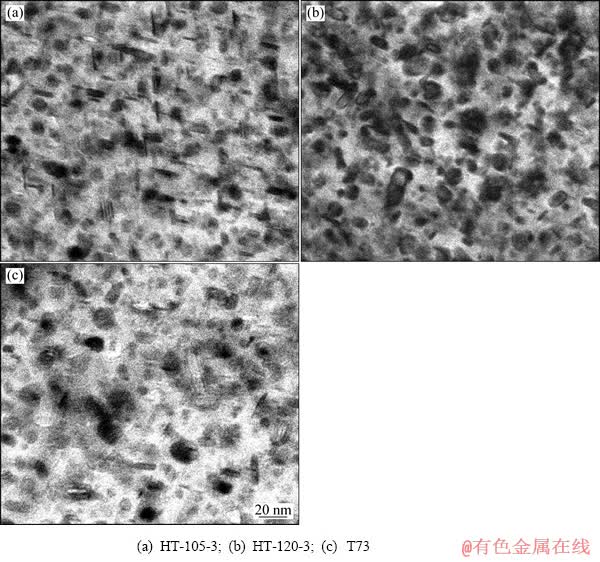

T6态样品的晶内析出相细小弥散(见图2(d)),因此对应最高的抗拉强度(651.6 MPa)。HT-105-3 和 HT-120-100 态样品因为析出相有所粗化(见图7(a)和(b)),因此,其抗拉强度与T6态样品相比分别降低了5.2%和3.0%。然而HT-105-3样品的电导率远远高于HT-120-100样品的,且快速加热条件在工业应用中很难实现。除此之外,慢速加热条件下样品的伸长率也高于快速加热样品的。T73制度处理样品(见图7(c))的电导率最高,然而其强度下降幅度太大,显然不能满足强度和耐腐蚀性能的综合要求。因此,(105 ℃, 24 h) (190 ℃, 50 min)+(120 ℃, 24 h)的三级时效制度,即保证了7055铝合金强度和电导率,又满足工业化生产慢速升温的要求。

(190 ℃, 50 min)+(120 ℃, 24 h)的三级时效制度,即保证了7055铝合金强度和电导率,又满足工业化生产慢速升温的要求。

图6 不同预时效及回归加热速率下RRA-50 min7055铝合金的硬度和电导率

Fig. 6 Hardness and electrical conductivity of RRA-50 min 7055 aluminium alloy under different pre-ageing temperatures and retrogression heating rates

表2 不同预时效及回归加热速率下RRA-50 min 7055铝合金的拉伸性能

Table 2 Tensile properties of RRA-50 min 7055 aluminium alloy under different pre-aging temperatures and retrogression heating rates

图7 (105 ℃, 24 h)和(120 ℃, 24 h)预时效制度下190 ℃-RRA-50 min和T73 7055铝合金的组织

Fig. 7 Microstructures of 190 ℃-RRA-50 min and T73 7055 aluminum alloy at (105 ℃, 24 h) and (120 ℃, 24 h) pre-aged states and T73

3 分析与讨论

7055铝合金中厚板的回归再时效处理关键在于如何控制晶内析出相在回归加热以及回归保温阶段的回溶与粗化反应之间的竞争关系,对于这一复杂反应的有效分析手段为比较析出相的平均尺寸与回溶/粗化临界尺寸的大小[11]。临界尺寸如式(1)所示:

(1)

(1)

式中:γ为相界面能;Vat为析出相的Mg和Zn原子总体积;T为绝对温度;X代表瞬时溶质摩尔浓度;而Xeq为某一温度对应的平衡摩尔浓度。

由式(1)可以看出,临界尺寸同时受到瞬时温度(由回归加热速率控制)和瞬时溶质原子浓度(由回归加热速率和预时效制度共同控制)决定。这就为通过预时效和回归加热速率的调控从而控制析出相的回溶或粗化提供了可能。

3.1 预时效温度和快速回归加热对7055铝合金回归态组织演变的影响

在快速加热条件下,7055样品很快达到预设回归温度,此时由于升温时间较短,预析出相来不及回溶,或者回溶程度有限,因此回归加热结束后的析出组织与预时效态基本相同。但此时由于回归温度的突然上升,7055样品的临界尺寸R*急剧增大,这就意味着大量小于临界尺寸的析出相将回溶入基体。当预时效组织不同时,析出相回溶程度的差别就明显的体现出来。由图8(a)中可知,当预时效状态为峰时效时,由于析出相尺寸较大且热稳定较高,因此其回溶量有限,其回归态硬度谷值点高于其余欠时效制度。随着预时效温度的降低,回溶量增加(比较图8(a)的A、B、C和D)。因此,欠时效态样品在回归初期经历了一个析出相大量回溶的阶段,该阶段基体溶质原子浓度大幅度升高,又使得临界尺寸有所下降,回溶程度逐渐降低,粗化反应开始起主导作用。一系列复杂反应的综合结果导致欠时效样品在回归阶段的高温保温过程中直接析出η平衡相,而η平衡相的析出程度随着预时效温度的降低而增多,溶质原子在η平衡相的析出过程中被大量消耗,从而使得再时效动力不足且析出相粗化严重。 由于电导率的大小受电子散射的影响,晶内析出相的粗化程度越高,合金的电导率就越高,因此,欠时效态样品经快速升温回归再时效后的电导率高于预时效为峰时效态样品(见图8(b)),这也进一步证实了上述分析的可靠性。

3.2 预时效温度和慢速回归加热对7055铝合金回归再时效组织演变的影响

在慢速加热条件下,由于温升较慢,因此,临界尺寸的增加速率缓慢。在升温阶段,预析出相的回溶和粗化或者长大是同时发生的,在相同的加热速率下,各种反应的相互关系同样受到预时效组织的影响。

图8 100 ℃/min 加热条件下回归态7055铝合金的硬度和电导率

Fig. 8 Hardness (a) and electrical conductivity (b) of retrogressed treated 7055 aluminum alloy under quick retrogression heating rate of 100 ℃/min

图9 不同预时效制度7055铝合金在3 ℃/min加热条件下的TEM像

Fig. 9 TEM images of 7055 aluminum alloy retrogressed at 190 ℃ for different times under different pre-aged states

对于(65 ℃, 24 h)和(120 ℃, 24 h)的预时效制度来说, 由于基体仍然存在较高的析出动力,因此样品在升温阶段占主导地位的反应是GP(Ⅱ) 区的形成、η′相甚至η相在回归温度附近的二次析出。在回归阶段,这些低温和高温条件下的二次析出相开始粗化,从而降低回归效果(见图9(a)、(b)、(e)和(f))。

对于(105 ℃, 24 h)和(120 ℃, 24 h)预时效样品, 回溶是回归加热阶段占主导地位的相变反应(见图 4(a)和图9(c)、(d))。由于(105 ℃, 24 h)预时效样品析出相的热稳定性较(120 ℃, 24 h)预时效样品的低,且析出相尺寸小,因此,(105 ℃, 24 h)预时效样品析出相回溶程度稍大,粗化程度降低,最终使得(105 ℃, 24 h)预时效样品在R-0 min点的相体积分数呈降低趋势,且析出相的粗化程度最低(见图9(c)和(d))。经再时效后,(105 ℃, 24 h)预时效慢速升温样品的粗化程度较(120 ℃, 24 h)预时效慢速升温样品的低。

综上所述,(105 ℃, 24 h)预时效样品既保证了合适的回溶程度,又有效地降低了回归加热及保温过程中的粗化程度。因此,在该预时效制度下,样品经慢速回归加热再时效后的力学性能和腐蚀性能匹配最佳。

4 结论

1) 在快速加热条件下,7055铝合金RRA态的力学性能随预时效程度的增加而提高。在 1~3 ℃/min的慢速回归升温条件下,7055铝合金RRA态的力学性能随预时效程度的增加先提高后减小,(105 ℃, 24 h) 的预时效样品经回归再时效处理后力学性能最高。

2) 7055铝合金RRA态的电导率敏感于回归加热速率,电导率随着加热速率的降低而提高。相同回归保温时间条件下,慢速回归加热样品的电导率远远高于快速加热样品的。

3) 经 的三级时效处理后,7055铝合金的抗拉强度、屈服强度、伸长率和电导率分别为617.5 MPa、585.8 MPa、16.1%和38.2%(IACS)。由于7055铝合金中厚板在回归阶段存在慢速升温过程,此回归再时效制度在保证强度和电导率的同时,更适用于7055铝合金中厚板的工业化三级热处理。

的三级时效处理后,7055铝合金的抗拉强度、屈服强度、伸长率和电导率分别为617.5 MPa、585.8 MPa、16.1%和38.2%(IACS)。由于7055铝合金中厚板在回归阶段存在慢速升温过程,此回归再时效制度在保证强度和电导率的同时,更适用于7055铝合金中厚板的工业化三级热处理。

REFERENCES

[1] PARK J K, ARDELL A J. Effect of retrogression and reaging treatments on the microstructure of Al-7075-T65[J]. Metallurgical Transactions A, 1984, 15: 1531-1539.

[2] SRIVATSAN T S, SRIRAM S, VEERARAGHAVAN D, VASUDEVAN V K. Microstructure, tensile deformation and fracture behaviour of aluminium alloy 7055[J]. Journal of Materials Science, 1997, 32(11): 2883-2894.

[3] XIAO Y P, PAN Q L, LI W B, LIU X Y, HE Y B. Influence of retrogression and re-aging treatment on corrosion behaviour of an Al-Zn-Mg-Cu alloy[J]. Materials and Design. 2011, 32(4): 2149-2156.

[4] MARLAD T, DESCHAMPS A, BLEY F, LEFEBVRE W, BAROUX B. Evolution of precipitate microstructures during the retrogression and re-ageing heat treatment of an Al-Zn-Mg-Cu alloy[J]. Acta Materialia, 2010, 58(14): 4814-4826.

[5] OLIVEIRA Jr A F, BARROS de M C, CARDOSO K R, TRAVESSA D N. The effect of RRA on the strength and SCC resistance on AA7050 and AA7150 aluminium alloys[J]. Materials Science and Engineering A, 2004, 379(1/2): 321-326.

[6] CINA B. Reducing the susceptibility of alloys, particularly aluminium alloys, to stress corrosion cracking. U S Patent: 3856584[P]. 1974-12-24.

[7] TALIANKER M, CINA B. Retrogression and reaging and the role of dislocations in the stress corrosion of 7000-type aluminum alloy[J]. Metallurgical Transactions A, 1989, 20(10): 2087-2092.

[8] WANG F, XIONG BQ, ZHANG Y A, ZHU B H, LIU H W, HE X Q. Effect of heat treatment on the microstructure and mechanical properties of the spray-deposited Al-10.8Zn-2.8Mg- 1.9Cu alloy[J]. Materials Science and Engineering A, 2008, 486(1/2): 648-652.

[9] LI J F, BIRBILIS N, LI C X, JIA Z Q, CAI B, ZHANG Z Q. Influence of retrogression temperature and time on the mechanical properties and exfoliation corrosion behavior of aluminium alloy AA7150[J]. Materials characterization. 2009, 60(11): 1334-1341.

[10] PARK J K, ARDELL A J. Microchemical analysis of precipitate free zones in 7075-A1 in the T6, T7 and RRA tempers[J]. Acta Metallurgica et Materialia, 1991, 39(4): 591-598.

[11] NICOLAS M, DESCHAMPS A. Characterisation and modeling of precipitate evolution in an Al-Zn-Mg alloy during non-isothermal heat treatments[J]. Acta Materialia, 2003, 51(2): 6077-6094.

[12] XU D K, BIRBILIS N, ROMETSCH P A. The effect of pre-ageing temperature and retrogression heating rate on the strength and corrosion behaviour of AA7150[J]. Corrosion Science, 2012, 54: 17-25.

[13] LI G F, ZHANG X M, LI P H, YOU J H. Effects of retrogression heating rate on microstructures, mechanical properties of aluminum alloy 7050[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(6): 935-941.

[14]  T, LENDVAI J, KOVACS I, GROMA G,

T, LENDVAI J, KOVACS I, GROMA G,  E. The decomposition of the solid solution state in the temperature range 20-200 ℃ in an Al-Zn-Mg alloy[J]. Journal of Materials Science, 1979, 14: 671-679.

E. The decomposition of the solid solution state in the temperature range 20-200 ℃ in an Al-Zn-Mg alloy[J]. Journal of Materials Science, 1979, 14: 671-679.

[15] ENGDAHL T, HANSEN V, WARREN P J, STILLER K. Investigation of fine scale precipitates in Al-Zn-Mg alloys after various heat treatments[J]. Materials Science and Engineering A, 2002, 327(1): 59-64.

[16] STILLER K, WARREN P J, HANSEN V, ANGENETE J,  J. Investigation of precipitation in an Al-Zn-Mg alloy after two-step ageing treatment at 100 and 150 ℃[J]. Materials Science and Engineering A, 1999, 270(1): 56-63.

J. Investigation of precipitation in an Al-Zn-Mg alloy after two-step ageing treatment at 100 and 150 ℃[J]. Materials Science and Engineering A, 1999, 270(1): 56-63.

[17] SHA G, GEREZO A. Early-stage precipitation in Al-Zn-Mg-Cu alloy (7050)[J]. Materials Science and Engineering A, 2004, 52(15): 4503-4516.

[18] KANNO M, ARAKI I, CUI Q. Precipitation behaviour of 7000 alloys during retrogression and reaging[J]. Materials Science and Technology, 1994, 10(7): 599-603.

[19] VIANA F, PINTO A M P, SANTOS H M C, LOPES A B. Retrogression and re-ageing of 7075 aluminium alloy: microstructural characterization[J]. Journal of Materials Processing Technology, 1999, 92/93: 54-59.

[20] BUHAA J, LUMLEY R N, GROSKY A G. Secondary ageing in an aluminium alloy 7050[J]. Materials Science and Engineering A, 2008, 292(1/2): 1-10.

[21] 冯 迪, 张新明, 刘胜胆, 陈 祺. 预时效温度及回归加热速率对7150 铝合金显微组织及性能的影响[J]. 中国有色金属学报, 2013, 23(5): 1174-1181.

FENG Di, ZHANG Xin-ming, LIU Sheng-dan, CHEN Qi. Effect of pre-aging temperature and retrogression heating rate on microstructure and properties of 7150 alloy[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(5): 1174-1181.

(编辑 李艳红)

基金项目:国家重点基础研究发展计划资助项目(2012CB619500)

收稿日期:2013-08-08;修订日期:2013-11-25

通信作者:张新明,教授,博士;电话:0731-88830265;E-mail:xmzhang_cn@aliyun.com

摘 要:利用硬度、电导率与拉伸性能测试,结合差示扫描量热法(DSC)和透射电镜(TEM)研究预时效温度和回归加热速率对7055铝合金力学性能和电导率的影响,并讨论各RRA制度下微观组织的变化。结果表明:由于7055铝合金中厚板在回归加热过程中存在慢速升温过程,近峰时效作为预时效制度更适合7055铝合金中厚板的回归再时效处理。经过(105 ℃,24 h) (190 ℃,50 min)+(120 ℃,24 h)的三级时效处理,7055铝合金中厚板强度和电导率优于T6和T73状态的综合性能。

(190 ℃,50 min)+(120 ℃,24 h)的三级时效处理,7055铝合金中厚板强度和电导率优于T6和T73状态的综合性能。