中国有色金属学报 2004,(07),1234-1240 DOI:10.19476/j.ysxb.1004.0609.2004.07.031

燃烧合成法制备的Al2O3基多孔陶瓷

摘 要:

研究了Al2O3 TiC和Al2O3 TiB2两个体系的多孔陶瓷的制备过程,分析和讨论了产物的相组成、显微结构及成型性以及影响多孔陶瓷性能,如孔径大小、耐腐蚀性能和压缩强度的诸多因素。实验结果表明:布料时有序地改变反应物料的化学组成,可以在产物中不同区域产生不同尺寸的孔洞,形成梯度多孔陶瓷。利用燃烧合成法,可制备出孔径尺寸为1~500μm、酸碱腐蚀质量损失率小于2%、压缩强度为10MPa左右的多孔陶瓷。

关键词:

中图分类号: TQ174

作者简介:苏娟(1969),女,工程师.;电话:02558805313;E mail:juan shu@163.com;

收稿日期:2003-09-30

Al2O3 matrix porous ceramics prepared by SHS

Abstract:

The preparation of porous ceramics of Al2O3-TiC and Al2O3-TiB2 by combustion synthesis was presented. The phase, microstructure, compactibility of the products, and the factors influencing on the pore size, porosity, compressive strength, and corrosion resistance were analyzed and discussed. The results show that, ordinal variations in the composition of the reactants during packing can get different sized pores and produce gradient porous ceramics. The porous ceramics with the pore size of 1500 μm, less than 2% of the corrosion mass-loss rate against acid and alkali, and the compressive strength about 10 MPa can be prepared by combustion synthesis.

Keyword:

SHS; composite; porous ceramic;

Received: 2003-09-30

多孔陶瓷是一种经高温烧成、 内部具有大量彼此相通并与材料表面也相贯通的孔道结构的陶瓷材料

传统多孔陶瓷的制备方法有多种, 应用较多的有添加造孔剂工艺、 发泡工艺、 有机泡沫浸渍工艺、 溶胶-凝胶工艺等, 但上述制备方法都存在不足之处, 或原料要求高, 或工艺复杂, 或显气孔率低等

燃烧合成是利用化学反应自身放热制备材料的新技术

利用燃烧合成法制备多孔陶瓷已有一些报道

1实验

1.1主要原料

对于Al2O3-TiC体系, 选用金红石型二氧化钛(粒度为<45 μm)、 工业铝粉(粒度为45~180 μm不等)、 无定形炭黑或石墨粉(平均粒径1 μm)、 石英砂(粒度为<75 μm)、 铁红(粒度为<75 μm)、 电熔刚玉粉(粒度为<75 μm)等。

对于Al2O3-TiB2体系, 选用金红石型二氧化钛(粒度为<45 μm)、 硼酐(粒度为<180 μm)、 工业铝粉(粒度为45~180 μm不等)、 电熔刚玉粉(粒度为<75 μm)等。

1.2配料

Al2O3-TiC和Al2O3-TiB2这二种体系均是利用铝热反应进行的

(3+x)TiO2+3C+(4+4/3x)Al→

3TiC+(2+2/3x)Al2O3+xTi (1)

(3+y)SiO2+3C+(4+4/3y)Al→

3SiC+(2+2/3y)Al2O3+ySi (2)

Fe2O3+2Al→2Fe+Al2O3 (3)

αTi+βAl+δSi+ξFe→TiαAlβSiδFeξ (4)

Al2O3-TiB2体系按下列反应式进行:

3TiO2+2B2O3+10Al→3TiB2+5Al2O3 (5)

另外, 制备孔梯度陶瓷时, 选用TiC体系按下列反应式进行:

Ti+C+(0~30%)TiC→TiC (6)

配料时, Al2O3-TiC体系按方程式(1)~(4)中的反应物以一定比例混合; Al2O3-TiB2体系按方程式(5)中的反应物以化学计量比混合。 这两个体系中均添加了一定量的Al2O3作稀释剂, 然后以1∶1的球料比在球磨机中混合6 h, 即得燃烧合成多孔陶瓷的反应物料。

1.3成型

将反应物装入d 40 mm×10 mm×100 mm管状、 d (20~50)mm×(20~50) mm柱状等形状的钢质模具中, Al2O3-TiC体系通过振动, Al2O3-TiB2体系通过压制或振动

孔梯度多孔陶瓷的制备通常是通过布料时有序地改变反应物料的化学组成, 使产物中不同区域产生不同尺寸的孔洞。 作者的前期工作表明, TiC体系孔径最小(1~10 μm), Al2O3-TiC体系孔径较大(10~50 μm), Al2O3-TiB2体系孔径最大(50~500 μm)。 所以本实验选用孔径较大的Al2O3-TiB2体系, 在其生坯表面上均匀铺上200~250 μm的TiC体系的反应物料, 来制备孔梯度陶瓷。

1.4测试

多孔陶瓷的性能测试主要根据GB/T1964~1966—1996、 GB/T1970—1996方法进行, 孔径大小通过SEM形貌照片估测。 此外, 用W-Re热电偶测试燃烧温度, 用秒表测试燃烧波前峰蔓延时间来确定燃烧速度, 用X射线衍射仪分析相组成, 用SEM扫描电镜观察形貌。

2结果与讨论

2.1相组成与显微结构

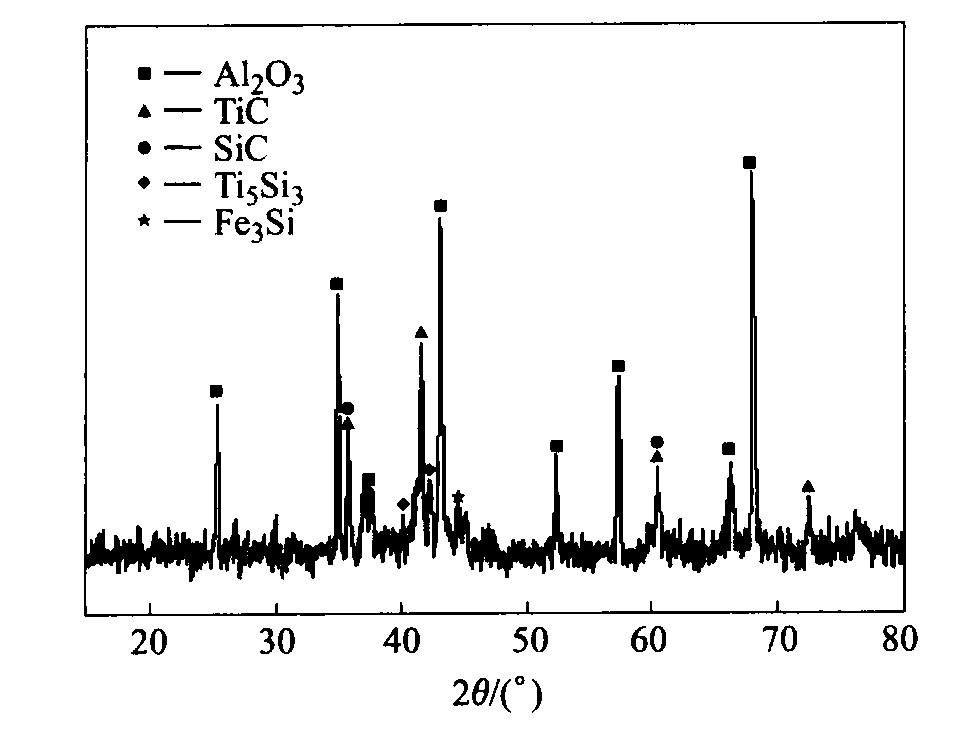

Al2O3-TiC体系燃烧合成产物的X射线衍射图见图1。 从图1中可看出, 产物主要由Al2O3和TiC组成, 以及少量SiC和作为粘结相的金属间化合物FeSi3和Ti5Si3。 该体系以铝热反应为主, 因此产物中以Al2O3相为最多; 在燃烧合成中选择以方程式(1)为主反应, 故产物中以TiC相为其次; 另外, 为调节燃烧温度和速度以及提高产物含量, 选择弱放热反应体系

图1 Al2O3-TiC体系燃烧合成产物X射线衍射图

Fig.1 XRD pattern of product of Al2O3-TiC system

Al2O3-TiB2体系燃烧合成产物的X射线衍射图见图2。 由于该体系是按化学计量配比混合反应物料, 且燃烧温度高达2 000 ℃左右, 反应充分、 完全, 因此反应产物由Al2O3和TiB2两相组成。

图2 Al2O3-TiB2体系燃烧合成产物X射线衍射图

Fig.2 XRD pattern of product of Al2O3-TiB2 system

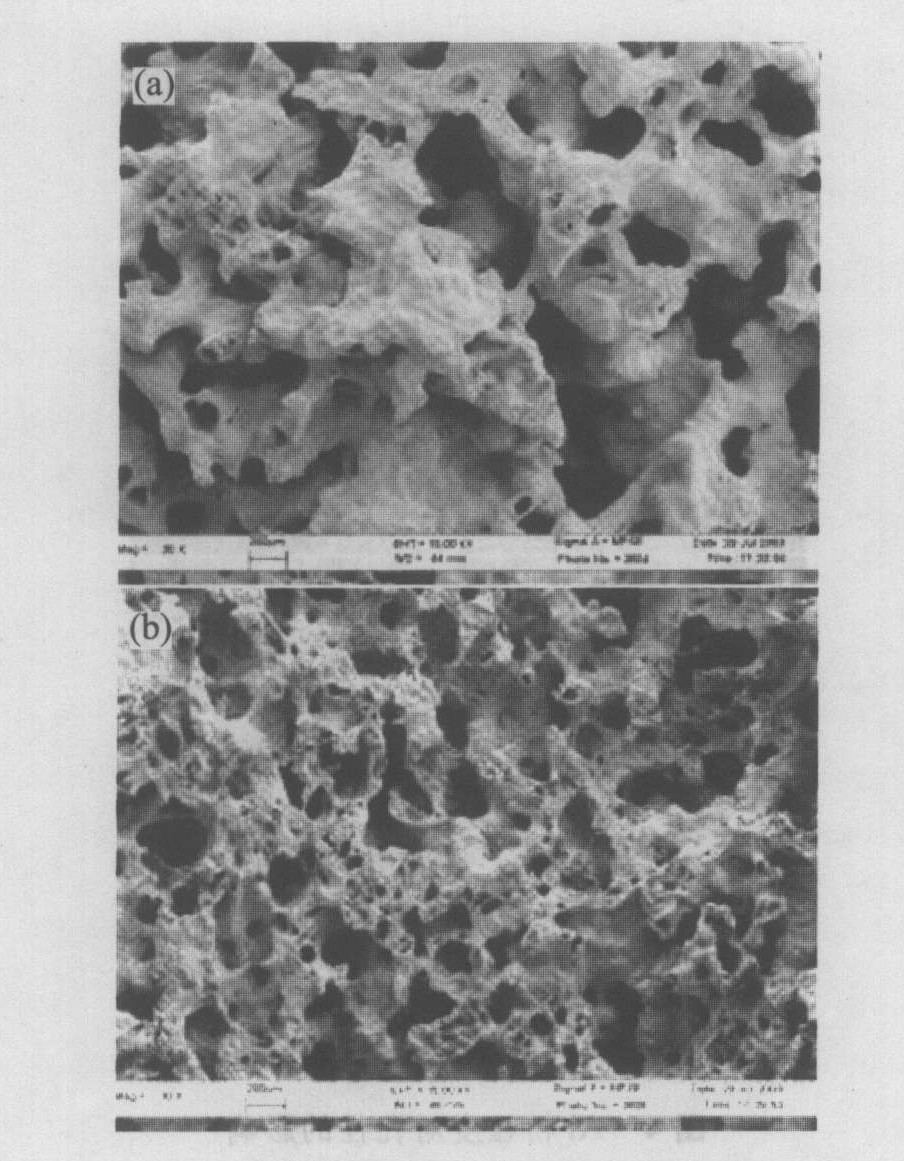

所制备的多孔陶瓷的孔径尺寸为: Al2O3-TiC体系10~50 μm, Al2O3-TiB2体系50~500 μm。 从图3可明显看出, Al2O3-TiC体系的孔径明显比Al2O3-TiB2体系的小。

燃烧合成产生的孔隙主要来源于两方面: 一是生坯中的孔隙; 二是燃烧过程中液相的收缩和气相物质的挥发

图3 多孔陶瓷的SEM像

Fig.3 SEM micrographs of porous ceramics prepared by SHS (a)—Al2O3-TiC system; (b)—Al2O3-TiB2 system

2.2产物的成型性

前期实验中, 采用TiO2、 金属Al粉和炭黑为原料, 按反应式3TiO2+3C+4Al→2Al2O3+3TiC合成多孔陶瓷时, 产物易分层, 通过降低C含量或将炭黑换为石墨或添加Al2O3稀释剂来降低燃烧速度, 使反应平缓地逐层燃烧, 可改善其成型性, 但产物的强度明显降低。 为此, 在Al2O3-TiC体系中, 通过同时添加稀释剂和粘结剂来解决成型与强度的矛盾。 添加的稀释剂有二类: 一类为Al2O3稀释剂, 另一类为弱放热反应体系, 如3SiO2+3C+4Al→2Al2O3+3SiC或3SiO2+4Al→2Al2O3+3Si。 粘结剂是用Al还原铁红生成粘结相Fe, 以提高产物的强度。 但是金属Fe量应加以控制, 燃烧合成Fe2O3+2Al→2Fe+Al2O3反应属强放热反应, 其绝热温度为3 622 K, 当Fe2O3增加时, 会发生燃烧温度升高和熔融Fe团聚, 更易造成液相的流动, 使金属Fe呈纵向梯度分布, 影响成型。 实验表明, 当Fe含量控制在6%~8%时, 通过振动成型, 可制备出具有一定强度并保持原始素坯形状的均质多孔陶瓷。

对于Al2O3-TiB2体系, 无论压制还是振动, 产物均比较容易成型, 没有分层现象发生。 但燃烧过程中由于燃烧速度过快, 气体来不及逸出, 常会导致物料喷溅、 产物膨胀, 影响多孔陶瓷的成型。 通过添加稀释剂等工艺

2.3影响性能的因素

2.3.1 孔径(以Al2O3-TiB2体系为例)

前面提及, 孔隙来源首先是生坯中的孔隙, 而生坯中孔隙大小取决于原料颗粒之间的接触程度。 原料粒度、 生坯密度直接影响颗粒间接触程度。 降低原料Al粉粒度或增加生坯密度, 颗粒间接触程度增大, 因而孔径较小。 Al粉粒度对孔径的影响见图4, 生坯密度对孔径的影响见图5。

孔径大小还与稀释剂有关, 当加入稀释剂Al2O3, 在燃烧合成中, 由于其不参与化学反应, 只起机械填充与阻隔作用, 一方面阻止了物料点燃之初熔融Al的团聚, 同时在原有的孔隙中填入Al2O3, 使产物的孔径缩小; 另一方面, 由于燃烧温度降低, 减缓了呈半熔融态的产物在快速凝固过程中由于体积收缩而造成孔径的扩大。 所以加入添加剂Al2O3, 使产物的孔径变小。 稀释剂Al2O3含量对孔径的影响见图6。

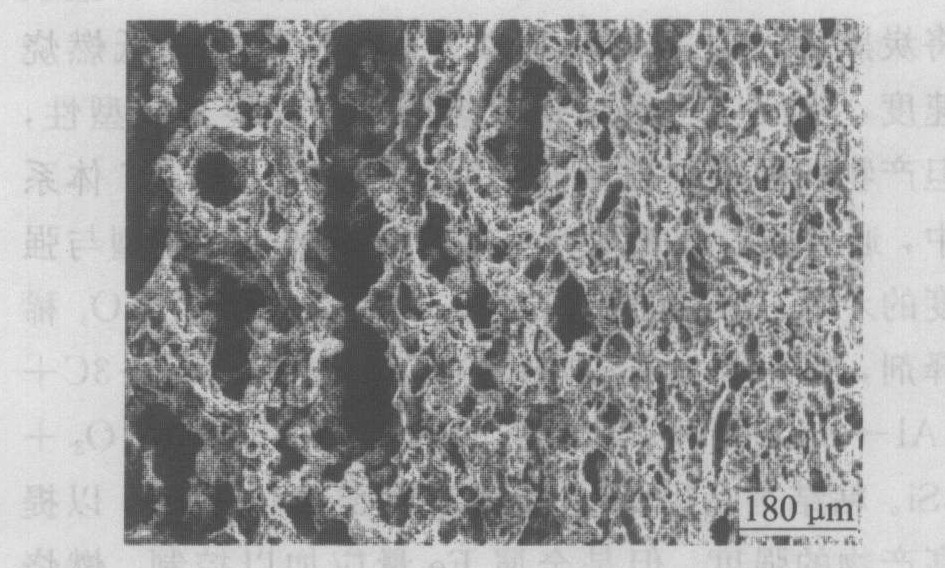

孔径大小也可通过布料来调节。 在布料过程中, 有序地改变反应物料的化学组成, 使产物中的孔径随区域的改变而改变, 形成孔梯度多孔陶瓷。 例如, 在Al2O3-TiB2体系的生坯表面上均匀地铺上一薄层TiC体系的反应物料, 即可制备梯度多孔陶瓷, 如图7所示。

图4 Al粉粒度对孔径的影响

Fig.4 Effects of particle size of aluminium powder on pore size (a)—120-175 μm; (b)—75-100 μm

2.3.2 腐蚀性能

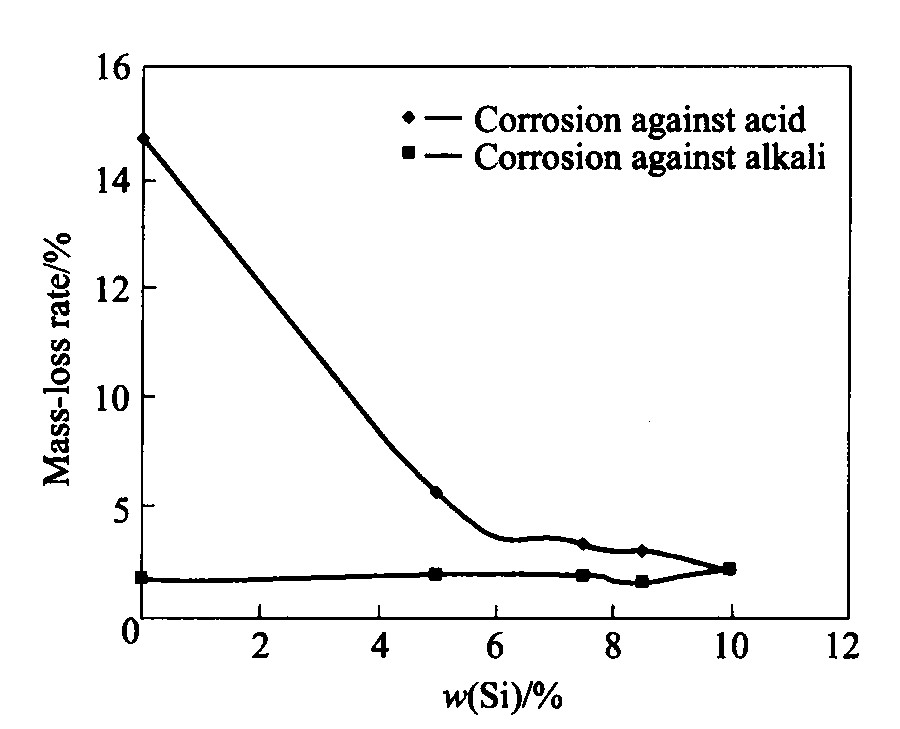

在Al2O3-TiC体系中, 由于产物中存在一定量的粘结相Fe, 会影响产物的酸腐蚀性能。 添加SiO2后, 产物酸腐蚀质量损失率明显降低, 当Si含量为8.5%~10.0%时, 耐酸腐蚀性能较好, 产物的碱腐蚀质量损失率基本不变, 保持在1%~2%之间。 Si含量与腐蚀质量损失率关系见图8。

含硅14%的硅铁化合物具有优良的抗酸腐蚀性能

Al2O3-TiB2体系产物由TiB2和Al2O3两相组成, 这两相均耐腐蚀, 因此TiB2-Al2O3体系的耐腐蚀性能良好。

图5 生坯密度对孔径的影响

Fig.5 Effects of green density on pore size (a)—ρ=1.16 g/cm3; (b)—ρ=1.92 g/cm3

图6 稀释剂Al2O3的含量对孔径的影响

Fig.6 Effects of content of alumina diluents on pore size (a)—10%Al2O3; (b)—30%Al2O3

图7 梯度多孔陶瓷的形貌

Fig.7 Morphology of gradient porous ceramics

图8 Si含量与腐蚀质量损失率的关系

Fig.8 Relationship between content of silicon and corrosion mass-loss rate

2.3.3 压缩强度

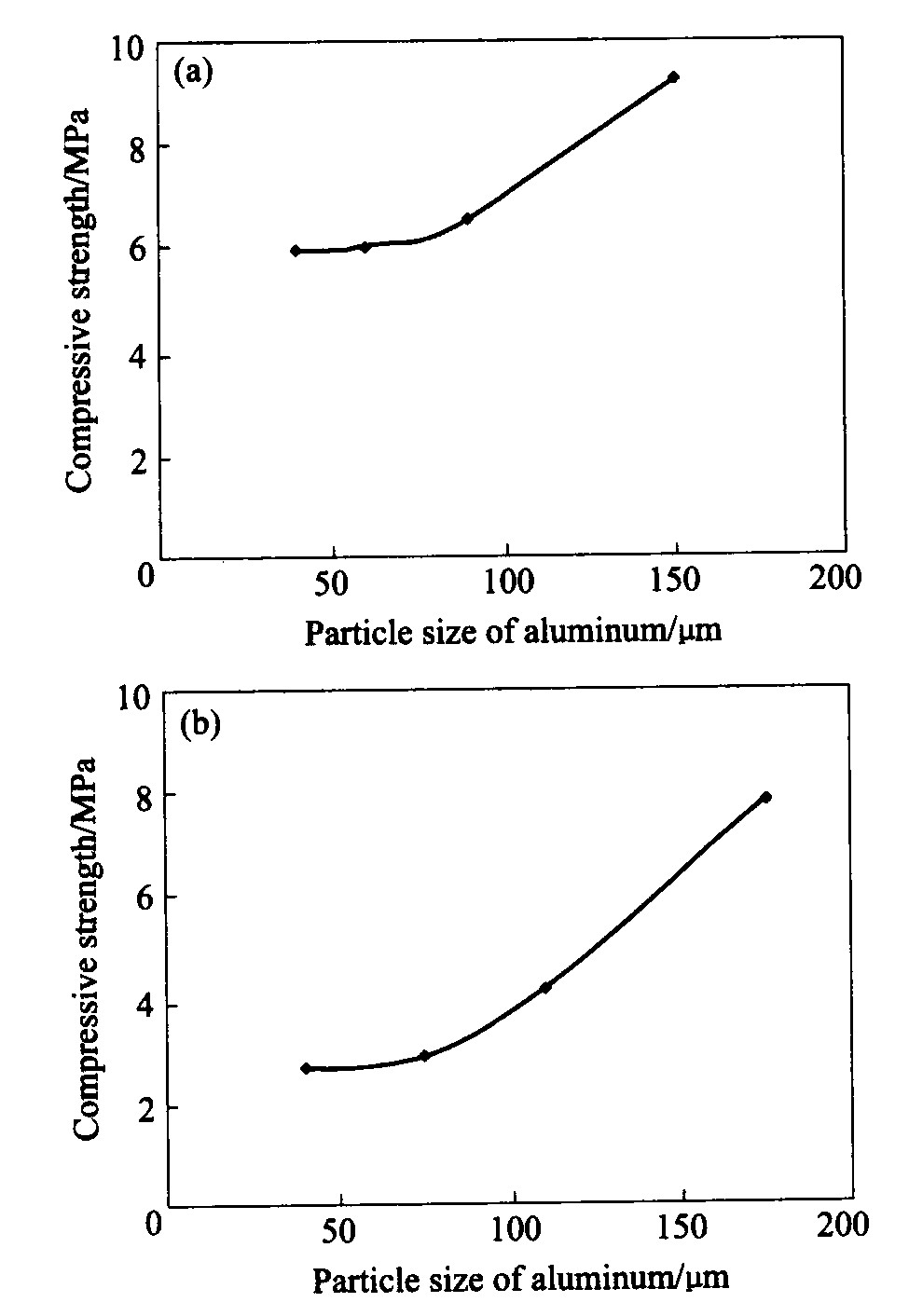

实验表明: 在一定范围内, 原料Al粉粒度增加, 多孔陶瓷压缩强度呈增加趋势(见图9); Al2O3稀释剂含量增加, 压缩强度呈先升后降的趋势(见图10)。

众所周知, 多孔陶瓷的结构包括孔壁(或称为筋)和孔隙, 前者起支撑连接作用, 后者起功能作用。 多孔陶瓷的平均厚度和孔壁强度影响着多孔陶瓷材料的强度

在一定粒度范围内, 当Al粉粒度增加时, 物质间相互传输速度变慢, 燃烧合成反应速度有所降低, 这样反应物料在高温下持续时间长, 颗粒间扩散、 烧结充分, 使颗粒结合更牢固, 从而提高多孔陶瓷的压缩强度。

图9 Al粉粒度与压缩强度的关系

Fig.9 Relationship between particle size of aluminium and compressive strength (a)—Al2O3-TiC system; (b)—Al2O3-TiB2 system

图10 Al2O3-TiB2体系稀释剂Al2O3含量 与压缩强度的关系

Fig.10 Relationship between content of alumina diluent and compressive strength

稀释剂Al2O3含量增加时, 一方面能降低燃烧速度, 延长高温持续时间, 物质的扩散和烧结比较充分, 同时稀释剂Al2O3的添加, 使多孔陶瓷的孔径变小、 孔壁相对增厚, 从而提高压缩强度; 另一方面, 当稀释剂量过多时, 燃烧温度降低过快, 又使颗粒间烧结温度不够, 化学转化不完全, 造成压缩强度降低。 实验测得, 在Al2O3-TiB2体系中, 添加10%的Al2O3稀释剂, 其压缩强度最高。

4结论

1) 通过控制工艺条件, 采用燃烧合成法能够制备Al2O3-TiC、 Al2O3-TiB2两种体系的的多孔陶瓷。

2) 通过布料改变反应物料的化学组成, 可制备孔梯度陶瓷。

3) 多孔陶瓷孔径可通过改变Al粉粒度、 生坯密度及添加稀释剂调节。

4) 添加SiO2可改善Al2O3-TiC体系的酸腐蚀性能, 而碱腐蚀性能无明显影响。

5) 在一定范围内, Al粉粒度增大, 多孔陶瓷压缩强度提高; 稀释剂Al2O3含量增加, 压缩强度呈先升后降趋势。

参考文献