中国有色金属学报 2004,(03),418-423 DOI:10.19476/j.ysxb.1004.0609.2004.03.015

并联式波形控制对熔滴过渡的影响

北京石油化工学院机械工程系,北京石油化工学院机械工程系,北京石油化工学院机械工程系,北京石油化工学院机械工程系,北京石油化工学院机械工程系,北京石油化工学院机械工程系,北京石油化工学院机械工程系,北京石油化工学院机械工程系 北京102617 ,北京102617 ,北京102617 ,北京102617 ,北京102617 ,北京102617 ,北京102617 ,北京102617

摘 要:

为改善弧焊过程的动特性,减少飞溅,对一种并联式IGBT波形控制器的波控特性进行了实验研究,研究了该波形控制器对焊接过程焊机动特性的影响,并分析了波控参数对焊接熔滴过渡过程的影响。结果表明:并联式波控是一种低成本的、降低飞溅的有效方法,可以优化焊接电流的波形,抑制短路末期的峰值电流,确保短路末期液桥的柔顺破断,削弱燃弧初期电弧对熔池的冲击。

关键词:

中图分类号: TG431.5

作者简介:俞建荣(1964),男,教授,博士.;俞建荣,教授;电话:01081292134;E mail:yujianrong@bipt.edu.cn;

收稿日期:2003-10-16

基金:北京市优秀人才基金资助项目(2002);

Influence of parallel waveform control on arc welding droplet transfer

Abstract:

In order to improve the dynamic performance of the welding process and reduce spattering, the waveform control performance of a parallel IGBT waveform controller was tested. The influence of the waveform controller on the dynamic performance of the welding machine in welding process was studied, and the influence of the waveform control parameters on the welding droplet transfer process was analyzed. The results show that the parallel waveform control is a low cost and effective method of lowering spattering. By means of the control method, the waveform of welding current can be optimized, the peak current in the ending time of the short-circuiting can be restrained and the liquor bridge can be softly broken, and the impact of arc to the molten pool in the instant of the arc re-triggering can be weakened.

Keyword:

arc welding; droplet transfer; waveform control;

Received: 2003-10-16

为了改善CO2弧焊短路过渡过程的动特性, 人们试图通过波形控制器控制短路过渡时的电流、 电压波形, 使熔滴顺利地进入熔池, 从而减少飞溅, 改善焊缝成形。 波控法的形式有多种

影响焊接质量的因素有很多, 而且精细的波形控制方法在大大提高对熔滴过渡的控制能力的同时也带来了可控参数的增多。 如日立公司的电流波形控制电源, 可控参数多达14个

1并联式波控的工作原理及过程分析

下面从波控电路本身探讨波控对CO2气保护焊接过程的影响规律。

图1为并联式波控作用微机控制系统的电路组成框图。 图中IGBT及其串接电阻R起分流作用,并与电源成并接关系。 可从IGBT动作的暂态过程分析波控的作用。 由图可见, 系统中的电流波形发生电路相当于一可控分流器。 此系统的工作原理是: IGBT元件通常处于关断状态, 只有在需要产生负电流脉冲时, 才由微机控制此元件瞬间导通。 波形控制器的IGBT元件大部分时间处于关断状态, 功耗较小, 器件发热也较小, 有利于保护IGBT。 图中含IGBT内阻的串接可调电阻可控制通过IGBT的电流或波控深度。 R具有限流作用, R不宜过小(应大于0.05 Ω), 以避免IGBT过流烧坏。

图1 波控器及其驱动保护电路框图

Fig.1 Block diagram of waveform controller and its drive-proctect circuilts

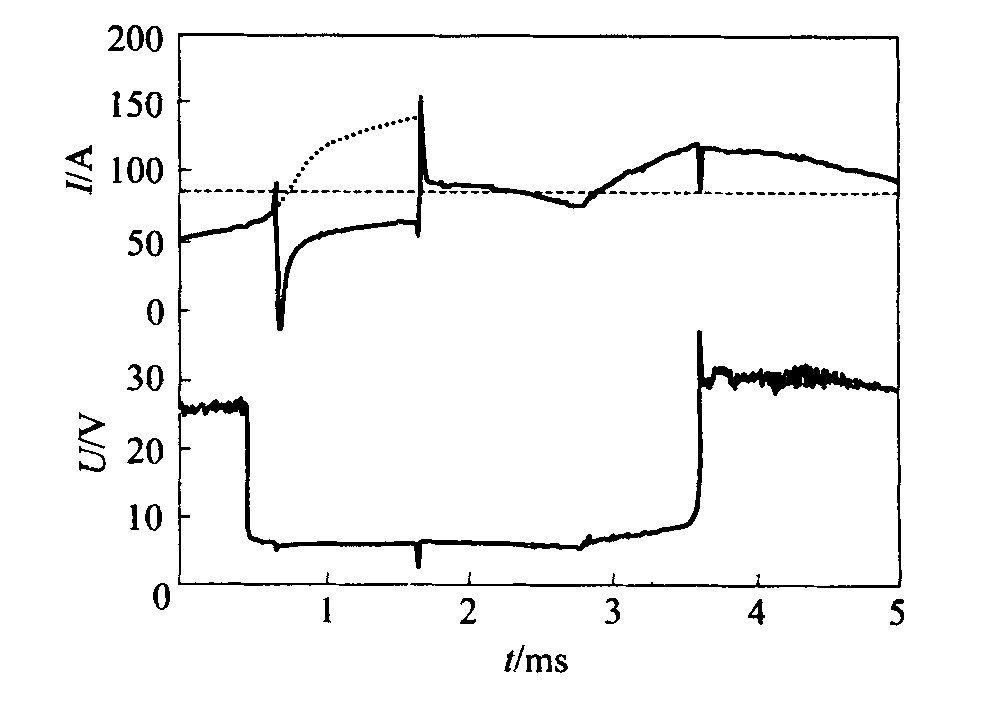

由电路分析可得: 波控时电弧电流稳定值<无波控时电弧电流稳定值<波控时电源总电流稳定值。 即加波控时, 不仅没有使电源输出总电流减小, 而且使总电流增加, 尽管电弧电流减小, 但流过IGBT的分流电流增加更多, 使电源总电流增加。 故波控结束瞬时总电流较大, 有一尖峰, 然后再过渡到稳定值(如图2所示)。 图3所示为燃弧时的波控状态图。

图2 短路时的波控状态图

Fig.2 State diagram of waveform control during short-circuiting

波控结束尖峰最宽处可达40~50 μs, 高达150 A左右, 其值大小由IGBT及串接电阻R确定。 如此尖峰电流将对液柱产生一定的收缩作用, 从而使之缩颈, 并缩短短路时间。 此后电流大小由液桥电阻确定, 由于波控结束并接电阻取消, 焊接回路总电阻增大, 使尖峰后电流增长趋缓并基本按波控前电流的包络线增长, 且由于波控引起的能量削弱又有使短路时间延长的趋势。 因此波控对短路时间的影响是增加还是缩短, 将取决于波控参数大小、 位置与回路电感, 峰值电流同样如此。 但在相同峰值电流的情形下, 可以减少液柱的爆断能量, 从而减少飞溅。 而波控开始时的负尖峰电流将使液柱电流急剧下降, 即短路初期瞬间加波控时, 如此大的负尖峰电流将使短路初期的能量瞬时迅速下降, 并对短路初期的飞溅产生强力的抑制作用。 同时通过对波控结束后的暂态方程的分析, 可知: 波控结束时过渡过程的时间要小于波控时过渡过程的时间。 同时必须指出的是: 电弧电阻是随熔滴过渡而变化的。 总之, 由波控过程的分析可知: 波控作用时电弧电流稳定值小于无波控时电弧电流稳定值, 且比波控作用时电源的总电流稳定值更小。 波控结束瞬时总电流较大, 有一尖峰, 然后再过渡到稳定值。 尖峰电流将对液柱产生一定的收缩作用。 波控器开通时的过渡过程时间大于波控结束时过渡过程的时间。 波控结束并接电阻取消, 焊接回路总电阻增大, 使尖峰后电流增长趋缓并基本按波控前电流的包络线增长。 在相同波控宽度的情形下, 波控深度与波控作用的位置、 作用处的电流大小、 波控器串接电阻有关。 波控深度与波控时刻、 电流大小成正比, 而与串接电阻大小成反比。 在电路参数不变的情形下, 变化的电弧电阻对总电流以及波控器的分流作用都有影响, 这是波控作用强弱不一致的主要原因。

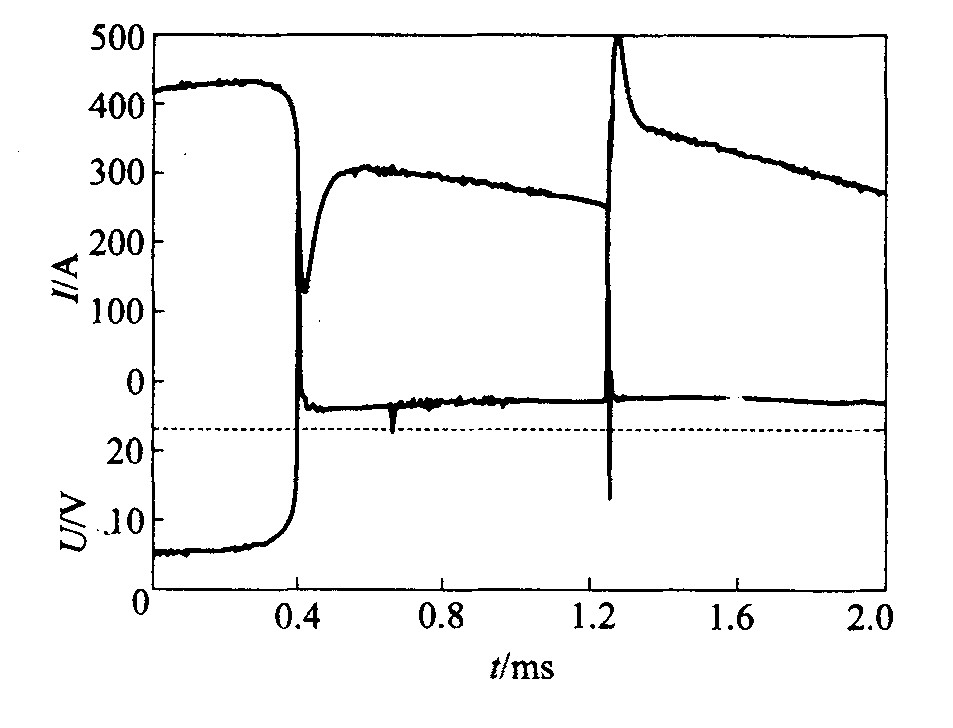

图3 燃弧时的波控状态

Fig.3 State diagram of waveform control during arc

2结果与分析

飞溅主要发生在短路初期、 短路末期和燃弧初期。 本文主要研究波控负脉冲幅值ΔI、 负脉冲时间t0及负脉冲持续时间Δt对短路电流、 燃弧初期电流的波形影响, 探讨波控以及短路末期和燃弧初期的组合波控对改善短路过渡动特性的作用。 在焊接电流为120 A时, 进行波控参数对电流波形影响的实验。 实验时所有波控参数与特征参数均为平均值, 其中弧压为21.5 V, 短路时串接电阻为0.5 Ω, 燃弧时串接电阻为2.5 Ω。

2.1波控参数对电流波形的影响

2.1.1 短路初期的波控作用

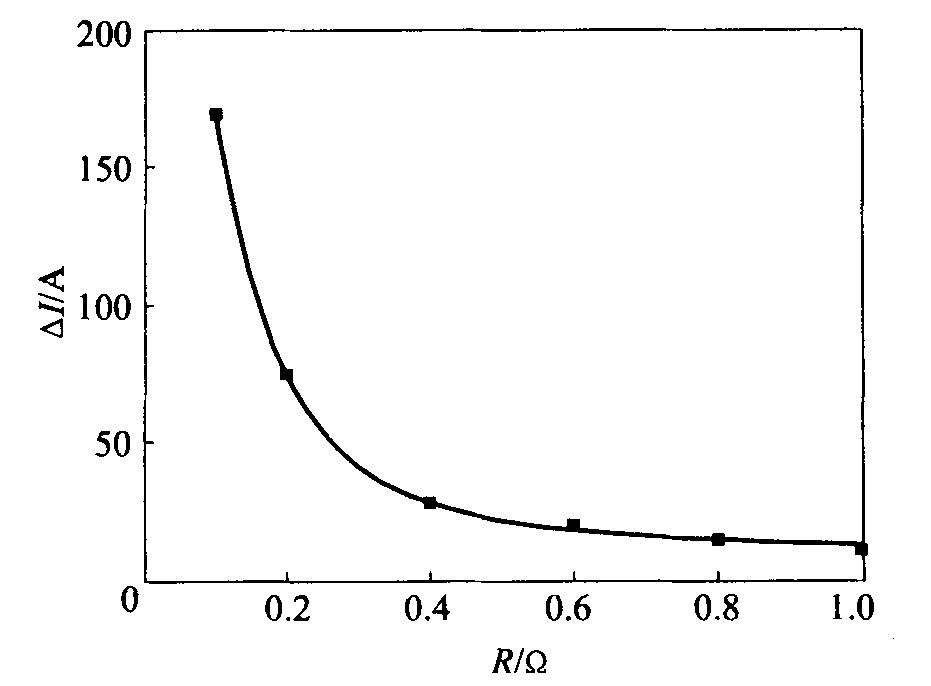

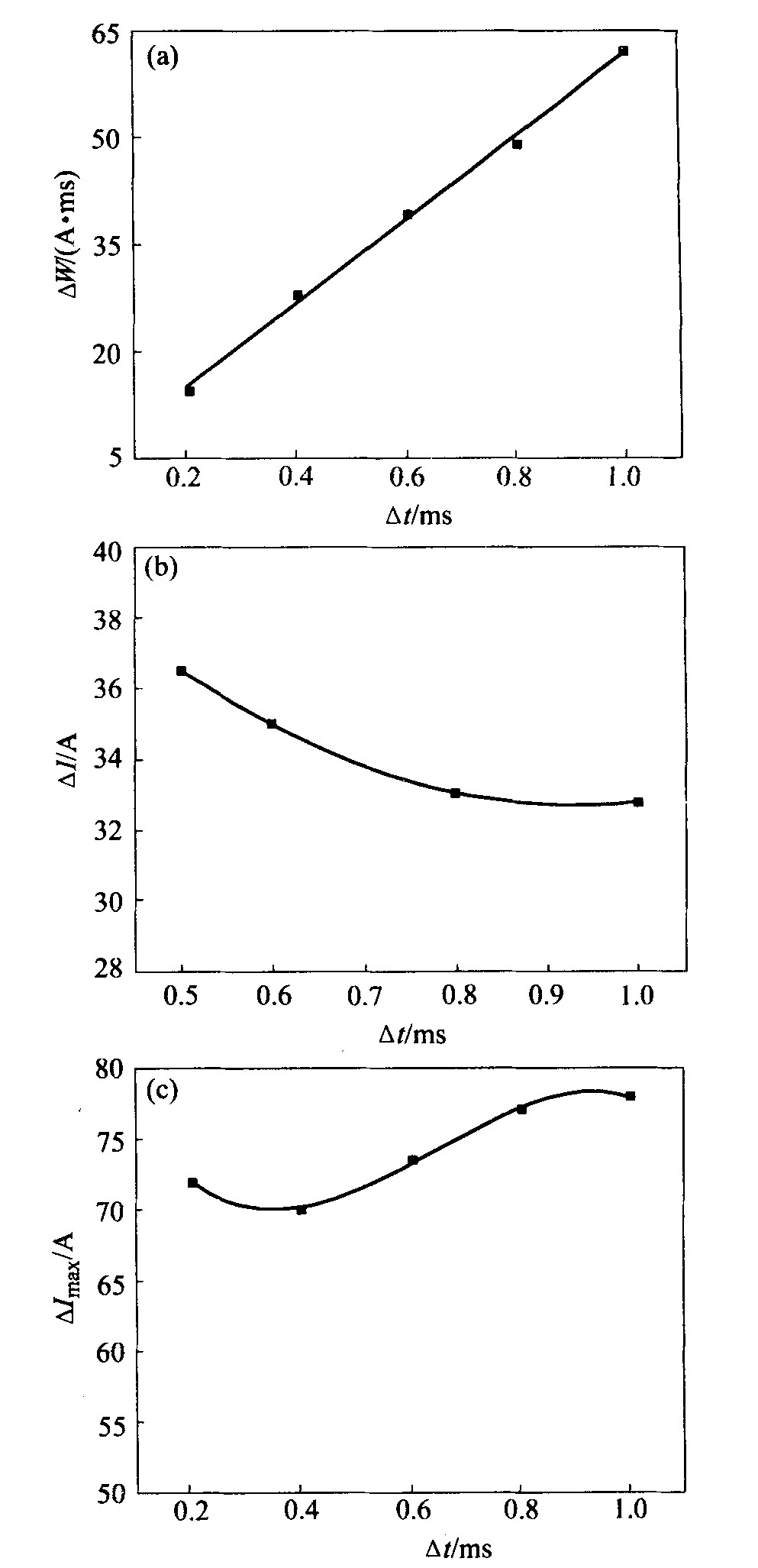

图4所示为短路时波控削去能量ΔW、 削波深度ΔI以及峰值电流Imax与波控宽度Δt的关系。 图5为波控深度与串接限流电阻的关系。

图4 短路时波控参数对电流波形的影响

Fig.4 Effect of waveform control parameters on current waveform during short-circuiting (a)—Clipping energy; (b)—Clipping depth; (c)—Peak current

图5 波控深度与串接限流电阻的关系

Fig.5 Relationship of clipping depth with series current limitation resistance

2.1.2 燃弧状态时的波控作用

图6所示为燃弧时波控削去能量、 削波深度以及峰值电流与波控宽度的关系。

从图3可见, 短路末期电流被波控柔顺而迅速衰减。 波控作用强弱及其衰减过渡过程与液柱缩颈电阻有关, 液柱缩颈电阻小则液柱电流大, 因而IGBT的分流作用小, 波控作用弱, 反之则波控作用强。 而液柱缩颈电阻与液柱缩颈处直径成反比, 液柱缩颈处直径愈大, 液柱缩颈电阻愈小; 液柱缩颈处直径愈小, 液柱缩颈电阻则愈大。 由此可见, 波控作用强弱与液柱缩颈电阻成正比, 与液柱缩颈处直径成反比。

2.1.3 短路末期与燃弧初期的组合波控作用

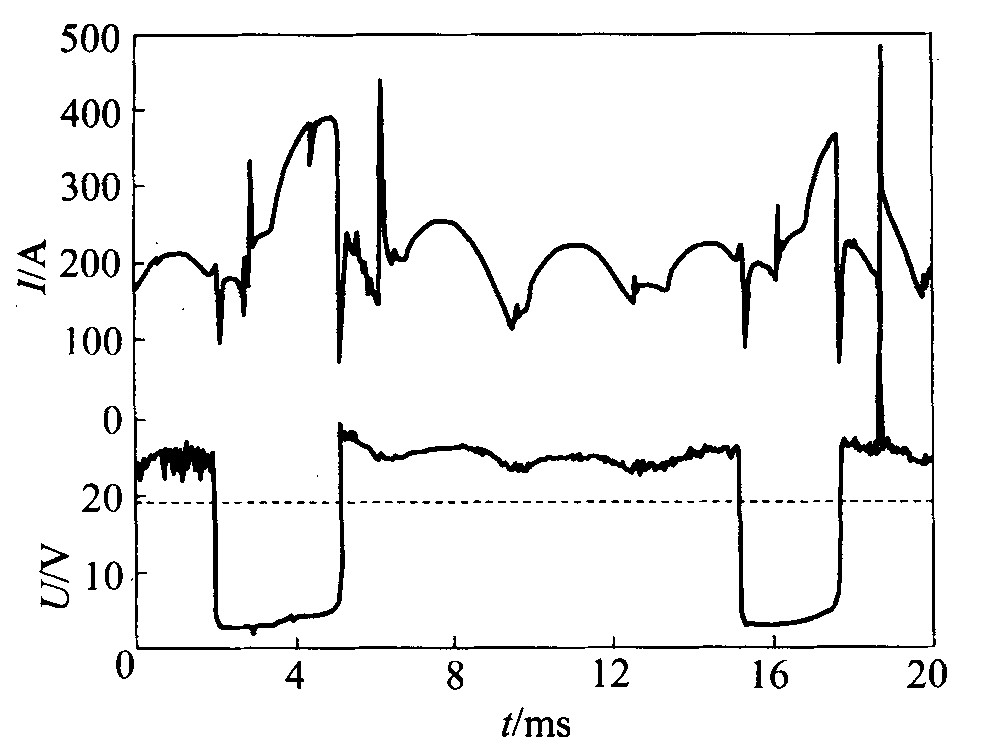

由于短路末期波控可以独立进行, 但从实际效果来看, 与燃弧初期的波控结合起来更好(如图7所示)。 其基本思想是短路电流达到给定限值时, 启动波控器, 持续到燃弧开始, 并在燃弧开始时启动定时器按给定时间定时波控。 短路末期和燃弧初期的组合波控采用同一波控器要比采用2个波控器好, 可以消除因不同波控器切换时的动作滞后而引起的尖峰电流冲击(如图8所示)。

2.2波控参数对熔滴过渡的影响

1) 波控对短路过渡的影响实质上是对短路过渡能量的影响。 无论是短路期间还是燃弧期间, 熔滴过渡平均削波能量与波控宽度均呈线性正比关系, 但曲线斜率不同。

无论是短路期间还是燃弧期间, 波控平均深度与IGBT串接电阻呈指数衰减关系, 且随波控宽度增加而下降。 在短路期间, 当Δt<0.4 ms时下降较快, 而当Δt>0.6~0.8 ms时, ΔI 随Δt变化趋缓; 而在燃弧期间, 波控平均深度与IGBT串接电阻的指数衰减关系要较短路期间为缓。

图6 燃弧时波控参数对电流波形的影响

Fig.6 Effect of waveform control parameters on current waveform during arc (a)—Clipping energy; (b)—Clipping depth; (c)—Peak current

3) 短路峰值电流随波控宽度的增加而增加, 但当波控宽度大于1 ms以上则影响趋于稳定。

图7 短路末期与燃弧初期仅 采用燃弧波控器的波形

Fig.7 Current and voltage waveforms when only arc waveform controller was adopted in ending of short-circuilting and in arc's beginning

图8 短路末期与燃弧初期 采用不同波控器的波形

Fig.8 Current and voltage waveforms when two different arc waveform controllers were adopted in ending of short-circuiting and in arc's beginning

4) 短路初期波控时IGBT的串接电阻的可用范围应小于0.6 Ω, 而短路末期及燃弧初期波控时IGBT的串接电阻的可用范围应大于2 Ω。

5) 短路末期及燃弧初期波控用同一IGBT波控器要比采用2个波控器好, 可以消除因采用不同波控器由于动作滞后而引起的尖峰电流冲击。

6) 可控硅电源的脉动纹波对电流变化的走势影响是直接而较为强力的, 具有正负脉冲特性的另一类波控作用(对电源大小作用)。 但由于短路过渡的随机性, 这种波控作用往往在不该进行的时候产生, 或者该正的时候不正, 该负的时候不负。 因此旁路波控结束后, 波控对电流的影响往往为脉动纹波所掩盖。

总之波控使短路瞬间能量削弱, 峰值电流被快速衰减而使液柱在小电流下柔顺破断而非剧烈爆断, 燃弧冲击被抑制。 但也应指出: 上述波控参数与特征参数规律均为平均统计值, 其本身有一定范围的分散性。 上述规律是在电源电压保持不变时得到的, 由于波控作用实际弧压略有下降, 甚至出现顶丝或不能正常焊接现象, 故为提高电弧电压和电弧能量值, 电源输出电压应增大。 故在波控时应同时调节焊接工艺参数。

3结论

1) 应用并联式波控可以优化焊接电流的波形, 抑制短路末期的峰值电流并快速衰减, 从而使液柱在小电流下柔顺破断而非剧烈爆断。

2) 该波控法可迅速削弱燃弧初期电弧对熔池的冲击。

3) 该波控法可有效改善弧焊过程的动特性、 减少飞溅。

4) 该波控法不受弧焊电源影响, 即使含有脉动纹波的弧焊电源也可使用, 是一种低成本的、 降低飞溅的有效方法。

参考文献

[3] MitaT.Waveformcontrolofweldingcurrent[J].WeldingTechnology,1987,35(2):5965.

[10] UshioMM.PulsedGMAWspatteringinpulsedCO2welding[J].TransofJWRI,1995,14(1):713.