三维炭纤维预制体孔隙模型与气体传质计算

熊 翔,龙 莹,肖 鹏

(中南大学 粉末冶金国家重点实验室,湖南 长沙,410083)

摘 要:

摘 要:通过建立三维正交结构炭纤维预制体宏观孔隙网络结构几何模型和化学气相渗透(CVI)工艺过程中反应气体在孔隙网络中的数学传质模型,研究预制体的孔隙网络结构对CVI工艺过程中气体的比渗透率和复合材料最终致密度的影响。研究结果表明:三维正交结构炭纤维预制体的宏观孔隙结构在空间上可以看成是由呈周期性排列的体心立方“晶胞”构成;X,Y和Z 3个方向纤维束直径大小及比例关系决定三维正交结构炭纤维预制体宏观孔隙网络的结构和形状,也是决定反应气体在孔隙中的比渗透率和复合材料最终致密度的重要因素;当X,Y和Z 3个方向纤维束直径的比例关系一定时,不同预制体在CVI增密过程中比渗透率随孔隙率变化的趋势相同;复合材料的最终致密度一定;比渗透率随纤维束直径增大而略有增大。

关键词:

化学气相渗透(CVI);气体传质;孔隙网络模型;比渗透率;致密度;

中图分类号:TB332 文献标识码:A 文章编号:1672-7207(2008)02-0209-07

Modeling of pore structures and calculation of gas transport for three dimensional carbon fabric structure perform

XIONG Xiang, LONG Ying, XIAO Peng

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract:On the base of the establishment of the geometry model of the three dimensional orthogonal woven carbon fabric structure perform and the relative calculation model of reactant gases transportation during the chemical vapor infiltration (CVI) processing, effects of the pore structure of the performs on the permeability of reactant gases and the densification of the composites were studied. The results show that the microscopical pore structure of the three dimensional orthogonal woven carbon fabric structure perform is composed of body-centered cubes which arranged periodically at spaces. The net structure and shape of the pores of perform are determined by the size and proration of the fasciculus diameter, which are key factors influencing the gaseous permeability and final density of composites. Once the proration of the fasciculus diameters of different directions is determined, the trend of diversification of the permeability followed by pore rate during CVI process and the density of composites are stated, and the permeability increases with the increase of the fasciculus diameter.

Key words: CVI; gas transport; modeling of network structures of pores; permeability; densification

炭/炭复合材料具有轻质、摩擦磨损性能及热物理性能优异等特点,被广泛用作航空刹车材料[1]。制备C/C复合材料的CVI工艺是将具有特定形状的炭纤维预制体置于沉积炉中,气态的碳氢化合物通过流动、扩散等方式进入预制体内部,在一定温度下发生热解反应,生成热解炭并以涂层的形式沉积于纤维表 面;随着沉积的持续进行,纤维表面的热解炭涂层越来越厚,纤维间的空间越来越小,最终各涂层相互重叠,成为材料内的连续相,即炭基体[2-3]。

在CVI体系中,气体输运的驱动力主要来源于系统中各部分的热力学差异,如压力差、浓度梯度和温度梯度。这种差异驱使反应器中气体分子定向流动或者对流扩散,实现气态反应物或生成物的转移[4]。从控制气体传输模式及与预制体温度特征2个方面出发,现今主要发展了4种CVI工艺:等温压力梯度CVI、热梯度CVI,脉冲CVI及强制流动热梯度CVI(FCVI)。其中等温压力梯度CVI和强制流动CVI的共同特点是使气体强制流动通过预制体,使得预制体内沿气体流动方向存在压力梯度,气体的传质主要是在压力梯度驱动下的流动传质[5-6]。

在CVI法制备C/C复合材料的过程中,气态先驱体(C3H6和载气N2)需要进入预制体内部反应并沉积,而气体产物必须排出预制体,因此,预制体的孔隙直径、孔隙结构与孔隙分布等因素对基体的气相渗透有直接影响[7-8]。预制体中存在纤维束内部的微观孔隙(一般为1~10 μm)和纤维束间的宏观孔隙(一般为50~ 500 μm)[9]。 对于压力梯度CVI和强制流动CVI工艺,气体在纤维束之间的宏观孔隙内的传质是由压力梯度驱动的流动传质,而纤维束内单丝间的微观孔隙内的传质是由浓度梯度驱动的扩散传质[10]。

T. L. Starr[11]根据纤维布叠层预制体内部孔隙的分布情况,提出了结点-通道结构模型;姜开宇 等[12-14]提出的孔隙模型,将预制体沿厚度方向均匀划分成若干层单元,单元的数量根据计算精度要求而定。在此,本文作者建立三维正交结构炭纤维预制体的宏观孔隙网络几何模型和气体在宏观孔隙网络中的数学传质模型,并对数学模型进行数值计算和分析,以期探讨纤维预制体孔隙结构对气体在孔隙中流动的比渗透率和复合材料致密度的影响规律。

1 三维正交结构预制体的宏观孔隙网络几何模型

1.1 预制体结构

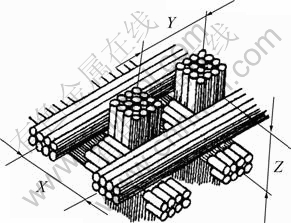

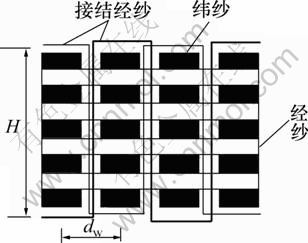

三维正交结构是由X,Y和Z 3个方向上的纱线(亦称纤维束)组成,是将X向纱(经纱)和Y向纱(纬纱)交替地穿入Z向纱(接结经纱)阵列[15]。X,Y和Z 3个方向纱线的取向成90?,在这种结构中,每根纬纱均被经纱包围,织物比较紧密。经纱、纬纱和接结经纱在理想状态下呈伸直状态,各向纱线不产生交织[10]。三维正交结构复丝矩阵示意图如图1所示,正交织物的理想结构如图2所示。

图1 三维正交结构复丝矩阵示意图[2]

Fig.1 Schematic diagram of three dimensional orthogonal fasciculi

图2 正交织物的理想结构[16]

Fig.2 Schematic diagram of perfect dimensional orthogonal

1.2 宏观孔隙网络几何模型的建立

三维正交结构预制体的初始孔隙率主要依赖于经纱、纬纱和接结经纱的直径及其径向截面形状,经纱、纬纱的密度,纤维束的纤维填充因子[11]。三维正交结构预制体为多孔介质,从化学气相渗透过程中气体通过多孔介质流动的观点看,多孔介质的1个基本特点就是它把气体的输运限制在确定的通道 —— 孔隙之 中[17]。多孔介质可以看成是由具有较大空间结构的“节点”和较小空间的“键”组成。由这种“节点”和“键”组成的网络可以抽象成数学概念上的“空间点阵”。空间点阵最重要的表现在于其在空间上呈周期性排列[18]。“节点”和“键”的主要区别是,键具有细长的形状,有其确定的轴,而节点在空间中没有一定的方向。

为了简化模型,先做如下基本假设:

a. X,Y和Z 3个方向的纤维束均匀分布;

b. 气体在预制体内部是完全发展的,即不考虑边界条件;

c. 纤维束的径向截面形状为圆形;

d. 不考虑纤维束内单丝纤维之间的微观孔隙,或者在宏观孔隙填充之前微观孔隙已通过气体的扩散被填满,即纤维束的纤维填充因子k=1;

e. 气体在预制体内部单向流动;

f. CVI工艺过程中基体在纤维束间的孔隙中均匀沉积。

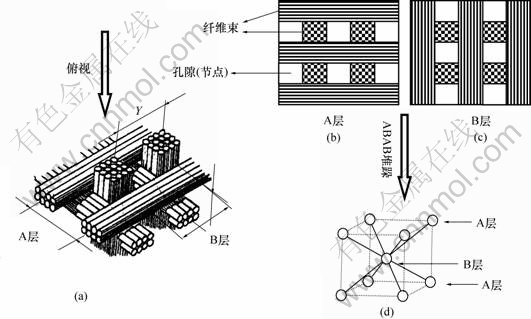

依据上述基本假设建立的几何模型如图3所示。其中图3(b)和3(c)所示为与3(a)相对应的三维正交结构预制体相邻3个平行X-Y平面的剖面图。图3(d)表示能代表纤维预制体内部孔隙呈周期性排布的体心立方“晶胞”。这种体心立方结构晶胞是空间孔隙以 X-Y平面在空间按ABAB顺序堆垛而成。

2 数学模型的建立

2.1 参数描述

在图3所示的几何模型中,基本单元为“节点”和“键”,与节点相连的键数就是网络的配位数。节点和键的分布和每个节点的配位数是一定的,与实际预制体中纤维束的空间分布以及3个方向纤维束的排布有关。为了简化模型,将图中所示体心立方结构排布的“晶胞”看作是整体结构的一个“小单元”,该小单元在X,Y和Z 3个方向上的周期性排列构成预制体的整体结构模型。通过分析上述晶胞,可以得到每个小单元中的节点数(N=2)与连接节点的键数(g=11),以及气体从一个面穿过结构单元流到对面的通道数(Nz=5)。同时,还可以从几何模型中得到每个单元的长度(L)、宽度(D)与高度(H)。

(a) 三维正交结构预制体示意图;(b) A层剖面图;(c) B层剖面图;(d) 体心立方模型

图 3 体心立方几何模型

Fig.3 Geometry model of body-centered structure

2.2 数学方程

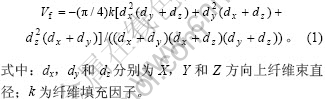

由图1所示的三维正交结构复丝矩阵示意图可以得到其纤维体积分数的计算公式[2]:

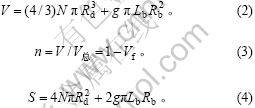

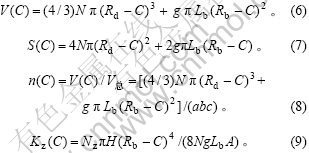

在本研究建立的几何模型中,预制体中空间孔隙被视为由球状节点和连接节点的管状键组成,又假设纤维束在空间上分布均匀,因此预制体在宏观上具有均匀的孔隙结构。在满足所有几何模型假设条件的前提下,由式(1)可知,若确定了3个方向上纤维束直径的比例关系,也就确定了预制体的纤维体积分数,从多孔介质的角度上来说就是确定了预制体的空间孔隙结构。单胞中孔隙的体积V、孔隙率n和表面积S分别用如下公式计算:

式中:Rd为节点半径;Rb和Lb分别为键的半径和长度;![]() 为单胞的总体积。

为单胞的总体积。

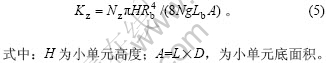

在CVI工艺过程中,由于反应气体在孔隙网络中的流动是在低压差条件下进行,流动足够缓慢,且服从达西(D′Arcy)定律[19],同时,可假设粘性反应气体通过节点和键的流动是层状粘滞流,遵循亥根-泊萧叶(Hagen-Poiseuile)定律[20]。通过推导可得三维正交结构的比渗透率Kz(cm2)为[17]:

随着CVI工艺的进行,基体不断在孔隙内沉积,孔隙率不断下降。假定基体沉积厚度为C,可以得到孔隙体积V(C)、孔隙率n(C)、表面积S(C)、比渗透率Kz(C)随沉积厚度C(C≤Rb)的变化关系分别如下:

由以上关系式可知,预制体的比渗透率 Kz(C)只依赖于小单元的结构参数且随基体在孔隙内的沉积厚度C的增加而变化。

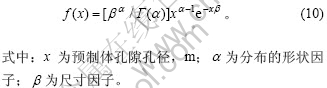

在实际中,多孔预制体的宏观孔隙不是均匀单一的,其孔径往往服从于某一统计分布规律。Johnston指出多孔材料孔径分布最可能是γ分布[21-22]:

3 数值计算及结果分析

3.1 孔隙结构对比渗透率的影响

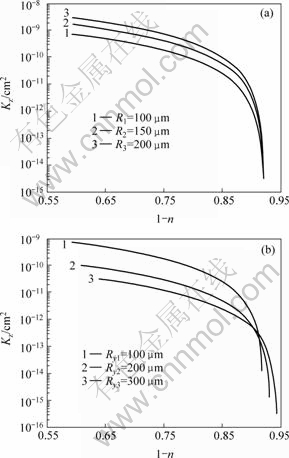

根据式(5)~(9),可得出三维正交结构预制体比渗透率Kz随孔隙率n变化关系曲线,如图4所示。图4(a)所示为X,Y和Z方向纤维束直径相等但其直径分别为2R1=200 μm,2R2=300 μm和2R3=400 μm(R为纤维束半径)时计算的结果;图4(b)所示为X和Z方向纤维束直径均为2Rx=2Ry=200 μm,而Y方向纤维束直径分别为200,400和600 μm时的计算结果。

(a) Rx=Ry=Rz, 初始孔隙率为41%; (b) Rx=Rz=100 μm

图 4 不同三维正交结构预制体的比渗透率与孔隙率的关系

Fig.4 Relationship between permeability and porosity for different three dimensional orthogonal fabric structures perform

由图4(a)可知,当X,Y和Z 3个方向纤维束直径相等时,3种预制体初始孔隙率均为41%(根据式(1),计算得到3种预制体的纤维体积分数均为59%)。比渗透率Kz随纤维束直径的增大而略有提高;3种预制体比渗透率随孔隙率变化的趋势相似,且最终致密度相等。这是由于在3个方向上的纤维束直径分别相等且分布均匀的情况下,多孔预制体内部具有相同的孔隙结构,随着纤维束直径的增大,节点、键的半径和键长均增大且增长的幅度相等,因此,在渗透过程中,不同纤维束直径的预制体的比渗透率变化趋势相似,且随着纤维束直径的增大,比渗透率略有提高。

由图4(b)可知,随着Y方向纤维束直径增大,预制体的初始孔隙率增大(初始致密度减小),比渗透率减小。由式(1)计算得到3种预制体的纤维体积分数分别为59%,61%和64%,即初始孔隙率分别为41%,39%和36%。随着基体的沉积,3种预制体的比渗透率均呈下降趋势。但是,初始孔隙率高的预制体比渗透率下降速度要比初始孔隙率相对较低的预制体比渗透率下降速度快。当致密度达到90%左右时,3种预制体的比渗透率相等,3条曲线相交于1点。在达到交点之前, Y方向纤维束直径大的预制体比渗透率大,达到交点后则相反。比渗透率Kz的变化依赖于孔隙尺寸的微观结构和空间结构参数。根据几何模型和数学模型,当X和Z方向纤维束直径保持不变而Y向纤维束直径增大时,多孔预制体内部的孔隙结构保持不变,但孔隙形状、节点和键之间的长度关系以及空间结构参数发生了相应的变化。节点的形状由圆球状变为长圆管状,而键的长度和半径随Y向纤维束直径的增大而增大,且长度的增长幅度大于半径的增长幅度,这就是引起3种预制体比渗透率Kz在致密度达到90%时相等从而使3条曲线相交于一点的原因。

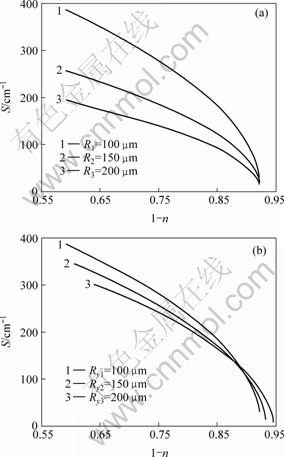

图5所示为预制体比表面积随孔隙率变化关系曲线。可见,细径纤维预制体的比表面积比粗径纤维预制体的比表面积大。随着基体在孔隙内的沉积,比表面积减小,并且比表面积与孔隙率成近似线性关系。

(a) Rx=Ry=Rz, 初始孔隙率为41%; (b) Rx=Rz=100 μm

图 5 预制体比表面积与孔隙率的关系

Fig.5 Relationship between surface area and porosity of perform

3.2 孔隙结构对致密度的影响

从图4(a)可以看到:在预制体中3个方向纤维束均匀排布且直径相等的情况下,无论直径如何变化,最终都能达到相同的致密度。这是由于纤维束直径的增加或减小并没有改变预制体内孔隙的空间结构和节点、键之间的尺寸关系。而保持2个方向的纤维束直径不变,另一个方向的纤维束直径变化时,模型的计算结果(图4(b))显示:Y向纤维束直径越大,这个方向的纤维束体积分数在总的纤维束体积分数中占的比例越大,初始孔隙率越小,最终致密度也越大。从式(1)和图4可以得出:当3个方向的纤维束直径的比例关系确定时,比渗透率Kz随孔隙率n变化的趋势和最终致密度不随纤维束直径的变化而变化。

从图4(a)和4(b) 可以发现:在预制体的致密度(1-n)达到约90%之前,Kz的变化较平缓,而达到90%之后,Kz迅速下降,而复合材料的理论致密度最高只能达到94%。这是由于三维正交结构预制体的孔隙空间是由半径不等的“节点”和“键”构成的,在增密时容易产生“瓶颈”效应,半径较小的“键”先被填满导致节点间的通道被堵死而形成封闭的孔隙,使炭源气体无法进入瓶颈内部,因而,在CVI工艺过程后期,气体传质受到严重影响,比渗透率迅速下降,基体沉积速率也迅速下降,基体沉积越来越困难,最终致密度也达不到100%。

上述模型和计算结果从理论上分析对三维正交结构预制体具有普遍意义:当X,Y和Z 3个方向纤维束直径的比例关系一定时,增密过程中比渗透率Kz随孔隙率n的变化趋势以及复合材料的最终致密度一定且比渗透率Kz随纤维束直径增大而略有增大,而反应气体在预制体中的比渗透率是决定其传质速率的重要因素[23],关系到先驱体的分解速度是否为气相传质所控制,对提高复合材料的致密化速度具有重要意义[12]。因此,在实际生产中,在综合考虑生产成本、复合材料性能等因素的前提下,本文所建模型对选择合适的纤维束直径和3个方向纤维束直径比例关系的三维正交结构炭纤维预制体以提高致密化速度、缩短增密时间以及使复合材料达到更高的致密度具有指导意义。

为了简化模型,在计算过程中将键表述为长圆管状的通道,是结构单胞内除节点以外的孔隙尺寸的平均效应,而根据实际的预制毡体结构以及假设条件,节点的半径为圆弧长度的1/4。在两两垂直的纤维束的接触点四周,气体通道非常狭窄。在CVI工艺中,这些狭窄的通道将预先被填满,从而导致预制体内纤维束间形成更大闭孔。因此,在实际条件下,增密速度将比模型所显示的速度小,实际的最终致密度也将小于模型的计算结果。

4 结 论

a. 对于三维正交结构炭纤维预制体,在纤维束均匀排布的前提下,X,Y和Z 3个方向纤维束直径相等时,比渗透率随孔隙率的增大略有增大;而当保持X和Z方向上纤维束直径不变,仅仅增大Y方向纤维束直径时,比渗透率随孔隙率的变化曲线在致密度达到90%左右出现交点,在交点之前,Y方向上的纤维束直径大的预制体比渗透率小,达到交点后则呈相反的变化趋势。

b. X,Y和Z 3个方向纤维束直径相等时,复合材料最终致密度不随纤维束直径的变化而变化;保持X和Z方向上纤维束直径不变而增大Y方向纤维束直径时,复合材料最终致密度随Y方向纤维束直径的增大而增大。

c. 对于三维正交预制体增强的复合材料,理论致密度只能达到94%。

参考文献:

[1] 左劲旅, 张红波, 熊 翔, 等. 纤维体积分数对炭/炭复合材料摩擦磨损性能的影响[J]. 中南大学学报: 自然科学版, 2005, 36(4): 555-559.

ZUO Jing-lü, ZHANG Hong-bo, XIONG Xiang, et al. Effect of fiber volume fraction on friction and wear properties of C/C composites[J]. J Cent South Univ: Science and Technology, 2005, 36(4): 555-559.

[2] 益小苏, 杜善义, 张立同. 中国材料工程大典. 第10卷: 复合材料工程[M]. 北京: 化学工业出版社, 2006.

YI Xiao-su, DU Shan-yi, ZHANG Li-tong. China materials engineering canon. Vol.10: Composites engineering[M]. Beijing: Chemical Industry Press, 2006.

[3] 张明瑜, 黄启忠, 朱建军, 等. 化学气相渗透工艺制备C/C研究进展[J]. 材料导报, 2007, 21(4): 72-76.

ZHANG Ming-yu, HUANG Qi-zhong, ZHU Jian-jun, et al. Progress in studies on fabrication of C/C with CVI techniques[J]. Materials Review, 2007, 21(4): 72-76.

[4] 肖 鹏, 熊 翔, 黄伯云. 化学气相渗透反应器内气体流场的数值模拟[J]. 中南大学学报: 自然科学版, 2005, 36(5): 761-765.

XIAO Peng, XIONG Xiang, HUANG Bai-yun. Numerical simulation of gas flow field in chemical vapor infiltration reactor[J]. J Cent South Univ: Science and Technology, 2005, 36(5): 761-765.

[5] 肖 鹏, 熊 翔, 张红波, 等. C/C-SiC陶瓷制动材料的研究现状与应用[J]. 中国有色金属学报, 2005, 15(5): 667-674.

XIAO Peng, XIONG Xiang, ZHANG Hong-bo, et al. Progress and application of C/C-SiC ceramic braking materials[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(5): 667-694.

[6] 范本勇, 陈 宁, 张宝东, 等. CVI法制备先进陶瓷基复合材料[J]. 现代技术陶瓷, 2004, 25(3): 33-35.

FAN Ben-yong, CHEN Ning, ZHANG Bao-dong, et al. Processing of advanced ceramic matrix composites in CVI[J]. Advanced Ceramics, 2004, 25(3): 33-35.

[7] 刘小瀛, 刘永胜, 成来飞, 等. 氮化硅颗粒预制体的设计与制备[J]. 航空制造技术, 2006(2): 80-83.

LIU Xiao-ying, LIU Yong-sheng, CHEN Lai-fei, et al. Design and preparation of Si3N4 granule perform[J]. Aeronautical Manufacturing Technology, 2006(2): 80-83.

[8] 曹 伟, 李克智, 李贺军, 等. 炭/炭复合材料CVI工艺的数值模拟现状[J]. 材料导报, 2005, 19(5): 58-62.

CAO Wei, LI Ke-zhi, LI He-jun, et al. Present status of numerical simulation of CVI process for carbon-carbon composites[J]. Materials Review, 2005, 19(5): 58-62.

[9] 张立同, 成来飞, 徐永东. 新型碳化硅陶瓷基复合材料的研究进展[J]. 航空制造技术, 2003(1): 24-32.

ZHANG Li-tong, CHENG Lai-fei, XU Yong-dong, et al. Progress in research work of new CMC-SiC[J]. Aeronautical Manufacturing Technology, 2003(1): 24-32.

[10] 肖 鹏. CSCVI法制备C/SiC的过程特征及其模拟[D]. 西安: 西北工业大学材料学院, 2001: 65-98.

XIAO Peng. The character and simulation of the process of C/SiC in CSCVI[D]. Xi’an: School of Materials Science, Northwestern Polytechnical University, 2001: 65-98.

[11] Starr T L. Gas transport model for chemical vapor infiltration[J]. J Mater Res, 1995, 10(9): 2360-2366.

[12] 姜开宇, 李贺军. C/C复合材料热梯度CVI工艺的数值模拟研究[J]. 复合材料学报, 2000, 17(4): 84-87.

JIANG Kai-yu, LI He-jun. Numerical simulation of thermal-gradient CVI process for C/C composites[J]. Acta Materiae Compositae Sinica,, 2000, 17(4): 84-87.

[13] JIANG Kai-yu, LI He-jun, WANG Min-jie. The numerical simulation of thermal-gradient CVI process on positive pressure condition[J]. Materials Letters, 2002, 54: 419-423.

[14] 姜开宇, 李贺军, 侯向辉, 等. 轴对称C/C复合材料件等温CVI过程的数值模拟研究[J]. 西北工业大学学报, 2000, 18(4): 665-669.

JIANG Kai-yu, LI He-jun, HOU Xiang-hui, et al. Numerical simulation of isothermal chemical vapor infiltration for axial-symmetrical C/C composites[J]. Journal of Northwestern Polyteehnieal University, 2000, 18(4): 665-669.

[15] 郭兴峰, 王 瑞, 黄 故, 等. 三维正交机织物参数对纤维体积含量的影响[J]. 复合材料学报, 2004, 21(2): 123-127.

GUO Xing-feng, WANG Rui, HUANG Gu, et al. The influence of 3D orthogonal woven fabric parameters on the fiber volume fraction[J]. Acta Materiae Compositae Sinica, 2004, 21(2): 123-127.

[16] 郭兴峰, 王 瑞, 黄 故, 等. 接结经纱对三维正交机织物结构的影响[J]. 纺织学报, 2005, 26(1): 56-58.

GUO Xing-feng, WANG Rui, HUANG Gu, et al. Effect of binder warp yarn on the 3-D orthogonal woven fabric structure[J]. Journal of Textile Research, 2005, 26(1): 56-58.

[17] 贝尔 J. 多孔介质流体动力学[M]. 李竞生, 陈崇希, 译. 北京: 中国建筑工业出版社, 1983.

Bell J. Hydrokinetics of porous medium[M]. LI Jing-sheng, CHEN Chong-xi, transl. Beijing: China Architecture & Building Press, 1983.

[18] 陈书荣, 王答健, 陈雄飞, 等. 多孔介质孔隙结构的网络模型应用[J]. 计算机与应用化学, 2001, 18(6): 531-534.

CHEN Shu-rong, WANG Da-jian, ZHANG Xiong-fei, et al. Applications of network models for pores structure medias[J].Computers and Applied Chemistry, 2001, 18(6): 531-534.

[19] 米尔恩-汤姆森 L M. 理论流体动力学[M]. 李裕立, 晏名文, 译. 北京: 机械工业出版社, 1984: 55-59.

Milne-Thomson L M. Theoretical hydrodynamics[M]. LI Yu-li, YAN Ming-wen, transl. Beijing: China Machine Press, 1984: 55-59.

[20] 张也影. 流体力学[M]. 北京: 高等教育出版社, 1986: 245-256.

ZHANG Ye-ying. Fluid mechanics[M]. Beijing: Higher Education Press, 1986: 245-256.

[21] Johnston P R. Revisiting the most probable pore size distribution in filter media: The gamma distribution[J]. Filtration & Separation, 1998(4): 287-291.

[22] 吴灵芝, 柯勤飞. 薄型非织造材料孔径和渗透率关系的探讨[J]. 产业用纺织品, 2003, 21(5): 21-24.

WU Ling-zhi, KE Qin-fei. The investigation of the pore size and permeability of light-weight nonwoven[J]. Technical Textiles, 2003, 21(5): 21-24.

[23] 盖格 G H, 波依里尔 D R. 冶金中的传热传质现象[M]. 俞景禄, 魏景和, 译. 北京: 高等教育出版社, 1983: 93-99.

Geiger G H, Poirier D R. Transport phenomena in metallurgy[M]. YU Jing-lu, WEI Jing-he, transl. Beijing: Higher Education Press, 1983: 93-99.

收稿日期:2007-06-08;修回日期:2007-08-12

基金项目:国家重点基础研究发展计划资助项目(2006CB600904)

通信作者:肖 鹏(1971-),男,湖南涟源人,教授,从事炭基和陶瓷基复合材料的研究;电话:0731-8830131;E-mail: xiaopeng@mail.csu.edu.cn

[1] 左劲旅, 张红波, 熊 翔, 等. 纤维体积分数对炭/炭复合材料摩擦磨损性能的影响[J]. 中南大学学报: 自然科学版, 2005, 36(4): 555-559.

[2] 益小苏, 杜善义, 张立同. 中国材料工程大典. 第10卷: 复合材料工程[M]. 北京: 化学工业出版社, 2006.

[4] 肖 鹏, 熊 翔, 黄伯云. 化学气相渗透反应器内气体流场的数值模拟[J]. 中南大学学报: 自然科学版, 2005, 36(5): 761-765.

[5] 肖 鹏, 熊 翔, 张红波, 等. C/C-SiC陶瓷制动材料的研究现状与应用[J]. 中国有色金属学报, 2005, 15(5): 667-674.

[16] 郭兴峰, 王 瑞, 黄 故, 等. 接结经纱对三维正交机织物结构的影响[J]. 纺织学报, 2005, 26(1): 56-58.

[17] 贝尔 J. 多孔介质流体动力学[M]. 李竞生, 陈崇希, 译. 北京: 中国建筑工业出版社, 1983.

[18] 陈书荣, 王答健, 陈雄飞, 等. 多孔介质孔隙结构的网络模型应用[J]. 计算机与应用化学, 2001, 18(6): 531-534.

[22] 吴灵芝, 柯勤飞. 薄型非织造材料孔径和渗透率关系的探讨[J]. 产业用纺织品, 2003, 21(5): 21-24.

[23] 盖格 G H, 波依里尔 D R. 冶金中的传热传质现象[M]. 俞景禄, 魏景和, 译. 北京: 高等教育出版社, 1983: 93-99.