文章编号:1004-0609(2007)11-1821-06

超高强度Cu-5.2Ni-1.2Si合金的形变热处理

潘志勇1, 2,汪明朴1, 2,李 周1, 2,邓楚平1, 2,肖 柱1, 2,陈 畅1, 2

(1. 中南大学 材料科学与工程学院,长沙 410083;

2. 有色金属材料科学与工程教育部重点实验室,长沙 410083)

摘 要:

研究不同形变热处理条件下Cu-5.2Ni-1.2Si合金的性能与显微组织结构,对合金的力学性能和电学性能进行测量,并采用金相显微镜、透射电镜及电子衍射分析其显微组织。结果表明:时效前的冷变形可以加速时效析出过程,在时效初期尤为明显;在450 ℃时效时该合金的峰时效有3种强化机制:调幅组织强化、析出的第二相粒子强化和有序强化;析出的第二相粒子主要是Ni2Si粒子;采用铸锭—热轧—冷轧(变形量为60%)—时效工艺处理的合金可以得到硬度和导电率的最优组合。

关键词:

Cu-5.2Ni-1.2Si合金;形变热处理;调幅分解;有序化;

中图分类号:TG 146.1; TG 144; TG 113.2 文献标识码:A

Thermomechanical treatment of super high strength Cu-5.2Ni-1.2Si alloy

PAN Zhi-yong1, 2, WANG Ming-pu1, 2, LI Zhou1, 2, DENG Chu-ping1, 2, XIAO Zhu1, 2, CHEN Chang1, 2

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

2. Key Laboratory of Nonferrous Metal Materials Science and Engineering, Ministry of Education, Changsha 410083, China)

Abstract: The microstructures and properties of Cu-5.2Ni-1.2Si alloy under different heat treatment conditions were examined by mechanical and electrical properties measurement, optical microscopy, transmission electron microscopy. The results show that the cold deforming before aging may accelerated the process of ageing precipitation, especially in initial period of aging. The spinodal structure, ordering and the precipitation of phase Ni2Si induce the main strengthening effects on the Cu-5.2Ni-1.2Si alloy saluted at 980 ℃ for 30 min then aged at 450 ℃ for 60 min. The optimal, synthetical properties of the Cu-5.2Ni-1.2Si alloy can be achieved by the treatment as follow: casting—hot rolling—cool rolling to 60%—aging.

Key words: Cu-5.2Ni-1.2Si alloy; thermomechanical treatment; spinodal decomposition; ordering

CuNiSi系合金是兼具高强度和高导电率的代表性时效硬化型铜合金。通过时效处理,这种铜合金的过饱和固溶体中析出δ-Ni2Si相[1?2],使合金导电率上升,同时强度也大幅度提高。由于这种铜合金可用作引线框架材料,因而引起了人们的极大关注,许多国家都在开发自己的CuNiSi系列引线框架材料[3?4]。目前国内外对低溶质原子含量的CuNiSi系合金(其Ni和Si原子的质量分数一般分别低于3.5%和0.75%)进行了较详细的研究[5?6]。本文作者将Ni和Si的含量分别提高到5.2%和1.2%,设计了Cu-5.2Ni-1.2Si合金;研究该合金的时效过程,分析不同工艺路线对合金组织和性能的影响,对不同工艺路线下硬度和导电率的变化规律进行分析、比较,以确定该合金合适的热处理工艺制度。

1 实验实验合金Cu-5.2Ni-1.2Si(质量分数,%)经中频真空感应熔炼后铸成扁锭坯。铸锭经铣面后,在1 020 ℃均匀化退火4 h。合金的固溶处理在RJX?2.5?10型箱式电阻炉中进行,工艺为980 ℃、0.5 h,水淬。热轧在二辊轧机上进行,轧制时先在980 ℃保温1 h,再经过3道次将试样轧至约3.1~3.2 mm厚,最后水淬。冷轧在四辊轧机上进行。本实验根据合金时效前是否经过固溶处理分为3条工艺路线:

1) 工艺Ⅰ

铸锭—热轧—固溶—时效(ST+aging);

2) 工艺Ⅱ

铸锭—热轧—冷轧(变形量为60%)—时效(CR+aging);

3) 工艺Ⅲ

铸锭—热轧—固溶—冷轧(变形量分别为30%、50%、80%)—时效(ST+CR+aging)。

时效实验在SX?2.5?10型箱式电阻炉中进行,时效温度为450 ℃,控温精度为±5 ℃,时效时间为0.25、0.5、1、2、4、8、16、32、64和128 h十个时间段,对每一时间点的维氏硬度和电导率进行了测量。

实验合金板材样品(10 mm×10 mm)经不同条件的热处理后,依次在砂纸上预磨,直至无明显的划痕为止。样品在HVA?10A型小负荷维氏硬度计上测量硬度,载荷质量为3 kg,每次加载10 s,选择压痕对角线边界后,由测试系统直接得到硬度值。导电性能测试在QJ19型单双臂两用电桥上进行。金相分析样品用FeCl3+HCl溶液浸蚀,在Neophot?21显微镜上进行观察。金属薄膜样品的显微组织结构观察在H?800透射电镜上进行,操作电压为200 kV。

2 实验结果

2.1 工艺Ⅰ对合金硬度和导电率的影响

影响CuNiSi合金时效性能的因素有很多,主要有时效之前的预冷变形量、时效温度和时效时间等[7?11]。

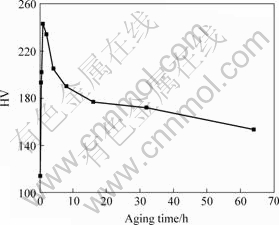

图1所示为合金经工艺Ⅰ处理后的样品硬度随时间的变化。合金的硬度随时效时间的延长先快速增大,时效1 h,其硬度达峰值,由时效前的HV114增加到HV243,其增量为HV129;随后,随着时效时间的延长,其硬度值迅速下降,至8 h后,随着时效时间的增加,硬度值下降的速度逐渐趋向于平缓。

图1 工艺Ⅰ条件下合金维氏硬度随时间的变化

Fig.1 Variations of HV of alloy with aging time under craftworkⅠ

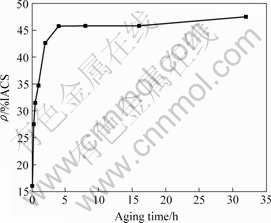

图2所示为合金经工艺Ⅰ处理后导电率随时间的变化。从图中可以看出,合金的导电率随着时效时间的延长而持续增加,尤其是时效刚开始的1 h,电导率急剧增加,由时效前的12.39%IACS升高到1 h时的34.69%IACS, 随着时效时间的延长,电导率增长幅度趋于平缓,在时效到32 h后,合金的导电率基本稳定在47.47%IACS。

图2 工艺Ⅰ条件下合金导电率随时间的变化

Fig.2 Variations of electrical conductivity of alloy with aging time under craftworkⅠ

2.2 工艺Ⅱ对合金性能的影响

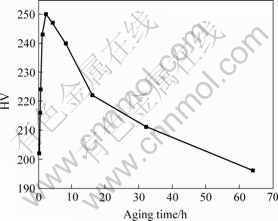

图3所示为合金经工艺Ⅱ处理后的样品硬度随时效时间的变化。由图3可见,其硬度曲线随时效时间的变化规律与采用工艺Ⅰ处理的样品的硬度变化规律基本一致。合金的硬度随时效时间的变化先快速增大,由时效前的HV202增加到峰值2 h时的HV250,最大增量为HV48。在时效前,合金经过较大的冷变形,使其得到了变形强化,合金硬度较高。

图3 工艺Ⅱ条件下合金硬度随时间的变化

Fig.3 Variations of HV of alloy with aging time under craftworkⅡ

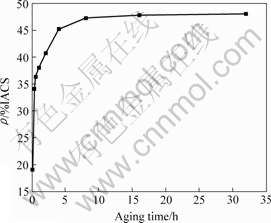

图4所示为合金经工艺Ⅱ处理后导电率随时效时间的变化。从图4中可看出,其导电率曲线随时效时间的变化规律与采用工艺Ⅰ处理的样品的导电率变化规律也基本一致。合金的导电率随着时效时间的增加而增大,时效1 h后,电导率上升幅度较大,由时效前的19.07%IACS升高到38.04%IACS,随后,随时效时间的延长,导电率的上升幅度逐渐趋缓,到32 h后,为47.3%IACS左右。

图4 工艺Ⅱ条件下合金导电率随时间的变化

Fig.4 Variations of electrical conductivity of alloy with aging time under craftworkⅡ

2.3 工艺Ⅲ对合金性能的影响

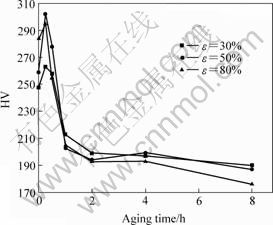

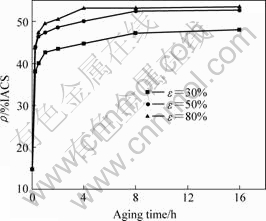

图 5所示为工艺Ⅲ条件下合金固溶后分别经30%、50%和80%冷轧变形,再在450 ℃ 时效时(工艺Ⅲ)显微硬度和导电率随时间的变化。从图可以看出,合金在时效初期显微硬度随变形量的增加而增加,且在时效过程中,其所能达到的硬度的峰值也越高,CuNiSi合金经50%变形后,时效15 min,达到硬度峰值,为HV302;经30%冷变形的合金,时效15 min后,硬度峰值为HV263。

图5 工艺Ⅲ条件下合金硬度随时间的变化

Fig.5 Variations of HV of alloy with aging time under craftwork Ⅲ

在工艺Ⅲ条件下,合金导电率的变化规律如图6所示。时效初期,导电率随时效时间的延长增加较快,大约时效20 min后, 导电率增加的速度趋于平缓,且变形量越大,导电率增加的幅度越明显。经80%变形时效后导电率从0 h时的14.55%IACS上升到2 h时的49.58%IACS,时效32 h后其导电率缓慢增长到53.8%IACS;经50%变形时效后导电率从0 h时的15%IACS上升到2 h时的47.41%IACS,时效32 h后为53%IACS;经30%变形时效后导电率从0 h时的15.5%IACS上升到2 h时的42.66%IACS,时效32 h时后为49.56%IACS。

图6 工艺Ⅲ条件下合金导电率随时间的变化

Fig.6 Variations of electrical conductivity of alloy with aging time under craftwork Ⅲ

2.4 不同工艺路线硬度和导电率最优组合的比较

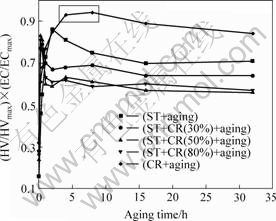

材料的实际应用中,希望能得到强度和导电率匹配良好的最优组合,以确定最合适的形变热处理工艺,通过对以上3种工艺路线(实际上是5种形变热处理工艺)所得到的硬度和导电率分别进行标准化(以每一种工艺所得到的硬度和导电率分别与其最大值相除,然后相乘,即以(HV/HVmax)×(EC/ECmax)为纵坐标、以时效时间为横坐标,绘制出5条不同工艺路线下硬度与导电率的组合曲线[12]),如图7所示。从图中可以看出,采用工艺Ⅱ即铸锭—热轧—冷轧(变形量为60%)—时效工艺的合金可以得到硬度和导电率的最优组合(时效8 h,合金硬度为HV240,电导率为47.3%IACS)。

图7 标准化不同时效时间的硬度和导电率组合

Fig.7 Normalised hardness and electrical conductivity with aging time

2.5 透射电镜分析

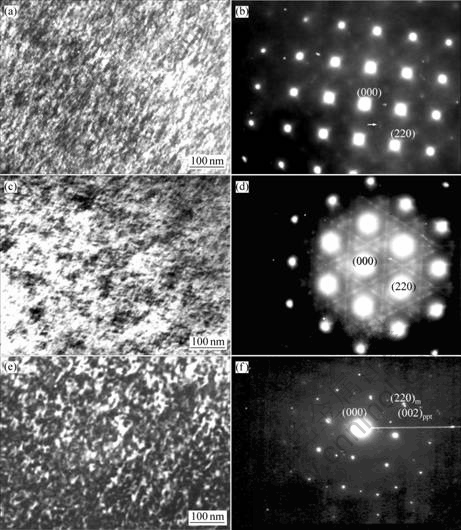

经过工艺Ⅰ处理的Cu-5.2Ni-1.2Si合金样品峰时效时(450 ℃时效60 min)的透射电镜明场像及其相应的选区衍射花样如图8所示。

图8 CuNiSi合金时效1 h时的TEM像及选区衍射花样

Fig.8 TEM images of CuNiSi alloy aging at 450 ℃ for 1 h and corresponding diffraction electron patterns: (a), (c), (e) BF images of CuNiSi alloy aged at 450 ℃ for 1 h; (b) Diffraction pattern for foil orientation in (a): beam direction parallel to <001>m; (d) Diffraction pattern for foil orientation in (c): beam direction parallel to <111>m; (f) Diffraction pattern for foil orientation in (e): beam direction parallel to <001>

图8(a)、(c)和(e)所示分别为时效60 min后不同视场的透射电镜明场像,图8(b)、(d)和(f)所示为其分别对应的选区衍射花样。图8中(a)显示了清晰的布纹状条纹衬度,对其所对应的选区电子衍射花样进行标定(图8(b))发现,在{220}主衍射斑点的周围都出现成对的卫星斑, 可初步确定时效时发生了成分调幅[13 ];另外,图中箭头所示,在其禁止衍射的位置{110}处出现了弱的衍射斑,这一超结构衍射斑点的出现说明合金发生了有序化[14]。对图8(c)所对应的视场进行选区衍射,其对应的选区衍射花样示于图8(d),出现了析出相的衍射花样,其衍射斑点沿垂直于母相{110}面被拉长[1]。对图8(e)所对应的视场进行选区衍射,其对应的选区衍射花样示于图8(f),在基体斑点的周围,出现了析出相的衍射斑,标定结果示于图上,可知析出相为Ni2Si, Ni2Si相与母相的晶体学位向关系是:(110)αCu//![]() ,[001] αCu//

,[001] αCu//![]() 。

。

3 讨论

自从合金连续相变的研究开展以来,已经在许多合金系中发现了调幅分解与有序化共存的现象,如Ni-Ti 、Cu-Ti[15?16 ]等。CuNiSi系合金在时效过程中也存在着调幅分解与有序化共存的现象[13?14],赵冬梅 等[13]通过透射电镜观察、X射线衍射等手段观察到了这一共存现象。董企铭等[14]构造了热力学图形用来直观地解释非连续相变成分范围内的合金调幅分解与有序化共存现象,Ni 与Cu 固态完全互溶,Ni含量为30%~96%(质量分数,%)的合金在322 ℃以下有一亚稳分解区,添加Fe、Cr、Sn、Ti、Si等能显著改变该区的浓度—温度范围。实验合金Cu-5.2Ni-1.2Si合金样品峰时效时(450 ℃,60 min)也观察到了调幅分解与有序化共存的现象,同时,还观察到了Ni2Si相的析出。该合金冷轧后时效的峰值硬度能达到300 HV左右,获得超高强度,正是由于调幅组织强化、析出的第二相粒子强化、有序强化共同作用的结果。

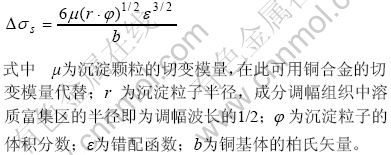

合金发生调幅分解时合金中溶质原子通过上坡扩散, 连续地形成溶质富集区和溶质贫化区, 贫、富溶质区的形成将对合金强度产生影响。它所引起的屈服强度增量可表示为[17]

有序化对合金的强化,可由下式进行估算[18]:

时效时析出的Ni2Si相是复杂的正交结构,位错难以切过粒子,将以Orowan机制绕过粒子,在粒子周围留下位错环,对于纳米级的增强颗粒,位错与颗粒之间的交互作用产生的屈服应力的增加量可由Orowan机制进行描述,产生的屈服应力增量?σOrowan [19]:

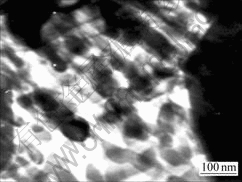

实验合金450 ℃较长时间时效后,其强度大幅度下降,则是由于析出相长大的结果,如图9所示,该图为实验合金450 ℃时效128 h后的典型组织形貌,与 450 ℃时效1 h时的析出相相比,此时的析出相明显长大、粗化。

图9 CuNiSi合金在450 ℃时效128 h的TEM像

Fig.9 TEM image of CuNiSi alloy aged at 450 ℃ for 128 h

4 结论

1) Cu-5.2Ni-1.2Si合金经固溶处理后在450 ℃时效,其峰时效时同时存在调幅组织强化、有序强化和析出的第二相粒子强化3种机制;弥散析出的第二相粒子主要是Ni2Si粒子。

2) 比较了铸锭—热轧—固溶—时效、铸锭—热轧—冷轧(变形量为60%)—时效、铸锭—热轧—固溶—冷轧(变形量分别为30%、50%、80%)—时效3种不同形变热处理工艺对Cu-5.2Ni-1.2Si合金硬度和电导率的影响。

3) 通过标准化不同时效时间的硬度和导电率,采用铸锭—热轧—冷轧(变形量为60%)—时效工艺处理的合金可以得到硬度和导电率的最优组合;在此工艺条件下,合金时效8 h后,其硬度为HV240, 电导率为47.3%IACS。

[1] Lockyer S A, Noble F W. Precipitate structure in Cu-Ni-Si alloy[J]. J Mater Sci, 1994, 29: 218?226.

[2] Futatsuka R. Development of copper alloy for leadframe[J]. Journal of the Japan Copper and Brass Research Association, 1997, 36(1): 25?32

[3] Fujiwara H, Sato T, Kamio A. Effect of alloy composition on precipitation behavior in CuNiSi alloy[J]. Japan Inst Metals, 1998, 36(4): 301?309.

[4] 曹育文. 引线框架用高强高导铜合金研究[D]. 北京: 清华大学, 1999.

CAO Yu-wei. A study on copper alloys with high strength and high electrical conductivity for lead frame[D]. Beijing: Tsinghua University, 1999.

[5] Zhao D M, Dong Q M, Liu P. Aging transformation in Cu-3.2Ni-0.75Si alloy[J]. Transactions of Nonferrous Metals Society of China, 2003, 13(2): 258?261.

[6] 王世民, 李 红, 王 涛. 引线框架用CuNiSi合金形变热处理工艺研究[J]. 上海有色金属, 1999, 20(2): 66?69.

WANG Shi-min, LI Hong, WANG Tao. Thermomechanic processing of CuNiSi alloy for lead frame[J]. Shanghai Nonferrous Metals, 1999, 20(2): 66?69.

[7] 张凌峰, 刘 平, 康布熙. 时效对Cu-1.0Ni-0.25Si-0.10Zn合金硬度与导电率的影响[J]. 洛阳工学院学报, 2002, 23(2): 7?10.

ZHANG Ling-feng, LIU Ping, KANG Bu-xi. Effect of aging on hardness and electrical conductivity of Cu-1.0Ni-0.25Si-0.10Zn alloy[J]. Journal of Luoyang Institute of Technology, 2002, 23(2): 7?10.

[8] Huang F X, Ma J S, Ning H L. Precipitation in Cu-Ni-Si-Zn alloy for lead frame[J]. Mater Lett, 2003, 57: 2135?2139.

[9] Suzuki S, Shibutani N, Mimura K, Isshiki M, Waseda Y. Improvement in strength and electrical conductivity of Cu-Ni-Si alloys by aging and cold rolling[J]. Journal of Alloys and Compounds, 2006, 417: 116?120.

[10] Dzawski Z R, Stobrawa J. Thermomechanical processing of CuNiSiCrMg alloy[J]. Materials Science and Technology, 1993, 9: 142?148. (in Japanese)

[11] Ryu H J, Baik H K, Hong S H. Effect of thermomechanical treatments on microstructure and properties of Cu-base lead frame alloy[J]. J Mater Sci, 2000, 35: 3641?3646.

[12] Srivastava V C, Schneider A, Uhlenwinkel V. Age-hardening characteristics of Cu-2.4Ni-0.6Si alloy produced by the spray forming process[J]. Journal of Materials Processing Technology, 2004, 147: 174?180.

[13] Zhao D M, Dong Q M, Liu P. Structure and strength of the age hardened Cu-Ni-Si alloy[J]. Materials Chemistry and Physics, 2003, 79: 81?86.

[14] 董企铭, 赵冬梅, 刘 平, 康布熙, 黄金亮, 田保红, 金志浩. Cu-3.2Ni-0.75Si合金时效初期的调幅分解过程[J]. 材料热处理学报, 2002, 23(4): 6?8.

DONG Qi-ming, ZHAO Dong-mei, LIU Ping, KANG Bu-xi, HUANG Jin-liang, TIAN Bao-hong, JIN Zhi-hao. Spinodal decomposition in Cu-3.2Ni-0.75Si alloy during aging[J]. Transaction of Materials and Heat Treatment, 2002, 23(4): 6?8.

[15] 卫英慧, 黄 源, 王笑天. Ni-Ti 合金时效早期相变规律的研究[J]. 金属热处理学报, 1997, 18(4): 10?14.

WEI Ying-hui, HUANG Yuan, WANG Xiao-tian. A study on mechanism of phase transformation of Ni-10%Ti alloy during early ageing stage[J]. Transaction of Materials and Heat Treatment, 1997, 18(4): 10?14.

[16] 卫英慧, 胡兰青, 黄 源. 铜钛合金调幅分解之特征[J]. 金属热处理学报, 1997, 18(2): 9?13.

WEI Ying-hui, HU Lan-qing, HUANG Yuan. Characteristics of spinodal decomposition in Cu-Ti alloy[J]. Transaction of Materials and Heat Treatment, 1997, 18(2): 9?13.

[17] 赵冬梅, 董企铭, 刘 平. Cu-3.2Ni-0.75Si合金时效早期相变规律及强化机理[J]. 中国有色金属学报, 2002, 12(6): 1167?1171.

ZHAO Dong-mei, DONG Qi-ming, LIU Ping. Transformation and strengthening of early stage of aging in Cu-3.2Ni-0.75Si alloy[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(6): 1167?1171.

[18] 张静华, 张志亚, 李英敖. 镍基单晶高温合金的反相畴界强化[J]. 材料工程, 1995(6): 7?9.

ZHANG Jing-hua, ZHANG Zhi-ya, LI Ying-ao. Misfit and antiphase boundary strengthenings of a single crystal nickel base superalloy[J]. Journal of Materials Engineering, 1995(6): 7?9.

[19] Mabuchi M. Strengthening mechanism of Mg-Si alloy[J]. Acta Materialia, 1996, 44(11): 4611?4618.

基金项目:教育部博士点基金资助项目(20040533069);湖南省自然科学基金资助项目(05JJ30095)

收稿日期:2006-11-16;修订日期:2007-07-19

通讯作者:李 周,副教授;电话:0731-8830264;E-mail: lizhou6931@sina.com

(编辑 何学锋)

摘 要:研究不同形变热处理条件下Cu-5.2Ni-1.2Si合金的性能与显微组织结构,对合金的力学性能和电学性能进行测量,并采用金相显微镜、透射电镜及电子衍射分析其显微组织。结果表明:时效前的冷变形可以加速时效析出过程,在时效初期尤为明显;在450 ℃时效时该合金的峰时效有3种强化机制:调幅组织强化、析出的第二相粒子强化和有序强化;析出的第二相粒子主要是Ni2Si粒子;采用铸锭—热轧—冷轧(变形量为60%)—时效工艺处理的合金可以得到硬度和导电率的最优组合。