文章编号:1004-0609(2012)07-1929-10

初晶硅的遗传特性及其溶解动力学

文 滔1, 2, 3,王建华1, 2,苏旭平1, 2,涂 浩1, 2,刘 亚1, 2,吴长军1, 2

(1. 常州大学 材料科学与工程学院,常州 213164;

2. 常州大学 先进金属材料常州市重点实验室,常州 213164;

3. 三一重工股份有限公司,长沙 410100)

摘 要:

将Al-21%Si(质量分数)合金在750~1 200 ℃分别重熔保温20、40、60、80、100和120 min后铜模快冷及重熔保温120 min后空冷,采用光学显微镜观察分析合金中初晶硅形态与尺寸的变化,对Al-21%Si合金中的初晶硅的溶解动力学进行分析。结果表明:过热温度越高,初晶硅尺寸越细小。在铜模快凝条件下,在750和850 ℃重熔时,保温时间对初晶硅颗粒尺寸的影响较大;在950~1 200 ℃重熔时,保温时间对初晶硅颗粒尺寸基本没有影响。当合金空冷时,即使过热温度足够高也不能获得细小的初晶硅组织,较高的过热温度和较快的冷却速度有利于消除过共晶铝硅合金中粗大初晶硅的遗传现象和获得细小的初晶硅。短时重熔实验和溶解动力学分析表明,当合金在1 200 ℃重熔并保温7~10 min后就可以使Al-21%Si合金中的初晶硅基本溶解。当重熔温度为950 ℃时,需要保温1.4~1.7 h才能使初晶硅得到溶解。

关键词:

中图分类号:TG166.3 文献标志码:A

Hereditary properties of primary Si and its solution kinetic

WEN Tao1, 2, 3, WANG Jian-hua1, 2, SU Xu-ping1, 2, TU Hao1, 2, LIU Ya1, 2, WU Chang-jun1, 2

(1. School of Materials Science and Engineering, Changzhou University, Changzhou 213164, China;

2. Key Laboratory of Advanced Metal Materials of Changzhou City, Changzhou University, Changzhou 213164, China;

3. Sany Heavy Industry Co., Ltd., Changsha 410100, China)

Abstract: The Al-21%Si alloy was rapidly cooled in copper mould after being overheated at 750-1 200 ℃ for 20, 40, 60, 80, 100 and 120 min, respectively. It was also dry quenched after being overheated at 750-1 200 ℃ for 120 min. The changes of the morphology and particle size of primary Si were analyzed with optical microscopy. The solution kinetic of primary Si in Al-21%Si melt was analyzed. The results show that the particle size of primary Si gradually decreases with the increase of overheating temperature. The effect of holding time on the particle size of primary Si is obvious as remelted at 750 and 850 ℃, and that is little as remelted at 950-1 200 ℃, when the alloy is cooled in copper mould. Fine primary Si microstructure cannot be obtained when the alloy is dry quenched even if the overheating temperature is quite high. High overheating temperature and rapid solidification are beneficial to eliminate the heredity of coarse primary Si in hypereutectic Al-Si alloy and to obtain the fine primary Si. Short-time remelt experiments and solution kinetic analysis indicate that the primary Si in Al-21%Si alloy can be mostly dissolved after the alloy is remelted at 1 200 ℃ for 7-10 min. When the remelt temperature is 950 ℃, the holding time of 1.4-1.7 h is needed for the solution of primary Si.

Key words: primary Si; structural heredity; solution kinetic; overheating temperature; rapid solidification

随着汽车产业的发展和低碳经济的倡行,越来越多的铝材被用来代替钢铁材料和铜材等,以使汽车大幅轻量化,达到节能减排的目的[1]。过共晶铝硅合金以其密度小、强度高、耐腐蚀和铸造性能好等诸多 优点,在工业上得到了广泛的应用[2-4]。过共晶铝硅合金中大块的初晶硅会使其棱角处产生应力集中,严重割裂合金基体,导致合金的力学性能降低。工业上主要通过磷变质[5-6]和熔体混合处理[7]细化过共晶铝硅合金中的粗大初晶硅组织。早在20世纪20年代,法国著名学者LEVI[8]就发现在铸铁中存在一定的遗传性现象,并首次将这一现象提了出来。随后在1975年,MONDOLFO和BARLOCK[9]发现随着熔体过热度的增加(高于熔点500 ℃以上),铝熔体中晶核的尺寸减小,数量减少。陈光等[10]根据材料的熔体结构特性与温度及相关处理工艺的关系,明确给出了熔体热处理的概念,认为熔体处理工艺将成为挖掘材料性能潜力的有效新途径。合金的组织遗传性可以通过合适的熔体处理工艺得以消除,获得较好的合金凝固组织和力学性能[11]。对过共晶铝硅合金进行超声处理能显著细化初晶硅[12]。利用温度对熔体结构的影响、通过控制合金熔体的预结晶状态和冷却速度可以改善金属材料的组织和性能[13]。陈忠华[14]对Al-18%Si合金进行熔体处理后发现,当熔体过热到1 150 ℃并保温处理后,熔体的液态结构遗传得以消除,提出了“不可逆液液转变”的推论。GUI等[15]等用熔体过热处理消除铝硅合金中的组织遗传,细化或改变该合金中第二相形态。魏朋义和傅恒志[16]在研究快凝Al-(14%~ 18%)Si合金条带微观组织及性能时发现,当熔体温度达到1 200 ℃时,可以得到100 nm尺度的Si弥散强化的铝基复合材料。宋绍峰等[17]将Al-20%Si合金在 1 000 ℃下保温时发现,随保温时间的增加,初晶硅尺寸逐渐变细。王建华等[18]的研究表明,熔体过热处理对2618铝合金中Al9FeNi相具有细化作用,并分析了中间合金中的Al3Fe相和回炉料中的Al9FeNi相在铝合金熔体中的溶解动力学。GUAN等[19]提出了一种可以细化铝合金晶粒组织的震荡波形斜板工艺(VWSP)。张蓉等[20-21]通过考虑界面反应对初晶硅相溶解过程的影响,分别建立了初晶硅在过热熔体中的溶解动力学模型。目前,对过共晶铝硅合金的最佳熔炼温度和保温时间仍缺乏有据可循的数据,因此在生产中很难得到最佳的初晶硅变质处理效果。本文作者研究熔体处理工艺对Al-21Si%(质量分数)合金中初晶硅组织遗传特性的影响、并初步定量分析合金中初晶硅的溶解动力学,研究结果对过共晶铝硅合金的变质处理及生产工艺的制定具有一定的参考和指导作用。

1 实验

采用工业纯铝(99.7%,质量分数)和Al-30Si中间合金配制Al-21%Si合金。首先将工业纯铝和Al-30Si中间合金混合料装入石墨坩埚并在井式电阻炉中加热至850 ℃熔炼保温30 min,熔炼过程中采用质量比为1:1的KCl和NaCl脱水混合物盐对合金液体表面进行覆盖。待合金液降温至780 ℃时浇注到预热至100 ℃左右的金属型(铁模)中,得到80 mm×80 mm×13 mm的初始合金块。然后将初始合金块切割成12 mm×12 mm×8 mm、质量约为3 g的小四方块试样。将这些合金试样分别装入内径为18 mm,高为25 mm的杯型刚玉坩埚内并置于箱式炉中,在750、850、950、1 100和1 200 ℃温度下分别保温20、40、60、80、100和120 min,然后将合金熔液快速压入自制铜模中得到厚度约为2 mm的合金薄片。此外,将初始合金分别在750、800、850、900、950、1 000、1 100和1 200 ℃下熔炼保温120 min后空冷,以考察冷却速度对初晶硅组织遗传性的影响。采用全自动图像分析仪对合金初始铸态组织、铜模快冷和空冷合金试样分别进行显微组织观察和分析。采用数学模型对Al-21%Si合金 中初晶硅的溶解动力学进行计算和分析。

2 结果与分析

2.1 合金铜模快速凝固组织

图1所示为Al-21%Si合金的初始铸态组织。从图1可以看出,合金初始铸态组织主要由α(Al)基体、粗大的块状初晶硅和粗针状共晶硅组成。经定量金相测量发现,过共晶Al-21%Si合金中初晶硅的平均颗粒尺

图1 Al-21%Si合金初始铸态组织

Fig. 1 Primary casting structure of Al-21%Si alloy

寸约为30 μm。

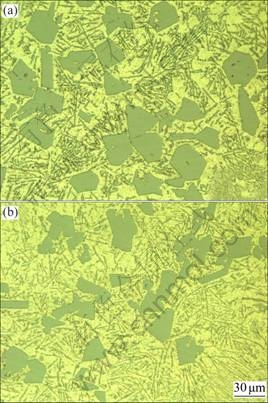

图2所示为初始Al-21%Si合金在750 ℃下分别重熔保温20和120 min后的铜模快凝组织。从图2可以看出,在750 ℃下重熔保温处理并铜模快凝后,合金凝固组织中的初晶硅较初始铸态组织中的均有不同程度的减小。在该温度下分别保温20和120 min并铜模快凝后,初晶硅的平均颗粒尺寸从26 μm减小到20 μm,增加100 min的保温时间使初晶硅颗粒尺寸减小了23%。可见,在750 ℃重熔时保温时间对初晶硅的细化具有一定的作用。

图2 Al-21%Si合金在750 ℃重熔保温不同时间后的铜模快凝组织

Fig. 2 Copper mould rapid solidification microstructures of Al-21%Si alloy remelted at 750 ℃ for different holding times: (a) 20 min; (b) 120 min

由Al-Si二元相图[22]可知,Al-21%Si合金的液相线温度大约为700 ℃。在过热度仅为50 ℃的750 ℃重熔保温时,合金中初晶硅的溶解速度很慢,此时保温时间对合金中初晶硅的溶解程度影响不太大。但是随着保温时间的延长,合金快速凝固组织中初晶硅的平均尺寸还是逐渐减小的。

图3所示为Al-21%Si合金在850 ℃下分别重熔保温20和120 min后的铜模快凝组织。从图3可以看出,在850 ℃下重熔保温处理时,保温120 min后铜模快凝组织中的初晶硅尺寸比保温20 min后的有明显的减小,其平均颗粒尺寸从保温20 min时的21 μm减小到保温120 min时的11 μm,增加100 min的保温时间使初晶硅颗粒尺寸减小了47.6%。对比图2和3还可以看出,保温时间相同时,在850 ℃重熔保温处理时初晶硅的细化效果比750 ℃时的更好。这主要是由于温度越高,合金液中初晶硅的溶解速度越快,从而使初晶硅的溶解更充分,导致在几近相同的快速冷却条件下初晶硅的尺寸越细小。

图3 Al-21%Si合金在850 ℃重熔保温不同时间后的铜模快凝组织

Fig. 3 Copper mould rapid solidification microstructures of Al-21%Si alloy remelted at 850 ℃ for different holding times: (a) 20 min; (b) 120 min

图4所示为Al-21%Si合金在1 200 ℃下分别重熔保温20和120 min后的铜模快凝组织。从图4可以看出,在1 200 ℃下重熔保温处理后,合金凝固组织中的初晶硅呈弥散分布的细小颗粒状,初晶硅平均颗粒尺寸仅5 μm。在该温度下重熔保温20和120 min后,合金的铜模快凝组织变化甚微,合金中初晶硅的平均颗粒尺寸基本相当。

随着过热重熔温度的升高,Al-21%Si合金中初晶硅的溶解驱动力增大,溶解的Si原子和原子团在合金溶液中的扩散速度加快,使初晶硅的溶解速度也随之加快。在1 200 ℃重熔保温处理时,合金中初晶硅的溶解速度很快,在很短的保温时间(20 min)内即可使初晶硅溶解得相当充分,更长的保温时间对合金凝固组织的形貌影响很小。可以认为,在该温度下重熔保温处理时,当保温时间达到20 min时,合金中的初晶硅已完全溶解,合金熔液达到均匀的液态。在冷却凝固过程中,初晶硅的析出只能依靠成分起伏进行均匀形核,由于冷却速度很快,形核后的初晶硅来不及充分长大,从而使合金铜模快凝组织中的初晶硅呈细小颗粒状,消除了合金的组织遗传现象。

图4 Al-21%Si合金在1 200 ℃重熔保温不同时间后的铜模快凝组织

Fig. 4 Copper mould rapid solidification microstructures of Al-21%Si alloy remelted at 1 200 ℃ for different holding times: (a) 20 min; (b) 120 min

图5所示为Al-21%Si合金在不同的过热温度下重熔保温处理后,其铜模快凝组织中初晶硅的平均颗粒尺寸与保温时间的关系。由图5可见,Al-21%Si合金在750~1 200 ℃间重熔保温处理时,随着过热温度的升高,合金铜模快凝组织中初晶硅的平均颗粒尺寸都有不同程度的减小。在750 ℃重熔处理时,随着保温时间的延长,合金铜模快凝组织中初晶硅的平均颗粒尺寸逐渐减小。在850 ℃重熔处理时,保温时间对初晶硅的平均颗粒尺寸影响最大。合金在950~1200 ℃温度范围内重熔处理时,随着保温时间的延长,合金铜模快凝组织中初晶硅的平均颗粒尺寸变化很小。

由于铜模的冷却速度非常快,因此可以认为Al-21%Si合金在铜模冷却条件下,能较好地保存其在重熔保温处理时的熔体状态。随着过热重熔温度的逐步升高,合金中初晶硅的溶解驱动力增大,其溶解速度也随之加快,使得合金在经过相同保温时间的重熔处理后,合金熔液中初晶硅的尺寸逐渐减小。此外,过热重熔的温度越高,合金熔液冷凝时的温差就越大,冷却速度加快、过冷度增大,导致初晶硅的自发形核率增加和原子扩散速度减慢,从而使初晶硅在凝固过程中的生长速度降低,导致合金铜模快凝组织中初晶硅的平均颗粒尺寸随着过热温度的升高而逐渐减小。

图5 铜模快凝组织中初晶硅的平均颗粒尺寸与保温时间的关系

Fig. 5 Relationship between average particle size of primary Si in copper mould rapid solidification microstructure and holding time at different remelting temperatures

当Al-21%Si合金在过热温度750和850 ℃重熔处理时,合金中初晶硅的溶解速度较慢,因而此时保温时间对合金凝固组织中初晶硅颗粒尺寸有一定的影响,使得合金在750和850 ℃重熔保温处理时,随着保温时间的延长,铜模快凝组织中初晶硅的平均颗粒尺寸逐渐减小。同时,由于850 ℃比750 ℃拥有更长的过热度,重熔保温处理时合金中初晶硅的溶解速度也更快,因此在850 ℃重熔时,保温时间对合金凝固组织中初晶硅平均颗粒尺寸的影响作用更明显,曲线斜率更大。

当Al-21%Si合金在较高的过热温度950~1 200 ℃重熔保温处理时,合金中初晶硅的溶解速度很快,在较短的时间内即可达到各自重熔温度下比较充分的溶解状态,此时更长的保温时间对合金铜模快凝组织中初晶硅的平均颗粒尺寸影响较小。按推理分析,随着保温时间的延长,如果合金快凝组织中初晶硅的尺寸不再变化,可以认为合金在重熔一定时间后,初晶硅都得到了完全溶解。如果合金液的冷却速度相同,那么最后得到的凝固组织应该相同。但由于冷却速度的差别,最后得到的初晶硅尺寸仍然有所不同,重熔温度越高,初晶硅的尺寸越小。

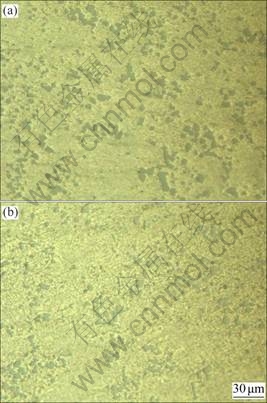

2.2 合金空冷凝固组织

图6所示为Al-21%Si合金在750和1 200 ℃重熔保温120 min后空冷凝固后的组织形貌。从图6可以看出,合金空冷组织中初晶硅的颗粒尺寸比较大,其平均值都达到了60 μm以上,重熔温度对空冷合金凝固组织中初晶硅的平均尺寸基本没有影响。

图6 Al-21%Si合金在不同温度下重熔保温120 min后的空冷组织

Fig. 6 Dry quenched solidification microstructures of Al-21%Si alloy remelted at different temperatures for 120 min: (a) 750 ℃; (b) 1 200 ℃

图7所示为Al-21%Si合金分别在750、800、 850、900、950、1 000、1 100和1 200 ℃温度下重熔保温120 min后,空冷组织中初晶硅的平均颗粒尺寸与重熔温度之间的关系。从图7可以看出,合金空冷组织中初晶硅的平均颗粒尺寸比初始铸态组织中的增大了一倍以上,其尺寸基本都在65 μm左右波动。

由于空冷凝固的冷却速度很慢,所以Al-21%Si合金在750~1 200 ℃区间内不同温度重熔保温120 min后空冷凝固时,不管合金液中初晶硅的溶解状态如何,在合金的凝固过程中初晶硅能得以充分生长,使得空冷组织中初晶硅的平均颗粒尺寸较初始铸态组织都有很大程度的增大。由此可见,不管过共晶铝硅合金的过热历史如何,在缓慢的冷却条件下不但不能削弱或消除合金凝固组织中粗大初晶硅的组织遗传现象,反而使合金凝固组织中的初晶硅更加粗大。

图7 空冷组织中初晶硅的平均颗粒尺寸与重熔温度的关系

Fig. 7 Relationship between average particle size of primary Si in air quenched solidification microstructure and remelting temperature

因此,要彻底消除Al-21%Si初始铸态合金中粗大初晶硅的组织遗传性,除了对合金进行一定时间的高温重熔处理外,还需要使该合金液在较快的凝固速度条件下进行铸造。

2.3 合金中初晶硅的溶解动力学

从前面的研究可知,首先,铜模快凝工艺能较好地保存合金熔体液态时的组织状态。其次,在750和850 ℃重熔保温处理20~120 min时,Al-21%Si合金中初晶硅的颗粒尺寸持续减小,其与时间的关系曲线斜率较大(见图5),因此,可以认为合金在750和850 ℃重熔保温处理20~120 min的过程中,合金中的初晶硅一直处于不断溶解的过程中,能更好地用于初晶硅的溶解动力学研究;再次,对于Si的质量分数为21%左右的过共晶铝硅合金,其在科研上和工业应用上的熔炼、变质和浇铸等工艺温度大都集中在750~850 ℃之间,因此,对过共晶铝硅合金熔体中初晶硅在该温度区间上的溶解动力学进行研究很有必要;最后,从以上的实验研究还可知,当过热重熔温度达到1 200 ℃时,保温20 min即可认为合金中的初晶硅已经溶解完全。综上所述,关于Al-21%Si合金中初晶硅的溶解动力学,本文作者选取合金经750和850 ℃重熔保温处理后的铜模快凝组织进行研究,并根据该动力学研究结果对1 200和950 ℃重熔时初晶硅的溶解情况进行实验验证或外推计算。

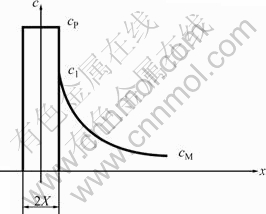

图8所示为一维情况下,Al-21%Si合金熔体中块状初晶硅溶解的溶质分布示意图。

图8 初晶硅在Al-21%Si合金熔体中的溶解动力学模型

Fig. 8 Solidification kinetic model of primary Si in Al-21%Si alloy melt

假设Al-21%Si合金中的初晶硅在各过热重熔温度下都能得到完全溶解,并且在初晶硅开始溶解前,合金中共晶硅已经完全溶解。设X为块状初晶硅相的半厚度,cP和cM分别为初晶硅相中Si的浓度和共晶硅相完全溶解后的合金熔体中Si的浓度,c1表示相界面处熔体一侧的溶质浓度。如果忽略熔体的对流,则其扩散方程符合菲克第二定律:

![]() (1)

(1)

式中:c为扩散物质的质量浓度,t为扩散时间,D为扩散系数,x为距离。

代入初始条件及边界条件:

![]() (2)

(2)

求解式(1)后得:

![]() (3)

(3)

式(3)中erfc为反误差函数。

界面满足流体平衡方程:

![]() (4)

(4)

将式(3)微分并代入式(4)后得

![]() (5)

(5)

式中:

![]() (6)

(6)

当温度一定时,可以认为K和D均为常数,此时,解方程式(5)得

![]() (7)

(7)

合金熔体中初晶硅完全溶解时,其半厚度X变为0。将X = 0代入式(7)后解得:

![]() (8)

(8)

对于初晶硅相,cP=100%,将Al-Si二元相图中共晶点摩尔分数转化成质量分数后,保留1位小数后的Si含量为11.8%。假设Al-21%Si合金是在理想的、完全平衡的条件下凝固的,并且忽略α(Al)中Si的固溶度因素(即假设α(Al)中Si的固溶度为0),计算求得cM的名义值为cM≈10.43%。

查Al-Si二元相图,将查得的摩尔分数值转化成质量分数值并保留2位小数后得如下结果。当温度为750 ℃时,c1≈25.25%;当温度为850 ℃时,![]() 32.88%;当温度为1 200 ℃时,

32.88%;当温度为1 200 ℃时,![]() 67.39%。将上述c1、

67.39%。将上述c1、![]() 和

和![]() 的数值分别代入式(6)并保留2位小数后得:K750≈0.40;K850≈2.23;K1 200≈3.49。将其代入式(5)~(8)后得:

的数值分别代入式(6)并保留2位小数后得:K750≈0.40;K850≈2.23;K1 200≈3.49。将其代入式(5)~(8)后得:

![]() (9)

(9)

![]() (10)

(10)

![]() (11)

(11)

为了近似地得到Al-21%Si合金中块状初晶硅在750、850和1 200 ℃时完全溶解所需时间之间的相互关系,假设D750=D850=D1 200,则对比式(9)、(10)和(11)的关系可得:

t750≈78.1t1 200 (12)

t850≈27.9t1 200 (13)

即根据相应理论进行假设和计算的结果表明,当Al-21%Si合金中块状初晶硅的原始厚度相同时,其在750 ℃完全溶解所需的时间是在1 200 ℃的78.1倍,在850 ℃完全溶解所需的时间是在1 200 ℃的27.9倍。

铝合金熔体中Si原子平均扩散系数的计算:根据以上理论计算结果,再结合实际实验(铜模快凝实验)的结果,采用金相组织分析法,对Al-21%Si合金中初晶硅在750和850 ℃的溶解动力学进行研究,并对1200 ℃时的溶解情况进行外推计算和实验验证。为减小误差,取合金在750 ℃分别保温20和120 min、以及850 ℃分别保温20和120 min后凝固组织中初晶硅的平均颗粒尺寸进行研究。首先研究750 ℃时的情况,并令

t1=20 min=1 200 s, X1=26/2 μm=1.3×10-5 m;

t2=120 min=7 200 s, X2=20/2 μm=1.0×10-5 m;

为了便于计算,将式(12)和(13)分别代入式(7)并消去X0,同时代入t1、X1、t2和X2的具体数值后得

![]()

![]() (14)

(14)

同理,将![]() =20 min=1 200 s,

=20 min=1 200 s,![]() =21/2 μm=1.05×10-5 m;

=21/2 μm=1.05×10-5 m;![]() =120 min=7 200 s,

=120 min=7 200 s,![]() =11/2 μm=5.5×10-6 m代入式(7)后得到:

=11/2 μm=5.5×10-6 m代入式(7)后得到:

![]()

![]() (15)

(15)

对比式(14)和(15)计算结果可以明显看出,通过金相组织法测算的铜模快凝条件下,Al-21%Si合金熔体中Si原子的扩散系数值非常接近,即D750≈D850。由此可见,在液相线温度以上时,温度对Si原子的扩散系数影响很小。将通过金相组织法获得的熔体中Si原子的平均扩散系数定义为DMS(MS—Micro-structure),令DMS为D750和D850的加权平均值,并取1位有效数字,则得

![]()

7×10-14≈D750≈D850 (16)

假设Al-21%Si合金在750和850 ℃过热重熔时,经过一定时间的保温处理后,均能达到1 200 ℃重熔保温20 min以上时的完全溶解状态,且通过铜模快凝条件均能获得初晶硅平均颗粒尺寸为5 μm左右的细小组织。定义初晶硅完全溶解时的时间为tS(S— Solution),Al-21%Si合金重熔时初晶硅完全溶解后铜模快凝合金组织中初晶硅颗粒的半厚度为XS=5/2 μm = 2.5×10-6 m,则根据式(14)变换后求得在750 ℃时,Al-21%Si合金中初晶硅完全溶解,并获得初晶硅平均颗粒尺寸为5 μm左右的细小组织所需的保温时间计算值为

![]()

44 309 s≈738.5 min≈12.3 h (17)

同理,根据式(15)求得在850 ℃过热重熔时相应保温时间的计算值为

![]()

13 140 s≈219 min≈3.7 h (18)

从式(17)和(18)的计算结果可知,在较低的过热 重熔温度750和850 ℃下,即使保温相当长的时间 (120 min),也不能使合金中的初晶硅完全溶解,因此,不能有效地消除其组织遗传现象。

将式(17)和(18)的计算结果分别代入式(12)和(13)可分别得到

t1 200≈t750/78.1=44 309/78.1≈567 s≈9.5 min

t1 200≈t850/27.9=13 140/27.9≈471 s≈7.9 min

从以上的计算结果可知,Al-21%Si合金在1 200 ℃过热重熔时,仅需要7~10 min即可达到完全溶解的状态,铜模快凝后获得初晶硅平均颗粒尺寸仅为5 μm左右的细小组织。

为验证以上外推计算结果的正确性,采用铜模快凝实验方法,将Al-21%Si合金在1 200 ℃过热温度下分别保温5和10 min后进行铜模快凝,合金的凝固组织如图9所示。从图9(a)可以看出,Al-21%Si合金在1 200 ℃重熔保温5 min后的铜模快凝组织中,初晶硅颗粒已非常细小,其平均尺寸为7 μm;当保温时间达到10 min时(见图9(b)),合金铜模快凝组织中初晶硅的平均颗粒尺寸为5 μm左右。

图10所示为Al-21%Si合金在1200 ℃下分别保温5、10和20 min后,铜模快凝组织中初晶硅的平均颗粒尺寸与保温时间的关系。从图10可以看出,在1 200 ℃下,当保温时间为5~10 min时,随着保温时间的延长,初晶硅的平均颗粒尺寸显著减小;而当保温时间为10~20 min时,初晶硅的平均颗粒尺寸随保温时间的延长变化很小。

图9 Al-21%Si在1 200 ℃重熔保温不同时间后的铜模快凝组织

Fig. 9 Copper mould rapid solidification microstructures of Al-21%Si alloy remelted at 1 200 ℃ for different holding times: (a) 5 min; (b) 10 min

图10 合金在1 200 ℃重熔的铜模快凝组织中初晶硅平均颗粒尺寸与保温时间的关系

Fig. 10 Relationship between average particle size of primary Si and holding time of alloy remelted at 1 200 ℃ and rapidly solidified by copper mould

由以上分析可知,Al-21%Si合金在1 200 ℃重熔保温5 min时,合金熔液中还有少量初晶硅没有得到充分溶解,而当保温时间达到10 min时,合金熔液中的初晶硅已经得到完全溶解。因此可以推断,Al-21%Si合金在1 200 ℃重熔保温时,合金熔液中初晶硅得到完全溶解时所需要的保温时间应该在5~10 min之间,从而进一步验证了前面计算外推的结果:在1 200 ℃下保温7~10 min即可使合金中初晶硅达到完全溶解的状态。

在实际生产中,由于熔炼设备和铝液的氧化问题,不可能将铝合金的熔炼温度提高到1 200 ℃。由图5可知,Al-21%Si合金在950 ℃下熔化并采用铜模快凝时,保温时间对凝固组织中初晶硅尺寸的影响很小,因此,计算和预测合金在950 ℃重熔时初晶硅的完全溶解时间是很有现实意义的。按照上述方法通过初步计算可以得到以下两个时间值:

t950≈t750/7.2=44309/7.2≈6154 s≈102.6 min≈1.7 h

t950≈t850/2.6=13140/2.6≈5054 s≈ 84.2 min≈1.4 h

也就是说,计算外推结果表明,在950 ℃下保温1.4~1.7 h即可使合金中初晶硅达到完全溶解的状态。但在本实验中,在该重熔温度下即使保温2 h也未能使铜模快凝组织中初晶硅的平均颗粒尺寸减小到 5 μm。其原因是合金熔液在950 ℃重熔保温后凝固时的温差比1 200 ℃时的小,从而其冷却速度更慢,合金中的初晶硅生长更充分,导致其凝固组织中初晶硅的颗粒尺寸更大。

Al-21%Si合金在850 ℃下熔化保温2 h时,虽然不能使合金中初晶硅达到完全溶解的状态,但是该合金在850 ℃下熔化保温2 h并采用铜模快凝时,凝固组织中初晶硅尺寸只比950 ℃下熔化保留2 h时的略有增大。因此,如果在Al-21%Si合金的熔炼过程中采用良好的覆盖措施,那么可以考虑将该合金在850 ℃下熔化保温2 h以上,以获得较好的初晶硅细化效果。

由以上分析可知,过热重熔保温处理过程中,Al-21%Si合金液中初晶硅的溶解是一个由溶解动力学控制的过程,提高过热重熔温度可以加速初晶硅相的溶解。因此,一定高温的过热重熔处理是使过共晶铝硅合金中初晶硅充分溶解的有效方法。若要在Al-21%Si合金凝固组织中得到细小均匀的初晶硅组织,不仅需要通过高温过热重熔-保温处理来消除该合金熔体的组织遗传性,而且还需要通过较快的冷却速度来有效抑制初晶硅在合金凝固过程中的充分 长大。

3 结论

1) 随着过热重熔温度的升高,Al-21%Si合金中初晶硅的溶解速度加快;在铜模快凝冷却条件下,过热重熔温度越高,合金凝固组织中的初晶硅越小。

2) 在750和850 ℃重熔分别保温20和120 min处理时,保温时间对Al-21%Si合金铜模快凝组织中初晶硅颗粒尺寸的影响作用较大;在950~1 200 ℃间重熔保温20和120 min处理时,保温时间对合金铜模快凝组织中初晶硅颗粒尺寸的影响作用很小。

3) 经过高温重熔后的Al-21%Si合金熔液在空气中冷却时,合金的凝固组织中初晶硅非常粗大。一定的高温过热重熔-保温处理和较快的凝固速度是消除过共晶铝硅合金初晶硅组织遗传性并获得细小的初晶硅组织的充分必要条件。

4) 当过热温度为1 200 ℃时,Al-21%Si合金重熔保温7~10 min即可使合金中的初晶硅完全溶解;在950 ℃重熔时,该合金必须保温1.4~1.7 h才能使合金中的初晶硅完全溶解。将Al-21%Si合金在850 ℃重 熔并保温2 h然后采用铜模快冷,合金凝固组织中的初晶硅尺寸只比在950 ℃重熔并保温2 h时的略有 增大。

REFERENCES

[1] 王祝堂, 张新华. 汽车用铝合金[J]. 轻合金加工技术, 2011, 39(2): 1-14.

WANG Zhu-tang, ZHANG Xin-hua. Aluminum alloy for automobile usage [J]. Light Alloy Fabrication Technology, 2011, 39(2): 1-14.

[2] 胥 锴, 刘徽平, 袁帮谊, 王 甫. 过共晶铝硅合金变质处理的研究进展[J]. 热加工工艺, 2009, 38(3): 32-35.

XU Kai, LIU Hui-ping, YUAN Bang-yi, WANG Fu. Development of modification of hypereutectic Al-Si alloy [J]. Hot working Technology, 2009, 38(3): 32-35.

[3] 彭 涛. 内燃机活塞材料的发展与前景[J]. 山西科技, 2007(3): 91-92.

PENG Tao. Development and future of materials for the piston of internal combustion [J]. Shanxi Science and Technology, 2007(3): 91-92.

[4] 潘连明, 朱正锋, 张国荣, 周 斌, 章正晓. Al-Si系铸造铝合金材料的研究[J]. 机车车辆工艺, 2007(1): 5-7.

PAN Lian-ming, ZHU Zheng-feng, ZHANG Guo-rong, ZHOU Bin, ZHANG Zheng-xiao. Research of Al-Si series casting materials [J]. Locomotive and Rolling Stock Technology, 2007(1): 5-7.

[5] 何克准, 于福晓, 赵大志, 左 良. 磷变质对 Al-17.5Si- 4.5Cu-1Zn-0.7Mg-0.5Ni 变形合金初晶硅形貌与室温拉伸性能的影响[J]. 中国有色金属学报, 2010, 20(11): 2081-2087.

HE Ke-zhun, YU Fu-xiao, ZHAO Da-zhi, ZUO Liang. Effects of phosphorus modification on morphology of primary silicon particles and mechanical properties of wrought Al-17.5Si-4.5Cu- 1Zn-0.7Mg-0.5Ni alloy [J]. The Chinese Journal of Nonferrous Metals, 2010, 20(11): 2081-2087.

[6] ZUO Min, JIANG Kun, LIU Xiang-fa. Refinement of hypereutectic Al-Si alloy by a new Al-Zr-P master alloy [J]. Journal of Alloys and Compounds, 2010, 503(2): 26-30.

[7] 任海涛, 夏兰廷, 马佰才. 熔体互混对Al-16%Si过共晶铝硅合金初生Si 相形态的影响[J]. 中国铸造装备与技术, 2011(2): 14-16.

REN Hai-tao, XIA Lan-ting, MA Bai-cai. The effect of cross mixing of the melt on the morphology of primary silicon of the hypereutectic Al-16%Si alloy [J]. China Foundry Machinery and Technology, 2011(2):14-16.

[8] LEVI A. Heredity in cast iron [J]. The Iron Age, 1927(6): 960- 965.

[9] MONDOLFO L F, BARLOCK J G. Effect of superheating on structure of some aluminum alloys [J]. Metall Trans B, 1975, 6(4): 565-572

[10] 陈 光, 蔡英文, 李建国, 傅恒志. 熔体热处理研究及其应用[J]. 河北科技大学学报, 1998, 19(1): 6-12.

CHEN Guang, CAI Ying-wen, LI Jian-guo, FU Heng-zhi. Research and application of melt heat treatment [J]. Journal of Hebei University of Science and Technology, 1998, 19(1): 6-12.

[11] 刘相法, 边秀房, 马家骥, 刘玉先, 荣福荣. 铝合金组织遗传现象及其利用的研究[J]. 铸造, 1994(10): 18-23.

LIU Xiang-fa, BIAN Xiu-fang, MA Jia-ji, LIU Yu-xian, RONG Fu-rong. The structure heredity phenomenon and its application of aluminium alloy [J]. Foundry, 1994(10): 18-23.

[12] 冯海阔, 于思荣, 李英龙, 宫丽彦. 超声对过共晶铝硅合金组织和性能的影响[J]. 吉林大学学报: 工学版, 2009, 39(3): 608-613.

FENG Hai-kuo, YU Si-rong, LI Ying-long, GONG Li-yan. Effect of ultrasonic treatment on microstructures and properties of hypereutectic Al-Si alloys [J]. Journal o f Jilin University: Engineering and Technology Edition, 2009, 39(3): 608-613.

[13] 周振平, 李荣德. 合金熔体过热处理研究的国内发展状况[J]. 铸造, 2003, 52(2): 79-83.

ZHOU Zhen-ping, LI Rong-de. Development status of study on molten melt superheat treatment [J]. Foundry, 2003, 52(2): 79-83.

[14] 陈忠华. 过共晶铝硅合金熔体处理及变质研究[D]. 合肥: 合肥工业大学, 2010.

CHEN Zhong-hua. Research on melt temperature treatment and modification of hypereutectic Al-Si alloy [D]. Hefei: Hefei University of Technology, 2010.

[15] GUI Man-chang, JIA Jun, SONG Guang-sheng, LI Qing-chun. Microstructure of Al-Si alloys rapidly solidified from the different temperature melts [J]. J Mater Sci Technol, 1999, 15(3): 225-228.

[16] 魏朋义, 傅恒志. 熔体温度处理对快凝Al-Si过共晶合金条带微观组织及性能的影响[J]. 金属学报, 1996, 32(8): 817-822.

WEI Peng-yi, FU Heng-zhi. Effects of melt temperatures on microstructure and mechanical properties of rapidly solidified Al-(14%-18%)Si ribbons [J]. Acta Metallurgica Sinica, 1996, 32(8): 817-822.

[17] 宋绍峰, 马幼平, 李秀兰, 卢绍龙. Al-20Si合金熔体处理及内生SiC的研究[J]. 特种铸造及有色合金, 2010, 30(11): 1043-1045.

SONG Shao-feng, MA You-ping, LI Xiu-lan, LU Shao-long. Study on the melt treatment of Al-20Si alloy and the inner formation of SiC [J]. Special Casting and Nonferrous Alloys, 2010, 30(11): 1043-1045.

[18] 王建华, 易丹青, 苏旭平, 王鑫铭. Al3Fe和Al9FeNi相在铝合金熔体中的溶解动力学[J]. 中国有色金属学报, 2007, 17(4): 591-595.

WANG Jian-hua, YI Dan-qing, SU Xu-ping, WANG Xin-ming. Solution kinetic of Al3Fe and Al9FeNi phases in aluminum melt [J]. The Chinese Journal of Nonferrous Metals, 2007, 17(4): 591-595.

[19] GUAN R G, CAO F R, CHEN L Q, LI J P, WANG C. Dynamical solidification behaviors and microstructural evolution during vibrating wavelike sloping plate process [J]. Journal of Materials Processing Technology, 2009, 209: 2592-2601.

[20] 张 蓉, 曹秋芳, 庞述先, 刘 林. Al-Si过共晶合金中初生硅的溶解动力学[J]. 中国有色金属学报, 2000, 10(1): 89-91.

ZHANG Rong, CAO Qiu-fang, PANG Shu-xian, LIU Lin. Dissolution kinetics of primary Silicon for hypereutectic Al-Si alloy [J]. The Chinese Journal of Nonferrous Metals, 2000, 10(1): 89-91.

[21] 张 蓉, 赵志龙, 刘汉武, 刘 林. 初生硅在熔体中的溶解动力学[J]. 金属学报, 2002, 38(4): 397-399.

ZHANG Rong, ZHAO Zhi-long, LIU Han-wu, LIU Lin. Dissolution kinetics of primary silicon in the melt [J]. Acta Metallurgica Sinica, 2002, 38(4): 397-399.

[22] MURRAY J L, MCALISTER A J. The Al-Si (aluminum-silicon) system [J]. Journal of Phase Equilibria, 1984, 5(1): 74-84.

(编辑 何学锋)

基金项目:国家自然科学基金资助项目(51074030);“青蓝工程”资助项目;湖南省大学生创新性实验计划资助项目

收稿日期:2011-06-13;修订日期:2011-10-08

通信作者:王建华,教授,博士;电话:15961165336;E-mail: wangjh@cczu.edu.cn

摘 要:将Al-21%Si(质量分数)合金在750~1 200 ℃分别重熔保温20、40、60、80、100和120 min后铜模快冷及重熔保温120 min后空冷,采用光学显微镜观察分析合金中初晶硅形态与尺寸的变化,对Al-21%Si合金中的初晶硅的溶解动力学进行分析。结果表明:过热温度越高,初晶硅尺寸越细小。在铜模快凝条件下,在750和850 ℃重熔时,保温时间对初晶硅颗粒尺寸的影响较大;在950~1 200 ℃重熔时,保温时间对初晶硅颗粒尺寸基本没有影响。当合金空冷时,即使过热温度足够高也不能获得细小的初晶硅组织,较高的过热温度和较快的冷却速度有利于消除过共晶铝硅合金中粗大初晶硅的遗传现象和获得细小的初晶硅。短时重熔实验和溶解动力学分析表明,当合金在1 200 ℃重熔并保温7~10 min后就可以使Al-21%Si合金中的初晶硅基本溶解。当重熔温度为950 ℃时,需要保温1.4~1.7 h才能使初晶硅得到溶解。