文章编号:1004-0609(2015)02-0338-06

γ-TiAl基合金弹性和塑性尺度效应所对应内在特征尺寸的关系

苏继龙,连兴峰

(福建农林大学 机电工程学院,福州 350002)

摘 要:

将近片层γ-TiAl基合金视为以等轴γ颗粒为夹杂、多孪晶PST单晶组分为微极基体的复合材料,运用微极理论研究与其等效弹性性能尺度效应对应的材料特征尺度lm和塑性流动行为尺度效应对应的材料特征尺度lp之间的关联。结果表明:相对于硬相的PST组分基体,软相等轴γ颗粒夹杂直径d与微极基体的材料内在的弹性特征尺度lm和塑性特征尺度lp相当时,夹杂尺寸将对合金材料的等效弹性模量和塑性流动行为产生一定的影响;合金材料的弹性模量随着夹杂颗粒尺寸的减小而增大,夹杂颗粒越小,合金材料的塑性流动硬化特征越明显。γ-TiAl基合金中与弹性性能尺度相对应的材料特征尺度lm与塑性行为尺度效应所对应的内在材料特征尺度lp相等,并与γ-Al合金复合材料基体组分中PST颗粒的尺寸大小一致。

关键词:

中图分类号:TG142,TH142.2 文献标志码:A

Relationship between intrinsic characteristic sizes of elastic property and plastic property of γ-TiAl based alloy

SU Ji-long, LIAN Xing-feng

(College of Mechanics and Electrics Engineering, Fujian Agriculture and Forestry University, Fuzhou 350002, China)

Abstract: The nearly lamellar γ-TiAl based alloy was considered to be a composite material that has lamellar polysynthetically twinned (PST) crystal grain matrix with equiaxed γ grain inclusion. The scale effect of effective elastic modulus and plastic flow behavior of the γ-TiAl based alloy was investigated using micropolar theory. The results show that the influence of the inclusion grains size on effective elastic modulus and macro plastic flow behavior of the alloy composite is distinguished when the inclusion particle size d is closed to the inherent elasticity and plasticity characteristics length (lm and lp) of the matrix material. With the decrease of size of inclusions embedded in a matrix, the effective elastic modulus of the material increases and its hardening property of the plastic flow is more significant. The intrinsic material characteristic length of elasticity and plasticity has the same value, which equals to the size of PST grains constituting micropolar composites matrix.

Key words: γ-TiAl based alloy; mechanical property; micropolar theory; scale effect

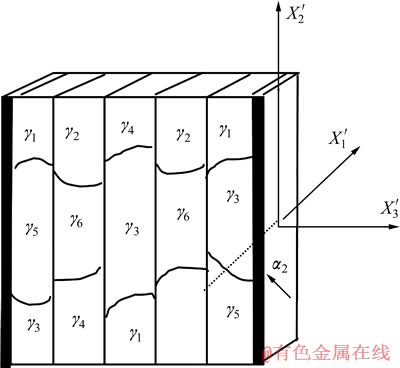

γ-TiAl基合金作为高温结构材料,其弹性、塑性性能是其重要的力学性能指标。近片层γ-TiAl基合金由少量的等轴γ晶体颗粒和体积分数较大的多孪晶片层(Polysynthetically twinned crystal, PST)晶体颗粒组成。该合金材料整体其具有多种微结构尺度,如PST晶体颗粒的粒径、等轴γ晶粒的尺寸以及具有独特的三明治片层结构的PST晶体颗粒(如图1所示)本身内部更细微的γi(i=1~6)畴变体片层的厚度和少量的α2片层厚度等[1-4]。γ-TiAl基合金的宏观弹性和塑性性能直接受这些微结构尺度的影响和控制。因此,为了进行材料综合力学性能的主动设计,研究其性能与其微结构尺度之间的定量影响关系具有重要的理论和实际意义。

图1 PST晶体颗粒微结构示意图

Fig. 1 Schematic diagram of microstructure of PST grain

国内外学者对γ-TiAl基合金及其重要的组分PST晶体进行了一系列重要的研究。典型的研究有APPEL等[3]详细介绍了γ-TiAl基合金有4种组织形式,并建立了PST晶体颗粒的片层结构细观力学模型,研究了PST单晶体屈服强度的各向异性;DIMIDUK等[4]建立了合金中PST颗粒大小和PST晶体内γ畴片层厚度对合金整体力学性能影响的分析模型并用实验验证,初步说明内部颗粒的大小对拉伸塑性性能存在显著的影响。

FUJWARA等[5]首次在室温下通过对PST单晶体的压缩实验得出下面重要的结论:PST单晶体的屈服和变形行为强烈依赖于压缩外载轴与γ片层界面之间的夹角,进一步说明合金中的PST单晶体的屈服强度具有强烈的各向异性。KAD等[6]用有限元方法模拟了γ和α2两相全片层(FL)和近片层(NL)多晶的变形特点,采用平面二维滑移模型模拟γ和α2片层结构中的滑移系,重点是将滑移系根据其临界分切应力(Critical resolved shear stresses, CRSS)的差异划分为“软向”或“硬向”滑移系。通过向二维模型输入不同的CRSS及硬化率参数,模拟出全片层和近片层多晶体对应的应力-应变关系曲线,即塑性硬化曲线,应力-应变关系曲线随“软向”和“硬向”滑移系的CRSS及硬化率参数的不同而存在较大的差别。

目前,针对γ-TiAl基合金弹性、塑性及断裂、蠕变等性能开展了一系列的研究,主要研究方法有建立细观力学模型、有限单元法、半经验公式以及实验测试等。这些研究的主要对象和研究目标是对单一的PST单晶体或γ-TiAl基合金宏观弹性、塑性性能进行表征[1-14],以探索合金宏观性能与其微结构之间的关系,得到了很多有用的研究结果。

研究表明:合金材料的弹性和塑性性能尺度效应与微结构颗粒的尺寸大小相关,但现有的研究均没有提出微结构颗粒尺寸和尺度效应所对应材料内在特征尺度间的定量关系分析模型。近年来,研究材料塑性性能的应变梯度理论和微极理论的快速发展,为研究材料宏观性能与其内部微结构的关系提供了新的理论和方法,特别是为研究材料性能的微结构尺寸相关性,即尺度效应提供了全新的理论基础。基于这些考虑,本文作者在分析γ-TiAl基合金弹性性能和塑性性能尺度效应的基础上,重点建立该类合金材料弹性性能尺度效应和塑性性能尺度效应所对应的内在材料特征尺度之间相互关联的分析模型,并探索弹性和塑性尺度效应材料内在特征尺度与材料内部微结构尺度的定量关系。

以体积分数较大的PST单晶体颗粒基体和含量较少的等轴γ颗粒夹杂所构成的近片层γ-TiAl基合金为模型复合材料。首先将微极理论[15-16]推广到复合材料中基体相为非各向同性介质(非均质材料)的情况,并运用推广的Mori-Tanaka法分析了近片层γ-TiAl基合金的等效弹性性能尺度效应和塑性流动尺度效应之间的内在联系。本文作者将γ-TiAl基合金塑性硬化整个过程的前期弹性阶段与后期的割线模量硬化有机结合,并将模型预测值实验结果进行比较,揭示弹性尺度效应和塑性尺度效应分别对应的材料内在特征尺度之间的关联。

1 微极材料等效宏观力学性能预测模型

1.1 微极材料的宏细观性能的过渡方法

微极理论(Micropolar)材料点不仅能承受常规的应力,而且可以承受偶应力,这类材料一般定义为微极材料[15-16]。微极理论之所以能够描述传统均匀的Cauchy介质理论,而不能描述的微观结构对材料宏观力学的影响,是因为与旋转位移有关的矩与力点的位置有关,即与材料内部微米级的尺寸长度相联系。

如用C1、D1分别对应微极理论中夹杂的平动和旋转的弹性系数张量(视夹杂为球形),将该夹杂放置在微极弹性系数张量为C0、D0的无限大基体中,受远场应变ε0和扭率K0作用,根据胡更开等[16]的研究结果,平均等效夹杂方法为

(1)

(1)

(2)

(2)

式中: 指某量在夹杂内的体积平均,而k为与球形夹杂相对应的扭率张量。

指某量在夹杂内的体积平均,而k为与球形夹杂相对应的扭率张量。

对于球形夹杂,平均微极介质的类Eshelby张量具体形式为

(3)

(3)

(4)

(4)

式中:Ti和Qi (i=1~3)为与材料Lame(拉梅)常数及材料组分的微结构尺寸参数有关的常数项。

以此为基础,将分析材料有效弹性性能的Mori-Tanaka法推广到微极理论,并运用推广到微极材料的塑性硬化割线模量法,即可分别对近片层γ-TiAl基合金的等效弹性性能和塑性流动硬化行为进行预测和分析。

1.2 γ-TiAl基合金的等效弹性性能的尺寸影响

首先,PST微极基体的有效弹性常数要通过对PST单晶弹性常数进行空间取向平均计算而获得,而对于由PST微极基体和各向同性等轴γ晶体颗粒球形夹杂所组成的复合材料,用Mori-Tanaka法经推导可以得到其有效剪切模量(μc)和体积模量(kc)分别为

(5)

(5)

(6)

(6)

其中:

(7)

(7)

(8)

(8)

式中: 和

和 是传统的拉梅常数;而

是传统的拉梅常数;而 、k0和

、k0和 、k1分别是基体和夹杂的剪切模量及体积模量;d是球形夹杂的直径;

、k1分别是基体和夹杂的剪切模量及体积模量;d是球形夹杂的直径; 是等轴γ夹杂的体积分数。

是等轴γ夹杂的体积分数。

h的表达式为

(9)

(9)

式中的各量为微极理论所引入的弹性常数。

设PST颗粒(如图1所示)中少量的 相的体积分数

相的体积分数 为10%,经计算可得PST晶体颗粒空间取向平均后其整体各向同性的弹性模量和泊松比分别为E0=185.65 GPa和

为10%,经计算可得PST晶体颗粒空间取向平均后其整体各向同性的弹性模量和泊松比分别为E0=185.65 GPa和 =0.254;等轴γ颗粒各向同性弹性常数取为E=140 GPa,

=0.254;等轴γ颗粒各向同性弹性常数取为E=140 GPa, =0.296[4]。下面在计算γ-TiAl合金有效弹性性能时,等轴γ颗粒夹杂的直径保持为d=10 μm,取微极材料拉梅弹性参数值为

=0.296[4]。下面在计算γ-TiAl合金有效弹性性能时,等轴γ颗粒夹杂的直径保持为d=10 μm,取微极材料拉梅弹性参数值为 ,

, ,

, 。

。

其中lm为基体材料的内在弹性特征尺度,它是为平衡联系着应力应变的弹性参数和联系着偶应力和扭率的弹性参数之间的关系而引入的具有长度量纲的量。该尺寸反映了基体微结构尺寸和夹杂尺寸之间的相对大小对材料有效弹性性能的影响。

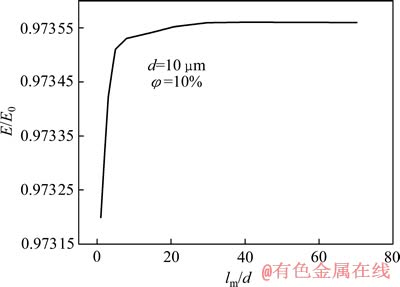

分别取lm为10、50、300和500 μm,通过计算,近片层γ-TiAl基合金有效弹模量E随夹杂与基体内在特征尺度相对比值lm/d的变化关系如图2所示,其中的E0为前述PST单晶体的弹性模量。

由图2可以看出: 在微极基体材料的内在特征尺度lm约小于80 μm(lm/d≤8)的范围内,夹杂尺寸d相对特征尺度lm越小,也即图中比值lm/d增大时,E/E0增大。当lm/d分别为1、5和10时,对应的比值E/E0分别为0.97331、0.97350和0.97352。这说明弹性模量随夹杂尺寸的减小而增大,即表现出弹性性能的尺度效应。同时,图2中的结果也说明,能够引起弹性性能尺度效应的材料内在特征尺度lm具有一定的量级范围,lm值越大,则尺度效应越弱。

图2 近片层γ-TiAl基合金有效弹性模量与微尺度之间的 关系

Fig. 2 Relationship between effective elastic modulus and microscale of nearly lamellar γ-TiAl based alloy

2 合金的塑性流动尺度效应

2.1 微极基体中的应力场

为了分析γ-TiAl基合金的塑性流动行为,采用推广的传统Cauchy介质的割线模量法,通过逐步迭代得到γ-TiAl基合金的应力应变关系。该方法的核心是如何表征外载作用下发生塑性变形基体中的等效应力。

根据LIPPMANN[17]的理论,类似传统介质等效Von-Mises应力的定义方法,微极基体中的等效应力可定义为

(10)

(10)

其中: 为应力对称部分的偏量,而

为应力对称部分的偏量,而 和

和 为微极偶应力的对称部分的偏量及偶应力的反对称部分。其中

为微极偶应力的对称部分的偏量及偶应力的反对称部分。其中 和

和 称为材料的内在塑性特征尺度,是在体现应变梯度对材料塑性流动行为的影响的本构关系中为平衡量纲而引入的具有长度量纲的量, 其物理意义是其反映了非均匀微结构材料变形过程中应变衍生区域或位错扩展路径尺寸范围的大小,与基体材料的微结构尺寸的大小有关。不失一般性,本文中取其值为

称为材料的内在塑性特征尺度,是在体现应变梯度对材料塑性流动行为的影响的本构关系中为平衡量纲而引入的具有长度量纲的量, 其物理意义是其反映了非均匀微结构材料变形过程中应变衍生区域或位错扩展路径尺寸范围的大小,与基体材料的微结构尺寸的大小有关。不失一般性,本文中取其值为 。

。

下面将结合近片层γ-TiAl基合金的单向拉伸实验结果和模型数值模拟曲线,通过调控模型中弹性和塑性阶段的内在特征尺度lm和lp来吻合实测曲线,从而初步确定非均质复合材料内在的弹性和塑性特征尺度lm和lp两者之间的定量关系。

假设在无穷远处有一单轴拉伸载荷作用在整体合金材料上,夹杂一直处于弹性状态,基体先行屈服并可进而发生塑性变形。对屈服后的基体,将传统材料的幂硬化关系推广到微极介质材料,即有

(11)

(11)

式中: 和

和 分别为基体中的等效应力及等效应变;

分别为基体中的等效应力及等效应变; 、H和n是材料的硬化参数,可由单向拉伸实验结果获得。

、H和n是材料的硬化参数,可由单向拉伸实验结果获得。

2.2 软相γ颗粒夹杂TiAl合金塑性流动的尺度效应

选取近片层γ-TiAl合金组分的弹性常数及基体幂次硬化的材料常数, =450 MPa,H=214.7 MPa,n=0.364。

=450 MPa,H=214.7 MPa,n=0.364。

微极介质塑性变形时相关参数取为: ,

, ,

, ,

, 。

。

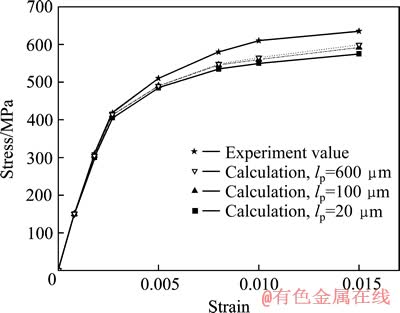

先假定材料塑性特征尺度与弹性特征尺度之间数量关系为lp=2lm。图3所示为夹杂γ颗粒体积分数为 =10%、夹杂颗粒直径固定为d=10 μm,而基体PST材料塑性特征尺度lp分别是20、100和600 μm时合金的塑性流动硬化曲线,并在图中与KIM等[18]实验结果进行了比较,该实验试件的微结构组分的尺寸为PST颗粒大小为75~100 μm、等轴γ颗粒大小为10~30 μm的统计范围。

=10%、夹杂颗粒直径固定为d=10 μm,而基体PST材料塑性特征尺度lp分别是20、100和600 μm时合金的塑性流动硬化曲线,并在图中与KIM等[18]实验结果进行了比较,该实验试件的微结构组分的尺寸为PST颗粒大小为75~100 μm、等轴γ颗粒大小为10~30 μm的统计范围。

图3 φ=10%、d=10 μm时γ-TiAl基合金拉伸应力-应变曲线随特征长度lp的变化

Fig. 3 Change of tensile stress-strain curves of γ-TiAl alloys with characteristic length lp at φ=10% and d=10 μm

从图3可以看出,夹杂尺寸和基体材料塑性特征尺度比值d/lp减小时,在应变达到0.5%后,已经呈现出尺度效应;在应变为1%时,对应lp值20、100和600 μm的硬化应力分别为530、536和537 MPa。可见比值d/lp越小,即夹杂颗粒尺寸相对基体材料特征尺度越小时,γ-TiAl基合金的塑性硬化尺度效应越明显。

本文作者以占体积分数较小的等轴γ颗粒为夹杂,其相对于较硬的PST颗粒基体为软相,故图3所示的塑性尺度效应,即夹杂尺寸的影响不明显。

特别注意到,图3的模拟结果是在假定的弹、塑性特征尺度之间数量关系lp=2lm的前提下进行的,与实验结果相比较,模型计算的硬化曲线偏低较多,说明计算时预先假定的弹性、塑性特征尺度数值之间存在两倍关系,即lp=2lm,误差较大。

因此,考虑到材料弹、塑性材料内在特征尺度lm与lp和材料微结构尺寸之间的各自线性影响关系,通过逐步调控模型中材料弹、塑性材料内在特征尺度lm与lp的数值,使模型的模拟曲线尽可能与实测的合金材料塑性流动曲线相吻合,进而确定材料弹、塑性内在特征尺度两者之间的定量关系。

为了与KIM[18]实验结果比较,取基体组分中PST颗粒大小为75 μm,计算结果显示,当材料的弹性和塑性性能内在特征尺度lm和lp的数值相等, 并为基体的微结构尺度(75 μm)相近时,其材料的塑性流动曲线逼近实验实测曲线。

3 结论

1) 将近片层γ-TiAl基合金视为由含量较多的PST晶体颗粒基体和少量等轴γ颗粒夹杂所组成的两相复合材料,基于隐含微结构尺度的微极理论,并运用推广的Mori-Tanaka法和割线模量法,可以分析γ-TiAl基合金塑性流动过程中弹性阶段和塑性硬化阶段的过渡和关联。

2) 相对于硬相基体,软相夹杂等轴γ颗粒的尺寸大小变化将导致等效弹性模量和塑性硬化的尺度效应,但与一般硬相夹杂所引起的尺度效应相比,其程度上有所降低。

3) 近片层γ-TiAl基合金的弹性性能和塑性流动的尺度效应两者之间通过材料固有的内在特征尺度相联系,由模型和实验数据的参数调控和比照拟合的结果可知, 材料尺度效应内在的弹性和塑性性能特征尺度lm和lp的数值相等,并和基体的微结构尺度相同。

4) 在非均匀材料中夹杂颗粒尺寸与基体材料的特征尺度lm和lp相当的情况下,微极理论可用于分析微米量级材料微结构对材料宏观力学性能的影响。因此,此分析模型适用于微结构尺度在微米量级,其他尺度微结构材料性能可用传统Cauchy介质或纳米理论进行分析研究。

REFERENCES

[1] BROTZU A, FELLI F, PILONE D. Effects of the manufacturing process on fracture behaviour of cast TiAl intermetallic alloys[J]. Frattura ed Integrita Strutturale, 2014, 27(1): 66-73.

[2] JAFARIAN H R, MIRZAMOHAMMDI S, ROUHAGHDAM A S, ALIOFKHAZRAEI M. Investigation of the microstructure and oxidation behavior of CR-modified aluminide coatings on γ-TiAl alloys[J]. Materials Science, 2012, 47(4): 470-475.

[3] APPEL F, WAGNER R, Microstructure and deformation of two-phase γ-titanium aluminides[J]. Materials Science and Engineering R, 1998, 22(5): 187-268.

[4] DIMIDUK D M, HAZZLEDINE P M, PARTHASARATHY T A, SESHAGIRI S, MENDIRATTA M G. The role of grain size and selected microstructure parameters in strengthening fully lamellar TiAl alloys[J]. Metallurgical and Materials Transactions A, 1998, 29(1): 37-47.

[5] FUJIWARA T, NAKAMURA A, HOSOMI M, NISHITANI S R, SHIRAI Y, YAMAGUCHI M. Deformation of polysynthetically twinned crystals of TiAl with a nearly stoichiometric composition[J]. Philosophical Magazine A, 1990, 61(4): 591-606.

[6] KAD B K, DAO M, ASARO R J. Numerical simulation of plastic deformation and fracture effects in two phase γ-TiAl+α2-Ti3Al lamellar microstructures[J]. Phlosophical Magazine A, 1995, 71(3): 567-604.

[7] QIU Cong-zhang, LIU Yong, HUANG Lan, LIU bin, ZHANG Wei, HE Yue-hui, HUANG Bai-yun. Tuning mechanical properties for β(B2)-containing TiAl intermetallics[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(11): 2593-2603.

[8] ZAN Xiang, HE Yue-hui, WANG Yang, XIA Yuan-ming. Dynamic behavior and fracture mode of TiAl intermetallics with different microstructures at elevated temperatures[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(1): 45-51.

[9] 卢 山, 李子然, 昝 祥. 晶界对近片层TiAl高温动态力学行为的数值模拟[J]. 中国有色金属学报, 2012, 22(2): 379-387.

LU Shan, LI Zi-ran, ZAN Xiang. Numerical simulation of dynamic mechanical behavior of near lamellar TiAl at elevated temperature with influence of grain boundary[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(2): 379-387.

[10] 罗媛媛, 毛小南, 奚正平, 杨英丽, 吴金平, 苏航标. 新型γ-TiAl基合金在高温变形过程中的组织演变[J].中国有色金属学报, 2014, 24(2): 403-408.

LUO Yuan-yuan, MAO Xiao-nan, XI Zhen-ping, YANG Ying-li, WU Jin-ping, SU Hang-biao. Microstructure evolution of new γ-TiAl alloy during hot deformation[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(2): 403-408.

[11] 徐文臣, 单德彬, 张 浩. 含β相TiAl合金高温变形的不连续屈服行为[J]. 金属学报, 2013, 49(11): 1339-1346.

XU Wen-chen, SHAN De-bin, ZHANG Hao. Discontinuous yielding behavior of β phase containing containing TiAl alloy during high- temperature deformation process[J]. Acta Metallurgica Sinica, 2013, 49(11): 1339-1346.

[12] 宫子琪, 周 峰, 柴丽华, 陈子勇, 相志磊, 聂祚仁. TiAl合金断裂韧性的影响因素及其韧化机制[J]. 材料科学与工程学报, 2014, 32(3): 465-468.

GONG Zi-qi, ZHOU Feng, CHAI Li-hua, CHEN Zi-yong, XIANG Zhi-lei, NIE Zuo-ren. Influence factors of TiAl alloy fracture toughness and toughening mechanism[J]. Journal of Materials Science & Engineering, 2014, 32(3): 465-468.

[13] KRUMI T, OBRTLIK K. Microstructure degradation in high temperature fatigue of TiAl alloy[J]. International Journal of Fatigue, 2014, 65: 28-32.

[14] ZAMBALDI C, ROTERS F, RAABE D. Analysis of the plastic anisotropy and pre-yielding of (γ/α2) phase titanium aluminide microstructures by crystal plasticity simulation[J]. Intermetallics, 2011, 19(6): 820-827.

[15] ERINGEN A C. Theory of micropolar elasticity, In Fracture mechanics[M]. New York: Academic Press, 1968: 621-635.

[16] 胡更开, 刘小宁, 荀 飞. 非均质微极介质细观力学[J]. 力学进展, 2004, 34(2): 195-214.

HU Geng-kai, LIU Xiao-ning, XUN Fei. Micromechanics of heterogeneous micropolar mediums[J]. Advances in Mechanics, 2004, 34(2): 195-214.

[17] LIPPMANN H. Cosserat plasticity and plastic spin[J]. Applied Mechanics Reviews, 1995, 48(11): 753-762.

[18] KIM Y W. Microstructural evolution and mechanical properties of a forged gamma titanium aluminide alloy[J]. Acta Metallurgica Materialia, 1992, 40(6): 1121-1134.

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(10972056);福建省百千万人才工程人选海外研修项目(闽人复[2013]1号)

收稿日期:2014-04-20;修订日期:2014-10-28

通信作者:苏继龙,教授,博士;电话:0591-83757702;E-mail: fjsu@163.com

摘 要:将近片层γ-TiAl基合金视为以等轴γ颗粒为夹杂、多孪晶PST单晶组分为微极基体的复合材料,运用微极理论研究与其等效弹性性能尺度效应对应的材料特征尺度lm和塑性流动行为尺度效应对应的材料特征尺度lp之间的关联。结果表明:相对于硬相的PST组分基体,软相等轴γ颗粒夹杂直径d与微极基体的材料内在的弹性特征尺度lm和塑性特征尺度lp相当时,夹杂尺寸将对合金材料的等效弹性模量和塑性流动行为产生一定的影响;合金材料的弹性模量随着夹杂颗粒尺寸的减小而增大,夹杂颗粒越小,合金材料的塑性流动硬化特征越明显。γ-TiAl基合金中与弹性性能尺度相对应的材料特征尺度lm与塑性行为尺度效应所对应的内在材料特征尺度lp相等,并与γ-Al合金复合材料基体组分中PST颗粒的尺寸大小一致。

[9] 卢 山, 李子然, 昝 祥. 晶界对近片层TiAl高温动态力学行为的数值模拟[J]. 中国有色金属学报, 2012, 22(2): 379-387.

[10] 罗媛媛, 毛小南, 奚正平, 杨英丽, 吴金平, 苏航标. 新型γ-TiAl基合金在高温变形过程中的组织演变[J].中国有色金属学报, 2014, 24(2): 403-408.

[11] 徐文臣, 单德彬, 张 浩. 含β相TiAl合金高温变形的不连续屈服行为[J]. 金属学报, 2013, 49(11): 1339-1346.

[12] 宫子琪, 周 峰, 柴丽华, 陈子勇, 相志磊, 聂祚仁. TiAl合金断裂韧性的影响因素及其韧化机制[J]. 材料科学与工程学报, 2014, 32(3): 465-468.

[16] 胡更开, 刘小宁, 荀 飞. 非均质微极介质细观力学[J]. 力学进展, 2004, 34(2): 195-214.