DOI: 10.11817/j.ysxb.1004.0609.2021-37804

Mg-7Zn-1Cu-0.1Mn-0.1Cr合金半固态组织演变

黄晓锋1, 2,尚文涛1,杨剑桥1,魏浪浪1,杨 凡1,张展裕1,张 胜1

(1. 兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,兰州 730050;

2. 兰州理工大学 有色金属合金及加工教育部重点实验室,兰州 730050)

摘 要:

利用等温热处理法研究探索了Mg-7Zn-1Cu-0.1Mn-0.1Cr合金半固态组织演变,并分析非枝晶颗粒的形成机理。从保温时间和保温温度两个角度对合金的组织演变进行研究。结果表明:Mg-7Zn-1Cu-0.1Mn- 0.1Cr合金铸态枝晶组织可以转变为半固态非枝晶组织,获得球状颗粒相。在580 ℃保温30 min时可以获得较优良的半固态组织,其固相率、形状因子和颗粒平均尺寸分别为65% 、1.37及45 μm。增加等温温度或延长保温时间均使得半固态组织颗粒平均尺寸和形状因子先减小后增大,固相率则一直下降。合金在重熔过程中发生相的转变,主要有枝晶快速粗化合并、组织分离、球化,晶粒合并粗化等状态。亚晶界提供溶质原子扩散通道,枝晶根部优先熔断,从而促进组织分离,晶粒表面曲率不同使得晶粒球化,合并粗化阶段主要机制为合并长大以及Ostwald熟化。

关键词:

文章编号:1004-0609(2021)-06-1452-11 中图分类号:TG146.2 文献标志码:A

引文格式:黄晓锋, 尚文涛, 杨剑桥, 等. Mg-7Zn-1Cu-0.1Mn-0.1Cr合金半固态组织演变[J]. 中国有色金属学报, 2021, 31(6): 1452-1462. DOI: 10.11817/j.ysxb.1004.0609.2021-37804

HUANG Xiao-feng, SHANG Wen-tao, YANG Jian-qiao, et al. Semi-solid microstructure evolution of Mg-7Zn-1Cu-0.1Mn-0.1Cr alloy[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(6): 1452-1462. DOI: 10.11817/j.ysxb.1004.0609.2021-37804

镁元素是地壳中含量较高的金属元素[1],镁合金具有高的比强度、比刚度及优秀的力学性能。镁合金是现阶段可应用的最轻的金属结构材料[2-3],因此,镁合金对于提高能源利用率,实现航空、航天及汽车的轻量化有重要意义。目前,镁合金在各行业都有广泛的应用,具有广阔的应用前景,被赞为“本世纪最有发展潜力的绿色金属材料”[4-5]。当前绝大多数镁合金制品使用的是压铸件,压铸时镁合金熔体在型腔内高速流动使得型腔内空气不能完全排出,最终会形成微气孔,导致压铸件在热处理或高温环境下使用时会使气孔析出,导致铸件变形,所以液态镁合金压铸件不能进行高温热处理或在较高温度环境中使用。半固态压铸中,熔体呈层流态,平稳充填型腔,无飞溅且材料耗损低,不易形成微气孔,成品铸件质量高,这种成型方法制备的压铸件是可以进行热处理的[6-7]。目前,进行半固态研究的镁合金多采用牌号镁合金,利用牌号镁合金进行半固态研究面临的问题是,牌号镁合金的热处理强化能力较弱,不利于充分发挥半固态压铸件可进行热处理的优势[8-9]。研发符合半固态组织特征的适用于压铸的新型镁合金是一个难题,Mg-Zn-Cu系合金是当前研究和使用较广泛的合金,其在150 ℃以下的高温性能比传统镁合金更好,在诸多行业均被广泛使用,而且,Mg-Zn-Cu系镁合金由于Cu的加入提高了共晶温度,使得合金有更高的固溶温度,也提高了Zn和Cu在Mg基体中的固溶度,从而增强了时效强化和固溶强化[10],在这个合金系基础上进行的二次合金开发,有望获得既有良好的热处理强化效果又有良好的半固态组织的适用于半固态压铸的专用合金。UNSWORTH[11]认为,Cu的加入改变了铸态组织,镁基体和MgZn由不规则的相完全离异转为连续盘状;大多数Cu以共晶相 CuMgZn、Mg(Cu,Zn)2相存在。何永东等[12]发现微量Cr的加入可以提高合金的韧性,降低应力腐蚀开裂敏感性,提高合金的淬火敏感性。SIN等[13]的研究表明Mn添加到Mg-Zn系合金会细化晶粒,改善合金铸造性能。因此,本文在以开发更适合进行半固态压铸成型的镁合金为目的进行的前期研究基础上,确定了Mg-7Zn-1Cu-0.1Mn-0.1Cr合金成分,本文将研究该成分在等温热处理过程中的半固态组织演变及其机理,以上研究有利于促进半固态技术的进步及镁合金在半固态压铸成型领域的应用范围。

1 实验

本文采用等温热处理法进行浆料制备。采用原料为纯度不低于99.9%的Mg、Zn、Cu铸锭、纯度大于99.9%的Cr块和Mg-5%Mn(质量分数)中间合金。熔炼采用SG2-7.5KW井式电阻炉。在熔炼过程中加入RJ-2覆盖剂进行覆盖并保持炉内为氩气气氛保护熔体。镁锭熔化后升温至680 ℃加入Cu、Zn,保温20 min。待炉温度升至700 ℃加入Mg-5%Mn中间合金,保温15 min。使熔体升温至750 ℃后加入Cr块。升温至780 ℃后随炉降温至730 ℃,使用C2Cl6(C2Cl6与坩埚内熔体质量比为1/500)进行精炼并静置15~20 min后扒渣,待炉内温度降至710 ℃时浇铸进预热至200℃的金属型模具。等温热处理实验采用温度误差不大于±2 ℃的箱式电阻炉,实验使用尺寸d 15 mm×H 15 mm棒状试样,在进行等温热处理后迅速水淬速冷。对获得的试样经预磨及抛光后用8%HNO3·C2H5OH进行腐蚀。利用D/max- 2400型X射线衍射仪对铸态、半固态试样进行物相分析(Cu 靶,40 kV,150 mA,扫描步长为0.02°)。利用LSM800激光共聚焦显微镜、JSM-6700F电子扫描显微镜(SEM)和配套的能谱仪(EDS)观察其铸态组织和等温热处理后试样的非枝晶组织。使用Image-Pro Plus 软件分析其固相率(s)、形状因子( )、晶粒平均尺寸(d)。计算公式如下[14]:

)、晶粒平均尺寸(d)。计算公式如下[14]:

(1)

(1)

(2)

(2)

(3)

(3)

式中:Ai为单个固相颗粒的面积;As为固相和液相的总面积;N为固相颗粒数量;Pi为单个固相颗粒的周长;形状因子f愈趋近于1,则表示得到的非枝晶组织颗粒越圆整。

2 结果与分析

2.1 铸态合金组织

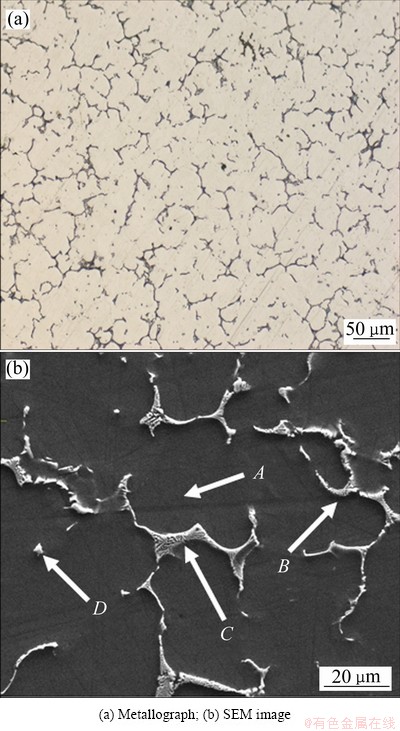

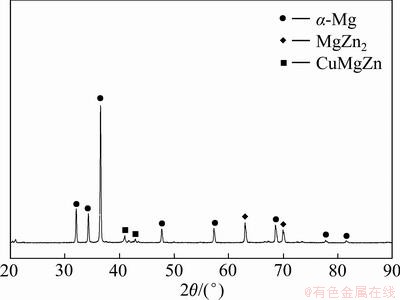

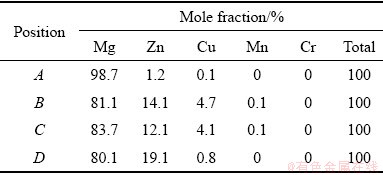

图1所示为Mg-7Zn-1Cu-0.1Mn-0.1Cr合金铸态组织显微形貌。由图1(a)可以看出,黑色连续不规则网状共晶组织沿晶界分布在白色的基体四周,并且不断向晶内延伸。通过对黑色共晶组织的SEM观察,可以观察到共晶组织呈较为粗大的树枝状(图1(b)中B所示)和独立的颗粒状(图1(b)中D所示)两种形态。其中,出现独立的颗粒状组织可能是由于在凝固过程中,界面前沿成分过冷溶质原子富集导致。对合金组织进行XRD谱(见图2)分析,得出Mg-7Zn-1Cu-0.1Mn-0.1Cr合金组织为:三元合金相CuMgZn相与二元合金相MgZn2相分布在α-Mg基体上。

图1 Mg-7Zn-1Cu-0.1Mn-0.1Cr合金的铸态显微组织

Fig. 1 As-cast microstructures of Mg-7Zn-1Cu-0.1Mn-0.1Cr alloy

图2 Mg-7Zn-1Cu-0.1Mn-0.1Cr合金的铸态合金XRD分析结果

Fig. 2 XRD analysis results of as-cast alloy Mg-7Zn-1Cu- 0.1Mn-0.1Cr alloy

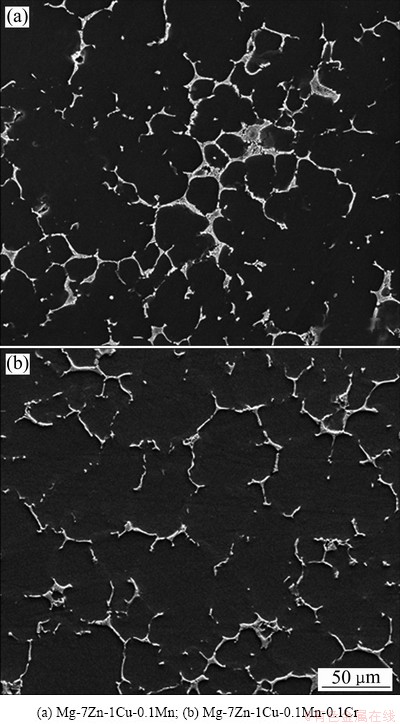

结合EDS点扫发现,在晶界处均存在Mg、Zn、Cu、Mn元素存在,存在于晶界处的共晶组织由CuMgZn+MgZn2组成。这些共晶组织分布在晶界四周,抑制了晶粒的长大从而细化晶粒;分布在晶粒内部的颗粒状共晶组织,对位错产生钉扎,阻碍位错运动,从而产生强化效应。对于各个扫描点均未检测出Cr元素的现象,原因可能为Cr元素与α-Mg基体形成了固溶体而未能被检测到。但是通过对比Mg-7Zn-1Cu-0.1Mn合金与Mg-7Zn-1Cu-0.1Mn-0.1Cr 合金的铸态组织SEM像(见图3),可以看出在添加了Cr元素之后,合金的铸态组织发生了明显变化,共晶组织更加细小且分布均匀。

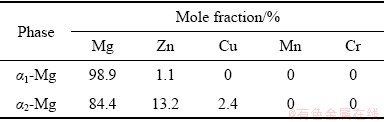

表1 图1(b)中所标各点的EDS分析结果

Table 1 EDS analysis results of points marked in Fig. 1(b)

图3 不同Cr含量的合金铸态组织SEM像

Fig. 3 SEM images of alloys with different Cr contents

2.2 半固态合金组织演变

2.2.1 保温温度对半固态组织影响

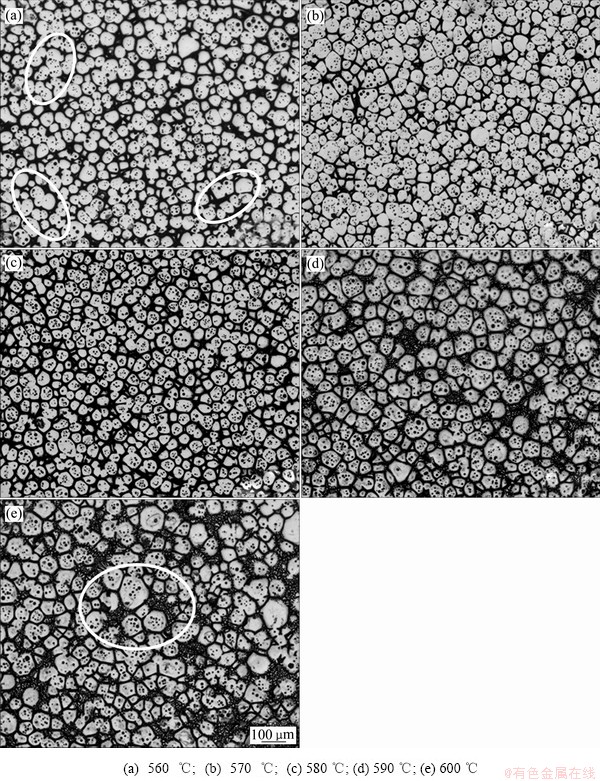

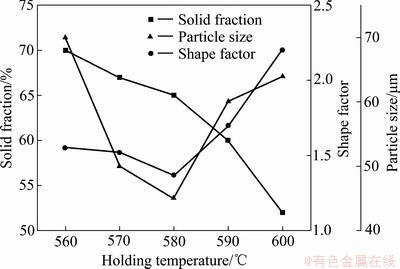

图4所示为Mg-7Zn-1Cu-0.1Mn-0.1Cr合金在不同温度下保温30 min时半固态组织金相照片。图5所示为在不同温度下合金半固态组织的固相率(s)、形状因子(f)、颗粒平均尺寸(d)关系曲线。

图4 Mg-7Zn-1Cu-0.1Mn-0.1Cr合金在不同温度下保温30 min的半固态组织

Fig. 4 Semi-solid microstructures of Mg-7Zn-1Cu-0.1Mn-0.1Cr alloy treated at different temperatures for 30 min

图5 Mg-7Zn-1Cu-0.1Mn-0.1Cr合金不同温度下保温30 min时固相率、形状因子、颗粒平均尺寸的曲线图

Fig. 5 Curve diagrams of solid fraction, shape factor and particle size of Mg-7Zn-1Cu-0.1Mn-0.1Cr alloy treated at different temperatures for 30 min

由图4(a)可知,在560 ℃下保温30 min 时合金铸态枝晶组织已经完全消失,被不规则白色块状组织替代。晶界外依附的网格状黑色共晶组织重熔消失形成液相,且白色块状组织内部出现黑色的小液池。此时,白色块状组织的平均晶粒尺寸为70 μm,形状因子为1.55,固相率为70%。此时由于保温温度较低,晶粒间未完全分离还存在部分黏连现象(见图4(a)中白色圆圈部分)。随着保温温度的升高,块状组织逐渐开始球化趋于圆整且彼此分离,晶界处液相增加。此时组织的平均晶粒尺寸为50 μm,形状因子为1.52,固相率为67%(见图4(b))。在保温温度为580 ℃时,半固态组织呈现最优态,此时的固相率、平均晶粒尺寸和形状因子分别为65%、45 μm和1.37。随着保温温度继续升高,液相增加,固相颗粒圆整度较580 ℃时降低。温度越高这种现象越明显,因为温度增加使得晶粒之间合并长大(见图4(d)和图4(e))。在590 ℃和600 ℃时半固态组织的固相率分别为60%和52 %。在固相率降低的同时,可观察到固相颗粒四周出现了毛刺,这是因为在高温下保温时,原子获得更高的能量,根据阿累尼乌斯(Arrhenius)方程[15]:

(4)

(4)

式中:R为摩尔气体常数;Q为每摩尔原子的激活能;T为热力学温度。在600 ℃时,溶质原子沿晶界扩散活动更加剧烈,导致毛刺的出现。此时固相颗粒的熔化与粗化同时进行。由图5可知,保温时间不变,逐渐升高保温温度,半固态组织的晶粒平均尺寸与形状因子都经历了先减小后升高的过程,半固态组织的固相率一直呈现为下降状态。任林昌[16]认为这是在等温过程中前期发生枝晶熔断、非枝晶颗粒尺寸变小分离、球化而在后期晶粒间合并长大从而导致了这一现象。

2.2.2 保温时间对半固态组织影响

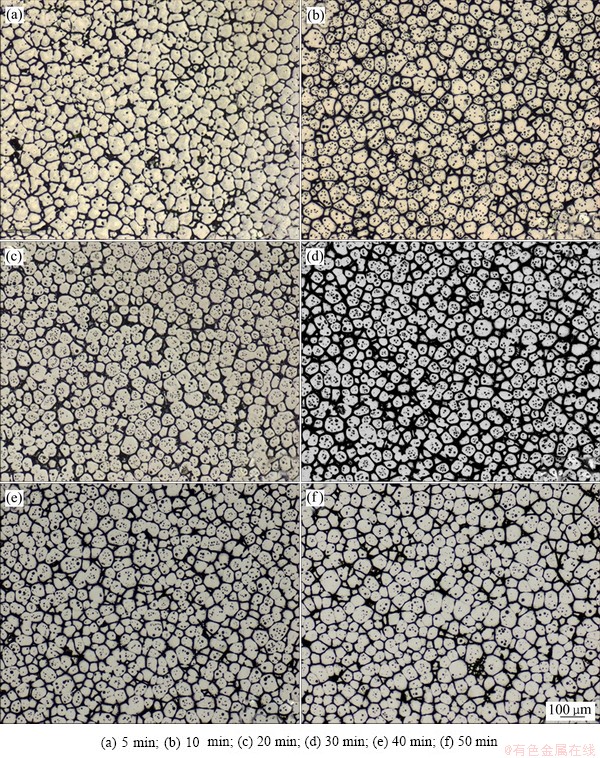

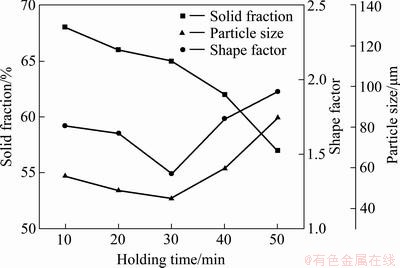

由上一节讨论可知,Mg-7Zn-1Cu-0.1Mn-0.1Cr合金在580 ℃保温30 min时,其半固态组织固相率、颗粒平均尺寸和形状因子相对最优。故此,保温温度选用580 ℃,探索不同的保温时间对实验合金半固态组织演变的影响。图6和图7所示分别为Mg-7Zn-1Cu-0.1Mn-0.1Cr合金在580 ℃下不同保温时间时,半固态组织金和其相对应的固相率、颗粒平均尺寸和形状因子变化曲线。在保温5 min时,晶粒间已经开始分离。在10 min时枝晶组织已经完全消失,枝晶臂熔断并向α-Mg基体中固溶,使得半固态组织呈现大的不规则块状,并且在块状组织内部出现部分“小液池”,这是因为晶界处最先熔化的低熔点物质随着原子间扩散作用,移动到了晶粒内部。随着保温重熔时间延长,组织的晶粒进一步发生球化。在保温20 min时,晶粒已经基本为球状,其固相率、颗粒平均尺寸和形状因子分别为66%、49 μm和1.64。保温30 min时,其半固态组织同上节所得出的结果一致,其固相率、颗粒平均尺寸和形状因子分别为65%、45 μm和1.37。此时达到最优,因此可得出在580 ℃保温30 min时Mg-7Zn-1Cu-0.1Mn-0.1Cr合金能获得较为理想的半固态组织。继续增加保温时间,晶粒之间发生合并长大使得颗粒平均尺寸变大且不规则(见图6(e)~ (f))。李春等[17]也有相关报道,镁合金在重熔过程中如果保温时间过长,晶粒间会发生大颗粒吞并小颗粒的现象。

图6 Mg-7Zn-1Cu-0.1Mn-0.1Cr合金在580 ℃时保温不同时间下半固态组织

Fig. 6 Semi-solid microstructure of Mg-7Zn-1Cu-0.1Mn-0.1Cr alloy treated at 580 ℃ for different time

图7 Mg-7Zn-1Cu-0.1Mn-0.1Cr合金在580 ℃时保温不同时间固相率、颗粒平均尺寸和形状因子变化曲线

Fig. 7 Solid fraction,shape factor and particle size of Mg-7Zn-1Cu-0.1Mn-0.1Cr alloy treated at 580 ℃ for different time

2.3 合金非枝晶组织表征

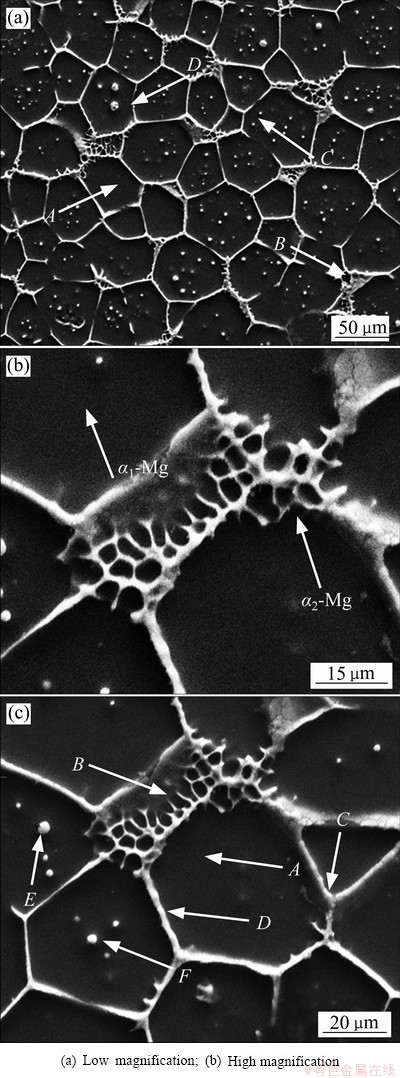

对Mg-7Zn-1Cu-0.1Mn-0.1Cr合金半固态组织使用SEM及EDS进行了分析表征,以进一步确定合金半固态组织特征及成分。图8所示为合金在580 ℃下保温30 min后SEM像。表2所列为α1-Mg与α2-Mg的能谱分析结果。由图8(a)可以看出,合金半固态组织由初生α1-Mg颗粒与次生α2-Mg颗粒以及共晶液相与α1-Mg颗粒内部的“小液池”组成。共晶液相和次生α2-Mg嵌于α1-Mg四周,α2-Mg位于共晶液相的“蜂巢”中。

图8 Mg-7Zn-1Cu-0.1Mn-0.1Cr合金在580 ℃保温30 min时SEM像

Fig. 8 SEM images of Mg-7Zn-1Cu-0.1Mn-0.1Cr alloy treated at 580 ℃ for 30 min

通过EDS分析,可见α2-Mg颗粒中Mg含量大幅降低,溶质Zn,Cu含量上升(如表2所列)。在等温热处理过程中,组织演变处于重熔和结晶的动态平衡中,共晶枝晶组织由于溶质含量高,熔点低,优先熔化。在结构起伏和能量起伏作用下,先熔化的共晶组织中的溶质原子向晶粒内部扩散,浓度梯度的存在,导致扩散进一步发生。二次凝固组织经水淬后,处于晶粒中心远离共晶液相的α1-Mg相中溶质原子少于靠近共晶液相组织的二次凝固相α2-Mg相。

表2 图8(b)中α1-Mg相与α2-Mg相EDS分析结果

Table 2 EDS analysis results of α1-Mg phase and α2-Mg phase in Fig. 8(b)

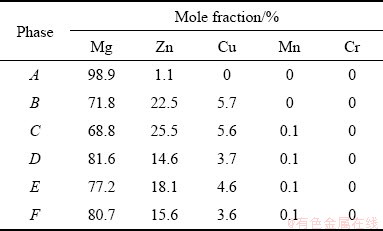

图8(c)中各点的EDS分解结果如表3所列,可见除A点之外各个点的溶质含量居高于A点α1-Mg相。这表明B、C、D三点处于非枝晶的组织的液相区域,液相来自于在重熔过程中的共晶组织,其溶质含量在铸态时就高于α-Mg基体。E、F两点为被包裹在α1-Mg相内部的“小液池”。其形成可能有以下两种方式:一是重熔过程中在晶粒内部溶质富集处因为熔点低优先发生熔化从而形成“小液池”;二是由于枝晶处溶质含量较高且受到曲率[18]影响,曲率越小,熔点越低也会降低致使其在枝晶根部产生液相区,在保温过程中由于枝晶的粗化合并,导致液相区被包裹在晶粒之中形成“小液池”。故此,E、F点处的溶质含量也高于A点处。

表3 图8(c)中各点的EDS分析结果

Table 3 EDS analysis results of points in Fig. 8(c)

3 非枝晶组织演变分析与讨论

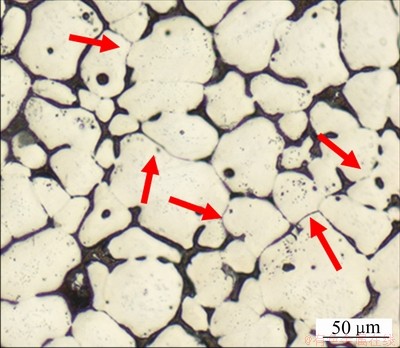

3.1 枝晶组织的初始粗化及晶粒分离

在利用等温热处理法制备半固态非枝晶组织时,在重熔初期或者保温温度较低时,在能量起伏、相起伏和结构起伏以及原子扩散的共同作用下,发生枝晶臂的粗化合并,树枝晶形态消失,如图6(a)所示。α-Mg晶粒不断粗化长大形成块状颗粒。同时,在这些块状颗粒边缘,可见被包裹在晶粒内部的小液池,这是由于在枝晶颈处优先熔化,在枝晶粗化合并过程中被包裹在晶粒内部。

冯凯等[19]认为,块状晶粒在保温初期会出现亚晶界,亚晶界的出现为晶界分离提供了驱动力且为晶粒中溶质的扩散提供了通道,使得晶粒易于从亚晶界处发生分离(如图9中箭头标注)。同时,枝晶组织也由于根部优先熔断而分离形成新的晶粒。有研究表明[20],枝晶根部的熔断本质是由于原子扩散,在熔融过程中根部溶质不断向α-Mg基体中扩散,导致固溶有大量溶质的区域熔点降低进一步发生熔化,从而造成枝晶根部断裂后形成新的晶粒。

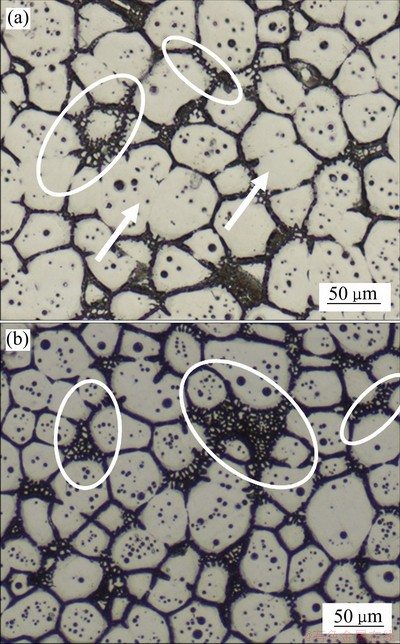

在颗粒间边界基本清晰后,会在晶粒边界处出现如图10(a)所示的“焊缝”状组织。随着保温时间的延长,这些“焊缝”组织会继续扩大(图10(b)所示),分布在固相颗粒四周,加速了固相颗粒间的分离。这些凸出的组织,由于曲率的影响,其熔点低于呈块状的固相颗粒而优先于块状固相颗粒熔化[14]。

图9 Mg-7Zn-1Cu-0.1Mn-0.1Cr合金在580 ℃保温5 min时显微组织放大图

Fig. 9 Magnified microstructure of Mg-7Zn-1Cu-0.1Mn-0.1Cr alloy kept at 580 ℃ for 5 min

图10 Mg-7Zn-1Cu-0.1Mn-0.1Cr合金在580 ℃保温20 min与25 min时的显微组织

Fig. 10 Microstructures of Mg-7Zn-1Cu-0.1Mn-0.1Cr alloy at 580 ℃ for 20 min(a) and 25 min(b)

3.2 半固态组织的球化

随着保温时间的延长或提高保温温度均促进晶粒的粗化和球化。脱落的枝晶组织其周围液相由于原子扩散,溶质含量高于基体,导致枝晶颗粒继续熔化并随着等温时间的增加逐渐变小形状变为球形或类球形。同时由于亚晶界的存在,初始粗化结束后形成的大块晶粒破裂为较小的颗粒,在界面张力以及曲率的影响下,曲率半径越小曲率越高其熔点越低。因此分离后不规则颗粒凸出棱角处比凹陷部位更加容易熔化,最终其凸出部位不断回缩消失,晶粒表面曲率趋于一致,晶粒也呈现为球形。组织中晶粒尺寸较小的α-Mg不断熔化消失,使得液相中Mg原子不断富集,造成晶粒尺寸较大的α-Mg长大,此时,整个体系处于α-Mg相与液相互相转变时的动态平衡状态。

3.3 固相颗粒的合并熟化

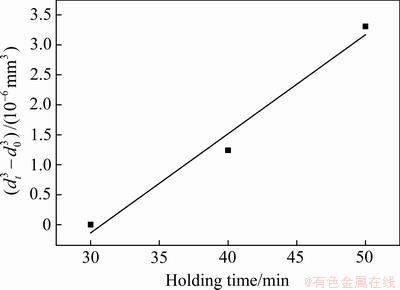

在保温后期,半固态组织颗粒发生“长大”。其长大机制主要有合并长大以及Ostwald熟化。在经过长时间保温后,半固态组织中固相较多时,固相颗粒间距较小相互接触合并,而当组织中液相较多时,小的固相颗粒游离在液相中,这时体系中表面能会增加,为了降低表面能,具有相同晶格取向的小晶粒聚集使得晶粒尺寸变大(如图10(a)中箭头标注的颗粒)。Ostwald熟化机制时小于临界形核尺寸的晶粒在保温后期溶解而使得质量转移到直径大于临界形核尺寸晶粒使其继续长大,因而整个半固态组织的晶粒平均尺寸增加。发生Ostwald熟化的机制是在界面能降低的驱动力下,小尺寸晶粒消熔,大尺寸晶粒长大。在小尺寸晶粒附近Mg原子浓度高于大尺寸粒子附近Mg原子浓度,两处间Mg原子浓度差导致Mg原子向低浓度区域扩散为大尺寸晶粒的继续长大提供物质供应,这就造成了小尺寸晶粒消失其组元转移到大尺寸晶粒中。有研究表明此时的扩散遵从LSW理论[21]:

(5)

(5)

(6)

(6)

式中:dt为t时刻的晶粒平均尺寸;d0为晶粒的初始平均尺寸;t为保温时间;M为与扩散系数相关的晶粒粗化因子;D为扩散系数;D0为扩散的频率因子;T为等温热处理过程中保温温度。

从式中可以得出,保温温度不变时,随着保温时间的延长,晶粒尺寸增加。在此过程中,当合金已处于固-液相平衡状态时,只能通过固相颗粒直接的合并长大来完成,称之为Ostwald熟化。对Mg-7Zn-1Cu-0.1Mn-0.1Cr合金在580 ℃下保温30~50 min的颗粒尺寸利用式(5)和(6)进行拟合,结果与该机制符合(见图11)。随着固相体积分数的降低,粗化常数在减小,但颗粒尺寸仍在增长。

综上所述,Mg-7Zn-1Cu-0.1Mn-0.1Cr合金在半固态等温重熔过程中主要经历以下三个阶段:1) 初始枝晶粗话阶段,主要由能量起伏、相起伏使得原子扩散促进枝晶熔融出现块状组织。2) 中期组织分离球化阶段,由于界面能的存在,使得块状组织分离,趋于球化。3) 后期合并长大、熟化,系统为了降低界面能使得小颗粒熔化消失或被大颗粒吞并,从而使得颗粒尺寸增大。

图11 Mg-7Zn-1Cu-0.1Mn-0.1Cr合金 与保温时间的关系

与保温时间的关系

Fig. 11  versus holding time of Mg-7Zn-1Cu-0.1Mn-0.1Cr alloy

versus holding time of Mg-7Zn-1Cu-0.1Mn-0.1Cr alloy

4 结论

1) Mg-7Zn-1Cu-0.1Mn-0.1Cr合金的铸态组织组织为白色α-Mg基体和黑色(α-Mg+CuZn2+ CuMgZn)共晶组织组成,其中黑色共晶组织呈不连续的网格状分布在晶界四周。

2) Mg-7Zn-1Cu-0.1Mn-0.1Cr合金可以通过等温热处理法获得理想的半固态组织,其半固态组织由初生α1-Mg和次生α2-Mg以及分布在固相颗粒之间的共晶液相、包裹在固相内部的“小液池”组成。在重熔过程中,增加保温温度或保温时间,合金的半固态颗粒平均尺寸、形状因子均先减小后增大,组织的固相率明显下降。合金获得理想的半固态组织的条件为:580 ℃下保温30 min,其固相率、形状因子和平均颗粒尺寸分别为65%、1.37、45 μm。

3) 在Mg-7Zn-1Cu-0.1Mn-0.1Cr合金重熔过程中,主要经历了初期枝晶快速粗化合并,晶粒分离球化和后期晶粒间的合并粗化等主要阶段。在整个过程中亚晶界,枝晶根部优先熔化对晶粒的分离起重要影响;溶质原子在非枝晶颗粒周围的浓度梯度与颗粒表面的曲率差协同作用促使颗粒球化;后期晶粒长大的主要机制为合并长大以及Ostwald熟化。

4) 晶粒内部溶质富集区优先熔化,枝晶粗化合并阶段将先熔化的部分包裹在内部形成了最终的半固态组织中观察到的“小液池”。

REFERENCES

[1] 潘 帅, 李 强, 于宝义, 等. 镁合金半固态研究进展[J]. 稀有金属材料与工程, 2019, 48(7): 2379-2385.

PAN Shuai, LI Qiang, YU Bao-yi, et al. Research progress of mg alloy semisolid forming[J]. Rare Metal Materials and Engineering, 2019, 48(7): 2379-2385.

[2] 丁文江, 曾小勤. 中国Mg材料研发与应用[J]. 金属学报, 2010, 46(11): 1450-1457.

DING Wen-jiang, ZENG Xiao-qin. Development and application of Mg materials in China[J]. Acta Metallurgica Sinica, 2010, 46(11): 1450-1457.

[3] 卢 晨, 卫中山. 镁合金的研究与应用进展[J]. 汽车工艺与材料, 2005(9): 4-6.

LU Chen, WEI Zhong-shan. Research and application progress of magnesium alloys[J]. Automobile Technology and Materials, 2005(9): 4-6.

[4] 闫蕴琪, 张廷杰, 邓 炬, 等. 耐热镁合金的研究现状与发展方向[J]. 稀有金属材料与工程, 2004, 33(6): 561-565.

YAN Yun-qi, ZHANG Ting-jie, DENG Ju, et al. Research and development of heat resistant Mg alloys[J]. Rare Metal Materials and Engineering, 2004, 33(6): 561-565.

[5] 丁文江, 吴玉娟, 彭立明, 等. 高性能镁合金研究及应用的新进展[J]. 中国材料进展, 2010, 29(8): 37-45.

DING Wen-jiang, WU Yu-juan, PENG Li-ming, et al. New progress in research and application of high-performance magnesium alloys[J]. Progress in Chinese Materials, 2010, 29(8): 37-45.

[6] YANG Ming-bo, PAN Fu-sheng, CHENG Ren-ju, et al. Effects of holding temperature and time on semi-solid isothermal heat-treated microstructure of ZA84 magnesium alloy[J]. Transactions of Nonferrous Metals Society of China, 2008, 18(3): 566-572.

[7] NAMI B, SHABESTARI S G, MIRESMAEILI S M, et al. The effect of rare earth elements on the kinetics of the isothermal coarsening of the globular solid phase in semisolid AZ91 alloy produced via SIMA process[J]. Journal of Alloys & Compounds, 2010, 489(2): 575.

[8] LUO Shou-jing, JIANG Ju-fu. Preparation of semi-solid billet of magnesium alloy and its thixoforming[J]. Transactions of Nonferrous Metals Society of China, 2007, 17(1): 46-50.

[9] ALEXANDROU A, FLORIDES G, GEORGIOU G. Squeeze flow of semi-solid slurries[J]. Solid State Phenomena, 2012, 192/193: 263-268.

[10] BUHA J. Mechanical properties of naturally aged Mg-Zn-Cu-Mn alloy[J]. Materials Science and Engineering A, 2008, 489(1): 127-137.

[11] UNSWORTH W. New magnesium alloy for automobile applications[J]. Light Metal Age, 1987, 8(7): 10.

[12] HE Yong-dong, ZHANG Xin-ming, CAO Zhi-qiang. Effect of minor Cr, Mn, Zr, Ti and B on grain refinement of as-cast Al-Zn-Mg-Cu alloys[J]. Rare Metal Materials and Engineering, 2010, 39(7): 1135-1140.

[13] LUN SIN S, DUBE D, TREMBLAY R. Characterization of Al-Mn particles in AZ91D investment castings[J]. Materials Characterization, 2007, 58(10): 989-996.

[14] 黄晓锋, 张乔乔, 马亚杰, 等. Mg-6Zn-1Cu-0.3Mn镁合金的半固态组织演变[J]. 材料导报, 2019, 33(20): 3441-3447.

HUANG Xiao-feng, ZHANG Qiao-qiao, MA Ya-jie, et al. Semi-solid microstructure evolution of Mg-6Zn-1Cu-0.3Mn magnesium alloy[J]. Materials Guide, 2019, 33(20): 3441-3447.

[15] 胡赓祥, 蔡 珣, 戎咏华. 材料科学基础[M]. 3版. 上海: 上海交通大学出版社, 2010.

HU Geng-xiang, CAI Xun, RONG Yong-hua. Fundamentals of materials science[M]. 3rd ed. Shanghai: Shanghai Jiao Tong University Press, 2010.

[16] 任林昌. Mg-15Al合金的等温处理组织演变[J]. 世界有色金属, 2019(17): 1-4.

REN Lin-chang. Evolution of microstructure of isothermal treatment of Mg-15Al alloy[J]. World Nonferrous Metals, 2019(17): 1-4.

[17] 李 春, 范新会, 陈 建, 等. Mg-16Zn-5Al合金部分重熔过程中的组织和相演变机制[J]. 稀有金属材料与工程, 2018, 47(7): 2072-2079.

LI Chun, FAN Xin-hui, CHEN Jian, et al. Microstructure and phase evolution mechanism during partial remelting of Mg-16Zn-5Al alloy[J]. Rare Metal Materials and Engineering, 2018, 47(7): 2072-2079.

[18] 张 奎, 刘国钧, 徐 骏, 等. 电磁搅拌法连铸半固态铝合金及其凝固组织分析[J]. 中国有色金属学报, 2000, 10(1): 47-50.

ZHANG Kui, LIU Guo-jun, XU Jun, et al. Analysis of semi-solid aluminum alloy and its solidification structure by electromagnetic stirring method[J]. The Chinese Journal of Nonferrous Metals, 2000, 10(1): 47-50.

[19] 冯 凯, 黄晓锋, 马 颖, 等. ZA74镁合金非枝晶组织的演变过程及机理[J]. 中国有色金属学报, 2013, 23(3): 635-644.

FEN Kai, HUANG Xiao-feng, MA Yin, et al. Evolution process and mechanism of non-dendritic structure of ZA74 magnesium alloy[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(3): 635-644.

[20] LIU Wei, YANG Dou-dou, QUAN Gao-feng, et al. Microstructure evolution of semisolid Mg-2Zn-0.5Y alloy during isothermal heat treatment[J]. Rare Metal Materials and Engineering, 2016, 8(45): 1967-1972.

[21] 曹富荣, 管仁国, 陈礼清, 等. 二次加热过程中半固态AZ31镁合金的显微组织演变[J]. 中国有色金属学报, 2012, 22(1): 7-14.

CAO Fu-rong, GUAN Ren-guo, CHEN Li-qing, et al. Microstructure evolution of semi-solid AZ31 magnesium alloy during secondary heating process[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(1): 7-14.

Semi-solid microstructure evolution of Mg-7Zn-1Cu-0.1Mn-0.1Cr alloy

HUANG Xiao-feng1, 2, SHANG Wen-tao1, YANG Jian-qiao1, WEI Lang-lang1, YANG Fan1, ZHANG Zhan-yu1, ZHANG Sheng1

(1. State Key Laboratory of Advanced Processing and Recycling of Nonferrous Metals, Lanzhou University of Technology, Lanzhou 730050, China;

2. Key Laboratory of Non-ferrous Metal Alloys and Processing, Ministry of Education, Lanzhou University of Technology, Lanzhou 730050, China)

Abstract: The isothermal heat treatment method was used to explore the evolution of semi-solid microstructure of Mg-7Zn-1Cu-0.1Mn-0.1Cr alloy and analyze the formation mechanism of non-dendritic particles. The microstructure evolution of the alloy was studied from the perspective of holding time and holding temperature. The results show that the as-cast dendrite structure of Mg-7Zn-1Cu-0.1Mn-0.1Cr alloy can be transformed into a semi-solid non-dendritic structure to obtain a spherical particle phase. A good semi-solid structure can be obtained when the alloy was kept at 580 ℃ for 30 min. Its solid phase ratio, shape factor and average particle size are 65%, 1.37 and 45 μm, respectively. Increasing the isothermal temperature or prolonging the holding time makes the average size and shape factor of the semi-solid tissue particles decrease first and then increase, and the solid phase rate decreases. The phase transformation of the alloy during the remelting process mainly includes rapid dendrite coarsening and merging, structure separation, spheroidization, and grain merging and coarsening. The subgrain boundary provides a solute atom diffusion channel, and preferential fusing at the root of the dendrite promotes the separation of the structure. The different curvature of the grain surface makes the grain spheroidize. The main mechanism of the merger roughening stage is merger growth and Ostwald ripening.

Key words: magnesium alloy; semi-solid; isothermal heat treatment; microstructure evolution

Foundation item: Project(51464032) supported by the National Natural Science Foundation of China

Received date: 2020-07-22; Accepted date: 2021-03-12

Corresponding author: HUANG Xiao-feng; Tel: +86-931-2976688; E-mail: huangxf_lut@163.com

(编辑 王 超)

基金项目:国家自然科学基金资助项目(51464032)

收稿日期:2020-07-22;修订日期:2021-03-12

通信作者:黄晓锋,副教授,博士;电话:0931-2976688;E-mail:huangxf_lut@163.com

摘 要:利用等温热处理法研究探索了Mg-7Zn-1Cu-0.1Mn-0.1Cr合金半固态组织演变,并分析非枝晶颗粒的形成机理。从保温时间和保温温度两个角度对合金的组织演变进行研究。结果表明:Mg-7Zn-1Cu-0.1Mn- 0.1Cr合金铸态枝晶组织可以转变为半固态非枝晶组织,获得球状颗粒相。在580 ℃保温30 min时可以获得较优良的半固态组织,其固相率、形状因子和颗粒平均尺寸分别为65% 、1.37及45 μm。增加等温温度或延长保温时间均使得半固态组织颗粒平均尺寸和形状因子先减小后增大,固相率则一直下降。合金在重熔过程中发生相的转变,主要有枝晶快速粗化合并、组织分离、球化,晶粒合并粗化等状态。亚晶界提供溶质原子扩散通道,枝晶根部优先熔断,从而促进组织分离,晶粒表面曲率不同使得晶粒球化,合并粗化阶段主要机制为合并长大以及Ostwald熟化。

[1] 潘 帅, 李 强, 于宝义, 等. 镁合金半固态研究进展[J]. 稀有金属材料与工程, 2019, 48(7): 2379-2385.

[2] 丁文江, 曾小勤. 中国Mg材料研发与应用[J]. 金属学报, 2010, 46(11): 1450-1457.

[3] 卢 晨, 卫中山. 镁合金的研究与应用进展[J]. 汽车工艺与材料, 2005(9): 4-6.

[4] 闫蕴琪, 张廷杰, 邓 炬, 等. 耐热镁合金的研究现状与发展方向[J]. 稀有金属材料与工程, 2004, 33(6): 561-565.

[5] 丁文江, 吴玉娟, 彭立明, 等. 高性能镁合金研究及应用的新进展[J]. 中国材料进展, 2010, 29(8): 37-45.

[14] 黄晓锋, 张乔乔, 马亚杰, 等. Mg-6Zn-1Cu-0.3Mn镁合金的半固态组织演变[J]. 材料导报, 2019, 33(20): 3441-3447.

[15] 胡赓祥, 蔡 珣, 戎咏华. 材料科学基础[M]. 3版. 上海: 上海交通大学出版社, 2010.

[16] 任林昌. Mg-15Al合金的等温处理组织演变[J]. 世界有色金属, 2019(17): 1-4.

[17] 李 春, 范新会, 陈 建, 等. Mg-16Zn-5Al合金部分重熔过程中的组织和相演变机制[J]. 稀有金属材料与工程, 2018, 47(7): 2072-2079.

[18] 张 奎, 刘国钧, 徐 骏, 等. 电磁搅拌法连铸半固态铝合金及其凝固组织分析[J]. 中国有色金属学报, 2000, 10(1): 47-50.

[19] 冯 凯, 黄晓锋, 马 颖, 等. ZA74镁合金非枝晶组织的演变过程及机理[J]. 中国有色金属学报, 2013, 23(3): 635-644.

[21] 曹富荣, 管仁国, 陈礼清, 等. 二次加热过程中半固态AZ31镁合金的显微组织演变[J]. 中国有色金属学报, 2012, 22(1): 7-14.