浸出液pH对萃取过程中界面乳化物形成的影响

李晓晖,周桂英,黄松涛,温建康

(北京有色金属研究总院 生物冶金国家工程实验室,北京,100088)

摘 要:

出液在不同pH下界面乳化物的生成率和乳化液透光度随时间的变化,研究浸出液pH对萃取过程中界面乳化物生成的影响。结果表明:当pH为2.0~2.1时,乳化液的稳定性最差,易于分相。当pH为1.6~1.8时,溶液中有硫酸钙晶体析出导致界面乳化物产生,当pH>2.1时,溶液中的 以SiO2胶体的形式析出,加速乳化物的形成,并且乳化程度会随pH的升高逐渐加重。萃取过程中为避免界面乳化物的产生,萃原液pH为2.0左右比较适合,对该pH溶液多次循环萃取,得到循环过程中硫酸钙结晶物和SiO2胶体的析出量均较少。

以SiO2胶体的形式析出,加速乳化物的形成,并且乳化程度会随pH的升高逐渐加重。萃取过程中为避免界面乳化物的产生,萃原液pH为2.0左右比较适合,对该pH溶液多次循环萃取,得到循环过程中硫酸钙结晶物和SiO2胶体的析出量均较少。

关键词:

中图分类号:TF111.3 文献标志码:A 文章编号:1672-7207(2014)03-0690-05

Effect of leaching solution pH on formation of interfacial crud during extraction process

LI Xiaohui, ZHOU Guiying, HUANG Songtao, WEN Jiankang

(National Engineering Laboratory of Bio-hydrometallurgy of General Research Institute for Nonferrous Metals,Beijing 100088, China)

Abstract: The effect of aqueous pH on the formation of interfacial crud during the extraction process was investigated. The stability of crud was evaluated by the production rate and variation of light transmittance of the aqueous phase versus time. The results indicate that the stability of crud is poor with pH increasing to the range of 2.0-2.1. While the emulsions formed at pH of 1.8 is stable and attributed to the precipitate of CaSO4, and the emulsions has high stability at pH of 2.3, because the  in the solution is precipitated in the colloid form which accelerates the formation of interfacial crud. Then the crud is even stable with the aqueous pH increasing. In order to avoid the formation of interfacial crud during the extraction process, pH is set to 2.0. The precipitates of crystals and colloid are very few after multiple cycle of organic phase.

in the solution is precipitated in the colloid form which accelerates the formation of interfacial crud. Then the crud is even stable with the aqueous pH increasing. In order to avoid the formation of interfacial crud during the extraction process, pH is set to 2.0. The precipitates of crystals and colloid are very few after multiple cycle of organic phase.

Key words: pH; CaSO4; silica colloid; interfacial crud

工业上对于硫酸体系下钴镍浸出液的萃取分离,一般先用P204综合除杂,再用P507钴镍分离,P204主要用来除去溶液中的钙、镁、铁等金属离子[1-2],该萃取体系的分离效果良好,但在长期循环过程中由于各种因素的影响,经常产生界面乳化物,界面乳化物的产生大大延缓分相时间,降低萃取效率,对生产很不利[3-4]。造成界面乳化物产生的影响因素很多,其中萃原液的pH是一个潜在的影响因素,它对界面乳化物的形成有很大影响[5]。如果萃原液pH较低,可使一些低溶解度盐析出[6],如硫酸钙在pH较低时很容易结晶析出,会对萃取分相造成一定影响[7]。如果pH较高又会使一些易于水解的金属离子发生水解形成胶体或沉淀物析出,例如SiO2和Fe(OH)3等物质,萃原液中胶体普遍被认为是易于促发界面乳化物的产生的物质,对形成的乳化液起到一定的稳定作用[8-9]。矿石中含有大量的活性二氧化硅和硅酸盐,在浸出液中可以部分溶解,生成水合二氧化硅Si(OH)4,酸性溶液中硅酸的平衡溶解度较低,在碱性条件下,溶液中过饱和的SiO2会以胶体的形式析出,发生聚合反应,生成高分子聚硅酸、二氧化硅溶胶凝胶等[10],充满整个溶液,增加液体黏度,导致界面乳化物的产生[11-12]。在实际生产过程中也遇到很多溶液中硅胶和其他固体颗粒稳定乳化液以及可溶性盐类在乳化液滴表面结晶的例 子[13-15]。宁朋歌等[16]研究了钒铬萃取分离过程中界面乳化物的形成行为,认为界面乳化物的形成主要由于料液中的二氧化硅胶体等不溶物在乳化液滴表面形成了致密的固体膜,再加上有可溶性无机盐在乳化液界面进一步结晶出来,形成了稳定的界面乳化物。

1 实验

1.1 材料

实验采用我国中科院有机化学研究所合成P204,二(2-乙基己基)磷酸,其英文名称为DEHPA或D2EHPA。所采用的稀释剂为260号磺化煤油。实验中所用到的硫酸钙、硅酸钠均为分析纯。

1.2 模拟浸出液配制

由于实际浸出液中成分复杂,实验中通过配制模拟溶液来进行实验。分别配制单一溶液和混合溶液。单一溶液中分别含有CaSO4或Na2SiO3,溶液中CaSO4和Na2SiO3的质量浓度分别为1.9 g/L和1.2 g/L,配制好的溶液中无结晶物及任何固体物质存在。对只含硅酸钠的溶液需首先调节pH,然后静置24 h后进行实验,而对于只含有硫酸钙的溶液,无需静置可直接进行实验。混合溶液中含有CaSO4和Na2SiO3,质量浓度与上述相一致,用稀硫酸将溶液的pH分别调节至1.4,1.5,1.6,1.8,2.0,2.1,2.3,3.0,5.0和7.0,静置24 h后备用。

1.3 实验方法

1.3.1 萃取分相实验

将有机相(有机相由体积分数为10% P204和90% 磺化煤油组成)与配制好的溶液以体积比为1:2加入到分液漏斗中,置于振荡器上振荡,振荡强度为225 r/min,10 min后静止分层,记录分相时间及形成界面乳化物的体积,按照下式计算φcrud-界面乳化物生成率。

(1)

(1)

式中:φcrud为界面乳化物生成率;Vemulsion为生成界面乳化物的体积;V为水相和有机相的总体积。

1.3.2 多次循环萃取实验

将配制好的模拟溶液用稀硫酸调节至所需的pH,与有机相(10% P204和90% 磺化煤油组成)按体积比为1:2加入到分液漏斗中,置于振荡器上振荡10 min,振荡强度为225 r/min,然后将第1次乳化分相实验的有机相与配制好的新鲜溶液混合,在以上述相同的实验条件进行萃取分相实验,以此多次循环有机相,使杂质不断累积,每次分相实验结束后,将液体迅速转移到量筒中,记录分相时间以及界面乳化物体积,并测试水相透光度随时间的变化。

1.4 测试方法

乳化液稳定程度采用韩国美卡希斯有限公司Optizen 2120UV型紫外-可见光分光光度计来测定,用水相的透光度来表达萃取分相后水相的乳化程度。另外,产生的界面乳化物放置一段时间后透光度会发生变化,可以通过测试水相透光度随时间的变化,来说明水相中夹带有机相形成乳化液的稳定性。

2 结果与讨论

2.1 含 溶液pH对萃取分相的影响

溶液pH对萃取分相的影响

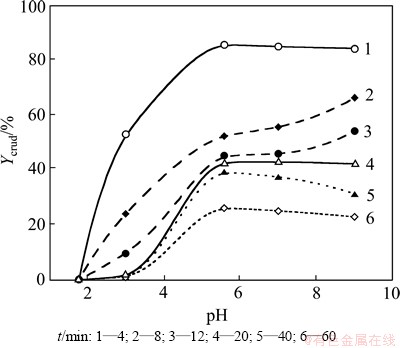

研究含 的溶液在不同pH下界面乳化物的生成情况,图1所示为硅酸钠溶液在不同pH下进行萃取分相后的界面乳化物的生成率的变化。结果表明:当pH为1.8时,记录的分相时间为52 s,此时体系中有机相与水相很容易分离。随着pH的升高,形成乳化物生成率逐渐增加,即乳化程度逐渐加重。当pH达到5时,界面乳化物厚度达到最大,继续提高溶液的pH,乳化层生成率变化不明显。由此可知萃取过程中硅酸钠溶液pH保持在2左右较好,此时溶液中的

的溶液在不同pH下界面乳化物的生成情况,图1所示为硅酸钠溶液在不同pH下进行萃取分相后的界面乳化物的生成率的变化。结果表明:当pH为1.8时,记录的分相时间为52 s,此时体系中有机相与水相很容易分离。随着pH的升高,形成乳化物生成率逐渐增加,即乳化程度逐渐加重。当pH达到5时,界面乳化物厚度达到最大,继续提高溶液的pH,乳化层生成率变化不明显。由此可知萃取过程中硅酸钠溶液pH保持在2左右较好,此时溶液中的 不以胶体形式大量存在,不会对萃取分相造成影响。

不以胶体形式大量存在,不会对萃取分相造成影响。

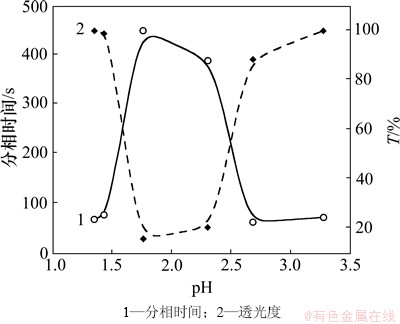

静置分相30 min后,对不同pH下乳化体系的水相透光度进行测试,结果如图2所示。从图2可以看出:随着硅酸钠溶液pH的升高,水相透光度由96.3%降低到0.54%,说明硅酸钠溶液在较高的pH下,有大量 以SiO2胶体的形式析出,增加了水相中有机相的夹带。

以SiO2胶体的形式析出,增加了水相中有机相的夹带。

图1 含 溶液pH对界面乳化物生成率的影响

溶液pH对界面乳化物生成率的影响

Fig. 1 Effects of pH on production rate of crud in  solution

solution

图2 含 溶液pH对水相透光度下的影响

溶液pH对水相透光度下的影响

Fig. 2 Effect of pH on transmittance of aqueous phase in  solution

solution

3.2 含硫酸钙溶液pH对萃取分相的影响

对不同pH下硫酸钙溶液进行萃取分相实验,实验结果如图3所示。从图3可以看出:体系中有机相与水相分相难易程度随溶液pH的增加,呈现出由易到难,又由难到易的过程。当溶液pH<1.5时,水相和有机相很容易分离,分相时间在1 min左右,当pH上升到1.76时,开始产生乳化,此时体系的分相难度增加,透光度<20%,并且有界面乳化层产生,静置2 min后界面乳化层生成率为19.8%,随时间延长界面乳化物体积逐渐减少,直到pH为2.3时分相速度依旧很慢。当溶液pH>2.3时,水油分相又变得容易,水相和有机相分相仅需1 min左右。对不同pH下乳化物的形成原因进行分析,界面乳化物在pH为1.76~2.3之间产生,主要由于此时酸度较低,有硫酸钙晶体析出作为固体乳化剂,促进了界面乳化物的形成。但是继续降低溶液pH时,溶液中H+过剩, 转变为

转变为 ,硫酸氢钙易溶于水,不易析出,使得油水分相速度增加,如果对分相后有机相进行水洗时,水相透光度很低,由于体系中的

,硫酸氢钙易溶于水,不易析出,使得油水分相速度增加,如果对分相后有机相进行水洗时,水相透光度很低,由于体系中的 又转变为

又转变为 ,以CaSO4形式析出,导致乳化物生成。当pH>2.3时,此时溶液的酸度不能使硫酸钙结晶析出,而是以Ca2+的形式存在于溶液中,不会影响油水分相速度。

,以CaSO4形式析出,导致乳化物生成。当pH>2.3时,此时溶液的酸度不能使硫酸钙结晶析出,而是以Ca2+的形式存在于溶液中,不会影响油水分相速度。

由以上实验结果得出溶液中有低固溶度硫酸盐存在时,在萃取过程中萃原液的pH不应太低,太低时会使低固溶度硫酸盐析出,增加水相和有机相的分相难度。

图3 硫酸钙溶液pH对体系分相时间和水相透光度的影响

Fig. 3 Effects of pH on disengagement time and light transmittance of aqueous phase in CaSO4 solution

3.3  和CaSO4混合溶液pH对萃取分相的影响

和CaSO4混合溶液pH对萃取分相的影响

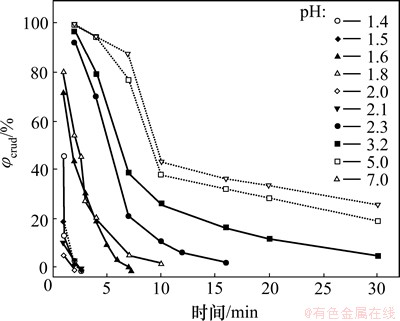

以上分别研究了含CaSO4或Na2SiO3单一溶液pH对萃取分相的影响,二者共同存在的溶液在不同pH下的萃取分相结果如图4所示。从图4可以看出:在pH<1.8时,在静置相同时间下,随着pH升高,形成乳化液生成率逐渐增加,在pH为1.6~1.8时,有界面乳化物生成,由于硫酸钙在低pH下易于析出。如果进一步降低溶液pH,水油两相的分离难度却降低了,主要由于溶液中H+浓度的增加使 转变为

转变为 ,硫酸氢钙易溶于水,缩短了分相时间。虽然在pH<1.6时,分相速度加快,但是如果将萃取后的有机相与pH稍高水相接触的话,就会使

,硫酸氢钙易溶于水,缩短了分相时间。虽然在pH<1.6时,分相速度加快,但是如果将萃取后的有机相与pH稍高水相接触的话,就会使 又转变为

又转变为 析出,从而造成分相难度的增加,所以pH不宜太低。但当pH为2.0~2.1时,则水油分相速度较快,继续增大溶液的pH,即pH>2.3时,随着pH的升高乳化程度逐渐加重,此时由于溶液中的

析出,从而造成分相难度的增加,所以pH不宜太低。但当pH为2.0~2.1时,则水油分相速度较快,继续增大溶液的pH,即pH>2.3时,随着pH的升高乳化程度逐渐加重,此时由于溶液中的 开始以SiO2胶体的形式析出而产生了乳化物,随溶液pH的升高,使得溶液中SiO2胶体的析出量逐渐增加,析出的SiO2会发生聚合反应,形成硅氧长链和三维网状结构,充满整个溶液[10],从而增加体系的乳化程度。

开始以SiO2胶体的形式析出而产生了乳化物,随溶液pH的升高,使得溶液中SiO2胶体的析出量逐渐增加,析出的SiO2会发生聚合反应,形成硅氧长链和三维网状结构,充满整个溶液[10],从而增加体系的乳化程度。

图4  和CaSO4混合溶液pH对界面乳化物生成率的影响

和CaSO4混合溶液pH对界面乳化物生成率的影响

Fig. 4 Effects of pH on production rate of crud in mixed solution of  and CaSO4

and CaSO4

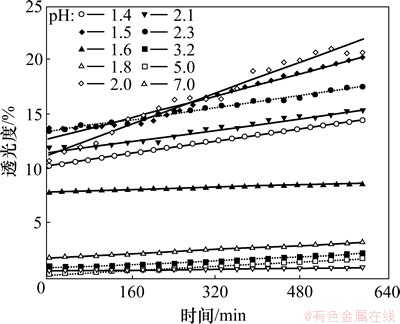

图5所示为不同pH下水相透光度随时间的变化。经萃取分相后,水相发生乳化,对其透光度进行测试,发现在测试时间内水相透光度随时间的变化基本呈直线,对其进行线性拟合,可以通过直线斜率来判断形成乳化液的乳化程度以及稳定性。pH从低到高拟合直线的斜率依次为0.007,0.012 4,0.001 3,0.002 4,0.018,0.006 4,0.006 8,0.002 2,0.002 4和0.000 57,当pH为2.0时拟合直线的斜率最大,说明水相中夹带有机相的稳定性最差,水相和有机相易于分离,其他pH条件下透光度随时间变化趋势与生成界面乳化物的生成率变化规律一致。

在生产过程中有机相的不断循环利用,会使体系中杂质不断累积。通过以上研究得出,在pH<2时,界面乳化物的产生主要是CaSO4的结晶析出占主导作用;当pH>2时,有二氧化硅胶体析出,它的影响更为突出。综合考虑当pH为2时,水油两相较易于分相。对pH为2的混合溶液进行多次循环,检测循环萃取过程中体系的分相情况。

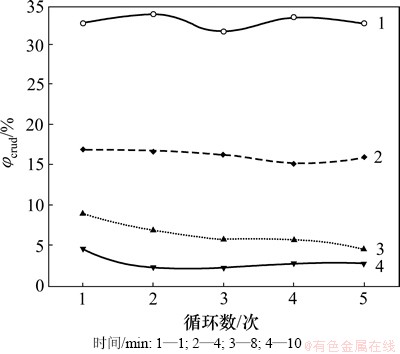

图6所示为静置不同时间后有机相循环数对界面乳化物生成率的影响。从图6可以发现:混合溶液pH为2.0时,在循环过程中界面乳化物的生成率基本不发生变化,静置不同时间下,形成界面乳化层厚度基本相同,说明在5次循环过程中结晶物累积量很小,并且SiO2胶体的析出量也较少,体系的乳化程度没有加重。另外,可以发现随静置时间的延长,界面乳化层体积迅速减少,10 min后生成率下降到5%以下,说明形成乳化液稳定性较差。可见 和CaSO4混合溶液pH为2较适合,不易产生界面乳化物。

和CaSO4混合溶液pH为2较适合,不易产生界面乳化物。

图5  和CaSO4混合溶液在不同pH时水相透光度随时间的变化

和CaSO4混合溶液在不同pH时水相透光度随时间的变化

Fig. 5 Variations of light transmittance of aqueous phase versus time at different pH in mixed solution of  and CaSO4

and CaSO4

图6 静置不同时间时后有机相循环数对界面乳化物生成率的影响

Fig. 6 Effects of organic phase cycles on production rate of crud at different standing time

4 结论

(1) 浸出液pH影响Ca2+,SO42-或 在溶液中的存在形式,成为萃取分相难度增大的主要因素。

在溶液中的存在形式,成为萃取分相难度增大的主要因素。

(2)  和CaSO4混合溶液pH控制在2左右有利于分相,以pH=2为分界线,过高或过低都会加重体系的乳化程度。

和CaSO4混合溶液pH控制在2左右有利于分相,以pH=2为分界线,过高或过低都会加重体系的乳化程度。

(3) 实验中 和CaSO4混合溶液pH为2时进行多次循环,发现经多次循环形成乳化物的生成率基本无增加,且形成的乳化物不稳定,体系易分相。

和CaSO4混合溶液pH为2时进行多次循环,发现经多次循环形成乳化物的生成率基本无增加,且形成的乳化物不稳定,体系易分相。

在实际生产过程中需要严格控制萃原液的酸度,来避免低固溶度硫酸盐和胶体物质对萃取分相的影响。

参考文献:

[1] 陈立宝, 贺跃辉, 邓意达. 镍钴粉末生产现状及发展趋势[J]. 粉末冶金技术, 2004, 22(3): 173-177.

CHEN Libao, HE Yuehui, DENG Yida. Present status and development trend of nickel and cobalt powder[J]. Powder Metallurgy Technology, 2004, 22(3): 173-177.

[2] 谢福标. 含钴废料回收工艺述评[J]. 矿冶, 2003, 12(1): 63-66.

XIE Fubiao. Review on recovery technology of cobaltiferous waste materials[J]. Mining and Metallurgy, 2003, 12(1): 63-66.

[3] Sperline R P, Song Y, Ma E, et al. Organic constituents of cruds in Cu solvent extraction circuits. Separation and identification of diluent-soluble compounds[J]. Hydrometallurgy, 1998, 50(1): 1-21.

[4] 马荣骏. 湿法冶金新研究[M]. 长沙: 湖南科学技术出版社, 1999: 60-68.

MA Rongjun. New research of hydrometallurgy[M]. Changsha: Hunan Science and Technology Press, 1999: 60-68.

[5] Daaou M, Bendedouch D. Water pH and surfactant addition effects on the stability of an algerian crude oil emulsion[J]. Journal of Saudi Chemical Society, 2012, 16: 333-337.

[6] 郝润蓉, 方锡义, 钮少冲. 无机化学丛书第3卷: 碳、硅、锗分族[M]. 北京: 科学出版社, 1998: 221-227.

HAO Runrong, FANG Xiyi, NIU Shaochong. Inorganic chemistry series volume Ⅲ: Carbon, Silicon, Gernanium[M]. Beijing: Science Press, 1998: 221-227.

[7] Sullivan A P, Kilpatrick P K. The effects of inorganic solid particles on water and crude oil emulsion stability[J]. Ind Eng Chem Res, 2002, 41(14): 3389-3404.

[8] Moyer B A, Mcdowell W J. Factors influencing phase disengagement rates in solvent extraction systems employing tertiary amine extraction[J]. Separation Science and Technology, 1981, 16(9): 1261-1289.

[9] Miller G M, Readett D J, Hutchinson P. Experience in operation the girilambone copper SX-EW plant in Changing chemical environments[J]. Minerals Engineering, 1997, 10(5): 467-481.

[10] 刘谟禧. 湿法冶金过程硅的化学[J]. 矿冶工程, 1989, 9(2): 61-65.

LIU Moxi. The chemical behaviors of silica in the hydrometallurgical processes[J]. Mining and Metallurgical Engineering, 1989, 9(2): 61-65.

[11] Ritcey G M. Silica fouling ion exchange, carbon-in-pulp and solvent extraction circuits(Ⅰ)[J]. Hydrometallurgy, 1988(1): 50-55.

[12] Ritcey G M. Silica fouling ion exchange, carbon-in-pulp and solvent extraction circuits(Ⅱ)[J]. Hydrometallurgy, 1988(2): 37-45.

[13] Sztukowski D M, Yarranton H W. Oilfield solids and water-in-oil emulsion stability[J]. Journal of Colloid and Interface Science, 2005, 285(2): 821-833.

[14] 杨桂林, 彭福郑, 刘志芬, 等. 稀土萃取分离过程三相乳化物的研究(Ⅰ): 无机杂质富集沉淀导致的乳化[J]. 稀有金属, 2007, 31(4): 547-552.

YANG Guilin, PENG Fuzheng, LIU Zhifen, et al. Emulsion during rare earth extraction separation process: Emulsion caused by accumulation of inorganic impurities[J]. The Chinese Journal of Rare Metals, 2007, 31(4): 547-552.

[15] 武江, 蒋光勤. 试论铟生产过程中的乳化问题[J]. 有色矿冶, 2000, 16(4): 26-28.

WU Jiang, JIANG Guangqin. On emulsification in extraction of indium[J]. Non-ferrous Mining and Metallurgy, 2000, 16(4): 26-28.

[16] 宁朋歌, 曹宏斌, 林晓, 等. 钒铬萃取分离过程中界面乳化物的形成行为[J]. 中国有色金属学报, 2009, 19(4): 773-778.

NING Pengge, CAO Hongbin, LIN Xiao, et al. Behavior of interfacial crud produced in extraction separation of vanadium and chromium[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(4): 773-778.

(编辑 陈爱华)

收稿日期:2013-03-20;修回日期:2013-05-08

基金项目:国家重点基础研究发展计划(“973”计划)项目(2010CB630906);国家高技术研究发展计划(“863”计划)项目(2012AA061502)

通信作者:周桂英(1968-),女,北京人,教授级高工,博士,从事湿法冶金研究;电话:010-82241006;E-mail: zhouguiying2001@163.com

摘要:通过考察镍钴浸出液在不同pH下界面乳化物的生成率和乳化液透光度随时间的变化,研究浸出液pH对萃取过程中界面乳化物生成的影响。结果表明:当pH为2.0~2.1时,乳化液的稳定性最差,易于分相。当pH为1.6~1.8时,溶液中有硫酸钙晶体析出导致界面乳化物产生,当pH>2.1时,溶液中的 以SiO2胶体的形式析出,加速乳化物的形成,并且乳化程度会随pH的升高逐渐加重。萃取过程中为避免界面乳化物的产生,萃原液pH为2.0左右比较适合,对该pH溶液多次循环萃取,得到循环过程中硫酸钙结晶物和SiO2胶体的析出量均较少。

以SiO2胶体的形式析出,加速乳化物的形成,并且乳化程度会随pH的升高逐渐加重。萃取过程中为避免界面乳化物的产生,萃原液pH为2.0左右比较适合,对该pH溶液多次循环萃取,得到循环过程中硫酸钙结晶物和SiO2胶体的析出量均较少。

[1] 陈立宝, 贺跃辉, 邓意达. 镍钴粉末生产现状及发展趋势[J]. 粉末冶金技术, 2004, 22(3): 173-177.

[2] 谢福标. 含钴废料回收工艺述评[J]. 矿冶, 2003, 12(1): 63-66.

[4] 马荣骏. 湿法冶金新研究[M]. 长沙: 湖南科学技术出版社, 1999: 60-68.

[6] 郝润蓉, 方锡义, 钮少冲. 无机化学丛书第3卷: 碳、硅、锗分族[M]. 北京: 科学出版社, 1998: 221-227.

[10] 刘谟禧. 湿法冶金过程硅的化学[J]. 矿冶工程, 1989, 9(2): 61-65.

[14] 杨桂林, 彭福郑, 刘志芬, 等. 稀土萃取分离过程三相乳化物的研究(Ⅰ): 无机杂质富集沉淀导致的乳化[J]. 稀有金属, 2007, 31(4): 547-552.

[15] 武江, 蒋光勤. 试论铟生产过程中的乳化问题[J]. 有色矿冶, 2000, 16(4): 26-28.

[16] 宁朋歌, 曹宏斌, 林晓, 等. 钒铬萃取分离过程中界面乳化物的形成行为[J]. 中国有色金属学报, 2009, 19(4): 773-778.