文章编号:1004-0609(2013)10-2825-08

TiH2粉末的高能行星球磨及超细晶钛烧结

曹杰义,肖平安,雷 豹,张小虎,范安平,轩翠华

(湖南大学 材料科学与工程学院,长沙 410082)

摘 要:

研究TiH2粉末的高能行星球磨规律,然后使用制备出的球磨粉末开展压制-真空烧结,评价烧结样品的显微组织特征。结果表明,TiH2粉末的高能球磨可划分为3个基本阶段:球磨初期粉末粒度迅速细化;球磨中期粉末粒度逐步趋向最小极限尺寸,同时粉末粒径的均匀性和分布集中程度明显改善;在球磨的后期,粉末粒径又会发生粗化现象。因此,TiH2粉末的高能行星球磨存在一组最佳的工艺参数。高能球磨会改变TiH2粉末的脱氢特征温度,且粉体的D50越小,特征温度下降幅度越大,与原料粉末相比,最大差值达83 ℃。对烧结样品的显微组织分析显示,通过由球磨TiH2粉末所获得的烧结钛合金的晶粒度得到了显著地细化;当采用优化的工艺开展球磨TiH2粉末制备时,通过压制和真空烧结可获得平均晶粒度在5 μm以下的超细晶钛。

关键词:

中图分类号:TF12 文献标志码:A

High-energy planetary milling of TiH2 powders and sintering of titanium alloy with ultrafine grains

CAO Jie-yi, XIAO Ping-an, LEI Bao, ZHANG Xiao-hu, FAN An-ping, XUAN Cui-hua

(College of Materials Science and Engineering, Hunan University, Changsha 410082, China)

Abstract: The planetary milling of TiH2 powders was systematically investigated, and then the sintered samples fabricated by pressing and sintering in vacuum of the milled powders was inspected to reveal the influence of high-energy milling on their microstructures. The results indicate that planetary milling of TiH2 powders can be divided into three stages. At the initial milling, the size of the powders is rapidly reduced. At the middle milling stage the particle size gradually reaches the minimum, and the scope of size distribution also become more and narrower at the same time as milling goes on. And the size of the powders is raised at the final milling stage. It is also discovered that dehydrogenation temperatures of milled TiH2 powders decrease in comparison with those of raw powders, and the finer the D50, the lower the temperatures. The maximum temperature difference becomes 83 ℃. Optical analysis shows that the grain size of the sintered titanium samples is obviously fined after milling raw powders. With the optimized milling treatment, the sintered titanium becomes ultrafine grain with size totally less than 5 μm by pressing and sintering in vacuum.

Key words: TiH2; planetary milling; particle size; microstructure; grain size

由于在医疗、汽车、国防军工、航空航天和体育器材制造等行业具有良好的应用需求和发展前景,超细晶(简称UFG,指晶粒尺寸小于等于5 μm的组织)钛制备已成为钛加工业近年越来越关注的一个发展方向[1-2]。目前,制备超细晶钛合金的主要技术是大塑性变形(Severe plastic deformation,SPD)和热氢处理(Thermohydrogen processing,THP)。SPD是通过对块体金属进行超大塑性变形来获得具有超细晶组织的高强轻质合金;SPD的具体制备工艺比较复杂,制备出的超细晶纯钛的强度可以达到Ti-6Al-4V的水平,塑性更好[3-5]。THP利用氢作为一种过渡性合金元素,在正确控制工艺参数的条件下通过吸氢—固溶—脱氢等主要步骤达到显著改善钛合金的目的。经处理后钛合金一般为细片状组织,可实现强度和韧性的同时提高[6-8]。但是,SPD存在对合金塑性和设备及模具要求很高、工序复杂、成本高和难以制备大制品等明显不足,所以目前仍然停留在实验室研发阶段,而THP虽然已经得到工业应用,但其处理流程繁长并主要用于提高α+β-Ti的热加工成形能力和力学性能。因此,迫切需要研发新的经济型短流程超细晶钛制备技术。

本课题组戴坤良[9]在TiH2粉末的压制烧结研究中发现,原料粉末的显微组织特征对所获烧结钛制品的显微组织具有显性遗传关系。本文作者对TiH2粉体的高能行星球磨规律开展系统研究,并对球磨粉末烧结样品的显微组织特征进行考察,以探索采用这种新技术方案制备UFG钛的可行性。

1 实验

1.1 实验原料

实验用TiH2原料粉末由昊天钛粉加工有限公司生产。表1所列为粉末的成分。通过激光粒度分析仪测得其D50为17.5 μm。

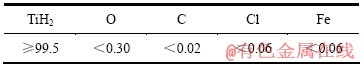

表1 TiH2原料粉末的化学成分

Table 1 Composition of raw material powder of TiH2 (mass fraction, %)

1.2 实验方案

实验内容主要由两部分构成:第一部分主要研究TiH2粉末的高能行星球磨规律。首先确定球磨速度为200 r/min,然后通过改变行星球磨过程中的球料比和球磨时间,重点研究球磨过程中TiH2粉末的粒度组成的改变、相转变情况和球磨对TiH2粉末脱氢特性的影响,最终对高能行星球磨的工艺进行优化;第二部分主要研究球磨TiH2粉末烧结样品的显微组织特征。

高能球磨在自制卧式行星球磨机上进行,使用钢质球罐。球罐的装料系数为0.5;球磨用钢球由直径分别为15、10和6 mm的钢球级配构成,级配比为3:5:10。为了尽量减少水分和空气对TiH2粉末球磨的不良影响,球磨罐装好料后先在烘箱中烘干以去除水汽,然后在紧固球罐盖后利用其上面的两个排气阀门先后接机械泵抽真空和通入高纯Ar气(纯度≥99.99%),以形成保护性气氛,并最终使罐内Ar气压保持与大气压基本相当的水平。

球磨后超微TiH2粉体的活性很高,在空气中易自燃。为此,一方面在球磨粉末中添加质量分数为4%的聚乙二醇(PEG)作为过程控制剂,以降低球磨粉末的活性;另一方面,球磨粉末的取样在充满高纯Ar气的手套箱中进行。

球磨TiH2粉末的压制在769YP-15A型粉末压片机上进行,采用单向压制方式压制直径为15 mm的圆柱压坯。为改善球磨TiH2粉末的压坯质量,在压制时另外使用硬脂酸(SA)酒精溶液润滑模具内腔。压坯的脱脂在GSL1600X型管式炉内进行,全程通高纯Ar气进行保护。

脱脂压坯的烧结在附带高真空系统的GSL1600X型管式炉上进行,真空度可达10-3 Pa数量级。烧结由两个基本过程组成,首先是在升温过程中TiH2逐步脱氢转变为钛粉,然后是坯样在高温下保温烧结。高温烧结工艺统一为1 050 ℃、3 h。

1.3 分析方法

在BT-9300H激光粒度分布仪上测量粉末的粒度组成。用D50表示粉末的平均径,而粉末的粒度分布特性采用粒度跨度值 来进行描述,其计算公式如下:

来进行描述,其计算公式如下:

(1)

(1)

式中:D50为一个样品的累计粒度分布分数达到50%时所对应的粒度;D90为一个样品的累计粒度分布分数达到90%时所对应的粒径;D10为一个样品的累计粒度分布分数达到10%时所对应的粒径。 越小,说明粒度分布越窄。

越小,说明粒度分布越窄。

采用FEI QUANTA 200型环境扫描电镜(SEM)对粉末进行形貌观察。采用X射线衍射仪D8-advance (Cu靶,λ=0.154 05 nm)分析球磨过程中以及经过烧结后粉末或者烧结样品的物相构成。采用Sta449C型同步差热分析仪分析TiH2粉末的脱氢特性以及聚乙二醇的分解行为,升温速率为10 ℃/min,分析过程中通高纯Ar气进行保护。在MM6金相显微镜上观察和分析烧结样品的孔隙分布和显微组织。所使用的样品腐蚀液组成为V(HNO3):V(HF):V(H2O)=3:5:100。

2 结果与分析

2.1 时间对TiH2粉末球磨的影响

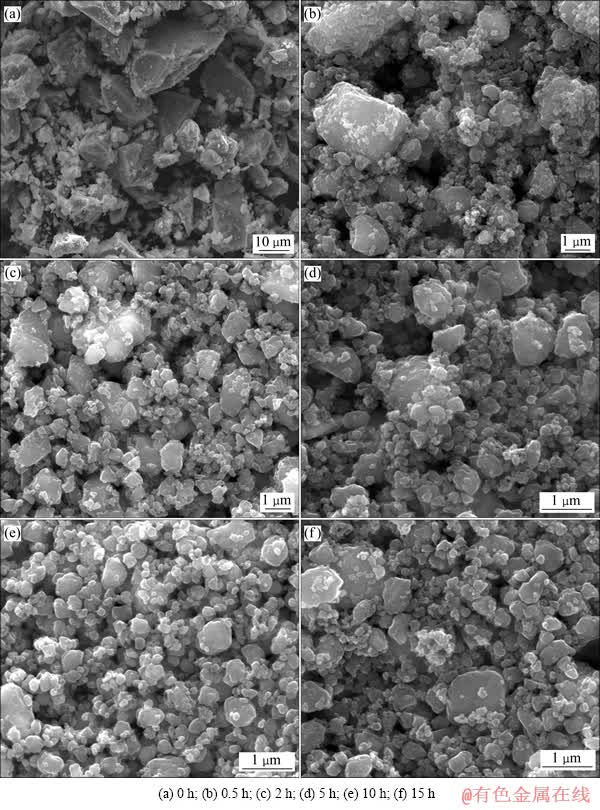

图1所示为原料粉末及球料比为20:1时分别经0.5、2、5、10和15 h球磨后TiH2粉末的SEM像。从图1中可以看出,原料为不规则的多角形,粒度分布较广。与原料相比,球磨0.5 h后粉末的形貌虽然基本上仍保持不规则多角形,但棱角已经明显钝化,粉体粒度明显细化,但粉末的粒径差仍十分明显;球磨2 h后,不仅粉体的平均粒度迅速减小,而且粒径的均匀性大大改善。随着球磨时间的延长,TiH2粉体的D50逐步减小到亚微米级,粒度分布的范围也越来越集中;但是,球磨超过10 h后,粉末粒径差异又再次变大。表2所列为在激光粒度分布仪上测得的经不同时间球磨后粉体的D50和 值。

值。

图1 不同球磨时间下TiH2粉末的SEM像

Fig. 1 SEM images of TiH2 powder at different ball milling times

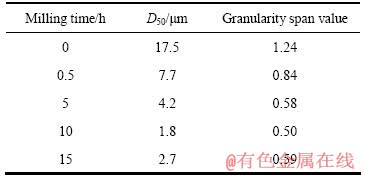

表2 不同球磨时间后TiH2粉末的粒度

Table 2 TiH2 powder sizes at different milling times

通过对图1和表2进行分析,可将TiH2粉末的高能行星球磨划分成3个主要阶段:在球磨的初期(0~5 h),尤其是前2 h内,主要是粉末破碎和粒径的迅速减小。原始粉末的棱角处为应力集中部位,在球磨过程中脆性TiH2粉末经受磨球的剧烈冲击、研磨并与罐壁之间发生剧烈的摩擦,在应力的作用下,短时间内形成大量微裂纹并快速扩展,造成尖锐棱角处应力超过极限而发生破碎。

当球磨时间超过5 h后,粉末已显著细化,且尖锐的棱角得到有效钝化,因此,粉末的破碎效率大大降低,此时球磨进入中期阶段。此阶段的特点是粉末的破碎与焊合逐步达到动态平衡,粉末平均粒径趋于稳定,粉末粒度实现均匀化。在粉末的粒度分布上表现为粒径范围变窄并越来越集中,粒度分布峰值增高;粉末形貌表现为表面光洁圆滑的亚微米粉末。

球磨后期,由于TiH2粉末粒度非常细小,活性很高,而且球磨介质带入杂质的影响也逐渐显现,球磨时粉末间将以焊合为主,粉末粒度的平衡被打破,发生焊合粗化现象。

通过以上分析,可以得到最佳的球磨时间为10 h左右。

2.2 球料比对TiH2粉末球磨的影响

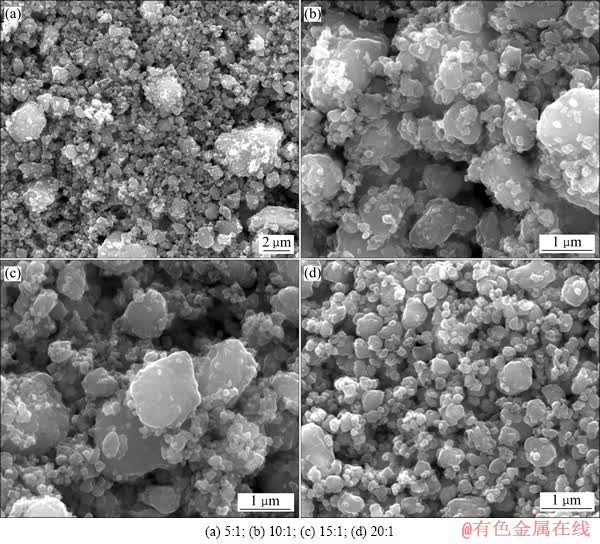

图2所示为当球磨时间为10 h时采用不同球料比获得的TiH2粉末的SEM形貌。由图2可见,球料比对粉末粒径及其均匀性具有重要影响。当球料比为5:1时,所获得的球磨粉末的粒度均匀性很差,大颗粒粉末粒径仍大于5 μm;当球料比为10:1和15:1时,球磨粉末的粒径大部分依旧大于1 μm,均匀性仍然较差;只有当球料比为20:1时,球磨粉末粒径完全达到亚微米级,且均匀性良好。

在高能球磨过程中,粉末的破碎是粉末与磨球和磨罐及粉末之间共同作用的结果,其中粉末与磨球的碰撞、冲击和碾压占主导作用[10]。球料比太小将导致磨球与单位质量粉末的有效碰撞次数减少和球磨作用能量下降,直接导致粉末细化效率的降低。另外,由于是使用卧式行星球磨机,当球料比较小时,粉末细化带来的体积膨胀效应也易产生不利。因为在离心力作用下,粉末体积增大后容易堆积在球罐内靠近罐口处,导致粉末粒径的均匀性变差。相反,增大球料比时,磨球的碰撞次数增加,单位质量粉末获得的冲击能量得到提高,因此,粉末的破碎效果和粒度均匀性逐步改善。但是,粉末破碎效率高低与球磨介质带入的杂质量之间是一对矛盾,需要合理控制单位球磨能的大小。

图2 不同球料比对球磨TiH2粉末的SEM形貌的影响

Fig. 2 Effect of different mass ratios of ball to powder on SEM images of TiH2 powder

对比图1和2可以看出,球料比对脆性TiH2粉末高能球磨的影响大于球磨时间的影响。综合考虑可知,球料比取20:1比较合理。

2.3 球磨过程中的相变化

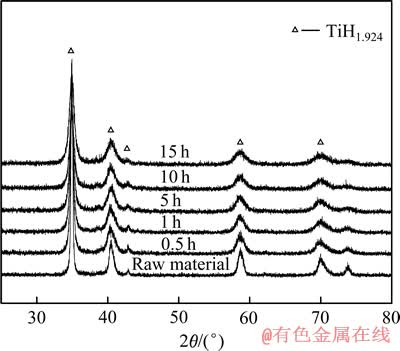

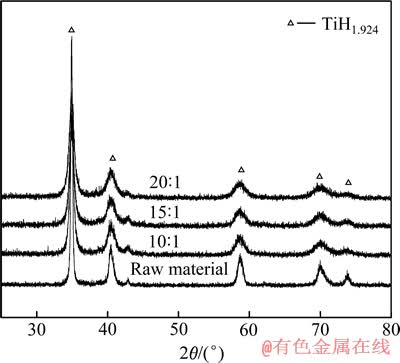

图3所示为球料比为20:1时TiH2粉末经不同时间球磨后的XRD谱;图4所示为在不同的球料比条件下经10 h球磨后粉末样品的XRD谱。通过分析原料粉末的衍射峰,确定其组成为TiH1.924。由XRD谱可见,没有新的衍射峰出现,说明球磨过程中粉末中没有发生相变。

由图3中衍射峰随球磨时间变化的规律可以发现,随着球磨时间的延长,衍射峰宽化和矮化越来越明显;尤其是位于43°和74°左右的衍射峰在经过5 h球磨后便已产生平化现象,至15 h球磨后基本消失。从图4可以看出,与原料粉末的XRD谱相比,随着球料比的增加,衍射峰矮化和宽化越来越明显。但是当球料比超过10:1后,衍射峰的变化趋于稳定。导致衍射峰宽化主要有3种因素,即晶粒细化导致应力释放引起的线形宽化、微观畸变引起的线形宽化和实验条件引起的线形宽化。由于都是在同等条件下完成实验,可以认为实验条件导致峰的宽化相同,因而推断出衍射峰的宽化主要由晶粒细化以及颗粒的微观畸变导致的结构缺陷以及晶格应力造成。在球磨过程中,粉末经磨球强烈的碰撞与冲击,内部形成大量结构缺陷,微观变形加大。在反复冲击碾磨作用下,粉末发生晶格松弛并最终破碎,且随着球磨时间的增加,粒度不断细化,生成大量亚微米粒子,应力得以释放,从而使衍射峰宽化。随着球磨时间的延长,粉末越来越细小,破碎也越来越难,最终破碎效果与焊合作用达到平衡。正如图3显示的衍射峰形状变化规律所示,当球磨超过10 h后,粉末粒径已经达到了动态平衡极限。在图4中当球料比为20:1时,经10 h球磨后位于74°的衍射峰才基本消失,也较好地证明了球料比选取20:1的合理性。

图3 球料比为20:1时球磨不同时间后TiH2粉末的XRD谱

Fig. 3 XRD patterns of TiH2 powder at mass ratio of ball to powder being 20:1 after milling for different times

图4 球料比不同时经10 h球磨后TiH2粉末的XRD谱

Fig. 4 XRD patterns of TiH2 powder after milling for 10 h at different mass ratios of ball to powder

2.4 球磨对TiH2粉末脱氢行为的影响

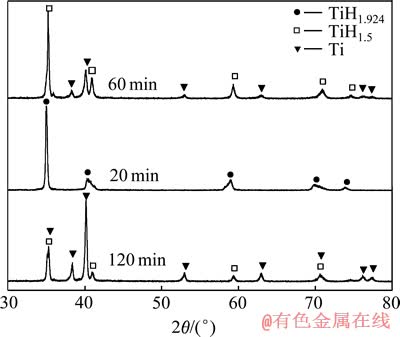

BHOSLE[11]用TEM原位观察了TiH2粉在真空环境下加热分解过程中的相变,得出TiH2脱氢分两步完成:第一步TiH2→TiHx(0.7<x<1.1);第二步TiHx→Ti,即在升温过程中,TiH2首先部分发生脱氢,生成TiHx,TiHx是一种六方结构的亚稳相,在高温下比TiH2更稳定;随着温度的不断升高,TiHx继续脱氢,最终转变成具有密排六方结构的α-Ti。KENNEDY[12]用XRD方法研究了TiH2在氩气氛中加热脱氢的相变过程,认为TiH2的分解过程为TiH2→TiH1.5→Ti。本文作者所在课题组通过水淬与XRD相结合的方法研究了TiH2在氩气氛中的脱氢规律,得到与文献[12]相似的研究结论:TiH2→TiH1.5→α-Ti(H固溶)→α-Ti[9]。将TiH2粉在真空环境下以450 ℃分别保温20、60和120 min后,用XRD检测其成分,结果见图5。从图5中可以看到:保温20 min后,TiH2基本未发生分解,这可能是由于真空炉管传热较慢,短时间内TiH2还没未达到脱氢温度。保温60 min后,TiH2已经全部转变为TiH1.5,且部分TiH1.5已经转变为Ti,未发现其他明显的TiHx相产生。保温120 min后,TiH2几乎全部转变为Ti,只剩少量的TiH1.5。由此可以得出,TiH2在真空中的分解过程亦为TiH2→TiH1.5→Ti。

图5 TiH2粉在450 ℃保温20~120 min后的XRD谱

Fig. 5 XRD patterns of TiH2 powder at 450 ℃ holding for 20-120 min

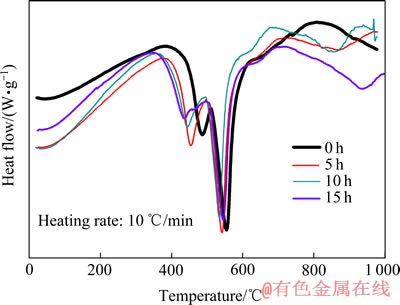

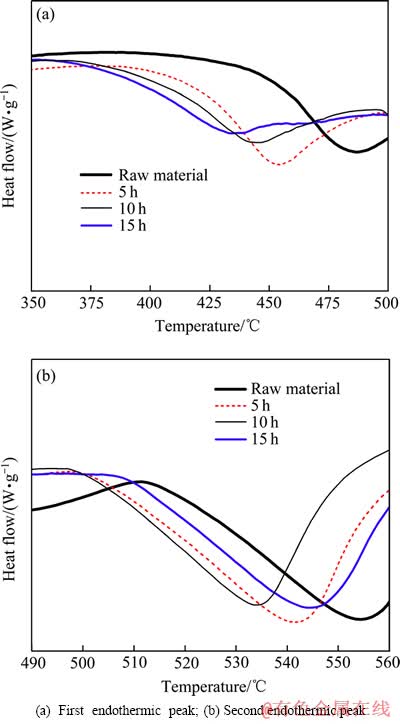

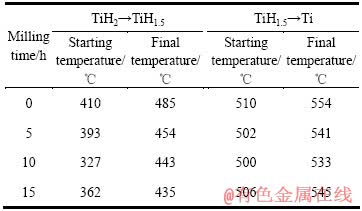

对球料比为20:1条件下经过不同时间球磨获得的TiH2粉末进行DSC分析,图6为所获得的测试结果。由图6可见,在DSC曲线上出现了两个明显的吸热峰。由于分析条件与文献[9]的基本相同,因此,可认为DSC曲线上左边的第一个吸热峰对应TiH2→TiH1.5转变,而第二个吸热峰对应TiH1.5→Ti转变。

图6 不同球磨时间下TiH2粉末的DSC曲线

Fig. 6 DSC curves of TiH2 powder at different milling times

图7所示为图6中两个吸热峰的放大图。通过对比可以发现,与原料粉末的脱氢起止温度相比,当球磨时间不超过10 h时,随着球磨时间的延长,球磨TiH2粉末的脱氢起止温度逐渐降低,最大温度差异可达83 ℃;但当球磨时间达到15 h时,第二吸热峰的起止转变温度又有所升高。表3所列为不同球磨TiH2粉末的脱氢转变特征温度的DSC测试结果。

球磨使TiH2粉末脱氢温度下降的基本原因是粉体的能量增高,使得其稳定性下降。因为在高能球磨过程中,TiH2粉末(尤其是其无序区域)受磨球的冲击破碎形成新的表面和晶界,并在新形成的表面以及晶界处形成大量缺陷;缺陷的出现导致粉体自由能增加,热稳定性下降,从而使脱氢分解温度降低。此外,粉末粒度愈细,缺陷集中的无序区域愈多,无序区域的能量愈高[13-14],也有利于氢原子在较低的温度下脱离钛原子的约束,发生脱氢转变。至于球磨15 h后转变温度出现反而提升的现象,刚好与粉末再次发生焊合粗化相一致。

图7 DSC曲线的放大图

Fig. 7 Enlarged DSC curves

表3 不同球磨时间TiH2粉末的DSC脱氢特征温度

Table 3 DSC dehydrogenation characteristic temperatures of TiH2 powder at different milling times

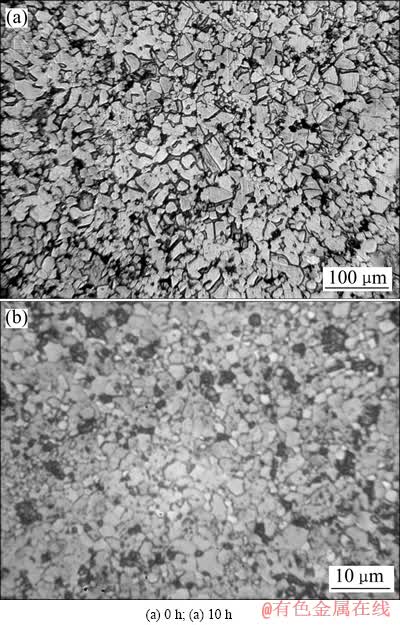

2.5 球磨TiH2粉末烧结样品的显微组织

选取以上确定的最佳球磨工艺参数制备球磨TiH2粉末,经压制成形和脱脂后,最后按照1 050 ℃、3 h烧结工艺进行真空烧结。烧结坯样收缩均匀,表面呈银白色金属光泽,无肉眼可见缺陷,收缩率为24.4%,孔隙度较低,密度为4.508,烧结密度与理论密度几乎一致。经分析,烧结后的坯样含0.11% Fe,这应该是磨球对粉末产生的污染。图8所示为原料粉末与球磨粉末烧结样品的显微组织。其中,原料粉末的烧结工艺为1 250 ℃、3 h。由图8可知,原料粉末烧结样品的显微组织为粗大的等轴晶,平均晶粒尺寸约为40 μm。而球磨粉末烧结样品的显微组织十分均匀,晶粒尺寸均已经降至5 μm以下,达到了超细晶材料的晶粒度要求。

图8 不同球磨时间下TiH2粉烧结后的显微组织

Fig. 8 Microstructures of sintered TiH2 powder at different milling times

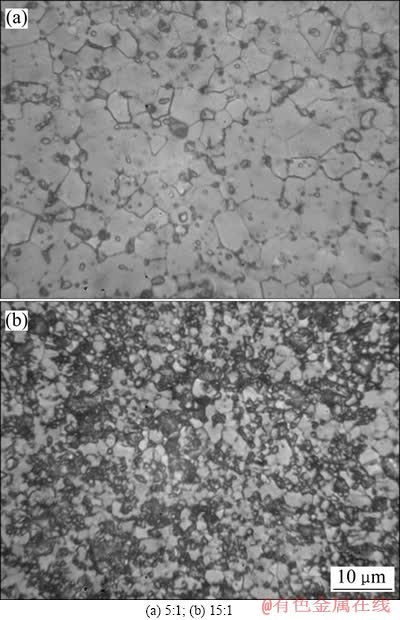

图9所示为在除球料比变化外其他球磨条件与上面相同时获得的球磨粉末烧结样品的显微组织。由图9可见,球料比对显微组织的演变有显著影响,随着球料比的增加,晶粒细化的效果与晶粒尺寸的均匀性均得到了改善。

对于高能球磨TiH2粉末,经常规真空烧结就能获得超细晶钛的机理,作者有以下观点:1) 按照文献[9]的研究结果,氢化钛的脱氢转变过程分3个阶段进行:TiH2→TiH1.5→α-Ti(H固溶)→α-Ti,其中TiH2→TiH1.5的转变机理模式为球形对称边界反应,TiH1.5→Ti(H固溶) 的转变机理模式为化学反应。由于不是金属相变中常见的形核-长大机制,因此,获得的α-Ti(H固溶)能够保留球磨粉末的显微组织特征,具有十分细小的晶粒度;在随后的升温过程中钛的同素异构发生转变,但是由于α-T β-Ti具有很强的显微组织遗传性,所以经过转变后仍然是超细晶的β-Ti;2) 由于H为强β-Ti稳定化元素,当固溶的H量很高时,可使纯Ti的β转变温度由886 ℃降至330 ℃[15]。因此,脱氢后也可能直接获得具有球磨粉末显微组织特征的β-Ti。

β-Ti具有很强的显微组织遗传性,所以经过转变后仍然是超细晶的β-Ti;2) 由于H为强β-Ti稳定化元素,当固溶的H量很高时,可使纯Ti的β转变温度由886 ℃降至330 ℃[15]。因此,脱氢后也可能直接获得具有球磨粉末显微组织特征的β-Ti。

图9 不同球料比球磨TiH2粉烧结后的显微组织

Fig. 9 Microstructures of sintered TiH2 powder at different mass ratios of ball to powder

3) 最终经过1 050 ℃、3 h烧结仍然能够获得具有超细晶显微组织的钛制品,其根本原因是由于此烧结过程中β-Ti的晶粒长大倾向小。而β-Ti的晶粒长大倾向小可归结为二个方面:首先,由TiH2粉末脱氢获得的钛粉末表面不存在氧化膜,因此烧结活性高,使得烧结温度能够由普通钛粉的1 250 ℃降低至1 050 ℃,有利于抑制晶粒合并长大。此外,Ti(H固溶)要实现固溶氢的完全脱除,通常需要在高真空条件下保温数小时才能完成;但是实际的烧结升温速度较快,使得β-Ti在最高烧结下仍然固溶了一定量的H,固溶H的存在可能有利于抑制β-Ti晶粒相互合并长大。对于固溶H是否存在这种作用,将进一步开展深入研究。因为如果获得证实,将能够为普通钛粉末的烧结开发一种置H烧结新技术,以实现显微组织控制与改善,从而提高烧结钛合金的性能。

3 结论

1) 高能行星球磨能够高效细化TiH2粉末的粒度并粒度分布高度集中,但是超过最佳球磨时间后粉体的评价粒度又会发生异常聚集长大。

2) TiH2粉末经过高能行星球磨之后其脱氢行为会发生显著改变,但是并没有引发相转变。脱氢特征温度的改变程度与球磨粉末的D50存在明显的内在关系。

3) TiH2粉末的高能行星球磨工艺对烧结制品的显微组织有显著影响。使用优化的球磨工艺对TiH2粉末进行处理,然后采用常规压制-真空烧结工艺就可以制备出超细晶钛。这很可能成为一种超细晶钛短流程经济制备的新方法。

REFERENCES

[1] AZUSHIMA A, KOPP R, KORHONEN A. Severe plastic deformation (SPD) processes for metals[J]. Manufacturing Technology, 2008, 57: 716-735.

[2] 张国宝, 彭楚峰, 吴 鹤. 超细晶/纳米晶钛合金的研究与进展[J]. 材料导报, 2007, 21(11): 9-11.

ZHANG guo-bao, PENG Chu-feng, WU He. Development and prospect of nano/ultrafine-structured Ti alloy[J]. Materials Review, 2007, 21(11): 9-11.

[3] STOLYAROV V V, ZHU Y T, ALEXANDROV I V, LOWE T C, VALIEV R Z. Grain refinement and properties of pure Ti processed by warm ECAP and cold rolling[J]. Materials Science and Engineering A, 2003, 343(1/2): 43-50.

[4] STOLYAROV V V, ZHU Y T, LOWE T C, VALIEV R Z. Microstructure and properties of pure Ti processed by ECAP and cold extrusion[J]. Materials Science and Engineering A, 2001, 303(1/2): 82-89.

[5] 王幸运, 赵西成, 杨西荣, 王 成. ECAP制备超细晶钛的力学性能研究[J]. 热加工工艺, 2009, 38(10): 9-15.

WANG Xing-yun, ZHAO Xi-cheng, YANG Xi-rong, WANG Cheng. Study on mechanical properties of ultra-fine grained pure Ti processed by ECAP[J]. Hot Working Technology, 2009, 38(10): 9-15.

[6] KOLACHEV B A, NOSOV V K, LEBEDEV I A. Reversible hydrogen alloying of titanium alloys[J]. Russia Journal of Non-Ferrous Metals, 1985, 3: 104-107.

[7] 赵永庆, 曹兴民, 奚正平. 热氢处理对两相钛合金及β钛合金加工态组织的影响[J]. 稀有金属材料与工程, 2007, 36(7): 1145-1148.

ZHAO Yong-qing, CAO Xing-min, XI Zheng-ping. Effects of thermohydrogen treatment on the microstructures of TC21 and Ti40 alloys as forging[J]. Rare Metal Materials and Engineering, 2007, 36(7): 1145-1148.

[8] LIAO B, WANG T S, YONG K, XIAO F R, LI Y Y. Effect of thermochemical processing with hydrogen on the formation and morphology of the orthorhombic phase in the Ti3Al-based super-α2 alloy[J]. Materials Letters, 1995, 22(5/6): 227-231.

[9] 戴坤良. TiH2粉体脱氢特性和压制与烧结行为研究[D]. 长沙: 湖南大学, 2009: 1-62.

DAI Kun-liang. Dehydrogenation characteristic and repression and sintering behavior of TiH2 powder[D]. Changsha: Hunan University, 2009: 1-62.

[10] MAURICE D R, COURTNEY T H. The physics of mechanical alloying: A first report[J]. Metallurgical and Materials Transactions A, 1990, 21(1): 289-303.

[11] BHOSLE V. Dehydrogenation of TiH2[J]. Materials and Engineering A, 2003, 356: 190-199.

[12] KENNEDY A R. The decomposition behavior of as-received and oxidized TiH2 foaming-agent powder[J]. Materials Science and Engineering A, 2003, 357: 258-263.

[13] SURYANARAYANA C. Mechanical alloying and milling[J]. Progress in Materials Science, 2001(46): 1-184.

[14] 杨君友, 吴建生, 曾振鹏. 机械合金化过程中粉末的变形及其能量转化[J]. 金属学报, 1998, 34(10): 1061-1067.

YANG Jun-you, WU Jian-sheng, ZENG Zhen-peng. Investigation on the deformation and energy transfer of powders during mechanical alloying[J]. Acta Metallurgica Sinica, 1998, 34(10): 1061-1067.

[15] LIU C T, WU T I, WU J K. Formation of nanocrystalline structure of Ti-6Al-4V alloy by cyclic hydrogenation- dehydrogenation treatment[J]. Materials Chemistry and Physics, 2008, 110(2/3): 440-444.

(编辑 陈卫萍)

基金项目:国家自然科学基金资助项目(51074070)

收稿日期:2012-09-26;修订日期:2013-07-20

通信作者:肖平安,教授,博士;电话:18900734730;E-mail: changcluj@yahoo.com.cn

摘 要:研究TiH2粉末的高能行星球磨规律,然后使用制备出的球磨粉末开展压制-真空烧结,评价烧结样品的显微组织特征。结果表明,TiH2粉末的高能球磨可划分为3个基本阶段:球磨初期粉末粒度迅速细化;球磨中期粉末粒度逐步趋向最小极限尺寸,同时粉末粒径的均匀性和分布集中程度明显改善;在球磨的后期,粉末粒径又会发生粗化现象。因此,TiH2粉末的高能行星球磨存在一组最佳的工艺参数。高能球磨会改变TiH2粉末的脱氢特征温度,且粉体的D50越小,特征温度下降幅度越大,与原料粉末相比,最大差值达83 ℃。对烧结样品的显微组织分析显示,通过由球磨TiH2粉末所获得的烧结钛合金的晶粒度得到了显著地细化;当采用优化的工艺开展球磨TiH2粉末制备时,通过压制和真空烧结可获得平均晶粒度在5 μm以下的超细晶钛。

[2] 张国宝, 彭楚峰, 吴 鹤. 超细晶/纳米晶钛合金的研究与进展[J]. 材料导报, 2007, 21(11): 9-11.

[5] 王幸运, 赵西成, 杨西荣, 王 成. ECAP制备超细晶钛的力学性能研究[J]. 热加工工艺, 2009, 38(10): 9-15.

[7] 赵永庆, 曹兴民, 奚正平. 热氢处理对两相钛合金及β钛合金加工态组织的影响[J]. 稀有金属材料与工程, 2007, 36(7): 1145-1148.

[9] 戴坤良. TiH2粉体脱氢特性和压制与烧结行为研究[D]. 长沙: 湖南大学, 2009: 1-62.

[11] BHOSLE V. Dehydrogenation of TiH2[J]. Materials and Engineering A, 2003, 356: 190-199.

[14] 杨君友, 吴建生, 曾振鹏. 机械合金化过程中粉末的变形及其能量转化[J]. 金属学报, 1998, 34(10): 1061-1067.