文章编号:1004-0609(2014)04-0863-07

1235铝合金连续铸轧态微观组织的表征

毛宏亮1,王剑华1,杨 钢2,史庆南1,易健宏1,陈亮维1

(1. 昆明理工大学 材料科学与工程学院,昆明 650093;

2. 云南省昆明冶金研究院 材料研究所,昆明 650031)

摘 要:

摘 要:采用连续铸轧方法制备6 mm厚、牌号为1235的铝合金,利用高分辨透射电镜(TEM)、扫描电镜(SEM)和背散射电子衍射技术(EBSD)对铸轧态(TRC)样品的微观结构进行表征。结果表明:铸轧态的1235铝合金具有快速凝固组织,即晶粒尺寸在30~100 nm之间的纳米多晶组织,有沿( )晶面滑移的滑移带和高密度位错线等深度塑性变形组织,还有沿(100)晶面生长的再结晶组织;Fe和Si等掺杂元素固溶在基体Al中;在铸轧态下晶粒直径几乎分布在20~50 μm之间,且产生的较强织构有{210}<122>、{122}<210>和{210}<125>等,较弱的织构有铜织构{112}<111>和{112}<110>。

)晶面滑移的滑移带和高密度位错线等深度塑性变形组织,还有沿(100)晶面生长的再结晶组织;Fe和Si等掺杂元素固溶在基体Al中;在铸轧态下晶粒直径几乎分布在20~50 μm之间,且产生的较强织构有{210}<122>、{122}<210>和{210}<125>等,较弱的织构有铜织构{112}<111>和{112}<110>。

关键词:

1235铝合金;连续铸轧;微观结构;高分辨透射电镜;电子背散射衍射;织构;

中图分类号:TG146.21 文献标志码:A

Characterization of microstructure of 1235 aluminum alloy sheet produced by twin roll casting

MAO Hong-liang1, WANG Jian-hua1, YANG Gang2, SHI Qing-nan1, YI Jian-hong1, CHEN Liang-wei1

(1. Faculty of Materials Science and Engineering, Kunming University of Science and Technology,

Kunming 650093, China

2. Materials Research Institute, Kunming Metallurgy Research Institute, Kunming 650031, China)

Abstract: The microstructures of 6 mm-thick 1235 aluminum alloy sheets produced by twin roll casting (TRC) were investigated by high-resolution transmission electron microscopy (HRTEM), scanning electron microscopy (SEM) and backscattered electron diffractometry (EBSD). The results show that there are rapidly solidified microstructures with nano-polycrystalline grains ranging in 30-100 nm, severe plastic deformation structures sliding bands along ( ) direction, high density dislocation lines and recrystallized microstructures growing along (100) direction in the sheets. Additive elements, such as Fe and Si, exist in Al solid solution. In casting state, grain diameter almost evenly distributes in 20-50 μm; in the sheets produced by TRC, there are dominating textures, such as {210}<122>, {122}<210> and {210}<125>, and secondary textures, such as copper texture {112}<111> and {112}<110> .

) direction, high density dislocation lines and recrystallized microstructures growing along (100) direction in the sheets. Additive elements, such as Fe and Si, exist in Al solid solution. In casting state, grain diameter almost evenly distributes in 20-50 μm; in the sheets produced by TRC, there are dominating textures, such as {210}<122>, {122}<210> and {210}<125>, and secondary textures, such as copper texture {112}<111> and {112}<110> .

Key words: 1235 aluminum alloy; twin roll casting(TRC); microstructure; high-resolution transmission electron microscopy; backscattered electron diffraction(EBSD); texture

1235铝合金是纯铝合金,主要用于生产高品质双零铝箔,其铝箔因具有耐低温性、质轻、密闭和包覆性好等一系列优点,广泛用作食品、饮料、香烟、药品、照相底板、家庭日用品等的包装材料,电解电容器材料,建筑、车辆、船舶、房屋等的隔热材料,还可以作为装饰的金银线、壁纸以及各类文具印刷品和轻工产品的装潢商标等[1]。随着经济和社会的发展和进步以及铝箔的用途和应用领域及相关技术的拓展,铝箔的应用领域和前景越来越广阔。铝箔工业已成为当前各国十分关注的材料工业。目前,铝箔中技术含量较高的是双零铝箔应用十分广泛,除电解电容器中使用高质量的双零铝箔外,90%的包装用铝箔使用的也是双零铝箔。由于凝固过程对液态金属成型有重要影响,并直接决定金属的微观组织,从而对材料的性能起到重要的作用和影响[2-5],而近年来用连续铸扎法生产制备新材料的应用越来越广泛[6],尤其是集中在镁合金[7-12]和铝合金[13-17]。本文作者对用连续铸轧方法得到的1235铝箔坯料的快速激冷凝固微观组织进行分析和表征,从而为合金的后续加工提供参考。连续铸轧将浇铸和热轧合为一个过程使液态铝直接生产到带材,连续铸连扎法生产铝箔与传统半连续铸造再冷轧的方法相比,具有过程简单、流程短、能耗低、成本低等优点,并且还能有良好的合金力学性能。连续铸轧不仅可以实现连续冷却和凝固,还可以提高材料的塑性成型能力。连续铸轧的轧制速度对铝合金的组织和性能都有影响,并且有相对较高的凝固速率,因而对铝合金的显微结构有有利影响,比如减少偏析和细化晶粒[18]在连续铸轧生产铝箔坯料时还以一定速率通入Al-Ti-B丝进行晶粒细化。

由于连续铸轧获得的铝合金坯料凝固组织的显微结构对合金的性能有很大影响,而首次铸轧得到的铝坯料的微观结构组织、相结构和成分特征与铝箔质量关系的研究文献报道较少。又由于电子背散射衍射(EBSD)技术能对晶体材料大面积区域进行逐点的晶体学取向信息的快速标定,采用EBSD方法可以研究铝合金的晶界特征、晶粒尺寸、晶体取向及亚晶的生长[19-20],而利用高分辨透射电镜可以对铝合金中第二相进行分析[21]。因此,本文作者利用透射电镜(TEM)和背散电子衍射(EBSD)对首次得到的6 mm厚的铸轧态铝坯料的微观组织、相结构和相成分进行表征,为研究铝坯料的微观结构与后续生产的铝箔质量之间的关联关系打下基础。

1 实验

1.1 实验原料

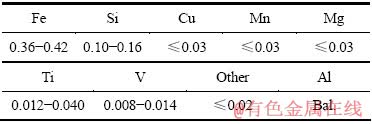

铝坯料熔炼时按牌号为1235铝合金成分配料,对应的具体成分见表1。

表1 1235铝合金的化学成分

Table 1 Chemical compositions of 1235 aluminum alloy (mass fraction, %)

1.2 实验方法

本实验中选用云南某铝箔公司双辊连续铸轧生产的6 mm厚的铝箔坯料进行实验。

1.2.1 透射样品制备

选取铸轧后首次得到的6 mm厚铝坯料,按以下步骤进行透射电镜试样制备:1) 将6 mm厚的试样线切割切成约0.5 mm厚的均匀薄片;2) 镶样,用粗砂纸、细砂纸打磨到约150~200 μm厚;3) 抛光研磨到约100 μm左右厚;4) 冲成d 3 mm 的圆片;5) 选择10%(体积分数)的高氯酸和90%的冰醋酸混合液做电解液,双喷电解减薄仪的电压是50 V、电流是30 mA,将d 3 mm的圆片中心减薄出小孔;6) 迅速取出减薄试样放入无水乙醇中漂洗干净。在型号为JEM-2100的透射电镜下进行分析,其加速电压为200 kV。

1.2.2 EBSD样品制备

选取铸轧后首次得到的6 mm厚铝坯料,切割成边长为10 mm的小方块,按以下步骤进行EBSD试样的制备:首先按金相制样要求制样(样品表面的光洁度达到0.5~1.0 μm),其次进行电解抛光,电解液为10%HClO4+90%CH3COOH(体积分数),抛光电压为18~20 V,电流为1.5~2.0 A。

2 结果与分析

2.1 铝坯料的TEM表征

图1 6 mm厚1235铝坯料的高分辨透射电镜图

Fig. 1 High-resolution transmission electron microscopies of 6 mm-thick 1235 aluminum alloy sheets produced by TRC

用TEM表征铸轧后首次得到的6mm厚铝坯料,如图1所示。在图1(b)和(c)的圆形选区内做电子衍射分析得到如图1(d)所示的多晶铝相的电子衍射斑点。由于电子照射的区域直径为2~3 μm,照射区域内的铝晶粒有上千个,因此,形成多晶衍射斑点的铝晶粒大小估计在30~100 nm之间,这些纳米晶粒是液态金属在过度激冷中形成的,是典型的快速凝固组织。在图1(c)中的六边形区域内做衍射分析得到如图1(e)所示的铝单晶衍射斑点,图1(e)所示为晶面法线方向的 方向入射得到的单晶电子衍射斑点图,与中心斑点相邻的斑点对应的晶面指数为{111}、{220}和{311},其中一套斑点可标定为

方向入射得到的单晶电子衍射斑点图,与中心斑点相邻的斑点对应的晶面指数为{111}、{220}和{311},其中一套斑点可标定为 、(220)和(311)。因此,图1(c)可解释为铝的纳米区域经轧制后被平行拉伸,它的边界有滑移带,与滑移带相邻的是铝单晶晶粒。

、(220)和(311)。因此,图1(c)可解释为铝的纳米区域经轧制后被平行拉伸,它的边界有滑移带,与滑移带相邻的是铝单晶晶粒。

在图2(a)和(b)中有晶面滑移直接产生的近似平行台阶,台阶宽在30~50 nm之间。在图2(a)和(b)的圆形选区内做电子衍射分析均获得了如图2(c)所示的电子衍射斑点,该套斑点是由位向相同的3套铝单晶斑叠加而成,由电子斑点的特征可知它们是沿 晶面产生了滑移。在图2(f)中除了左边的滑移带外,右边正方形选区内有密集的近似平行的位错线。在图2(e)的圆形选区内做电子衍射分析得到如图2(e)所示的铝的电子衍射单晶斑点,图2(e)所示为晶面的法线方向的[001]方向入射得到的单晶电子衍射斑点图,与中心斑点相邻的斑点对应的晶面指数为{200}、{020}和{220},其中一套正指数斑点标定分别为(200)、(020)和(220)。图2(a)、(c)和(e)都表示铝的单晶晶粒,其晶粒大小都在微米级以上,但晶粒取向有差异。在该样品中尚未观察到Fe、Si和Ti 的第二相,说明它们极可能呈固溶体分布。如果有第二相,也多为亚稳相。

晶面产生了滑移。在图2(f)中除了左边的滑移带外,右边正方形选区内有密集的近似平行的位错线。在图2(e)的圆形选区内做电子衍射分析得到如图2(e)所示的铝的电子衍射单晶斑点,图2(e)所示为晶面的法线方向的[001]方向入射得到的单晶电子衍射斑点图,与中心斑点相邻的斑点对应的晶面指数为{200}、{020}和{220},其中一套正指数斑点标定分别为(200)、(020)和(220)。图2(a)、(c)和(e)都表示铝的单晶晶粒,其晶粒大小都在微米级以上,但晶粒取向有差异。在该样品中尚未观察到Fe、Si和Ti 的第二相,说明它们极可能呈固溶体分布。如果有第二相,也多为亚稳相。

2.2 铝坯料的EBSD表征

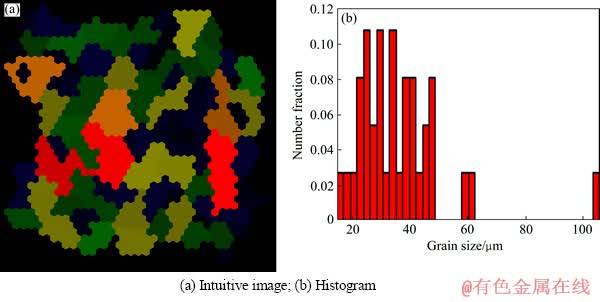

用EBSD表征铸轧后首次得到的6 mm厚铝坯料,晶粒大小如图3所示。从图3(a)可看出晶粒大小的直观分布,从图3(b)可得出晶粒大小的统计柱状分布。从图3中可知,铸轧后首次得到的铝坯料晶粒直径几乎平均分布在20~50 μm之间。

图2 6 mm厚1235铝坯料的HRTEM像

Fig. 2 HRTEM images of 6 mm-thick 1235 aluminum alloy sheets produced by TRC

图3 6 mm厚铝坯料晶粒大小分布图

Fig. 3 Grain size distribution of 6 mm-thick aluminum sheets

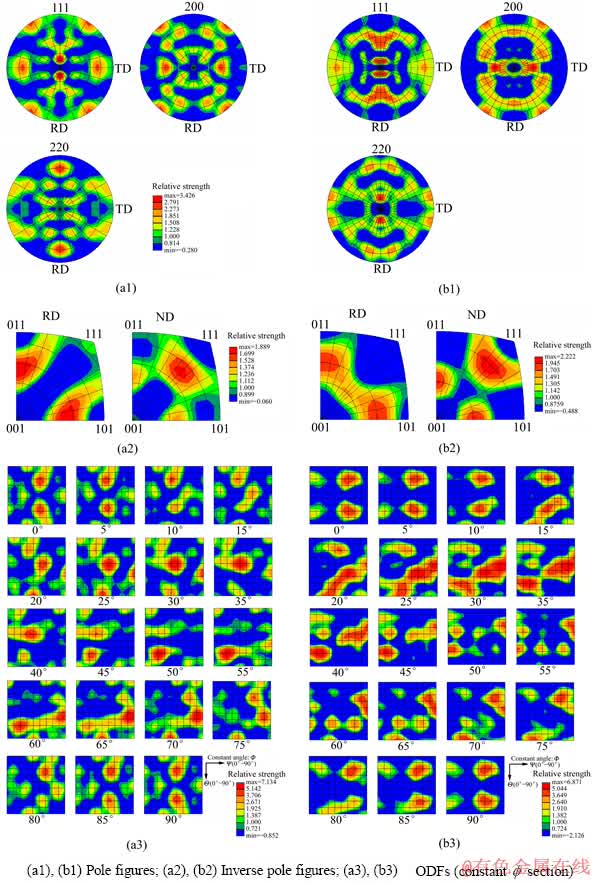

图4 6 mm厚1235铝坯料EBSD织构图

Fig. 4 EBSD texture figures of 6 mm-thick 1235 aluminum sheets

图4所示为6 mm厚铝坯料的极图、反极图和ODF图。其中的图(a)和(b)分别代表同一个样品中的两个不同的观察区域。用解析法可求图4(a1)对应的织构有{221}<112>和{112} 铜型织构,图4(b1)对应的织构有{221}<012>、{125}

铜型织构,图4(b1)对应的织构有{221}<012>、{125} 和{112}

和{112} 铜型织构。对图4(a2)分析可知与轧面法向(ND)一致的晶面是{210}和{221},与轧向(RD)一致的晶面是{210}和{111};在图4(b2)中与轧面法向(ND)一致的晶面是{210}和{211},与轧向(RD)一致的晶面是{210}和{320}。在图4的反极图((a2), (b2))分析中,由于强度高的区域面积比较大,在确定晶面指数时误差较大,但比极图法确定晶面指数要容易。由图4(a3)和(b3)进行分析可知,在图4(a3)中有强织构组分

铜型织构。对图4(a2)分析可知与轧面法向(ND)一致的晶面是{210}和{221},与轧向(RD)一致的晶面是{210}和{111};在图4(b2)中与轧面法向(ND)一致的晶面是{210}和{211},与轧向(RD)一致的晶面是{210}和{320}。在图4的反极图((a2), (b2))分析中,由于强度高的区域面积比较大,在确定晶面指数时误差较大,但比极图法确定晶面指数要容易。由图4(a3)和(b3)进行分析可知,在图4(a3)中有强织构组分 、

、 和

和 ,有次强织构组分

,有次强织构组分 、

、 和

和 ;在图4(b3)中有强织构组分

;在图4(b3)中有强织构组分 、

、 和

和 ,有次强织构组分

,有次强织构组分 和

和 。用ODF方法确定织构与极图法和反极图法确定的结果一致,但比极图方法和反极图方法更简捷、更准确,还可以确定具体的织构组分。

。用ODF方法确定织构与极图法和反极图法确定的结果一致,但比极图方法和反极图方法更简捷、更准确,还可以确定具体的织构组分。

3 讨论

1235铝合金液体经过导流槽在两个巨大的轧辊之间直接轧成宽1500 mm厚6 mm的铝合金片材,铸造与轧制两合为一。1235铝合金的熔点为664 ℃,为保证铸轧的连续进行,前箱的熔体温度不宜太低和太高。如果前箱温度偏低,虽然可以降低铝熔体中氢的含量,但影响铝熔体流动性,还有可能在铸嘴内腔结晶,阻止铸轧的顺利进行;如果前箱温度太高,会增加铝熔体中氢含量,在铝箔成品中造成大量的针孔。熔体从静置炉导出到铸轧前的温度是不断降低的,铸轧前箱流槽温度严格控制在一定范围内(前箱温度是指在铸轧前,流入铸嘴时的熔体温度),选取温度为685~735 ℃之间,铸轧后的坯料温度约在400 ℃左右。在1235铝合金的铸轧态中出现了大量的纳米晶微观组织,晶粒尺寸在30~100 nm之间,这些纳米晶粒是液态金属在过度急冷中形成的,这是典型的快速凝固组织,如图1(b)所示。在1235铝合金的铸轧态中还出现了塑性变形组织,有沿 晶面滑移的滑移带,还出现了高密度的位错线区域,这是典型的深度塑性变形组织,如图2(a)所示。此外,在1235铝合金的铸轧态中还观察到了沿[100]晶轴入射的电子衍射斑点,如图2(e)所示。这种组织通常与退火再结晶立方织构有关联。在样品的TEM分析中未观察到Fe和Si的第二相,这说明它们极可能固溶在Al基体中。经EBSD分析,铸轧态1235铝合金的晶粒直径几乎平均分布在20~50 μm之间,在铸轧中产生强织构有{210}

晶面滑移的滑移带,还出现了高密度的位错线区域,这是典型的深度塑性变形组织,如图2(a)所示。此外,在1235铝合金的铸轧态中还观察到了沿[100]晶轴入射的电子衍射斑点,如图2(e)所示。这种组织通常与退火再结晶立方织构有关联。在样品的TEM分析中未观察到Fe和Si的第二相,这说明它们极可能固溶在Al基体中。经EBSD分析,铸轧态1235铝合金的晶粒直径几乎平均分布在20~50 μm之间,在铸轧中产生强织构有{210} 、{122}

、{122} 和{210}

和{210} 等织构;产生的次强织构有{112}

等织构;产生的次强织构有{112} 铜织构和{112}

铜织构和{112} 织构。在上述强织构中{210}

织构。在上述强织构中{210} 织构和{122}

织构和{122} 织构成对出现,这可能是由于铸轧中伴随着再结晶现象。

织构成对出现,这可能是由于铸轧中伴随着再结晶现象。

对具有上述微观组织的铸轧态样品进行后续加工,获得了性能优良,各项指标符合要求的厚度为45 μm铝箔。这主要归因于在铸轧态中未检测到粒径超过1 μm的第二相,另外,由于强织构{210} 织构和{122}

织构和{122} 织构成对出现,导致沿横向和轧向的伸长率和抗拉强度近似相等,不会导致制耳现象。

织构成对出现,导致沿横向和轧向的伸长率和抗拉强度近似相等,不会导致制耳现象。

铸轧态1235铝合金的微观组织与压铸态、传统的直接冷硬铸造加后续的轧制态的微观组织有显著不同,这直接影响了它们的力学性能和产品的成品率。

4 结论

1) 1235铝合金连续铸轧态的组织呈现多样性。有快速凝固组织,即晶粒尺寸在30~100 nm之间的纳米多晶组织,有沿 晶面滑移的滑移带和高密度位错线等深度塑性变形组织,还有沿(100)晶面生长的再结晶组织。Fe和Si等掺杂元素固溶在基体Al中。

晶面滑移的滑移带和高密度位错线等深度塑性变形组织,还有沿(100)晶面生长的再结晶组织。Fe和Si等掺杂元素固溶在基体Al中。

2) 铸轧态1235铝合金的晶粒直径几乎平均分布在20~50 μm之间,在铸轧中产生的强织构有{210} 、{122}

、{122} 和{210}

和{210} 等,较强的织构有铜织构{112}

等,较强的织构有铜织构{112} 和{112}

和{112} 。

。

REFERENCES

[1] 潘复生, 张 静. 铝箔材料[M]. 北京: 化学工业出版社, 2005: 17.

PAN Fu-sheng, ZHANG Jing. Aluminum foil material[M]. Beijing: Chemical Industry Press, 2005: 17.

[2] 许庆彦, 冯伟明, 柳百成, 熊守美. 铝合金枝晶生长的数值模拟[J]. 金属学报, 2002, 38(8): 799-803.

XU Qing-yan, FENG Wei-ming, LIU Bai-cheng, XIONG Shou-mei. Numerical simulation of dendrite growth of aluminum alloy[J]. Acta Metallurgica Sinica, 2002, 38(8): 799-803.

[3] CHEN S D, CHEN J C. Simulation of microstructures in solidification of aluminum twin-roll casting[J]. Transactions Nonferrous Metals Society of China, 2012, 22(6): 1452-1456.

[4] CHEN Z W, LI S S, ZHAO J. Homogenization of twin-roll cast A8006 alloy[J]. Transactions Nonferrous Metals Society of China, 2012, 22(6): 1280-1285.

[5] 陈守冬, 陈敬超. 双辊薄带连续凝固组织模拟微观模型的验证[J]. 材料热处理学报, 2012, 33(7): 153-158.

CHEN Shou-dong, CHEN Jing-chao. Validation of model for solidification process of twin-roll continuous casting thin strip[J]. Transactions of Materials and Heat Treatment, 2012, 33(7): 153-158.

[6] 丁培道, 蒋 斌, 杨春楣, 方 亮. 薄带连铸技术的发展现状与思考[J]. 中国有色金属学报, 2004, 14(S1): s192-s196.

DING Pei-dao, JIANG Bin, YANG Chun-mei, FANG Liang. Development and thought of thin strip continuous casting[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(S1): s192-s196.

[7] CHANG L L, CHO J H, KANG S K. Microstructure and mechanical properties of twin roll cast AM31magnesium alloy sheet processed by differential speed rolling[J]. Materials and Design, 2012, 34: 746-752.

[8] WANG S R, WANG M, KANG S B, CHO J H. Microstructure comparison of ZK60 alloy under casting, twin rollcasting and hot compression[J]. Transactions Nonferrous Metals Society of China, 2010, 20(5): 763-768.

[9] WANG Y, KANG S B, CHO J. Microstructure and mechanical properties of Mg-Al-Mn-Ca alloy sheet produced by twin roll casting and sequential warm rolling[J]. Journal of Alloys and Compounds, 2011, 509: 704-711.

[10] MASOUMI M, ZARANDI F, PEKGULERYUZ M. Microstructure and texture studies on twin-roll cast AZ31 alloy and the effect of thermomechanical processing[J]. Materials Science and Engineering A, 2011, 528: 1268-1279.

[11] PARK S S, PARK W J, KIM C H, YOU B S, KIM N J. The twin-roll casting of magnesium alloys[J]. Magnesium Sheet Processing, 2009, 61(8): 14-18.

[12] TANG N, WANG M P, LOU H F, ZHAO Y Y, LI Z. Microstructure and texture of twin-roll cast Mg-3Al-1Zn-0.2Mn magnesium alloy[J]. Materials Chemistry and Physics, 2009, 116: 11-15.

[13] DAS S, LIM N S, SEOL J B, KIM H W, PARK C G. Effect of the rolling speed on microstructural and mechanical properties of aluminum-magnesium alloys prepared by twin roll casting[J]. Materials and Design, 2010, 31: 1633-1638.

[14] OKAYASU M, SATO R, TAKASU S, NIIKURA A, SHIRAISHI T. Mechanical properties of Al-Si-Cu alloys produced by the twin rolled continuous casting process[J]. Materials Science and Engineering A, 2012, 534: 614-623.

[15] LIU X B, XU Q Y, JING T, LIU B C. Microstructure of aluminum twin-roll casting based on celluar automation[J]. Transactions of Nonferrous Metals Society of China, 2008, 18(4): 944-948.

[16] GRAS C, MEREDITH M, HUNT J D. Microstructure and texture evolution after twin roll casting and subsequent cold rolling of Al-Mg-Mn aluminium alloys[J]. Journal of Materials Processing Technology, 2005, 169: 156-163.

[17] BAE J H, RAO A K P, KIM K H, KIM N J. Cladding of Mg alloy with Al by twin-roll casting[J]. Scripta Materialia, 2011, 64: 836-839.

[18] GRAS C, MEREDITH M, DUNT J D. Microdefects formation during the twin-roll casting of Al-Mg-Mn aluminium alloys[J]. Journal of Materials Processing Technology, 2005, 167: 62-72.

[19] 颜文煅, 傅高升, 陈贵清, 程超增. 采用电子背散射衍射技术研究变形温度对压缩后1235铝合金织构的影响[J]. 机械工程材料, 2012, 36(1): 76-80.

YAN WEN-duan, Fu Gao-sheng, CHEN Gui-qing, CHENG Chao-zeng. Influence of Deformation temperature on the texture of 1235 aluminum alloy after compression by EBSD technology[J]. Materials for Mechanical Engineering, 2012, 36(1): 76-80.

[20] 刘 庆. 电子背散射衍射技术及其在材料科学中的应用[J]. 中国体视学与图像分析, 2005, 10(4): 205-210.

LIU Qing. EBSD technique and its applications in materials science[J]. Chinese Journal of Stereology and Image Analysis, 2005, 10(4): 205-210.

[21] KARLIK M, MANIK T, LAUSCHMAN H. Influence of Si and Fe on the distribution of intermetallic compounds in twin-roll cast Al-Mn-Zr alloys[J]. Journal of Alloys and Compounds, 2012, 515: 108-113.

(编辑 李艳红)

基金项目:国家高技术研究发展计划资助项目(2013AA030803);国家自然科学基金资助项目(51064016);云南省应用基础研究计划重大项目(2013FC010)

收稿日期:2013-07-01;修订日期:2013-11-27

通信作者:陈亮维,教授,博士:电话:13170634199:E-mail: elegantbaby@126.com

[1] 潘复生, 张 静. 铝箔材料[M]. 北京: 化学工业出版社, 2005: 17.

PAN Fu-sheng, ZHANG Jing. Aluminum foil material[M]. Beijing: Chemical Industry Press, 2005: 17.

[2] 许庆彦, 冯伟明, 柳百成, 熊守美. 铝合金枝晶生长的数值模拟[J]. 金属学报, 2002, 38(8): 799-803.

[5] 陈守冬, 陈敬超. 双辊薄带连续凝固组织模拟微观模型的验证[J]. 材料热处理学报, 2012, 33(7): 153-158.

[6] 丁培道, 蒋 斌, 杨春楣, 方 亮. 薄带连铸技术的发展现状与思考[J]. 中国有色金属学报, 2004, 14(S1): s192-s196.

[19] 颜文煅, 傅高升, 陈贵清, 程超增. 采用电子背散射衍射技术研究变形温度对压缩后1235铝合金织构的影响[J]. 机械工程材料, 2012, 36(1): 76-80.

[20] 刘 庆. 电子背散射衍射技术及其在材料科学中的应用[J]. 中国体视学与图像分析, 2005, 10(4): 205-210.