DOI: 10.11817/j.ysxb.1004.0609.2020-35972

锂辉石浮选尾矿发泡法制备多孔陶瓷材料及其性能

杨 洁1,徐龙华1,陈 洲2,巫侯琴3,王周杰1,舒开倩1

(1. 西南科技大学 环境与资源学院,绵阳 621010;

2. 中钢集团马鞍山矿山研究总院股份有限公司,马鞍山 243000;

3. 西南科技大学 土木工程与建筑学院,绵阳 621010)

摘 要:

以锂辉石浮选尾矿为主要原料,黏土矿物为黏结材料,辅以少量羧甲基纤维素钠提高其生坯强度,通过过氧化氢发泡造孔制备出多孔陶瓷材料。通过正交试验探究各因素对试样各方面性能的影响并用SPSS软件对其进行回归分析。最后结合XRF、XRD、SEM、TG-DSC热分析和光学显微镜观察对多孔陶瓷化学组成、物相组成、微观形貌及烧结过程进行分析。结果表明:高岭土较钠基膨润土更适合作为多孔陶瓷黏结材料,对其物理性能影响最大的两个因素为烧结温度和黏结剂质量分数,其最优烧结温度和高岭土质量分数分别为1150 ℃和10%,此时抗折强度、抗压强度、显气孔率和吸水率分别为2.46MPa、4.93MPa、52.48%和44.96%。高温下长石熔融产生的液相及传质作用的增强应为多孔陶瓷颗粒间发生结合的主要原因。二元线性回归方程拟合结果良好,所制多孔陶瓷气孔率高、吸水率高,在过滤材料、吸附材料、载体和保水砖等领域具有一定的应用潜力。

关键词:

文章编号:1004-0609(2020)-09-2234-13 中图分类号:TQ174;X705 文献标志码:A

近年来,在新能源汽车的带动下我国对锂的需求越来越大,而我国锂矿石中Li2O品位较低,需要将分选过程中产生的大量尾矿资源化[1-2]。此外,我国江西、四川、湖南和新疆等地锂矿资源丰富,鉴于锂辉石中伴生矿物主要为石英、长石和云母等,且浮选尾矿粒度较细,这使其具有被二次利用的潜力[3-4]。

多孔陶瓷是指试样中含有大量气孔的新型功能陶瓷材料[5],其因高气孔率、抗热震性和化学稳定性等特殊性质,被广泛应用于过滤材料、生物医学材料、保温隔热材料、吸声材料和敏感元件等领域[6-7]。在利用尾矿制备多孔陶瓷方面,国内外学者已做了大量研究[8-10],其制备方法主要为堆积法、有机泡沫浸渍法、添加造孔剂法和发泡法[11]。在选矿过程中常常需要施加浮选药剂用于有用矿物的分离,这使得浮选尾矿中往往存在一些有机污染物[12],而有机质在高温下会燃烧分解[13]。基于此,本文以锂辉石浮选尾矿为主要原料,分别选用膨润土和高岭土为黏结材料,辅以少量羧甲基纤维素钠提高其生坯强度,通过过氧化氢发泡造孔制备出多孔陶瓷材料。通过正交试验探究各因素对试样各方面性能的影响,并用SPSS软件对其进行多元线性回归分析,最后通过XRF、XRD、SEM、TG-DSC热分析及显微镜观察对其主要物理性能进行测试和表征。以期早日实现锂辉石浮选尾矿的高附加值资源化利用。

1 实验

1.1 原料粒度、化学组成和物相组成

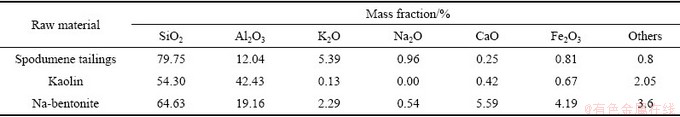

本实验所用锂辉石浮选尾矿取自四川甘孜州某选矿厂。原料化学组成和粒度分布分别如表1表2所示。XRD测试和光学显微镜观察结果表明其物相组成主要为石英、长石和云母。

1.2 样品制备

试样制备流程如图1所示,其烧结装置为中温实验炉(XZWL-14-12Y型,洛阳耐火材料有限公司),升温速率为8 ℃/min。并将注模后剩余浆料制成条形试样用于测试其抗折强度。

表1 原料化学组成

Table 1 Chemical composition of raw materials

表2 原料粒度分布

Table 2 Particle size distribution of raw materials

图1 工艺流程图

Fig. 1 Process flow chart

1.3 试验方案

本实验根据L9(34)正交表进行实验,因素分别为烧结温度、黏土矿物质量分数、过氧化氢投加量和羧甲基纤维素钠质量分数。其中烧结温度经前期预实验探究后发现,当烧结温度小于1100 ℃时试样强度很低,而当烧结温度高于1200 ℃时试样收缩严重,形成非常致密的结构,失去多孔特性,于是确定其烧结温度水平为1100、1150和1200 ℃;当黏土矿物投加量低于5%时试样烘干后因强度太低而无法成功脱模,投加量过高会增加原料成本,所以黏土矿物质量分数水平分别为5%、10%和15%,此外,经反复实验后发现投加占总固体质量分数介于0.7%~1.3%的羧甲基纤维素钠能显著增强生坯强度而不影响试样脱模,于是设置羧甲基纤维素钠质量分数水平分别为0.7%、1.0%、1.3%。同理过氧化氢投加量水平为0.007、0.010和0.013 mL/g。表3中W-CM、W-CMC、M-HP和ST分别表示黏土矿物质量分数、羧甲基纤维素钠质量分数、过氧化氢投加量和烧结温度。

表3 试验方案表

Table 3 Experimental scheme

1.4 分析与表征

所制备多孔陶瓷材料显气孔率和容重按照国家标准GB/T 1966—1996多孔陶瓷显气孔率、容重试验方法进行测试。通过排水法测试其体积密度和吸水率,通过深圳万测实验设备有限公司生产的305F-2型万能测试仪测试其抗折强度和抗压强度。通过荷兰帕纳科公司生产的Axios型X射线荧光光谱仪和X Pert pro型X射线衍射仪分析(XRD)分别分析其化学组成和物相组成,通过光学显微镜观察试样矿物组成。通过Leica Cambridge LTD公司生产的LEO440型扫描电子显微镜观察其微观形貌;通过德国耐驰公司生产的Jupiter STA449C型综合热分析仪测量其升温过程中多孔陶瓷原料的质量及能量变化情况(以20 ℃/min升温速率进行程序升温,测试气氛为空气气氛)。

2 结果与讨论

2.1 多孔陶瓷物理性能

多孔陶瓷材料物理性能测试结果如表4所示。表4中FS、CS、LS、AP、WA和BD分别表示抗折强度、抗压强度、线收缩率、显气孔率、吸水率和体积密度。由表4可知,以钠基膨润土为主要黏结剂时试样显气孔率和吸水率最高试样为SN5,其分别为60.18%和59.07%。高岭土为主要黏结剂时,试样显气孔率和吸水率最高试样为SK9,其分别为64.14%和69.85%,略高于钠基膨润土为黏结剂试样。气孔率最高试样其烧结温度均为1100 ℃,但其抗折抗压强度较低。

表4 多孔陶瓷抗折强度和抗压强度、线收缩率、显气孔率、吸水率、体积密度结果表

Table 4 Results of flexural compressive strength, linear shrinkage, apparent porosity, water absorption and bulk density of porous ceramics

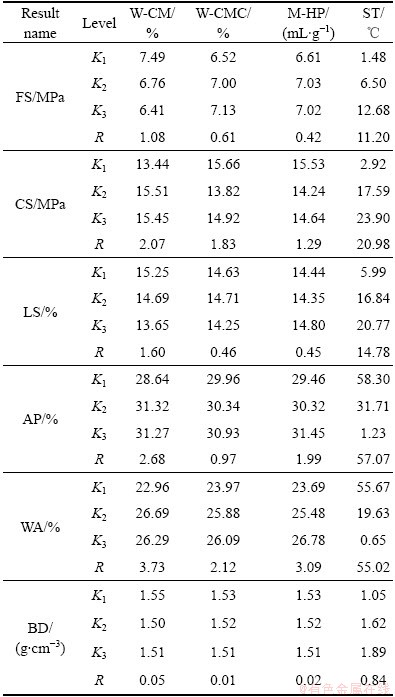

2.2 各因素对多孔陶瓷物理性能的影响

试样极差分析结果如表5、表6,其中W-CM、W-CMC、M-HP和ST含义与1.3节中一致,分别表示4个因素。FS、CS、LS、AP、WA和BD与2.1节中对应,分别表示多孔陶瓷物理性能测试结果。结果表明:烧结温度对试样各方面性能影响最大(R最大),其次为黏土矿物质量分数。通过对比烧结温度的K1、K2、K3值可知,随着烧结温度的升高,试样抗折抗压强度、体积密度和线收缩率均提高,而显气孔率和吸水率降低。这是由于随着烧结温度的升高,试样发生收缩,气孔缩小,减少,进而提高了其力学性能[14]。此外,锂辉石浮选尾矿中含有长石和石英,而长石在高温下易和石英发生反应,形成低共熔液相,同时试样中氧化钙、氧化铁等氧化物具有助熔剂的作用,这会加强颗粒间的紧密结合[15]。同理可知,以高岭土为黏结剂试样抗折强度、抗压强度、线收缩率和容重也随高岭土质量分数的提高而降低,而显气孔率和吸水率升高。这应和高岭土的粒度较细有关,细粒的高岭土增加导致试样浆料黏度增大,进而在发泡过程中产生的气泡更加稳定,减少了塌泡等现象,最终提高了显气孔率和吸水率。因为细粒的高岭土粉末填充了尾矿颗粒间空隙,进而降低了其线收缩率,但高岭土的填充也阻碍了烧结过程中液相的流动传质过程,进而降低了试样的抗折强度和抗压强度。而以钠基膨润土为黏结剂试样抗压强度、容重、显气孔率和吸水率无明显规律。造成上述现象的原因可能为:1) 多孔陶瓷材料发泡不均匀等原因可能会增大试验误差,且孔的形状和多少对多孔陶瓷材料强度也会有影响;2) 膨润土和高岭土两种黏结剂性质存在差异,比如膨润土在烧结过程中会产生更多的液相[16]。其会填充颗粒间空隙且在降温后再次固化使颗粒间相互黏结,且液相会加快烧结的致密速率[17]。这最终导致膨润土样品在较低温度下就已经达到相当的致密程度,因而其规律与高岭土为黏结剂试样不一致。

表5 钠基膨润土为黏结剂试样正交实验结果极差分析表

Table 5 Range analysis of orthogonal test results of Na-bentonite as binder

表6 高岭土为黏结剂试样正交实验结果极差分析表

Table 6 Range analysis of orthogonal test results of kaolin as binder

2.3 烧结温度对多孔陶瓷物理性能的影响

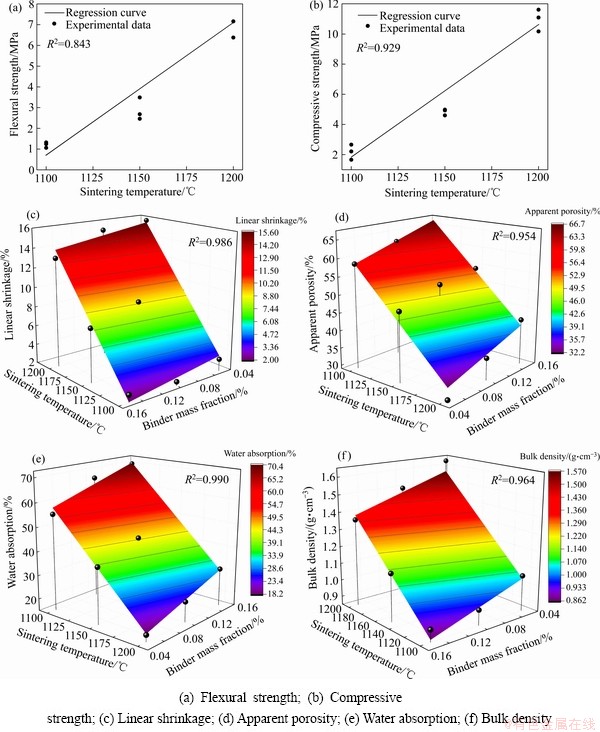

2.2节中极差分析结果表明,对试样各方面性能影响最大的两个因素为烧结温度和黏结剂质量分数。为更直观地观察试样各方面性能随温度和黏结剂质量分数的变化趋势,且进一步对比两种黏结剂对多孔陶瓷物理性能的影响情况,绘制了三维图,如图2所示,其中黑色圆球和红色正方体分别表示以钠基膨润土和高岭土为黏结剂所制备试样的测试结果,左边坐标轴为烧结温度,右边坐标轴为高岭土质量分数。由图2可知,相同温度下,以钠基膨润土为黏结剂所制备试样的抗折抗压强度、线收缩率和体积密度均高于以高岭土为黏结剂所制备试样的。而体积密度和吸水率却低于以高岭土为黏结剂所制备试样的。这应是由于以钠基膨润土为黏结剂所制备试样在烧结过程中产生了更多的液相[18],填充了大量空隙并使颗粒间相互黏结,因而在相同温度下以钠基膨润土为黏结剂所制备试样的力学性能更优异、气孔率和吸水率更低且体积密度更高。而液相的产生使颗粒间传质作用增强,尤其高温下传质作用往往更加剧烈,通常为体积传质,这使颗粒间颈部相互黏结并拉近颗粒间距离[19],因而以钠基膨润土为黏结剂所制备试样的线收缩率更高。

2.4 烧结温度对多孔陶瓷宏观形貌影响

由图3(a)和(b)可见,以钠基膨润土为黏结剂时,试样烧结后呈现出淡淡的粉红色,以高岭土为黏结剂时烧结后试样呈白色,这应和膨润土和高岭土自身颜色不同有关。由图3(c)和(d)可见,当烧结温度为 1100 ℃时,试样内部分布大量均匀孔洞,说明造孔成功。以钠基膨润土为黏结剂所制备试样的收缩相对于以高岭土为黏结剂所制备试样的更显著,如2.2节中分析,这可能是由于前者在烧结过程中产生了更多液相[20-21]。图3(c)中红色箭头所指大孔可能是由烧结过程中孔合并及造孔过程中发泡不均匀所致。试样宏观形貌随温度变化的趋势与前文分析的结果一致。因此,在本实验中,高岭土更适合作为多孔陶瓷材料黏结材料。经综合考虑,最适烧结温度选定为1150 ℃,此时试样具有较高的气孔率且具有一定的力学性能。黏结剂投加量的增大在一定程度上会提高气孔率,但也会导致试样强度的降低,且考虑到成本等问题,认为高岭土最适投加量为10%、过氧化氢投加量为0.007 mL/g,羧甲基纤维素钠投加量为0.7%。

2.5 陶瓷材料物理性能回归模型与影响因素分析

图2 不同烧结温度对多孔陶瓷试样物理性能的影响

Fig. 2 Effects of different sintering temperatures on physical properties of porous ceramics

图3 不同烧结温度下两种试样的表面和截面形貌

Fig. 3 Surface and section morphologies of two samples after sintering at different temperatures

为进一步对本实验中多孔陶瓷各物理性能随因素的变化规律进行分析,并对其变化趋势进行预测,运用SPSS软件对试验数据进行二元线性回归分析。其中,因高岭土更适宜于制备多孔陶瓷,这里选取高岭土为黏结剂试样数据进行分析,影响因素选取对试样影响最大的两个因素 —— 烧结温度和高岭土质量分数。多孔陶瓷二元线性回归方程最优拟合结果如式(1)~(6)所示。其中y表示物理性能,x1和x2分别表示烧结温度和黏结剂质量分数,方程中各因素和结构取值均为实际取值。回归模型中R2分别为0.862、0.938、0.990、0.966、0.992和0.973,调整后R2分别为0.843、0.929、0.986、0.954、0.990和0.964。R2可表示回归模型的拟合程度,其约接近1说明其拟合效果越好,本回归模型中R2均接近1,说明方程拟合良好[22-23]。

多孔陶瓷抗折强度回归模型:

y= 0.064x1-69.704 (1)

多孔陶瓷抗压强度回归模型:

y= 0.088x1-94.980 (2)

多孔陶瓷线收缩率回归模型:

y= 0.120x1-15.6x2-127.624 (3)

多孔陶瓷显气孔率回归模型:

y=-0.263x1+80.733x2+343.797 (4)

多孔陶瓷吸水率回归模型:

y=-0.398x1+123.333x2+489.650 (5)

多孔陶瓷体积密度回归模型:

y=0.005x1-1.8x2-4.619 (6)

将计算所得回归模型以Origin软件构件可视化模型,如图4所示,图中左边坐标轴为烧结温度,右边坐标轴为高岭土质量分数,黑点为试验结果[24]。抗折抗压强度拟合结果中R2值较低的主要原因应为:1) 多孔陶瓷烧结后发生变形,而不同尺寸的试样计算所得试验结果存在一定偏差[25-26];2) 由于发泡不均匀或裂纹等导致的试样内部结构缺陷可能会降低多孔陶瓷的力学性能,且孔的形状和分布对多孔陶瓷强度也有较大影响[27]。

图4 多孔陶瓷物理性能影响因素回归模型

Fig. 4 Regression models of factors affecting physical properties of porous ceramics

图5 不同烧结温度下多孔陶瓷试样XRD谱

Fig. 5 XRD patterns of porous ceramic samples at different sintering temperatures

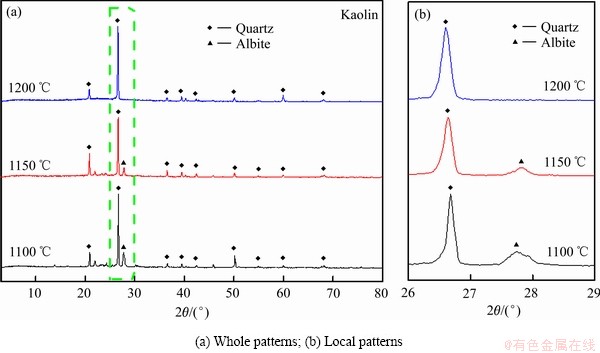

2.6 不同温度下多孔陶瓷物相组成及其含量

XRD测试结果如图5所示,其中,图5(a)所示为不同温度下以高岭土为黏结剂所制样品的XRD谱,图5(b)为图5(a)中绿框对应的位点放大图。由图5(a)可知,试样烧结后主要物相组成为石英(SiO2)。三个不同样品的XRD谱相似,其主要原因有三点:1) 黏土矿物投加量本身较低,仅为10%;2) 高岭土在温度为450~600 ℃时脱水,转变为非晶相的偏高岭石,当温度高于950 ℃时偏高岭土再次转变为莫来石和方石英[28-29];3) 云母在烧结过程中发生了脱羟基反应(850 ℃左右)[30],因而其对应的特征峰消失。由图5(b)可见,随着烧结温度的升高,钠长石峰逐渐消失,这应是由于钠长石的熔融,进而导致其晶相发生变化(钠长石最低熔化温度约为1110 ℃)[31]。

运用Rietvied法对不同烧结温度下试样的物相组成进行定量分析,其物相组成分布如图6所示。由图6可知,当烧结温度大于1100 ℃时,云母几乎完全消失,这应是其发生了脱羟基反应所致。而长石含量逐渐减少,这应是高温下长石发生熔融所致,这与图5中钠长石峰逐渐减弱直至消失吻合。

图6 不同烧结温度下多孔陶瓷试样物相组成分别图

Fig. 6 Phase composition of porous ceramic samples at different sintering temperatures

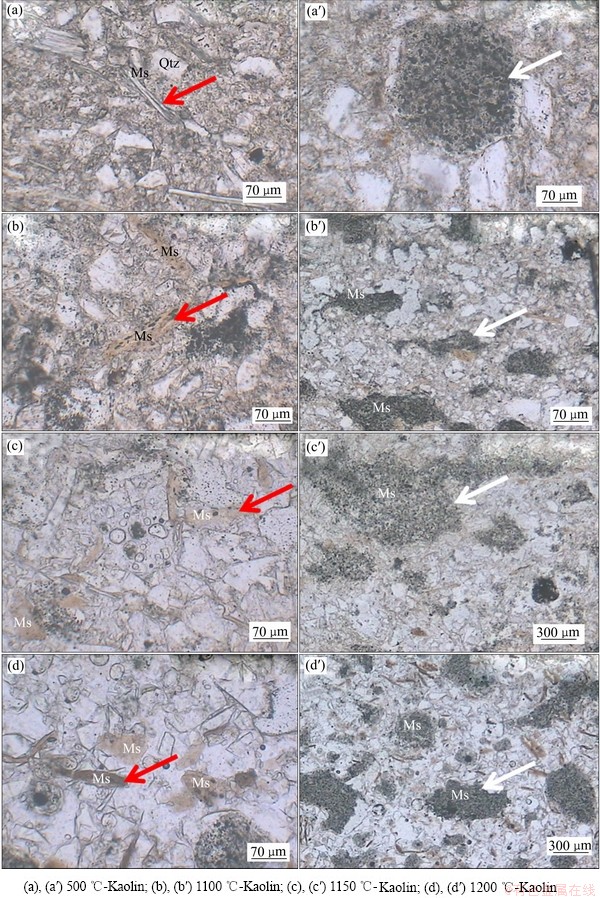

2.7 不同温度下多孔陶瓷光学显微镜观察结果

通过光学显微镜观察不同温度下多孔陶瓷的矿物组成,结果如图7所示。由图7(a)~(d)可知,烧结后云母的光学性质发生了明显变化。当烧结温度为500 ℃时,云母在显微镜下为无色透明状,而当烧结温度达到1100 ℃时,其颜色变为了黄色且部分云母内部出现孔洞。同理,由图7(a’)~(d’)可知,烧结温度为500 ℃时,部分云母在显微镜下呈规则圆状状,而在烧结温度达到1100 ℃时,部分云母形状发生改变,转变为椭圆状及其他不规则状。这验证了前文烧结后XRD谱中未发现云母的衍射峰的原因,即可能是云母发生了脱羟基反应所致[30]。

图7 不同烧结温度下试样的显微组织

Fig. 7 Microstructures of samples at different sintering temperatures

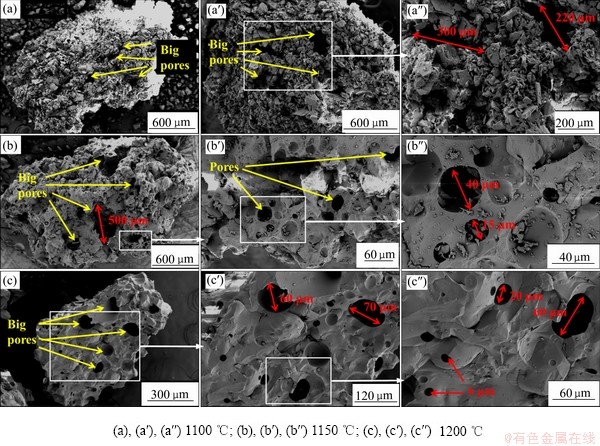

2.8 不同温度下多孔陶瓷显微结构分析

图8所示为以高岭土为黏结剂时不同烧结温度下多孔陶瓷的SEM像,图中白色方框为放大位点,右图为对应的放大电镜图。通过对比图8(a)、(b)和(c)可知,随着烧结温度的升高,试样内部孔径逐渐由不规则孔转变为圆形孔,孔内壁更加光滑且颗粒间结合更加紧密。而孔的形状对多孔陶瓷强度具有较大影响,这应为前文多孔陶瓷抗折强度和抗压强度变化幅度较大的原因之一。图中大小不一的孔洞应为过氧化氢发泡和颗粒间堆积形成的空隙所致,如前文分析,随着烧结温度的升高而出现的液相填充了部分空隙,而液相的形成同时促进了传质作用,拉近了颗粒间距离,进而形成了图中大小不一的孔结构。由图8可知,试样内部孔径大小不一,图中孔径范围为6~500 μm。其中,最佳制备工艺条件下所制备的样品如图8(b)所示,可观察到其表面具有大量不规则大孔,且颗粒间结合紧密,这与前文物理性能测试结果基本吻合。图中裂纹可能是由于烧结后冷却过程中试样表面处出现较大热应力,进而导致其开裂[32],因而陶瓷烧结过程中应严格控制温度变化。

图8 不同烧结温度下多孔陶瓷的SEM像

Fig. 8 SEM images of porous ceramics at different sintering temperatures

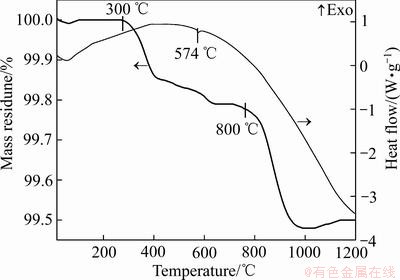

2.9 热分析

图9 多孔陶瓷材料TG-DSC图

Fig. 9 TG-DSC diagram of porous ceramic materials

最佳试验配方TG-DSC测试结果如图9所示,在温度低于200 ℃时有一个较小的吸热峰,伴随着质量的减少,这应是由矿物中吸附水的脱去所致[33]。当烧结温度介于300~800 ℃之间时,试样质量逐渐减少,这应是由于矿物中结构水的脱去、高岭石脱水转变为偏高岭石及有机质的燃烧等共同作用的结果[15]。其中高岭石转变的反应式如式(7)[28]所示。573 ℃左右开始出现了一个尖锐的吸热峰,其原因应为β-石英迅速转变为α-石英,且当温度达到1000 ℃时,α-石英再次转化为方石英[29-34]。其反应式如式(8)所示。在温度由 800 ℃升高至1000 ℃过程中,试样质量损失明显,其原因应为试样中白云母和膨润土发生脱羟基反应[18-30],这与前文分析结果一致。

Al2Si(OH)4(Kaolinite)→Al2Si2O7(Metakaolinite)+2H2O (7)

3Al2Si2O7(Metakaolinite)→3Al2O3·2SiO2(Mullite)+4SiO2(Cristobalite) (8)

3 结论

1) 对多孔陶瓷物理性能影响最大的两个因素为烧结温度和黏结剂质量分数,其最优烧结温度和高岭土质量分数分别为1150 ℃和10%,此时抗折强度、抗压强度、显气孔率和吸水率分别为2.46 MPa、4.96 MPa、52.48%和44.96%。二元线性回归方程拟合效果良好。

2) 高温下长石熔融产生的液相及传质作用的增强应为多孔陶瓷颗粒间发生结合的主要原因。

3) 所制多孔陶瓷具有显气孔率高,吸水率高的优点,在过滤材料、吸附材料、载体、透水砖和保水砖等领域具有较大的应用潜力。但若其运用到实际工业生产中,还需要克服烧结收缩、成型及烧结过程中的污染等问题。

REFERENCES

[1] 温胜来, 王玲珑, 范林青. 江西某低品位锂辉石矿选矿试验[J]. 金属矿山, 2017(6): 109-112.

WEN Sheng-lai, WANG Ling-long, FAN Lin-qing. Beneficiation experiment on a low grade spodumene ore from Jiangxi[J]. Metal Mine, 2017(6): 109-112.

[2] 李 珒, 战建华. 中国新能源汽车产业的政策变迁与政策工具选择[J]. 中国人口·资源与环境, 2017, 27(10): 198-208.

LI Yu, ZHAN Jian-hua. Policy changes and policy instruments selection of China’s new energy vehicle industry[J]. China Population, Resources and Environment, 2017, 27(10): 198-208.

[3] 刘若华, 孙 伟, 冯 木, 梅 志, 金 娇. 组合捕收剂浮选锂辉石的作用机理[J]. 中国有色金属学报, 2018, 28(3): 612-617.

LIU Ruo-hua, SUN Wei, FENG Mu, MEI Zhi, JIN Jiao. Mechanism on flotation of spodumene with combined collector[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(3): 612-617.

[4] 张 杰, 王维清, 董发勤, 黄 阳, 傅开彬, 冯启明. 锂辉石浮选尾矿中长石和石英浮选分离[J]. 非金属矿, 2013, 36(3): 26-28.

ZHANG Jie, WANG Wei-qing, DONG Fa-qin, HUANG Yang, FU Kai-bin, FENG Qi-ming. Flotation separation process of feldspar and quartz of a spodumene flotation tailings[J]. Non-Metallic Mines, 2013, 36(3): 26-28.

[5] 王 博, 兰 阳, 朱孝钦, 别 玉, 陈 洋, 史 杰. 铝土矿尾矿多孔陶瓷的制备研究[J]. 化工矿物与加工, 2019, 48(3): 65-68.

WANG Bo, LAN Yang, ZHU Xiao-qin, BIE Yu, CHEN Yang, SHI Jie. Study on preparation of porous ceramics from bauxite tailings[J].Industrial Minerals & Processing, 2019, 48(3): 65-68.

[6] WANG Xiao-feng, XIE Yu-zhou, PENG Chao-qun, WANG Ri-chu, ZHANG Dou, FENG Yan. Porous alumina ceramic via gelcasting based on 2-hydroxyethyl methacrylate dissolved in tert-butyl alcohol[J]. Transactions of Nonferrous Metals Society of China, 2019, 29(8): 1714-1720.

[7] 于方丽, 倪 澍, 白 宇, 韩朋德, 施庆乐, 张长森. 定向多孔陶瓷的制备与应用进展[J]. 稀有金属, 2017, 41(2): 211-220.

YU Fang-li, NI Shu, BAI Yu, HAN Peng-de, SHI Qing-le, ZHANG Chang-shen. Preparation and application progress of porous ceramics with unidirectionally oriented pores[J]. Chinese Journal of Rare Metals, 2017, 41(2): 211-220.

[8] WANG Zhi-ming, LYU Xian-jun, YAO Geng, WU Peng, WANG Jun-xiang, WEI Jian. Preparation of Ca-Si-Al-Mg porous ceramics by Co-operation of Ca&Mg-contained soda residue and altered rock gold tailings[J]. Journal of Cleaner Production, 2020, 262: 121345.

[9] ZENG Li, SUN Hong-juan, PENG Tong-jiang, ZHENG Wen-miao. Preparation of porous glass-ceramics from coal fly ash and asbestos tailings by high-temperature pore-forming[J]. Waste Management, 2020, 106: 184-192.

[10] 石 鑫, 杨绍利, 马 兰. 利用尾矿制备多孔陶瓷的研究进展[J]. 四川冶金, 2019, 41(5): 15-20.

SHI Xin, YANG Shao-li, MA Lan. Research progress in preparation of porous ceramics by industrial solid waste[J]. Sichuan Metallurgy, 2019, 41(5): 15-20.

[11] 陈以心, 王日初, 王小锋, 彭超群, 孙月花. 多孔SiC陶瓷的研究进展[J].中国有色金属学报, 2015, 25(8): 2146-2156.

CHEN Yi-xin, WANG Ri-chu, WANG Xiao-feng, PENG Chao-qun, SUN Yue-hua. Research and development of porous silicon carbide ceramics[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(8): 2146-2156.

[12] MARION C, LI R H, WATERS K E. A review of reagents applied to rare-earth mineral flotation[J]. Advances in Colloid and Interface Science, 2020, 279: 102142.

[13] 陈楠纬, 孙水裕, 任 杰, 曾佳俊, 刘敬勇. 咖啡渣燃烧特性及动力学研究[J]. 环境科学学报, 2015, 35(9): 2942-2947.

CHEN Nan-wei, SUN Shui-yu, REN Jie, ZENG Jia-jun, LIU Jing-yong. Combustion characteristics and kinetics of coffee industrial residues[J]. Acta Scientiae Circumstantiae, 2015, 35(9): 2942-2947.

[14] 胡建华, 蒋 权, 任启帆, 丁啸天. 充填体孔隙结构与中观参数跨尺度关联特征[J]. 中国有色金属学报, 2018, 28(10): 2154-2163.

HU Jian-hua, JIANG Quan, REN Qi-fan, DING Xiao-tian. Cross scale correlation characteristics of pore structure and meso parameters of filling body[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(10): 2154-2163

[15] 李润丰, 周 洋, 李世波, 李翠伟, 黄振莺. 北京地区细颗粒铁尾矿烧结过程与机理研究[J]. 建筑材料学报, 2018, 21(4): 672-677.

LI Run-feng, ZHOU Yang, LI Shi-bo, LI Cui-wei, HUANG Zhen-ying. Sintering process and mechanism of fine-grained iron tailings from Beijing[J]. Journal of Building Materials, 2018, 21(4): 672-677.

[16] 张长森, 徐 鹏, 冯厚坤, 季佩伟. 膨润土对粉煤灰-城市污泥多孔陶瓷性能的影响[J]. 硅酸盐通报, 2015, 34(9): 2585-2589.

ZHANG Chang-shen, XU Peng, FENG hou-kun, JI Pei-wei. Influence of bentonite dosage on the properties of fly ash-municipal sludge porous ceramics[J]. Bulletin of The Chinese Ceramic Society, 2015, 34(9): 2585-2589.

[17] 刘于昌, 黄晓巍. 液相烧结氧化铝陶瓷及其烧结动力学分析[J]. 硅酸盐学报, 2006, 25(6): 647-651.

LIU Yu-chang, HUANG Xiao-wei. Liquid-phase-sintering of alumina ceramics and sintering kinetic analysis[J]. Journal of the Chinese Ceramic Society, 2006, 25(6): 647-651.

[18] 朱素娟, 陈 永, 邓湘云, 李建保, 邱文达, 章 文. 膨润土含量对石英质多孔陶瓷强度的影响[J]. 材料导报, 2010, 24(14): 70-73, 88.

ZHU Su-juan, CHEN Yong, DENG Xiang-yun, LI Jian-bao, QIU Wen-da, ZHANG Wen. Influence of bentonite do sage on strength of porous ceramic with quartz sand[J]. Materials Reports, 2010, 24(14): 70-73, 88.

[19] 张 茜, 董桂霞, 瞿海洋, 董 丽. 溶胶-凝胶法制备Al2O3粉体及其陶瓷的性能研究[J]. 人工晶体学报, 2016, 45(1): 151-156.

ZHANG Qian, DONG Gui-xia, QU Hai, DONG Li. Preparation of Al2O3 powders by sol-gel process and properties of Al2O3 ceramics[J]. Journal of Synthetic Crystals, 2016, 45(1): 151-156.

[20] 赵 群, 孙志昂. 对氧化铝陶瓷液相烧结的研究[J]. 轻金属, 1996(8): 13-16.

ZHAO Qun, SUN Zhi-ang. Study on liquid phase sintering of alumina ceramics[J]. Light Metals, 1996(8): 13-16.

[21] 李 楠. 陶瓷材料液相烧结的传质机理及影响因素[J]. 武汉钢铁学院学报, 1978, 2(4): 26-31.

LI Nan. Mass transfer mechanism and influencing factors of liquid phase sintering of ceramic materials[J]. Journal of Wuhan Iron and Steel Institute, 1978, 2(4): 26-31.

[22] 冷建飞, 高 旭, 朱嘉平. 多元线性回归统计预测模型的应用[J]. 统计与决策, 2016(7): 82-85.

LENG Jian-fei, GAO Xu, ZHU Jia-ping. Application of multivariate linear regression statistical prediction model[J]. Statistics and Decision, 2016(7): 82-85.

[23] 李蓬勃, 闫晓冉, 徐东瑞. BP神经网络和多元线性回归在粮食产量空间分布预测中的比较[J]. 干旱区资源与环境, 2014, 28(9): 74-79.

LI Peng-bo, YAN Xiao-ran, XU Dong-rui. Comparison of grain yield spatial distribution forecast between the models of BP neural network and multiple linear regression[J]. Journal of Arid Land Resources and Environment, 2014, 28(9): 74-79.

[24] 兰文涛, 吴爱祥, 王贻明, 李剑秋. 基于正交试验的半水磷石膏充填配比优化[J]. 中国有色金属学报, 2019, 29(5): 1083-1091.

LAN Wen-tao, WU Ai-xiang, WANG Yi-ming, LI Jian-qiu. Optimization of filling ratio of hemihydrate phosphogypsum based on orthogonal test[J]. The Chinese Journal of Nonferrous Metals, 2019, 29(5): 1083-1091.

[25] 李振宝, 宋 佳, 杜修力, 杨修广. 方形箍筋约束混凝土轴压力学性能尺寸效应试验研究[J]. 北京工业大学学报, 2014, 40(2): 223-230.

LI Zhen-bao, SONG Jia, DU Xiu-li, YANG xiu-guang. Experimental study on size effect of compressive response of concrete confined by square stirrups[J]. Journal of Beijing University of Technology, 2014, 40(2): 223-230.

[26] 彭志华. 胶结充填体力学强度尺寸效应[J]. 中国矿业, 2009, 18(7): 88-90.

PENG Zhi-hua. Size effect of compressive strength of cemented backfill[J]. China Mining Magzine, 2009, 18(7): 88-90.

[27] 金宗哲, 岳雪梅, 张国军, 黎晓瑞. 含缺陷陶瓷材料的强度[J]. 硅酸盐学报, 1997(3): 16-20, 46.

JIN Zong-zhe, YUE Xue-mei, ZHANG Guo-jun, LI Xiao-rui. Strength of ceramic materials with defects[J]. Journal of the Chinese Ceramic Society, 1997(3): 16-20, 46.

[28] KENZOUR A, BELHOUCHET H, KOLLI M, DJOUALLAH S, KHERIFI D, RAMESH S. Sintering behavior of anorthite-based composite ceramics produced from natural phosphate and kaolin[J]. Ceramics International, 2019, 45(16): 20258-20265.

[29] 周 伟, 吴普特, 张 林, 姚春萍, 赵 笑, 蔡耀辉. 原料配比对α-SiO2-莫来石复相多孔陶瓷灌水器性能的影响[J]. 排灌机械工程学报, 2020. doi:10.3969/j.issn.1674-8530. 18.0222.

ZHOU Wei, WU Pu-te, ZHANG Lin, YAO Chun-ping, ZHAO Xiao, CAI Yao-hui. Effect of raw material ratio on properties of peroxidation-SiO2–multite porous ceramic emitter[J]. Journal of Drainage and Irrigation Machinery Engineering, 2020. doi:10.3969/j.issn.1674-8530.18.0222.

[30] GRIDI-BENNADJI F, BENEU B, LAVAL J P, BLANCHART P. Structural transformations of muscovite at high temperature by X-ray and neutron diffraction[J]. Applied Clay Science, 2008, 38(3): 259-267.

[31] 戴长禄, 杨 勇, 杨 明. 钠在陶瓷坯体、釉料及微晶玻璃中的作用与影响[J]. 佛山陶瓷, 2010, 20(10): 32-37.

DAI Chang-lu, YANG Yong, YANG Ming. The role and influence of sodium in ceramic body, glaze and glass ceramics[J]. Foshan Ceramics, 2010, 20(10): 32-37.

[32] 武小峰, 王 鹏, 蒋持平. 陶瓷材料热冲击开裂机理与裂纹间距预报[J]. 工程力学, 2013, 30(2): 458-463.

WU Xiao-feng, WANG Peng, JIANG Ping-ping. Cracking mechanism and prediction of crack spacing of ceramics under thermal shock[J]. Engineering Mechanics, 2013, 30(2): 458-463.

[33] 张湘辉, 汪 灵, 邓 苗, 冯谦. 升温速率对粘土矿物热效应特征的影响—— 以四川三台钙基膨润土为例[J]. 矿物岩石, 2010, 30(2): 1-6.

ZHANG Xiang-hui, WANG Ling, DENG Miao, FENG Qian. Study on the thermal effect of clay minerals under different heating rate—Taking the bentonite from Santai, Sichuan, as an example[J]. Journal of Mineralogy and Petrology, 2010, 30(2): 1-6.

[34] LEMOUGNA P N, YLINIEMI J, ISMAILOV A, LEVANEN E, TANSKANEN P, KINNUNEN P, RONING J, ILLIKAINEN M. Spodumene tailings for porcelain and structural materials: Effect of temperature (1050–1200 ℃) on the sintering and properties[J]. Minerals Engineering, 2019, 141:105843.

Preparation and properties of porous ceramics from spodumene flotation tailings

YANG Jie1, XU Long-hua1, CHEN Zhou2, WU Hou-qin3,WANG Zhou-jie1, SHU Kai-qian1

(1. School of Environment and Resources, Southwest University of Science and Technology, Mianyang 621010, China;

2. Sinosteel Ma'anshan General Institute of Mining Research Co., Led., Ma'anshan 243000, China;

3. School of Civil Engineering and Architecture, Southwest University of Science and Technology, Sichuan 621010, China)

Abstract: With spodumene flotation tailings as the main raw material, clay minerals as bonding materials, supplemented with a small amount of sodium carboxymethyl cellulose to improve the strength of sample, porous ceramic materials were prepared by hydrogen peroxide foaming. The effects of various factors on the properties of the samples were investigated by orthogonal test, and the regression analysis was carried out by SPSS software. Finally, the chemical composition, phase composition, microstructure and sintering process of porous ceramics were analyzed by XRD, SEM, TG-DSC and optical microscope. The results show that kaolin is more suitable for porous ceramic bonding material than Na-bentonite, and the two factors that have the greatest influence on its physical properties are sintering temperature and binder mass ratio. The optimum sintering temperature and kaolin mass fraction are 1150 ℃ and 10%, respectively. The flexural strength, compressive strength, apparent porosity and water absorption are 2.46 MPa, 4.93 MPa, 52.48% and 44.96%, respectively. The enhancement of liquid phase and mass transfer caused by feldspar softening at high temperature should be the main reason for the combination of porous ceramic particles. The results of binary linear regression equation fitting are good. The porous ceramics have high porosity and high water absorption. It has a certain application potential in filtration materials, adsorption materials, carriers and water retaining bricks.

Key words: spodumene; flotation tailings; porous ceramics; bonding materials; multiple linear regression

Foundation item: Projects(51674207, 51922091) supported by the National Natural Science Foundation of China; Projects(2019YFS0453, 2018JY0148) supported by the Science and Technology Department of Sichuan Province, China

Received date: 2020-04-17; Accepted date: 2020-07-06

Corresponding author: XU Long-hua; Tel: +86-18281552389; E-mail: neuxulonghua@163.com

(编辑 何学锋)

基金项目:国家自然科学基金资助项目(51674207,51922091);四川省科技厅资助项目(2019YFS0453,2018JY0148)

收稿日期:2020-04-17;修订日期:2020-07-06

通信作者:徐龙华,教授,博士;电话:18281552389;E-mail:neuxulonghua@163.com

摘 要:以锂辉石浮选尾矿为主要原料,黏土矿物为黏结材料,辅以少量羧甲基纤维素钠提高其生坯强度,通过过氧化氢发泡造孔制备出多孔陶瓷材料。通过正交试验探究各因素对试样各方面性能的影响并用SPSS软件对其进行回归分析。最后结合XRF、XRD、SEM、TG-DSC热分析和光学显微镜观察对多孔陶瓷化学组成、物相组成、微观形貌及烧结过程进行分析。结果表明:高岭土较钠基膨润土更适合作为多孔陶瓷黏结材料,对其物理性能影响最大的两个因素为烧结温度和黏结剂质量分数,其最优烧结温度和高岭土质量分数分别为1150 ℃和10%,此时抗折强度、抗压强度、显气孔率和吸水率分别为2.46MPa、4.93MPa、52.48%和44.96%。高温下长石熔融产生的液相及传质作用的增强应为多孔陶瓷颗粒间发生结合的主要原因。二元线性回归方程拟合结果良好,所制多孔陶瓷气孔率高、吸水率高,在过滤材料、吸附材料、载体和保水砖等领域具有一定的应用潜力。

[1] 温胜来, 王玲珑, 范林青. 江西某低品位锂辉石矿选矿试验[J]. 金属矿山, 2017(6): 109-112.

[2] 李 珒, 战建华. 中国新能源汽车产业的政策变迁与政策工具选择[J]. 中国人口·资源与环境, 2017, 27(10): 198-208.

[3] 刘若华, 孙 伟, 冯 木, 梅 志, 金 娇. 组合捕收剂浮选锂辉石的作用机理[J]. 中国有色金属学报, 2018, 28(3): 612-617.

[4] 张 杰, 王维清, 董发勤, 黄 阳, 傅开彬, 冯启明. 锂辉石浮选尾矿中长石和石英浮选分离[J]. 非金属矿, 2013, 36(3): 26-28.

[5] 王 博, 兰 阳, 朱孝钦, 别 玉, 陈 洋, 史 杰. 铝土矿尾矿多孔陶瓷的制备研究[J]. 化工矿物与加工, 2019, 48(3): 65-68.

[7] 于方丽, 倪 澍, 白 宇, 韩朋德, 施庆乐, 张长森. 定向多孔陶瓷的制备与应用进展[J]. 稀有金属, 2017, 41(2): 211-220.

[10] 石 鑫, 杨绍利, 马 兰. 利用尾矿制备多孔陶瓷的研究进展[J]. 四川冶金, 2019, 41(5): 15-20.

[11] 陈以心, 王日初, 王小锋, 彭超群, 孙月花. 多孔SiC陶瓷的研究进展[J].中国有色金属学报, 2015, 25(8): 2146-2156.

[13] 陈楠纬, 孙水裕, 任 杰, 曾佳俊, 刘敬勇. 咖啡渣燃烧特性及动力学研究[J]. 环境科学学报, 2015, 35(9): 2942-2947.

[14] 胡建华, 蒋 权, 任启帆, 丁啸天. 充填体孔隙结构与中观参数跨尺度关联特征[J]. 中国有色金属学报, 2018, 28(10): 2154-2163.

[15] 李润丰, 周 洋, 李世波, 李翠伟, 黄振莺. 北京地区细颗粒铁尾矿烧结过程与机理研究[J]. 建筑材料学报, 2018, 21(4): 672-677.

[16] 张长森, 徐 鹏, 冯厚坤, 季佩伟. 膨润土对粉煤灰-城市污泥多孔陶瓷性能的影响[J]. 硅酸盐通报, 2015, 34(9): 2585-2589.

[17] 刘于昌, 黄晓巍. 液相烧结氧化铝陶瓷及其烧结动力学分析[J]. 硅酸盐学报, 2006, 25(6): 647-651.

[18] 朱素娟, 陈 永, 邓湘云, 李建保, 邱文达, 章 文. 膨润土含量对石英质多孔陶瓷强度的影响[J]. 材料导报, 2010, 24(14): 70-73, 88.

[19] 张 茜, 董桂霞, 瞿海洋, 董 丽. 溶胶-凝胶法制备Al2O3粉体及其陶瓷的性能研究[J]. 人工晶体学报, 2016, 45(1): 151-156.

[20] 赵 群, 孙志昂. 对氧化铝陶瓷液相烧结的研究[J]. 轻金属, 1996(8): 13-16.

[21] 李 楠. 陶瓷材料液相烧结的传质机理及影响因素[J]. 武汉钢铁学院学报, 1978, 2(4): 26-31.

[22] 冷建飞, 高 旭, 朱嘉平. 多元线性回归统计预测模型的应用[J]. 统计与决策, 2016(7): 82-85.

[23] 李蓬勃, 闫晓冉, 徐东瑞. BP神经网络和多元线性回归在粮食产量空间分布预测中的比较[J]. 干旱区资源与环境, 2014, 28(9): 74-79.

[24] 兰文涛, 吴爱祥, 王贻明, 李剑秋. 基于正交试验的半水磷石膏充填配比优化[J]. 中国有色金属学报, 2019, 29(5): 1083-1091.

[25] 李振宝, 宋 佳, 杜修力, 杨修广. 方形箍筋约束混凝土轴压力学性能尺寸效应试验研究[J]. 北京工业大学学报, 2014, 40(2): 223-230.

[26] 彭志华. 胶结充填体力学强度尺寸效应[J]. 中国矿业, 2009, 18(7): 88-90.

[27] 金宗哲, 岳雪梅, 张国军, 黎晓瑞. 含缺陷陶瓷材料的强度[J]. 硅酸盐学报, 1997(3): 16-20, 46.

[31] 戴长禄, 杨 勇, 杨 明. 钠在陶瓷坯体、釉料及微晶玻璃中的作用与影响[J]. 佛山陶瓷, 2010, 20(10): 32-37.

[32] 武小峰, 王 鹏, 蒋持平. 陶瓷材料热冲击开裂机理与裂纹间距预报[J]. 工程力学, 2013, 30(2): 458-463.

[33] 张湘辉, 汪 灵, 邓 苗, 冯谦. 升温速率对粘土矿物热效应特征的影响—— 以四川三台钙基膨润土为例[J]. 矿物岩石, 2010, 30(2): 1-6.