文章编号:1004-0609(2008)02-0282-06

试样直径对Al-Cu合金定向凝固温度梯度和一次枝晶间距的影响

屈 敏,刘 林,唐峰涛,傅恒志

(西北工业大学 凝固技术国家重点实验室,西安 710072)

摘 要:

采用直径为4 mm和7 mm的试样对Al-4%Cu(质量分数,下同)合金进行定向凝固实验。研究表明:小直径试样温度梯度更高,但温度梯度变化幅度并未与试样直径比成线性比例。试样直径较小,胞/枝晶间距相应较小。获得直径为4 mm和7 mm试样一次枝晶间距与生长速率的关系,一次枝晶间距和生长速率、温度梯度的变化关系,且与理论值相符合;一次枝晶间距实验结果与TRIVEDI模型符合较好。

关键词:

Al-Cu合金;定向凝固;试样直径;一次枝晶间距;理论模型;温度梯度;

中图分类号:TG 113.1; TG 146.2 文献标识码:A

Effect of Al-Cu alloys diameter on thermal gradient and primary dendrite arm spacing

during directional solidification

QU Min, LIU Lin, TANG Feng-tao, FU Heng-zhi

(State Key Laboratory of Solidification Processing,

Northwestern Polytechnical University, Xi’an 710072, China)

Abstract: Directional solidification experiment was carried out on Al-4%Cu(mass fraction) alloy with sample diameters of 4 mm and 7 mm. The results show that the sample with small diameter gets higher thermal gradient, the variation range of temperature gradient is not direct proportional to the ratio of diameters. Thin samples correspond to the smaller cellular and dendrite arm spacing. The variation of primary dendrite arm spacing for 4 mm and 7 mm sample in diameter with growth velocity and the relationship of primary dendrite arm spacing with growing velocity and temperature gradient are obtained. Both relationships agree with the theoretical model. The experimental result fit well with TRIVEDI model.

Key words: Al-Cu alloy; directional solidification; sample diameter; primary dendrite arm spacing; theoretical model; thermal gradient

一次枝晶间距影响合金凝固时溶质分布、析出相和共晶组织等,是描述枝晶形态的重要参数。研究其变化规律以及和凝固条件的依赖关系,有利于对合金组织实施准确的预测和控制。已有大量的实验研究建立了合金特性和凝固参数(c0,GL,v)与λ1之间的关系,同时也建立众多合金枝晶组织表征参数的理论模型,如HUNT[1]、K-F[2]、TRIVEDI[3]、HUNT-LU[4]和W-L[5]模型等。以上几种模型均未考虑试样直径对一次枝晶间距的影响,而试样直径变化对试样微观组织特性势必产生影响。因此,在不同试样直径条件下研究温度梯度和一次枝晶间距将能更准确的反映出一次枝晶间距变化。

采用变直径方法对材料进行定向凝固研究,近年来得到重视。CHEN等[6]采用不同直径的试样分别对Pb-2.2%Sb合金和Al-2%Cu合金进行研究,认为试样沿凝固方向产生的宏观偏析是由于对流的存在而造成的。TRIVEDI等[7]对不同直径试样的固液界面进行研究,得到界面弯曲最主要是由于对流的存在而引起溶质的径向偏析造成的。而采用变直径方法对一次枝晶间距λ1的研究,目前还未见报道。采用不同直径试样研究一次枝晶间距的变化,可以更准确地反映已有的枝晶模型的有效性,对理论计算所选用模型具有指导意义,使得理论计算更加贴近实验,从而对实验起到良好的预见性。因此,本文作者拟采用不同直径Al-4%Cu试样,研究Al-4%Cu合金定向凝固枝晶形态和一次枝晶间距的变化趋势,并将实验结果与已有的理论模型进行比较,旨在得出不同直径对温度梯度和一次枝晶间距的影响规律,从而得到与实验相符最优的模型。

1 实验

实验选用Al-4%Cu二元合金,采用Al-Cu中间合金(Cu的质量分数为51.87%)和99.99%超纯铝在真空感应炉中配制而成,熔化后浇入内腔为d 60 mm×180 mm的蜡模中,然后切割成d 4 mm×150 mm和d 7 mm×150 mm的试棒,将表面打磨光滑,用丙酮清洗,以备实验。

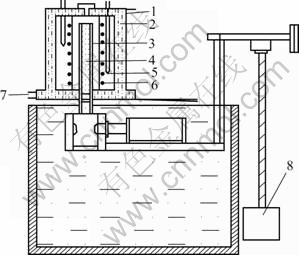

实验采用自制的电阻加热Bridgman定向凝固装置,其结构见图1。采用侧向抽拉,气动装置进行液淬。实验炉温设定为1 000 ℃。试样采用d 0.25 mm 的K型NiCr/NiSi热电偶[8]进行测温,将其装入外径为1 mm的氧化铝管,待合金熔化后插入固液界面,保温30 min 开始抽拉并记录温度。本实验分别测试4 mm和7 mm两种直径的试样在v = 5,30,100,300和500 μm/s下温度梯度的变化趋势,假定生长速率与抽拉速率相等[9]。

图1 Bridgman定向凝固装置示意图

Fig.1 Sketch of Bridgman directional solidification device: 1—Water outlet; 2—Water cooling jacket; 3—Aluminum tube, 4—Sample; 5—Thermocouple; 6—Resistance wire; 7—Water input; 8—Pneumatic

实验完成后,对试样进行纵切和横切,经过粗磨和抛光后,用Kroll腐蚀剂(H2O+HNO3+HF)进行表面处理,利用Lecia DM4000光学显微镜观察金相组织,使用SISC IAS V8.0金相图像分析软件对横截面进行一次枝晶间距的测量。通常有些枝晶列与枝晶生长〈100〉方向有一定的角度,所以横截面并不能准确反映一次枝晶间距。本文作者采用如图2所示的计算方法,即从纵截面中量取枝晶列与轴向的偏离角度,然后再与横截面获得的一次枝晶间距(λ′)进行计算,通过几何计算,可得λ = λ′sinθ。

图2 一次枝晶间距λ的测量方法

Fig.2 Primary dendrite spacing λ measurement

2 实验结果

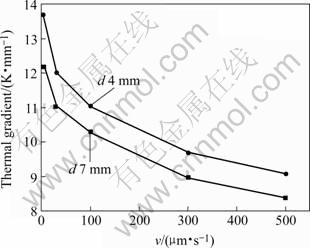

温度梯度的测量结果见图3。在相同生长速率下,试样直径越小,温度梯度越高。在低速范围内(5~100 μm/s),温度梯度随抽拉速率下降较快,并且d 4 mm试样的明显快于d 7 mm试样的。随着抽拉速率的逐步增大,温度梯度下降趋势逐渐减小。从v>100 μm/s以后,d 7 mm试样的温度梯度和d 4 mm试样的梯度变化趋势完全一致,各速率段两条线平行。对比发现,4 mm试样中的梯度明显高于d 7 mm试样的温度梯度。当v=5 μm/s时,d 4 mm试样的温度梯度为13.7 K/mm,而d 7 mm试样的温度为12.2 K/mm;v=100 μm/s时,d 4 mm试样的温度梯度为11.1 K/mm,d 7 mm试样为10.3 K/mm。v=5 μm/s时d 7 mm试样的温度梯度与4 mm试样的相差11.31%;而两者的温度梯度仅相差7.61%。温度梯度的变化与试样直径不成线性比例。由此得出,随着速率的不断增大,试样直径对温度梯度的影响逐渐减小。

图3 抽拉速率对温度梯度的影响

Fig.3 Effects of withdrawal velocity on temperature gradient

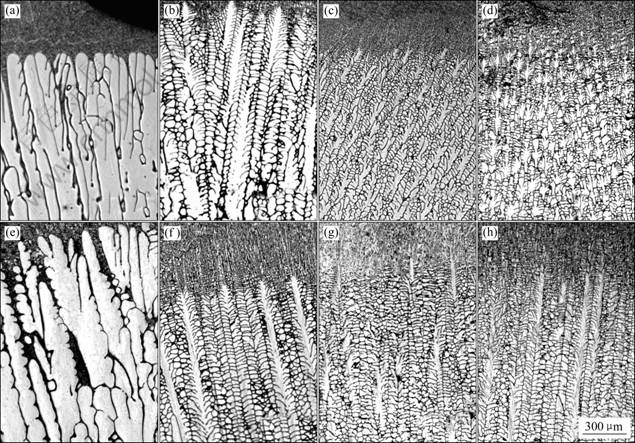

将直径为d 4 mm和7 mm试样在各种生长速率下进行定向凝固实验,研究其凝固组织。图4所示为d 4 mm和d 7 mm试样的纵截面组织。由图可见,当抽拉速率为15 μm/s时,凝固界面为胞状,速率从100 μm/s增加到300 μm/s最后达到600 μm/s时,凝固界面均为树枝状,并逐步变得细小。

图4 不同速率下两种直径试样的纵截面组织

Fig.4 Microstructures of longitudinal sections of samples with different diameters under various withdrawal velocities: (a)-(d) Samples with diameter of 4 mm; (e)-(h) Samples with diameter of 7 mm; (a), (e) 15 μm/s, (b), (f) 100 μm/s (c), (g) 300 μm/s (d), (h) 600 μm/s

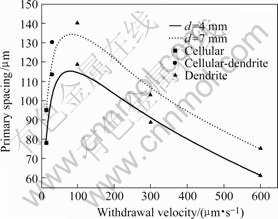

将d 4 mm和d 7 mm试样一次间距进行比较,随着生长速率的增加,胞/枝晶间距呈现先增后减的规律,且不同直径的试样保持相同的变化趋势。在胞状-胞/枝-树枝转变阶段,枝晶间距随凝固速率的增大而增大;而在整个树枝晶细化阶段,枝晶间距随凝固速率的增大而减小。d 4 mm试样的一次间距明显小于d 7 mm试样的,试样直径对胞晶间距的影响较大。在胞晶段,d 4 mm试样的胞晶间距为78.09 μm,d 7 mm试样的间距为d 95 μm,两者间距相差21.65%。在v = 300 μm/s枝晶段,d 4 mm试样的一次枝晶间距为88.95μm,而d 7 mm试样的为102.9 μm,两者间距相差15.68%,结果如图5所示。

图5 不同直径试样一次间距随速率的变化

Fig.5 Variation of primary spacing with withdrawal velocity for samples with different diameters

3 讨论

图3表明,相同凝固速率下,小直径试样具有更高的温度梯度。这是因为小试样直径试样中,熔体中热对流较小[7-8]。熔体中的热对流使温度均匀化,显著降低液相温度梯度。

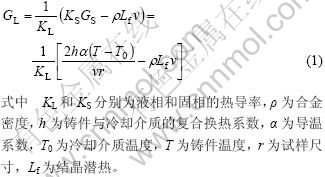

根据定向凝固热量平衡方程,忽略熔体中的径向热流,可得出界面前沿液相温度梯度[10]:

试样尺寸在温度梯度的分母相中,样尺尺寸与温度梯度成反比。因此,在速率一定的情况下,对相同材料,试样尺寸越小,则温度梯度越大。

关于一次枝晶间距λ的计算,早期HUNT[1]通过枝晶尖端半径理论得出一次间距。首先确定一个枝晶尖端为球状的枝晶模型,在该模型中将一次枝晶间距和尖端半径联系起来,得到

以上几种模型都是建立在单值选择基础上,表明一次枝晶间距λ1是凝固参数(v,G,c0)的函数,均为![]() 。对给定的材料,在一定生长速率下,一次枝晶间距λ1只与温度梯度G和生长速率v有关,且与温度梯度成反比。可见,在其他条件均相同的情况下,试样直径越小,温度梯度越高,一次枝晶间距λ1减小。

。对给定的材料,在一定生长速率下,一次枝晶间距λ1只与温度梯度G和生长速率v有关,且与温度梯度成反比。可见,在其他条件均相同的情况下,试样直径越小,温度梯度越高,一次枝晶间距λ1减小。

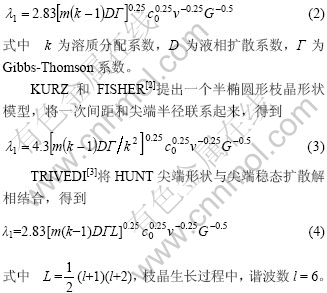

分别将两种直径试样的实验结果与HUNT模型,K-F模型和TRIVEDI模型进行比较,结果如图6所示。随着生长速率的增加,一次枝晶间距呈现减小的趋势。试样直径4 mm和7 mm实验所得的一次枝晶间距λ1介于TRIVEDI模型和HUNT模型之间,而K-F模型比实验结果大很多,可能是因为假设枝晶尖端为椭球体;而HUNT模型计算的一次枝晶间距则明显比实验结果小。无论试样直径是7 mm还是4 mm,实验结果与模型变化趋势一致,均与TRIVEDI模型比较接近,这是由于TRIVEDI模型是在HUNT模型基础上进行的修正。相对d 4 mm试样而言,d 7 mm试样一次枝晶间距λ1更接近TRIVEDI模型。

图6 不同直径试样一次枝晶间距λ1随生长速率v变化的实验结果与理论模型的比较

Fig.6 Comparison of experimental data and theoretical modes for primary dendrite spacing λ1 varying with growth rates: (a) d = 4 mm; (b) d = 7 mm

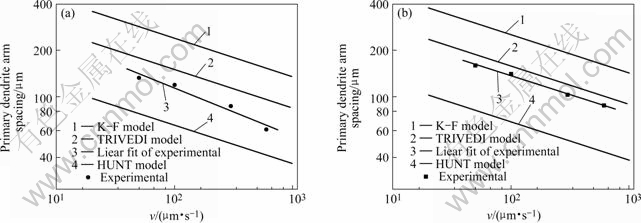

从图7中发现,一次枝晶间距λ1与v-0.25G-0.5成正比,随v-0.25G-0.5增加而增加。相比较而言,结果与图6相似。K-F模型比实验值大很多,而HUNT模型则比实验值小。实验结果更加接近TRIVEDI模型。可能的原因如上面所分析。通过两种对比得出,一次枝晶间距λ1的实验值与TRIVEDI模型比较接近,因此,TRIVEDI模型更符合实验值。下面将实验结果进行线性回归,对实验结果的有效性进行验证,进一步说明TRIVEDI模型的有效性。

图7 不同直径试样一次枝晶间距λ1随v-0.25G-0.5变化的实验结果与理论模型比较

Fig.7 Comparison of experimental data and theoretical modes for primary dendrite spacing λ1 varying with v-0.25G-0.5: (a) d = 4 mm; (b) d = 7 mm

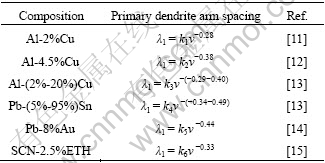

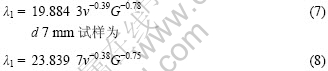

通过对图6的实验结果进行拟合,可得到d 4 mm试样一次枝晶间距λ1与生长速率v的关系为

![]()

d 7 mm试样λ1与v的关系为

![]()

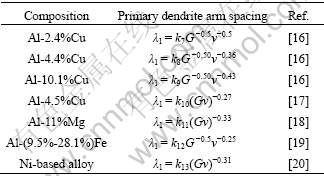

两关系式均为λ1 = av-b形式。与表1结果进行比较可得,对Al-Cu合金,b = 0.28~0.49,其他合金和有机物均大于0.33,而本文的结果为0.25和0.31,与理论结果b = 0.25更接近,其中d 7 mm试样实验值b = 0.25与理论模型完全一致。

表1 不同合金和有机物一次枝晶间距λ1与v的关系

Table 1 Variation of primary dendrite arm spacing λ1 with v for different metallic and organic materials

为了得到一次枝晶间距λ1与生长速率v和温度梯度G的关系,将图7中的实验结果进行拟合,对d 4 mm试样得到的关系如下:

两关系式都符合λ1 = kv-aG-b形式,并且在式(7)和(8)中,b/a = 2。表2中Al-(9.5%-28.1%)Fe合金的一次枝晶间距λ1与生长速率v和温度梯度G符合b/a = 2。并且,Al-(9.5%-28.1%)Fe合金的结果与理论值完全一致。而Al-4.4%Cu和Al-10.1%Cu合金的b/a介于1~2之间。Al-2.4%Cu、Al-4.5%Cu、Al-11%Mg和Ni 基高温合金(IN738LC)合金的a,b值均相等,b/a = 1。理论结果表明一次枝晶间距的b/a = 2,因此这些实验值与各模型有一定的偏差,而本文的实验结果则符合较好。因此,证实本文实验结果的有效性,从而进一步说明TRIVEDI模型与实验结果更加符合。

表2 不同合金一次枝晶间距λ1与温度梯度G和速率v的关系

Table 2 Variation of primary dendrite arm spacing λ1 with temperature gradient G and velocity v for different alloys

REFERENCES

[1] HUNT J D. Solidification and casting of metals[M]. London: The Metal Society, 1979: 3-12.

[2] KURZ W, FISHER D J. Dendrite growth at the limit of stability: Tip radius and spacing[J]. Acta Metall, 1981, 29: 11-20.

[3] TRIVEDI R. Interdendritic spacing: Part Ⅱ. A comparison of theory and experiment[J]. Metall Trans A, 1984, 15: 977-982.

[4] HUNT J D, LU S Z. Numerical modeling of cellular/dendritic array growth: Spacing and structure predictions[J]. Metall Mater Trans A, 1996, 27: 611-623.

[5] WARREN JAMES A, LANGER J S. Prediction of dendritic spacing in a directional-solidification experiment[J]. Physics Review E, 1993, 47(4): 2702-2712.

[6] CHEN J, SUNG P K, TEWARI S N, POIRIER D R, de GROHIII H C. Directional solidification and convection in small diameter crucibles[J]. Mate Sci Eng A, 2003, 357: 397-405.

[7] TRIVEDI R, LIU S, MAZUMDER P, SIMSEK E. Microstructure development in the directionally solidified Al-4.0% Cu alloy system[J]. Sci Tech Adv Mater, 2001, 2: 309-320.

[8] G?ND?Z M, ?ADIRLI E. Directional solidification of aluminum-copper alloys[J]. Mater Sci Eng A, 2002, 327: 167-185.

[9] 吴 强, 司乃潮, 郭 毅, 李达云. 定向凝固Al-4.5%Cu合金枝晶组织与抽拉速率的关系[J]. 中国有色金属学报, 2007, 17(7): 1101-1106.

WU Qiang, SI Nai-chao, GUO Yi, LI Da-yun. Relationship between primary dendrite arm spacing of Al-4.5%Cu alloy and withdrawal rate during unidirectional solidification[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(7): 1101-1106.

[10] 张卫国, 刘 林, 黄太文, 张聚辉. 定向凝固ZMLMC法温度梯度的测定及其对凝固组织的影响[J]. 铸造技术, 2006, 27(11): 1165-1168.

ZHANG Wei-guo, LIU Lin, HUANG Tai-wen, ZHANG Ju-hui. Determining the temperature measurement of temperature gradient on the ZMLMC directional solidification apparatus and the effect of temperature gradient on solidification microstructure[J]. Foundry Technology, 2006, 27(11): 1165-1168.

[11] AN G Y, LIU L X. Dendrite spacing in unidirectionally solidified Al-Cu alloy[J]. J Cryst Growth, 1987, 80: 383-392.

[12] LIN X, HUANG W, FENG J, LI T, ZHOU Y. History-dependent selection of primary cellular/dendritic spacing during unidirectional solidification in Aluminum alloys[J]. Acta Mater, 1999, 47: 3271-3280.

[13] CADIRLI E, G?ND?Z M. The directional solidification of Pb-Sn alloy[J]. J Mater Sci, 2000, 35: 3837-3848.

[14] KLAREN C M, VERHOEVEN J D, TRIVEDI R. Primary dendrite spacing of lead dendrites in Pb-Sn and Pb-Au alloys[J]. Metall Trans A, 1980, 11: 1853-1861.

[15] HUANG W, GENG X, ZHOU Y. Primary spacing selection of constrained dendritic growth[J]. J Cryst Growth, 1993, 134: 105-115.

[16] YOUNG K P, KIRKWOOD D H. The dendrite arm spacing of aluminum-copper alloys solidified under steady-state conditions[J]. Metall Trans A, 1975, 6: 197-205.

[17] SU R J, OVERFELT R A, JEMIAN W A. Microstructure and compositional transients during accelerated directional solidification of Al-4.5pct Cu[J]. Metall Trans A, 1998, 29: 2375-2381.

[18] LIU Y L, KANG S B. Solidification and segregation of Al-Mg alloys and influence of alloy composition and cooling rate[J]. Mater Sci Technol, 1997, 13: 331-336.

[19] LIANG D, JIE W, JONES H. The effect of growth velocity on primary spacing of Al3Fe dendrites in hypereutectic Al-Fe alloys[J]. J Cryst Growth, 1994, 135: 561-564.

[20] KERMANPUR A, VARAHRAAM N, ENGILEHEI E, MOHAMMADZADEH M, DAVAMI P. Directional solidification of Ni base superalloy IN738LC to improve creep properties[J]. Mater Sci Technol, 2000, 16: 579-586.

________________________

基金项目:国家自然科学基金资助项目(10377012)

收稿日期:2007-07-29;修订日期:2007-11-20

通讯作者:屈 敏,博士研究生;电话:029-88493942-8009; E-mail: qm_021@yahoo.com.cn