废杂铜冶炼渣性质与浸出试验结果分析研究

北京有色金属研究总院生物冶金国家工程实验室

摘 要:

针对经过物理分选后的废杂铜冶炼渣, 利用矿物参数自动定量分析 (MLA) , 扫描电子显微镜 (SEM) 及其他的研究手段对冶炼渣的性质进行深入的研究。结果表明, 废杂铜冶炼渣的组成复杂, 有价组分主要以铜锌氧化物及合金形式组成, 氧化锌所占比例高且较为分散, 铝酸锌、单质铜、铜的氧化物及其他合金多被包裹在氧化锌之内;废杂铜冶炼渣粒级大于35μm部分组成更加复杂和紧密, 粒度小于35μm部分组成主要以分散的氧化锌为主, 该冶炼渣可通过控制条件分步回收有价金属。在研究废杂铜冶炼渣性质基础上, 结合浸出试验的结果和X射线衍射 (XRD) 分析发现, 通过湿法分步浸出可回收铜、锌, 简化后续的浸出液处理, 是处理废杂铜冶炼渣的有效方法。

关键词:

中图分类号: TF811

作者简介:王巍 (1985-) , 男, 山东淄博人, 硕士研究生, 助理工程师;研究方向:湿法冶金、二次资源综合利用;杨丽梅 (E-mail:yanglm@grinm.com) ;

收稿日期:2013-04-02

基金:国家科技部科技支撑计划项目 (2011BAE23B05) 资助;

Analysis on Properties of Scrap Copper Smelting Slag and Leaching Results

Wang Wei Huang Songtao Yang Limei Xu Zheng Li Yan

National Engineering Laboratory of Biohydrometallurgy, General Research Institute for Nonferrous Metals

Abstract:

The properties of scrap copper smelting slag treated by physical separation were studied through mineral liberation analysis ( MLA) , scanning electron microscope ( SEM) and other methods. The results indicated that the scrap copper smelting slag had a complex composition, valuable component was mainly composed of oxides and alloy, zinc oxide had a high property and wide spreading.Zinc aluminate, copper, copper oxide and other alloys were wrapped in the zinc oxide. The components with particle size of scrap copper smelting slag greater than 35 μm were more complex, and the structure was closer than other parts; the components with particle size less than 35 μm mainly dispersed by zinc oxide. The valuable metals in the slag could be recovered by fractional recovery. On the basis of the nature of the slag, the results of the leaching tests and X-ray diffraction ( XRD) analysis showed that it was an effective way to recover valuable metal by using fractional leaching.

Keyword:

Received: 2013-04-02

我国是世界第一的铜生产大国, 但是长期实行粗放型的经济在资源开采时只关注主金属的回收, 使得大量的有价伴生金属废弃在冶金的废料、废渣中, 造成资源的大量浪费[1,2,3,4]。近年来, 随着国家对铜资源循环的重视, 废杂铜冶炼再生发展迅速。我国的废杂铜冶炼再生多采用两段法[5,6], 即废杂铜先经鼓风炉还原熔炼或转炉吹炼得到粗铜, 然后粗铜在反射炉内精炼成阳极铜, 废杂铜循环再生铜占电铜产量超过35%, 而且这一比例正在不断升高[7,8,9]。

在铜冶炼的过程中, 必然会产生大量的冶炼渣, 我国铜渣已累计超过2500万吨, 大部分堆存渣场, 既占用土地又污染环境, 更是资源的巨大浪费[10]。即使是再先进的炼铜技术其冶炼渣中也会含有大量的有价金属元素, 合理的利用铜渣中的资源具有一定的战略意义和非常好的市场前景[11]。目前铜冶炼渣的处理方法主要有火法贫化、选矿和湿法浸出的方法[12]。湿法浸出的方法是综合回收有价金属有效的方法。利用湿法浸出回收有价金属, 国内外很多学者已经做了大量的研究[13,14,15,16]。

废杂铜冶炼产生的冶炼渣也是铜渣的一种, 它具有矿石冶炼渣的性质外, 由于原料的不同还具有自身独特的一些性质。如废杂铜冶炼渣有价金属品位相对更高, 有价金属的存在形态主要是硅酸盐、金属氧化物及少量的金属单质[17]。湿法冶金是综合回收废杂铜冶炼渣中有价金属元素的有效方法, 但是套用其他传统的矿石冶炼渣的处理方法显然不适用于这些废杂铜冶炼渣的处理, 须对废杂铜冶炼渣的性质进行深入的研究, 对其结构和成分有进一步的了解, 才能使得其更好地得到处理。

矿物参数自动定量分析 (MLA) 是一种测定主要成分和存在形式的分析手段, 多用于矿石的工艺矿物学分析[18]。本文应用MLA对冶炼渣中的有价金属成分和存在形式进行分析, 结合扫描电子显微镜 (SEM) 及X射线衍射 (XRD) 等分析手段, 利用湿法分步浸出的结果验证, 对废杂铜的性质和处理手段有了更深的认识, 为以后废杂铜冶炼渣中有价金属的回收提供理论借鉴。

1实验

1.1实验原料

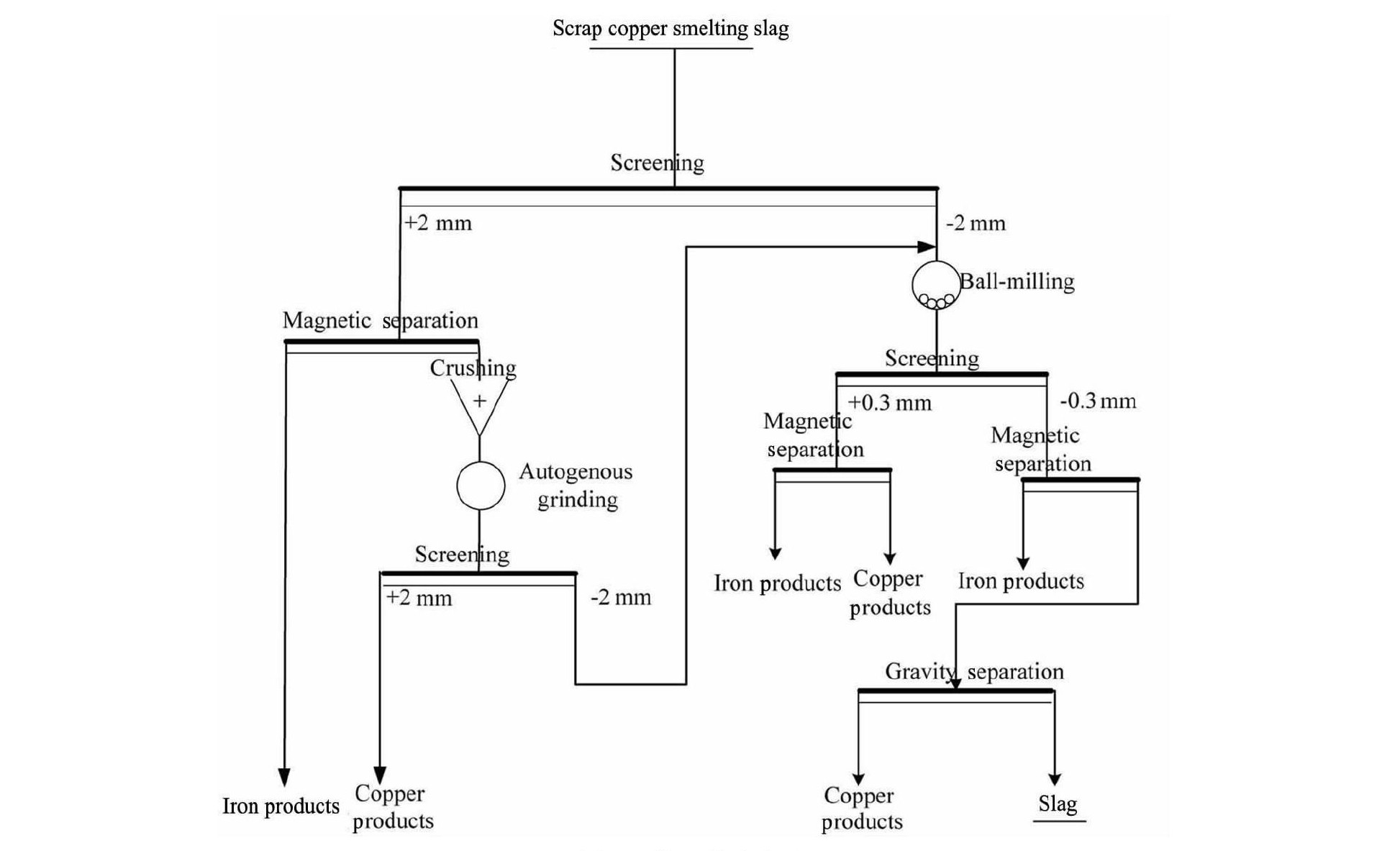

本次试验的原料是某废杂铜冶炼企业利用废杂铜作为二段法生产过程中产生的冶炼渣, 这些渣是物理分选处理后的产物, 物理分选的过程如图1所示。

通过图1所示的试验流程得到本次的试验原料, 试验原料全元素分析结果如表1所示。

由表1可知, 本次试验原料中锌的含量接近40%, 铜的含量也有7%以上, 同时铁的含量已经降低到了1.1%, 同时还含有镍和镉等有价金属。这种原料区别于矿石冶炼渣的铜、锌超低品位, 但这种品位的原料还达不到直接回炉火法冶炼的标准, 同时物理分选也很难将其分开。由于试验原料是废杂铜冶炼渣的一部分, 而废杂铜冶炼渣是一种多种复杂金属合金熔炼后的产物, 其必然存在着一些高温难以融化的合金和化合物, 难以通过火法回收其中铜、锌及其他有价金属, 利用湿法浸出的方法回收其中的多种元素更为适宜。

图1 物理分选流程Fig.1Flow diagram of physical separation

表1 试验原料的主要元素分析 (%, 质量分数) Table 1Main chemical compositions of samples (%, mass fraction) 下载原图

表1 试验原料的主要元素分析 (%, 质量分数) Table 1Main chemical compositions of samples (%, mass fraction)

1.2试验仪器与方法

试验仪器:XMQ-240×90锥形球磨机;JA2003型电子天平;RW 20 digital型搅拌器;DF-1015型集热式磁力加热搅拌器;SHB-IIIS型循环水式真空泵;PHSJ-3F型p H计;XZM100型振动磨样机;F204型电热鼓风干燥箱;烧杯, 量筒, 漏斗等。

分析仪器:Nippon Tekno有限公司JSM-6510扫描电镜;EDAX公司Genesis XM2能谱仪;澳大利亚昆士兰大学电镜应用矿物系统;日本理学公司D/Max-r A型X射线衍射仪。

试验方法:MLA样品制备将样品倒入环氧树脂内充分搅拌均匀后, 倒入光片模内, 并放置8 h使其硬化。成型后试样的磨制经过粗磨、中磨和细磨三步, 将试样表面磨至平整光滑为止。选用细度小于3μm的抛光粉进行抛光备用。

浸出试验是在烧杯中配置一定量和浓度的硫酸溶液, 利用电子天平称取一定量的试验原料加入烧杯中, 利用集热式磁力搅拌器控制恒定温度, 稳定温度范围为±5℃, 同时控制搅拌的转速, 浸出一定时间后, 用循环水式多用真空泵抽滤浸出渣, 水洗渣3次。滤液定量送分析, 滤渣在60℃恒温干燥8 h后称重并取样送分析, Cu, Zn, Fe的浸出率均以渣计。

2结果与讨论

2.1原料深度分析与讨论

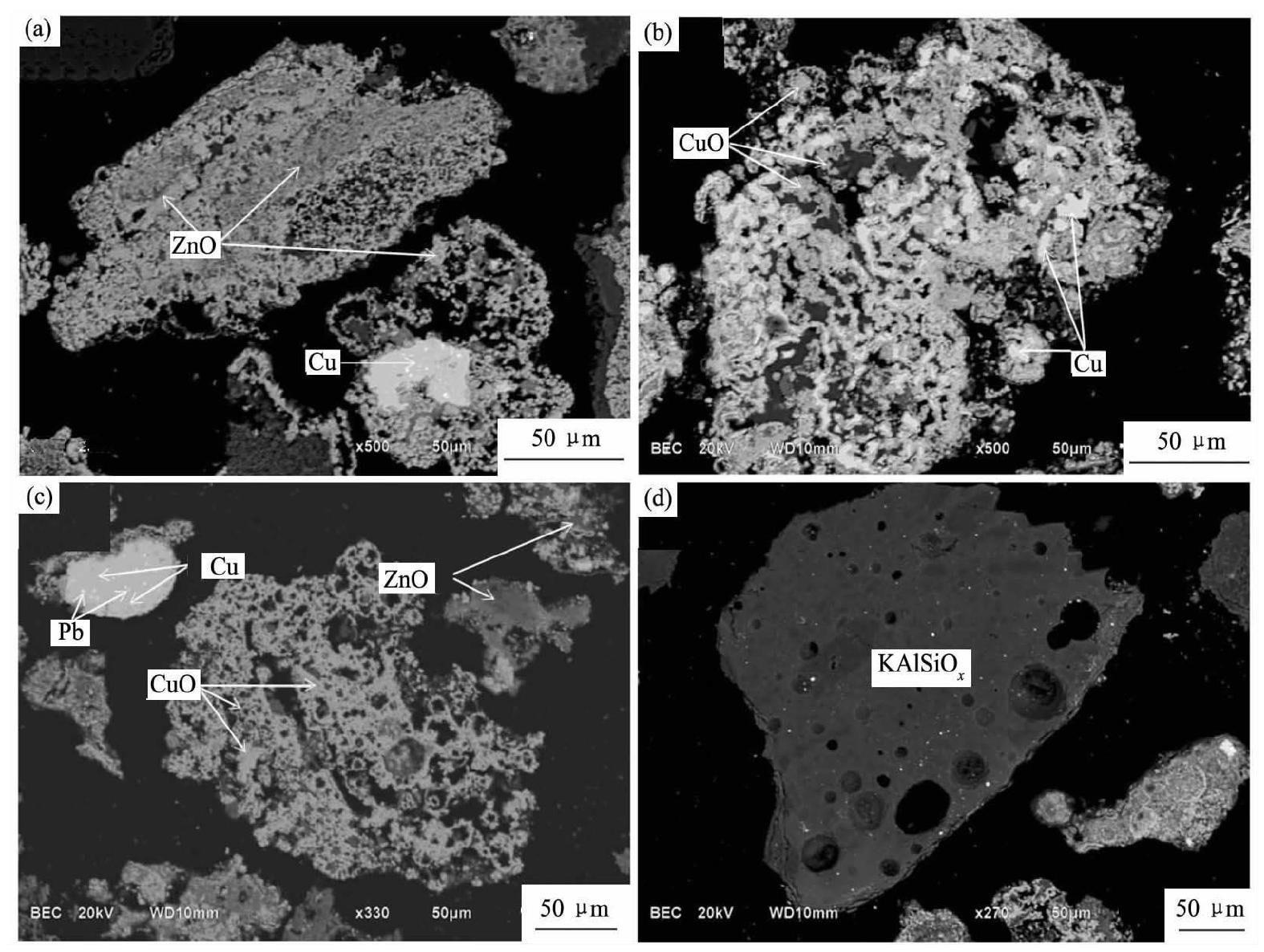

由于试验原料的来源和处理方法不同于一般矿石冶炼渣, 须对其结构深入分析。其SEM如图2所示。

由图2可知, 在试验原料中的氧化锌多为多孔状, 单独存在;铜和氧化铜多被氧化锌包裹其中, 铅包裹在铜的内部, 这种结构使得在固液反应中, 反应的界面发生变化, 逐渐向内部扩散, 大部分的氧化锌首先发生反应, 铜的反应将会在锌反应后进行。同时由于锌为多孔状结构, 反应发生更为迅速。此外, 试验原料中还含有很多的复杂铝酸盐。

MLA是一个高速自动化矿物参数自动定量分析系统, 分析速度快且精度高, 可提供样品的矿物含量或物料相含量, 样品中元素的赋存状态, 颗粒粒度分布, MLA测试可对废杂铜冶炼渣深入研究。对试验的原料进行初步的筛分试验, 结果如表2所示。

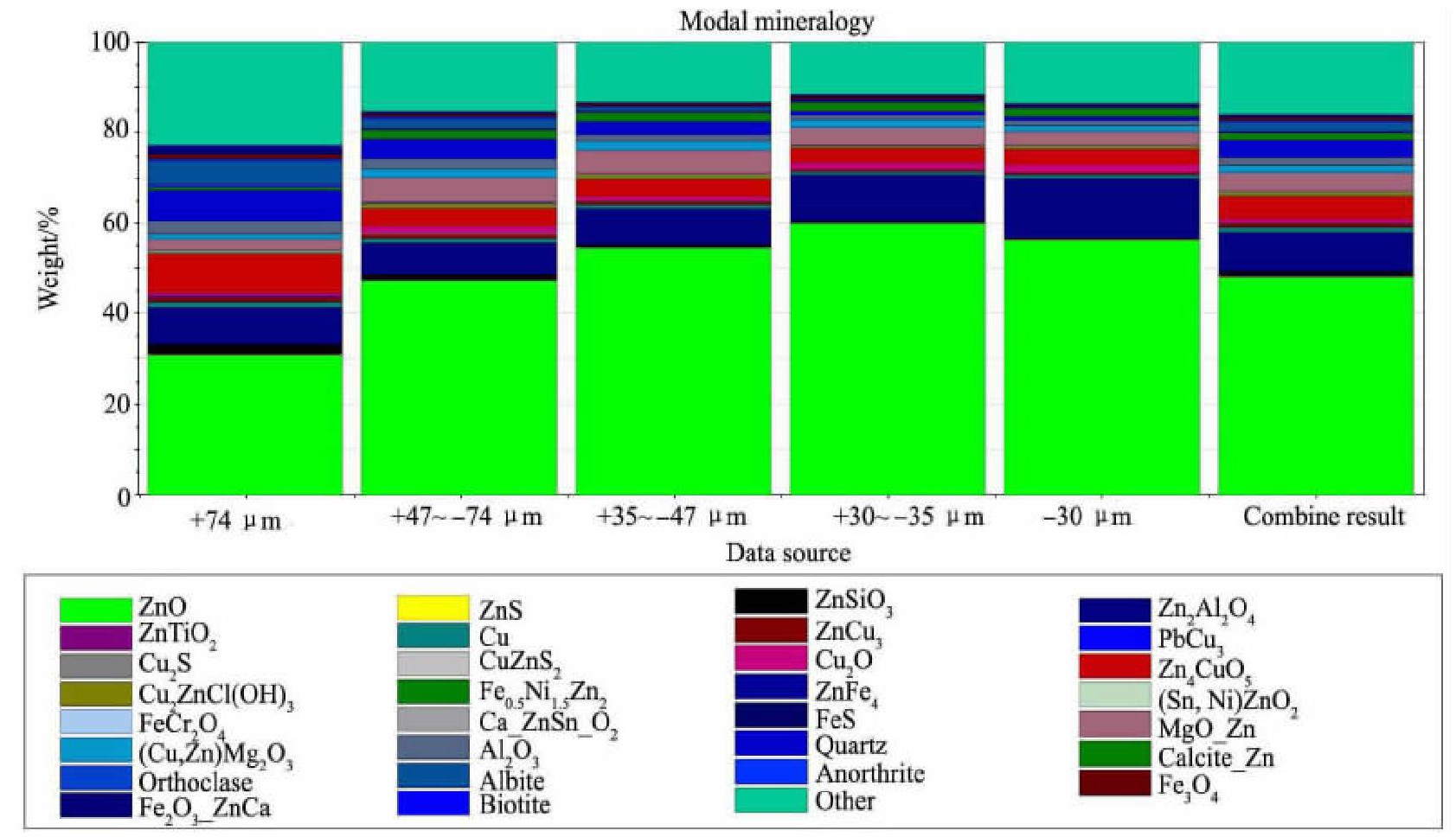

由表2可知, 试验原料中粒度大于35μm的部分占绝大部分, 其各个粒级物质组成如图3所示。

由图3可知, +74μm中氧化锌的含量较高有30%左右, 此外还含有铜锌合金和铝酸锌均有接近8%的比例, 钠长石和石英都接近5%, 此外有20%以上的非铜锌复杂的化合物成分;+47~-74μm中含有的氧化锌47.38%, 铝酸锌7%, 铜锌合金仅有3.92%, 锌镁合金含量为5%左右, 钠长石仅有2%和石英4.39%;+35~-47μm中含有氧化锌54.58%, 铝酸锌7.89%, 铜锌合金4%左右, 镁锌合金5.16%左右, 钠长石2%左右, 石英含量不超过1%;+30~-35μm中含锌接近60%, 铝酸锌10%左右, 铜锌合金和镁锌合金均接近3%左右, 钠长石和石英含量均不足0.5%;-30μm中氧化锌含56.31%, 铝酸锌13.2%, 铜锌合金和锌镁合金均为3%左右, 钠长石和石英均不足0.5%。以上的各个粒级范围中铜和氧化铜的总含量均为2%左右。

表2 样品筛分产率表Table 2 Size distribution of sample 下载原图

表2 样品筛分产率表Table 2 Size distribution of sample

图2 试验原料的SEM图Fig.2 SEM images of sample

(a) Relationship of zinc oxide and copper; (b) Relationship of copper oxide and copper; (c) Relationship of copper, lead and zinc oxide; (d) Relationship of silicate and other parts

图3 各粒级物质组成Fig.3 Compositions of all sizes (Bar being 100%)

由图3可知, 随着粒级的减小, 氧化锌所占的比例呈增加的趋势, +30~-35μm粒级范围的氧化锌含量最高, 接近60%, -30μm的氧化锌比例也有56%以上的比例。铝酸锌的含量也是随着粒级的减小所占的比例不断增加, -30μm铝酸锌的含量为13.2%。各个粒级中的铜锌合金所占比例除了+74μm所占的比例在8.57%, 其余粒级的含量均在3.5%左右。锌镁合金所占比例则呈现中间高两边低的特点, +47~-74μm及+35~-47μm的含量都在5%以上。钠长石和石英的含量都随着粒级的减小而逐渐降低。

从以上的结果可发现, 锌在粒级较小的粒度范围内分布更多, 铜则是在粒级较大的粒度范围内分布更多, 在后续的浸出过程, 锌在浸出的过程中较易浸出, 因为粒度相对较小, 其表面积相对较大, 能更快的发生反应;而铜的粒度相对较大, 发生反应的速度更慢;针对这一粒度分布的特点, 其选择性浸出锌的效果会比其他的原料更为突出。

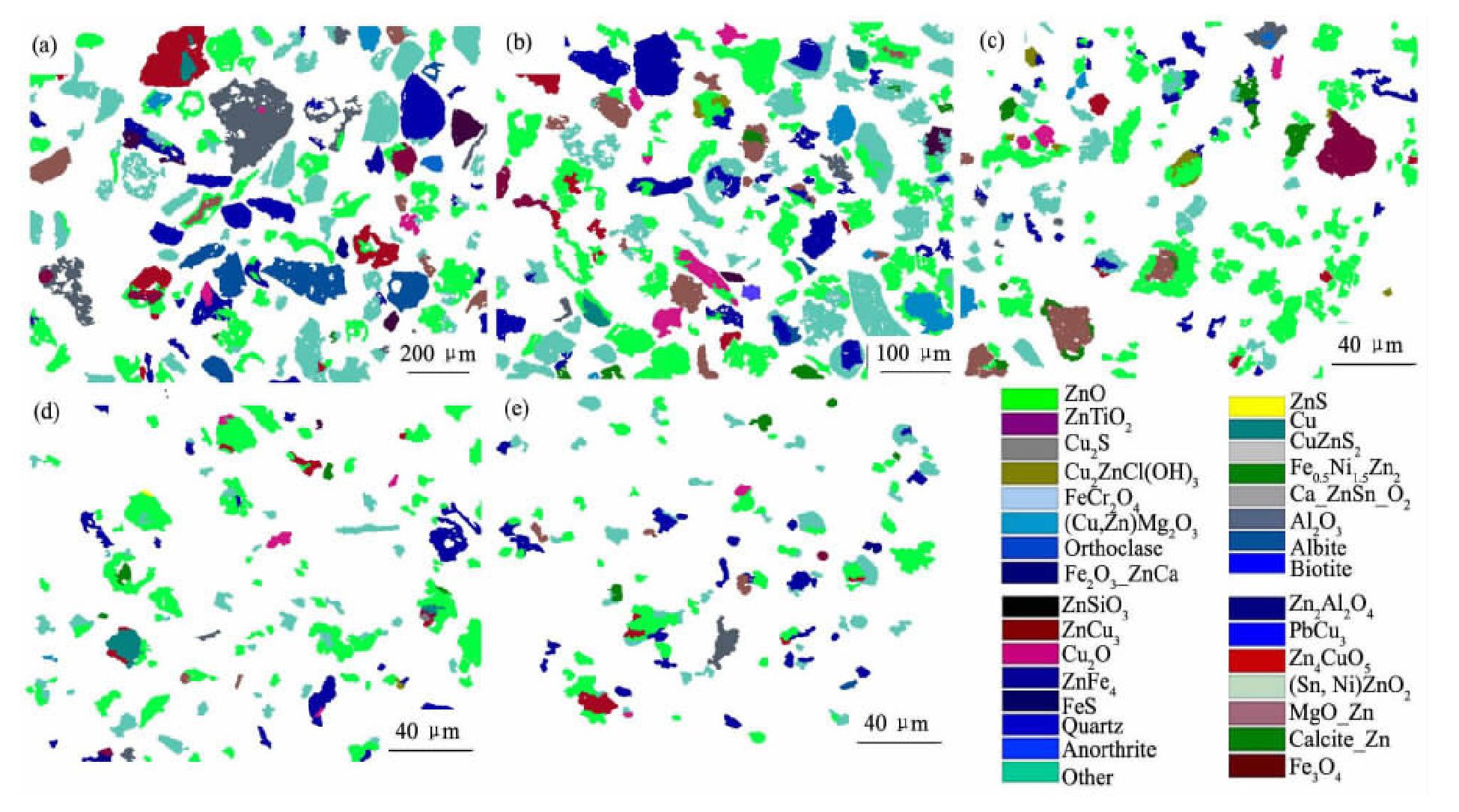

各个粒级的MLA颗粒分布图如图4所示。由图4可知, 各个粒级中, 粒度小于35μm的氧化锌的分布相对分散且独立, 很少与其他物质形成包裹性的结构, 更易发生反应, 这与电镜的结果一致;而含铜物质多在粒度大于35μm的各个粒级内, 多与其他物质形成合金物质或者被包裹其内, 因此更难发生反应, 这样就可以通过控制实验条件来实现分步回收有价金属。

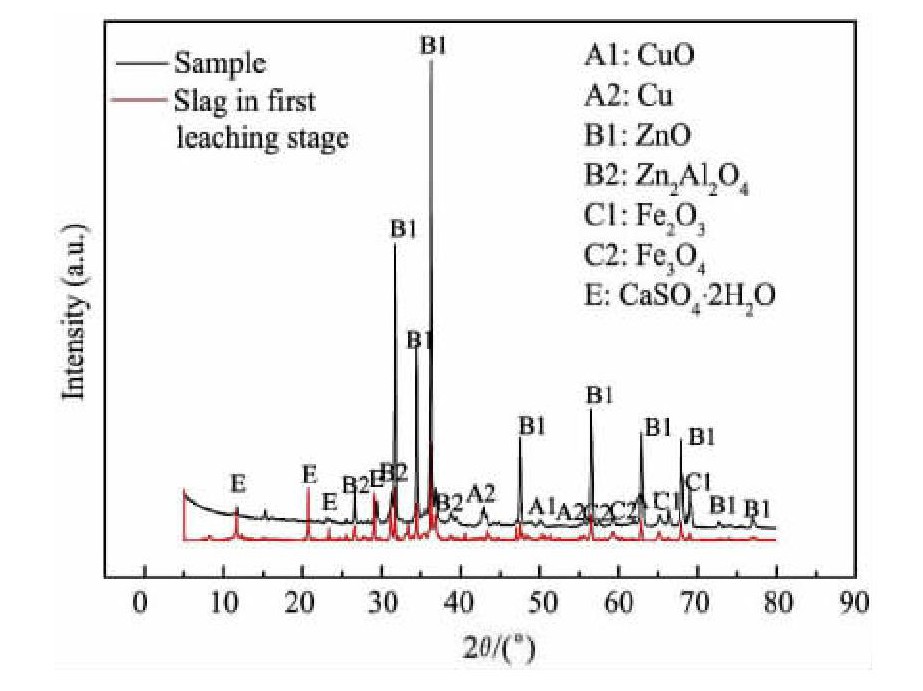

2.2原料浸出试验结果分析

物料分析结果表明, 试验原料中锌主要以氧化锌的形式存在, 还有一部分铝酸锌和铜锌合金, 氧化锌部分相对较易浸出, 铝酸锌和铜锌合金浸出相对较难。含铜部分主要以铜锌合金及氧化铜和纯铜组成, 这其中氧化铜的浸出相对其他组成更加容易, 但是相对氧化锌的浸出也相对困难, 根据物料的这一特点, 同时简化湿法处理的复杂性, 可以根据此特点进行分步浸出的试验, 在实验室阶段进行了两步硫酸浸出的试验[19], 探索了温度、初始酸度、浸出时间、液固比及搅拌转速等影响, 最终确定了最优的工艺条件, 第一段浸出锌的浸出率为57.43%, 铜的浸出率为0.53%, 铁为0.01%[19];浸出前后浸出原料与第一段浸出渣的XRD图谱如图5所示。由图5可知, 经过第一段的浸出, 大部分的氧化锌峰变弱, 铝酸锌和其他物质变化不明显, 说明通过控制反应的条件可将其中大部分的氧化锌浸出, 氧化锌相对原料中的含量大幅度减少, 在反应过程中生成硫酸盐, 其余有价组分几乎不变。第一段浸出后, 剩余部分继续二段浸出, 浸出前后的XRD图谱如图6所示。

图4 各粒级MLA测量颗粒分布图Fig.4 Particle distribution of fractions

(a) +74μm; (b) +47~-74μm; (c) +35~-47μm; (d) +30~-35μm; (e) -30μm

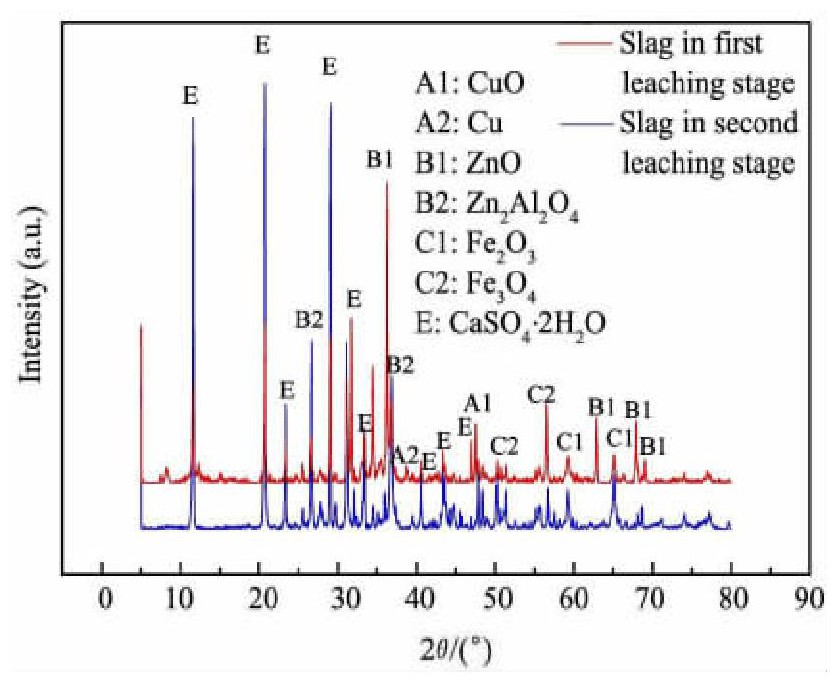

第二段浸出铜、锌、铁的浸出率92.22%, 87.87%, 67.33%[19]。由图6可知, 第二段浸出后, 浸出渣中的硫酸盐会继续增加, 氧化锌组分进一步减少, 但依然有一部分未被浸出, 铝酸锌也有一部分残存于渣中, 此外氧化铜的含量大幅度减少, 残存少部分的氧化铜和铜单质未被浸出, 存在于第二段浸出渣中。从第二段浸出率发现, 相对于铜, 锌的浸出率更低, 这是因为锌中难浸出铝酸锌及部分包裹的锌的氧化物含量相对于难浸出的含铜部分高, 这样导致第二段浸出后的锌浸出率降低, 从XRD图谱也可以得到验证, 经过第二段浸出后, 渣中含有一定量的氧化锌。

图5 第一段浸出前后渣的XRD Fig.5 XRD patterns of sample and slag in first leaching stage

图6 第二段浸出前后渣的XRD Fig.6 XRD patterns of slags of two-stage leaching

3结论

1.物理分选处理后的废杂铜冶炼渣是由铜、锌的氧化物和合金组成, 且含量高的锌氧化物会把铜的氧化物及合金包裹其中, 形成复杂的合金和化合物。

2.物理分选处理后的废杂铜冶炼渣中35μm以上的粒级中颗粒分布较为复杂, 颗粒的种类多, 形成的包裹也较多;35μm以下的粒级中的颗粒分布较为分散, 易于处理;可将35μm作为筛分的界限, 在进一步试验中细化针对性浸出的条件, 从粒度方面考虑其影响。

3.物理分选后的废杂铜冶炼渣两段浸出XRD图发现, 可对样品中的主要物质进行针对性的浸出并取得良好效果, 物质的变化结果表明氧化锌有不同的存在状态, 在同一反应条件下发生反应不同, 如部分氧化锌依然存在于第二段浸出渣中, 原因还需进一步研究。

4.试验原料和两段浸出试验的深度解析结果表明, 针对这种在铜循环过程中产生的二次资源适于湿法浸出处理。湿法冶金技术本身就适用于同时多种有价金属, 在处理原料来源广泛、有价金属种类繁多的废杂铜冶炼渣优势更为明显。此外, 渣中的其他有价金属的回收还需进一步的研究。

参考文献