文章编号:1004-0609(2007)06-0927-07

Mg-2Nd合金的组织与力学性能

王晓芳1,孙扬善1,王 奇1,薛 烽1,白 晶1,薛 山1,陶卫建2

(1. 东南大学 材料科学与工程学院,南京 211189;2. 南京云海特种金属有限公司,南京 211221)

摘 要:

在铸钢坩锅中熔炼制备了Mg-2Nd二元镁合金,试样经不同热处理工艺处理后,测试合金的室温拉伸性能,采用光学显微镜(OM)、扫描电镜(SEM)及透射电镜(TEM)观察合金的显微组织,通过X射线衍射法(XRD)和能谱分析(XEDS)及选区电子衍射花样进行合金中的物相鉴别和微观成分分析。结果表明:Mg-2Nd合金的铸态组织由α-Mg基体和呈离异共晶形貌的Mg12Nd相组成;热挤压后,Mg12Nd相沿挤压方向呈纤维或颗粒状分布;挤压过程中发生动态再结晶,合金的抗拉强度(σb)由铸态的148.8 MPa提高到挤压态的210.2 MPa,伸长率(δ) 由铸态的2.8%提高到挤压态的19.9%;热挤压和热轧成形的Mg-2Nd合金,直接时效T5(extruded、rolled)处理能产生形变强化和时效硬化双重作用,其中T5(rolled)态合金σb高达276.4 MPa,δ较热轧态提高了64%;T5(rolled)态组织中出现了β′和β沉淀,尺度均在50 nm左右,对合金产生了明显的时效强化作用。

关键词:

中图分类号:TG 146.22 文献标识码:A

Microstructures and mechanical properties of Mg-2Nd alloy

WANG Xiao-fang1, SUN Yang-shan1, WANG Qi1, XUE Feng1, BAI Jing1, XUE Shan1, TAO Wei-jian2

(1. School of Materials Science and Eengineering, Southeast University, Nanjing 211189, China;

2. Nanjing Welbow Metals Co. Ltd., Nanjing 211221, China)

Abstract: The Mg-2Nd alloy was melted in a mild steel crucible. After heat treatment, the tensile properties of specimens were tested at room temperature, the microstructures were observed by using optical microscopy (OM), scanning electron microscopy (SEM) and transmission electron microscopy (TEM), and the microanalysis and characterization of second phase particles were carried out using X-ray diffraction (XRD), X-ray energy dispersive spectroscopy (XEDS) and selected area electron diffraction(SAED). The results show that the as-cast Mg-2Nd alloy consists of the α-Mg matrix and divorced eutectic phase Mg12Nd. After hot extrusion the Mg12Nd phase shows fibrous and granular morphology and is distributed along the extrusion direction. The dynamic recrystallization during hot extrusion significantly improves the tensile strength and elongation of alloys, which increase from 148.8 MPa and 2.8% to 210.2 MPa and 19.9%, respectively. For the extruded and rolled Mg-2Nd alloys, the direct aging(T5) has the combined effect of work hardening and age hardening. The tensile strength of as rolled sample is raised to 276.4 MPa and the elongation is enhanced by 64% compared with that of extruded sample. After the direct aging(T5) treatment, the α-Mg matrix of hot rolled sample has β′ and β precipitates with average sizes of 50 nm in length, which play important roles in age hardening.

Key words: Mg-2Nd alloys; microstructures; mechanical properties; age hardening; work hardening

镁合金具有密度小、比强度和比刚度高,阻尼性、切削加工性好等优点。镁合金中添加稀土元素,可明显改善合金的热稳定性和室温强度,净化和改善合金的铸造性能,细化合金的显微组织,提高力学性能及耐蚀性能[1?3]。然而,对于稀土镁合金的应用虽然已经有大量的报道,但是关于各种不同稀土元素加入镁合金中引起的组织和性能变化的基础研究,还缺乏系统的报道。

稀土元素Nd是镧系中比较活泼的元素之一。Nd与Mg的原子半径差接近15%,在较高温度下,Nd在镁中的最大固溶度可达3.6%(质量分数)。随着温度降低,Nd的溶解度有所下降,室温下约为0.8%~1.0%。因此,在纯镁中添加少量的Nd,预期会产生明显的固溶强化和时效强化作用。此外,在Mg-Nd二元系中时效析出的Mg12Nd相的硬度和熔点都很高,热稳定性好,能有效地提高合金的强度和抗蠕变性能[4?6]。本文作者在纯镁中添加稀土元素Nd,系统研究二元稀土镁合金Mg-2Nd铸态、挤压态及轧制态下的微观组织、时效特性及室温下的力学性能,并对稀土元素Nd的作用机理进行了探讨。

1 实验

Mg-2Nd二元镁合金在铸钢坩锅中熔炼,浇铸过程中采用1%SF6+99%CO2(摩尔分数)混合气体保护。稀土元素采用中间合金Mg-30%Nd的形式加入。当所加的中间合金溶入镁液后,将熔体在720 ℃下保温大约15 min后浇入自制水冷铜模,铸成直径为60 mm的圆锭。

对铸锭进行均匀化退火、车皮处理后,挤压成截面为35 mm×5 mm的板材。在上述挤压坯中,一部分在热挤压后立即水淬冷却,其余的在525 ℃时固溶处理8 h后再淬入水中。挤压板坯在两辊式轧机上轧制,开轧温度为300 ℃,轧制板材的最终厚度为2 mm,最后一道次轧制后也采用水淬的方式快速冷却。

试样的热处理工艺通过如下实验确定。

固溶处理(T4)的温度固定在525 ℃,挤压试样在525 ℃经过不同时间处理后,水冷。然后用HV1?10A型小负荷维氏硬度计测试各试样的硬度,取其最高值来确定处理的时间。

时效处理(T6)是将经上述T4处理后的试样,在不同温度下加热,保温不同时间后取出加热试样空冷,测试各试样的硬度,且作时效时间与硬度之间的关系曲线, 以峰值硬度对应的温度和时间确定T6处理的工艺。

直接时效处理(T5)的温度按与T6处理确定的温度相同(175 ℃),热挤压及挤压板坯热轧水淬后试样均在175 ℃经不同时间保温后空冷,然后测试各试样的硬度,通过绘制时效时间与硬度之间的关系曲线, 以峰值硬度对应的保温时间作为T5处理的时间参数。

室温拉伸性能测试在CMT5105电子万能测试机上进行,拉伸方法按照GB/T228—2002标准进行。合金的显微组织采用Olympus光学显微镜(OM)、Sirion200场发射扫描电镜(SEM)及JOEL?2000EX透射电镜(TEM)观察,通过X射线衍射法(XRD)和能谱分析(XEDS)的方法进行合金中的物相鉴别和微观成分分析。

2 实验结果

2.1 合金的显微组织

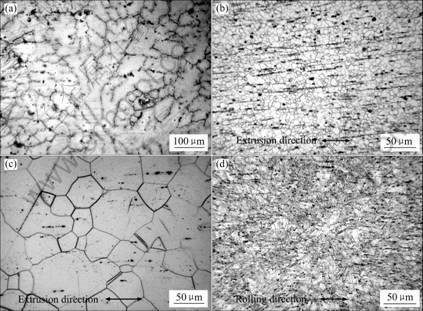

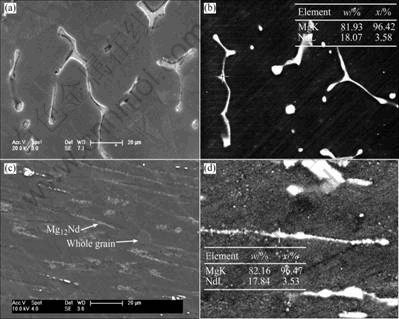

图1所示为Mg-2Nd合金各状态下的金相显微组织。从图1(a)可以看出,合金的铸态显微结构为典型的枝晶组织。图1(b) 所示为挤压板(空冷)的纵截面组织,图中晶粒呈等轴状,黑色第二相沿挤压方向被拉长成纤维状或在挤压过程中被破碎成颗粒状。同铸态组织相比,挤压态试样的晶粒明显细化、平均晶粒大小约10 μm。如图1(c)所示,结合能谱分析结果可确定,合金试样中的第二相为Mg12Nd,挤压板坯固溶(T4)处理后晶界上基本没有第二相残留,原来铸态组织中晶界上存在的第二相已全部溶于基体中,但晶粒明显长大。图1(d) 所示为为合金经轧制加工后的组织。由图1(d)可见,合金挤压态下的等轴晶完全消除,未出现再结晶现象,在高倍显微镜下可看到许多形变孪晶,且有未能溶解的黑色第二相存在。图2(a)和(c) 所示分别为铸态及挤压板的SEM像。由图2(a)和(c)可见,中间相成断续的网状或点状分布于晶界和晶内,在金相显微镜下观察到的黑色第二相(见图1)在扫描电镜中呈现为白色。能谱分析结果表明,挤压板中纤维状第二相同铸态组织中的离异共晶的成分相差不大(见图2(b)和(d))。图3所示为是铸态合金试样XRD谱。从图3可见,所有的衍射峰来自于α-Mg基体相和Mg12Nd相。

图1 Mg-2Nd合金的金相组织

Fig.1 Optical microstructures of Mg-2Nd alloy: (a) As-cast; (b) Longitudinal section of extruded plate; (c) Solid solution treatment at 525 ℃ for 8 h (T4); (d) Rolled

图2 铸态、挤压态Mg-2Nd合金的SEM像及第二相能谱分析

Fig.2 SEM images of as-cast, as-extruded plate and second phases EDS analysis of Mg-2Nd alloy: (a) SEM image of as-cast; (b) Second phases EDS analysis of as-cast; (c) SEM image of as-extruded; (d) Second phases EDS analysis of extruded

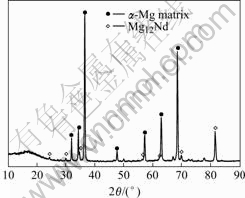

图3 Mg-2Nd合金的XRD谱

Fig.3 XRD pattern of Mg-2Nd alloy

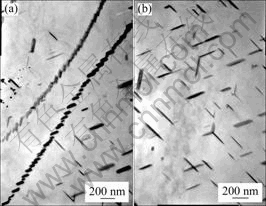

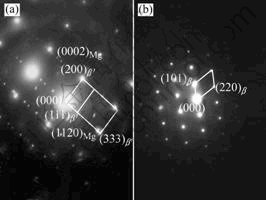

图4所示为轧制态试样人工时效1 h前后的TEM衍衬像。如图4(a)所示,在轧制态试样中,沿α相的[0001]方向可观察到大量细小密集的沉淀相颗粒。由于颗粒的尺寸很小,本研究所使用的TEM设备无法清晰地显示其形貌。在175 ℃时效1 h后,析出物的微观形貌如图4(b)~(d)所示。在温度250 ℃时效1 h后,观察到析出物明显长大,且分布很有规律,如图5(a)~(b)所示。根据析出相的形貌和分布特征,可以将析出相颗粒分为两种类型:第一种呈带状排列,而另一种呈针状,且针状颗粒之间呈一定的角度。图6(a) 和(b) 所示分别是带状分布颗粒和针状颗粒沿 和

和 方向获得的电子衍射花样。在图6(a)中基体(α-Mg)的衍射花样也清晰可见,从中可确定β′相和基体之间的位向关系。对析出相颗粒的电子衍射分析结果表明,带状分布的颗粒属面心立方结构(FCC),而针状颗粒为体心正方结构(BCT)。此外,TEM观察还发现颗粒相沿位错线聚集(图4(d)),这与Apps等[7]在时效镁?稀土合金中观察到的沉淀相沿位错和缺陷析出的结果一致。

方向获得的电子衍射花样。在图6(a)中基体(α-Mg)的衍射花样也清晰可见,从中可确定β′相和基体之间的位向关系。对析出相颗粒的电子衍射分析结果表明,带状分布的颗粒属面心立方结构(FCC),而针状颗粒为体心正方结构(BCT)。此外,TEM观察还发现颗粒相沿位错线聚集(图4(d)),这与Apps等[7]在时效镁?稀土合金中观察到的沉淀相沿位错和缺陷析出的结果一致。

图4 轧制态Mg-2Nd合金时效前后的微观组织

Fig.4 Microstructures of rolled Mg-2Nd alloy before and after aging: (a) Microstructures before aging; (b) Ribbon-shaped precipitates after 1 h aging; (c) Needle-like precipitates after 1 h aging; (d) Precipitates along dislocation lines after 1 h aging

图5 轧制态Mg-2Nd合金250 ℃时效1 h后的微观组织结构

Fig.5 Microstructures of rolled Mg-2Nd alloy after aging at 250 ℃ for 1 h: (a) Ribbon-shaped precipitates; (b) Needle-like precipitates

图6 带状及针状析出相的电子衍射花样

Fig.6 Electron diffraction patterns of ribbon-shaped and needle-like precipitates: (a) Ribbon-shaped precipitates along zone axis of  ; (b) Needle-like precipitates along zone axis of

; (b) Needle-like precipitates along zone axis of

2.2 合金的时效特性

图7所示为用硬度法测量的Mg-2Nd合金在不同温度及不同时间下的时效硬化特性。图7(a) 所示为挤压后直接淬火Mg-2Nd合金在4种不同温度(125 ℃、150 ℃、175 ℃、200 ℃)的时效硬化曲线。从图7(a)可知,合金在175 ℃时效的峰值硬度值最高(61.3)、达到峰值时间最短(1 h);而200 ℃时效的峰值硬度值最低(57.1);150 ℃时效的峰值硬度介于200 ℃和175℃之间,达到峰值硬度的时间为2 h;125 ℃时效时,基本无强化效果。图7(b) 所示为175 ℃时T6处理及轧制态T5处理的时效硬化曲线。从图7(b)可知,轧制态直接淬火后时效T5(Rolled) 及T6处理(525 ℃、8 h+175 ℃、1 h)到达峰值硬度所需时间都为1 h,但T5(Rolled)态峰值硬度值(70.1)更大。

图7 Mg-2Nd合金的时效硬化曲线

Fig.7 Ageing hardening curves of Mg-2Nd alloy: (a) Ageing hardening curves obtained at different temperatures; (b) Ageing hardening curves obtained from extruded T6 and rolled T5 samples at 175 ℃

2.3 合金的力学性能

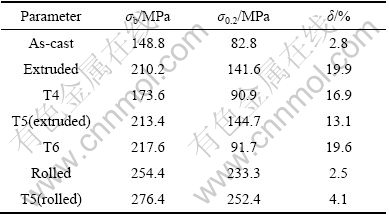

根据Mg-2Nd合金表现出来的时效特性,选用T5(extruded,rolled)和T6两状态下的试样进行室温拉伸实验,并与铸态、挤压态、挤压固溶态及轧制态下拉伸结果进行对比,结果列于表1中。图8所示为用表1中的数据绘制的柱状图。

从表1及图8可以看到, Mg-2Nd合金铸态时的强度和伸长率都比较低,挤压后合金的抗拉强度(σb)、屈服强度(σ0.2)和伸长率(δ) 都有不同幅度的提高,特别是σb及δ提高的幅值更大;挤压态σb和σ0.2数值分别达到210.2 和141.6 MPa,与铸态合金相比分别提高了41.3%和71%,δ从铸态时的2.8%提高到挤压态时的19.9%。挤压试样经固溶(T4)和时效处理(T6)后,σ0.2和δ都有所下降,而挤压后直接时效(Ext?T5)处理合金的σb和σ0.2有所升高,但δ却下降了近50%。轧制加工后试样拥有很高的强度,σb高达254.4 MPa,且σ0.2为233.3 MPa,但是δ很低,仅为2.5%。经T5(rolled)处理,合金的屈服强度及延伸率较轧制态都有提高,其中σb及σ0.2均提高8.5%左右,δ提高64%,可见时效硬化效果比较理想。

表1 不同状态下Mg-2Nd合金的室温拉伸性能

Table 1 Tensile properties of Mg-2Nd alloy at room temperature

图8 各状态下Mg-2Nd合金的室温力学性能比较

Fig.8 Room temperature tensile properties of samples under different conditions: (a) Effect of extrusion on tensile properties of alloy; (b) Effect of rolled on tensile properties of alloy

3 讨论

3.1 显微组织

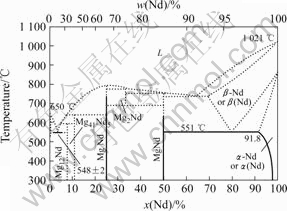

图9所示为Mg-Nd二元相图[8]。 根据相图,本研究的Mg-2Nd合金在室温下的平衡组织由α-Mg和Mg12Nd组成,对合金铸态试样的XRD分析结果与相图完全吻合,表明铸态合金虽然是非平衡凝固的产物,其组成相还是和相图所示的平衡组织相同。

图9 Mg-Nd二元相图

Fig.9 Mg-Nd binary phase diagram

从图9可知,Nd在Mg中最大溶解度(545 ℃)约为3.6%,且随着温度下降,溶解度也下降。Mg-2Nd合金是一种非常典型的可以运用固溶强化和沉淀强化技术的合金系。基于Mg原子半径大,扩散系数小,本研究选择仅略低于固相线温度的高温进行固溶处理,目的是为了缩短固溶处理的周期。从图1(c)所示的T4处理的显微组织可见,该处理达到预期的效果。

对于Mg-Nd二元合金沉淀析出的研究在现有的文献中报道较少,其中一些学者认为[9?11]在Mg-Nd二元合金中从α-Mg过饱和固溶体中析出的顺序为: α0→GP区→β″→β′→β。Wei等[12]及Antion等[13]在研究中发现经175 ℃时效的Mg-Nd系合金,时效析出相主要是β′和β相。对于含Nd和其他稀土元素的多元稀土镁合金的研究报道较多。如文献[9]在对Mg-(Ce-Nd-Pr)混合稀土的时效析出研究中发现尺寸细小的中间沉淀相、带状排列的β′相及呈一定角度分布的针状β相,Nie等[14?15]、Smola等[16]和Takeshi等[17]在Mg-Y-Nd合金的沉淀强化相中发现球状的β′相、片状的β1及针状β相。在本研究的轧制时效组织中出现两种形貌不同的沉淀相颗粒,如图4(b)和(c)及图5(a)和(b) 所示。与文献报道不同的是,本研究的时效组织中未观察到GP区和β″,但β′和β沉淀颗粒却同时出现在T5(rolled)处理的试样中。其中β′相呈带状排列,而针状β相呈一定角度分布,其尺寸小于β′相。从TEM分析结果可知,本研究的175 ℃时效试样中,β′和β沉淀颗粒的尺寸都在50 nm左右,且β′相与基体具有一定的共格关系。根据物理冶金的强化理论,这样的沉淀相具有理想的强化作用。关于Mg-Nd系合金沉淀相相变的系统研究还在继续进行之中。

3.2 时效硬化及力学性能

铸态合金经过挤压加工后,强度大幅度提高,说明Mg-2Nd是一种理想的变形镁合金。合金在挤压后不仅是强度,且塑性也得到明显改善。这是因为本研究所采用的挤压温度较高,挤压过程中发生了动态再结晶,由于细晶强化,合金获得了良好的综合力学性能。

从图7(a)所示的时效硬化曲线可知,经固溶处理的合金试样在高于125 ℃的温度时效,均可以获得硬度的峰值,但175 ℃时效的峰值硬度最高,说明在这个温度下,析出的β′和β相颗粒的共同作用可以获得最佳的时效强化效果。然而,对于挤压后的试样经T4和T6处理后,合金的屈服强度(σ0.2)均未得到改善,反而有所下降。这显然是因为固溶处理温度高,加热和保温过程中晶粒长大所致。挤压后的轧制加工使合金的强度又得到进一步提高,可见,对于六方结构的镁合金,形变强化的效果非常显著。对轧制后的试样进行时效处理(T5),使其强度和塑性均得到进一步改善,表明T5处理一方面发挥了时效硬化的作用,同时另一方面又使试样得到一定程度的回复,部分地消除了加工硬化过程造成的塑性下降的负面影响。因此对于Mg-Nd基合金,T5处理是一种简便而又有效的热处理工艺方法。

4 结论

1) Mg-2Nd合金的铸态组织由α-Mg基体和呈离异共晶形貌的Mg12Nd组成。热挤压加工后,Mg12Nd相沿挤压方向呈纤维或颗粒状分布。由于挤压温度较高,挤压过程中发生了动态再结晶,细晶强化使挤压后合金的强度和塑性均得到大幅度改善。热挤压后试样经热轧成形,由于加工硬化,合金的强度得到进一步提高。

2) 挤压态试样在175 ℃经1 h时效处理后,可达到最大硬度值;在150和200 ℃的时效曲线上也可得到硬度的峰值,但峰值硬度均低于175 ℃时效曲线上的硬度峰值。

3) 与未经热处理的挤压态试样相比,挤压态试样在固溶(T4)和时效处理(T6)后,力学性能并未提高,这显然是由于较高的固溶温度使晶粒在固溶处理过程中长大所致。

4) 对175 ℃时效轧制态试样的TEM观察发现,时效组织中出现了带状分布的β′和呈针状形貌的β相颗粒,颗粒的尺度均在50 nm左右,且β′相与基体具有一定的共格关系。两种颗粒的同时存在,对合金产生明显的时效强化作用。

5) 对经热挤压和热轧成形的Mg-2Nd合金,直接时效(T5处理)可以得到形变强化和时效硬化的双重作用,因此,合金呈现良好的综合力学性能。

[1] 郑成菊,张继元,刘双丽,等. 冷却方式对Mg-3Nd合金显微组织和物相构成的影响[J]. 长春工业大学学报:自然科学版, 2005, 26(3): 173?176.

ZHENG Cheng-ju, ZHANG Ji-yuan, LIU Shuang-li, et al. Effect of microstructure and phase composition of Mg-3Nd alloy on cooling-down method[J]. Journal of Changchun University of Technology: Natural Science Edition, 2005, 26(3): 173?176.

[2] 张新明,彭卓凯,陈健美, 等. 耐热镁合金及其研究进展[M]. 中国有色金属学报,2004,14(9): 1444?1450.

ZHANG Xin-ming, PENG Zhuo-kai, CHEN Jian-mei, et al. Heat-resistant magnesium alloys and their development[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(9): 1444?1450.

[3] 陈振华. 镁合金[M]. 北京:化学工业出版社,2004, 103.

CHEN Zhen-hua. Magnesium alloy[M]. Beijing: Chemical Industry Press, 2004, 103.

[4] 刘 正,张 奎,曾小勤. 镁基轻质合金理论基础及其应用[M]. 北京:机械工业出版社,2002: 52?54.

LIU Zheng, ZHANG Kui, ZENG Xiao-qin. Theory basis and application of magnesium matrix light alloy[M]. Beijing: China Machine Press, 2002: 52?54.

[5] Wilson R, Bettles C J, Muddle B C, et al. Precipitation hardening in Mg-3%Nd(-Zn) casting alloys[J]. Materials Science Forum, 2003, 419/422: 267?272.

[6] YAN Yun-qi, ZHANG Tian-jie, DENG Jun, et al. Microstructural evolution and tensile properties features of wrought Mg-Nd alloy[J]. Rare Metal Materials and Engineering, 2005, 34(6): 845?849.

[7] Apps P J, Lorier G M, Karimzadeh H, et al. Magnesium alloys and their applications[M]. New York: WILEY-VCH, 2000: 53.

[8] 黎文献. 镁及镁合金[M]. 长沙:中南大学出版社,2005: 40.

LI Wen-xian. Magnesium and magnesium alloy[M]. Changsha: Central South University Press, 2005: 40.

[9] 王慧敏,陈振华,严红革,刘应科. 镁合金的热处理[J]. 金属热处理,2005, 30(11): 52?53.

WANG Hui-min, CHEN Zhen-hua, YAN Hong-ge, LIU Ying-ke. Heat treatment of magnesium alloys[J]. Heat Treatment of Metals, 2005, 30(11): 52?53.

[10] 陈振华. 变形镁合金[M]. 北京: 化学工业出版社,2005: 149.

CHEN Zhen-hua. Wrought magnesium alloy[M]. Beijing: Chemical Industry Press, 2005: 149.

[11] Rokhlin L L, Dobatkina T V, Tarytina I E, Timofeev V N, et al. Peculiarities of the phase relations in Mg-rich alloys of the Mg-Nd-Y system[J]. Journal of Alloys and Compounds, 2004(3), 367(1/2): 17?19.

[12] Wei L Y, Dunlop G L. Age hardening and precipitation in a cast magnesium-rare-earth alloy[J]. Journal of Materials Science, 1996, 31: 387?397.

[13] Antion C, Donnadieu P, Tassin C, et al. Early stages of precipitation and microstructure control in Mg-rare earth alloys[J]. Philosophical Magazine, 2006, 86: 2797?2810.

[14] Nie J F, Xiao X L, Lou C P, et al. Characterization of precipitation in magnesium alloys using electron microdiffraction[J]. Micron, 2001, 32: 857.

[15] Nie J F, Muddle B C. Characterization of strengthening precipitate phase in a Mg-Y-Nd alloy[J]. Acta Materialia, 2000, 48: 1691.

[16] Smola B, Stul??ková I. Equilibrium and transient phases in Mg-Y-Nd ternary alloys[J]. Journal of Alloys and Compounds, 2004, 381: L1?L2.

[17] Takeshi M, Mamoru M, Naobumi S, et al. Microstructure and mechanical properties of a Mg-4Y-3RE alloy processed by thermo-mechanical treatment[J]. Mater Sci Eng A, 1998, A257: 287?294.

基金项目:江苏省自然科学基金预研项目(BK2004208)

收稿日期:2006-11-29;修订日期:2007-03-20

通讯作者:孙扬善,教授;电话:025-52090689-801;E-mail: yssun@seu.edu.cn

摘 要:在铸钢坩锅中熔炼制备了Mg-2Nd二元镁合金,试样经不同热处理工艺处理后,测试合金的室温拉伸性能,采用光学显微镜(OM)、扫描电镜(SEM)及透射电镜(TEM)观察合金的显微组织,通过X射线衍射法(XRD)和能谱分析(XEDS)及选区电子衍射花样进行合金中的物相鉴别和微观成分分析。结果表明:Mg-2Nd合金的铸态组织由α-Mg基体和呈离异共晶形貌的Mg12Nd相组成;热挤压后,Mg12Nd相沿挤压方向呈纤维或颗粒状分布;挤压过程中发生动态再结晶,合金的抗拉强度(σb)由铸态的148.8 MPa提高到挤压态的210.2 MPa,伸长率(δ) 由铸态的2.8%提高到挤压态的19.9%;热挤压和热轧成形的Mg-2Nd合金,直接时效T5(extruded、rolled)处理能产生形变强化和时效硬化双重作用,其中T5(rolled)态合金σb高达276.4 MPa,δ较热轧态提高了64%;T5(rolled)态组织中出现了β′和β沉淀,尺度均在50 nm左右,对合金产生了明显的时效强化作用。