文章编号:1004-0609(2007)03-0417-05

高纯Al-Cu-Mg-Ag合金的时效析出行为

张 坤,戴圣龙,黄 敏,杨守杰,颜鸣皋

(北京航空材料研究院,北京100095)

摘 要:

利用拉伸力学性能测试和透射电镜等研究了高纯Al-Cu-Mg-Ag合金在长时间时效过程中的时效析出行为。结果表明:实验用高纯Al-Cu-Mg-Ag合金板材具有较好的热稳定性和塑性,经185 ℃时效50 h后合金的强度较峰值状态仅下降6%~7%,同时伸长率δ10保持在8%以上;Ω相是高纯Al-Cu-Mg-Ag合金的主要强化相,当合金处于峰值状态时,Ω相与基体之间会产生较大的错配应变,并在Ω相的细小片层处产生位错,为随后二次析出相θ′的析出提供有利的形核位置;延长时效时间将促进尺寸较大的Ω相和大部分θ′相(包括先析出相和二次析出相)向平衡相θ转变,但Ω→θ的转变远比θ′→θ的转变缓慢。

关键词:

Al-Cu-Mg-Ag合金;Ω相;先析出相;二次析出相;粗化;

中图分类号:TG 146 文献标识码:A

Ageing precipitation behavior of high purity Al-Cu-Mg-Ag alloy

ZHANG Kun, DAI Sheng-long, HUANG Min, YANG Shou-jie, YAN Ming-gao

(Beijing Institute of Aeronautical Materials, Beijing 100095, China)

Abstract: By tensile test and transmission electron microscopy, the ageing precipitation behavior of an experimental high purity Al-Cu-Mg-Ag type alloy was investigated during a long period of ageing time. The results show that the experimental alloy has good ductility and heat resistance. Ω phase is the key hardening precipitate. The strength of the ageing alloy underwent at 185 ℃ for 50 h is only decreased by 6% to 7% of the peak-aged alloy, and the elongation ratio of δ10 retains up to 8%. Under condition of peak-aged, high misfit strain exists near Ω/α interface and leads to dislocation at the fine laths of Ω phase, which actually serve as favorable heterogeneous nucleation sites for secondary-precipitated phase θ′. As ageing time prolongs, larger Ω phase and mostly metastable θ′ phase including primary and secondary precipitate transmit to equilibrium θ phase, but the transmission procedure of Ω→θ is much slower than that of θ′→θ.

Key words: Al-Cu-Mg-Ag alloy; Ω phase; primary-precipitated phase; secondary-precipitated phase; coarsening

在目前航空工业上应用的工程合金中,铝合金由于其比强度高、成本低、易加工等一系列优点获得广泛应用,但是在100 ℃以上的温度条件下,铝合金的力学性能迅速下降,使其在飞机上的应用受到较大限制。向Al-Cu二元合金中添加适量Mg和Ag,将促进合金中热稳定性比θ′更好的强化相Ω相沿{111}Al方向析出[1],这有利于改善传统铝合金的耐热性能。因此,采用微合金化方法开发新型耐热铝合金成为国内外的研究热点。近年来,国内外研究者曾先后在2014、2219、2519等传统2×××系合金的基础上研制新一代超音速飞机用铝合金材料,通过向合金中添加Ag、RE(稀土元素)等元素,改变合金的时效析出行为,以期在合金中除形成Al2Cu相外,还能够促进较高温度下(200 ℃以下)具有理想尺寸及分布的耐热强化相的析出,以提高传统铝合金的高温性能和综合性能[2-7],其研究重点放在时效初期的析出相形核以及耐热相在蠕变过程中的粗化行为等方面。研究结果表明,向Al-Cu-Mg三元合金中添加微量Ag将改变合金在时效过程中的原子团聚及析出顺序,特别是促进Ω相以Mg-Ag原子团为形核核心沿{111}Al析出。但是,对于在长时间时效过程中,Al-Cu-Mg-Ag系合金热稳定相Ω的长大、粗化过程以及主要强化相之间的相互影响规律目前尚缺乏系统研究,也还没有得到一致结论。与国外相比,我国对Al-Cu-Mg-Ag系合金的研究工作刚刚开展,与国外的研究水平还存在巨大差距,而且对主要强化相Ω失稳过程的研究更是鲜见报道。为满足我国未来发展高速飞机用耐热铝合金的需求,本文作者拟采用自行研制的高纯Al-4.5Cu-0.4Mg-0.4Ag合金,研究合金在长时间时效过程中的时效析出行为,分析主要析出相Ω和θ′的演变规律和相互影响,为新型耐热铝合金的研制开发提供良好的理论和实验基础。

1 实验

实验材料采用厚度为2 mm的薄板,合金化学成分见表1。板材经530 ℃, 1 h固溶处理后室温水淬,并在185 ℃, 分别进行单级时效处理0.5、1、2、4、6、8、10、12、16、20、30、40和50 h。板材纵向拉伸力学性能实验在Instron型拉伸机上进行,拉伸应变速率为1 mm/min。电镜薄膜样品采用电解双喷减薄,电解液为30%硝酸+70%甲醇(体积分数),双喷电压为12~15 V,电流70~90 mA,温度控制在-20 ℃以下。透射电镜观察在JEM-2000FX透射电镜上进行。

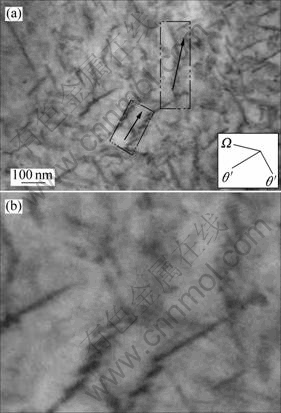

表1 实验合金的化学成分

Table 1 Chemical composition of experimental alloy (mass fraction, %)

2 实验结果

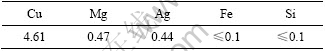

图1所示为实验合金板材在185 ℃进行单级时效的室温拉伸性能曲线。可以看出,该合金的时效响应很快,仅在时效2 h后强度即接近峰值水平,并在时效4 h后达到峰值状态,随后合金强度虽略有下降,但在4~20 h之间均保持在一个较高的水平,即抗拉强度达到440 MPa以上,屈服强度达到400 MPa以上。时效20 h后,随着时效时间的延长,合金的强度持续下降,时效50 h时合金的强度下降了6%~7%。另外,实验合金板材的塑性较好,伸长率δ10始终保持在8%以上。

图1 实验合金的时效强化曲线

Fig.1 Ageing strengthening curves of experimental alloy

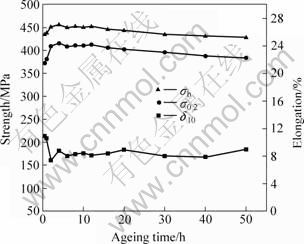

图2所示为实验合金经185 ℃时效0.5、4、20和50 h后的TEM照片(电子束平行于<011>α)。可以看出,Ω相和θ′相始终是合金的主要析出强化相。合金板材时效0.5 h时(图2(a)),晶内析出大量细小弥散的Ω相,表现为沿基体{111}两个方向的变体,尺寸大部分在50 nm以下;θ′相的数量较少,尺寸与Ω相基本相当,衍射花样中出现很弱的析出相衍射斑点。时效4 h后(图2(b)),析出相数量明显增多,同时基体存在较大的弹性应变区。Ω相在基体衍射花样(1/3){022}和(2/3){022}处出现较明显的衍射斑点(图2(b)),Ω相略有长大,大部分在50 nm左右,θ′长大比较明显,达到80 nm左右;时效20 h后(图2(c)),部分Ω相明显长大,达到100 nm左右,同时θ′继续粗化,达到100 nm以上;与时效20 h相比,时效50 h后(图2(d)) Ω相的尺寸没有明显变化,但数量有所减少,同时θ′的数量大大减少,与θ′具有相同取向的部分析出相具有平行成组排列的趋势(如图中虚线框部分所示)。从衍射花样也可看出,θ′的衍射斑点明显减弱,而Ω相的衍射斑点更强。

图2 合金在185 ℃时效不同时间后的TEM明场组织及相应的电子衍射谱

Fig.2 TEM bright field images and corresponding SAED patterns, showing evolution of microstructure of experimental alloy aged at 185 ℃ for different time (Electron beam parallels to <011>α): (a) 0.5 h; (b) 4 h; (c) 20 h; (d) 50 h

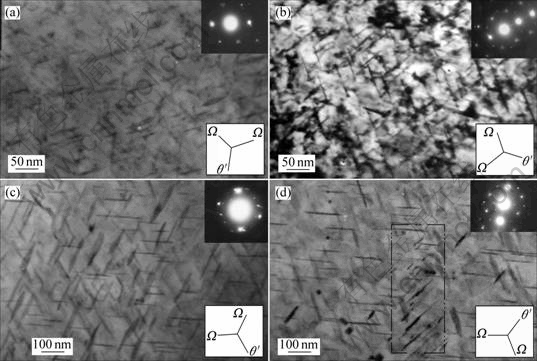

图3所示为实验合金经185 ℃时效20 h后的TEM照片(电子束平行于<001>α)。可以看出,此时与θ′具有相同取向的析出相出现两种特征的析出:一种是具有较大尺寸(100 nm左右)的沿<001>方向互相垂直析出,另一种是非常细小的片层状平行成组析出,并且不同组别间有明显的特征取向关系(如图中虚线框中箭头方向所示,局部放大形貌见图3(b))。

图3 合金185 ℃时效20 h的TEM明场照片(电子束平行于<001>α)

Fig.3 TEM bright field images of experimental alloy aged at 185 ℃ for 20 h (Electron beam parallels to <001>α)

3 分析与讨论

对于高Cu、Mg比(摩尔比约为5%)的Al-Cu-Mg三元合金,其成分往往位于Al-Cu-Mg相图的α+θ+S或α+θ区域。合金经固溶时效处理后,将析出主要强化相θ′以及少量S相和Ω相。向Al-Cu-Mg三元合金中加入微量Ag(~0.1%),不仅可以加速合金的时效响应,还将改变时效析出相的析出顺序[1, 8]。当时效温度高于100 ℃时,热稳定性优于θ′的Ω相是Al-Cu- Mg-Ag系合金的主要强化相。

在本实验合金中,由于向高纯的Al-Cu-Mg三元合金中添加了少量Ag,因而大大加快了合金的时效响应速度,仅时效0.5 h合金的强度就达到430 MPa以上,微观组织观察中显示析出了大量细小弥散的强化相。同时由于原子尺寸因素,时效初期Mg-Ag共聚原子团为Ω相提供有利的形核位置。Mg-Ag共聚原子团聚集在{001}α与Ω相的界面上,使Ω相形核的应变能减小,从而促进Ω相的大量形核,并大量消耗基体中的Cu元素,抑制了同样含Cu析出相θ′的析出[9-11],因此Ω相成为该合金的主要强化相。时效4 h后,实验合金的强度达到峰值状态,同时基体组织出现比较大的弹性应变。这是由于与同样在{111}α形核的T1相(Al-Cu-Li合金中的Al2CuLi)、η′相(Al-Mg-Zn合金中的MgZn2)和γ′相(Al-Ag合金中的AlAg1)相比,Ω相为正交结构,而其它相为六方晶体结构,并且Ω相与基体具有最大的错配度,达9.3%[12],因此只能与基体部分共格;当Ω相长大到一定程度使合金达到峰值强度时,Ω相必然与基体之间出现较大的错配应变,并使细小片层处产生位错。

时效20 h后,随时效时间的延长,合金微观组织中部分Ω相和θ′相虽然明显长大(图2(c)),但实验合金的强度却没有明显下降,并且还出现了细小析出相平行成组析出的特殊现象(图3)。Ringer等[13]研究认为Al-Cu-Mg-Ag系合金在200 ℃以下长时间时效时,Ω相基本不会发生粗化,而在250 ℃以上温度长时间时效时,Ω相片层的增厚将按照界面控制的台阶长大机制进行,并最终转变为平衡相θ,但是这些平衡相θ的析出位向和形貌与Al-Cu合金中平衡相θ不同。澳大利亚CSIRO公司针对Al-Cu-Mg-Ag系欠时效态合金的蠕变性能实验结果表明[14-16],经过500 h的蠕变实验(150 ℃,300 MPa)后,合金微观组织中的θ′和Ω相略粗化,但θ′的数量没有减少,同时在位错处发生了新的θ′相的二次析出[14]。更长时间(20 000 h)的蠕变实验结果表明:基体上的一次析出相θ′减少,Ω相发生粗化,但同时在位错处细小的θ′和S′(S)发生二次析出[16]。以上研究结果表明,在高温或施加应力的条件下对Al-Cu-Mg-Ag系合金进行长时间时效时将发生Ω→θ′(θ)或S′(S)的转变过程。但是,本次实验的时效温度在200 ℃以下,也没有施加任何外应力,而TEM观察结果表明,合金在长时间时效过程中仍然发生了θ′相在位错处的二次析出。从图3所示θ′相的析出形貌来看,二次析出相θ′与先析出相θ′具有相同取向,但表现为有一定特征取向关系的平行成组析出,并且析出相非常细小。这很可能是由于具有不同取向的Ω相的变体在细小片层处造成的位错为θ′相提供了二次析出形核位置。细小的θ′相在位错处的二次析出,在一定程度上补偿了主要强化相Ω和θ′的粗化造成的合金强度的下降,因此,合金在时效20 h后仍然能够保持较高的强度水平。

进一步延长时效时间至50 h,Ω相的尺寸没有发生明显变化,但数量有所减少,同时先析出相θ′的数量大大减少。由于合金微观组织中大部分析出强化相Ω仍然保留,因此合金的强度仅下降了6%~7%。另外,对比图2(d)和图3可以看出,随着合金时效时间的延长,二次析出相θ′也发生明显粗化现象,并且各组的单个平行析出相的间距明显加大,很有可能已经转化成平衡相。这也进一步说明在高温长时间时效过程中Ω→θ的转变远比θ′→θ的转变缓慢,因此通过向Al-Cu-Mg系三元合金中添加微量Ag有利于提高合金的耐热性能。但是,由于未作原位观察,本次实验还不能提供在长时间时效过程中Ω→θ转变的直接证据,并且对二次析出相θ′与Ω相之间可能存在的特殊取向关系还需要开展进一步的研究。

4 结论

1) 实验用高纯Al-Cu-Mg-Ag合金板材具有较好的热稳定性和塑性,经185 ℃时效50 h后合金的强度较峰值状态仅下降6%~7%,同时伸长率δ10保持在8%以上。

2) Ω相是实验高纯Al-Cu-Mg-Ag合金的主要时效强化相。当合金处于峰值状态时,Ω相与基体之间会产生较大的错配应变,并在Ω相的细小片层处产生位错,为随后二次析出相θ′的析出提供有利的形核位置。

3) 延长时效时间将促进尺寸较大的Ω相和大部分θ′相(包括先析出相和二次析出相)向平衡相θ转变,但Ω→θ的转变远比θ′→θ的转变缓慢。

REFERENCES

[1] Taylor J A, Parker B A. Precipitation in Al-Cu-Mg-Ag casting alloy[J]. Metals Sci, 1978, 12: 478-487.

[2] Polmear I J, Couper M J. Design and development of an experimental wrought aluminum alloy for use at elevated temperatures[J]. Metall Trans A, 1988, A19(4): 1027-1035.

[3] Polmear I J. Wrought Al-Cu-Mg-Ag Type Aluminum Alloy of High Strength in the Temperature Range 0 to 250 ℃[P]. EP 224016131, 1989.

[4] Kazanjian S M, Wang Ning. Creep behavior and microstructural stability of Al-Cu-Mg-Ag and Al-Cu-Li-Mg-Ag alloys[J]. Mater Sci Eng A, 1997, A234/236: 571-574.

[5] Polmear I J, Pons G. After concorde: Evaluation of creep resistance Al-Cu-Mg-Ag alloys[J]. Mater Sci Technol, 1999, 15(8): 861-868.

[6] Pantelakis S P, Kyrsanidi A N. Creep resistance of aluminium alloys for the next generation supersonic civil transport aircrafts[J]. Theretical and Applied Fracture Mechanics, 1999, 31: 31-39.

[7] Williams J C, Starke E A. Progress in structural material for aerospace systems[J]. Acta Materialia, 2003, 51: 5775-5799.

[8] Chester R J, Polmear I J. The Metallurgy of Light Alloys[M]. London: Institute of Metals, 1983: 75-81.

[9] Chang C H, Lee S L. Effect of Ag content and heat treatment on the stress corrosion cracking of Al-4.6Cu -0.3Mg alloy[J]. Materials Chemistry and Physics, 2005, 91: 454-462.

[10] Suh I S, Park J K. Influence of the elastic strain energy on the nucleation of Ω phase in Al-Cu-Mg-(Ag) alloys[J]. Scripta Metall Mater, 1995, 33: 205-211.

[11] Reich L, Murayama M, Hono K. Evolution of Ω phase in an Al-Cu-Mg-Ag alloy—A three-dimentional atom probe study[J]. Acta Materialia, 1998, l46(17): 6053-6062.

[12] Hutchinson C R, Fan X. On the origin of the high coarsening resistance of Ω plates in Al-Cu-Mg-Ag alloys[J]. Acta Materialia, 2001, 49: 2827-2841.

[13] Ringer S P, Hono K. Nucleation of precipitates in aged Al-Cu-Mg-(Ag) alloys with high Cu:Mg ratios[J]. Acta Materialia, 1996, 44(5): 1883-1898.

[14] Lumley R N, Morton A J, Polmear I J. Enhanced creep performance in an Al-Cu-Mg-Ag alloy through underageing[J]. Acta Materialia, 2002, 50: 3597-3608.

[15] Morton A J. Light alloys innovation in australia[J]. Mater Sci Forum, 2003, 426-432: 459-464.

[16] Lumley R N, Polmear I J. The effect of long-term creep exposure on the microstructure and properties of an underaged Al-Cu-Mg-Ag alloy[J]. Scripta Materialia, 2004, 50: 1227-1231.

基金项目:国家重点基础研究发展计划资助项目(2005CB623705)

收稿日期:2006-05-11;修订日期:2006-12-31

通讯作者:张 坤,电话:010-62496395;E-mail: zhk76x@sina.com