文章编号:1004-0609(2016)-05-1151-07

含Al、Ca复合除氟剂在含氟硫酸锌溶液中的除氟性能

刘争伟,于枭影,钟晓聪,杨 凡,蒋良兴,刘芳洋,赖延清

(中南大学 冶金与环境学院,长沙 410083)

摘 要:

采用共沉淀法制备新型的含Al、Ca复合除氟剂。结果表明:在含100 g/L Zn2+、160 g/L H2SO4和450 mg/L F-的硫酸锌电解液中复合除氟剂除氟的最优条件为:pH=3,t=90 min,w=4 g/L,θ=25 ℃。此时,F-浓度可降低至20 mg/L以下,除氟率可达96%,除氟剂吸附容量达108 mg/g。结果表明:仅当Cl-浓度大于800 mg/L时,复合除氟剂的除氟率降至93%。SO42-和Zn2+的浓度对复合除氟剂的除氟效果没有影响,除氟率一直保持在96%左右,除氟过程锌损失率小于5%。吸附平衡曲线结果表明:该型复合除氟剂的吸附过程符合Langmuir 单层吸附模型,最大理论吸附容量143.3 mg/g。

关键词:

中图分类号:TF813 文献标志码:A

目前,80%的锌采用湿法冶金过程生产。在锌的电解沉积阶段,溶液中氟离子会破坏阴极铝板表面的氧化膜,电解液中的锌离子直接在Al表面放电沉积,与Al生成固溶体,进而导致阴极锌不易从铝板剥 离[1-3],造成剥锌劳动强度加大,铝板更换频率增加和阴极电流效率降低。同时,过高的F-浓度也会增加阳极的腐蚀速率,从而缩短阳极的服役寿命并影响阴极品质[4]。因此,湿法炼锌厂一般要求将电解液中氟浓度控制在50 mg/L 以下。

为此,湿法炼锌厂中通常采用回转窑和多膛炉处理锌焙砂,在该工序中70%的氟将挥发除去,剩余的氟则随焙烧产物一同进入浸出-电积工序[5];此外,铅锌火法冶炼、镀锌废钢回收等过程产生的氧化锌烟尘是重要的二次锌资源,这些氧化锌烟尘夹杂的大量含氟物质也会随其一同进入锌电解液。由于电解液长期循环使用,氟在电解槽中不断积累也会导致溶液中氟浓度增加。因此,开发高效、低成本硫酸锌电解液除氟技术成为湿法炼锌厂的迫切需求。

诸多文献报道了湿法炼锌电解液的除氟研究,包括化学沉淀除氟、针铁矿法除氟[6]、萃取除氟[7-8]、离子交换法除氟[9]、减压蒸发除氟[10-11]和吸附除氟[12]等。其中化学沉淀除氟又以石灰乳沉淀除氟[13]和铝盐或镁盐混凝沉淀除氟[14-16]为主要代表。含钙材料与氟有很好的结合性且具有廉价、储量大、易获取等优点,适于工业领域的大量应用。唐道文等[17]和姜科等[18]利用含钙材料将F-以CaF2的沉淀形式除去虽取得了一定的除氟效果,并研究了Ca-F化合物的生成热力学,但CaF2属于胶状沉淀,其较差的过滤性能延长了处理时间并有可能增大锌的残留损失[12]。此外,谢维新等[13]也发现在电解液中加入石灰乳后pH大大升高,Zn2+与F-生成ZnF+配离子导致除氟效果不佳。研究结果表明:氧化铝对F-具有一定的吸附性能,可以生成Al-F络合物,且氧化铝价格低廉易于大量生产。因此,铝盐/镁盐混凝沉淀除氟在污水处理、饮用水净化、电解锌等方面已得到大量的应用[20-21],但该方法对pH要求严苛,操作难度大,且其吸附速率较慢,除氟剂用量较大,吸附容量有待进一步提高;胡安生等[21]利用铝为基础原料生成的复合除氟剂,除氟效果良好,但是其用量通常在20 g/L以上导致生产成本过高,生产难度加大。张元福等[6]研究了利用针铁矿法去除硫酸锌电解液中的氟离子,并进行了工业小试。但是针铁矿法需加入大量含铁原料无疑会会加重后续工序沉铁负担,且除氟后液的氟浓度仍然偏高;萃取法[8]和离子交换法[9]虽然除氟效率高,但是流程复杂,且产生大量含氟废水;减压蒸发法除氟效率偏低,且需增加额外的设备[10];吸附除氟具有吸附容量大、沉淀易过滤、操作简便等优点已受到企业和诸多研究单位的广泛关注。现有文献报道中在锌电解液中吸附除氟的研究有利用硅胶、稀土碳酸盐[22]、铁化合物和锌化合物[23]或氧化铝为主要成分的吸附剂[18],但是上述吸附除氟剂存在生产成本高、除氟剂用量大、流程复杂等缺点无法满足生产要求。综上所述,各除氟方法虽具有一定的除氟效果,但是又受到各自瓶颈的制约无法在锌冶炼行业大规模推广应用,研究新型除氟剂和除氟工艺具有重大应用价值。目前,综合各除氟剂的优点将对氟离子有很好结合性的元素复合成新型吸附材料,从而得到经济且又对F-有较大吸附容量的除氟材料已成为制备新型除氟剂的主流方法。

本文作者采用共沉淀法制备了含Al、Ca的复合除氟剂,并以溶液初始pH、反应时间t、除氟剂添加量w、温度θ为参数研究了各工艺条件下所得复合除氟剂在模拟锌电解液中的除氟效果,优化除氟条件同时,考查了溶液中SO42-、Cl-对复合除氟剂除氟效果的影响。最终,根据等温吸附曲线的研究判断其吸附过程,计算预测了其理想吸附容量。

1 实验

1.1 含Al、Ca复合除氟剂的制备

除氟剂制备均采用分析纯试剂。称取一定量的Ca(NO3)2、Al(NO3)3,将其溶于200 mL去离子水中搅拌均匀,加入促进剂,得到含Al、Ca的多金属前驱溶液。向前驱溶液中缓慢加入NaHCO3,并保持匀速搅拌直至溶液pH达到6.5,继续搅拌1 h后将溶液过滤。过滤后得到的固相用去离子水冲洗直至上清液为中性。将冲洗干净后的固相置于60 ℃的恒温干燥箱中干燥至恒重后在马弗炉中以300 ℃热处理1 h,得到含Al、Ca的复合物粉沫。

1.2 除氟过程

配制100 mL含氟硫酸锌溶液(ρ(Zn2+)=100 g/L、ρ(SO42-)=160 g/L、ρ(F-)=450 mg/L),采用NaOH和H2SO4调节溶液pH、恒温水浴锅控制溶液温度T,氟离子浓度的检测用氟离子选择性电极(PF-1-01型,上海仪电科学仪器股份有限公司生产)。检测、计算不同pH、T、复合除氟剂加入量w和不同反应时间t条件下的除氟率η及吸附容量S(mg/g),计算公式如下:

(1)

(1)

(2)

(2)

式中:ρF为除氟后溶液的氟离子浓度,mg/L;ρ0为溶液初始氟浓度,mg/L。

2 结果与讨论

2.1 溶液pH的影响

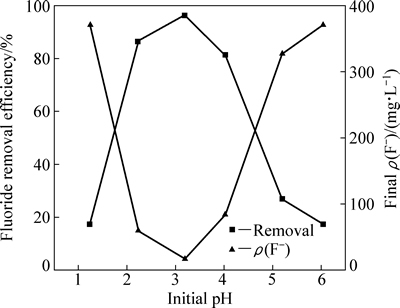

图1所示为含铝、钙复合除氟剂对不同pH的含氟硫酸锌溶液除氟效果。如图1所示,当溶液pH在1~3时,除氟效率随pH上升而增加,在pH=3时,达到最高值96%,此时,溶液中ρ(F-)从450 mg/L降至18 mg/L,除氟剂吸附容量为108 mg/g。pH进一步升高除氟率随之下降,整个除氟效率曲线呈倒U形结构。原因分析如下:在pH<3时,pH越小,ρ(H+)越大,氟化物沉淀的溶解度增大,沉淀越易解离,氟离子重新溶于溶液从而使得除氟率大大降低[14]。同时,c(H+)较大,F-易与H+相结合从而以HF形式存在于溶液,这样就减小了氟与除氟剂表面的的库仑引力[24];当 pH>3时,由于OH-与F-在电负性及离子半径方面极其相似,故随着pH的增加,OH-逐步占据除氟剂表面的活性位点,与F-产生竞争吸附从而降低除氟效果[24]。因此,为了达到除氟剂最佳除氟效果,溶液pH值控制在3左右为宜。

图1 pH对复合除氟剂除氟效果影响(θ=25 ℃、t=2 h、w=4 g/L)

Fig. 1 Effect of pH on defluoridation efficiency by composite defluoridation agent (θ=25 ℃, t=2 h, w=4 g/L)

2.2 反应时间的影响

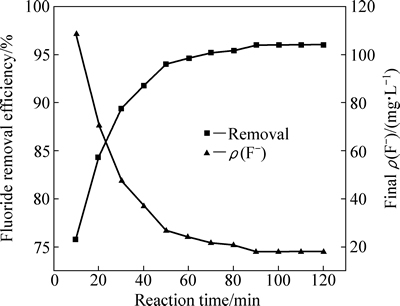

图2所示为反应时间对复合除氟剂除氟效果的影响。由图2可见,当除氟时间小于60 min时,除氟率随反应时间的延长而快速上升。进一步延长反应时间,溶液中ρ(F-)降至30 mg/L以下,除氟率上升缓慢。反应时间达到90 min时,溶液中ρ(F-)基本不再发生变化,反应趋于饱和,除氟率接近最大值(96%),此时溶液中ρ(F-)已降低至20 mg/L以下,远远低于工业应用要求,除氟及吸附容量已接近107.5 mg/g。由图2可知除氟速率与电解液中的ρ(F-)紧密相关,当溶液中的ρ(F-)较高时,F-与除氟剂的反应速率较快,溶液中的ρ(F-)迅速下降。随着除氟时间的延长,溶液中的ρ(F-)较低,除氟剂的吸附量也接近饱和,从而使除氟效率增加缓慢。因此,从提高除氟速度的角度考虑,除氟时间选择90 min即可。

图2 反应时间t对复合除氟剂除氟效果的影响(pH=3、w=4 g/L、θ=25 ℃)

Fig. 2 Effect of reaction time on defluoridation efficiency by composite defluoridation agent (pH=3, w=4 g/L, θ=25 ℃)

2.3 除氟剂添加量的影响

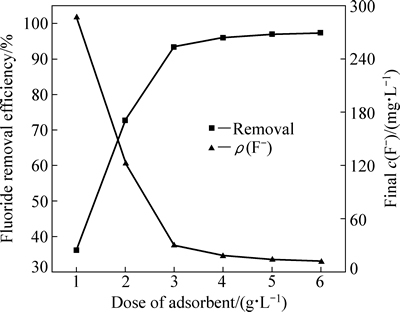

图3所示为不同复合除氟剂用量条件下的除氟率。由图3可见,在除氟剂的用量小于3 g/L时,除氟效率随除氟剂添加量的增加迅速增加,最终ρ(F-)下降至30 mg/L,除氟率已高于90%,计算发现此时吸附容量接近140 mg/g(w=3 g/L时)。添加量大于3 g/L后,除氟效率增长趋于平缓。当除氟剂用量从3 g/L增加至6 g/L时,最终ρ(F-)由30 mg/L逐步下降至12 mg/L,但吸附容量也降低至73 mg/g。这是由于溶液中的ρ(F-)初始值是确定的,在除氟剂添加量小于3 g/L时,除氟剂的吸附容量基本达到了饱和,除氟效率随着除氟剂添加量的增加而快速增加。当添加量大于3 g/L时,溶液中的ρ(F-)已降至较低的水平,吸附反应的驱动力已经很小[24],即使除氟剂的添加量增加,除氟效率和溶液中的ρ(F-)变化逐渐趋缓。在添加量大于4 g/L后,除氟效率基本没有变化。因此,在溶液中的ρ(F-)为450 mg/L时,除氟剂的添加量控制在3~4 g/L即可。

图3 复合除氟剂用量对复合除氟剂除氟效率的影响(pH=3、t=2 h、θ=25 ℃)

Fig. 3 Effect of dose of adsorbent on defluoridation efficiency by composite defluoridation agent (pH=3, t=2 h, θ=25 ℃)

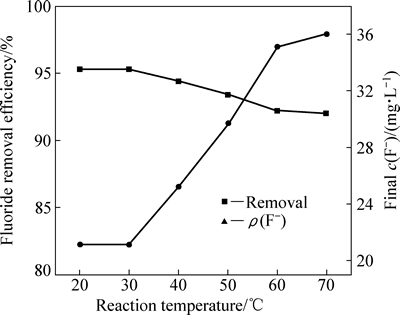

2.4 溶液温度的影响

图4所示为不同温度条件下除氟率的变化。由图4可知,所获得的复合除氟剂的除氟率随着温度的升高而下降,这很可能是因为在水溶液中,除氟剂除氟后生成的氟化物沉淀的溶解度会随着温度的升高而增加,氟离子重新溶于溶液从而降低除氟效率。因此,除氟过程不需要对溶液进行加热,甚至当溶液过热时,可预先进行冷却以达到更好的除氟效果。

图4 反应温度对复合除氟剂除氟效率的影响(pH=3、t=2 h、w=4 g/L)

Fig. 4 Effect of reaction temperature on defluoridation efficiency by composite defluoridation agent (pH=3, t=2 h, w=4 g/L)

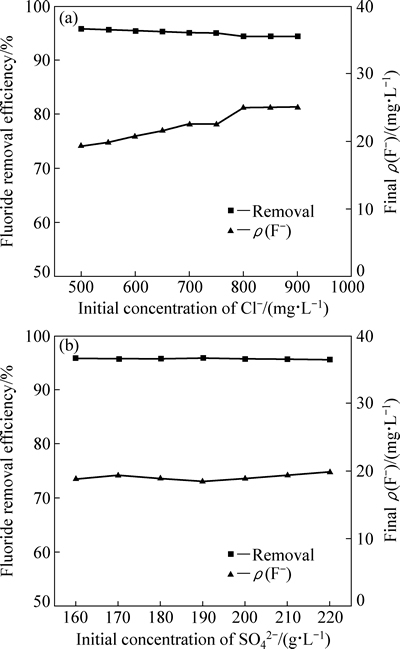

2.5 不同阴离子浓度的影响

锌的湿法冶金过程用的是硫酸盐体系,因此,研究了ρ(SO42-)和ρ(Cl-)对除氟效率的影响。图5(a)所示为ρ(Cl-)对除氟效率的影响曲线,总体说来,ρ(Cl-)对除氟效率的影响较小。当ρ(Cl-)小于700 mg/L时,除氟率基本无明显变化,除氟率保持在95%左右,残留ρ(F-)为18~20 mg/L之间,除氟剂吸附容量约为106.8 mg/g。当ρ(Cl-)高于700 mg/L时,除氟率稍有下降,但即使在ρ(Cl-)高于800 mg/L,残留ρ(F-)也仅升至25 mg/L,除氟率为93%仍然保持较高水平,除氟剂吸附容量104.6 mg/g。从图5(b)中可见,ρ(SO42-)对溶液中的除氟率没有影响,当ρ(SO42-)从160 g/L增加至220 g/L时,除氟率均保持在96%,吸附容量为108 mg/g。因此,可认为采用所得复合除氟剂除氟,不需要对溶液中的ρ(SO42-)和ρ(Cl-)进行控制,可适用于不同硫酸浓度的硫酸锌浸出液除氟。

图5 不同Cl-和SO42-浓度条件下复合除氟剂除氟率(pH= 3、t=2 h、θ=25 ℃、w=4 g/L)

Fig. 5 Effect of ρ(Cl-) (a) and ρ(SO42-) (b) on defluoridation efficiency by composite defluoridation agent (pH=3, t=2 h, θ=25 ℃, w=4 g/L)

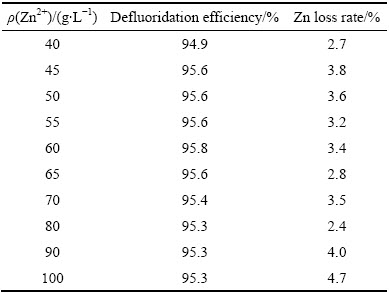

2.6 Zn2+浓度的影响及锌损失

表1所列为Zn2+浓度对复合除氟剂除氟效果的影响。由表1可知,ρ(Zn2+)在40~100 g/L范围内变化时,除氟率基本保持在95%左右,未出现明显波动。因此,可以采用本除氟剂对含锌溶液进行除氟。

通过抽取部分上述除氟后硫酸锌模拟电解液做ICP(IRIS Intrepid II XSP等离子体发射)检测,得到Zn2+浓度的变化,求出锌的损失率结果如表1所列。

表1 不同Zn2+浓度下的除氟效率及锌损率(pH=3、t=2 h、θ=25 ℃、w=4 g/L)

Table 1 Efficiency of defluoridation at different c(Zn2+) and Zn loss ratio (pH=3, t=2 h, θ=25 ℃, w=4 g/L)

由表1可见,在除氟过程的锌损失率为2.4%~4.7%。锌的损失率非常低,这是由于除氟剂的添加量较少,除氟后渣量少,从而减少了锌的夹带,降低了除氟过程的锌损失。因此,除氟剂具有除氟效率高,锌损失量少的特点,非常适合锌浸出液的除氟过程。

2.7 等温吸附曲线

描述除氟剂对F-的吸附过程,有两种经典的吸附模型方程,即Langmuir单层等温吸附曲线方程和Freundlich 等温吸附曲线方程,如下式所式:

(3)

(3)

(4)

(4)

式中:ρe为吸附平衡时的平衡浓度,mg/L;S为达到吸附平衡时除氟剂的吸附容量,mg/g;Smax为理论最大吸附量,mg/g;b为吸附平衡常数。kF和n(>1)为经验常数,其值由吸附体系的性质和温度决定。

配制ρ(F-)浓度分别为400 mg/L、500 mg/L、600 mg/L、700 mg/L、800 mg/L、900 mg/L的模拟溶液,各取100 mL,分别加入4 g/L复合除氟剂,在t=2 h、θ=25 ℃和pH=3的优化条件下进行除氟反应,并检测最终ρ(F-)。

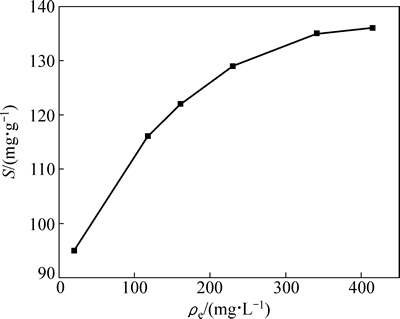

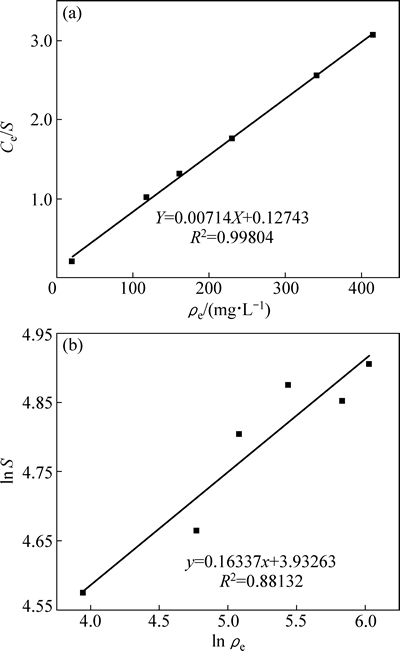

根据式(2)计算不同初始ρ(F-)下的吸附容量S,并通过氟离子选择性电极检测获得除氟后液的F-浓度即ρe,获得如图6所示的等温吸附曲线。将所得数据通过Origin软件绘制各吸附模型方程线性图见图7(a),(b),拟合得到的线性方程数据列于表2。

图6 复合除氟剂除氟等温吸附曲线

Fig. 6 Composite defluoridation agent defluoridation isotherm

图7 复合除氟剂的Langmuir型等温吸附模型拟合图和Freundlich型等温吸附模型拟合图

Fig. 7 Langmuir isotherm fitting plot (a) and Freundlich isotherm fitting plot (b) of composite defluoridation agent defluoridation

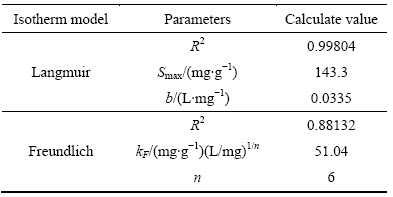

对比表2中数据结果可知,复合除氟剂在硫酸锌溶液中除氟吸附过程满足单层Langmuir等温吸附模型,其回归系数R2=0.99804、最大吸附容量、Langmuir常数b=0.0335。

表2 复合除氟剂Langmuir与Freundlich等温吸附方程数据表

Table 2 Langmuir and Freundlich isotherm parameters of composite defluoridation agent

3 结论

1) 通过共沉积法制备的含Al、Ca复合除氟剂在硫酸锌电解液中除氟是可行的。在pH=3、t=90 min、w=4 g/L和θ=25 ℃时,可将溶液中的ρ(F-)从450 mg/L降低至20 mg/L左右,除氟率高达到96%,此时除氟剂除氟容量约为108 mg/g。

2) 含Al、Ca复合除氟剂除氟性能较稳定,抗干扰能力强。硫酸锌电解液中SO42-离子浓度、Zn2+浓度和低Cl-浓度对除氟效果没有影响,但是高浓度Cl- (>800 mg/L)会对其吸附效果产生轻微的影响,很可能是因为同为卤素的Cl-与F-产生部分竞争吸附。

3) 含Al、Ca复合除氟剂的除氟过程符合Langmuir单层吸附模型,其最大理论吸附量达到143.3 mg/g。

4) 含Al、Ca复合除氟剂可在室温环境下进行除氟,无需其他温控设备,流程简单,产生的渣量少,锌损失率小,其沉淀产物过滤性好,易收集,适于在锌电解工业大规模应用。

REFERENCES

[1] XUE T, COOPER W C, PASCUAL R, SAMOTO S. Effect of fluoride ions on the corrosion of aluminium in sulphuric acid and zinc electrolyte[J]. Journal of Applied Electrochemistry, 1991, 21(3): 238-246.

[2] MACKINNON D J, BRANNEN J M. Aluminium cathode effects in zinc electrowinning from industrial acid sulphate electrolyte[J]. Journal of Applied Electrochemistry, 1986, 16(1): 127-133.

[3] HAN J S, O’KEEFE T J. The degradation of aluminium cathodes by fluoride ion during zinc electrowinning[J]. Journal of Applied Electrochemistry, 1992, 22(7): 606-612.

[4] ZHONG Xiao-cong, YU Xiao-ying, JIANG Lang-xing, L Xiao-jun, LIU Fang-yang, LAI Yan-qing, LI Jie. Influence of fluoride ion on the performance of Pb-Ag anode during long-term galvanostatic electrolysis[J]. JOM, 2015, 9(67): 2022-2027.

Xiao-jun, LIU Fang-yang, LAI Yan-qing, LI Jie. Influence of fluoride ion on the performance of Pb-Ag anode during long-term galvanostatic electrolysis[J]. JOM, 2015, 9(67): 2022-2027.

[5] 苏 莎, 陈海清. 湿法炼锌中氟氯去除方法的研究[J]. 湖南有色金属, 2013, 29(1): 40-43.

SU Sha, CHEN Hai-qing. Research on removal of fluoride and chloride in zinc hydrometallurgy[J]. Hunan Nonferrous Metals, 2013, 29(1): 40-43.

[6] 张元福, 黄光裕. 针铁矿法从氧化锌因尘浸出液中除氟氯的研究[J]. 湿法冶金, 1999, 18(2): 36-40.

ZHANG Yuan-Fu, HUANG Guang-yu. Investigation on Fluoride removal from zinc oxide dust leaching solution by Goethite Method. Hydrometallurgy of China, 1999, 18(2): 36-40.

[7] 魏 昶, 李存兄, 邓志敢, 李兴彬. 含氟、氯硫酸锌溶液中锌与氟氯分离的方法: 中国, 201010584552.3[P]. 2011-04-20.

WEI Xu, LI Cun-xiong, DENG Zhi-gan, LI Xing-bin. Method to Separate zinc with F,Cl from zinc sulfate solution: China, 201010584552.3[P]. 2011-04-20.

[8] 王志斌, 韦国龙, 余 坦, 李世平, 倪常凯. 一种萃取脱除氟、氯的湿法炼锌方法: 中国, 201210159097.1[P]. 2012-05-21.

WANG Zhi-bin, WEI Guo-long, YU Tan, LI Shi-pin, NI Chang-kai. A method of zinc hydrometallurgy to removal Fluoride, chloride by extraction: China, 201210159097.1[P]. 2012-05-21.

[9] 宋志红. 湿法炼锌工业化离子交换法除氟氯技术: 中国, 200910042770.1[P]. 2009-07-29.

SONG Zhi-hong. Zinc hydrometallurgy industrialize ions exchange method to removal F, Cl: China, 200910042770.1[P]. 2009-07-29.

[10] 王恒全, 石安全. 锌生产除氟, 氯工艺的改革试验[J]. 云南冶金, 1986, 4: 8.

WANG Heng-quan, SHI An-quan. Removal F, Cl technology revolution experiment in Zinc production[J]. Yun Nan Metallurgy, 1986, 4: 8.

[11] 李剑胜. 一种锌电解液脱氟氯的方法和设备: 中国, 201210009592.4[P]. 2012-06-27.

LI Jian-sheng. A method and equipmet to removal F, Cl from zinc electrolyte: China, 201210009592.4[P]. 2012-06-27.

[12] 曾 勇. 用活性氧化铝脱除硫酸锌溶液中氟的方法: 中国, 201110182683.3[P]. 2011-01-02.

ZENG Yong. A method to use activated Al2O3 to removal F from zinc sulfate: China, 201110182683.3[P]. 2011-01-02.

[13] 谢维新. 湿法炼锌中电解锌溶液除氟的研究[J]. 广西民族学院学报(自然科学版), 1996, 2: 26-30.

XIE Wei-xin. Study on the removal of F- from electrolytic Zinc solution used for zinc-making in wet method[J]. Journal of Guang Xi University for Nationalities, 1996, 2: 26-30.

[14] 万 挺, 梅 晶. 硫酸锌溶液中混凝沉淀降氟实验研究[J]. 广州化工, 2013, 41(24): 84-85.

WAN Ting, MEI Jing. An experimental study of coagulative precipitation process for fluoride removal from zinc sulfate solution[J]. Guangzhou Chemical Industy, 2013, 41(24): 84-85.

[15] 卢建杭, 刘维屏, 郑 巍. 铝盐混凝去除氟离子的作用机理探讨[J]. 环境科学学报, 2000, 20(6): 709-713.

LU Jian-hang, LIU Wei-ping, ZHENG Wei. The removal mechanisms of fluoride ion by aluminum salt coagulant[J]. Acta Scientiae Circumstantiae, 2000, 20(6): 709-713.

[16] 刘国标, 单丽梅, 马荣峰. 镁盐法脱除氧化锌烟尘浸出液中的氟[J]. 湿法冶金, 2011, 30(1): 64-67.

LIU Guo-biao, SHAN Li-mei, MA Rong-feng. Removal of F- from zinc sulfate leaching solution of zinc oxide dust by MgF2 precipitation method[J]. Hydrometallurgy of China, 2011, 30(1): 64-67.

[17] 唐道文, 毛小浩, 黄碧芳. 硫酸锌溶液中氟氯净化的试验研究[J]. 贵州工业大学学报(自然科学版), 2004, 33(1): 15-18.

TANG Dao-wen, MAO Xiao-hao, HUANG Bi-fang. Study on F-, Cl- purification processes from zinc sulfate solution[J]. Journal of Gui Zhou University of Technology (Natural Science Edition), 2004, 33(1): 15-18.

[18] 姜 科, 周康根, 李程文. 粒径对CaF2沉淀-溶解平衡的影响[J]. 中国有色金属学报, 2011, 21(12): 3195-3201.

JIANG Ke, ZHOU Kang-gen, LI Cheng-wen. Effect of particle size on precipitation-dissolution equilibrium of CaF2[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(12): 3195-3201.

[19] 梅光贵, 王德润, 周敬元, 王 辉. 湿法炼锌学[M]. 长沙: 中南大学出版社, 2001.

MEI Guang-gui, WANG De-run, ZHOU Jin-yuan, WANG Hui. Zinc hydrometallurgy[M]. Changsha: Central South University Press, 2001.

[20] 谢 虹, 贾文波, 吴志刚. 活性氧化铝除氟剂的除氟性能研究[J]. 华中科技大学学报(医学版), 2005, 34(5): 644-646.

XIE Hong, JIA Wen-bo, WU Zhi-gang. Performance of activated aluminum oxide as a fluorine-re moval agent[J]. Journal of Huazhong University of Science and Technology (Health Sciences), 2005, 34(5): 644-646.

[21] 胡安生, 张 旭, 沈庆峰, 张积凯, 孙敬会. 湿法炼锌硫酸盐溶液中除氟试验研究[J]. 矿冶工程, 2015, 35(4): 101-103.

HU An-sheng, ZHANG Xu, SHEN Qing-feng, ZHANG Ji-kai, SUN Jing-hui. Experimental study on defluoridation of sulfate solution from hydrometallurgical extraction of zinc[J]. Mining and Metallurgyical Engineering, 2015, 35(4): 101-103.

[22] 单丽梅, 李志宏, 王泽忠. 铈盐法脱除氧化锌烟尘净化液中的F[J]. 湿法冶金, 2014, 33(2): 141-144.

SHAN Li-mei, LI Zhi-hong, WANG Ze-zhong. Removal of F- from leaching solution of zinc oxide dust using Ce-based compounds[J]. Hydrometallurgy of China, 2014, 33(2): 141-144.

[23] 端洋志, 拜生宪治, 仁科一彦. 锌电解冶炼中电解液的氟吸脱剂及用氟吸脱剂的除氟方法: 中国, 200580024921.0[P]. 2007-07-18.

DUAN Yang-zhi, BAI Shengxianzhi, RENG Keyi-yan. Fluoride adsorption desorption reagent and the procedure to use it in Zinc electrometallurgy: China, 200580024921.0[P]. 2007-07-18.

[24] 胡家朋, 吴代赦, 饶瑞晔, 陈 喆, 赖文亮.Mg-Al 双氢氧化物对氟离子的吸附热力学和动力学研究[J].硅酸盐通报, 2015, 34(4): 1071-1077.

HU Jia-peng, WU Dai-she, RAO Rui-ye, CHEN Zhe, LAI Wen-liang. Research on thermodynamic and dynamics for fluoride adsorption on Mn-Al double hydroxides[J]. Bulletin of the Chinese Ceromic Society, 2015, 34(4): 1071-1077.

Performance of Ca, Al-containning composite defluoridation agent in zinc sulfate solution

LIU Zheng-wei, YU Xiao-ying, ZHONG Xiao-cong, YANG Fan, JIANG Liang-xing, LIU Fang-yang, LAI Yan-qing

(School of Metallurgy and Environment, Central South University, Changsha 410083, China)

Abstracts: A novel Al, Ca-containning composite defluoridation agent was synthetized by co-precipitation method. The results show that the optimum conditions to defluoridation from zinc sulfate solution (ρ(F-)=450 mg/L, ρ(H2SO4)=160 g/L, ρ(Zn)=60 g/L) are as follows: pH=3, t=90 min, w=4 g/L, θ=25 ℃. The final ρ(F-) is below 20 mg/L, the fluoride ions removal efficiency is about 96%, and the adsorption capacity is 108 mg/g. The results show that only when the ρ(Cl-) is above 800 mg/L, the fluoride removal efficiency slightly descends to 93%. The ρ(SO42-) and ρ(Zn2+) show no influence on the removal efficiency, zinc loss rate is less than 5% during the defluoridation process. The equilibrium isotherm reasonably fits the Langmuir isotherm model, and the maximum monolayer sorption capacity is 143.3 mg/g.

Key words: zinc electrowinning; zinc sulfate; defluoridation; Langmuir isotherm model

Foundation item: Projects (51204208, 51374240) supported by the National Natural Science Foundation of China

Received date: 2015-11-10; Accepted date: 2016-01-27

Corresponding author: JIANG Liang-xing; Tel: +86-15116335788; E-mail: lxjiang@csu.edu.cn

(编辑 王 超)

基金项目:国家自然科学基金资助项目(51204208,51374240)

收稿日期:2015-11-10;修订日期:2016-01-27

通信作者:蒋良兴,副教授;博士;电话:15116335788;E-mail:lxjiang@csu.edu.cn

摘 要:采用共沉淀法制备新型的含Al、Ca复合除氟剂。结果表明:在含100 g/L Zn2+、160 g/L H2SO4和450 mg/L F-的硫酸锌电解液中复合除氟剂除氟的最优条件为:pH=3,t=90 min,w=4 g/L,θ=25 ℃。此时,F-浓度可降低至20 mg/L以下,除氟率可达96%,除氟剂吸附容量达108 mg/g。结果表明:仅当Cl-浓度大于800 mg/L时,复合除氟剂的除氟率降至93%。SO42-和Zn2+的浓度对复合除氟剂的除氟效果没有影响,除氟率一直保持在96%左右,除氟过程锌损失率小于5%。吸附平衡曲线结果表明:该型复合除氟剂的吸附过程符合Langmuir 单层吸附模型,最大理论吸附容量143.3 mg/g。

[5] 苏 莎, 陈海清. 湿法炼锌中氟氯去除方法的研究[J]. 湖南有色金属, 2013, 29(1): 40-43.

[6] 张元福, 黄光裕. 针铁矿法从氧化锌因尘浸出液中除氟氯的研究[J]. 湿法冶金, 1999, 18(2): 36-40.

[7] 魏 昶, 李存兄, 邓志敢, 李兴彬. 含氟、氯硫酸锌溶液中锌与氟氯分离的方法: 中国, 201010584552.3[P]. 2011-04-20.

[8] 王志斌, 韦国龙, 余 坦, 李世平, 倪常凯. 一种萃取脱除氟、氯的湿法炼锌方法: 中国, 201210159097.1[P]. 2012-05-21.

[9] 宋志红. 湿法炼锌工业化离子交换法除氟氯技术: 中国, 200910042770.1[P]. 2009-07-29.

[10] 王恒全, 石安全. 锌生产除氟, 氯工艺的改革试验[J]. 云南冶金, 1986, 4: 8.

[11] 李剑胜. 一种锌电解液脱氟氯的方法和设备: 中国, 201210009592.4[P]. 2012-06-27.

[12] 曾 勇. 用活性氧化铝脱除硫酸锌溶液中氟的方法: 中国, 201110182683.3[P]. 2011-01-02.

[13] 谢维新. 湿法炼锌中电解锌溶液除氟的研究[J]. 广西民族学院学报(自然科学版), 1996, 2: 26-30.

[14] 万 挺, 梅 晶. 硫酸锌溶液中混凝沉淀降氟实验研究[J]. 广州化工, 2013, 41(24): 84-85.

[15] 卢建杭, 刘维屏, 郑 巍. 铝盐混凝去除氟离子的作用机理探讨[J]. 环境科学学报, 2000, 20(6): 709-713.

[16] 刘国标, 单丽梅, 马荣峰. 镁盐法脱除氧化锌烟尘浸出液中的氟[J]. 湿法冶金, 2011, 30(1): 64-67.

[17] 唐道文, 毛小浩, 黄碧芳. 硫酸锌溶液中氟氯净化的试验研究[J]. 贵州工业大学学报(自然科学版), 2004, 33(1): 15-18.

[18] 姜 科, 周康根, 李程文. 粒径对CaF2沉淀-溶解平衡的影响[J]. 中国有色金属学报, 2011, 21(12): 3195-3201.

[19] 梅光贵, 王德润, 周敬元, 王 辉. 湿法炼锌学[M]. 长沙: 中南大学出版社, 2001.

[20] 谢 虹, 贾文波, 吴志刚. 活性氧化铝除氟剂的除氟性能研究[J]. 华中科技大学学报(医学版), 2005, 34(5): 644-646.

[21] 胡安生, 张 旭, 沈庆峰, 张积凯, 孙敬会. 湿法炼锌硫酸盐溶液中除氟试验研究[J]. 矿冶工程, 2015, 35(4): 101-103.

[22] 单丽梅, 李志宏, 王泽忠. 铈盐法脱除氧化锌烟尘净化液中的F[J]. 湿法冶金, 2014, 33(2): 141-144.

[23] 端洋志, 拜生宪治, 仁科一彦. 锌电解冶炼中电解液的氟吸脱剂及用氟吸脱剂的除氟方法: 中国, 200580024921.0[P]. 2007-07-18.

[24] 胡家朋, 吴代赦, 饶瑞晔, 陈 喆, 赖文亮.Mg-Al 双氢氧化物对氟离子的吸附热力学和动力学研究[J].硅酸盐通报, 2015, 34(4): 1071-1077.