从碱性炼铋渣中选择性浸出钠盐和钼

唐谟堂,卢阶主,唐朝波,陈永明,晋帅勇

(中南大学 冶金科学与工程学院,湖南 长沙,410083)

摘要:采用常温和较高温分阶段浸出铋精矿低温碱性熔炼渣。研究结果表明:Na2S2O3和Mo主要进入常温浸出液中,而Na2CO3主要进入热浸液中。在温度为300 K,液固比为0.75及时间为1 h的条件下,进行两段逆流循环浸出后,Mo和Na2S2O3的浸出率分别为82.28%和75.03%,而Na2CO3的浸出率仅为33.13%;常温浸液中n(S2O32-)/n(CO32-)为1.97,实现了Na2S2O3和Na2CO3的初步分离;在温度为313~363 K,液固比不小于1,时间为1 h的条件下进行热水浸出,Na2CO3,Na2S2O3及Mo的热浸率分别为94.0%,94.3%和69.0%;它们的两段总浸出率分别为95.99%,98.58%及94.51%。

关键词:

中图分类号:TF 817;TQ 115 文献标志码:A 文章编号:1672-7207(2011)07-1847-05

Selective leaching sodium salts and molybdenum from

alkaline bismuth smelting slag

TANG Mo-tang, LU Jie-zhu, TANG Chao-bo, CHEN Yong-ming, JIN Shuai-yong

(School of Metallurgical Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The two-stage leaching at different temperatures was used to treat alkaline smelting slag of bismuth sulphide concentrate. The results show that molybdenum and Na2S2O3 are mainly leached into the leachate at normal temperature, while Na2CO3 goes into hotter leachate mostly. When two-stage countercurrent leaching is carried out at 300 K for 1 h with the ratio of liquid volume to solid mass of 0.75, the leaching efficiency of Mo and Na2S2O3 are 82.20% and 75.03%, but the leaching efficiency of Na2CO3 is only 33.13%. The n(S2O32-)/n(CO32-) reaches up to 1.97 in the leaching solution, indicating primary separation of Na2S2O3 and Na2CO3. The leaching efficiency of Na2S2O3, Na2CO3 and Mo are 94.0%, 94.3% and 69.0% in the hot-leaching process at temperature of 313-363 K, the ratio of liquid volume to solid mass ratio being 1, and time of 1 h. Their total two stage leaching efficiency can reach up to 95.99%, 98.58% and 94.51%, respectively.

Key words: alkaline smelting slag; bismuth sulfide concentrate; selective leaching; alkali; molybdenum

铋的传统冶炼方法可以分为火法[1]与湿法[2-3]两大类,绝大部分铋由火法生产,但传统火法工艺存在冶炼温度高、能耗大、低浓度SO2烟气污染严重等缺点。为此,唐谟堂等[4-10]在原有研究的基础上进行了硫化铋精矿的低温碱性熔炼实验室研究,取得了铋直收率高、粗铋质量好的效果,低温碱性熔炼还具有冶炼温度低、能耗低、不产生二氧化硫对环境的污染等优点,但熔炼耗碱较多,因此,炉渣处理再生碱[5, 11]和回收稀有金属钼[12-13]是低温碱性熔炼能否实现工业应用的关键。本文作者在不同温度下分阶段用水浸出低温碱性熔炼渣,对低温碱性熔炼的工业应用具有重要促进作用。

1 实验

1.1 试样

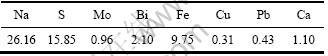

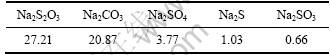

试验原料为硫化铋精矿低温碱性熔炼综合扩大试验炉渣,由于炉渣置于空气中易潮解,大部分硫化钠氧化为硫代硫酸钠。炉渣的成分(质量分数)如表1所示。炉渣中钠盐含量(质量分数)如表2所示。

表1 铋碱性熔炼炉渣成分

Table 1 Chemical composition of bismuth alkaline smelting slag %

表2 碱性熔炼炉渣中钠盐含量

Table 2 Contents of sodium salts in alkaline smelting slag %

1.2 试验方法

称取一定质量的干渣,加入到圆底烧瓶中,按照一定的液固比用量筒量取自来水加入到圆底烧瓶中,将圆底烧瓶至于恒温水浴槽中,控制到所需温度,搅拌一定时间。渣浆用真空泵抽滤,进行液固分离,对常温浸出实验进行液固分离时,浸后渣不用水洗,热浸渣用适量水洗。

1.3 分析方法

固体样全元素分析用ICP-AES,用硫代硫酸钠-碘量法[14]测定含硫钠盐形态与含量,用酸碱滴定法测定碳酸钠含量,用硫氰酸盐分光光度法测定钼含量。

2 试验原理

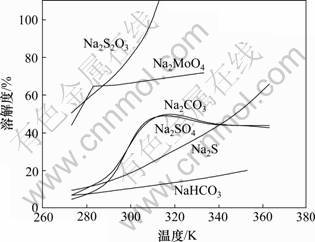

原料中主要是Na2S2O3,Na2CO3,Na2SO4,Na2MoO4和Na2S。钠盐温度溶解度曲线[15]如图1所示。可见:相同温度下Na2CO3和Na2SO4在水中的溶解度较小,而Na2MoO4和Na2S2O3溶解度很大。对原料进行浸出过程中,当Na2CO3和Na2SO4在浸出液中饱和时,Na2MoO4和Na2S2O3还远没达到饱和,另外浸出液中高浓度的Na2S2O3将产生共同离子盐效应抑制Na2CO3等钠盐的溶解,使Na2CO3和Na2SO4的饱和浓度降低,从而在饱和溶液中产生高溶解度盐与低溶解度盐之间的浓度差异,这种浓度差异在常温时比较明显。可以利用这种浓度差异使Na2CO3和Na2SO4大部分留在浸渣中,而Na2MoO4和Na2S2O3大部分进入常温浸液中,达到分离的效果。浸渣再用热水浸出,热浸液浓缩结晶回收苏打,结晶母液用石灰苛化,浓缩回收烧碱返回熔炼配料。常温浸出液中有较高浓度的Na2S2O3,利于浓缩结晶析出Na2S2O3;钼主要以Na2MoO4的形态进入常温浸液,同时冷浸液中还有一定浓度的Na2S,这为硫化沉钼回收钼创造了有利条件。

图1 钠盐温度溶解度曲线

Fig.1 Solubility curves of sodium salts

3 结果及讨论

3.1 常温浸出

由于原料颗粒粒径比较小,常温浸出试验只考虑液固比和时间2个因素的影响。

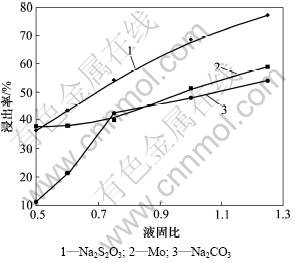

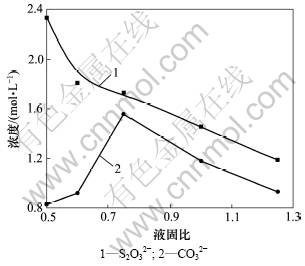

3.1.1 液固比的影响

在温度300 K浸出3 h的条件下,考察了液固比对常温浸出过程的影响,结果如图2和图3所示。由图2可见:液固比对Mo,Na2S2O3和Na2CO3的浸出率影响很大,液固比减小,它们的浸出率降低,当液固比小于0.75时,Na2CO3的浸出率降低较快。这是因为液固比越小,浸出液中Na2S2O3浓度越大,也就抑制了Na2CO3的浸出。由图3可知:Na2CO3的浓度在液固比为0.75时最大。这是因为液固比小于0.75时,浸出液中Na2CO3已经饱和,盐效应使Na2CO3的浓度降低;当液固比大于0.75时,浸出液中Na2CO3尚未饱和,其浓度随液固比增大而减小。从分离的角度看,液固比越小,Na2S2O3和Na2CO3的分离效果越好,但当液固比小于0.75时,液固分离困难,因此,液固比以0.75为最优。

图2 液固比对浸出率的影响

Fig.2 Effect of ratio of liquid volume to solid mass on leaching efficiency

图3 液固比对浓度的影响

Fig.3 Effect of ratio of liquid volume to solid mass on concentration

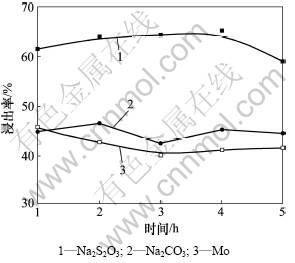

3.1.2 时间的影响

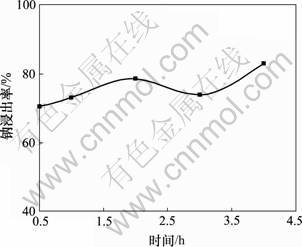

在温度293 K及液固比为0.75的条件下,考察了时间对常温浸出过程的影响,结果如图4所示。由图4可见:时间对Mo,Na2CO3及Na2S2O3的浸出率影响不大,因此,最优浸出时间不应超过1 h。

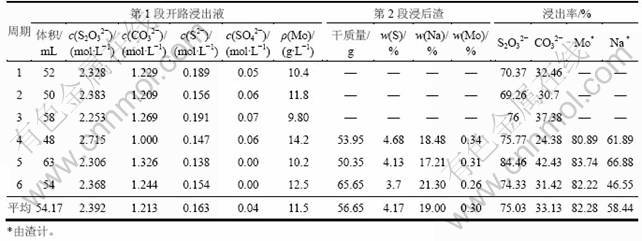

3.1.3 常温两段逆流循环浸出试验

由一段浸出条件实验结果可知,浓度和浸出率是矛盾的,为了解决这个矛盾,在温度为300 K、液固比为0.75、时间1 h的条件下,进行了两段逆流循环浸出试验,结果如表3所示。

从表3可以知,常温两段逆流循环浸出Na2S2O3的浓度2.392 mol/L,Mo的质量浓度为11.5 g/L;而Na2CO3的平均浓度却只有1.213 mol/L,与原料中物质的量比n(Na2S2O3)/n(Na2CO3)=0.87相比,浸出液中n(Na2S2O3)/n(Na2CO3)的平均值达到了1.97,实现了Na2S2O3和Na2CO3的初步分离。Mo和Na2S2O3的平均浸出率分别为82.28%和75.03%,而Na2CO3的平均浸出率仅为33.13%。

图4 时间对浸出率的影响

Fig.4 Effect of time on leaching efficiency

表3 常温两段逆流浸出试验结果

Table 3 Results of two-stage reverse leaching at normal temperature

3.2 热水浸出

热水浸出是为了尽可能回收冷浸渣中的碳酸钠和钼。

试料为常温两段逆流循环浸出渣,其成分如表3所示。每次用40 g渣进行实验;主要考察温度、液固比和时间对钠浸出率的影响。

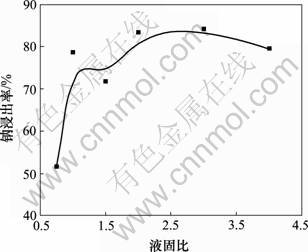

3.2.1 液固比的影响

在温度363 K、时间为2 h的条件下,考察了液固比对热浸过程的影响,结果如图5所示。由图5可知,当液固比大于2.0后,钠的浸出率变化不大。

图5 液固比对钠浸出率的影响

Fig.5 Effect of the ratio of liquid volume to solid mass on sodium leaching efficiency

3.2.2 时间的影响

在温度363 K、液固比为1的条件下,考察了时间对热浸过程的影响,结果如图6所示。由图6可知:随时间增长钠的浸出率整体上呈缓慢升高趋势。

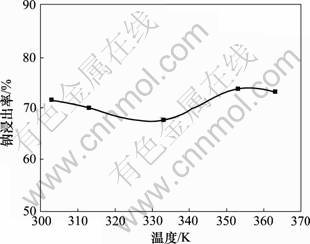

3.2.3 温度的影响

在液固比为1,时间1 h的条件下,考察了温度对热浸过程的影响,结果如图7所示。由图7可知:温度高于303 K后,钠浸出率变化较小。考虑到Na2CO3和Na2SO4在313 K附近时溶解度最大,因此,热浸温度取313 K比较合适。

图6 时间对钠浸出率的影响

Fig.6 Effect of time on sodium leaching efficiency

图7 温度对钠浸出率的影响

Fig.7 Effect of temperature on sodium leaching efficiency

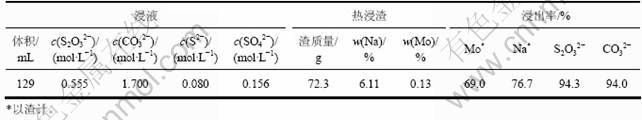

3.2.4 热浸综合条件试验

用100 g常温浸渣与100 mL水,在温度313 K、液固比为1的条件下搅拌浸出1 h,其结果如表4所示。由表4可知:热浸液中主要是Na2CO3,物质的量比n(Na2CO3)/n(Na2S2O3)=3.06,而原料中n(Na2CO3)/ n(Na2S2O3)=1.15,可见:常温浸出实现了Na2CO3和Na2S2O3的分离。热水浸出过程中,Na2CO3和Na2S2O3的浸出率均超过了94%,热浸渣中钠和钼的含量分别降到了6.11%和0.13%。

表4 热浸综合条件实验结果

Table 4 Result of hot leaching on comprehensive condition

4 结论

(1) 常温浸出可实现Na2S2O3和Na2CO3的初步分离,在保证较高浸出率的前提下,两段逆流浸出可提高Na2S2O3和Mo在冷浸液中的浓度。在温度为300 K、液固比为0.75及1 h的优化条件下进行两段逆流浸出,Mo和Na2S2O3的平均浸出率分别为82.28%和75.03%,Mo的质量浓度达到11.5 g/L,Na2S2O3浓度为2.392 mol/L,而Na2CO3的平均浸出率仅为33.13%,冷浸液中n(S2O32-)/n(CO32-)达到1.97。

(2) 在温度为313~363 K、液固比不小于1、时间为1 h的优化条件下对冷浸渣进行热水浸出, Na2CO3,Na2S2O3及Mo的热浸率分别为94.0%,94.3%和69.0%,它们的两段总浸出率分别达到95.99%,98.58%及94.51%,可实现钼和钠盐的高效提取。

参考文献:

[1] 汪立果. 铋冶金[M]. 北京: 冶金工业出版社, 1986: 17-32.

WANG Li-guo. Metallurgy of bismuth[M]. Beijing: Metallurgical industry press, 1986: 17-32.

[2] 王成彦, 邱定蕃, 江培海. 国内铋湿法冶金技术[J]. 有色金属, 2001, 53(4): 15-18.

WANG Cheng-yan, QIU Ding-pan, JIANG Pei-hai. Hydrometallurgy of bismuth in China[J]. Nonferrous Metals, 2001, 53(4): 15-18.

[3] 郑国渠, 唐谟堂, 赵天从. 氯盐体系中铋湿法冶金的基础研究[J]. 中南工业大学学报: 自然科学版, 1997, 28(1): 34-36.

ZHENG Guo-qiu, TANG Mo-tang, ZHAO Tian-chong. Fundamental study on hydrometallurgy bismuth in the chloride system[J]. Journal of Central South University of Technology: Natural Science, 1997, 28(1): 34-36.

[4] 唐谟堂, 彭长宏, 杨生海, 等. 再生铅的冶炼方法: 中国专利, 99115369.3[P]. 2000-11-22.

TANG Mo-tang, PENG Chang-hong, YANG Sheng-hai, et al. A smelting method for secondary lead production: China, 99115369.3[P]. 2000-11-22.

[5] 李仕庆, 何静, 唐谟堂. 火法-湿法联合工艺处理铅铋银硫化矿综合回收有价金属[J]. 有色金属, 2003, 55(3): 39-40.

LI Shi-qing, HE Jing, TANG Mo-tang. Direct alkali smelting process of Pb-Bi-Ag sulphide ore[J]. Nonferrous Metals, 2003, 55(3): 39-40.

[6] Margulis, Efim V. Low temperature smelting of lead metallic scrap[J]. Erzmetall, 2000, 53(2): 85-89.

[7] 唐朝波. 还原造锍熔炼的理论及工艺研究[D]. 长沙: 中南大学冶金科学与工程学院, 2003: 15-16.

TANG Chao-bo. The theory and process research on reducing-matting smelting[D]. Changsha: Central South University. School of Metallurgical Science and Engineering, 2003: 15-16.

[8] TANG Chao-bo, TANG Mo-tang, YANG Wei-yi. The laboratory research on reducing-matting smelting of jamesonite concentrate[C]//Proceedings of TNS 2003, 132th Annual Meeting and Exhibition. Boston, 2003: 689-697.

[9] 徐盛明, 吴延军. 碱性直接炼铅法的应用[J]. 矿产保护与利用, 1997(6): 31-33.

XU Sheng-ming, WU Yang-jun. Application of direct basic lead-smelting process[J]. Conservation and Utilization of Mineral Resources, 1997(6): 31-33.

[10] 徐盛明, 肖克剑, 汤志军, 等. 银精矿碱法熔炼工艺的扩大试验[J]. 中国有色金属学报, 1998, 8(2): 303-308.

XU Sheng-ming, XIAO Ke-jian, TANG Zhi-jun, et al. Treatment of silver concentrate by basic smelting process[J]. The Chinese Journal of Nonferrous Metals, 1998, 8(2): 303-308.

[11] 徐盛明, 肖克剑, 吴延军. 从碱浮渣中回收碱和银的初步试验[J]. 矿产保护与利用, 1999(1): 41-43.

XU Sheng-ming, XIAO Ke-jian, WU Yang-jun. Elementary experiments for the recovery of alkali and silver from the basic lead-smelting process[J]. Conservation and Utilization of Mineral Resources, 1999(1): 41-43.

[12] 李洪桂. 稀有金属冶金学[M]. 北京: 冶金工业出版社, 1990: 68-79.

LI Hong-gui. Rare metal metallurgy[M]. Beijing: Metallurgical Industry Press, 1990: 68-79.

[13] Kar B B, Datta P, Misra V N. Spent catalyst: Secondary source for molybdenum recovery[J]. Hydrometallurgy, 2004, 72(1/2): 87-92.

[14] 杨天足, 刘伟锋, 赖琼林, 等. 空气氧化法生产焦锑酸钠过程氧化后液中硫的形态分析[J]. 湖南有色金属, 2004, 20(4): 41-44.

YANG Tian-zu, LIU Wei-feng, LAI Qiong-lin, et al. Analysis of sulfur conformation in the oxidated solution from the sodium pyroantimonite production by the air oxidation[J]. Hunan Nonferrous Metals, 2004, 20(4): 41-44.

[15] Dean J A. 兰氏化学手册[M]. 13版. 尚方久, 译. 北京: 科学出版社, 1991: 10.

Dean J A. Lange’s Chemistry Handbook[M]. 13th ed. SHANG Fang-jiu, trans. Beijing: Science Press, 1991: 10.

(编辑 赵俊)

收稿日期:2010-08-11;修回日期:2010-11-16

基金项目:国家“十一?五”科技攻关项目(2006BAB02B05)

通信作者:唐谟堂(1942-),男,湖南武冈人,教授、博士生导师,从事有色金属冶金研究;电话:0731-88830470;E-mail: mttang@csu.edu.cn