DOI:10.19476/j.ysxb.1004.0609.2019.12.15

铜捕集法回收铂族金属的理论及实验研究

赵家春,崔 浩,保思敏,童伟锋,吴跃东,董海刚

(昆明贵金属研究所 贵研铂业股份有限公司,稀贵金属综合利用新技术国家重点实验室,昆明 650106)

摘 要:

对还原熔炼铜捕集法从失效汽车催化剂中回收铂族金属的基础理论进行研究并进行实验验证。计算整个过程可能发生的反应 方程式。分析表明,铂族金属氧化物优先于氧化铜被还原为金属态,实际还原熔炼温度应低于1500 ℃;计算含MgO的 CaO-Al2O3-SiO2熔炼渣体系相图及黏度,熔炼过程应控制CaO、SiO2的量来实现渣型的选择;结合从铜-铂族金属相图,铜能与铂、钯、铑连续固溶形成合金;从理论上证实铜捕集法从失效汽车催化剂中回收铂族金属的可行性;通过实验验证,结果表明在适宜的条件下,铂、钯、铑回收率分别为98.2%、99.2%、97.6%。

方程式。分析表明,铂族金属氧化物优先于氧化铜被还原为金属态,实际还原熔炼温度应低于1500 ℃;计算含MgO的 CaO-Al2O3-SiO2熔炼渣体系相图及黏度,熔炼过程应控制CaO、SiO2的量来实现渣型的选择;结合从铜-铂族金属相图,铜能与铂、钯、铑连续固溶形成合金;从理论上证实铜捕集法从失效汽车催化剂中回收铂族金属的可行性;通过实验验证,结果表明在适宜的条件下,铂、钯、铑回收率分别为98.2%、99.2%、97.6%。

关键词:

文章编号:1004-0609(2019)-12-2819-07 中图分类号:TF83 文献标志码:A

铂族金属包括铂、钯、铑、钌、铱、锇六种元素。我国铂族金属矿产资源十分贫乏,远景储量350 t左右,但铂族金属年需求量超过160 t左右[1-2],供需矛盾突出。目前在汽车工业中,广泛应用以堇青石(2MgO·2Al2O3·5SiO2)为担体、铂族金属(主要是铂、钯、铑)为活性组分的蜂窝状汽车尾气净化催化剂[3]。截至2017年底[4],我国汽车保有量达2.17亿辆,每年产生大量的失效汽车尾气净化催化剂,是最重要的铂族金属二次资源[5-6]。因此,铂族金属二次资源高效回收具有重要意义。

目前,从失效汽车催化剂中回收铂族金属的工艺可分为湿法和火法工艺两类[7-13]。湿法工艺主要包括常压氧化溶解法、加压氰化溶解法,其缺点是催化剂使用过程中,局部温度很高,钯、铑被氧化形成PdO、Rh2O3等难溶的氧化物,被包裹的铂族金属很难溶解,存在铂族金属回收率低,废液、废气对环境污染严重等问题。火法工艺包括熔炼捕集法(铅捕集、铁捕集、铜捕集、锍捕集等)、氯化挥发法等,铜、铁金属捕集法在国外已经得到了工业应用[14-15],但国外技术严格保密。我国在铜捕集法回收铂族金属方面开展的研究尤其在基础理论研究方面较少。本研究在前期研究的基础上[16],以失效汽车催化剂为研究对象,首选通过热力学计算,获得还原熔炼铜捕集法回收铂族金属过程主要发生的化学反应的 关系式,同时计算了不同熔炼渣相图、黏度及铜-铂族金属二元系相图,从理论上证明了铜捕集法从失效汽车催化剂中回收铂族金属的可能性,基于理论分析结果,进行了铜捕集法从失效汽车催化剂中回收铂族金属实验验证。

关系式,同时计算了不同熔炼渣相图、黏度及铜-铂族金属二元系相图,从理论上证明了铜捕集法从失效汽车催化剂中回收铂族金属的可能性,基于理论分析结果,进行了铜捕集法从失效汽车催化剂中回收铂族金属实验验证。

1 实验

1.1 实验原料

实验所用原料为来自某企业的典型的失效汽车催化剂,将其破碎至1 mm以下,其主要化学成分如表1所列。实验所用的捕集剂为氧化铜,造渣剂为氧化钙、二氧化硅,还原剂为焦粉,均为工业级原料。

1.2 研究方法

1) 理论研究:基于失效汽车催化剂及捕集剂的组成,查阅相关热力学数据,对整个过程可能发生的化学反应及反应的 关系进行计算;采用Factsage软件计算CaO-Al2O3-SiO2-MgO系相图及相应的渣黏度,以及铜-铂族金属相图,并进行分析。

关系进行计算;采用Factsage软件计算CaO-Al2O3-SiO2-MgO系相图及相应的渣黏度,以及铜-铂族金属相图,并进行分析。

表1 失效汽车催化剂主要化学成分

Table 1 Main chemical composition of spent auto catalyst

2) 验证实验:用电子天平取100 g失效汽车催化剂与捕集剂、还原剂、造渣剂按一定的比例充分混合,

放入坩埚中,置于高温电阻炉中,在一定的温度下熔炼一定时间,冷却分离后,获得金属相及熔炼渣相,铂族金属进入金属相,实现铂族金属回收;收集熔炼渣,称其质量,取代表性的熔炼渣样品采用火试金分析方法检测其中铂、钯、铑的含量。整个过程铂族金属铂、钯、铑的回收率按以下公式进行计算:

(1)

(1)

式中:RM为铂族金属回收率,%;m0为失效汽车催化剂的质量,g;αM为失效汽车催化剂中铂族金属的含量,g/t;m1为熔炼渣的质量,g;βM为熔炼渣中铂族金属的含量,g/t。

2 结果与讨论

2.1 理论研究

2.1.1 还原熔炼过程 分析

分析

失效汽车催化剂主要以堇青石(2MgO·2Al2O3·5SiO2)蜂窝陶瓷载体,载体表面是γ-Al2O3涂层,起催化作用的铂、钯、铑活性组分分散在涂层中。在催化剂使用过程中,部分铂、钯、铑会氧化形成PtO2、PdO、Rh2O3等氧化物,且部分γ-Al2O3转化为α-Al2O3并包裹了部分的铂族金属被载体包裹。因此,铜捕集法从失效汽车催化剂中回收铂族金属,添加一定的捕集剂氧化铜、还原剂、造渣剂等,通过高温还原熔炼,使铂族金属与金属铜形成合金,实现铂族金属的回收。整个过程可能发生的化学反应及反应的 关系式如下:

关系式如下:

CuO+C=Cu+CO

kJ/mol (T≤1773 K) (2)

kJ/mol (T≤1773 K) (2)

1/2PtO2+C=1/2Pt+CO

kJ/mol (T≤1773 K) (3)

kJ/mol (T≤1773 K) (3)

1/3Rh2O3+C=2/3Rh+CO

kJ/mol (T≤1773 K) (4)

kJ/mol (T≤1773 K) (4)

PdO+C=Pd+CO

kJ/mol (T≤1773 K) (5)

kJ/mol (T≤1773 K) (5)

1/2SiO2+C=1/2Si+CO

kJ/mol (T≤1773 K) (6)

kJ/mol (T≤1773 K) (6)

1/2SiO2+1.5C=1/2SiC+CO

kJ/mol (T≤1773 K) (7)

kJ/mol (T≤1773 K) (7)

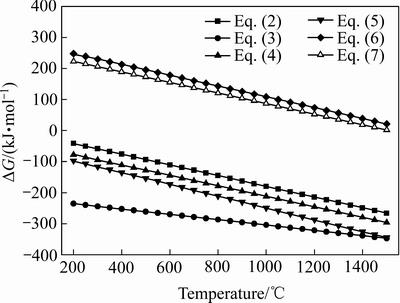

为便于直观分析比较,将反应(2)~(7)中 方程式绘制成图,见图1。

方程式绘制成图,见图1。

图1 还原反应 关系式

关系式

Fig. 1  equation of reduction reactions

equation of reduction reactions

由图1可以看出,还原熔炼过程中可能发生的还原反应的标准吉布斯自由能 随温度升高而向下方延伸,这说明升高温度有利于还原反应的发生。由此也可推知,各还原反应为吸热反应,因为升高温度有利于反应向右(吸热方向)进行。反应(2)至反应(5)最容易发生,也就是说CuO、PtO2、PdO、Rh2O3容易被还原,而反应(6)和反应(7)最难发生。在相同条件下,反应(3)至反应(5)较反应(2)更易发生,也就是说PtO2、PdO、Rh2O3优先于CuO被还原为金属态。同时,结合元素电负性来看,元素电负性数值越大,表示其原子在化合物中吸引电子的能力越强。铂、钯、铑的电负性分别为2.28、2.20、2.28,铜的电负性为1.90,铂、钯、铑电负性明显大于铜的电负性,也说明了铂、钯、铑化合物较铜化合物容易得到电子而被还原为金属态,也证实了这一点。在标准状态下,反应(6)与反应(7)开始反应的温度分别为1509.9 ℃、1622.2 ℃。因此,为了保证SiO2不被还原为Si、SiC,在还原熔炼过程中必须控制熔炼温度低于1500 ℃。

随温度升高而向下方延伸,这说明升高温度有利于还原反应的发生。由此也可推知,各还原反应为吸热反应,因为升高温度有利于反应向右(吸热方向)进行。反应(2)至反应(5)最容易发生,也就是说CuO、PtO2、PdO、Rh2O3容易被还原,而反应(6)和反应(7)最难发生。在相同条件下,反应(3)至反应(5)较反应(2)更易发生,也就是说PtO2、PdO、Rh2O3优先于CuO被还原为金属态。同时,结合元素电负性来看,元素电负性数值越大,表示其原子在化合物中吸引电子的能力越强。铂、钯、铑的电负性分别为2.28、2.20、2.28,铜的电负性为1.90,铂、钯、铑电负性明显大于铜的电负性,也说明了铂、钯、铑化合物较铜化合物容易得到电子而被还原为金属态,也证实了这一点。在标准状态下,反应(6)与反应(7)开始反应的温度分别为1509.9 ℃、1622.2 ℃。因此,为了保证SiO2不被还原为Si、SiC,在还原熔炼过程中必须控制熔炼温度低于1500 ℃。

2.1.2 CaO-Al2O3-SiO2-MgO系相图计算与分析

由于失效汽车催化剂主要成分为Al2O3,SiO2,MgO,熔点高,不适宜直接进行熔炼。熔炼渣的组成及性质决定着熔炼过程的还原程度及能耗,从而影响着铂族金属的回收率。因此,需要通过添加合适的熔剂来降低熔炼渣的熔点,结合有色金属冶炼基础经验,本研究确定适宜的熔炼渣主要组成为CaO、Al2O3、SiO2和MgO。为此,本研究采用Factsage软件模拟软件计算了CaO-Al2O3-SiO2-MgO系相图,结果见图2。

图2 CaO-Al2O3-SiO2-MgO系相图

Fig. 2 CaO-Al2O3-SiO2-MgO phase diagram

由图2可以看出,在CaO-Al2O3-SiO2-5%MgO(质量分数)体系中,考虑到上述分析熔炼温度低于1500 ℃,应该从等温线1350~1400 ℃区域内寻找合适的熔炼渣型(图中虚线指示区间内),此时理想的熔炼渣成分是硅灰石和钙长石,体系二元碱度CaO/SiO2范围在0.35~1.0之间,并且需要添加造渣剂使体系中的Al2O3含量降低至10%~20%范围内。在低碱度条件下,可以使体系的熔点保持在较低范围内,但是此时熔炼渣中形成的大量Si—O、Al—O聚合离子形成网络状结构导致黏度较高,当碱性氧化物如CaO加入硅酸盐中,其解离出的端氧或自由氧会破坏硅氧四面体结构中的Si—O键,导致硅和氧的聚合度降低,从而降低熔渣黏度。因而有必要提高碱度,引入碱性氧化物破坏网络结构,降低熔渣黏度。

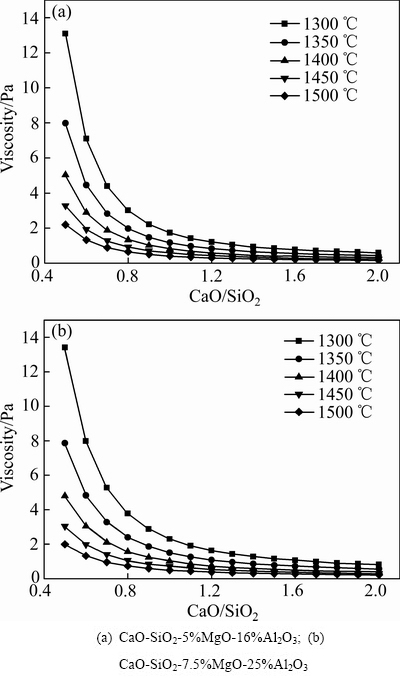

影响熔炼渣黏度的因素主要是温度和熔炼渣体系成分,CaO与SiO2是决定炉渣性能的主要成分。结合失效汽车催化剂主要化学成分SiO2,Al2O3,MgO,还原熔炼过程需要通过配加造渣剂(氧化钙、二氧化 硅)来调整熔炼渣成分,使得MgO、Al2O3含量同比例下降。因此,计算了不同温度下碱度(CaO/SiO2)对CaO-SiO2-5%MgO-16%Al2O3和CaO-SiO2-7.5%MgO- 25%Al2O3体系熔炼渣黏度的影响,结果见图3。

图3 不同温度下碱度对熔炼渣黏度的影响

Fig. 3 Effect of basicity on viscosity of smelting slag at different temperatures

由图3可知,随着碱度(CaO/SiO2)的提高、熔炼温度的升高,熔炼渣体系的黏度均逐渐降低,流动性变好。相同碱度和温度条件下,CaO-SiO2-5%MgO- 16%Al2O3体系的黏度均低于CaO-SiO2-7.5%MgO- 25%Al2O3体系的黏度,验证了需要同时配加氧化钙和二氧化硅造渣的必要性;熔渣黏度随碱度的增大而降低,炉渣的流动性得以改善,但CaO含量过高,不仅会导致熔炼渣熔点达到1500 ℃以上,而且增大了熔炼渣的数量,对实际熔炼不利。

2.1.3 铜-铂族金属相图分析

图4 铜-铂族金属二元系相图

Fig. 4 Binary phase diagrams of Cu-Pd(a), Cu-Pt(b), Cu-Rh(c)

从图4可以看出,在一定温度下铜能与铂、钯、铑形成连续固溶体或金属间化合物,当温度超过金属铜的熔点(1083 ℃)时形成互溶熔体。因此,在高温条件下,熔融态的金属铜可以作为载体捕集熔体中分散的铂、钯、铑,形成铜-铂族金属合金,也就说明了选择氧化铜为捕集剂,在一定的条件下,通过高温还原熔炼,实现铂族金属回收的可行性。

2.2 实验研究

基于理论研究结果,固定捕集剂氧化铜配比40%,还原剂配比为6%,熔炼保温时间5 h,重点研究了熔炼渣碱度CaO/SiO2、熔炼温度对铂、钯、铑回收率的影响。

2.2.1 碱度的影响

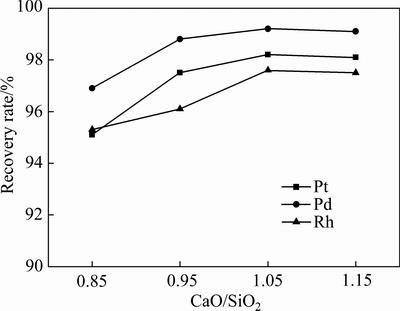

在熔炼温度1400 ℃的条件下,研究了碱度(CaO/SiO2)对铂、钯、铑回收率的影响,其结果见图5。

图5 碱度对铂、钯、铑回收率的影响

Fig. 5 Effect of basicity on recovery rate of Pt, Pd and Rh

由图5可见,随着熔炼体系碱度的提高,铂、钯、铑回收率呈现逐渐升高的趋势。熔炼体系二元碱度是根据原料中的SiO2的含量,再通过配加CaO及SiO2来调节。当碱度从0.85增加到1.05时,铂、钯、铑回收率提高了2%~3%,分别达到了98.2%、99.2%、97.6%;继续提高碱度到1.15时,Pt、Pd、Rh回收率变化不大,甚至略有降低的趋势。在确保熔炼渣中MgO的含量的情况下,熔炼体系的二元碱度是根据原料中的SiO2的含量,再通过配加CaO、SiO2来调节,CaO/SiO2的增加就是要通过增加CaO配比,CaO能够破坏硅氧键,减少[SiO4]聚合度,有利于降低黏度,使得铂、钯、铑回收率提高;但是提高二元碱度,导致CaO及SiO2的配比增加,也就增加了熔炼渣的量,在金属相与熔炼渣分离过程中,铂、钯、铑在熔炼渣中的夹杂量增加,从而导致Pt、Pd、Rh的回收率降低。

2.2.2 熔炼温度的影响

在碱度1.05的条件下,研究了熔炼温度对铂、钯、铑回收率的影响,结果见图6。

由图6可见,随着熔炼温度的升高,铂、钯、铑的回收率逐渐升高并保持稳定。熔炼温度由1300 ℃提高到1350 ℃,铂、钯、铑的回收率提高了2%左右;继续升高熔炼温度1400 ℃,铂、钯、铑回收率略有提高,但幅度不大。熔炼温度低,熔炼渣的黏度大,金属相与渣相的分离效果差,导致铂、钯、铑的回收率低。

图6 熔炼温度对铂、钯、铑回收率的影响

Fig. 6 Effect of smelting temperature on recovery rate of Pt, Pd and Rh

基于理论研究分析,进行了验证实验,结果表明,在适当的工艺条件下,铂、钯、铑回收率分别为98.2%、99.2%、97.6%。在前期的工作中[16],对铜捕集法从失效汽车催化剂中回收铂族金属工艺进行了全面的研究,研究结果证实了本研究理论分析的可靠性。相关文献[17]也提到了采用铜、氧化铜、铜矿等作为捕集剂从各种废料中回收铂族金属的研究,基本都是集中在工艺研究层面,没有涉及理论基础研究,相关工艺参数略有不同,但都证实了铜捕集法回收铂族金属工艺可行性。中国专利[18]报道了对某失效汽车催化剂(Pt 1200×10-6,Pd 450×10-6,Rh 90×10-6,Al2O3 36.5%,SiO2 40.6%,MgO 10.5%),以氧化铜为捕集剂,通过添加熔剂CaO、Fe2O3、SiO2以及焦炭,在1350 ℃的温度下进行熔炼,熔炼渣中铂、钯、铑含量在1×10-6~20×10-6。该研究明显采用了CaO-SiO2- Fe2O3-Al2O3- MgO五元系渣,降低了熔炼温度,但存在部分的Fe2O3会被还原为金属铁的问题,导致获得的金属相组成复杂,后续处理难度大。本研究结合失效汽车催化剂的性质,以氧化铜为捕集剂,选择CaO-SiO2-Al2O3-MgO四元系渣型,对铜捕集铂族金属的热力学、渣系相图及熔炼渣黏度等进行分析,为实际熔炼渣型的选择提供了理论依据,通过实验验证,最终获得的金属相组成简单,有利于后续合金的分离,从基础理论及工艺参数选择等方面为铜捕集法回收铂族金属工艺的应用奠定了基础。

3 结论

1) 通过较为全面的理论研究,证实了选择合适的熔炼渣型,以氧化铜为捕集剂,在一定的温度下进行还原熔炼,金属铜能捕集铂、钯、铑形成合金,实现铂族金属回收。

2) 基于理论研究结果,对失效汽车催化剂,以氧化铜为捕集剂,通过添加造渣剂、还原剂,进行高温还原熔炼,在适当的工艺条件下,铂、钯、铑回收率分别为98.2%、99.2%、97.6%,实现铂、钯、铑的回收,证实了理论研究的可靠性,为后续铜捕集法从失效汽车催化剂中高效回收铂、钯、铑的应用奠定了良好的基础。

REFERENCES

[1] 刘时杰. 铂族金属冶金学[M]. 长沙: 中南大学出版社, 2013: 1-9.

LIU Shi-jie. Metallurgy of platinum group metals[M]. Changsha: Central South University Press, 2013: 1-9.

[2] 中国黄金协会. CMPC铂族金属年鉴2017[R]. 北京: 中国黄金协会, 2018.

China Gold Association. Platinum group metals yearbook 2017[R]. Beijing: China gold association, 2018.

[3] 肖益鸿, 蔡国辉, 詹瑛瑛, 魏可镁. 汽车尾气催化净化技术发展动向[J]. 中国有色金属学报, 2004, 14(S1): 347-353.

XIAO Yi-hong, CAI Guo-hui, ZHAN Ying-ying, WEI Ke-mei. Developments and trends in automobile exhaust catalysts[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(S1): 347-353.

[4] 搜狐网. 2017年底我国机动车保有量3.10亿辆[EB/OL]. [2018-01-22]. http://www.sohu.com/a/218206639_558588.

Sohu Net. By the end of 2017, China had 310 million motor vehicles[EB/OL]. [2018-01-22]. http://www.sohu.com/a/ 218206639_558588.

[5] AGNIESZKA F, MARIOLA S. The possibilities of reusing the ceramic carriers coming from used auto catalytic converters[J]. Advances in Ceramic Science and Engineering, 2013, 2(2): 55-63.

[6] 沈传松, 张 巍, 杨 骥, 邱兆富, 曹礼梅. 废汽车尾气三元催化剂的回收利用研究进展[J]. 环境污染与防治, 2015, 34(4): 77-82.

SHEN Chuan-song, ZHANG Wei, YANG Ji, QIU Zhao-fu, CAO Li-mei. Review of the recycling of spent automotive three-way catalysts[J]. Environmental Pollution & Control, 2015, 34(4): 77-82.

[7] 董海刚, 赵家春, 陈家林, 范兴祥, 付光强, 杨海琼. 固态还原铁捕集法回收铂族金属二次资源[J]. 中国有色金属学报, 2014, 24(10): 2692-2697.

DONG Hai-gang, ZHAO Jia-chun, CHEN Jia-lin, FAN Xing-xiang, FU Guang-qiang, YANG Hai-qiong. Recovery of platinum group metal secondary resource by iron trapping method based on solid state[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(10): 2692-2697.

[8] AGNIESZKA F, MARIOLA S. Platinum recovery from used auto catalytic converters in electro refining process[J]. Metalurgija, 2013, 52(2): 219-222.

[9] DONG H G, ZHAO J C, CHEN J L, WU Y D, LI B J. Recovery of platinum group metals from spent catalysts: A review[J]. International Journal of Mineral Processing, 2015, 145: 108-113.

[10] 黄 昆, 陈 景, 陈奕然, 赵家春, 李奇伟, 杨秋雪. 加压碱浸处理氰化浸出法回收汽车废催化剂中的贵金属[J]. 中国有色金属学报, 2006, 16(2): 363-369.

HUANG Kun, CHEN Jing, CHEN Yi-ran, ZHAO Jia-chun, LI Qi-wei, YANG Qiu-xue. Recovery of precious metals from spent auto-catalysts by method of pressure alkaline treatment-cyanide leaching[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(2): 363-369.

[11] 汪云华, 吴晓峰, 童伟锋. 铂族金属催化剂回收技术及发展动态[J]. 贵金属, 2011, 32(1): 76-82.

WANG Yun-hua, WU Xiao-feng, TONG Wei-feng. Present research status and developments in recycling technology of renewable resources of platinum group metals[J]. Precious Metals, 2011, 32(1): 76-82.

[12] REDDY B R, RAJU B, LEE J Y, PARK H K. Process for the separation and recovery of palladium and platinum from spent automobile catalyst leach liquor using LIX 84I and alamine 336[J]. Journal of Hazardous Materials, 2010, 180(1/3): 253-258.

[13] 余建民, 毕向光, 李 权. 汽车失效催化剂之铂族金属分离方法[J]. 稀有金属, 2013, 37(3): 485-494.

YU Jian-min, BI Xiang-guang, LI Quan. Review of separation methods of platinum group metals from spent auto-catalysts[J]. Chinese Journal of Rear Metals, 2013, 37(3): 485-494.

[14] FORNALCZYK A, SATERNUS M. Removal of platinum group metals from the used auto catalytic converter[J]. Metalurgija, 2009 , 48 (2): 133-136.

[15] HAGELUKEN C. Umicore precious refining-the power of integration[C]//Precious Metals Market Report. Hanau-Wolfgang, Germany: Umicore AG & Co. KG, 2004: 10-11.

[16] 赵家春, 崔 浩, 保思敏, 童伟锋, 董海刚. 铜捕集法从失效汽车催化剂中回收铂、钯和铑的研究[J]. 贵金属, 2018, 39(1): 56-59.

ZHAO Jia-chun, CUI Hao, BAO Si-min, TONG Wei-feng, DONG Hai-gang. Recovery of Pt, Pd and Rh from spent auto catalysts by copper collection method[J]. Precious Metals, 2018, 39(1): 56-59.

[17] TORU H O, HIDEKO N, KAZUKI M. Recovery technology of platinum group metals[J]. The Surface Science Society of Japan, 2008, 29(10): 592-600.

[18] 山田耕司, 获野正彦, 江泽信泰, 井上洋. 回收铂族元素的方法和装置: 中国, 200710153756.X[P]. 2003-08-04.

YAMADA K, YOSHIHIKO O, EZAWA S, INOUE Y. Method and device on recovery of platinum group elements: China, 200710153756.X[P]. 2003-08-04.

Theory and practice on recovery of platinum group metals from spent auto catalysts by reduction-smelting copper trapping method

ZHAO Jia-chun, CUI Hao, BAO Si-min, TONG Wei-feng, WU Yue-dong, DONG Hai-gang

(State key Laboratory of Advanced Technology of Comprehensive Utilization of Platinum Metals, Sino-platinum Metals Co., Ltd., Kunming Institute of Precious Metals, Kunming 650106, China)

Abstract:The basic theory on recovery of platinum group metals from spent auto catalyst by reduction smelting copper trapping method was studied and the experimental verification was carried out. The  equations of possible reactions in the whole process were obtained through theoretical calculation, and the analysis shows that the platinum group metals oxides are reduced to metallic state in preference to copper oxide, and the actual reduction smelting temperature should be lower than 1500 ℃. The phase diagram and viscosity of CaO-Al2O3-SiO2 smelting slag containing MgO system were calculated, and the amount of CaO and SiO2 should be controlled in the smelting process to implement choice of slag type. It can be seen from the copper-platinum group metals phase diagrams that copper can form the continuous solid solution with platinum palladium and rhodium. The feasibility of recovering platinum group metals from spent auto catalyst by copper trapping method is proved theoretically. The recoveries of platinum, palladium and rhodium are 98.2%, 99.2% and 97.6%, respectively, under the appropriate conditions by practical experimental verification.

equations of possible reactions in the whole process were obtained through theoretical calculation, and the analysis shows that the platinum group metals oxides are reduced to metallic state in preference to copper oxide, and the actual reduction smelting temperature should be lower than 1500 ℃. The phase diagram and viscosity of CaO-Al2O3-SiO2 smelting slag containing MgO system were calculated, and the amount of CaO and SiO2 should be controlled in the smelting process to implement choice of slag type. It can be seen from the copper-platinum group metals phase diagrams that copper can form the continuous solid solution with platinum palladium and rhodium. The feasibility of recovering platinum group metals from spent auto catalyst by copper trapping method is proved theoretically. The recoveries of platinum, palladium and rhodium are 98.2%, 99.2% and 97.6%, respectively, under the appropriate conditions by practical experimental verification.

Key words: platinum group metal; copper trapping method; spent auto catalyst; recovery

Foundation item: Project(51504106) supported by the National Natural Science Foundation of China; Projects (2017FA030, 2015FB204) supported by Applied Basic Research Program of Yunnan Province, China

Received date: 2018-12-07; Accepted date: 2019-03-11

Corresponding author: DONG Hai-gang; Tel: +86-871-68329261; E-mail: donghaigang0404@126.com

(编辑 王 超)

基金项目:国家自然科学基金资助项目(51504106);云南省应用基础研究项目(2017FA030,2015FB204)

收稿日期:2018-12-07;修订日期:2019-03-11

通信作者:董海刚,研究员,博士;电话:0871-68329261;E-mail:donghaigang0404@126.com

摘 要:对还原熔炼铜捕集法从失效汽车催化剂中回收铂族金属的基础理论进行研究并进行实验验证。计算整个过程可能发生的反应 方程式。分析表明,铂族金属氧化物优先于氧化铜被还原为金属态,实际还原熔炼温度应低于1500 ℃;计算含MgO的 CaO-Al2O3-SiO2熔炼渣体系相图及黏度,熔炼过程应控制CaO、SiO2的量来实现渣型的选择;结合从铜-铂族金属相图,铜能与铂、钯、铑连续固溶形成合金;从理论上证实铜捕集法从失效汽车催化剂中回收铂族金属的可行性;通过实验验证,结果表明在适宜的条件下,铂、钯、铑回收率分别为98.2%、99.2%、97.6%。

方程式。分析表明,铂族金属氧化物优先于氧化铜被还原为金属态,实际还原熔炼温度应低于1500 ℃;计算含MgO的 CaO-Al2O3-SiO2熔炼渣体系相图及黏度,熔炼过程应控制CaO、SiO2的量来实现渣型的选择;结合从铜-铂族金属相图,铜能与铂、钯、铑连续固溶形成合金;从理论上证实铜捕集法从失效汽车催化剂中回收铂族金属的可行性;通过实验验证,结果表明在适宜的条件下,铂、钯、铑回收率分别为98.2%、99.2%、97.6%。

[1] 刘时杰. 铂族金属冶金学[M]. 长沙: 中南大学出版社, 2013: 1-9.

[2] 中国黄金协会. CMPC铂族金属年鉴2017[R]. 北京: 中国黄金协会, 2018.

[3] 肖益鸿, 蔡国辉, 詹瑛瑛, 魏可镁. 汽车尾气催化净化技术发展动向[J]. 中国有色金属学报, 2004, 14(S1): 347-353.

[4] 搜狐网. 2017年底我国机动车保有量3.10亿辆[EB/OL]. [2018-01-22]. http://www.sohu.com/a/218206639_558588.

[6] 沈传松, 张 巍, 杨 骥, 邱兆富, 曹礼梅. 废汽车尾气三元催化剂的回收利用研究进展[J]. 环境污染与防治, 2015, 34(4): 77-82.

[7] 董海刚, 赵家春, 陈家林, 范兴祥, 付光强, 杨海琼. 固态还原铁捕集法回收铂族金属二次资源[J]. 中国有色金属学报, 2014, 24(10): 2692-2697.

[10] 黄 昆, 陈 景, 陈奕然, 赵家春, 李奇伟, 杨秋雪. 加压碱浸处理氰化浸出法回收汽车废催化剂中的贵金属[J]. 中国有色金属学报, 2006, 16(2): 363-369.

[11] 汪云华, 吴晓峰, 童伟锋. 铂族金属催化剂回收技术及发展动态[J]. 贵金属, 2011, 32(1): 76-82.

[13] 余建民, 毕向光, 李 权. 汽车失效催化剂之铂族金属分离方法[J]. 稀有金属, 2013, 37(3): 485-494.

[16] 赵家春, 崔 浩, 保思敏, 童伟锋, 董海刚. 铜捕集法从失效汽车催化剂中回收铂、钯和铑的研究[J]. 贵金属, 2018, 39(1): 56-59.

[18] 山田耕司, 获野正彦, 江泽信泰, 井上洋. 回收铂族元素的方法和装置: 中国, 200710153756.X[P]. 2003-08-04.