含砷铁精矿球团预氧化-弱还原焙烧过程中砷的挥发行为

姜涛,黄艳芳,张元波,韩桂洪,李光辉,郭宇峰

(中南大学 资源加工与生物工程学院,湖南 长沙,410083)

摘 要:

摘 要:在分析含砷矿物的理化性质和含砷铁精矿矿物学特征的基础上,研究含砷铁精矿球团中砷在预氧化-弱还原焙烧过程中的挥发行为。研究结果表明:内蒙古黄岗铁精矿伴生砷含量为0.344%,且主要以砷黄铁矿形式存在;在200~350 ℃的干燥阶段不存在砷的挥发;在预热温度为870 ℃,预热时间为6 min,氧含量为6%的条件下,预氧化过程中砷挥发率可达到26.54%,预氧化球团中残余砷主要以砷酸盐形式存在;在无烟煤用量为20%,还原升温时间为60 min,恒温焙烧时间为40 min的条件下,成品球团矿中砷残留量为0.035%,挥发率达到88.54%;工业生产中应考虑在预氧化阶段和还原焙烧阶段设置砷的回收装置。

关键词:

中图分类号:TF046 文献标志码:A 文章编号:1672-7207(2010)01-0001-07

Behavior of arsenic in arsenic-bearing iron concentrate pellets by preoxidizing - weak reduction roasting process

JIANG Tao, HUANG Yan-fang, ZHANG Yuan-bo, HAN Gui-hong, LI Guang-hui, GUO Yu-feng

(School of Resources Processing and Bioengineering, Central South University, Changsha 410083, China)

Abstract: Based on the analysis of physicochemical properties of arsenic-containing compounds and mineralogical characteristics of iron concentrates containing arsenic, the volatilization behavior of arsenic during the preoxidating and weak reduction roasting was researched. The results show that the content of associated arsenic in iron concentrates from Huanggang of Inner Mongolia is 0.344%, and the arsenic mainly exists in arsenopyrite. Arsenic can not be volatilized in the drying of green pellets between 200 ℃ and 350 ℃. The arsenic volatilization of 26.54% can be obtained under the conditions of preoxidizing temperature 870 ℃, preoxidizing time 6 min, oxygen content 6%. The remained arsenic in the preoxidized pellet mostly exists as arsenates. The arsenic content in the roasted pellets is 0.035% and the arsenic volatilization totally reaches to 88.54% under the roasting conditions of anthracite coal consumption of 20%, the heating-up time of weak reduction of 60 min and roasting time of 40 min. The recovering system of arsenic should be designed in the stage of preoxidizing and stage of weak reduction roasting.

Key words: arsenic; preoxidizing; weak reduction roasting; iron ore pellet

随着钢铁工业的发展,我国铁矿资源日益紧缺,一些复杂难处理铁矿资源正被大力地开发利用[1-3]。内蒙古自治区黄岗铁矿同时伴生有大量砷、锡、锌等有色金属,且共生关系非常复杂,给矿物分离带来很大困难[4]。从20世纪70年代开始,许多学者针对该矿的综合利用进行了大量研究[5-10]。其中,生物预氧化法具有环境友好、费用低等特点,但其主要用于黄金矿中砷的脱除,而且生物预氧化法不能脱除该矿中的锡和锌;采用多段磨选法获得的铁精矿中砷、锡和锌含量明显降低,但其含量仍然超过高炉对冶炼原料的要求,必须进行进一步处理,因而生产成本较高;采用硫化焙烧和选择性氯化焙烧法虽可有效脱除铁精矿中的砷、锡和锌,但硫化焙烧法温度高达1 250~1 300 ℃,对设备耐高温性能要求高,而选择性氯化焙烧法存在环境污染和设备腐蚀等问题;采用煤基回转窑强还原焙烧工艺可同时实现铁、砷、锡和锌的综合利用,对环境及设备要求不高,但所需焙烧时间长,能耗高,导致产量低和成本高,目前也未投入工业化应用。因此,该类矿石至今未能得到大规模开发和利用。为高效合理利用内蒙古自治区黄岗地区铁矿资源,在深入研究含砷锡锌铁精矿工艺矿物学的基础上,本文作者已开发了含锡锌复杂铁精矿球团预氧化-弱还原焙烧新工艺,制备出抗压强度>2 500 N/个的高炉用球团矿,成品球团中砷、锡、锌的残留量分别为0.035%,0.055%和0.070%。在此,本文作者在分析砷及其化合物挥发行为的基础上,在扩大化模拟实验装置中,研究砷在球团干燥、预氧化和弱还原焙烧过程中的行为,以便为新工艺工业化应用中砷回收系统的设计提供理论和技术依据。

1 原料及研究方法

1.1 原料性质

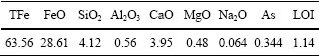

实验原料由内蒙古自治区黄岗矿业公司提供,铁精矿主要化学成分如表1所示。从表1可以看出:铁精矿中TFe含量(质量分数,下同)为63.56%,FeO含量为28.61%,表明该铁精矿为典型的磁铁精矿[10]。铁精矿中砷的含量为0.344%,超过高炉冶炼对入炉原料的要求(一般要求炉料中As含量小于0.08%)。

表1 铁精矿主要化学成分

Table 1 Main chemical constitutions of the concentrate w/%

采用化学溶解法对实验所用铁精矿中砷的物相组成进行分析,结果如表2所示。由表2可以看出:铁精矿中砷主要以硫化物形式存在,其次是以砷酸盐和氧化砷的形式存在。

表2 铁精矿中砷主要存在物相

Table 2 Main existing forms of arsenic in the concentrates

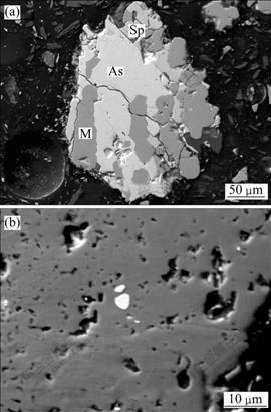

采用JSM-5600LV扫描电镜对铁精矿中的主要载砷矿物砷黄铁矿(即毒砂)的分布形态及嵌布特征进行研究,结果如图1所示。可见:铁精矿中毒砂多呈不规则状,粒度为0.02~0.12 mm;大部分毒砂常与磁铁矿或闪锌矿镶嵌构成连生体(见图1(a)),连生体中毒砂含量大于50%。此外,在大颗粒磁铁矿内部亦见微细粒毒砂被包裹(见图1(b)),其粒度一般在5 μm以下。

(a) 毒砂,磁铁矿与硫化锌生成的连生体;(b) 毒砂嵌布在铁矿内部

图1 毒砂的分布形态及嵌布特征

Fig.1 Distribution and dissemination characteristics of arsenopyrite

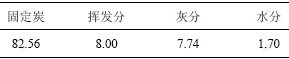

实验所用还原剂为无烟煤,其粒度范围为3~20 mm,其工业分析结果如表3所示。

表3 无烟煤工业分析结果

Table 3 Technical analysis results of anthracite w/%

1.2 试验研究方法及设备

生球在直径为1 000 mm、边高为200 mm的圆盘造球机上制备,造球机转速为22 r/min,倾角为45?。将制备好的生球直接装入220 mm×400 mm(直径×高)的模拟链箅杯中,按设定的干燥及预热条件进行球团的干燥和预热试验。预热球团经排料装置卸出,并外配一定用量无烟煤,用装料设备装入已加热升温的 1 000 mm×500 mm(直径×高)回转窑内,按逐步升温和高温恒温2个阶段进行。焙烧过程完成后将球团矿卸出,装入密闭钢罐中,并置于水箱中冷却至温度低于100 ℃,然后,将成品球团矿和残煤倒出,并进行分离。按国家标准检测预热球团和成品球团中残余砷的含量。

在实验过程中,采用天然气燃烧提供链箅杯和回转窑升温所需的主要热量,调整给入回转窑的天然气和空气的含量,以控制加热及升温制度。在球团预热氧化和弱还原焙烧过程中,为控制链箅杯和回转窑内的气体性质,采用德国MRU气体分析仪对链箅杯和回转窑中料层上部的气体进行成分检测(主要检测CO,CO2和O2含量),通过调整给入的空气量和天然气含量来控制所需要的气氛。

2 含砷矿物在加热过程中的行为

单质砷在空气中加热易氧化为As2O3或As2O5,As2O3易挥发,而As2O5是砷的高价氧化物,不易挥发。在有其他氧化物存在的情况下,As2O5易转化成不挥发的nMO·As2O5等物质[11]。

砷黄铁矿在中性气氛中加热时,在220 ℃即发生离解,离解产物为单质砷和硫化亚铁,用化学方程式可表示为:FeAsS→ As+FeS[12]。在弱氧化气氛中焙烧时发生如下反应:

![]()

As4O6(As2O3的聚合态形式)蒸气压p与温度T的关系如下:

lgp =-3 130/T+7.16 (2)

反应生成As4O6的挥发性好,在460 ℃时,As4O6蒸汽压已经达到101 kPa,因此,在焙烧过程中较易挥发。但如果氧化气氛过强,As4O6也可能进一步被氧化为As2O5,导致生成不挥发的nMO·As2O5等物质,尤其是很容易与CaO反应生成稳定的砷酸钙。为避免不挥发物质的生成,可以采用提高焙烧温度或降低体系中氧位的方法。但提高温度是有限的,因此,常采用加入少量煤粉造成弱氧化气氛或弱还原气氛的方法,以防止As2O5的生成。另外,砷酸盐在氧化气氛中比较稳定,在弱还原气氛下可发生如下反应[13]:

![]()

当还原性气氛过强(如加碳量过多)时,会使铁氧化物还原成金属铁,而在高温下砷和铁有很强的亲和力,极易生成FeAs和Fe2As之类的金属间化合物,从而阻碍砷的挥发脱除。当气相中CO含量小于12%,而且p(CO2)/p(CO)为1~3时,As的挥发效果最好[14]。

从砷及其化合物的物化性质可知:单质砷、砷黄铁矿等可在弱氧化气氛下被氧化成As2O3,而砷酸盐则在弱还原气氛下被还原成As2O3。

3 结果与讨论

根据前期研究结果,所得干燥条件如下:料层厚度为180 mm,鼓风干燥温度为200 ℃,鼓风干燥时间为2 min,抽风干燥温度为350 ℃,抽风干燥时间为6 min,鼓风干燥和抽风干燥风速为1.5 m/s。在此干燥条件下研究了砷在干燥过程、预氧化过程以及还原焙烧过程中的挥发行为。前期试验系统研究了不同试验条件对球团强度的影响,结果表明:预热球团强度大于400 N/个,焙烧球抗压强度大于2.5 kN/个,满足生产要求。因此,本文未对球团强度进行研究。

3.1 砷在干燥过程中的挥发行为

干燥过程主要分为鼓风干燥阶段和抽风干燥阶段,球团干燥试验按上述条件进行。对干燥球团中残余砷的含量进行分析,结果表明:砷的含量均稳定在0.340%~0.344%,与原铁精矿中砷含量(见表1)相比,几乎没有变化。因此,干燥过程中砷基本没有脱除,其主要原因是球团干燥温度较低(200~350 ℃),不利于铁精矿球团中砷黄铁矿的分解和As4O6(As2O3的聚合物)的挥发脱除。

3.2 砷在预氧化过程中的挥发行为

球团抽风干燥阶段结束后直接进入预热氧化阶段。本文作者主要研究预热升温过程中砷挥发率的变化以及预热温度、预热时间和热气流中氧含量对球团中砷挥发率的影响。

3.2.1 预氧化升温过程对砷挥发率的影响

固定预氧化温度为870 ℃,预氧化升温时间为 6 min,预氧化升温过程中砷的挥发行为主要分为2段进行考察,即升温Ⅰ段(350~800 ℃)和升温Ⅱ段(800~ 870 ℃),其试验结果如表4所示。从表4可以看出:在预氧化升温Ⅰ段,球团中砷的挥发率为14.53%,而升温Ⅱ段结束时,砷的总挥发率达到21.51%(即14.53%+6.98%)。

表4 预热升温不同阶段球团中砷的挥发率

Table 4 Arsenic volatilization in different stages of heating-up process

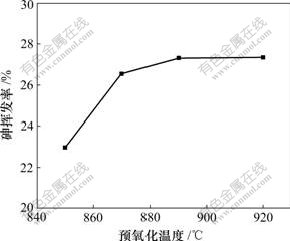

3.2.2 预氧化温度对砷挥发率的影响

固定预氧化时间(指恒温时间)为6 min,链箅机废气中氧含量为6%。当预氧化温度为850~920 ℃时,预氧化温度对砷挥发率的影响如图2所示。

图2 预氧化温度对As挥发率的影响

Fig.2 Effect of pre-oxidizing temperature on arsenic volatilization

从图2可以看出:随着预氧化温度的升高,砷挥发率不断升高,最后趋于稳定;当预氧化温度从850 ℃升高到890 ℃时,砷挥发率从22.97%升高到27.32%;当预氧化温度从890 ℃升高到920 ℃时,砷挥发率从27.32%增加到27.34%,几乎没有变化。由式(2)可以看出:随着预氧化温度的升高,As4O6蒸气压不断增大,挥发速度将不断加快。可见,升高预氧化温度有利于As4O6的挥发。但是,当预热温度继续升高时,砷挥发率却趋于稳定。这是因为随着预氧化温度升高,预氧化球团中磁铁矿氧化程度较高,球团内部微晶键连接增强,球团孔隙率降低,不利于球团内外气体的扩散,阻碍了球团内部砷的氧化以及As4O6向球团外部的扩散,导致砷挥发率逐渐趋于稳定。另一方面,根据化学反应热力学可知:随着预氧化温度的升高,球团中砷氧化成As4O6所需的氧分压越来越低。但是,在实验过程中,氧分压并没有随着预氧化温度的升高而降低。当预氧化温度升高时,球团中的部分砷会被氧化成As2O5。因此,当预热温度升高到一定程度时,砷挥发率趋于稳定。

3.2.3 预氧化时间对砷挥发率的影响

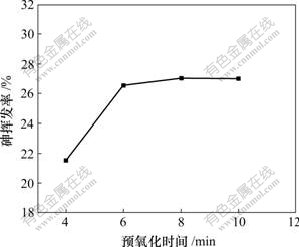

当预氧化温度为870 ℃,氧含量为6%,预氧化时间为4~10 min时,砷的挥发行为如图3所示。

图3 预氧化时间对As挥发率的影响

Fig.3 Effect of pre-oxidizing time on arsenic volatilization

当预氧化时间从4 min延长到6 min时,预氧化球团中砷的挥发率从21.51%升高到26.54%,增长幅度比较大,但是当预氧化时间从6 min延长到8 min时,砷挥发率从26.54%增长到27.03%,当预氧化时间为10 min时,砷挥发率为27.01%,基本趋于稳定。这主要是因为随着预氧化时间的延长,方程式(1)逐渐达到平衡,反应不再继续进行,导致砷挥发率随预氧化时间的延长变化不大。

3.2.4 预氧化气氛对砷挥发率的影响

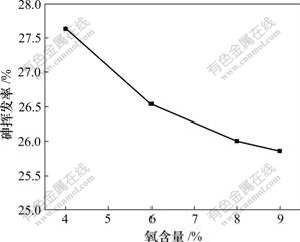

在生产过程中,氧化气氛过强容易使球团中的砷氧化成As2O5,不利于球团中砷的脱除,而氧化气氛过弱则不利于球团中Fe3O4的氧化。为此,固定预热温度和时间分别为870 ℃和6 min,当氧含量从4%增加到9%时,研究氧化气氛对砷挥发行为的影响。

当氧含量分别为4%,6%,8%和9%,铁精矿中砷的挥发行为如图4所示。从图4可见:当氧含量从4%升高到9%时,砷挥发率有所下降,从27.63%下降到25.86%。其原因是当氧含量大于8%时,即氧化气氛较强时[10],球团中的砷化合物或者单质砷在氧化成As2O3之后可以继续被氧化成As2O5,而As2O5与球团内部的其他金属氧化物结合生成稳定的nMO·As2O5等砷酸盐。由表1可知,该铁精矿中CaO含量为3.95%,As2O5可以跟CaO结合生成CaO· As2O5,砷酸钙在氧化气氛中不易脱除,从而使砷残留在球团中,降低砷的挥发率。

图4 氧含量对As挥发率的影响

Fig.4 Effect of oxygen content on arsenic volatilization

对预热温度为870 ℃、预热升温时间为6 min、预热恒温时间为6 min、氧含量为6%条件下获得的预氧化球团测定其残余砷含量及其存在形式,结果如表5所示。

表5 预热球团中残余砷含量及其存在物相

Table 5 Remained content and existing form of arsenic in preheated pellets w/%

由表5可以看出:预氧化虽然能脱除球团中部分砷,但经过预氧化后的球团中砷残留量仍有0.253%,远超过高炉冶炼的要求。经预氧化后球团中的砷大部分以砷酸盐的形式存在,因此,必须对预热球进行弱还原焙烧处理。

3.3 砷在还原焙烧过程中的行为

结合前期研究结果,在优化的预氧化参数条件下,固定回转窑填充率15%,采用粒度为3~10 mm的无烟煤作还原剂,在900~1 000 ℃时,回转窑升温速度为5 ℃/min;在1 000~1 050 ℃时,升温速度为1.25 ℃/min,恒温焙烧温度为1 050 ℃,研究还原升温过程、还原剂用量和恒温焙烧时间对砷挥发行为的影响。

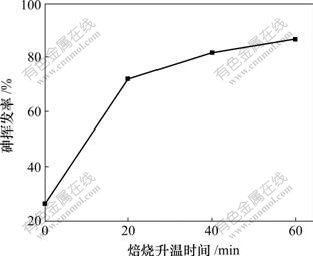

3.3.1 还原升温过程对砷挥发率的影响

固定从预热球入窑至回转窑升至恒温焙烧温度 1 050 ℃所需的时间为60 min,在升温过程中每隔 20 min取样并进行检测,试验结果如图5所示。从图5可以看出:升温前球团中砷的挥发率为26.54%,球团中残余砷含量为0.253%;当升温20 min时,砷挥发率达到72.06%,残余砷含量为0.096%;当升温60 min时,砷挥发率达到86.35%,残余砷含量降低为0.047%。由此可见:砷在升温过程的初始阶段脱除速率比较快,随着升温过程的进行,砷挥发率增长幅度逐渐减小。其主要原因是:随着升温时间的延长,回转窑内温度升高,还原剂气化的速度增快,导致回转窑内还原气氛逐渐增强;而砷酸盐主要在弱还原气氛中被还原为As4O6而挥发脱除,而且还原气氛增强,部分As2O3被还原为金属砷,高温下和金属铁生成金属间化合物,进一步阻碍砷的挥发,从而导致砷挥发速率逐渐减慢[14]。

图5 焙烧过程升温时间对砷挥发率的影响

Fig.5 Effect of heating-up time during roasting stage on arsenic volatilization

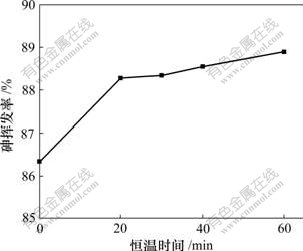

3.3.2 恒温焙烧时间对砷挥发率的影响

在无烟煤用量为20%,恒温焙烧温度为1 050 ℃,从预热球入窑至回转窑温度升到1 050 ℃的时间为60 min时,恒温焙烧时间对球团中砷挥发率的影响如图6所示。从图6可以看出:焙烧时间对砷挥发率的影响不大;还原升温过程结束时(即恒温时间为0 min),球团中砷的挥发率达到86.35%,残余砷含量只有0.047%,而当恒温时间延长至20 min后,球团中砷的挥发率为88.27%;继续延长恒温时间为60 min时,砷挥发率达到88.89%,增加幅度不大且逐渐趋于稳定。其原因是:一方面随着焙烧时间延长,回转窑内还原气氛增强,不利于球团中剩余砷的脱除,因此,砷挥发率随着时间的延长而逐渐趋于稳定;另一方面,球团中高价铁氧化物逐渐被还原为富氏体或金属铁,形成较致密的外壳,导致球团内外气体扩散阻力增大,也阻碍了残余砷的挥发脱除。

图6 恒温时间对砷挥发率的影响

Fig.6 Effect of isothermal time on arsenic volatilization

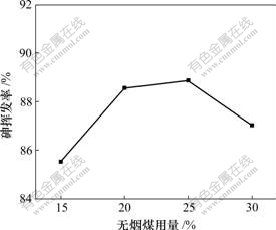

3.3.3 无烟煤用量对砷挥发率的影响

固定升温时间为60 min,恒温焙烧温度为1 050 ℃,恒温时间为40 min,无烟煤用量对砷挥发行为的影响如图7所示。从图7可知:当无烟煤用量为15%~ 30%时,As挥发率呈先上升后下降的趋势,无烟煤用量为15%时,砷挥发率为85.52%;当无烟煤用量增加至20%时,砷挥发率达到88.54%;若继续增加无烟煤用量到30%,砷挥发率下降到87.03%。其原因是:随着无烟煤用量的增加,回转窑内还原气氛逐渐增强,在强还原性气氛下,球团中部分FeO被还原成金属铁,而部分砷酸盐被还原成单质砷。在高温下,金属砷和金属铁由于亲和力强而生成FeAs和Fe2As之类的金属化合物[13],进一步说明强还原性气氛不利于砷的 挥发。

图7 无烟煤用量对砷挥发率的影响

Fig.7 Effect of anthracite dosage on arsenic volatilization

4 结论

(1) 铁精矿中砷含量达到0.344%,其中以砷硫化物(主要是砷黄铁矿)形式存在的砷含量为0.268%,占铁精矿中砷含量的77.91%。

(2) 当干燥温度为200~350 ℃时,砷并没有挥发;在预氧化过程中有26.54%砷挥发脱除,但预氧化温度和预氧化时间对砷挥发率的影响不明显,而且预氧化球团中砷主要以砷酸盐形式存在。经过还原升温阶段后,砷挥发率达到86.35%,残留量为0.047%;砷挥发率随无烟煤用量的增加先上升后降低。

(3) 在预热温度为870 ℃,预热时间为6 min,回转窑升温时间为60 min,还原焙烧温度为1 050 ℃,焙烧时间为40 min,无烟煤用量为20%的条件下,获得预氧化球团中砷残留量为0.253%,成品球团矿中砷残留量为0.035%,挥发率达到88.54%,满足高炉生产的要求。

(4) 采用链箅机-回转窑工艺处理含砷铁精矿球团时,必须考虑在预氧化阶段和还原焙烧阶段设置砷的回收系统,以减少对环境的污染。

参考文献:

[1] 张寿荣. 21世纪的钢铁工业及对我国钢铁工业的挑战[J]. 天津理工学院学报, 2000, 16(3): 14-24.

ZHANG Shou-rong. Steel industry in the 21st century and the challenges to China’s steel industry[J]. Journal of Tianjin Institute of Technology, 2000, 16(3): 14-24.

[2] 殷瑞钰. 关于钢铁企业的结构与钢铁工业的发展模式[J]. 中国工程科学, 2001, 3(6): 24-32.

YIN Rui-yu. The structure of steel industry and the mode of steel plants[J]. Engineering Science, 2001, 3(6): 24-32.

[3] 孙福来. 中国铁矿资源概况[J]. 钢铁, 1997, 32(增刊): 242.

SUN Fu-lai. The general survey of China’s iron resources[J]. Iron and Steel, 1997, 32(Suppl): 242.

[4] 刘凤国, 张福光. 内蒙铁矿资源状况及包钢“十五”铁平衡浅析[J]. 包钢科技, 2003, 29(1): 7-11.

LIU Feng-guo, ZHANG Fu-guang. Present situation of ore resource in Inner Mongolia and iron balance for Baogang[J]. Science & Technology of Baotou Steel Corporation, 2003, 29(1): 7-11.

[5] 李骞, 姜涛, 邱冠周, 等. 无菌和有菌体系下砷黄铁矿氧化的电化学[J]. 中南大学学报: 自然科学版, 2007, 38(1): 65-69.

LI Qian, JIANG Tao, QIU Guan-zhou, et al. Electrochemical aspects of oxidation of arsenopyrite in the presence and absence of thiobacillus ferrooxidans[J]. Journal of Central South University: Science and Technology, 2007, 38(1): 65-69.

[6] 谢长江. 关于矽卡岩型铁锡矿的选-冶工艺研究[J]. 湖南有色金属, 1996, 12(6): 13-17.

XIE Chang-jiang. Study on progress of processing and metallurgy for a Skarn-Type Tin-Iron ore[J]. Hunan Nonferrous Metals, 1996, 12(6): 13-17.

[7] JIANG Tao, ZHANG Yuan-bo, HUANG Zhu-cheng, et al. Fundamental study on utilization of tin, zinc-bearing iron concentrate by selective chlorination[J]. Trans Nonferrous Met Soc China, 2005, 15(4): 902-907.

[8] 鲍利军, 吴国元. 高砷金精矿预处理[J]. 贵金属, 2003, 24(3): 61-66.

BAO Li-jun, WU Guo-yuan. The pretreatment of high arsenic gold concentrate[J]. Precious Metal, 2003, 24(3): 61-66.

[9] 陈耀明, 徐经仓, 姜涛, 等. 高锡锌砷铁精矿球团直接还原的研究[J]. 烧结球团, 1997, 22(3): 17-20.

CHEN Yao-ming, XU Jing-cang, JIANG Tao, et al. Study on palletizing direct reduction process of high Sn, Zn, As content iron ore concentrates[J]. Sintering and Pelletizing, 1997, 22(3): 17-20.

[10] 傅菊英, 姜涛, 朱德庆. 烧结球团学[M]. 长沙: 中南工业大学出版社, 1996: 302.

FU Ju-ying, JIANG Tao, ZHU De-qing. Sintering and pelletizing[M]. Changsha: Central South University of Technology Press, 1996: 302.

[11] Greewood N N, Earnshawl A. 元素化学(中册)[M]. 李学同, 译. 北京: 高等教育出版社, 1996.

Greewood N N, Earnshawl A. Elementary chemistry[M]. LI Xue-tong, trans. Beijing: Higher Education Press, 1996.

[12] 全宏东. 矿物化学处理[M]. 北京: 冶金工业出版社, 1984.

QUAN Hong-dong. Mineral chemical treatment[M]. Beijing: Metallurgical Industry Press, 1984.

[13] 赵天从. 重金属冶金学[M]. 北京: 冶金工业出版社, 1981.

ZHAO Tian-cong. Metal metallurgy[M]. Beijing: Metallurgical Industry Press, 1981.

[14] 黄位森. 锡[M]. 北京: 冶金工业出版社, 2000.

HUANG Wei-sen. Tin[M]. Beijing: Metallurgical Industry Press, 2000.

收稿日期:2009-04-11;修回日期:2009-07-28

基金项目:国家杰出青年科学基金资助项目(50725416);国家自然科学基金资助项目(50804059)

通信作者:张元波(1976-),男,湖北孝感人,博士,副教授,从事铁矿烧结球团、钢铁冶金及复杂矿综合利用等研究;电话:0731-88877214;E-mail: sintering@mail.csu.edu.cn