含金砷硫精矿烧渣炼铁富集金的研究

王勇1,刘志宏1,马小波1,何从行2,李启厚1

(1. 中南大学 冶金科学与工程学院,湖南 长沙,410083;

2. 湖南水口山有色金属集团有限公司,湖南 常宁,421513)

摘 要:

金砷硫精矿的新工艺,主要包括焙烧脱除硫砷—烧渣炼铁富集金—电解分离铁金等工序。对其中烧渣炼铁富集金进行实验研究,研究熔炼中C与O质量比与炉渣二元碱度(即CaO与SiO2质量比)、熔炼温度和熔炼时间对铁和金回收率的影响,确定最佳条件及在此条件下所得生铁的化学成分。研究结果表明:在C与O质量比为0.93、炉渣二元碱度为1.0、熔炼温度为1 500 ℃、熔炼时间为90 min的最佳条件下,铁和金的回收率分别达到97.49%和99.10%,所得生铁中金质量分数为16 g/t,与烧渣金质量分数相比约提高0.63倍,铁质量分数为97.27%,碳质量分数为1.38%。

关键词:

中图分类号:TF111 文献标志码:A 文章编号:1672-7207(2013)01-0008-06

Enriching gold by iron-making from roasting cinder of sulfur concentrate containing gold and arsenic

WANG Yong1, LIU Zhihong1, MA Xiaobo1, HE Conghang2, LI Qihou1

(1. School of Metallurgical Science and Engineering, Central South University, Changsha 410083, China;

2. Shuikoushan Nonferrous Metals Group Co. Ltd., Changning 421513, China)

Abstract: A new technology, which was composed of three main processes, i.e. roasting to remove sulfur and arsenic, iron smelting from the cinder to enrich gold, and electrolysis to separate iron and gold, was proposed for the treatment of sulfur concentrate containing gold and arsenic. The processes of iron-making by reduction smelting were investigated experimentally. The effects of mass ratio of carbon to oxygen together with slag binary basicity, smelting temperature and smelting time on the recoveries of iron and gold were evaluated, and the optimal conditions were determined. The results show that the optimal conditions are as follows: mass ratio of carbon to oxygen is 0.93, slag binary basicity is 1.0, smelting temperature is 1 500 ℃ and smelting time is 90 min. Under the optimal conditions, the recoveries of iron and gold reach 97.49% and 99.10%, respectively, and the composition of pig iron obtained is analyzed chemically to be as follows: gold 16 g/t, iron 97.27%, and carbon 1.38%. The gold content in the pig iron increases by about 0.63 times than that in the cinder.

Key words: sulfur concentrate containing gold and arsenic; roasting cinder; iron smelting; enriching gold

我国低品位、难处理金矿资源丰富,约占已探明金矿储量的25%[1]。含金砷硫精矿属于难处理金矿的1种,其中金以微细粒(粒度在数亚微米至数十微米不等)形式被包裹于硫化矿物中[2]。利用氧化焙烧[3-7]、氧压浸出[8]、微生物氧化[9-10]、化学氧化[11]、电化学氧化[12]等方法进行预处理,破坏硫化物包裹使金解离后,再用氰化法回收金,是处理此类金矿的常用方法,但存在氰化浸金率偏低、环境污染严重、铁资源难以利用等问题。随着易选、易浸金矿资源日趋减少,必需开发一种能高效、清洁回收难处理金矿中金等有价金属的工艺[13-15]。为此,本文作者提出一种处理含金砷硫精矿的新工艺[16],主要包括焙烧脱除硫砷—烧渣炼铁富集金—电解分离金铁等工序,并对其中的烧渣炼铁富集金进行实验研究,以证实该工艺的可行性。

1 实验

1.1 原料及试剂

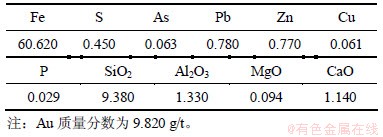

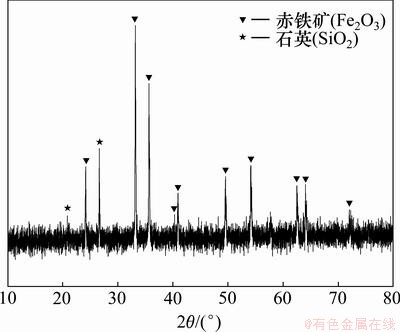

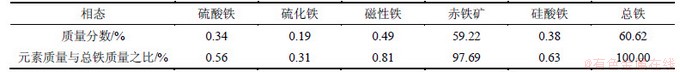

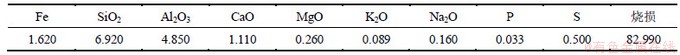

实验所用烧渣是由湖南某铅锌矿产出的含金砷硫精矿,经进一步浮选脱硅后,在一定条件下氧化焙烧脱除硫、砷而得,其化学成分见表1,X线衍射图谱和含铁物相化学分析结果分别见图1和表2。还原剂为冶金焦炭(固定碳质量分数为 80.49%,挥发分质量分数为2.45%,灰分质量分数为16.97%),其化学成分见表3,其中,黏结剂水玻璃、熔剂CaO和SiO2均为分析纯试剂。

从表1可知:烧渣主要成分为Fe,质量分数为60%以上,S为0.450%,As为0.063%,SiO2为9.380%,Au为9.820 g/t,另外还含有少量的Cu,Pb,Zn,P,Al2O3,MgO和CaO等成分。

从图1可见:烧渣中主要矿物为赤铁矿和石英,其他矿物可能由于其含量偏低,在XRD图谱中无衍射峰显现。从表2可见:烧渣中铁矿物主要为赤铁矿,这与XRD分析结果一致,另外还有少量硫酸铁、硫化铁、磁铁矿和硅酸铁等铁矿物存在。

表1 烧渣化学成分(质量分数)

Table 1 Chemical composition of cinder %

图1 烧渣XRD图谱

Fig.1 XRD pattern of cinder

1.2 实验方法

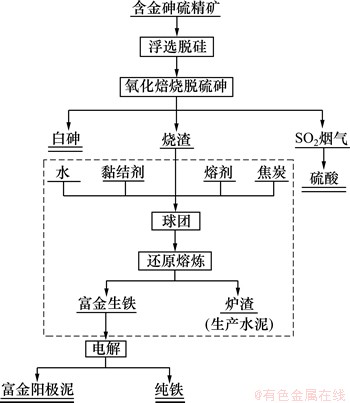

图2所示为处理含金砷硫精矿新工艺的原则流程图。该工艺主要由4步工序组成:第1步为浮选脱硅,以进一步提高硫精矿品位;第2步为氧化焙烧,脱除硫精矿中的硫和砷;第3步为烧渣炼铁富集金;第4步为电解分离铁、金。本文主要针对第3步工序进行实验研究,其原料、工艺及产物见图2中虚线所围部分。

按配料质量比分别称取烧渣、焦炭、熔剂,充分拌和混匀后,加入适量的质量分数为4%水玻璃溶液制成直径为10 mm球团;球团烘干后装入直径×高度为100 mm×200 mm氧化镁坩埚,置于SX-12-17高温箱式电阻炉中,加热至熔炼温度后保温。保温至设定时间后,电炉停电自然冷却至室温,取出坩埚,手选分离渣铁,分别称取炉渣和生铁质量后,取样分析。

1.3 分析方法

采用XRD(Siemens D5000,Cu Kα,波长λ=1.541 874×10-10 m)分析烧渣物相组成,采用化学物相法分析烧渣中铁矿物的物相,采用火法试金法分析烧渣中Au质量分数,采用化学法分析烧渣中其他元素质量分数;采用王水溶解—化学处理-火焰原子吸收法分析富金生铁中Au质量分数,采用化学法分析富金生铁中其他元素质量分数。

表2 烧渣中含铁物相的化学分析结果

Table 2 Chemical analysis results of iron phases in cinder

表3 还原剂焦炭的化学成分(质量分数)

Table 3 Chemical composition of coke used as reductant %

图2 处理含金砷硫精矿的焙烧-还原熔炼-电解工艺流程图

Fig.2 Flow sheet of roast-reduction smelting-electrolysis processes for treating sulphur concentrate containing gold and arsenic

2 实验结果与讨论

2.1 球团C与O质量比(m(C)/m(O))及炉渣碱度对Au和Fe回收率的影响

在熔炼温度为1 500 ℃、熔炼时间为90 min的条件下,研究C与O质量比(m(C)/m(O),还原剂用量)及炉渣二元碱度对Au和Fe回收率的影响。

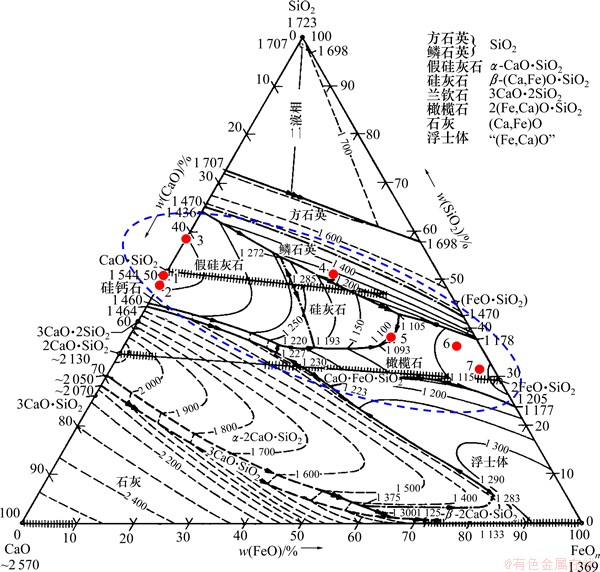

据表1所示烧渣化学成分,烧渣还原熔炼炉渣选择SiO2-FeO-CaO体系,其相图[17]见图3。实验中,为弥补燃烧损失,焦炭的加入量为理论量的1.1倍,随焦炭用量的增加即m(C)/m(O)增加,被还原的FeO含量(质量分数,下同)随之增大,使得炉渣组成发生变化。为了控制合理渣型,满足熔炼对炉渣熔点、黏度等性能的要求,相应地对配入的熔剂种类与质量进行调整,如表4所示。CaO-FeO-SiO2系相图及实验炉渣理论组成点如图3所示,其中1~7点分别对应表4中序号为1~7实验的炉渣理论组成点,各点对应的CaO和SiO2质量分数根据原料的加入量计算,FeO的质量分数根据未被还原的FeO质量分数计算。

图3 CaO-FeO-SiO2系相图及实验炉渣理论组成点

Fig.3 Phase diagram of CaO-FeO-SiO2 system and theoretic composition of slag in experiments

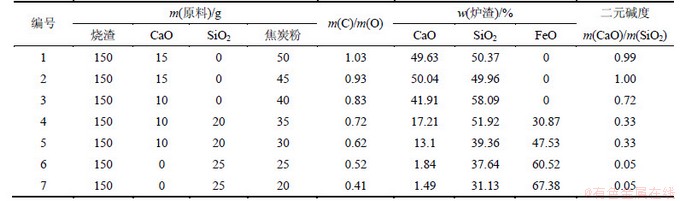

表4 实验炉料配比以及炉渣理论组成与二元碱度

Table 4 Charge ratios as well as theoretic composition and binary basicity of slag in experiments

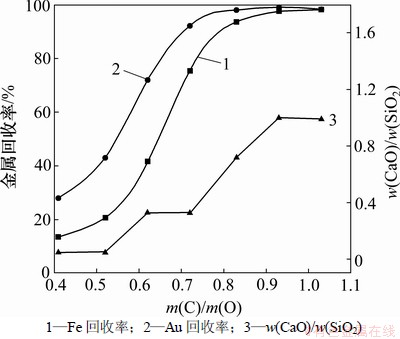

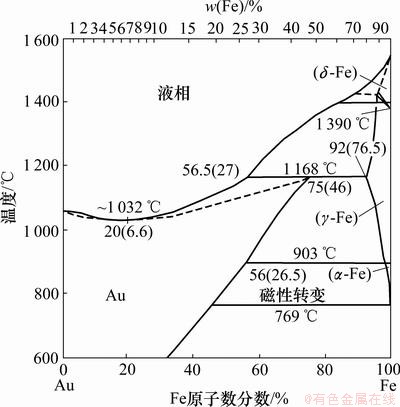

m(C)/m(O)及炉渣碱度对铁和金回收率的影响见图4。从图4可见:铁和金的回收率随m(C)/m(O)(还原剂用量)和炉渣二元碱度的增大而同步增大,且Fe的回收率较Au高一些,但这一差别随FeO还原趋于完成而逐步缩小,直至基本一致;当m(C)/m(O)为0.72,炉渣碱度为0.30时,铁和金的回收率分别为75%和 90%。而当m(C)/m(O)和炉渣碱度提高到0.93和1.00时,铁和金的回收率相差不大,分别为97.49%和99.10%。图5所示为Au-Fe二元系相图[18]。由图5可见:在液相区Au和Fe能够完全互溶,因此,Au和Fe回收率同步上升,并非Au在Fe熔体中溶解度受限所致。此外,在还原熔炼高温下,铁的氧化物已呈熔融状态,其对金粒的包裹不复存在。以上事实说明:熔炼时随着FeO的还原,炉渣熔体中FeO活度降低,使Au在炉渣与金属铁2个熔体相间的分配行为发生改变,优先进入金属铁熔体相。这是金、铁回收率随还原剂用量及炉渣二元碱度增大而同步提高的主要原因,也是硫精矿烧渣炼铁富集金这一技术方案可行的依据所在。

图4 m(C)/m(O)及炉渣碱度对铁和金回收率的影响

Fig.4 Effects of mass ratio of carbon to oxygen and slag basicity on iron and gold recoveries

图5 Fe-Au二元系相图

Fig.5 Phase diagram of Au-Fe binary system

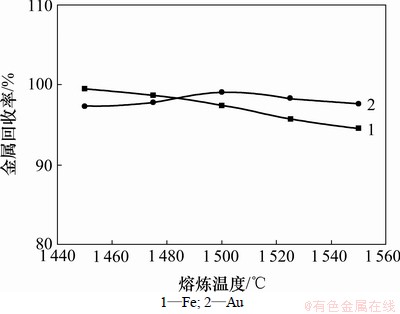

2.2 熔炼温度对Au和Fe回收率的影响

在熔炼时间为90 min,m(C)/m(O)为0.93以及炉渣碱度为1.0的条件下,考察熔炼温度对铁和金回收率的影响,结果如图6所示。从图6可见:随着熔炼温度的升高,金的回收率略有增加。冷却后对渣、铁状态进行观察,发现在不同熔炼温度下,渣和铁的分离效果差异显著:在1 500 ℃以下时,渣和铁的分离效果不好,生铁表面黏渣严重,造成金的机械夹杂损失,回收率较低;在温度大于等于1 500 ℃时,渣和铁的分离效果较好,但金的回收率变化不大。所以,从冶炼效果和节能2方面综合考虑,熔炼温度选择1 500 ℃较适宜。

图6 熔炼温度对铁和金回收率的影响

Fig.6 Effect of smelting temperature on iron and gold recoveries

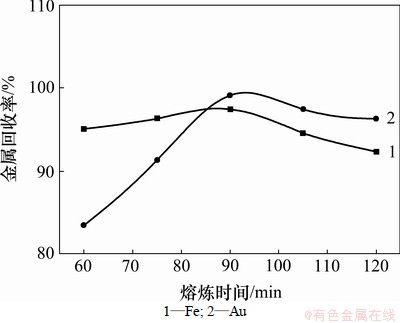

2.3 熔炼时间对Au和Fe回收率的影响

在熔炼温度为1 500 ℃,m(C)/m(O)为0.93以及炉渣碱度为1.0的条件下,考察熔炼时间对铁和金回收率的影响,结果如图7所示。

图7 熔炼时间对铁和金回收率的影响

Fig.7 Effect of melting time on iron and gold recovery

从图7可见:铁和金的回收率在熔炼时间为90 min达到最大值,分别为97.49%和99.10%;随着时间延长至120 min,它们的回收率均略下降,但金的回收率仍能维持在97%以上。其原因主要是随着时间的延长,还原剂被消耗完,造成体系的还原性气氛不足,冶炼生成的铁被部分氧化而进入渣中,同时夹杂一部分金,使铁和金的回收率有所下降。因此,熔炼时间必须适宜,使铁能充分地与渣分离,金能尽量扩散至生铁中。熔炼时间又不能过长,以防止生成的金属长时间暴露在高温氧化性气氛中造成损失。经综合考虑,熔炼时间控制在90 min比较合适。

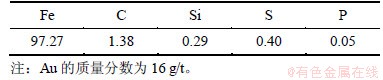

2.4 最佳熔炼条件下生铁成分分析

实验确定的最佳熔炼条件如下:m(C)/m(O)为0.93,炉渣碱度为1.0,熔炼温度为1 500 ℃,熔炼时间为90 min。在此条件下熔炼所得生铁的化学成分如表5所示。

表5 生铁化学成分(质量分数)

Table 5 Chemical composition of pig iron %

从表5可知:生铁中铁质量分数达97.27%,金为16 g/t,碳为1.38%,硫为0.40 %,硅和磷质量分数比较低。通过还原熔炼,金得到了有效富集,与实验烧渣相比,金在生铁中的质量分数提高约0.63倍。

3 结论

(1) 随m(C)/m(O)增大,金和铁回收率同步上升,当烧渣中75%的铁还原为金属铁时,金的回收率即可达到90%;m(C)/m(O)增大,导致炉渣中FeO质量分数降低,应相应增加CaO的添加量,提高炉渣二元碱度,使炉渣熔点、黏度等性能满足熔炼要求。

(2) 在熔炼温度为1 500 ℃、熔炼时间为90 min时,渣和铁较好地分离,铁和金的回收率均较高。

(3) 实验确定的最佳条件如下:球团m(C)/m(O)为0.93,炉渣二元碱度为1.0,熔炼温度为1 500 ℃,熔炼时间为90 min。在此条件下,金和铁回收率分别达到99.10%和97.49 %;所得生铁中铁质量分数为97.27%,含金16 g/t,生铁中金质量分数与烧渣中的相比约提高0.63倍。

参考文献:

[1] 伍赠玲. 高砷微细浸染型难处理金矿细菌预氧化-氰化提金试验研究[J]. 矿冶工程, 2010, 30(1): 54-56.

WU Zengling. Experimental research on bacterial preoxidation- cyaniding process for high-arsenic fine-disseminated refractory gold ores[J]. Mineral and Metallurgical Engineering, 2010, 30(1): 54-56.

[2] 红钢. 康家湾铅锌矿中伴生金银的性质对选矿工艺的影响[J]. 有色金属: 选矿部分, 1997(4): 1-5.

HONG Gang. Influence of the nature of the gold and silver deposits associated to lead-zinc mine on the mineral processing technology in Kangjiawan[J]. Nonferrous Metals: Mineral Processing Section, 1997(4): 1-5.

[3] 袁朝新, 汤集刚. 含砷金精矿的焙烧和氰化浸出试验及焙砂和浸渣的矿物学研究[J]. 有色金属: 冶炼部分, 2006(5): 28-30.

YUAN Chaoxin, TANG Jigang. Roasting and cyaniding test to arsenic-bearing gold concentrate and mineralogical study on calcine and residue[J]. Nonferrous Metals: Extractive Metallurgy, 2006(5): 28-30.

[4] 赵欣, 张干. 含砷金精矿的处理方法[J]. 有色冶金设计与研究, 2007, 28(6): 7-9.

ZHAO Xin, ZHANG Gan. The processing method of arsenic containing gold concentrate[J]. Nonferrous Metals Engineering & Research, 2007, 28(6): 7-9.

[5] Dunn J G, Chamberlain A C. The recovery of gold from refractory arsenopyrite concentrates by pyrolysis-oxidation[J]. Minerals Engineering, 1997, 10(9): 919-928.

[6] HU Guilin, Kim D J, Wedel S, et al. Decomposition and oxidation of pyrite[J]. Progress in Energy and Combustion Science, 2006(32): 295-314.

[7] Amankwah R K, Ofori-Sarpong G. Microwave heating of gold ores for enhanced grindability and cyanide amenability[J]. Minerals Engineering, 2011(24): 541-544.

[8] 杨洪英, 佟琳琳, 殷书岩. 湖南某难处理金矿的加压预氧 化: 氰化浸金试验研究[J]. 东北大学学报: 自然科版, 2007, 28(9): 1305-1308.

YANG Hongying, TONG Linlin, YIN Shuyan. Experimental investigation on pressure preoxidation for refractory gold concentrate in Hunan with cyaniding leaching[J]. Journal of Northeastern University: Natural Science, 2007, 28(9): 1305-1308.

[9] Arrascue M L, Van Niekerk J V. Biooxidation of arsenopyrite concentrate using BIOX process: Industrial experience in Tamboraque, Peru[J]. Hydrometallurgy, 2006, 83(1/2/3/4): 90-96.

[10] 李海波, 曹宏斌, 张广积, 等. 细菌氧化浸出含金砷黄铁矿的过程机理及电化学研究进展[J]. 过程工程学报, 2006, 6(5): 849-856.

LI Haibo, CAO Hongbin, ZHANG Guangji, et al. A review on bioleaching mechanism and electrochemistry of arsenic-bearing gold ores[J]. The Chinese Journal of Process Engineering, 2006, 6(5): 849-856.

[11] 贺日应. 硝酸氧化工艺预处理东北寨金精矿实验研究[J]. 黄金, 2007, 28(5): 36-38.

HE Riying. An experimental research on nitric acid oxidation extracting technique of gold concentrate[J]. Gold, 2007, 28(5): 36-38.

[12] 李骞, 杨永斌, 姜涛, 等. 砷黄铁矿在酸性体系下的电化学氧化[J]. 中国有色金属报, 2006, 16(11): 1971-1975.

LI Qian, YANG Yongbin, JIANG Tao, et al. Electrochemical oxidation of arsenopyrite in acidic media[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(11): 1971-1975.

[13] 郑晔. 难处理金矿石预处理技术及应用现状[J]. 黄金, 2009, 30(1): 36-41.

ZHENG Ye. Pretreatment technique and its application of refractory gold ore[J]. Gold, 2009, 30(1): 36-41.

[14] 李俊萌. 难处理金矿石预处理工艺及其选择[J]. 有色金属: 选矿部分, 2002(5): 16-23.

LI Junmeng. Pretreatment process and its choice of refractory gold ore[J]. Nonferrous Metals: Mineral Processing Section, 2002(5): 16-23.

[15] 吴德礼, 朱申红, 马鲁铭. 化学法处理黄铁矿烧渣的新工艺[J]. 矿产综合利用, 2005(1): 34-37.

WU Deli, ZHU Shenhong, MA Luming. Chemical process: A new technology for treating pyrite cinder[J]. Multipurpose Utilization of Mineral Resources, 2005(1): 34-37.

[16] 何从行, 刘志宏, 刘智勇, 等. 一种黄铁矿包裹型金矿富集金的方法: CN, 102051491A[P]. 2011-05-11.

HE Conghang, LIU Zhihong, LIU Zhiyong, et al. Method for enriching gold from pyrite-packaged gold ores: CN, 102051491A[P]. 2011-05-11.

[17] 李洪桂. 冶金原理[M]. 北京: 北京科学出版社, 2005: 5-102.

LI Honggui. Metallurgical principles[M]. Beijing: Science Press, 2005: 5-102.

[18] 何纯孝, 马光辰, 王文娜, 等. 贵金属合金相图[M]. 北京: 冶金工业出版社, 1983: 37.

HE Chunxiao, MA Guangchen, WANG Wenna, et al. Phase diagrams of precious metals alloys[M]. Beijing: The Metallurgical Industry Press, 1983: 37.

(编辑 陈灿华)

收稿日期:2012-01-13;修回日期:2012-03-18

基金项目:国家自然科学基金资助项目(50974135);湖南有色研究基金资助项目(Y2008-01-002)

通信作者:刘志宏(1963-),男,湖南石门人,博士,教授,从事冶金复杂原料处理及特种功能粉体材料的制备与加工研究;电话:13873117863;E-mail: zhliu@csu.edu.cn

摘要:提出一种处理含金砷硫精矿的新工艺,主要包括焙烧脱除硫砷—烧渣炼铁富集金—电解分离铁金等工序。对其中烧渣炼铁富集金进行实验研究,研究熔炼中C与O质量比与炉渣二元碱度(即CaO与SiO2质量比)、熔炼温度和熔炼时间对铁和金回收率的影响,确定最佳条件及在此条件下所得生铁的化学成分。研究结果表明:在C与O质量比为0.93、炉渣二元碱度为1.0、熔炼温度为1 500 ℃、熔炼时间为90 min的最佳条件下,铁和金的回收率分别达到97.49%和99.10%,所得生铁中金质量分数为16 g/t,与烧渣金质量分数相比约提高0.63倍,铁质量分数为97.27%,碳质量分数为1.38%。

[1] 伍赠玲. 高砷微细浸染型难处理金矿细菌预氧化-氰化提金试验研究[J]. 矿冶工程, 2010, 30(1): 54-56.

[2] 红钢. 康家湾铅锌矿中伴生金银的性质对选矿工艺的影响[J]. 有色金属: 选矿部分, 1997(4): 1-5.

[3] 袁朝新, 汤集刚. 含砷金精矿的焙烧和氰化浸出试验及焙砂和浸渣的矿物学研究[J]. 有色金属: 冶炼部分, 2006(5): 28-30.

[4] 赵欣, 张干. 含砷金精矿的处理方法[J]. 有色冶金设计与研究, 2007, 28(6): 7-9.

[8] 杨洪英, 佟琳琳, 殷书岩. 湖南某难处理金矿的加压预氧 化: 氰化浸金试验研究[J]. 东北大学学报: 自然科版, 2007, 28(9): 1305-1308.

[10] 李海波, 曹宏斌, 张广积, 等. 细菌氧化浸出含金砷黄铁矿的过程机理及电化学研究进展[J]. 过程工程学报, 2006, 6(5): 849-856.

[11] 贺日应. 硝酸氧化工艺预处理东北寨金精矿实验研究[J]. 黄金, 2007, 28(5): 36-38.

[12] 李骞, 杨永斌, 姜涛, 等. 砷黄铁矿在酸性体系下的电化学氧化[J]. 中国有色金属报, 2006, 16(11): 1971-1975.

[13] 郑晔. 难处理金矿石预处理技术及应用现状[J]. 黄金, 2009, 30(1): 36-41.

[14] 李俊萌. 难处理金矿石预处理工艺及其选择[J]. 有色金属: 选矿部分, 2002(5): 16-23.

[15] 吴德礼, 朱申红, 马鲁铭. 化学法处理黄铁矿烧渣的新工艺[J]. 矿产综合利用, 2005(1): 34-37.

[16] 何从行, 刘志宏, 刘智勇, 等. 一种黄铁矿包裹型金矿富集金的方法: CN, 102051491A[P]. 2011-05-11.