中国超细晶粒WC-Co硬质合金研究进展

北京有色金属研究总院粉末冶金及特种材料研究所 北京100088

摘 要:

概述了我国超细晶粒WC Co硬质合金的研究开发现状与进展。我国在制备超细晶粒硬质合金主要粉末原料的批量化生产技术及烧结过程中抑制WC晶粒长大等关键技术方面已取得重要进展 , 可制备出超细和纳米晶粒硬质合金 , 获得优异性能。在此基础上推动我国超细晶粒硬质合金向产业化发展的基础条件已趋于成熟。对超细晶粒硬质合金工业化技术开发的重点方向提出了建议

关键词:

中图分类号: TG135.5

收稿日期:2004-01-18

基金:中国 奥地利政府间科技合作项目;

Resarch and Development of Ultrafine Grained WC-Co Hardmetals in China

Abstract:

The present status of research and development activities of ultrafine grained WC Co hardmetals in China were described. The important progress for the key technology of manufacturing ultrafine grained hardmetals such as mass production of 0.1~0.2 μm WC starting powders and restraining WC grain growth during sintering process was achieved. The hardmetals with ultrafine or nano scale WC interception and excellent properties can be made. On these bases it is promising to push forward industrialization of ultrafine WC based cemented carbide in China. Some substantial aspects for the engineering research project of ultrafine hardmetals were proposed.

Keyword:

hardmetals; ultrafine; nanometer;

Received: 2004-01-18

高性能的刀具和工、 模具的制备以及应用技术是现代制造业发展的共性关键技术之一。 有数据表明, 虽然切削加工中的刀具费用仅占制造成本的2%~4%, 但它却直接影响占制造成本20%的设备费用和38%的人工费用。 进给和切削速度每提高15%~20%可降低制造成本10%~15%。 使用高性能刀具会增加成本, 但效率的明显提高使设备费用和人工费用有很大的降低, 这是工业发达国家制造业所采取发展战略的成功之处

刀具和模具材料是现代切削和加工技术发展的首要因素。 面对制造业发展的重大需求, 当前刀具和模具材料最重要的发展方向之一是用粉末冶金方法制备超细和纳米晶粒硬质合金 (下简称超细和纳米硬质合金) 。 硬质合金是由一种或多种高硬度、 高模量的间隙化合物, 通常是WC, TiC等与过渡族的金属Fe, Co, Ni或其合金组成的复合材料。 当WC-Co硬质合金中WC硬质相的晶粒尺寸小于0.5 μm时, Co粘结相的尺度进入纳米量级, 成为纳米复合材料: 合金的抗弯强度增加一倍多 (平均由1600 MPa增加到4000 MPa以上) , 硬度也明显增加 (由HRA89增加到大于HRA93) , 耐磨性能大幅度提高, 刀具耐用度可提高3~10倍以上

由于世界各国硬质合金的种类和用途繁多, 硬质合金分类的国际标准尚未形成。 目前较为普遍接受的按WC-Co合金硬质相晶粒度分类的方法如表1所示

2000年全球 (不包括中国) 的亚微米、 超细、 纳米硬质合金产品的总产量达11500~12500 t, 已占硬质合金总产量的大约40%并保持快速增长的态势。 因此, 研制开发系列化超细WC基硬质合金并寻求其广阔的市场空间已成为当前我国硬质合金工业产品更新换代迫切需要发展的重大方向。

表1 硬质合金晶粒度的分类

Table 1 Hardmetals graded by interception of WC

| 合金类别 | 纳 米 | 超 细 | 亚微米 | 细 | 中 | 粗 | 超 粗 |

晶粒度/μm |

<0.2 | 0.2~0.5 | 0.5~0.8 | 0.8~1.3 | 1.3~2.5 | 2.5~6.0 | >6.0 |

我国2001年的硬质合金总产量已突破10000 t, 位居世界第一; 硬质合金出口量1200 t左右, 约占世界硬质合金市场流通量的20%; 硬质合金生产过程中的高效球磨、 喷雾干燥制粒、 高精度压力机、 低压热等静压烧结、 研磨涂层等一系列先进装备和工艺技术已得到不同程度的应用

1 我国超细硬质合金研究开发概况

我国从70年代中期就开始起步研究超细硬质合金, 株洲硬质合金厂杨超尘等的研究工作在国际上有一定的影响。 但由于技术基础和工艺装备水平起点较低等原因, 与国外先进水平的差距逐渐拉开。 80~90年代国内株洲硬质合金厂和自贡硬质合金厂都对亚微米和超细硬质合金的研究投入了大量的人力、 物力, 但由于该类合金对原料的制取、 保管及后续的混合料的制备、 压制成型和烧结要求较高, 对各种因素的影响比普通硬质合金敏感, 合金的性能水平和质量不稳定。

“九五”期间, 在国际纳米材料发展热潮的推动下, 国家“863计划”立项支持武汉理工大学、 株洲硬质合金厂、 北京科技大学、 清华大学联合开发“超细晶粒WC基硬质合金的工业化制备技术”, 试图通过追踪当时国际流行的喷雾干燥/流态化还原碳化制备纳米晶WC-Co复合粉末和相应的硬质合金致密化技术

在超细粉末原料方面, 厦门金鹭特种合金有限公司、 株洲硬质合金集团有限公司、 自贡硬质合金有限责任公司等单位都已掌握了制备BET粒度0.1~0.2 μm级别WC粉末的技术, 为在我国开发和实现有国际竞争能力的超细硬质合金产业化提供了良好的物质基础

“八五”至今, 我国开发的超细硬质合金的性能如表2所示。 株洲硬质合金集团有限公司对在湿磨介质中加入液态添加剂, 防止超细硬质合金制备过程中因粉末氧化而使超细硬质合金抗弯强度明显降低和批次间性能不稳定的工艺方法以及加工不锈钢和最小直径可达0.50和0.30 mm的PCB微钻的超细硬质合金的制备工艺申请了中国发明专利

国内北京科技大学、 中南大学、 上海大学、 广东工业大学、 哈尔滨工业大学、 北京有色金属研究总院等单位也都开展了相应的研究。 有的研究很有特色, 引起了国外有关方面的关注。 北京有色金属研究总院毛昌辉等将WC-10Co强力球磨40 h得到平均10 nm的WC晶粒, WC颗粒被Co分离和覆盖

表2 国内研制的超细硬质合金的主要性能

Table 2 Main properties of ultrafine grained hardmetals in China

| 合金牌号 | 抗弯强度/MPa | 硬度/HRA | 密度/ (g·cm-3) | WC晶粒度/μm | 矫顽力/ (k·Am-1) | 钴磁/% |

UM103-自贡 WC-XMC-13Co |

>3700 | ≥92.0 | ≤0.5 | |||

YU08-株洲 WC-XMC-8Co |

≥3800 | ≥93.5 | 14.56~14.65 | 0.4 | ||

YF06-株洲* WC-XMC-6Co |

≥3900 | ≥93.0 | 14.86~14.96 | 0.4~0.6 | 31.7 | 5.0~5.8 |

武汉工业大学 WC-0.5VC-8Co |

≥3200 | 90~92.0 | ≤0.5 | |||

GU15UF-厦门 WC-XMC-8Co |

3500 | 93.2 | 14.6 | 0.4~0.5 |

* 已实现小批量生产

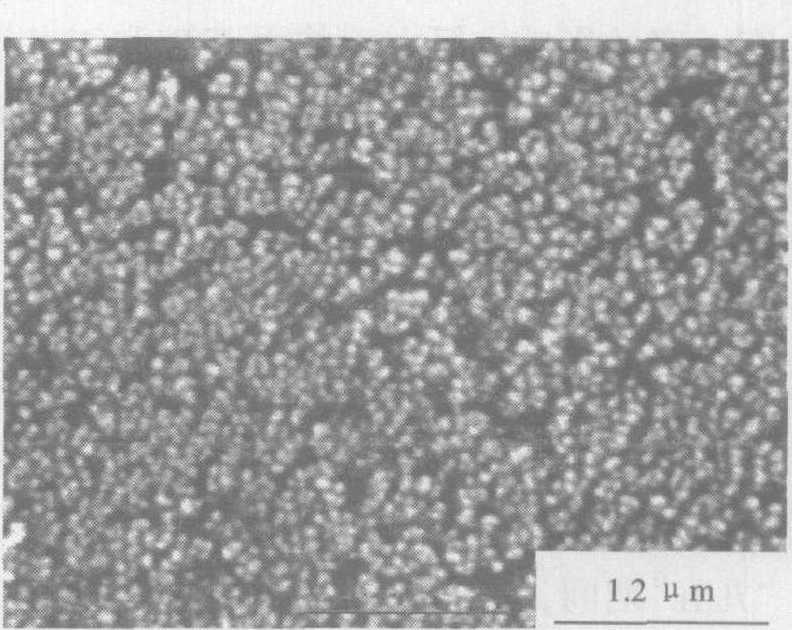

从1998年开始有色金属研究总院与奥地利国家研究中心在硬质合金领域开展合作。 2002~2003年有色金属研究总院与奥地利研究中心合作开展超细硬质合金研究。 在奥方单位和Kny F, Lengauer W, Ettmayer P, Schubert W D等硬质合金领域著名学者的支持下, 借鉴他们多年的研究积累和方法, 利用奥方单位先进的粉末冶金研究仪器和工艺装备进行了较为系统的测试分析和研究。 制备出的合金样品的主要性能与报道的最好数据见表3。 典型的合金微观组织结构如图1所示。

2 超细硬质合金工业化技术开发重点方向

超细硬质合金工业生产的各个环节要在更高的质量控制标准下进行; 其关键技术在于超细原料粉末制备, 压力成形和烧结过程的掌握与控制。 用超细晶粒合金制备工艺技术提升我国硬质合金产品水平使其质量升级和价值增值应以对超细粉末和合金体系的相关知识体系全面把握、 生产技术稳定完善、 规模化制造成本较低, 分析评价技术和方法标准化并与国际接轨为基础, 使产品具有较强的性能价格比和国际市场竞争能力。

应当指出: 国外超细硬质合金生产技术的发展, 是国际间的优秀企业和相关研究机构在明确的共同发展战略目标之下联合、 分工与协作, 经过长期、 系统、 深入的应用基础研究和实用化开发获得的。 我国硬质合金行业的企业和相关研究机构应借鉴其市场化运作的成功经验, 立足于现有基础并发挥我们能集中资源联合攻关、 突破重大共性关键技术的优势, 通过不懈努力: 开发高纯、 高晶格完整性、 低“硬团聚”超细粉末的批量化制备技术; 研究研磨后粉末的微观状态及其混合料化学稳定性的定量表征; 探索超细及纳米硬质合金粉体在各种压力成形条件下的行为规律和粉末压坯质量的评价方法; 掌握合金坯料在烧结过程中的致密化和物质迁移规律, 控制WC晶粒非均匀生长及其相应的烧结工艺技术; 深入了解合金组分和显微结构变化对材料使用性能的影响; 开展粉末和合金的定量化质量检测与分析评价技术研究, 建立相应的质量标准和数据库等; 以切实提高自主开发能力, 形成有中国自主知识产权的高性能超细硬质合金系列产品; 还要研究超细硬质合金生产过程中粉尘对生产安全和操作人员健康的影响并采取相应的控制措施保障文明生产。

表3 研制的超细硬质合金的主要性能

Table 3Main properties of ultrafine grained hardmetals as Lab research results

| 合 金 | 密度/ (g·cm-3) |

硬度/ HV30 |

裂纹扩展阻力/ (N·mm-1) |

有研总院 Nano WC-xMC-6Co |

14.81 |

>2200 |

380 |

有研总院Nano WC-xMC-10Co |

14.43 |

1946 |

600 |

Widia Nano[21] WC (0.1L) -6Co |

14.83 |

2280 |

370 |

Widia Nano[21] WC (0.1L) -10Co |

14.46 |

2043 |

530 |

图1 纳米晶WC-10Co硬质合金的SEM图像

Fig.1 SEM image of nano-grained WC-10Co hardmetal

3 结 语

通过自主研发和国际合作, 我国在超细硬质合金主要粉末原料的批量化生产技术及烧结过程中抑制WC晶粒长大等关键技术方面已取得重要进展; 在我国实现超细硬质合金产业化发展的基础条件已趋于成熟。 但要开发出高技术含量、 高效益的超细硬质合金产品并进入国内外市场, 进而实现规模化生产, 真正将使我国宝贵的钨资源优势转化为性能与国际先进水平相当的高性能价格比的合金制品优势, 在国际市场上有较强的竞争能力, 无疑还需要投入大量的人力和物力, 做出更大的努力。

“十五”期间多个国家科技计划都相继支持超细硬质合金的研究与开发。 国内不少地区和单位也在招商引资, 积极推动超细硬质合金的产业化。 相信通过政府推动和企业界与科研机构的有机结合和共同努力, 在国内外成功经验的基础上, 我国超细硬质合金的研究开发和产业化会得到较大的发展。

参考文献

[1] 我国切削加工与刀具技术展望. www2.China.alibaba.com.2004.

[2] 张凤林, 朱 敏, 王成勇. 纳米硬质合金进展[J].稀有金属, 2002, 26 (1) :54.

[3] 佘建芳. 德国维迪阿公司超细硬质合金的发展[J].稀有金属与硬质合金, 2002, 30 (2) :55.

[4] 刘宝昌, 张祖培, 孙友宏. 纳米材料及其在碎岩工具材料中的应用前景[J].探矿工程, 2003, (增刊) :272.

[5] RoebuckB . Ultrafinegrainedhardmetalsgrainsizeanddistribu tion.NPLMeasurementNote03, 1.

[6] 林伯颖. 中国硬质合金工业现状及发展趋势[J].中国钨业, 2003, 18 (2) :30.

[11] 邵刚勤, 段兴龙, 谢济仁, 等. 无η相碳化钨钴纳米复合粉末的工业化制备技术[P].中国发明专利:99116597.7.2002.10.2.

[12] 吴冲浒. 我国硬质合金产业近期发展思考[J].稀有金属与硬质合金, 2000, (140) :26.

[13] 周定良. 防止超细硬质合金制备过程中氧化的方法[P].中国发明专利:02139710.4.2003.06.25.

[14] 何 惧, 言格夫. 株洲硬质合金集团有限公司.超细硬质合金的制备方法[P].中国:03124670.2.2004.03.10.

[15] 李来荣, 刘知径. 株洲硬质合金集团有限公司.超细硬质合金的制备方法[P].中国:03124671.0.2004.03.10.

[16] 李来荣, 刘知径. 株洲硬质合金集团有限公司.超细硬质合金的制备方法[P].中国:03124672.9.2004.03.10.

[17] 毛昌辉. 高能机械研磨纳米结构WC Co复合粉末的研究[J].稀有金属, 1999, 23 (3) :185.

[18] 王兴庆, 郭海亮, 何宝山. 纳米硬质合金制备技术的研究[J].硬质合金, 2003, 20 (1) :1.

[19] 王兴庆, 李晓东, 郭海亮, 等. 一种超细硬质合金及其制造方法[P].中国:03116546.X .2003.10.22.

[20] 王兴庆, 李晓东, 郭海亮, 等. 一种超细硬质合金及其制造方法[P].中国:03116547.8.2003.10.22.

[1] 我国切削加工与刀具技术展望. www2.China.alibaba.com.2004.

[2] 张凤林, 朱 敏, 王成勇. 纳米硬质合金进展[J].稀有金属, 2002, 26 (1) :54.

[3] 佘建芳. 德国维迪阿公司超细硬质合金的发展[J].稀有金属与硬质合金, 2002, 30 (2) :55.

[4] 刘宝昌, 张祖培, 孙友宏. 纳米材料及其在碎岩工具材料中的应用前景[J].探矿工程, 2003, (增刊) :272.

[5] RoebuckB . Ultrafinegrainedhardmetalsgrainsizeanddistribu tion.NPLMeasurementNote03, 1.

[6] 林伯颖. 中国硬质合金工业现状及发展趋势[J].中国钨业, 2003, 18 (2) :30.

[11] 邵刚勤, 段兴龙, 谢济仁, 等. 无η相碳化钨钴纳米复合粉末的工业化制备技术[P].中国发明专利:99116597.7.2002.10.2.

[12] 吴冲浒. 我国硬质合金产业近期发展思考[J].稀有金属与硬质合金, 2000, (140) :26.

[13] 周定良. 防止超细硬质合金制备过程中氧化的方法[P].中国发明专利:02139710.4.2003.06.25.

[14] 何 惧, 言格夫. 株洲硬质合金集团有限公司.超细硬质合金的制备方法[P].中国:03124670.2.2004.03.10.

[15] 李来荣, 刘知径. 株洲硬质合金集团有限公司.超细硬质合金的制备方法[P].中国:03124671.0.2004.03.10.

[16] 李来荣, 刘知径. 株洲硬质合金集团有限公司.超细硬质合金的制备方法[P].中国:03124672.9.2004.03.10.

[17] 毛昌辉. 高能机械研磨纳米结构WC Co复合粉末的研究[J].稀有金属, 1999, 23 (3) :185.

[18] 王兴庆, 郭海亮, 何宝山. 纳米硬质合金制备技术的研究[J].硬质合金, 2003, 20 (1) :1.

[19] 王兴庆, 李晓东, 郭海亮, 等. 一种超细硬质合金及其制造方法[P].中国:03116546.X .2003.10.22.

[20] 王兴庆, 李晓东, 郭海亮, 等. 一种超细硬质合金及其制造方法[P].中国:03116547.8.2003.10.22.