DOI: 10.11817/j.issn.1672-7207.2019.06.029

双变量试差算法及其在循环水系统中的应用

孟志强,张沛

(湖南大学 电气与信息工程学院,湖南 长沙,410082)

摘 要:

器冷流体流量核算的对数平均温差法,提出一种双变量试差计算方法以核算冷却循环水系统冷流体质量流量与出口温度。该算法将冷热流体出口温度约束引入换热器数学模型的求解过程中,选择末端换热器冷流体的质量流量、温度这2个变量代入换热器的热平衡方程和传热方程,计算换热量与热流体出口温度,不断修正冷流体质量流量与出口温度,直至热流体出口温度达到设定要求,且冷流体出口温度满足限制条件为止。以某工厂循环水系统节能优化设计为例,对比研究单变量试差法和双变量试差法在换热器冷流体流量核算中的应用。研究结果表明:按双变量试差法优化后的系统既能保障换热器的冷却效果,又能使冷流体出口温度满足控制要求。

关键词:

中图分类号:TK122 文献标志码:A 文章编号:1672-7207(2019)06-1492-07

Application of trial difference calculation method for bivariate in water cycle system

MENG Zhiqiang, ZHANG Pei

(College of Electrical and Information Engineering, Hunan University, Changsha 410082, China)

Abstract: Based on the logarithmic mean temperature difference method for calculating the cold fluid flow of end heat exchangers, a method of trial difference calculation for bivariate was proposed to calculate the mass flow rate and temperature of cold fluid. The algorithm adds temperature constrains at the outlet of cold and hot fluids to the calculation of the mathematical model of heat exchanger, and two variables, i.e. mass flow rate and temperature of cold fluid in the end heat exchanger, were chosen, and they were substituted into the thermal balance equation and heat transfer equation, the heat transfer rate and the outlet temperature of the hot fluid were calculated, and the mass flow rate and temperature of cold fluid were constantly corrected until the set requirements of the outlet temperature of the hot fluid were met and the cold fluid outlet temperature satisfied the restriction condition. Energy saving design for the water cycle system in one plant was taken as an example. The application of the method of trial difference calculation for bivariate and the traditional trial difference calculation method were comparatively studied in the flow calculation of the cold fluid of heat exchanger. The results show that the system optimized by the trial difference calculation for bivariate method can not only guarantee the cooling effect of heat exchanger, but also make the outlet temperature of the cold fluid meet the control requirements.

Key words: water cycle system; mathematical model; method of trial difference calculation for bivariate; optimizing configuration

在石油化工、冶炼、发电、大功率电力电子设备等行业和领域,冷却循环水系统是保障生产工艺、设备可靠运行和产品质量必不可少的重要设施,也是主要的耗能设备[1]。由于循环水系统末端换热设备中冷流体流量往往比实际需要的换热流量高得多,使得水泵设计选型与末端换热设备的实际需求偏差大,水泵严重偏离最佳效率区运行,存在效率低、能耗高的问题[2],因此,提高循环水系统泵站的运行效率、优化泵站水泵配置设计已成为重要研究课题[3],其主要内容是根据冷却循环水系统末端换热设备要求和冷流体的流量与温度、泵站的运行方式确定水泵的类型和数量,定制高效节能泵,用来替换当前实际使用的低效率水泵,消除由于系统配置不合理而导致的高能耗[4]。泵站水泵配置的优化技术主要有泵站工况建模、模型优化求解[5]、末端换热器高效设计[6]、换热网络的夹点分析[7-8],这些技术用于泵站建设的优化已取得良好的节能效果。工况建模和模型求解的过程复杂,末端换热器高效设计与换热网络夹点分析分别是针对换热器本体和换热网络进行,采用对数平均温差法对换热设备的流量进行核算[9],是一种投资少、见效快、效果好、被广泛使用的泵站配置优化方法。对数平均温差法进行换热器的校核计算需要冷、热流体的入口温度和出口温度这3个参数。常用的单变量试差法假定冷、热流体的流量与比定压热容等参数不变,热流体的出口温度是给定的,只通过冷流体出口温度的试差,得到期望的冷流体质量流量和出口温度,用于设计冷却塔、冷却池、泵站和循环水管道系统[10]。但循环冷却系统按照单变量试差法计算的冷流体质量流量运行时,冷流体的出口温度往往会超过设计要求,导致换热器冷流体入口温度增高,换热器换热管内壁结垢,严重影响换热器热交换效率。因此,对于冷却系统的设计和优化,需要采用一种综合模型来确定最佳流量和温度这2个相互作用的参数[11]。本文在对数平均温差单变量试差法的基础上,增加冷热流体出口温度约束条件,修正换热器的数学模型,提出一种双变量试差法,即对于冷流体出口温度和冷流体流量同时进行试差计算,并将热流体出口温度作为1个控制变量,用于优化冷流体出口温度和质量流量。

1 循环水系统主要的能耗组成以及节能思路

工业循环冷却水系统是以水泵作为动力源,推动冷却水经输送管网和冷却换热设备冷却工艺物料、生产设备和高温废料的公用工程[12]。采用某循环水系统,如图1所示,包括冷却装置、泵房供水装置和末端换热装置,其中,末端换热装置主要为换热器。

图1 某循环水系统示意图

Fig. 1 Schematic diagram of circulating water system

根据循环冷却水系统流程,循环冷却水系统的能耗由水量能耗、水压能耗、热量能耗等组成。其中,水量能耗是指循环水系统泵房水泵为各个工艺设备供应其需求的循环水量而消耗的能量,对于各工艺设备而言,循环水的主要目的是为了带走热量、冷却设备,各设备对进水温度有较严格的限定,一般是确定值,若能提高回水水温,则可以降低循环水水量,从而达到降低水量能耗的目的。水压能耗是指循环水系统用于补偿整个管网系统水头损失(包括设备、阀门、管路等水头损失)所需增加的水压而带来的能量损耗,若不改变系统的管网设计,则水压能耗基本不变。对于热量能耗,循环水系统带走热量的设备主要是换热器、蒸发式空冷器或冷却塔,若循环水供回水温差越大,则需要交换的热量就越大,导致风机电耗越大,能耗越高[13]。

通过以上分析可知降低循环水量势必会增加末端换热设备的出水温度和后续冷却塔的进口温度,导致热量能耗上升,因此,在降低流量的同时需兼顾换热器的回水温度,使循环水供回水温差不致过大。末端换热设备的流量应采用更合理的分析和核算方式。

2 循环水系统换热器数学模型与算法

2.1 循环水系统换热器的受约束数学模型

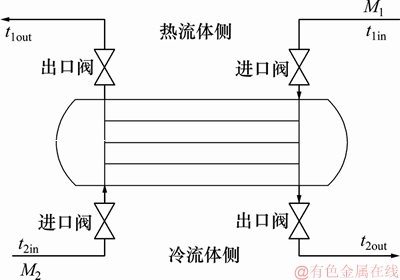

本系统的末端换热设备如图2所示。采用管壳式换热器,换热方式为逆流换热,其换热管内部流体为管程流体,而换热管外部流体为壳程流体。当管程和壳程内的流体温度不同时, 温度高的流体将会通过换热管壁将热量传递给温度较低的流体,进而使得温度高的流体得到降温,温度低的流体被加热,实现换热工艺[14]。假设:1) 热冷流体的流速v1和v2及比热容c1和c2在整个传热面上都是常量;2) 传热系数在整个换热面上保持不变;3) 换热器无散热损失;4) 换热面沿流动方向的导热量可以忽略不计。换热器冷热流体侧的热平衡方程与传热方程得到的等式约束条件为

(1)

(1)

(2)

(2)

式中: 和

和 分别为换热器的实际热负荷和热流量,J/s;M2为冷流体的质量流量,kg/s;t2in和t2out分别为冷流体进口温度和出口温度,℃;c2为冷流体在其进、出口温度范围即t2in~t2out内的定压质量比热容,J/(kg·℃);M1为热流体的质量流量,kg/s;t1in和t1out分别为热流体进口温度和出口温度,℃;c1为热流体在其进、出口温度范围即t1in~t1out内的定压质量比热容,J/(kg·℃);K为换热器整个传热面上的平均传热系数,W/(㎡·℃);F为换热器传热面积,m2;ψ为不同换热器的修正系数;△tm为对数平均温差(逆流),℃。

分别为换热器的实际热负荷和热流量,J/s;M2为冷流体的质量流量,kg/s;t2in和t2out分别为冷流体进口温度和出口温度,℃;c2为冷流体在其进、出口温度范围即t2in~t2out内的定压质量比热容,J/(kg·℃);M1为热流体的质量流量,kg/s;t1in和t1out分别为热流体进口温度和出口温度,℃;c1为热流体在其进、出口温度范围即t1in~t1out内的定压质量比热容,J/(kg·℃);K为换热器整个传热面上的平均传热系数,W/(㎡·℃);F为换热器传热面积,m2;ψ为不同换热器的修正系数;△tm为对数平均温差(逆流),℃。

图2 末端换热器示意图

Fig. 2 Schematic diagram of heat exchanger

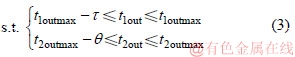

由于工艺流体的进、出口温度是由工艺要求规定的,加热剂或冷却剂的进口温度一般由来源而定,但它的出口温度需由设计者选定。这个出口温度将直接影响加热剂或冷却剂的用量[15]以及循环水中难溶钙垢(尤其是硫酸钙钙垢)的溶解度。硫酸钙的溶解度属于逆溶解度,受温度的影响巨大,过高的温度会使硫酸钙达到过饱和度,从而引起晶体析出形成污垢[16]。污垢的存在给换热设备带来的危害很大,直接体现为恶化传热性能、增加能量消耗和威胁安全运行, 间接体现在增加初始投资、增大运行维护费用[17]。若冷流体出口温度偏低或热流体出口温度偏低,则说明冷流体流量偏大,易出现“大马拉小车”的现象;若冷流体出口温度偏高,则说明冷流体流量过小,换热器供回水温差偏大,不仅会导致换热器管壁结垢,而且对后续冷却塔的冷却效果提出了更高的要求;若热流体出口温度偏高,则说明冷流体流量偏小,影响后续的工艺生产。为此,对冷热流体的出口温度也需加以约束:

式中:t1outmax和t2outmax分别为热流体出口温度上限和冷流体出口温度上限,℃;τ和θ分别为热流体出口温度和冷流体出口温度的允许偏差量,℃。

2.2 单变量试差算法

单变量试差法的基本原理是在2个未知量中,先设一个量为已知,代入方程求出另一个未知量,然后进行验算。若所得结果与所设结果不符,则重新修正假设再进行运算,直到验算正确为止。单变量试差法原理如图3所示[9]。

图3 单变量试差法原理图

Fig. 3 Schematic diagram of traditional trial difference calculation method

2.3 双变量试差算法

对于存在2个未知数且无法找到准确公式来描述未知数之间联系的问题,单变量试差计算方法具有一定的优势[18],但这种计算往往存在冷流体出口温度超

过出口温度上限等问题。单变量试差法之所以不能控

制冷却水出口温度,主要是因为它将冷流体质量流量M2和出口温度t2out当作未知量,并取出口温度t2out为试差变量,而其他参数均设为已知。由式(1)和(2)可知,在换热器本体参数及t1in,t1out,M1和t2in已知情况下,只有M2和t2out这2个未知量。根据方程组解的判定定理,若M2和t2out存在,则M2和t2out是唯一的。而在实际核算过程中,为了最大限度地实现降流量,热流体的出口温度给定值t1out往往非常接近工艺规定的上限值t1outmax。由式(2)可知,t1out增加, 和

和 都会减小,△tm也会减小,故t2out 会增大。在上述情况下,单变量试差法求取该方程组的唯一解,求出的t2out往往会出现偏高甚至超限的情况。

都会减小,△tm也会减小,故t2out 会增大。在上述情况下,单变量试差法求取该方程组的唯一解,求出的t2out往往会出现偏高甚至超限的情况。

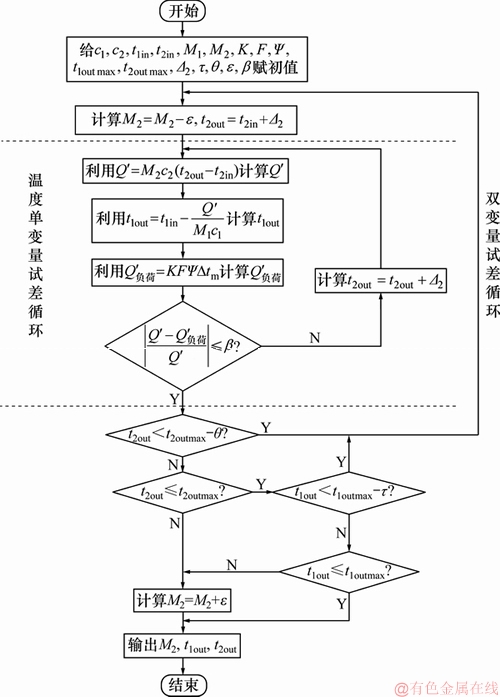

为了克服单变量试差法在求取冷流体出口温度t2out时的超限问题,基于式(1)~(3)的受约束数学模型,将M2,t2out和t1out均当作未知量,采用对数平均温差△tm,先将M2和t2out作为试差变量用单变量试差法求解热流体出口温度t1out,依据式(3)中的t2out和t1out约束条件,将换热器流量的优化问题转化为给定条件下求解冷流体质量流量模型函数的算法问题。该算法设定式(1)和(2)中的其他参数均已知。双变量试差算法 如下。

1) 设M2和t2out为试差变量,计算M2=M2-ε。M2的初值一般取为初始设计流量或原流量M20,ε一般取M20的0.1%[19]。取t2in+△2为t2out的初值,△2为1个小的常量,进行冷流体出口温度t2out的试差核算。

2) 利用M2与 =M2c2(t2out-t2in)计算

=M2c2(t2out-t2in)计算 。

。

3) 利用 =M1c1(t1in-t1out)计算t1out。

=M1c1(t1in-t1out)计算t1out。

4) 利用t1out与 =KFψ△tm计算

=KFψ△tm计算 。

。

5) 将步骤2)和步骤4)所得出的 与

与 的偏差率

的偏差率 进行判断:若偏差率大于设定值β,则取t2out+△2作为新的冷流体出口温度,返回步骤2);反之,继续下一步操作。

进行判断:若偏差率大于设定值β,则取t2out+△2作为新的冷流体出口温度,返回步骤2);反之,继续下一步操作。

6) 将步骤3)得出的t1out和t2out分别与t1outmax和t2outmax进行比较,若满足t1outmax-τ≤t1out≤t1outmax且t2outmax-θ≤t2out≤t2outmax,则输出M2,t1out和t2out作为核算结果;若t2out>t2outmax或者t2outmax-θ≤t2out≤t2outmax且t1out>t1outmax,则计算M2=M2-ε,输出M2,t1out和t2out作为核算结果;若上述受限条件均不满足,则返回步骤1)进行冷流体质量流量M2的试差核算。

由上述原理可知,双变量试差法是一种以温度单变量试差法为内环,增加冷流体质量流量试差和冷热流体出口温度约束条件为外环的核算方法,其计算流程如图4所示。

3 实例分析

3.1 2种试差法的核算

图2所示循环水系统换热器的本体参数如下:换热面积为20 m2,传热系数为230 W/(m2·℃),修正系数为1。冷(热)流体的各运行工艺参数如表1所示。本文取冷流体出口温度t2out 试差起点为25 ℃,冷流体质量流量M2试差起点M20为0.5 kg/s(若在现场,则取换热器冷流体质量流量测量值作为试差起点),对应ε为0.5 g/s,换热量偏差率设定值β为0.1%,试差温度增量△2为0.001 ℃。

为了进一步确定温度约束范围,以上述数据为参考,考虑取冷热流体热容流率之比为最小热容流率之比()min的1.1~2.0倍[15]对应的冷流体出口温度即37.5~47.7 ℃作为冷流体出口温度上限取值范围,根据某工艺要求,热流体出口温度不应超过35 ℃[9]。进一步考虑冷热流体出口温度范围不致太大,取冷流体出口温度允许偏差量θ=2 ℃,热流体出口温度允许偏差量τ=2 ℃,即冷流体出口温度控制在45.7~47.7 ℃,热流体出口温度控制在33~35 ℃。

3.2 结果分析与比较

3.2.1 模型的准确性验证

取表1中的换热器本体参数和运行工况参数用式(1)和(2)进行计算,得到冷热流体出口温度计算值分别为40.26 ℃和29.005 ℃。对比表1所要求的工艺温度参数,换热器冷热流体的实际出口温度与模型计算得到的出口温度偏差较小,分别为0.005 ℃和0.110 ℃。说明换热器数学模型可以有效评估换热器冷热流体出口温度。

3.2.2 算法比较与数据分析

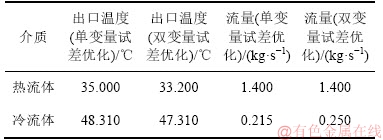

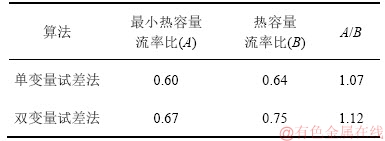

利用单变量试差法和双变量试差法分别进行计算,冷(热)流体各参数试差计算结果如表2所示,冷(热)流体优化后的热容流率之比如表3所示。

由表2可知:单变量试差法计算出来的冷流体质量流量为0.215 kg/s,双变量试差法计算得出的质量流量为0.250 kg/s,均低于原设计运行流量0.460 kg/s的60%。

单变量试差法计算得出的冷流体出口温度为48.310 ℃,超过冷流体温度的控制上限47.700 ℃;而双变量试差法算出的冷流体出口温度为47.310 ℃,低于冷流体温度的控制上限47.700 ℃。

图4 模型计算流程图

Fig. 4 Flow-chart of optimization process

表1 换热器冷热流体运行工艺参数

Table 1 Operation parameters of cold(hot) fluid

表2 冷(热)流体各参数试差计算结果

Table 2 Parameters of cold(hot) fluid and inlet and outlet temperature of heat transfer

表3 冷(热)流体优化后的比热容之比

Table 3 Ratio of heat capacity after optimization of cold (hot) fluid

另外,当冷热流体出口温度所对应的热容量流率比为最小热容量流率比的1.1~2.0倍时,冷却系统具有较好的经济性[15]。由表3可知:单变量试差法计算得出的热容量流率比为最小热容量流率比的1.07倍,不能满足文献[15]提出的经济上合适的热容量流率比的要求,而双变量试差法计算得出的热容量流率比为最小热容量流率比的1.12倍,能够满足文献[15]提出的经济性热容流率比的要求。

综合上述分析可知:双变量试差法的核算结果达到了经济上适宜的冷热流体回水温度的控制要求,可以在保证热流体出口温度满足工艺控制要求的前提下,将冷流体出口温度很好地控制在工艺要求最高允许温度以下;同时,也实现了冷却水流量的优化。上述核算结果可用于循环冷却水系统中泵站水泵和冷却塔风机的优化配置。

4 结论

1) 根据某项目循环水系统的特点,针对泵站水泵与末端换热设备流量不匹配的问题,从末端换热器的流量核算入手,建立了换热器的受约束数学模型。基于该数学模型,提出了1种基于对数平均温差的冷流体质量流量试差核算方法。

2) 对某项目循环水系统末端换热设备运行数据进行分析,利用对数平均温差双变量试差算法对换热器数学模型进行求解,得出冷流体质量流量与出口温度,既实现了冷流体质量流量的优化,又克服了单变量试差算法冷流体出口温度常常高于控制极限温度的问题,且能够得出比单变量试差法更具有经济性的核算结果,完全可以作为循环水系统泵站优化的设计依据。

参考文献:

[1] 汪家铭. 工业循环水系统节能优化技术及应用[J]. 合成技术及应用, 2014, 29(4): 52-54.

WANG Jiaming. Energy saving optimization techniques of industrial cooling circulating water system and it’s application[J]. Synthetic Technology & Application, 2014, 29(4): 52-54.

[2] 张承慧, 裴荣辉, 石庆升, 等. 城市变频调速给水泵站的优化配置[J]. 山东大学学报(工学版), 2007, 37(2): 4-7.

ZHANG Chenghui, PEI Ronghui, SHI Qingsheng, et al. Optimal configuration of urban water-supply pump stations with variable frequency speed control[J]. Journal of Shandong University (Engineering Science), 2007, 37(2): 4-7.

[3] 张森. 泵站优化调度系统的设计与实现[D]. 西安: 西安电子科技大学计算机科学与技术学院, 2014: 1-10.

ZHANG Sen. The design and implementation of optimization and scheduling system of pump station[D]. Xian: Xidian University. School of Computer Science and Technology, 2014: 1-10.

[4] 肖俊. 冷却循环水系统节能改造实例分析[J]. 铜业工程, 2014(3): 75-77.

XIAO Jun. The example analysis on energy-saving reconstruction of circulation cooling water system[J]. Copper Engineering, 2014(3): 75-77.

[5] 王杰, 张生安, 燕增伟. 论循环水系统节能技术的应用[J]. 化工装备技术, 2011, 32(1): 54-58.

WANG Jie, ZHANG Shengan, YAN Zengwei. Application of energy saving technology in circulating water system[J]. Chemical Equipment Technology, 2011, 32(1): 54-58.

[6] 王雷, 蒋宁. 基于MATLAB的管壳式换热器优化设计[J]. 轻工机械, 2012, 30(2): 9-12.

WANG Lei, JIANG Ning. Optimizing design for shell and tube heat exchanger based on MATLAB[J]. Light Industry Machinery, 2012, 30(2): 9-12.

[7] ATAEI A, PARAND R, PANJESHAHI M H, et al. Application of an optimum design of cooling water system by regeneration concept and pinch technology for water and energy conservation [J]. Journal of Applied Sciences, 2009, 9(10): 1847-1858.

[8] GONZALEZ-GOMEZ P A, PETRAKOPOULOU F, BRIONGOS J V, et al. Cost-based design optimization of the heat exchangers in a parabolic trough power plant[J]. Energy, 2017, 123: 314-325.

[9] 张玉敏, 陈义锋. 试差法求解化工管路问题的思路[J].高等函授学报(自然科学版), 2000, 13(5): 51-52.

ZHANG Yumin, CHEN Yifeng. Thinking of solving chemical pipeline problems by trial and error method[J]. Journal of Continuing Higher Education (Natural Science), 2000, 13(5): 51-52.

[10] 褚效中, 潘莹莹, 徐继明, 等. 平均温度差法和传热单元数法在化工换热计算中的盲区[J]. 广东化工, 2015, 42(15): 28-29.

CHU Xiaozhong, PAN Yingying, XU Jiming, et al. Fade zone on heat calculation method between mean temperature difference and number of transfer units in chemical engineering[J]. Guangdong Chemical Industry, 2015, 42(15): 28-29.

[11] PANJESHAHI M H, ATAEI A. Application of an environmentally optimum cooling water system design in water and energy conservation. International[J]. Journal of Environmental Science and Technology, 2008, 5(2): 251-262.

[12] 张翮辉, 邓胜祥, 瞿英杰. MOAR理论在工业循环水系统节能中的应用[J]. 资源节约与环保, 2015(10): 36-38.

ZHANG Hehui, DENG Shengxiang, QU Yingjie. Application of MOAR theory in energy saving of industrial circulating water system[J]. Resources Economization & Environmental Protection, 2015(10): 36-38.

[13] 金亚飚. 钢铁企业循环冷却水系统节能设计探讨[J].冶金能源, 2009, 28(1): 49-53.

JIN Yabiao. Discussion about the circulating cooling water system design of the iron and steel enterprise[J]. Energy for Metallurgical Industry, 2009, 28(1): 49-53.

[14] 朱光明. 研究管壳式换热器的工作原理及结构[J]. 产业与科技论坛, 2017, 16(16): 72-73.

ZHU Guangming. Research on the working principle and structure of shell and tube heat exchanger[J]. Industrial & Science Tribune, 2017, 16(16): 72-73.

[15] 熊楚安, 孙晓楠, 邵景景. 换热器设计中流体出口温度的优化选择[J]. 煤矿机械, 2002(5): 5-7.

XIONG Chuan, SUN Xiaonan, SHAO Jingjing. Optimization of fluid outlet temperature in heat exchanger design[J]. Coal Mine Machinery, 2002(5): 5-7.

[16] 李富华, 项军, 杜威, 等. 换热器结垢与除垢的研究进展[J]. 盐科学与化工, 2017, 46(6): 22-25.

LI Fuhua, XIANG Jun, DU Wei, et al. Recent Advances of Scaling and Descaling in Heat Exchanger[J]. Journal of Salt Science and Chemical Industry, 2017, 46(6): 22-25.

[17] 王兴俊. 列管式换热器壳程防结垢新思路[J]. 石油和化工设备, 2017, 20(7): 103-104.

WANG Xingjun. New idea of preventing fouling in shell side of tube heat exchanger[J]. Petro & Chemical Equipment, 2017, 20(7): 103-104.

[18] 李宝增, 焦学锋. 试差法计算流速对传热的影响[J]. 新疆师范大学学报(自然科学版), 2001, 20(3): 49-52.

LI Baozeng, JIAO Xuefeng. Influence of flow rate on heat transfer by trial error method[J]. Journal of Xinjiang Normal University(Natural Science), 2001, 20(3): 49-52.

[19] 张智勇. 一种工业循环水系统的优化方法: 中国, 201210108862.7[P]. [2012-04-13].

ZHANG Zhiyong. An optimization method of industrial circulating water system: China, 201210108862.7[P]. [2012-04- 13].

(编辑 陈灿华)

收稿日期:2018-11-12;修回日期:2019-01-15

基金项目(Foundation item):国家重点研发计划项目(2016YFB0601302);中央高校基本科研业务费专项资金资助项目(2015-001) (Project (2016YFB0601302) supported by the National Key Research and Development Program of China; Project(2015-001) supported by the Fundamental Research Funds for the Central Universities)

通信作者:孟志强,博士,教授,从事工业过程控制研究;E-mail:mengzhiqiang@126.com

摘要:基于末端热交换器冷流体流量核算的对数平均温差法,提出一种双变量试差计算方法以核算冷却循环水系统冷流体质量流量与出口温度。该算法将冷热流体出口温度约束引入换热器数学模型的求解过程中,选择末端换热器冷流体的质量流量、温度这2个变量代入换热器的热平衡方程和传热方程,计算换热量与热流体出口温度,不断修正冷流体质量流量与出口温度,直至热流体出口温度达到设定要求,且冷流体出口温度满足限制条件为止。以某工厂循环水系统节能优化设计为例,对比研究单变量试差法和双变量试差法在换热器冷流体流量核算中的应用。研究结果表明:按双变量试差法优化后的系统既能保障换热器的冷却效果,又能使冷流体出口温度满足控制要求。

[1] 汪家铭. 工业循环水系统节能优化技术及应用[J]. 合成技术及应用, 2014, 29(4): 52-54.

[2] 张承慧, 裴荣辉, 石庆升, 等. 城市变频调速给水泵站的优化配置[J]. 山东大学学报(工学版), 2007, 37(2): 4-7.

[3] 张森. 泵站优化调度系统的设计与实现[D]. 西安: 西安电子科技大学计算机科学与技术学院, 2014: 1-10.

[4] 肖俊. 冷却循环水系统节能改造实例分析[J]. 铜业工程, 2014(3): 75-77.

[5] 王杰, 张生安, 燕增伟. 论循环水系统节能技术的应用[J]. 化工装备技术, 2011, 32(1): 54-58.

[6] 王雷, 蒋宁. 基于MATLAB的管壳式换热器优化设计[J]. 轻工机械, 2012, 30(2): 9-12.

[9] 张玉敏, 陈义锋. 试差法求解化工管路问题的思路[J].高等函授学报(自然科学版), 2000, 13(5): 51-52.

[10] 褚效中, 潘莹莹, 徐继明, 等. 平均温度差法和传热单元数法在化工换热计算中的盲区[J]. 广东化工, 2015, 42(15): 28-29.

[12] 张翮辉, 邓胜祥, 瞿英杰. MOAR理论在工业循环水系统节能中的应用[J]. 资源节约与环保, 2015(10): 36-38.

[13] 金亚飚. 钢铁企业循环冷却水系统节能设计探讨[J].冶金能源, 2009, 28(1): 49-53.

[14] 朱光明. 研究管壳式换热器的工作原理及结构[J]. 产业与科技论坛, 2017, 16(16): 72-73.

[15] 熊楚安, 孙晓楠, 邵景景. 换热器设计中流体出口温度的优化选择[J]. 煤矿机械, 2002(5): 5-7.

[16] 李富华, 项军, 杜威, 等. 换热器结垢与除垢的研究进展[J]. 盐科学与化工, 2017, 46(6): 22-25.

[17] 王兴俊. 列管式换热器壳程防结垢新思路[J]. 石油和化工设备, 2017, 20(7): 103-104.

[18] 李宝增, 焦学锋. 试差法计算流速对传热的影响[J]. 新疆师范大学学报(自然科学版), 2001, 20(3): 49-52.

[19] 张智勇. 一种工业循环水系统的优化方法: 中国, 201210108862.7[P]. [2012-04-13].