文章编号:1004-0609(2013)S1-s0556-05

TC18钛合金热变形组织的计算分析

王清瑞,沙爱学,黄利军,李兴无

(北京航空材料研究院,北京 100095)

摘 要:

根据分形几何学理论,分析了TC18钛合金不同工艺条件下的热变形微观组织。利用盒维数法计算出微观组织的分形维数,并讨论了分形维数、微观组织与变形条件之间的关系。结果表明:TC18钛合金热变形组织具有自相似性,可采用分形维数对其进行定量描述;当变形速率为0.01和0.1 mm/s时,在相变点以上随着温度增加,晶粒尺寸增大,分形维数减小;当变形速率为1 mm/s时,随着温度增加,晶粒尺寸先减小后增大,分形维数先增大后减小;当变形速率为10 mm/s时,随着温度增加,晶粒尺寸先增大后减小,分形维数先减小后增大;这是晶粒长大和再结晶相互影响的结果。

关键词:

中图分类号:TG 146.23 文献标志码:A

Calculation analysis of hot deformation structure of TC18 alloy

WANG Qing-rui, SHA Ai-xue, HUANG Li-jun, LI Xing-wu

(Beijing Institute of Aeronautical Materials, Beijing 100095, China)

Abstract: The fractal theory was applied to analyze the hot deformation microstructure of TC18 alloy under different technological conditions. Box Counting Method was used to calculate the fractal dimension of microstructure. The influence of processing parameters on fractal dimension and microstructure was studied. The results show that the shapes of hot deformation microstructure are self-similar and can be quantitatively described by fractal dimension. When the strain rates are 0.01 and 0.1 mm/s, the fractal dimension decreases with increasing deformation temperature above transformation point. When the strain rate is 1 mm/s, the fractal dimension increases and then decreases with increasing deformation temperature. While the strain rate is 10 m/s, the fractal dimension decreases and then increases with increasing deformation temperature, which is caused by grain growth and recrystallization.

Key words: TC18 alloy; fractal; microstructure; grain; recrystallization

随着新一代飞机等武器装备的跨越式发展,对钛合金的综合性能提出了更高的要求,如何进一步改善合金组织、提高成形性能是广大研究工作者所共同关注的问题。TC18(Ti-5Al-5V-5Mo-1Cr-1Fe)钛合金是一种新型的α-β型两相钛合金,具有良好的综合性能,在航空航天应用中处于有利的竞争地位,已成功用于飞机短舱、拦阻钩和大型起落架等主承力构件[1-2]。

近年来,很多科技工作者对TC18钛合金的热变形及组织演变开展研究[3-5]。但是,热变形过程中,钛合金经历了一系列微观组织的变化,如加工硬化、静态或动态回复、再结晶及晶粒长大等,所有这些都将对成形过程和产品产生重要的影响,热变形过程是十分复杂的高温、动态、瞬时过程,显微组织的演变是一种更为复杂和带有随机性的问题,很难用单一的特征参数进行定量描述或用简单的数学模型来准确描述其变化规律。分形概念及分形维数能很好地描述相变与临界现象中的自相似的标度不变性质,在金相组织研究方面取得了一些进展[6-10]。材料性能与金相分形维数之间在进一步的试验研究后,有望建立确定的关系,这为TC18钛合金显微组织的不规则性等特征定量描述提供了有效的途径。因此,本文作者通过计算TC18钛合金热变形组织的分形维数,分析了工艺参数的影响,旨在为优化航空用大尺寸锻件的热塑性变形工艺参数提供技术参考。

1 计算方法

1.1 基本理论

采用盒维数原理进行分形维数计算。计算时,用边长为 的正方形网格分割分形图像,测量过程中,用一系列不同尺度的盒子组成的坐标网格来覆盖要研究的分形结构。对于尺度r,计算出含有分形图形的盒子总数C(r),盒子总数C(r)与尺度r的关系为

的正方形网格分割分形图像,测量过程中,用一系列不同尺度的盒子组成的坐标网格来覆盖要研究的分形结构。对于尺度r,计算出含有分形图形的盒子总数C(r),盒子总数C(r)与尺度r的关系为

(1)

(1)

式中:α为常数;D为分形结构的盒维数。

盒维数D可按下式计算:

(2)

(2)

对lnr,lnC(r)进行线性回归,拟合直线斜率的负数即为盒维数D。

1.2 计算过程

为了对热变形组织进行分形分析,首先需要对获得的金相组织照片进行图像处理,转换成二值图像,才能进行分形维数的计算分析。图像处理主要包含灰度处理和二值化处理。图像处理之后需要选择合适的图像正方网格划分尺寸,最后根据盒维数法原理编制分形维数计算程序即可进行分形维数的计算。

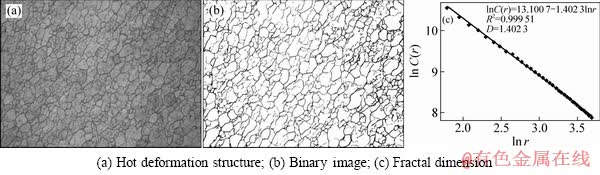

图1 910 ℃、0.01 mm/s条件下TC18钛合金热变形组织分形维数的计算过程

Fig. 1 Fractal dimension calculation of structure of TC18 alloy at 10 ℃ and 0.01 mm/s

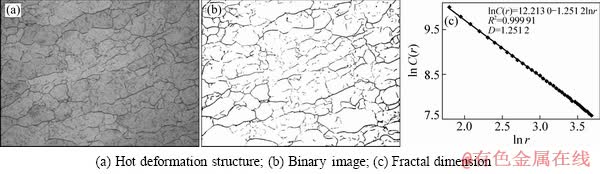

图2 960 ℃、0.01 mm/s条件下TC18钛合金热变形组织分形维数的计算

Fig. 2 Fractal dimension calculation of structure of TC18 alloy at 60 ℃ and 0.01 mm/s

1) 金相图像灰度处理。原始金相图片为RGB(真彩色)图像,像素为2 592×1 920,分形分析时需要将RGB图像转换为灰度图像。将RGB图像转换为灰度图像后,灰度图像中每一像素点对应一个0~255之间的灰度。

2) 灰度图像二值化处理。将灰度图像中像素小于255的置为0,代表晶界;像素为255的置为1,代表非晶界。图1(a)和图2(a)所示分别为910 ℃、0.01 mm/s和960 ℃、0.01 mm/s热变形条件下显微组织的原始图像,图1(b)和图2(b)所示分别为经过图像处理后的热变形组织的二值图像。

3) 正方网格划分尺寸选择。在计盒维数中,“盒子”的最大、最小尺寸对实验的结果都有影响。为了使实验的结果存在可比性,取正方网格的下临界像素为6×6,上临界像素为40×40。

4) 分形维数计算。在Matlab软件上根据盒维数法的原理编制分形维数计算程序,导入经过图片处理的热变形组织二值化图片,即可获得热变形组织的分形维数。图1(c)和图2(c)所示分别为对应二值图像运用盒维数法计算获得的热变形组织的分形维数。可见,变形条件为910 ℃、0.01 mm/s时,热变形组织的分形维数D为1.402 3,相关系数R2为0.999 51;变形条件为960 ℃、0.01 mm/s时,热变形组织的分形维数为1.251 2,相关系数为0.999 91。相关系数均在0.999以上,表明热变形组织为分形结构,可以用分形维数进行定量刻画;变形条件为910 ℃、0.01 mm/s时的分形维数计算值较大,与人眼对2种变形工艺下热变形组织复杂程度的直观感觉是一致的。

2 计算结果与分析

2.1 TC18钛合金热变形组织的分形维数

分形维数是对图像不规则和复杂程度的一种度量,与人视觉对图形粗糙程度的感知是一致的,分形维数越大,图像表面越不规则,越粗糙;反之越趋于平坦光滑。对于热变形组织,影响分形维数的因素主要有晶界的弯曲复杂程度和晶粒度。晶界的弯曲程度越大,分形维数越大;晶粒度越小,单位面积内晶界的长度越大,分形维数越大。

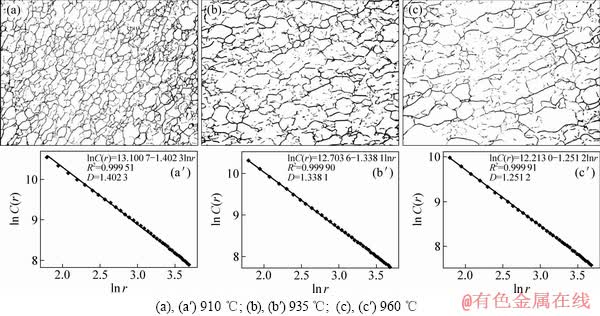

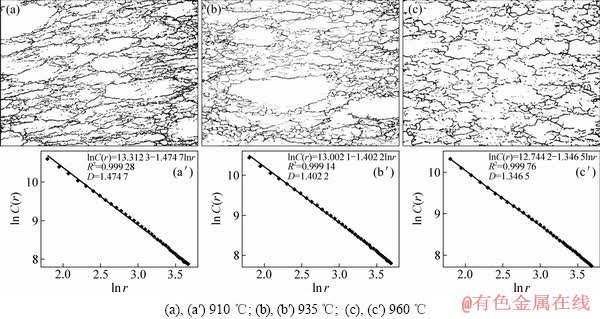

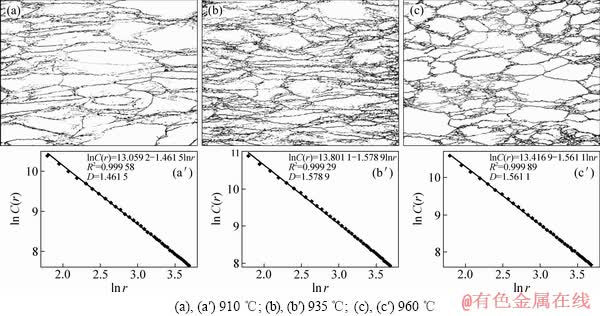

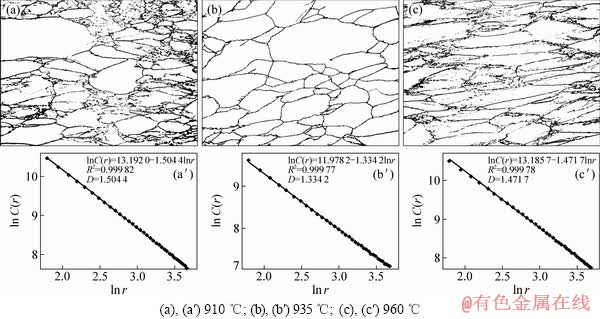

将TC18钛合金在不同变形条件下进行恒应变速率等温压缩试验,变形程度均为50%,应变速率分别是0.01、0.1、1和10 mm/s,变形温度为910~960 ℃。将变形后微观组织按照上述方法进行处理计算得到其分形维数,见图3~图6,由图3~6可得出如下结论。

1) 通过计算获得的不同变形条件下变形组织的分形维数各不相同,但其值均在1~2之间,变形条件为960 ℃、0.01 mm/s时,热变形组织的分形维数最小,变形条件为935 ℃、1 mm/s时热变形组织的分形维数最大。

2) 不同变形条件下热变形组织分形维数拟合直线的相关性较好,相关系数均在0.999 1以上,说明热变形组织具有统计意义上的自相似性,可以采用分形维数对热变形组织形貌进行定量描述。

2.2 结果分析

由图3和图4可以看到:当变形速率为0.01 mm/s和0.1 mm/s时,在910~960 ℃的变形温度范围内,组织的分形维数随温度的增加逐渐降低。变形温度对组织分形维数的影响表现在两方面:一方面,温度升高会使变形组织的动态再结晶程度得到提升,组织复杂程度增加,分形维数增加;另一方面,升高温度更有利于原始晶粒和再结晶晶粒的长大,使晶界平直化,复杂程度降低,分形维数降低。在应变速率较低时,热变形过程中发生了动态再结晶和再结晶晶粒的长大。当变形温度为910 ℃时,由于变形温度较低,再结晶晶粒的长大程度有限,晶粒细小,单位面积内的晶界长度大,分形维数高;当变形温度升高到935 ℃时,再结晶晶粒长大幅度增加,晶粒尺寸增加,单位面积内的晶界长度降低,使得分形维数降低;当变形温度升高到960 ℃时,再结晶晶粒进一步长大,使得组织的复杂程度进一步降低,因而分形维数进一步降低。

图3 应变速率为0.01 mm/s时不同温度下TC18钛合金热变形组织的二值图像及分形维数

Fig. 3 Binary images (a, b, c) and fractal dimensions of structure (a′, b′, c′) of TC18 alloy at 0.01 mm/s

图4 应变速率为0.1 mm/s时不同温度下TC18钛合金热变形组织的二值图像及分形维数

Fig. 4 Binary images (a, b, c) and fractal dimensions of structure (a′, b′, c′) of TC18 alloy at 0.1 mm/s

图5 应变速率为1 mm/s时不同温度下TC18钛合金热变形组织的二值图像及分形维数

Fig. 5 Binary images (a, b, c) and fractal dimensions of structure (a′, b′, c′) of TC18 alloy at 1 mm/s

图6 应变速率为10 mm/s时不同温度下TC18钛合金热变形组织的二值图像及分形维数

Fig. 6 Binary images (a, b, c) and fractal dimensions of structure (a′, b′, c′) of TC18 alloy at 10 mm/s

由图5可以看到:当应变速率为1 mm/s时,在910~960 ℃的变形温度范围内,组织的分形维数随温度的增加先升高后降低。当变形温度为910 ℃时,晶界模糊,呈现锯齿形并有少量的再结晶晶粒析出,分形维数相对低;当变形温度升高到935 ℃时,动态再结晶程度增加,沿晶界析出大量的动态再结晶晶粒,晶界的复杂程度增加,分形维数增加;当变形温度升高到960 ℃时,由于变形温度较高,原始晶粒和再结晶同时发生长大,晶界的弯曲程度复杂程度降低,使得分形维数减小。

由图6可以看到:当应变速率为10 mm/s时,在910~960 ℃的变形温度范围内,组织的分形维数随温度的增加先降低后升高。当变形温度为910 ℃时,由于变形温度低、应变速率高,组织未完全发生α→β相的转变,组织中含有少量的α组织,组织复杂,分形维数高;当变形温度升高到935 ℃时,由于温度的升高,β单相晶粒发生长大,同时由于变形温度低于此应变速率下的临界再结晶温度,动态再结晶影响较小,晶粒边界平直,使得分形维数降低;当变形温度升高到较高的960 ℃时,晶界模糊,开始发生动态再结晶,组织的复杂程度增加,因而分形维数增加。

3 结论

1) 不同变形条件下,TC18钛合金β单相区热变形组织分形维数拟合直线的相关性较好,相关系数均在0.999 1以上,说明热变形组织具有统计意义上的自相似性,可以采用分形维数对热变形组织进行定量描述。

2) 当变形速率为0.01 mm/s和0.1 mm/s时,在相变点以上随着温度增加,晶粒尺寸增大,分形维数减小;当变形速率为1 mm/s时,随着温度增加,晶粒尺寸先减小后增大,分形维数先增大后减小;当变形速率为10 mm/s时,随着温度增加,晶粒尺寸先增大后减小,分形维数先减小后增大;这是晶粒长大和动态再结晶相互影响的结果。

REFERENCES

[1] 孟笑影, 殷俊林. 热处理工艺对TC18钛合金组织和性能的影响[J]. 热处理, 2006, 21(1): 36-40.

MENG Xiao-ying, YIN Jun-lin. Effect of heat treatment process on structure and property of TC18 titanium alloy[J]. Teat Treatment, 2006, 21(1): 36-40.

[2] FANNING J C, BOYER R R. Properties of TIMETAL555-a new near-beta titanium alloy for airframe components[C]//LUTJERING G, ALBRECHT J. Ti-2003 Science and Technology. Hamburg: DGM, 2004: 2643-2649.

[3] 沙爱学, 李兴无, 王庆如, 鲍如强. 热变形温度对TC18钛合金显微组织和力学性能的影响[J]. 中国有色金属学报, 2005, 15(8): 1167-1172.

SHA Ai-xue, LI Xing-wu, WANG Qing-ru, BAO Ru-qiang. Influence of hot deformation temperature on microstructure and mechanical properties of TC18 alloy[J]. Chinese Journal of Nonferrous Metals, 2005, 15(18): 1167-1172.

[4] KUBIAK K, HADASIK E, SIENIAWSKI J, et al. I nfluence of Microstructure on hot plasticity of Ti-6Al-4V and Ti-5Al-5Mo-5V-1Cr-1Fe titanium alloys[C]//LUTJERING G, ALBRECHT J.Ti-2003 Science and Technology. Hamburg: DGM, 2004: 371-376.

[5] HORWATCH W, MARKETZ W, GACH E. Take-off on titanium[C]//LUTJERING G, ALBRECHT J. Ti-2003 Science and Technology. Hamburg: DGM, 2004: 2713-2719.

[6] 张 青, 李 萍, 薛克敏. 热变形Ti-15-3合金再结晶晶粒的分形分析[J]. 中国有色金属学报, 2007, 17(7): 1149-1154.

ZHANG Qing, LI Ping, XUE Ke-min. Fractal analysis of recrystallized grains of Ti-15-3 alloy after hot deformation[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(7): 1149-1154.

[7] 郭洪民, 杨湘杰. 凝固微观组织的多层次模拟[J]. 中国有色金属学报, 2004, 14(6): 929-933.

GUO Hong-min, YANG Xiang-jie. Multiscale modeling of solidification microstructure[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(6): 929-933.

[8] GLASS H J, DE WITH G. Fractal characterization of the compaction and sintering of ferrites[J]. Materials Characterization 2001, 47: 27-37.

[9] 王 鲁, 程兴旺, 王富耻. 钨合金微观组织分形特征研究[J]. 中国体视学与图像分析, 2001, 6(3): 149-156.

WANG Lu, CHENG Xing-wang, WANG Fu-chi, et al. Fractal characteristics of tungsten alloy microstructure[J]. Chinese Journal of Stereology and Image Analysis, 2001, 6(3): 149-156.

[10] 张济忠. 分形[M]. 北京: 清华大学出版社, 1995: 111-138.

ZHANG Ji-zhong. Fractal[M]. Beijing: Tsinghua University Press, 1995: 111-138.

(编辑 赵 俊)

基金项目:航空科学基金资助项目(2009ZF21008)

收稿日期:2013-07-28;修订日期:2013-10-10

通信作者:王清瑞,工程师;电话:010-62496625;E-mail:wangqr81@163.com

摘 要:根据分形几何学理论,分析了TC18钛合金不同工艺条件下的热变形微观组织。利用盒维数法计算出微观组织的分形维数,并讨论了分形维数、微观组织与变形条件之间的关系。结果表明:TC18钛合金热变形组织具有自相似性,可采用分形维数对其进行定量描述;当变形速率为0.01和0.1 mm/s时,在相变点以上随着温度增加,晶粒尺寸增大,分形维数减小;当变形速率为1 mm/s时,随着温度增加,晶粒尺寸先减小后增大,分形维数先增大后减小;当变形速率为10 mm/s时,随着温度增加,晶粒尺寸先增大后减小,分形维数先减小后增大;这是晶粒长大和再结晶相互影响的结果。

[1] 孟笑影, 殷俊林. 热处理工艺对TC18钛合金组织和性能的影响[J]. 热处理, 2006, 21(1): 36-40.

[3] 沙爱学, 李兴无, 王庆如, 鲍如强. 热变形温度对TC18钛合金显微组织和力学性能的影响[J]. 中国有色金属学报, 2005, 15(8): 1167-1172.

[6] 张 青, 李 萍, 薛克敏. 热变形Ti-15-3合金再结晶晶粒的分形分析[J]. 中国有色金属学报, 2007, 17(7): 1149-1154.

[7] 郭洪民, 杨湘杰. 凝固微观组织的多层次模拟[J]. 中国有色金属学报, 2004, 14(6): 929-933.

[9] 王 鲁, 程兴旺, 王富耻. 钨合金微观组织分形特征研究[J]. 中国体视学与图像分析, 2001, 6(3): 149-156.

[10] 张济忠. 分形[M]. 北京: 清华大学出版社, 1995: 111-138.

ZHANG Ji-zhong. Fractal[M]. Beijing: Tsinghua University Press, 1995: 111-138.