文章编号:1004-0609(2010)S1-s0761-04

TC18钛合金铸锭生产工艺

乔 璐,陈战乾,毛玲玲,冯雅奇,董燕妮,国 斌,杨国庆

(宝鸡钛业股份有限公司,宝鸡 721014)

摘 要:针对TC18钛合金铸锭化学成分均匀性难以控制的技术难点,研究合金元素加入方式、熔化工艺参数等对铸锭成分均匀性的影响。结果表明:以Al-Mo、三元含Fe中间合金或四元中间合金等作为添加剂,对原料进行均匀化处理,并采用合理的熔化工艺,可获得成分均匀、满足要求的大规格TC18铸锭。

关键词:

中图分类号:TG146.2 文献标志码:A

Melting process of TC18 titanium alloy ingot

QIAO Lu, CHEN Zhan-qian, MAO Ling-ling, FENG Ya-qi, DONG Yan-ni, GUO Bin, YANG Guo-qing

(Baoji Titanium Industry Co., Ltd., Baoji 721014, China)

Abstract: Aiming at the technical difficulties of chemical uniformity control of TC18 titanium alloy ingot, the influences of alloy elements adding mode and melting process parameters on chemical uniformity were studied. The results indicate that through evening on raw materials, adding Al-Mo, ternary iron alloy and quaternary alloy as additives, and making proper melting process parameters, good chemical uniformity and large size of TC18 ingot can be obtained.

Key words: TC18 titanium alloy ingot; chemical composition; uniformity

TC18钛合金是一种近β型结构钛合金,其名义化学成分为:Ti-5Al-5Mo-5V-1Cr-1Fe,该合金淬透性好,可用于飞机大的承力构件。

铸锭质量是影响产品加工和使用性能的关键。TC18钛合金中合金元素含量高达17%,高熔点难熔金属Mo含量为5%,易偏析合金元素Fe含量为1%。这些元素的结晶特性不同,给合金的熔炼和合金成分均匀性控制带来极大困难。依据结晶偏析理论和VAR熔炼的特征,随着铸锭尺寸的增大,铸锭化学成分偏析性和波动范围也相应增大[1]。针对工业化生产,通过研究中间合金的添加方式以及熔炼工艺参数对TC18钛合金铸锭化学成分的影响,探索并制定了TC18钛合金大规格铸锭的工艺制度,使用所制定的工艺制度生产高质量d622~820 mm规格的TC18钛合金 铸锭。

1 实验

选用粒度在一定范围内的高级别海绵钛,以Al-Mo、三元含Fe中间合金A、四元含Fe中间合金B、纯Cr、纯Al等作合金添加剂。

采用以下工艺流程:

分别使用三元及四元含Fe中间合金,经3次VAR熔炼,试制的d 622 mm铸锭2个。在d 622 mm铸锭的验证试制,共生产d 720 mm/3.0 t铸锭3个,d 820 mm/5.0 t铸锭1个。

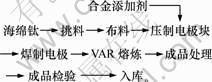

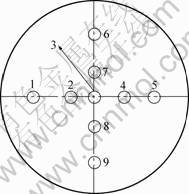

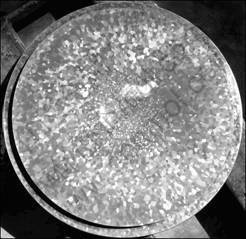

按常规方法检测铸锭头、中、底侧表面化学成分(取样位置见示意图1);对d 820 mm冒口端面进行9点取样,分析化学成分(取样方式见图2);对d 820 mm铸锭冒口进行低倍检测(低倍组织见图3),以评定铸锭化学成分及组织的均匀性。

图1 铸锭常规取样位置示意图

Fig.1 Regular sampling locations of ingot

图2 冒口端面取样位置

Fig.2 Sampling locations of end riser

图3 d820 mm铸锭冒口低倍检测结果

Fig.3 Low scale inspection result of d820 mm ingot riser

2 结果与讨论

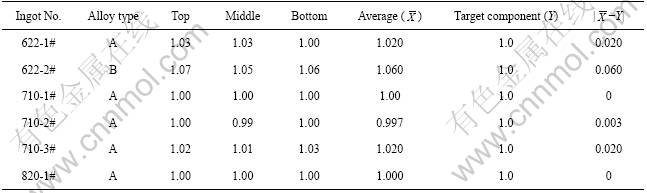

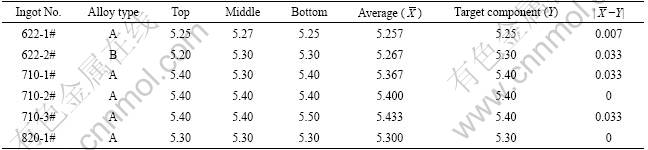

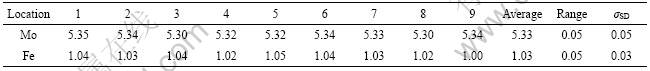

对铸锭进行成分分析,其中,Fe、Mo元素常规取样结果见表1和表2;d 820 mm铸锭冒口靠铸锭端9点取样分析Fe、Mo元素含量,结果见表3。

由表1~3所示的分析数据看,试验铸锭侧表面Fe、Mo元素分析结果与目标值接近,其Fe元素含量平均值与目标值的最大偏差仅为0.06%、Mo的为0.033%。冒口部位Fe、Mo元素分析极差仅为0.05%,且均接近目标要求,说明试验达到了预期目标。由图3 所示的d 820 mm铸锭冒口低倍检验结果可知,冒口组织均匀,无特异及粗大组织。冒口低倍照片中的两个亮斑,为距缩孔1~2 mm的位置,因距离缩孔位置太近,导致低倍检验时出现亮斑。对亮斑位置进行成分分析,Fe、Mo元素的分析结果(质量分数,%)分别为:1.04、5.33;1.02、5.35,与其他部位的基本相同。

表1 铸锭常规取样Fe元素分析结果

Table 1 Results of regular sampling iron of ingot (mass fraction, %)

表 2 铸锭常规取样Mo元素分析结果

Table 2 Results of regular sampling molybdenum of ingot (mass fraction, %)

表3 铸锭冒口端面Fe、Mo分析结果

Table 3 Results of iron and molybdenum of ingot end riser (mass fraction, %)

VAR熔炼时,始终为边熔化边凝固,熔池搅拌混合以及元素的扩散只能在很小范围内进行[2]。TC18钛合金中合金元素的含量高达17%,要保证铸锭成分均匀分布,必须保证合金元素在电极中原始分布的均匀性。生产时,采用海绵钛与中间合金依靠机械方法进行混料,并保证一定的混料时间,对原料进行均匀化处理后再进行压制,从而提高合金元素在自耗电极中原始分布的均匀性,使每瞬间进入熔池的合金组元基本均匀,保证铸锭最终化学成分的均匀性。由表1~3中铸锭具有较大偏析倾向的Fe元素以及高熔点Mo元素的分析结果及与目标要求的偏差来看,各元素的分布是均匀的,说明通过选用原料、对原料进行均匀化处理等来控制组元原始分布,保证铸锭成分均匀是合理的。

从合金凝固理论可知,在正常的凝固过程中,分配系数Ko>1的合金元素,不容易出现β斑点,除非熔炼过程中合金元素和中间合金未能充分均匀熔 化[3]。TC18钛合金中高熔点难熔金属Mo的含量高达5%,合金元素添加不当极易造成铸锭成分不均匀。生产时采用了熔点及密度与基体钛较为接近的Al-Mo中间合金作为合金添加剂,保证了Mo元素在铸锭中的均匀分布。

根据国内生产Ti-4322钛合金时Fe元素以纯Fe方式加入,使得铸锭成分不均匀,且在后序锻造中易出现β斑的经验,生产时Fe元素以中间合金的方式加入。本研究中622-2#锭与其他铸锭不同的是Fe元素以含Fe四元合金B的方式加入,其他铸锭以含Fe三元中间合金A的方式加入。由表1~3的成分分析数据可以看出,2种合金化方式都取得了明显效果,铸锭中各元素分布均匀。

合金元素具有偏析特性是影响铸锭成分不均匀的重要因素之一,而元素偏析程度的大小,取决于该元素的分配系数Ko(Ko=C固/C液)。对于Ko<1的合金元素,特别是含Fe的合金,即使熔融状态下合金也是均匀的,但在凝固的过程中,同一温度下固相成分和液相成分的差别,液相中总是含有比固相更多的β稳定元素,形成β斑,这些β斑具有与基体不同的成分和性能。为了提高铸锭的成分均匀性,比较有效的办法是降低熔化电流,减缓熔炼速度,使熔池深度减小,尽量缩小等轴晶区,即可通过制定合理的工艺参数来控制元素的结晶行为,从而防止出现偏析[4-5]。

由经验公式:

H=5(1-0.25D)[1-0.001 5(1+5D)×(D/V)2]v (1)

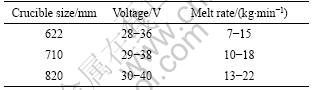

式中:H为熔池深度,mm; D为铸锭直径,m;v为液体金属加入速度,kg/s。可以看出:可通过控制熔化速度,来控制金属液体凝固速率。熔炼初期,由于底垫的激冷效应,铸锭凝固速率较快,应迅速建立熔池,并尽快稳定;在熔炼中、后期,应降低熔化速率、减小熔池深度、降低熔池热容量,从而提高凝固速率,抑制Fe元素的富集,防止元素偏析。在热封顶时,采用较小的电流梯度并适当延长时间。通过以上分阶段控制熔炼速度,可有效防止各元素的偏析,保证元素在铸锭中的均匀分布。生产时采用具有先进称重系统及熔速控制系统的VAR炉进行铸锭的生产,铸锭主要熔炼工艺参数见表4。

从铸锭成分分析结果得出,通过采取以上工艺措施,铸锭化学成分均匀性控制得很好。d820 mm铸锭冒口低倍检验结果中,冒口边部为较粗大的激冷组织、中心为较细小的等轴晶区,由边部向中心的过渡区为较明显的柱状晶区,柱状晶具有明显的方向性,这与其结晶方式有关。从冒口组织来看,其组织均匀。

表4 熔炼工艺参数

Table 4 Parameters of melting process

3 结论

1) 采用Al-Mo、三元含Fe中间合金或四元含Fe中间合金作添加剂以及对电极进行均匀化处理的工艺是合理的。

2) 采取较大功率迅速建立熔池,中、后期降低熔化速率以及采取合理的热封顶制度,可保证TC18大规格铸锭中各组元的均匀分布。

3) 采用熔速控制的熔化方式,可保证铸锭成分及组织均匀。

REFERENCES

[1] 窦永庆. 钛科学与工程[M]. 北京: 原子能出版社, 1987: 43-48.

DOU You-qing. Titanium science and technology[M]. Beijing: Atomic Energy Press, 1987: 43-48.

[2] 李献军. 真空自耗电弧炉熔炼技术和铸锭质量问题[J]. 钛工业进展, 2001(3): 16-22.

LI Xian-jun. Melting technique of vacuum arc remelting fumace and ingot quality problem[J]. Titanium Industry Progress, 2001(3): 16-22.

[3] 陈战乾. Ti-1023合金铸锭铁偏析控制[J]. 钛工业进展, 2003(4/5): 56-58.

CHEN Zhan-qian. Contral of iron segregation in Ti-1023 titanium alloy[J]. Titanium Industry Progress, 2003(4/5): 56-58.

[4] 李献军. 大规格纯铁铸锭化学成分均匀性控制技术[J]. 钛工业进展, 2002(2): 10-13.

LI Xian-jun. Control technique of chemical uniformity of the large scale of pure titanium ingot[J]. Titanium Industry Prgress, 2002(2): 10-13.

(编辑 陈卫萍)

通信作者:乔 璐;电话:0917-3382431;E-mail:kerie@baoti.com